Обработка 3d моделей: Обработка распечатанных 3D-моделей

Содержание

Обработка распечатанных 3D-моделей

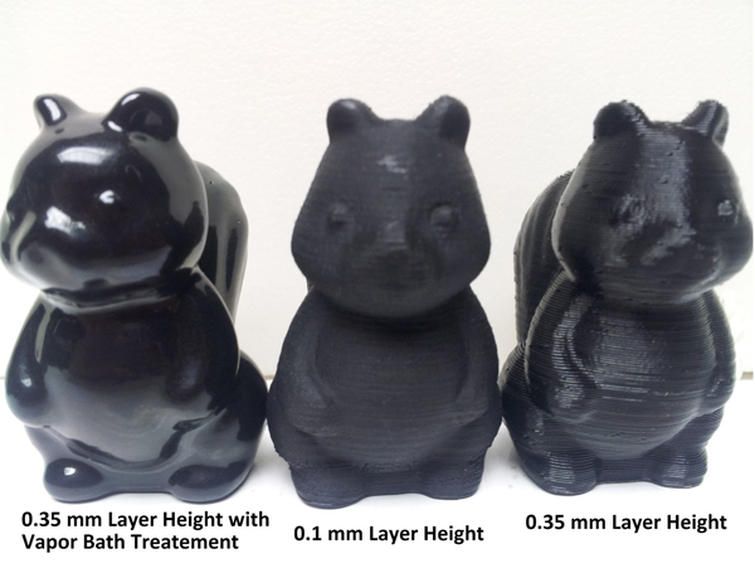

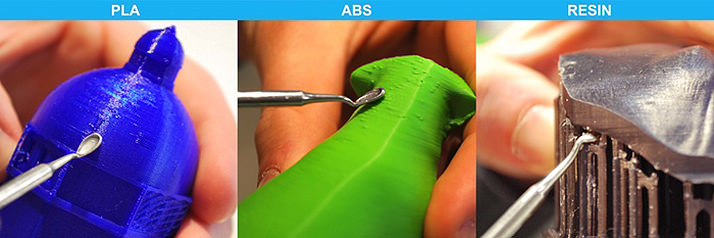

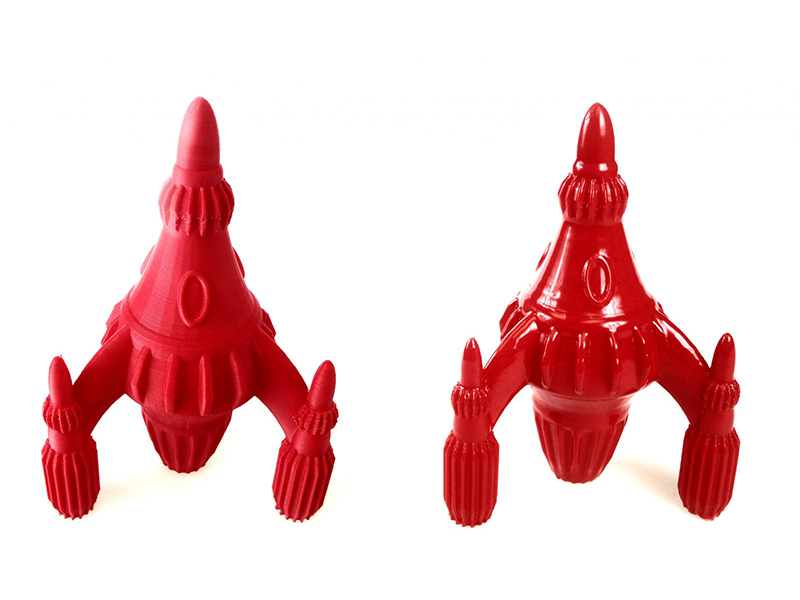

Одна из проблем, с которой встречаются все фанаты FDM 3D-печати без исключения, это ребристость внешних поверхностей. Так как сама технология основана на последовательном нанесении слоев пластика, этого эффекта не избежать. Можно, конечно, сделать его менее заметным за счет повышения вертикального разрешения принтера (т.е. нанесения более тонких слоев), но полностью избавиться от ребристости не получится.

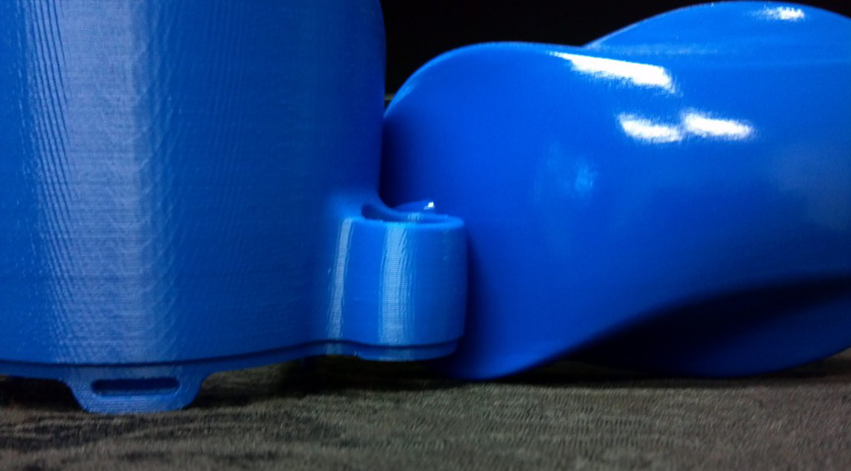

3D-модель из PLA-пластика до и после обработки горелкой. Видна внутренняя структура под просевшим наружным слоем

Практически с первых же дней проекта RepRap начались поиски методов обработки готовых моделей с целью сглаживания поверхностей. Упор был сделан на две особенности термопластиков: способность плавиться под воздействием высоких температур и размягчаться при контакте с соответствующими химикатами.

Как правило, термообработка не дает хороших результатов – регулировать нагревание поверхности достаточно сложно, а это приводит в итоге к вскипанию пластика, проседанию или просто выделению токсичных паров. Тем не менее, этот метод можно попробовать на монолитных моделях из PLA-пластика.

Тем не менее, этот метод можно попробовать на монолитных моделях из PLA-пластика.

Более многообещающей является химическая обработка, однако и она сопряжена с определенными сложностями. Кроме технологических проблем, актуальна проблема реагентов – разные пластики реагируют с разными растворителями. Если ацетон прекрасно растворяет ABS-пластик, то на PLA-пластик он почти не имеет эффекта. С лимоненом же все с точностью до наоборот.

Основные приемы химического сглаживания до сих пор вращаются вокруг именно ABS-пластика ввиду его высокой популярности и дешевизны подходящих растворителей.

Типичным растворителем для ABS-пластика является ацетон. Хорошая растворяющая способность позволяет использовать его в виде клея для составляющих деталей моделей из ABS, хотя обычно для этого используется самодельная смесь, производимая растворением в ацетоне ABS крошки. Такой же клей (только более густой консистенции) нередко используется и для ремонта расслоений или трещин.

Наряду с повышенной эстетикой, немаловажным фактором в разработке методов сглаживания является повышенная прочность. Монолитная внешняя оболочка усиливает модели, предотвращая расслоение, и гарантирует их герметичность.

Ручная обработка

Makeraser – комбинированный инструмент, предназначенный, в том числе, и для обработки внешней поверхности моделей

Неудивительно, что первым делом 3D-мейкеры вооружились обычными кисточками с натуральным ворсом (синтетика может раствориться) в попытках сгладить свои модели. Однако, обработка с помощью кисточки – дело трудоемкое, да еще и требующее определенной сноровки. Ведь уже размягченный пластик легко деформировать самой кисточкой, то есть волоски будут оставлять на пластике след, который может и не выровняться перед тем, как ацетон испарится. Сравнять ярко выраженные неровности таким методом можно, но добиться ровной поверхности достаточно сложно.

Плюсом же подобной обработки является выборочное нанесение ацетона, что позволяет избегать сглаживания острых углов. Ведь для Хеопса построили пирамиду, а не конус, не так ли?

Ведь для Хеопса построили пирамиду, а не конус, не так ли?

Попыткой создать специальный инструмент для ручной обработки стало устройство под названием Makeraser. По сути, это простой фломастер с резервуаром, наполненным ацетоном или ацетоновым клеем, и встроенным скребком для снятия моделей с платформы. С точки зрения практичности, этот инструмент лучше подходит для склеивания частей модели или нанесения ABS/ацетонового клея на рабочий столик непосредственно перед печатью для борьбы с закручиванием нижних слоев.

Погружение в ацетон

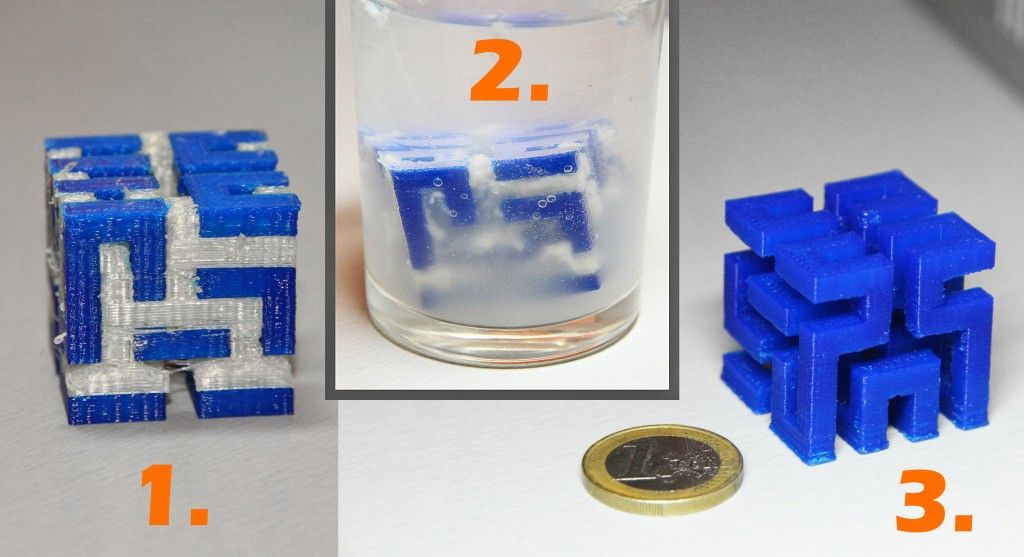

Неудачные попытки выравнивания поверхности погружением

Более перспективным и наиболее простым методом является погружение в ацетон. Выдержка модели из ABS-пластика в неразбавленном ацетоне около 10 секунд вполне достаточна для растворения внешнего слоя модели. Конкретное время выдержки может варьироваться в зависимости от качества исходной модели и концентрации ацетона. Так как продажа чистого ацетона регулируется, можно воспользоваться техническим растворителем.

После выдержки модель необходимо выдержать на воздухе пока ацетон не испарится. Процесс может занять около получаса.

Хотя этот метод достаточно быстр, регулировать процесс сложно. При излишней выдержке модель просто начнет растворяться, быстро теряя мелкие черты. Кроме того, загрязнение ацетона пластиком одного цвета может привести к появлению разводов на последующих моделях, окунаемых в тот же раствор. Более контролируемым процессом является обработка ацетоновыми парами.

Пожалуй, наиболее эффективный метод получения моделей из ABS-пластика с глянцевой поверхностью. Этот метод требует помещения модели в тару с небольшим количеством ацетона на дне. Сама модель не должна соприкасаться с ацетоном, поэтому модель следует устанавливать на платформу, либо подвешивать над поверхностью растворителя. При установке на платформу следует учитывать свойства материала подставки. Древесина плохо подходит для этой задачи ввиду пористости: нижняя поверхность модели склеится с древесиной, а отделить ее будет достаточно сложно. Наилучшим вариантом считается использование металлической подставки.

Наилучшим вариантом считается использование металлической подставки.

Желательно не использовать древесину в качестве платформы

После размещения модели емкость необходимо подогреть, чтобы повысить температуру ацетона. Ацетон испаряется и при комнатной температуре, но слишком медленно. Следует иметь в виду, что кипячение ацетона не рекомендуется, так как это будет способствовать накоплению конденсата на модели, который, в свою очередь, может вызвать образование разводов. Таким образом, для лучших результатов не стоит превышать температурный порог в 56°C.

Безопасное кустарное устройство для обработки парами, использующее кипяток во внешней кастрюле для нагревания ацетона во внутренней

Время выдержки сильно варьируется в зависимости от температуры ацетона. Так, при кипячении может хватить лишь нескольких секунд, тогда как эксперименты при комнатной температуре требовали до 40 минут выдержки. К счастью, используя прозрачный контейнер можно определить готовность модели «на глаз».

Как и в случае с обработкой погружением, готовую модель необходимо проветрить до затвердевания внешней поверхности, избегая лишнего физического контакта.

Как при погружении моделей в ацетон, так и при обработке парами следует учитывать толщину стенок моделей. Оболочка должна быть достаточно толстой, чтобы выдержать неминуемую потерю внешнего слоя. Кроме того, особенно тонкие черты могут просто раствориться, а острые углы будут сглажены.

Техника безопасности

Результат успешной обработки модели из ABS-пластика ацетоновыми парами

Ацетон не считается высокотоксичным веществом, но, тем не менее, следует проявлять осторожность. Вдыхание паров может привести к отеку легких и пневмонии. Признаком отравления служит ощущение интоксикации, сопровождаемое головокружением. Кроме того, ацетон вызывает раздражение слизистых оболочек. При работе с ацетоном не следует пренебрегать индивидуальными средствами защиты – очками и перчатками.

Стоит обратить особое внимание на легкую воспламеняемость ацетона. Воздушные смеси с концентрацией ацетона до 13% по объему взрывоопасны – при обработке ацетоновыми парами категорически рекомендуется проводить работы в хорошо вентилируемом помещении и, по возможности, использовать вытяжку. Не используйте открытый огонь для нагревания ацетона: так как пары растворителя тяжелее воздуха, они будут вытеснять воздух из сосуда, а оказавшись снаружи, охладятся и войдут в прямой контакт с огнем со всеми вытекающими последствиями. Плотно закрывать сосуд также не рекомендуется, особенно при сильном нагревании, во избежание разрушения под давлением.

Коммерческие варианты

Результат работы установки Stratasys Finishing Touch Smoothing Station

Помимо вышеописанного устройства Makeraser, существуют и коммерчески производимые установки для обработки парами как ацетона, так и других растворителей – дихлорметана, бутанона и др.

Компания Stratasys производит малоизвестную, но успешную установку Finishing Touch, способную обрабатывать любые вариации ABS-пластика до качества, практически неотличимого от моделей, произведенных литьем под давлением. Процесс облегчается наличием системы рециркуляции, что позволяет экономить на растворителе и предотвращать загрязнение воздуха потенциально опасными парами.

Процесс облегчается наличием системы рециркуляции, что позволяет экономить на растворителе и предотвращать загрязнение воздуха потенциально опасными парами.

Перспективная установка Sky Tech MagicBox

Разработчики нового устройства Sky Tech MagicBox обещают совместимость своего устройства не только с ABS-пластиком, но и с PLA. Правда, они намереваются добиться этого с использованием все того же ацетона, несмотря на невысокую растворимость полилактида (PLA) в этом растворителе. Тем не менее, даже при возможности работы только с ABS новое устройство станет хорошим пособием, особенно для компаний, использующих FDM 3D-печать для мелкосерийного производства.

Перейти на главную страницу Энциклопедии 3D-печати

Постобработка 3D моделей

Всем привет, друзья! С Вами 3DTool!

В этой статье мы расскажем Вам о постобработке изделий, напечатанных на FDM 3D-принтере. В основном статья рассчитана на новичков и не содержит каких-то революционных откровений. Однако мы постарались передать наш опыт наиболее доступно и надеемся, он будет вам полезен.

В основном статья рассчитана на новичков и не содержит каких-то революционных откровений. Однако мы постарались передать наш опыт наиболее доступно и надеемся, он будет вам полезен.

Речь пойдет о применяемых инструментах, методах и приемах, которыми пользуемся мы сами при выполнении заказов и в общей практике. Примером станет проект печати бутафорского копья персонажа из компьютерной игры для костюма на косплей-фестиваль. Мы проследуем весь путь от подбора параметров печати до финишной покраски элементов копья и попутно разберем несколько смежных вопросов.

Что ж, поехали!

Типы и виды обработки напечатанных изделий.

Для начала пройдемся по основным известным типам постобработки печатных изделий доступным на данный момент.

— Ручная обработка.

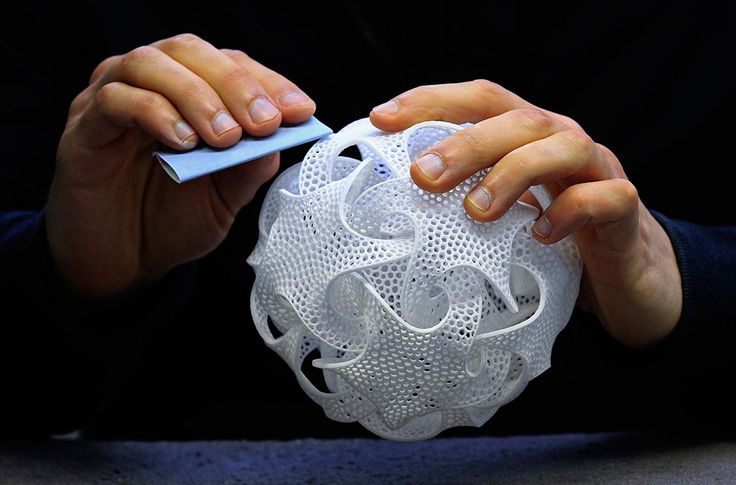

Тип обработки, при котором для выравнивания поверхности используется некий абразивный материал. Например, наждачная бумага и ее производные.

— Автоматизированная механическая обработка. (Галтовка)

(Галтовка)

Тип обработки, при котором применяются специальные устройства. Самым распространенным видом такого типа обработки является галтовка в основе которого лежит обработка поверхности трением абразивыми гранулами, т.н. «телами». Такой тип обработки применяют в основном для металлических изделий, но он подходит и для пластика.

— Ручная химическая обработка.

Ручная обработка поверхности предмета подходящим растворителем, до образования ровной и однородной поверхности, при которой реагент наносится кистью, пульверизатором, или в виде пара с помощью холодной или горячей «паровой бани».

— Автоматическая химическая обработка.

Автоматическая обработка парами соответствующего материалу изделия растворителя в специальных установках, точно контролирующих процесс.

— Ручная и автоматизированная температурная обработка.

Виды обработки, при которых используется пограничная, или температура расплавления материала для сглаживания поверхности. Обычно в ней применяют строительные фены или печи. В данной статье мы не будем касаться этого вида обработки.

Обычно в ней применяют строительные фены или печи. В данной статье мы не будем касаться этого вида обработки.

В нашей практике наиболее часто мы используем комплекс из ручной механической и ручной химической обработки, о них и пойдет речь дальше.

Необходимые инструменты.

Для достижения наилучшего результата мы сформировали свой список необходимых инструментов, наличие которых делает процесс более удобным и быстрым.

Для качественной постобработки нам понадобятся следующие инструменты и материалы.

(Список носит рекомендательный характер и для «домашнего» применения, многое из данного оборудования можно пропустить. Например, компрессор и краскопульт.)

- — Ленточная шлифовальная машина.

- — Дремель с насадками (бормашинка) и гибким подводом.

- — Компрессор с продувочным пистолетом и краскопультом.

- — Строительный фен.

- — Наждачная бумага средней и мелкой зернистости. 250-400.

- — Кисть, устойчивая к растворителям.

- — Пульверизатор устойчивый к ацетону.

- — Ацетон или другой растворитель (далее, более подробно)

- — Емкость устойчивая к растворителям.

- — Грунт укрывочный/праймер по пластику (баллоны Kudo, Motip, Maxi Color)

- — Шпатлевка автомобильная, для пластика. (Духкомпонентная подойдет, можно использовать эпоксидную смолу, если у вас есть хорошая)

- — Перчатки и респиратор.

Техника безопасности

Не забывайте, что мелкодисперсная пыль от пластика, пары ацетона и других растворителей, краска и острые предметы, такие как шпатель и нож – потенциально опасные инструменты и при обращении с ними необходимо соблюдать технику безопасности.

Это не пустые слова. Даже в нашей практике (моей конкретно, прим. Ред) случались отравления и неприятные последствия пренебрежения правилами. И повторить их (правила) еще раз, отнюдь не будет лишним.

Для начала, проводите все обрабатывающие работы в просторном, проветриваемом помещении. Если помещение не оборудовано отдельной вытяжкой, откройте окна или двери и обеспечьте свободный ток воздуха. Высокая концентрация паров ацетона может вызвать головокружение и отравление.

Если помещение не оборудовано отдельной вытяжкой, откройте окна или двери и обеспечьте свободный ток воздуха. Высокая концентрация паров ацетона может вызвать головокружение и отравление.

Оставляйте баллоны с краской и растворителями в местах, куда не проникают прямые солнечные лучи. При разогреве баллонов с краской следите за температурой и временем нахождения баллона в воде. Не разогревайте баллоны и не держите растворители рядом с открытыми источниками огня. Зажигалка и паяльная горелка тоже являются такими источниками.

Надевайте респиратор и защитные очки перед работой с абразивами и нанесением краски. Респиратор не должен пропускать мелкие частицы и закрывать хотя бы половину лица.

И помните, что любой инструмент требует уважительного и внимательного отношения.

Подборка параметров и материала печати.

Итак, вернемся к началу.

У Вас появилась задумка распечатать и обработать некий предмет. Условимся, что этот предмет так же требует последующей сборки с обработкой швов. Как правило, это наиболее частый случай для небольших мастерских и домашней 3D-печати. Что нам необходимо сделать в первую очередь?

Как правило, это наиболее частый случай для небольших мастерских и домашней 3D-печати. Что нам необходимо сделать в первую очередь?

Для начала поделим нашу 3D-модель на сегменты, помещающиеся в рабочую область принтера, и определимся, как наш объект будет собираться после печати.

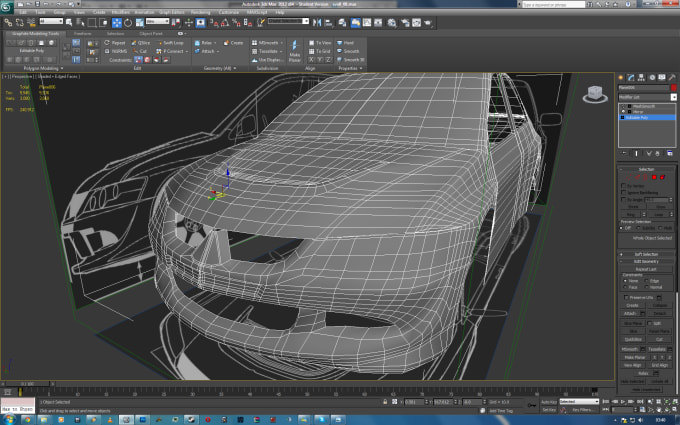

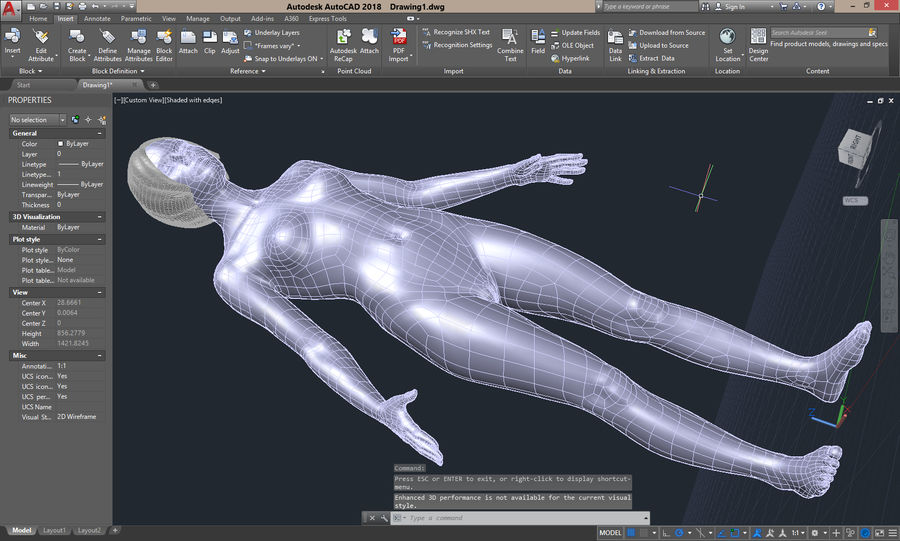

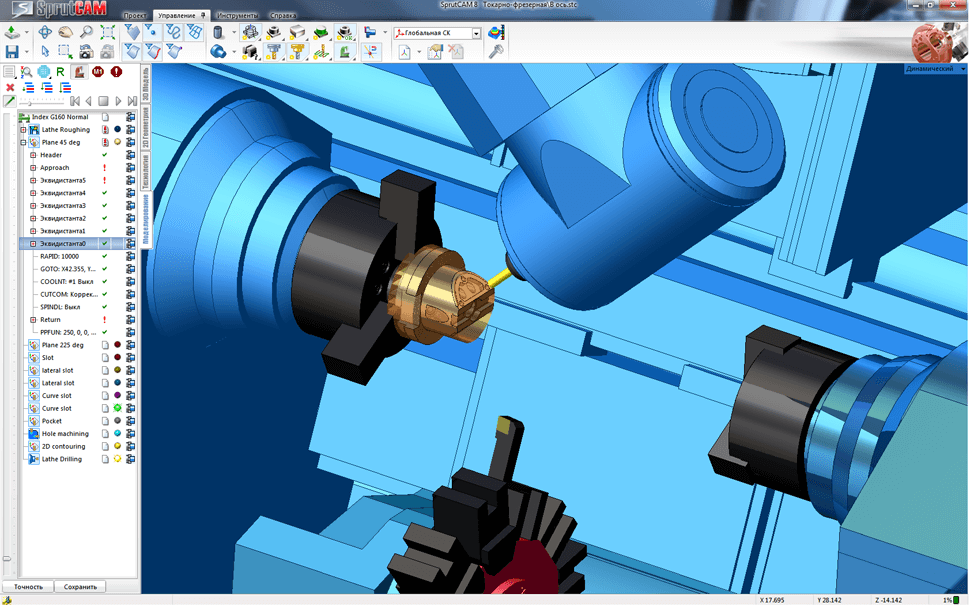

На иллюстрации хорошо видны этапы работы с 3D-моделью. Ретопология, упрощение излишне сложных элементов и расстановка сборочных замков.

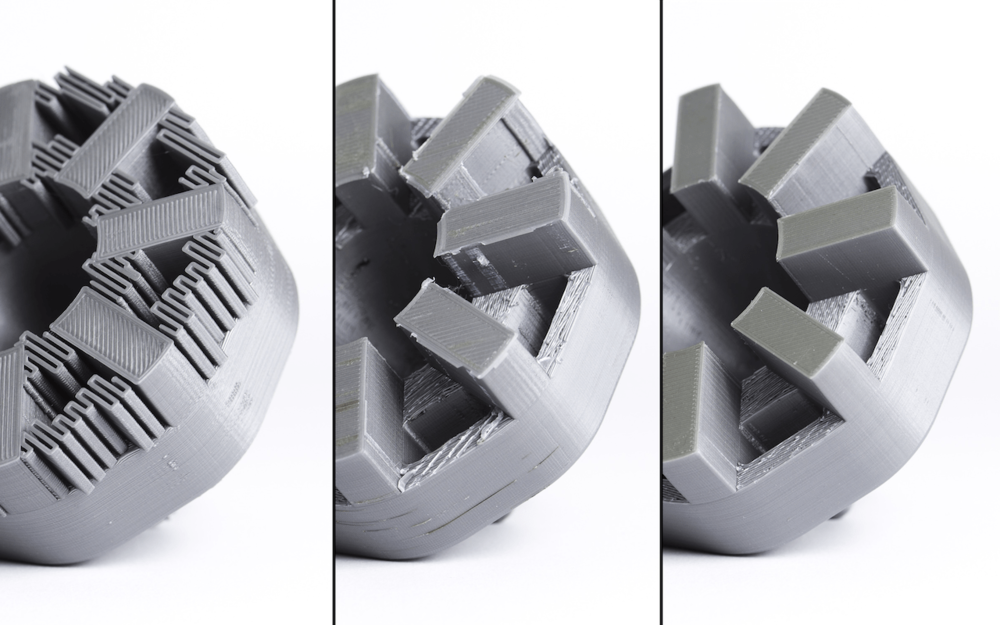

Далее определимся с шероховатостью поверхности. Тобиш с толщиной (высотой) слоя. Она напрямую будет влиять на время печати и последующую обработку поверхности. Например, опытным путем мы выяснили, что 200 – 250 микрон, самый оптимальный размер при учете использования наждачной бумаги соответствующей зернистости. Движения поперек расположению слоев делают глубокие бороздки и активно сравнивают поверхность.

Так как обработка будет выполняться путем шлифования, стенки изделия должны быть достаточно толстые и крепкие. Обычно, параметра в 1 – 1.2 мм хватает. Наше копье мы печатали на 15% заполнения и с толщиной стенки в 1 мм на 0.4сопле.

Обычно, параметра в 1 – 1.2 мм хватает. Наше копье мы печатали на 15% заполнения и с толщиной стенки в 1 мм на 0.4сопле.

Важный этап, от которого зависит вся последующая работа – выбор материала для 3D печати.

Т.к. мы используем 3D-принтерыRaise 3D и Picaso Designer X, нам удобнее печатать из ABS пластика. Из всех существующих филаментов на данный момент он обрабатывается понятнее и проще всего. PLA тоже подойдет, но связываться с более токсичным чем Ацетон – Дихлорметаном желания не много. Однако и с ним наш метод работы сильно не меняется, разве что наносить растворитель на поверхность будет чуть сложнее, т.к. испаряется он активнее.

Подготовка поверхности.

Итак. Метод проб и ошибок показал, что для обширных поверхностей, лучше всего работает комбинированный способ.

Для начала вымачиваем кисть в растворителе, слегка вытираем лишнюю жидкость о стенки емкости и немного влажной кистью проходим быстрыми движениями поперечно слоям по всей поверхности модели.

Это позволит сгладить особо сильные перепады и сплавить верхние слои между собой, что в дальнейшем хорошо скажется при покраске, т.к. лишние поры будут закрыты. Движения должны быть равномерными, с перекрытием около 10%, определяется на глаз. Главное, чтобы между полосами нанесенного растворителя не было промежутков.

Старайтесь не касаться только что обработанной поверхности частями тела и сторонними предметами, размягчённый пластик очень хорошо марается и образует каверны при касании.

Сразу после нанесения растворителя, нам понадобится компрессор, или мощный ток прохладного воздуха. Задача – высушить расплавленный слой изделия. Делать это нужно только холодным или прохладным воздухом, чтобы ацетон быстрее сходил с поверхности объекта, а не вспучивался пузырями. Если применять фен, или горячий воздух, ацетон будет испаряться слишком быстро, а поверхность вспучиваться и весь эффект будет потерян.

Если все сделать правильно, поверхность должна выглядеть примерно так.

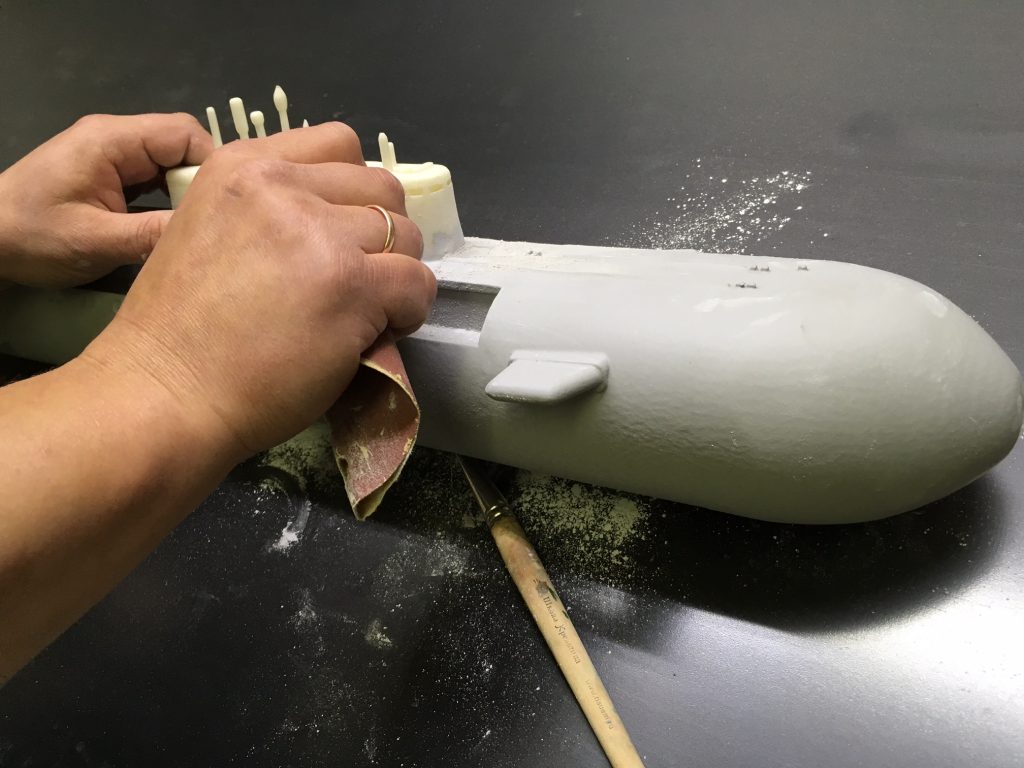

Теперь возьмем более грубую наждачную бумагу и порежем ее, добиваясь удобного хвата рукой Далее, поперечно слоям начнем шкурить.

Необходимо приблизительно сравнять глубину рельефа слоев с бороздками оставляемыми наждачкой.

После грубой обработки, возьмите бумагу с зерном поменьше и шкурите уже круговыми движениями, там, где это возможно, для предфинишного выравнивания поверхности.

Если детали очень большие, подойдет ленточная шлифовальная машинка, которая позволить обрабатывать обширные поверхности в несколько раз быстрее. К счастью, в проекте с копьем она не понадобилась.

В итоге должно сняться порядка 100 – 200 микрон поверхности, что образует достаточно ровную поверхность, позволяющую перейти к следующему этапу.

Не забудьте выполнить сборку и склейку объекта до нанесения грунта. Для ABS пластика мы используем двухкомпонентный эпоксидный клей Bison Epoxy 5минут. Он показал себя лучше всего.

Он показал себя лучше всего.

В нашем проекте мы использовали пазы для центровки и скрепления объектов между собой, вручную закладывая их в геометрии. А все копье собиралось на две алюминиевые трубы разных диаметров, в некоторых местах

Нанесение грунта и проявка.

Следующим этапом после подготовки поверхности идет грунтование и проявка.

Под проявкой имеется в виду нанесение одного – двух слоев грунта для того, чтобы все невидимые на пластике царапины и изъяны показались на матовом фоне грунта.

На фото хорошо видно, как грунт вскрыл вроде бы ровную поверхность шва. С ней еще предстоит поработать. Берем нашу двух компонентную шпатлевку и аккуратно выводим поверхность шлифуя после просушки.

После этого еще раз наносим грунт и убеждаемся в том, что поверхность ровная и готова к покраске.

Финишная покраска.

Выполняется в два – три этапа. Для начала вам необходимо положить первый слой краски, цвет которой будет доминирующим. Если вы пользуетесь баллончиками kudo, лучше всего положить 3 – 4 слоя с межслоевой просушкой около 15 минут. Далее, детали должны отстояться не менее 4 – 5 часов до полного высыхания. При температуре около 20 – 24 градусов.

Если вы пользуетесь баллончиками kudo, лучше всего положить 3 – 4 слоя с межслоевой просушкой около 15 минут. Далее, детали должны отстояться не менее 4 – 5 часов до полного высыхания. При температуре около 20 – 24 градусов.

После чего можно маскировать элементы требующие покраски другим цветом и нанести уже его.

Рекомендуется так же, положить не менее 4х слоев с тем же временем просушки и полного высыхания.

Финальным этапом покраски станет нанесение лака в 4 – 5 слоев. Мы используем обычный прозрачный лак Kudo. Он устойчив к истиранию и хорошо выравнивает поверхность.

В итоге, после нанесения кисточкой «боевых царапин, чтобы копье смотрелось более натурально, получается вот такая красота.

А на этом у нас все. С вами был 3DTool, увидимся в следующих статьях!

Приобрести лазерный гравер Raylogic 1610 V 12 Lite, или любой другой ЧПУ-станок, или 3D-принтер, вы можете прямо сейчас на нашем сайте: https://3dtool.ru/product/lazernyy_graver_raylogic_v12_1610_layt/?utm_source=3dtoday

Если вам необходима помощь, консультация по приобретению, или другие вопросы, вы можете связаться с нашими менеджерами:

По почте: Sales@3dtool. ru

ru

Или по телефону: 8(800) 775-86-69

Не забывайте подписываться на наш YouTube канал:

И на наши группы в соц.сетях:

Наш сайт

INSTAGRAM

ВКонтакте

Facebook

5 основных этапов процесса

5 основных этапов процесса

Создание 3D-моделей — одна из самых популярных услуг компьютерной графики, используемая в архитектуре, дизайне интерьеров и продуктов, а также в автомобильной и игровой индустрии.

Что касается производителей, то профессиональное 3D моделирование Компания предоставляет массу возможностей для их бизнеса. Он обеспечивает быстрое и удобное прототипирование, качественные решения для анимации, а также первоклассную 3D-визуализацию для различных целей — каталогов, списков, онлайн- и офлайн-рекламы, социальных сетей и т. д. Честно говоря, сегодня ни одна маркетинговая кампания не может обойтись без челюстно-лицевой рекламы. сбрасывание визуализаций и высококачественных 3D-моделей. Ведь современные проблемы требуют современных решений!

Ведь современные проблемы требуют современных решений!

Рынок 3D визуализации насыщен предложениями как от фрилансеров, так и от компьютерных студий. Но все подрядчики называют разные цены. Чтобы по-настоящему разобраться в ситуации и сделать правильный выбор, маркетологам и производителям в первую очередь необходимо понять, как происходит создание 3D-моделей. Немного углубившись в тему, они смогут понять, за что платят за создание 3D-моделей, а затем выбрать лучшего подрядчика. Итак, начнем, 5 основных этапов создания 3D модели.

№1. Постановка точной задачи

Во-первых, маркетологи и производители должны точно знать, каковы их цели с точки зрения создания 3D-моделей. Тип и сложность 3D-объекта зависят от его будущего использования, будь то статичная красивая визуализация или решение движения — анимация, 360-градусный обзор продукта, виртуальная реальность и так далее.

Итак, клиент ставит перед студией компьютерной графики четкую задачу, отправляя им развернутый бриф с образцами, референсами и чертежами продукции. После этого вместе с руководителем проекта студии они могут обсудить и уточнить все детали, а также назначить сроки создания 3D-модели.

После этого вместе с руководителем проекта студии они могут обсудить и уточнить все детали, а также назначить сроки создания 3D-модели.

Профессиональные 3D-студии знают, насколько важен этот этап. Имея большой опыт в 3D-моделировании, они могут подсказать, какая 3D-модель для каких целей лучше, разбить процесс на этапы и распределить задачи между экспертами в команде. В результате, чем яснее первоначальный бриф, тем быстрее идет процесс и требуется меньше корректировок.

#2. Построение базовой геометрии

Существуют различные способы создания 3D-модели с использованием твердотельных, поверхностных и каркасных типов 3D-моделирования. Solid опирается на создание нового объекта путем преобразования базовых геометрических форм — кубов, шаров, цилиндров и т. д. Поверхностный метод основан на рисовании направляющих линий, которые создают поверхность. А под полигональным моделированием подразумевается создание 3D модели из полигонов. В основном, это самый популярный вид 3D-моделирования для проектирования мебели.

Многоугольник состоит из трех точек-вершин, объединенных общими ребрами. Его основная структура треугольная, и эти треугольники могут быть объединены в более сложные поверхности. Чем больше полигонов имеет созданный 3D-объект, тем ровнее его поверхность и качественнее. Но сама такая 3D-модель становится более «тяжелой». «Тяжелый» в этом контексте означает, что для рендеринга требуется много ресурсов. Поэтому он не работает для приложений VR, AR и видеоигр. Тем не менее, это создание 3D-модели идеально подходит для красивых фотореалистичные 3D визуализации .

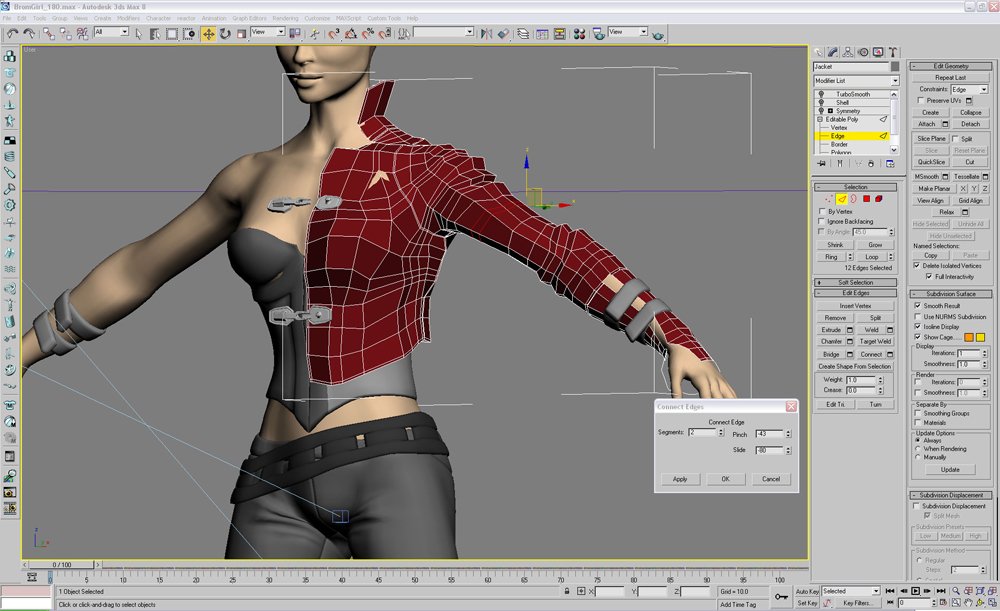

#3. Настройка полигонов и топологии

Часто после создания базовой геометрии 3D-модели необходимо настроить полигоны в соответствии с формой объекта. Это жизненно важно для тех типов 3D-объектов, которые могут быть слишком тяжелыми для запуска в приложениях, VR, AR или компьютерных играх, созданных на движке Unity. В этих случаях такие процессы, как топология и ретопология, могут решить проблему за счет уменьшения количества полигонов. Если меньшие полигоны точно повторяют форму и линии структуры, то 3D-модель становится легче, но сохраняет хорошее качество.

Если меньшие полигоны точно повторяют форму и линии структуры, то 3D-модель становится легче, но сохраняет хорошее качество.

Топология и ретопология для создания 3D-моделей также позволяют уменьшить системные ошибки и другие виды ошибок. После их использования 3D-объекты не требуют больших ресурсов компьютера или смартфона, но передают изображение с высоким качеством и реалистичностью.

№4. Выбор материалов и текстур

Существует множество различных библиотек материалов для 3D-программ, где вы можете найти любые материалы и текстуры, начиная с камня, дерева, металлов, тканей и т. д.

Материалы определяют такие характеристики объекта, как прозрачность , твердость, отражательная способность и так далее. Однако они не имеют ни цвета, ни рисунка. А текстура — это, по сути, 2D-изображение поверхности, которая не имеет каких-либо ранее упомянутых свойств материала. Вместе они дают при создании 3D-модели как рисунок, так и рельеф поверхности.

Обычно 3D художники используют готовые текстуры, но всегда могут создать свои по желанию клиента. Этот вариант идеально подходит для эксклюзивных материалов для нестандартных изделий с уникальным дизайном. Пользовательская текстура является гарантией того, что ни один другой 3D-художник не будет использовать ее для создания своей 3D-модели. Конечно, создание собственной текстуры требует времени и денег, но так опытный 3D-специалист сможет сделать именно тот материал, который нужен производителю.

Этот вариант идеально подходит для эксклюзивных материалов для нестандартных изделий с уникальным дизайном. Пользовательская текстура является гарантией того, что ни один другой 3D-художник не будет использовать ее для создания своей 3D-модели. Конечно, создание собственной текстуры требует времени и денег, но так опытный 3D-специалист сможет сделать именно тот материал, который нужен производителю.

#5. Отображение и применение текстур

Картирование — это процесс создания карты текстуры и ее наложения на 3D-модель. Хотя 3D-объект представляет собой 3D-объем, карты всегда создаются в 2D. Это значит, что они представляют собой не более чем цветную плоскую картинку без рельефа поверхности. Поэтому, даже имея на руках различные карты, 3D-художникам приходится прикладывать усилия, чтобы текстура выглядела реалистично.

Чтобы получить реалистичный материал, специалисты по 3D используют черно-белое изображение текстуры для создания специальной карты черно-белого рельефа. Все белые пятна и линии на этой карте означают выпуклость, а черные — впадины. Используя карту рельефа в качестве основы, 3D-художники могут настроить выпуклость текстуры в программном обеспечении для 3D-графики, чтобы сделать ее более или менее рельефной и рельефной.

Все белые пятна и линии на этой карте означают выпуклость, а черные — впадины. Используя карту рельефа в качестве основы, 3D-художники могут настроить выпуклость текстуры в программном обеспечении для 3D-графики, чтобы сделать ее более или менее рельефной и рельефной.

С помощью программного обеспечения для 3D художники могут изменять не только рельеф, но и прозрачность и отражение материала. Лучшим примером того, как все эти характеристики одинаково важны для фотореализма, является кожа. Нанесение на карту материала кожи — процесс, требующий больших затрат — он должен иметь точный рельеф, плотность и отражения одновременно. Но не волнуйтесь, работая с профессионалами, которые достаточно квалифицированы и опытны, даже самые сложные и подробные материалы выглядят на 100% реальными.

На первый взгляд создание 3D-модели выглядит как простая последовательность шагов, за которой легко следовать. Но из-за какой-либо ошибки проект может застрять на одном из этапов, а то и вернуться к предыдущим. Поэтому дальновидные 3D-специалисты всегда уделяют должное внимание всем этапам работы. Грамотно уточняют задачу, тщательно выстраивают геометрию и грамотно создают материалы. Осознавая все шаги, они могут избежать ошибок рендеринга и предоставить клиенту модель 100% качества.

Поэтому дальновидные 3D-специалисты всегда уделяют должное внимание всем этапам работы. Грамотно уточняют задачу, тщательно выстраивают геометрию и грамотно создают материалы. Осознавая все шаги, они могут избежать ошибок рендеринга и предоставить клиенту модель 100% качества.

Заинтересованы в создании первоклассных 3D-моделей? Выберите наши услуги 3D-моделирования и получите точные 3D-объекты фотореалистичного качества!

Этапы создания 3D-модели

Цифровые 3D-модели мы сталкиваемся каждый день. Но если вы не работаете в отрасли, вы можете не знать, как они производятся и на каких этапах они происходят. В этой статье мы рассмотрим различные этапы создания 3D-моделей.

Концепт-арт

Прежде чем приступить к реальному 3D-моделированию, лучше иметь прочную основу. Вот тут-то и появляется концепт-арт. Его можно определить как:

«Концепт-арт» — это визуальное представление, которое рассказывает историю или передает определенный образ. ’

’

Вы можете думать об этом как о плане, на который вы можете ссылаться при создании фактической модели. Это позволяет вам тестировать различные идеи, прежде чем выделять на них дополнительные ресурсы.

Этапы концепт-арта довольно изменчивы и варьируются от человека к человеку, от студии к студии. Тем не менее, они обычно начинают с различных эскизов , а затем продвигаются вперед с несколькими начальными штриховыми рисунками. Уровень детализации увеличивается с каждым этапом, пока вы не дойдете до финального концепт-арта .

Вы можете увидеть примеры различных этапов ниже.

- Миниатюры

ALT: Различные примеры концепт-арта окружения на стадии эскизов. Источник

- Исходные чертежи

ALT: Различные примеры концепт-артов персонажей на начальном этапе отрисовки линий с одним полным и цветным концепт-артом. Источник

ALT: Различные примеры концепт-артов персонажей на начальном этапе рисования линий с дополнительными деталями и некоторыми штрихами. Источник

Источник

- Окончательный концепт-арт

ALT: Окончательный завершенный и цветной концепт-арт, показывающий переднюю и заднюю часть главного героя из видеоигры Sekiro: Shadows Die Twice. Источник

2. Скульптура и моделирование

Когда у вас есть концепт-арт и вы знаете, что хотите создать, вы можете приступить к созданию реальной 3D-модели. Для этого есть два основных метода: полимоделирование и скульптинг.

Полимоделирование включает в себя начало с базового примитива, затем выдавливание и манипулирование геометрией модели в нужных областях, встраивая ее в общую форму.

Лепка — более органичный метод создания основы, представьте себе лепку из глины, но в цифровом виде. Начиная снова с базового примитива, геометрия выталкивается и вытягивается, чтобы начать создание базовых форм.

Также можно комбинировать два метода. Создание базовой формы с использованием метода полимоделирования, а затем ваяние более мелких деталей.

УФ-обработка

После завершения скульптинга модели необходимо настроить УФ-обработку. UV-картографирование — это процесс получения 3D-моделей и их использования для создания 2D-представления. Представьте себе, что вы берете куб и разворачиваете его так, чтобы все грани были плоскими на столе. Это базовая интерпретация UV-карты.

Пример

ALT: Скульптурная 3D-модель черепахи-воина, стоящей на двух ногах с топором и щитом в руках. Источник

3. Текстурирование

После того, как у вас есть готовая модель и UV-карта, вы можете начать добавлять текстуры. Это дает модели дополнительные детали поверхности и цвета для завершения модели. Это включает в себя различные слои и значения эффектов для достижения желаемого результата. Это может потребовать много тонкой настройки. Опытный художник по текстурам может добавить глубины вашей модели.

Пример

ALT: 3D-модель фэнтезийного орка, стоящего в полной броне и с копьем в руках. Он полностью текстурирован, а броня имеет зеленый металлический блеск. Источник

Он полностью текстурирован, а броня имеет зеленый металлический блеск. Источник

Дальнейшие необязательные этапы

К этому моменту у вас должна быть полностью завершенная модель. Однако, если вы хотите анимировать свою модель, вам нужно настроить модель, прежде чем вы сможете ее анимировать.

Такелаж

Этот этап можно рассматривать как добавление скелета к вашей модели, который будет использоваться вашей моделью для движения. Это очень технический процесс, и хороший риг может сделать вашу анимацию намного более реалистичной. Чем детальнее оснастка, тем больше у вас контроля над ее движениями. Такие вещи, как лицевые установки, особенно сложны, но позволяют модели иметь выражение лица.

ALT: Вид рядом с ригом персонажа для робота. Слева риг сам по себе, а справа риг наложен на модель. Источник

Анимация

Когда установка завершена, вы можете создать анимацию для модели. Существуют различные методы, с помощью которых это можно сделать.

Всего комментариев: 0