Пластик пла описание: PLA пластик — характеристики

Содержание

плюсы и минусы, советы, практические примеры

Основы 3D

Быстрое прототипирование

Автор: Александр Озеров

Автор: Александр Озеров

Характеристики PLA‑пластика | Безопасность | Достоинства и недостатки | Что печатают из PLA? | Модификации | Постобработка изделий из PLA | Советы по печати | Итоги: кратко

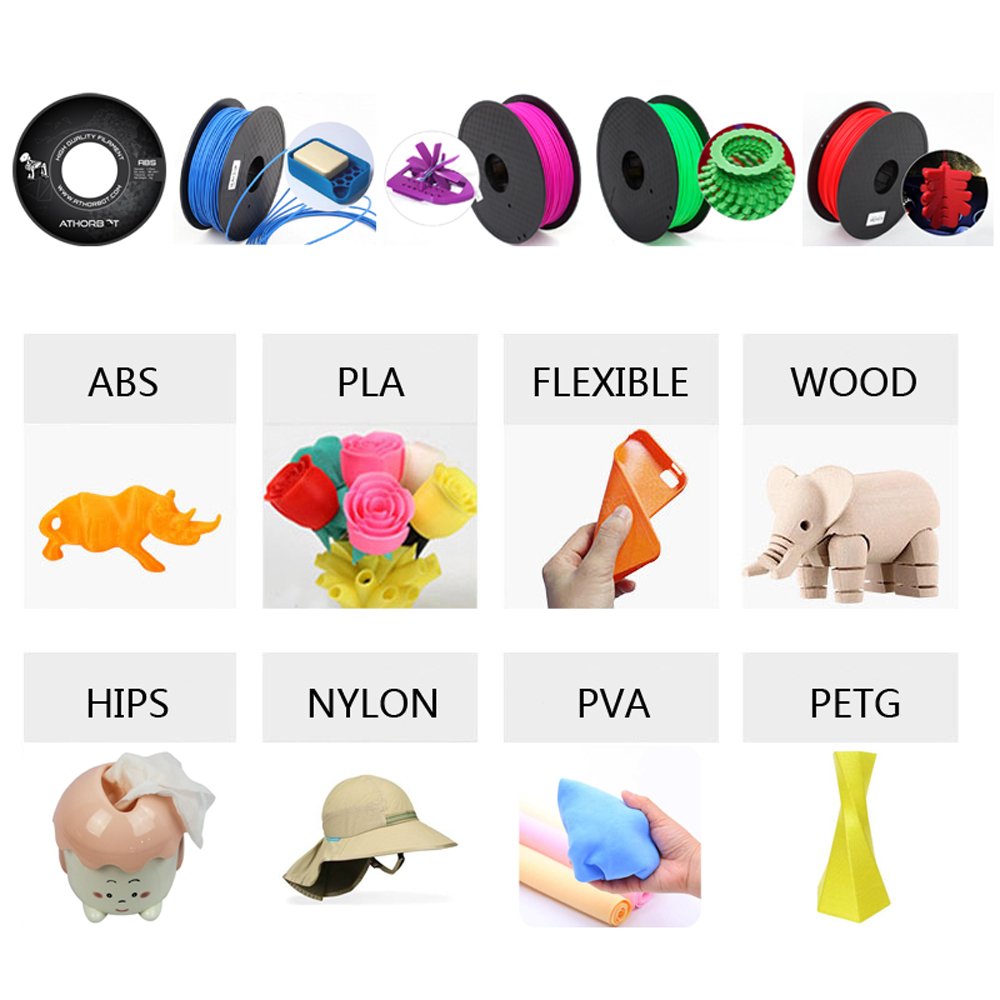

Самым широко применяемым пластиком в 3D‑печати по технологии FDM является PLA. Polylactic Acid, полилактид или полимолочная кислота – экологичный, биоразлагаемый полиэфир, основу которого составляет преимущественно молочная кислота. Регулируя ее уровень при производстве, можно получить различные свойства полимера, тем самым расширяя области его использования. Изготавливают PLA из органического сырья – кукурузы, соевого белка, тростника и тому подобного, что делает производство недорогим, а его ресурсы возобновляемыми.

Появлению PLA мы обязаны американскому химику Уоллесу Карозерсу, который также известен как создатель нейлона и неопрена. Несмотря на то, что полилактид был изобретен в 1930-е годы, его коммерческое производство началось лишь спустя пятьдесят лет.

Несмотря на то, что полилактид был изобретен в 1930-е годы, его коммерческое производство началось лишь спустя пятьдесят лет.

За последнее время применение этого материала выросло до огромных масштабов в качестве упаковочного материала и филамента для 3D‑печати, а по популярности он стал биопластиком номер один в мире.

Механизм из шестерней и заводной пружины, полностью напечатан из материала REC PLA © rec3d.ru

«У наших клиентов PLA занимает первое место по объему потребления, – говорит исполнительный директор компаний REC и 3D Solutions Дмитрий Миллер. – Это вполне заслуженно, так как печатать им легче, чем каким-либо другим пластиком, и он наименее требователен к оборудованию. Любой самый простой персональный 3D‑принтер будет прекрасно работать с этим материалом, и никаких сложностей не возникнет».

В этой статье познакомимся с PLA поближе.

Требуется помощь или консультация по вопросам 3D‑печати, выбора оборудования и ПО? Обратитесь к нашим специалистам:

Закажите консультацию 3D-экспертов

Характеристики PLA‑пластика

Натуральный PLA представляет собой непрозрачный пластик мутноватого светлого оттенка и обладает следующими физическими свойствами:

-

плотность: 1,23‑1,25 г/см³; -

температура плавления: 170‑180 °C; -

температура стеклования: 60 °C; -

стойкость к температурам до 70 °C; -

высокая механическая прочность; -

гибкость и эластичность.

© 3dnatives.com

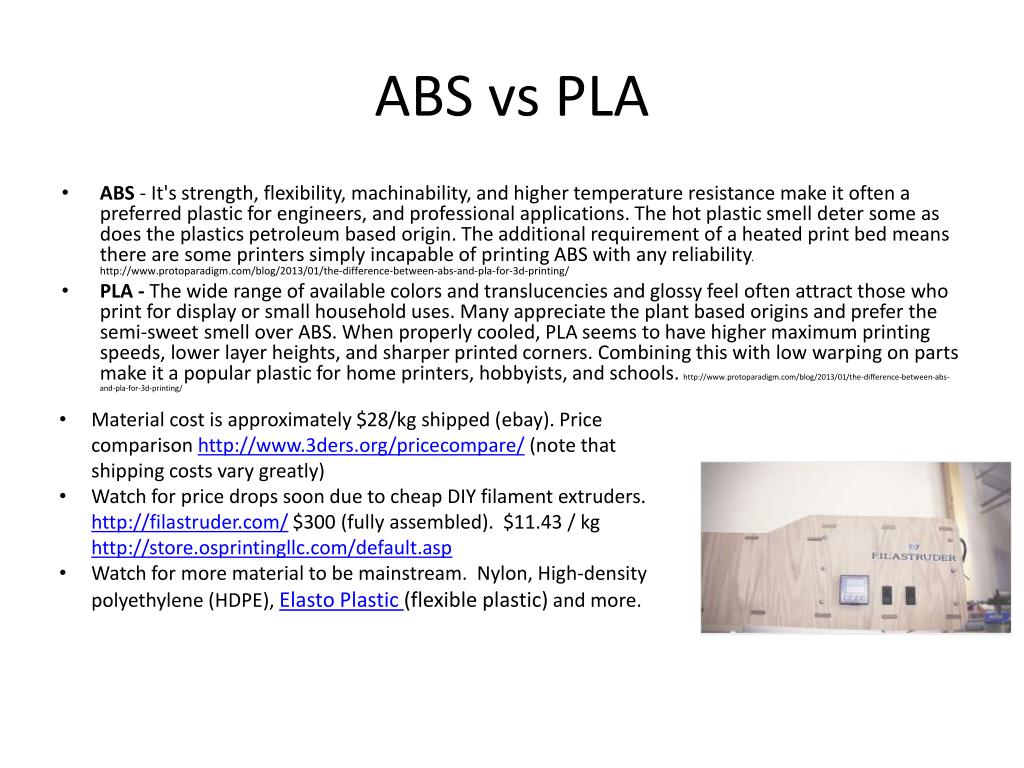

Рабочий диапазон температур PLA‑пластика значительно ниже, чем у ABS. По причине высокой гигроскопичности не следует использовать данный полимер на морозе, а верхняя граница температур колеблется в районе 60‑70 градусов, хотя некоторые разновидности способны выдержать и немного больше. В качестве растворителей используются диоксан, дихлорэтан, горячий бензол. Из‑за низкой температуры плавления PLA трудно обрабатывать механическими способами.

Также читайте:

ABS‑пластик в аддитивном производстве: полезные советы

Краткий гид по применению PETG в 3D-печати

Композиты в FDM‑печати: виды, преимущества и топ российских материалов

Высокоэффективные инженерные пластики – реальная альтернатива металлам?

Безопасность

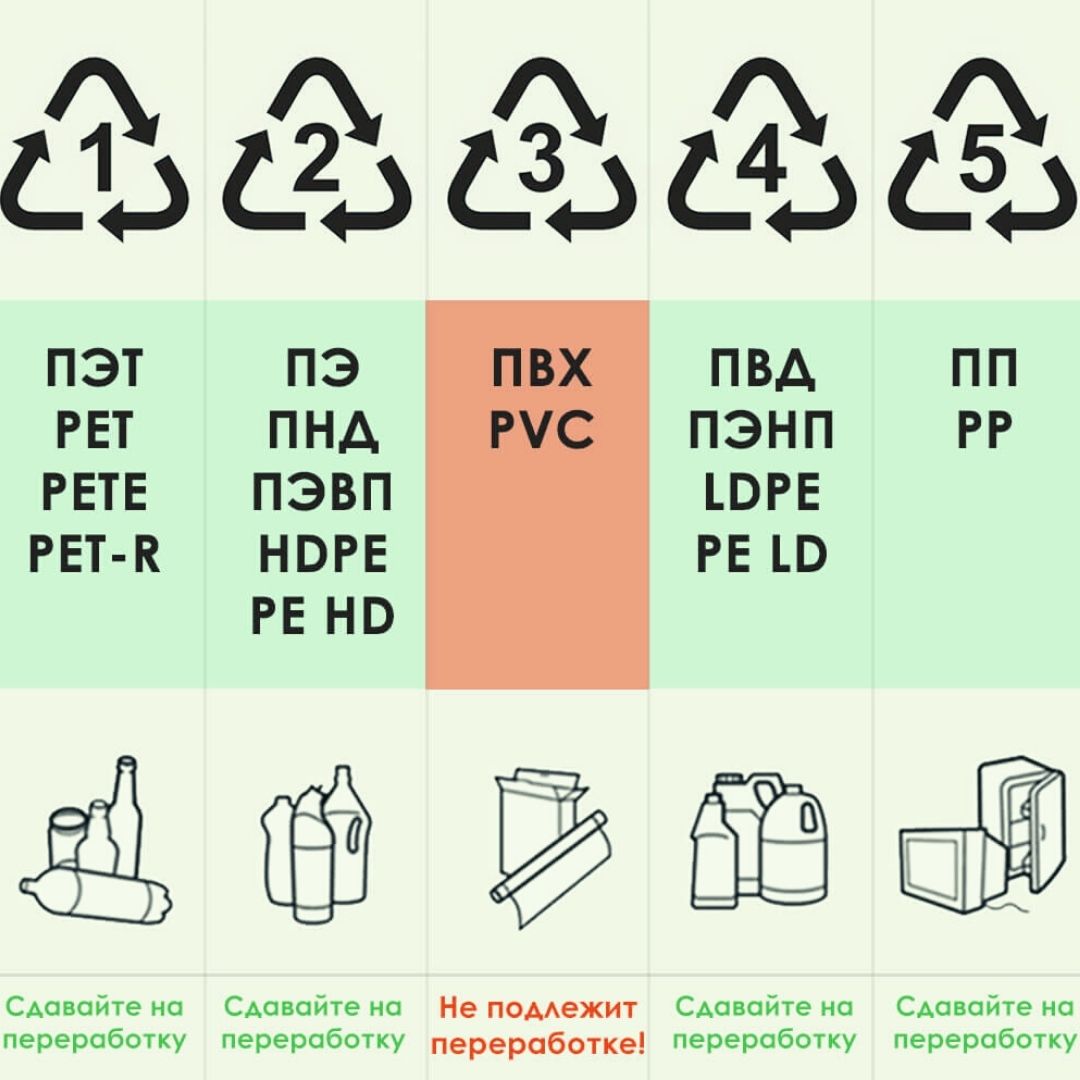

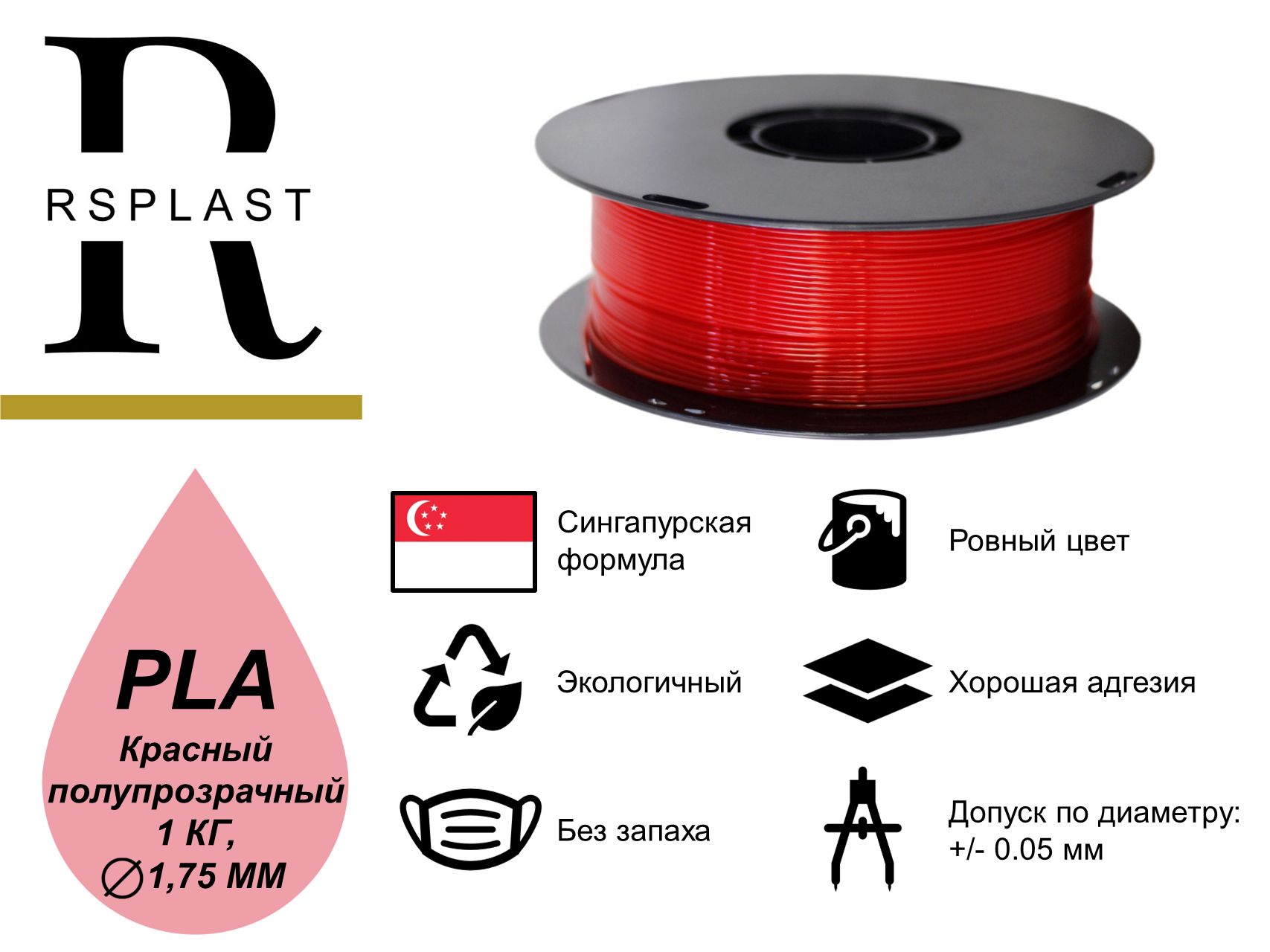

Самое главное преимущество PLA – безопасность. Пластик полностью экологичный, биоразлагаемый (в течение порядка шести месяцев при соблюдении правильных условий) и биосовместимый. Во время печати выделяет легкий приятный запах, напоминающий готовый попкорн. При прочих равных условиях PLA стабилен, безопасен для использования в пищевой промышленности и медицине. Без каких-либо проблем подвергается переработке и повторному использованию, а ресурсы для его производства возобновляемые.

Во время печати выделяет легкий приятный запах, напоминающий готовый попкорн. При прочих равных условиях PLA стабилен, безопасен для использования в пищевой промышленности и медицине. Без каких-либо проблем подвергается переработке и повторному использованию, а ресурсы для его производства возобновляемые.

Сборный робот с подвижными частями, напечатанный в компании iQB Technologies

Материалы: PLA + PETG

Оборудование: Sharebot Q DUAL

Толщина слоя: 0,2‑0,3 мм

Высота изделия: ок. 50 см

Достоинства

-

Экологичен, безопасен, биосовместим и быстро разлагается. -

Достаточно прочен и гибок. -

Дешевый в производстве, подвергается переработке, ресурс производства – возобновляемый. -

Удобен и легок в аддитивном производстве.

-

Обеспечивает высокое качество поверхности, идеален для быстрого прототипирования. -

Доступна широкая цветовая палитра.

Пример 3D‑печати формовочной оснастки: ножи для формовки из PLA и PETG, которые могут выдерживать нагрузки до 20 МПа © Youtube – Proto G Engineering

Недостатки

-

Высокая степень гигроскопичности. Перед печатью рекомендуется просушка. -

Нетермостойкий. -

Разлагается в результате длительного воздействия света. -

Биоразлагаемость сокращает срок службы готовых деталей. -

Достаточно хрупкий, часто в составе используются добавки.

Обратите внимание на материал От протезов до оснастки: 3D‑печать термопластами и композитами на их основе

Что печатают из PLA?

-

Прототипы.

-

Наглядные модели и макеты. -

Анатомические модели в медицине. -

Элементы оснастки. -

Конечные изделия (к примеру, указатели, сувениры, контейнеры, бутылки, столовые приборы).

Фигурки, напечатанные на 3D‑принтере и из филамента PLA Pro компании Wiiboox

Модификации

Чаще всего PLA используется в 3D‑печати чистым, без примесей, однако существуют различные интересные модификации, нацеленные на повышение механических и температурных характеристик, а также долговечности. Вот некоторые из них.

PLA+

По составу почти не отличается от оригинального полилактида, однако благодаря некоторым химическим добавкам обладает более высокими механическими характеристиками, у него лучше межслойная адгезия и качество поверхности.

Wood PLA

Как видно по названию, в составе этой модификации PLA присутствуют волокна различных видов древесины, что дает возможность удобной механической обработки, а внешне изделия максимально похожи на деревянные.

Carbon

Уже известная структура пластика с добавлением углеволокна. Повышает термостойкость и механические характеристики.

Glow in the dark и Neon

Эти разновидности по своим характеристикам не отличаются от обычного PLA. В составе присутствуют фосфоресцирующие пигменты или специальные добавки, позволяющие пластику светиться в темноте или иметь повышенную яркость.

Silk-like, Sparkly, Glitter, Color Changing

За счет различных добавок такие разновидности отличаются от оригинального PLA только внешним видом. Эффект переливания благодаря блесткам, блестящая шелковистая структура, изменение цвета при освещении и прочее – это про них.

Эксперты iQB Technologies рекомендуют статью 3D‑печать полимерами в России: от разработки до внедрения в производство

Постобработка изделий из PLA

До и после постообработки © amwatts / Reddit

PLA довольно плохо поддается механической обработке из‑за низкой температуры плавления. Шлифовку имеет смысл применять только вручную, например, наждачной бумагой, потому что при автоматической модель начнет плавиться и комковаться от перегрева. Также следы слоев можно убирать с помощью специальных паст и шпаклевок с дальнейшей покраской акрилом или эмалью.

Полилактид является стойким к повседневно используемым растворителям, поэтому для химической обработки требуется применять едкие и опасные вещества, такие как диоксан и дихлорэтан. Идеально гладкой глянцевой поверхности добиться вряд ли удастся, однако основные дефекты убрать получится без проблем.

Советы по печати

Стол для печати

PLA неприхотлив в аддитивном производстве, и некоторые умельцы печатают им на столах без подогрева, однако для комфортной работы и хорошей адгезии следует выставлять температуру стола в 50‑60 °C или использовать адгезивный клей.

Температура экструдера

Не стоит выставлять слишком большую температуру экструдера. Из-за этого может возникнуть эффект паутины, и вся напечатанная деталь будет покрыта мелкими пластиковыми ворсинками, а внешняя поверхность потеряет эффектный вид.

Скорость печати

Величина скорости может варьироваться довольно в большом диапазоне – от 10 до 100 мм/c. Для получения более качественного результата логично использовать более низкую скорость, при этом на выполнение задания потребуется больше времени.

Внешние факторы

Сквозняки, вентиляция и кондиционеры, конечно же, могут подпортить качество печати, хотя и не в такой степени, как, например, в случае с ABS. Лучший вариант избежать подобных проблем – использовать 3D-принтеры с закрытой камерой построения. Впрочем, для печати PLA‑пластиком это необязательное условие.

Прототип двигателя внутреннего сгорания

Материал: Premium PLA от FormFutura

Оборудование: Discovery 3D Printer

Размеры: 100 х 60 х 50 см

вес: 5,5 кг

Итоги: кратко

Итак, мы увидели, что PLA является неприхотливым, безопасным и дешевым расходным материалом для FDM‑печати. Он подходит для решения задач, в которых внешний вид и форма важнее прочности и долговечности. Полилактид служит идеальным материалом не только для начинающих пользователей, но и остается рабочим инструментом профессионалов. Экологичность и безопасность данного полимера позволяют использовать его в различных отраслях, в том числе пищевой промышленности и медицине.

Он подходит для решения задач, в которых внешний вид и форма важнее прочности и долговечности. Полилактид служит идеальным материалом не только для начинающих пользователей, но и остается рабочим инструментом профессионалов. Экологичность и безопасность данного полимера позволяют использовать его в различных отраслях, в том числе пищевой промышленности и медицине.

Фото в заставке © 3DWithUs

Статья опубликована 08.12.2022 , обновлена 01.06.2023

PLA-пластик для 3D-печати

- 1 Состав пластика

- 2 Безопасность PLA-пластика

- 3 Технические характеристики PLA-пластика

- 4 Преимущества PLA-пластика при 3D-печати

- 5 Навигация

PLA-пластик (полилактид, ПЛА) — является биоразлагаемым, биосовместимым, термопластичным алифатическим полиэфиром, структурная единица которого — молочная кислота.

ПЛА-пластик производят из кукурузы или сахарного тростника.

Сырьем для получения служат также картофельный и кукурузный крахмал, соевый белок, крупа из клубней маниока, целлюлоза.

На сегодняшний день полилактид активно используется в качестве расходного материала для печати на 3D-принтерах.

Натуральное природное сырье в составе PLA-пластика позволяет без угрозы для здоровья человека применять его для различных целей.

При изготовлении ПЛА-пластика значительно сокращаются выбросы углекислого газа в атмосферу по сравнению с изготовлением «нефтяных» полимеров. На треть уменьшается использование ископаемых ресурсов, применение растворяющих веществ не требуется вообще.

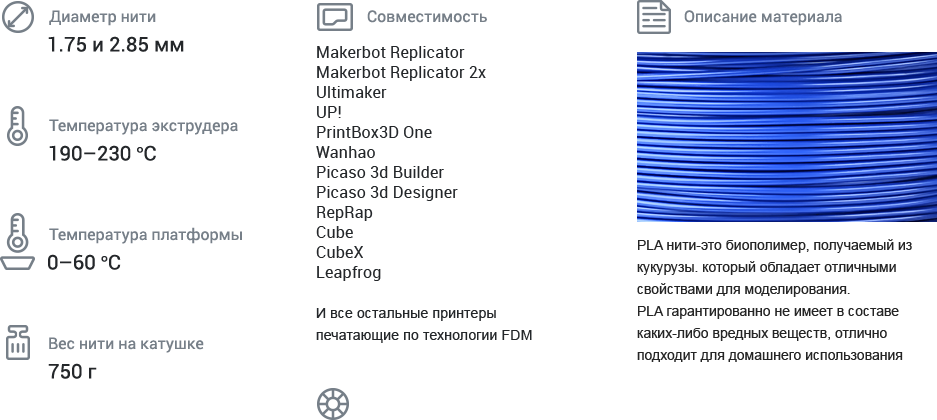

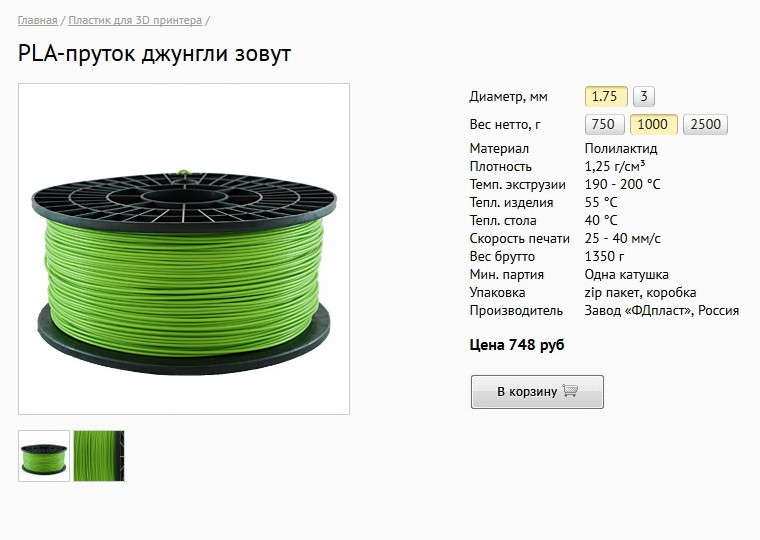

Как правило, PLA-пластик поставляется в виде тонкой нити, которая намотана на катушку.

| Температура плавления | 173-178°C |

| Температура размягчения | 50°C |

| Твердость (по Роквеллу) | R70-R90 |

| Относительное удлинение при разрыве | 3,8% |

| Прочность на изгиб | 55,3 МПа |

| Прочность на разрыв | 57,8 МПа |

| Модуль упругости при растяжении | 3,3 ГПа |

| Модуль упругости при изгибе | 2,3 ГПа |

| Температура стеклования | 60-65°C |

| Плотность | 1,23-1,25 г/см³ |

| Минимальная толщина стенок | 1 мм |

| Точность печати | ± 0,1% |

| Размер мельчайших деталей | 0,3 мм |

| Усадка при изготовлении изделий | нет |

| Влагопоглощение | 0,5-50% |

- нетоксичен;

- широкая цветовая палитра;

- при печати нет необходимости в нагретой платформе;

- размеры стабильны;

- идеален для движущихся частей и механических моделей;

- отличное скольжение деталей;

- экономия энергозатрат из-за низкой температуры размягчения нити;

- нет необходимости применять каптон для смазывания поверхности для наращивания прототипа;

- гладкость поверхности напечатанного изделия;

- получение более детальных и полностью готовых к применению объектов.

PLA-пластик идеален для 3D-печати объектов с тщательной детализацией

Работа PLA-пластиком на 3D-принтере ведется посредством технологии моделирования методом послойного наплавления (FDM-Fused Deposition Modeling). Нить расплавляется, после чего доставляется по специальной насадке на поверхность для работы и осаживается. В результате построения модели расплавленным пластиком создается полностью готовый к применению объект. Изделия из PLA-пластика подвергают шлифованию и сверлению, красят акрилом. Однако стоит помнить, что предмет из ПЛА нужно обрабатывать с осторожностью из-за его хрупкости. Еще одним минусом PLA-пластика является его недолговечность: материал служит от нескольких месяцев до нескольких лет.

PLA-пластик является идеальным материалом для 3D-печати прототипов и изделий, которые не предполагается эксплуатировать длительное время. Это могут быть декоративные объекты, изделия для презентаций и предметы, требующие тщательной детализации.

Перейти на главную страницу Энциклопедии 3D-печати

Что такое PLA? (Все, что вам нужно знать)

Полимолочная кислота, также известная как PLA, представляет собой термопластичный мономер, полученный из возобновляемых органических источников, таких как кукурузный крахмал или сахарный тростник. Использование ресурсов биомассы отличает производство PLA от большинства пластиков, которые производятся с использованием ископаемого топлива путем перегонки и полимеризации нефти.

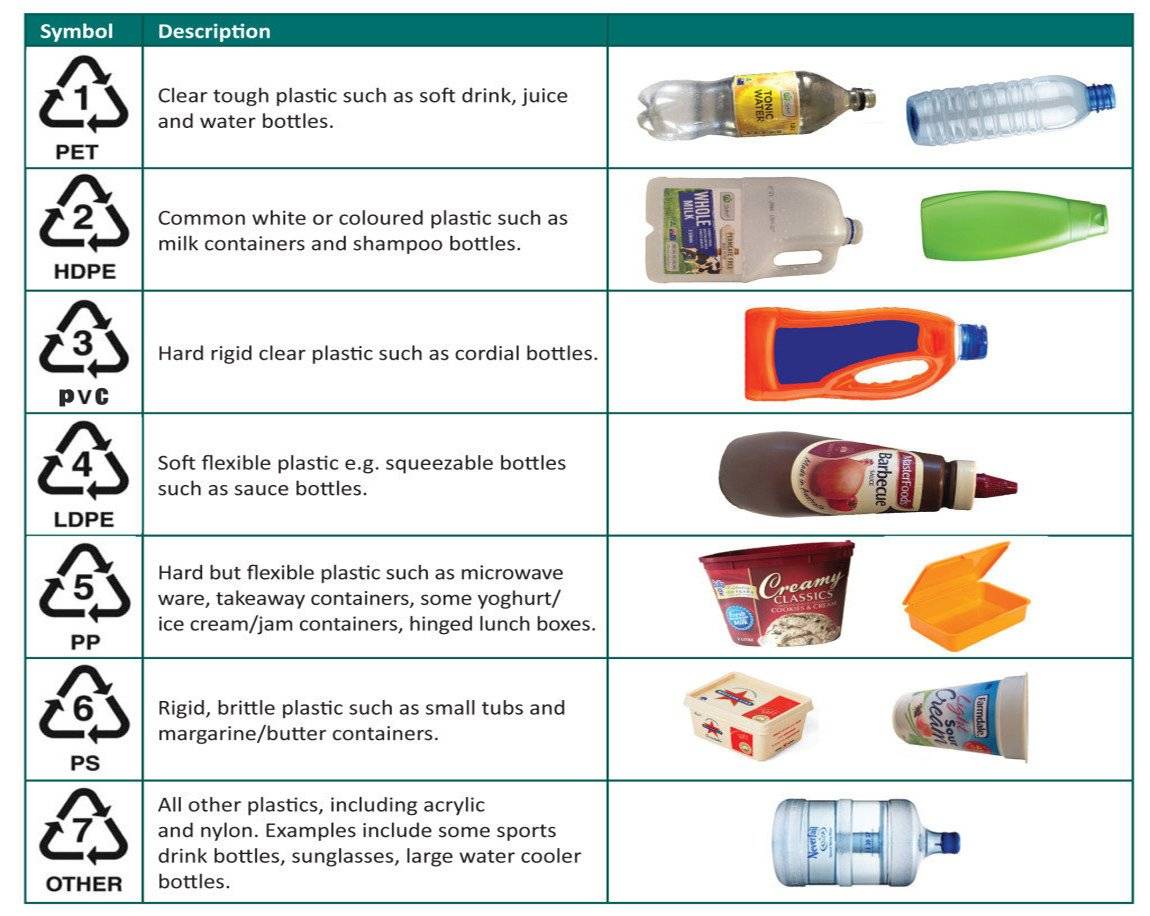

Несмотря на различия в сырье, PLA можно производить на том же оборудовании, что и нефтехимические пластмассы, что делает процессы производства PLA относительно экономичными. PLA является вторым наиболее производимым биопластиком (после термопластичного крахмала) и имеет характеристики, аналогичные полипропилену (PP), полиэтилену (PE) или полистиролу (PS), а также является биоразлагаемым.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Как это сделано?

- Для чего он используется?

- Является ли он экологически чистым?

- Типы

- Свойства

- Преимущества

- Недостатки

- Методы производства

- Приложения

- Будущее НОАК

- Заключение

PLA представляет собой полиэфир, изготовленный из ферментированного растительного крахмала из кукурузы, маниоки, кукурузы, сахарного тростника или жома сахарной свеклы. Сахар в этих возобновляемых материалах ферментируется и превращается в молочную кислоту, которая затем превращается в полимолочную кислоту или PLA.

Более подробная информация о методах производства PLA приведена ниже.

Свойства материала PLA делают его пригодным для производства пластиковой пленки, бутылок и биоразлагаемых медицинских устройств, включая винты, штифты, пластины и стержни, которые предназначены для биоразложения в течение 6–12 месяцев).

PLA можно использовать в качестве термоусадочного материала, так как он сжимается при нагревании. Эта легкость плавления также делает полимолочную кислоту подходящей для приложений 3D-печати.

Однако многие типы PLA имеют низкую температуру стеклования, что делает их непригодными для изготовления пластиковых стаканчиков, предназначенных для хранения горячих жидкостей.

При производстве PLA используется на 65 % меньше энергии, чем при производстве обычного пластика, выделяется на 68 % меньше парниковых газов и не содержится токсинов. Он также может оставаться экологически безопасным, если следовать правильному сценарию окончания срока службы.

Тем не менее, скорость разложения очень низкая при температуре окружающей среды: исследование 2017 года показало, что в течение года погружения материала в морскую воду при температуре 25°C не наблюдалось разложения.

Однако PLA может разлагаться путем гидролиза, термического разложения или фоторазложения:

- Гидролиз: Уменьшение молекулярной массы за счет расщепления сложноэфирных групп основной цепи

- Термическое разложение: Этот процесс приводит к появлению различных соединений, таких как линейные и циклические олигомеры или более легкие молекулы с различным лактидом и Mw

- Фотодеградация: УФ-излучение вызывает деградацию, особенно когда PLA подвергается воздействию солнечного света

В настоящее время существует четыре общих сценария окончания срока службы PLA:

1.

Переработка

Переработка

Химическая или механическая переработка. Отходы могут содержать загрязняющие вещества, но полилактиковую кислоту можно химически переработать с помощью термической деполимеризации или гидролиза для создания мономера, который затем можно превратить в первичный PLA. PLA также может быть химически переработан с использованием переэтерификации для создания метиллактата.

2. Компостирование

Промышленные условия компостирования допускают химический гидролиз с последующим микробным расщеплением для разложения PLA.

3. Сжигание

PLA с истекшим сроком службы можно сжигать, создавая 19,5 МДж/кг (8 368 БТЕ/фунт) энергии и не оставляя следов.

4. Захоронение отходов

Хотя PLA можно отправить на захоронение, это наименее экологически безопасный вариант из-за низкой скорости разложения материала при температуре окружающей среды.

Из-за природы молочной кислоты существует несколько различных форм полиактида. К ним относится поли-L-лактид (PLLA), получаемый в результате полимеризации L,L-лактида (также известного как L-лактид).

Кроме того, хотя PLA можно производить из различных материалов биомассы, таких как кукурузный крахмал или сахарный тростник, его также можно улучшать путем добавления других материалов для придания различных свойств. Это особенно верно для нитей PLA, где дополнительные материалы позволяют использовать PLA, напечатанный на 3D-принтере, по-разному.

Доступно множество различных смесей PLA, хотя добавление материалов в PLA может усложнить 3D-печать и даже ухудшить свойства PLA. Использование смесей также может означать, что вам нужно изменить температуру, необходимую для расплавления материала во время печати.

1. Древесные нити

PLA смешивают с древесиной, такой как бамбук, кедр, кокосовое дерево, пробка, сосна или орех. Это может быть использовано, например, для придания мебели с PLA-печатью естественного вида.

2. Металлические нити

Смешивание PLA с такими металлами, как латунь, бронза, медь, железо и сталь, может сделать напечатанные детали более прочными и блестящими.

3. Другие нити

PLA также можно смешивать с другими материалами и веществами, включая углеродное волокно, проводящий углерод и даже пиво или кофе (чтобы придать аромат печатным изделиям). Волокнам PLA также можно придать свойства изменения цвета.

PLA растворяется в растворителях, включая диоксан, горячий бензол и тетрагидрофуран. Физические и механические свойства различаются в зависимости от конкретного типа полимера: от аморфного стеклообразного полимера до полу- или высококристаллического полимера с температурой стеклования 60–65 °C, температурой плавления 130–180 °C и пределом прочности при растяжении. модуль 2,7–16 ГПа.

Термостойкий PLA может выдерживать температуры 110 °C, а температура плавления может быть увеличена на 40–50 °C, а температура теплового изгиба может быть увеличена примерно с 60 °C до 190 °C путем физического смешивания полимера с PDLA (поли-D-лактидом).

Отжиг, добавление зародышеобразователей или формирование композитов с другими материалами могут изменить механические свойства PLA. Тем не менее, основные механические свойства PLA находятся между свойствами полистирола и ПЭТ, с аналогичными свойствами ПЭТ, но с более низкой максимальной температурой непрерывного использования.

Тем не менее, основные механические свойства PLA находятся между свойствами полистирола и ПЭТ, с аналогичными свойствами ПЭТ, но с более низкой максимальной температурой непрерывного использования.

Высокая поверхностная энергия PLA делает его идеальным для 3D-печати. PLA также можно сваривать растворителем с использованием дихлорметана, в то время как ацетон смягчает поверхность материала, делая его липким, не растворяя его, поэтому его можно приваривать к другой поверхности PLA. Этилацетат можно использовать в качестве органического растворителя, растворяя PLA и делая его хорошим решением для удаления опор для печати PLA или очистки головок экструдера для 3D-печати. Пропиленкарбонат и пиридин также можно использовать в качестве растворителя, но они менее благоприятны, чем этилацетат и пропиленкарбонат, поскольку в первом случае они менее безопасны, а во втором — издают отчетливый неприятный рыбный запах.

Вот основные свойства PLA:

Недвижимость | Значение |

Температура теплового прогиба (HDT) | 126 °F (52 °C) |

Плотность | 1,24 г/см³ |

Прочность на растяжение | 50 МПа |

Прочность на изгиб | 80 МПа |

Ударная вязкость (без надреза) IZOD (Дж/м) | 96,1 |

Скорость усадки | 0,37–0,41 % (0,0037–0,0041 дюйма/дюйм) |

PLA имеет ряд преимуществ по сравнению с другими материалами, в том числе:

- Экологичность (при правильной утилизации)

- Простота 3D-печати

- Безопасен для использования в таких приложениях, как контейнеры для пищевых продуктов и медицинские приборы

- Широкий выбор композитных материалов и цветов для обеспечения различных свойств и внешнего вида

- Можно сваривать растворителем (например, с дихлорметаном)

Однако использование PLA имеет некоторые недостатки, в том числе:

- Низкая термостойкость

- Сравнительно низкая прочность

- Машинная обработка может быть затруднена

Существует несколько промышленных способов производства пригодного для использования PLA с высокой молекулярной скоростью. Молочная кислота и циклический диэфир лактид являются двумя основными мономерами, используемыми для этого.

Молочная кислота и циклический диэфир лактид являются двумя основными мономерами, используемыми для этого.

Наиболее распространенным методом получения PLA является полимеризация лактида с раскрытием цикла с различными металлическими катализаторами (обычно октоатом олова) либо в растворе, либо в виде суспензии. Реакция, катализируемая металлами, имеет тенденцию приводить к рецемизации PLA, что снижает стереорегулярность по сравнению с исходным материалом из биомассы.

Также возможно производство PLA путем прямой конденсации мономеров молочной кислоты. Этот процесс осуществляется при температуре ниже 200 °C, при которой образуется энтропийно предпочтительный мономер лактида. Этот процесс генерирует воду, эквивалентную каждой стадии этерификации. Воду необходимо удалить либо с помощью вакуума, либо с помощью азеотропной перегонки, чтобы способствовать поликонденсации и достичь высокой молекулярной скорости. Еще более высокие молекулярные скорости могут быть достигнуты путем кристаллизации сырого полимера из расплава. Это концентрирует концевые группы карбоновой кислоты и спирта в аморфной области твердого полимера, реагируя с достижением молекулярной массы 128–152 кДа.

Это концентрирует концевые группы карбоновой кислоты и спирта в аморфной области твердого полимера, реагируя с достижением молекулярной массы 128–152 кДа.

Путем полимеризации рацемической смеси L- и D-лактидов можно синтезировать аморфный поли-DL-лактид (PDLLA). Стереоспецифические катализаторы могут привести к гетеротактическому PLA, который, как известно, проявляет кристалличность. Степень этой кристалличности регулируется соотношением используемых энантиомеров D и L, а также типом используемого катализатора. Пятичленное циклическое соединение O-карбоксиангидрид молочной кислоты (lac-OCA) также использовалось в академической среде вместо молочной кислоты и лактида. Это соединение не образует воду в качестве побочного продукта и более реакционноспособно, чем лактид. PLA также подвергался прямому биосинтезу, в то время как молочная кислота контактировала с цеолитом, создавая одностадийный процесс, который происходит при температуре примерно на 100 °C ниже.

PLA имеет ряд распространенных применений, в том числе в медицинских и пищевых целях. Он также широко используется в качестве сырья для 3D-печати для настольных 3D-принтеров для изготовления плавленых нитей. PLA популярен для 3D-печати, поскольку его легко шлифовать, красить или подвергать последующей обработке. Удобный для пользователя материал, этот пластик работает при низких температурах экструзии, и нет необходимости в нагреваемом слое, камере принтера или усиленном сопле. Еще одним преимуществом является то, что PLA ведет себя лучше, чем многие более жесткие пластики, а также не выделяет дыма или неприятного запаха. Его легко хранить, и он может быть изготовлен в различных цветах и как основа для ряда композитов с дополнительными свойствами (см. Выше).

Он также широко используется в качестве сырья для 3D-печати для настольных 3D-принтеров для изготовления плавленых нитей. PLA популярен для 3D-печати, поскольку его легко шлифовать, красить или подвергать последующей обработке. Удобный для пользователя материал, этот пластик работает при низких температурах экструзии, и нет необходимости в нагреваемом слое, камере принтера или усиленном сопле. Еще одним преимуществом является то, что PLA ведет себя лучше, чем многие более жесткие пластики, а также не выделяет дыма или неприятного запаха. Его легко хранить, и он может быть изготовлен в различных цветах и как основа для ряда композитов с дополнительными свойствами (см. Выше).

Поскольку PLA может разлагаться на молочную кислоту, его можно использовать для медицинских имплантатов, таких как анкеры, винты, пластины, штифты, стержни или в качестве сетки. Он разрушается от 6 месяцев до 2 лет, в зависимости от точного типа используемого материала. Это означает, что эти продукты могут постепенно переносить нагрузку с опорной конструкции PLA на тело по мере его заживления.

PLA, полученный литьем под давлением, литьем или прядением, также используется в качестве разлагаемого упаковочного материала, пленки или для чашек и пакетов. Он используется для изготовления мешков для компоста, упаковки пищевых продуктов, одноразовой посуды и сыпучей упаковки. В качестве волокна или нетканого материала PLA используется для обивки, одноразовой одежды, средств женской гигиены и подгузников.

Изготовленный из перерабатываемого и возобновляемого ресурса, PLA имеет много преимуществ для будущего, плюс с ростом цен на нефть пластик на основе кукурузы также имеет финансовые преимущества. Несмотря на все эти положительные стороны, низкая температура плавления PLA по сравнению с такими пластиками, как PET, означает, что он еще не нашел широкого применения.

Стоимость производства PLA также снизилась за десятилетия, но необходимо соблюдать осторожность при разложении этого материала, который требует специального компостирования в установках, которые могут нагревать материал до 140°C в течение десяти дней. Однако, хотя для этого требуется завод, это гораздо предпочтительнее отправки использованного PLA на свалку, где, по оценкам, на его разрушение потребуется от 100 до 1000 лет.

Однако, хотя для этого требуется завод, это гораздо предпочтительнее отправки использованного PLA на свалку, где, по оценкам, на его разрушение потребуется от 100 до 1000 лет.

Хотя PLA не совсем чудо-вещество, отсутствие ископаемого топлива и более низкое загрязнение воздуха при производстве означают, что ему определенно есть место в будущем материалов.

Используемый в различных областях, PLA имеет много преимуществ по сравнению с другими пластиками, в том числе экологические. Широко используемый для 3D-печати и способный использоваться как часть композита, PLA также используется в пищевой и медицинской промышленности.

PLA-пластик (полимолочная кислота) — применение, структура и свойства материалов

Что такое полилактид (PLA)?

Что такое полилактид (PLA)?

PLA или полилактид (также известный как полимолочная кислота, полимер молочной кислоты) представляет собой универсальный коммерческий биоразлагаемый термопласт на основе молочной кислоты. Мономеры молочной кислоты можно производить из 100% возобновляемых ресурсов, таких как кукуруза и сахарная свекла.

Мономеры молочной кислоты можно производить из 100% возобновляемых ресурсов, таких как кукуруза и сахарная свекла.

Молекулярная структура полимолочной кислоты (PLA, полилактид) Биопластик

Полилактид

смог заменить обычные термопласты на нефтяной основе благодаря превосходному сочетанию свойств, которыми он обладает.

Это один из наиболее перспективных биополимеров, используемых сегодня, и он имеет большое количество применений, таких как здравоохранение и медицинская промышленность, упаковка, автомобильная промышленность и т. д.

По сравнению с другими биополимерами, PLA обладает рядом преимуществ, таких как:

Полилактиды распадаются на нетоксичные продукты в процессе разложения и, будучи биоразлагаемыми и биосовместимыми, сокращают количество пластиковых отходов .

Как производится молочная кислота?

Как производится молочная кислота?

Молочная кислота (LA или 2-гидроксипропионовая кислота) является наиболее распространенной гидроксикарбоновой оптически активной кислотой. Эта хиральная молекула существует в виде двух энантиомеров – L- и D-молочной кислоты.

Полилактид основан на мономерах молочной кислоты, полученных в результате ферментации сахаров, свекловичного сахара, тростникового сахара и т. д., полученных из возобновляемых источников, таких как сахарный тростник или кукурузный крахмал.

PLA имеет стереоизомеры , такие как:

- Поли(L-лактид) (PLLA)

- поли(D-лактид) (PDLA) и

- Поли(DL-лактид) (PDLLA)

Полимолочная кислота представляет собой алифатический сложный полиэфир и может быть получена различными путями:

- Прямая реакция поликонденсации

Обычно она приводит к полимерам с низкой молекулярной массой, которые затем могут быть преобразованы в полимеры с более высокой молекулярной массой путем добавления агентов связывания цепи .

- Полимеризация с раскрытием кольца

PLA сначала производится путем образования мономера лактида, а затем образовавшийся лактид подвергается ROP, обычно с использованием алкоксидов металлов в качестве катализаторов, в результате чего получается высокомолекулярный полиэфир – PLA. - Азеотропная дегидратационная конденсация

Органические растворители вводят в реакционную смесь для облегчения удаления воды и получения продукта с более высокой молекулярной массой.

Методы производства полимолочной кислоты (PLA)

(Источник: Королевское химическое общество)

В настоящее время первые два метода являются наиболее часто используемыми методами промышленного производства . ROP в настоящее время доминирует в качестве предпочтительного процесса для промышленного производства PLA из-за малых затрат времени и конечного продукта с высокой молекулярной массой, что делает его, вероятно, наиболее используемым и жизнеспособным методом производства PLA, хотя для достижения этого по-прежнему необходимо использовать высокие температуры и низкое давление. конечный продукт.

конечный продукт.

Однако новые методы, такие как полимеризация с использованием микроволнового излучения и ультразвуковой сонохимии, могут привести к более быстрому и дешевому производству PLA.

Типичные характеристики и свойства полимолочной кислоты

Типичные характеристики и свойства полимолочной кислоты

PLA — биоразлагаемый и биосовместимый полимер, зарекомендовавший себя как многообещающая альтернатива полимерам на нефтяной основе.

- Его свойства не уступают широко используемым в настоящее время полимерам, таким как ПЭТ, ПВХ и т. д.

- Высокоэффективные марки, которые являются отличной заменой PS (полистирола), PP (полипропилена) и ABS (акрилонитрил-бутадиен-стирола) в более требовательных областях применения.

Однако в прошлом году коммерческая жизнеспособность PLA была ограничена из-за высоких производственных затрат по сравнению с аналогами на нефтяной основе.

Сегодня за счет оптимизации процессов производства LA и PLA и увеличения спроса на PLA можно добиться снижения его цены.

Большинство коммерческих продуктов L-PLA представляют собой полукристаллические полимеры с высокой температурой плавления ок. 180°C и с температурой стеклования в диапазоне 55-60°C, так как желательно, чтобы PLA имел некоторое содержание кристаллов для улучшения качества конечного продукта.

- PLA — это высокопрочный высокомодульный термопласт с хорошим внешним видом

- Обладает высокой жесткостью и прочностью, сравнимой с полистиролом (ПС) при комнатной температуре

- Для его производства требуется меньше энергии по сравнению с другими пластиками, и он лучше подвергается термической обработке

Дальнейшее развитие композитов, нанокомпозитов и биокомпозитов расширяет свойства и возможности применения PLA.

Тем не менее, полимер имеет ряд недостатков:

- Низкая температура стеклования (Tg ~ 55°C)

- Его низкая пластичность, низкая ударная вязкость и хрупкость ограничивают его использование по сравнению с другими термопластами, такими как ABS

- Имеет низкую скорость кристаллизации и в результате обработки в основном получают аморфные продукты

- По сравнению с ПЭТ (ароматический полиэфир) ПЛА значительно более подвержен химическому и биологическому гидролизу

- Он термически нестабилен и имеет плохие характеристики газонепроницаемости

- Обладает низкой гибкостью и требует длительных циклов формования

- Относительно гидрофобный

- Имеет низкую скорость деградации

.

Улучшение свойств PLA

Улучшение свойств PLA

Свойства PLA можно изменить или улучшить с помощью добавок и полимерных смесей. Некоторые из примеров:

Пластификация: Мономер лактида является отличным пластификатором для PLA, однако он имеет тенденцию мигрировать на поверхность PLA. Другие пластификаторы, такие как цитратные эфиры и ПЭГ с низкой молекулярной массой, продемонстрировали лишь незначительное улучшение ударной вязкости, но это сопровождается резким снижением напряжения при растяжении при разрыве и модуля упругости при растяжении.

Минеральные наполнители , такие как ppt CaCO 3 при содержании 30%, обеспечивают существенное улучшение ударной вязкости PLA.

Также обнаружено, что модификаторы ударопрочности улучшают свойства PLA, однако их добавление снижает компостируемость PLA.

Смешивание полимеров: смеси PLA/PCL Поликапролактон (PCL) также является разлагаемым полиэфиром и благодаря своей низкой Tg проявляет каучукоподобные характеристики с удлинением при разрыве примерно 600%, что делает его идеальным кандидатом для придания жесткости полилактиду.

Смеси PLA с PHA продемонстрировали значительное улучшение ударной вязкости с умеренным снижением модуля и прочности, а также без ущерба для содержания биоосновы и компостируемости PLA.

Разработка нанокомпозитов PLA с использованием наноразмерных галтелей представляет собой лучшую альтернативу традиционным композитам. Благодаря большой площади поверхности, улучшенной адгезии к матрице и соотношению размеров эти нанонаполнители (коллоидный диоксид кремния, пластинчатая глина. ..) обладают огромными преимуществами по сравнению с традиционными макро- или микрочастицами (например, тальком, стеклом и углеродными волокнами). Например, нанокомпозиты PLA-глина демонстрируют улучшенные механические, барьерные оптические и термические свойства.

..) обладают огромными преимуществами по сравнению с традиционными макро- или микрочастицами (например, тальком, стеклом и углеродными волокнами). Например, нанокомпозиты PLA-глина демонстрируют улучшенные механические, барьерные оптические и термические свойства.

Методы и условия обработки PLA класса

Методы обработки и условия для марок PLA

PLA можно легко перерабатывать, как и другие термопласты, с помощью традиционных методов обработки, таких как литье под давлением, экструзия пленки, выдувное формование, термоформование, прядение волокна и т. д., для получения формованных деталей, пленок или волокон.

Требования к переработке PLA посредством литья под давлением

Смолы

PLA можно успешно сушить с использованием большинства стандартных систем сушки. Рекомендуемые условия для стандартных колонных осушителей с влагопоглотителем:

- Рекомендуется предварительная сушка от 2 до 4 часов при температуре от 45°C до 90°C.

- Уровень влажности ниже 250 частей на миллион поможет сохранить стабильность вязкости расплава с течением времени при повышенных температурах.

- Типичные температуры регенерации адсорбционного осушителя превышают температуру плавления смол PLA.

- Во избежание проблем, связанных с закупориванием, слипанием или плавлением гранул, необходимо проверить систему сушки, чтобы обеспечить адекватный контроль температуры во время работы, а также во время циклов регенерации, поскольку во многих системах протечка клапанов является обычным явлением.

Красители и агенты, улучшающие скольжение, могут быть добавлены в виде маточной смеси в количестве 15-30 мас.% в PLA путем сухого смешивания с чистой смолой в необходимом количестве и добавления смеси в форму для литья под давлением. Добавление красителей также успешно осуществляется с использованием технологии впрыска жидкости.

Поскольку PLA несовместим с большинством существующих материалов, важно, чтобы все суперконцентраты добавок использовали PLA в качестве носителя

Полилактид

Марки для литья под давлением совместимы с использованием горячеканальных систем. Типичные условия для литья под давлением:

Типичные условия для литья под давлением:

- Адаптер температуры : 185–200°C

- Точка росы : (-)40 — (-)35°C

- Температура штампа : 185–200°C

- Температура сушки : 45–100°C

- Температура подачи : 165–185°C

- Температура расплава : 154,4–243,3°C

- Температура пресс-формы : 10–105°C

- Температура сопла : 171,1–220°C

- Противодавление : 0,345 — 1,724 МПа

- Давление впрыска : 55,16–137,9 МПа

- Содержание влаги : 0,01–0,025%

- Скорость вращения шнека : 20–200 об/мин

- Расход воздуха для сушки : 14,16 л/мин

Со временем может произойти выпадение лактида, если скорость впрыска слишком низкая и/или температура формы слишком низкая.

Другая проблема заключается в том, что PLA истончается медленнее и в меньшей степени, чем такие смолы, как PS, PE и PP. Из-за этого заполнение формы является проблемой, особенно для тонкостенных изделий, таких как чашки для питья. Возможно, удастся решить эту проблему с помощью экспериментов и определения правильной температуры расплава и скорости впрыска, необходимых для заполнения детали.

Из-за этого заполнение формы является проблемой, особенно для тонкостенных изделий, таких как чашки для питья. Возможно, удастся решить эту проблему с помощью экспериментов и определения правильной температуры расплава и скорости впрыска, необходимых для заполнения детали.

Обычно приходится повышать температуру расплава, что может отрицательно сказаться на времени охлаждения детали в форме.

Смотреть бесплатное видео!

Как избежать сбоев качества пластика

Во время литья под давлением/экструзии

Полилактидное волокно для прядения из расплава

Полилактидные волокна для прядения из расплава предназначены для экструзии в механически вытянутые штапельные волокна с использованием обычного оборудования для прядения и волочения волокна. Их можно использовать в качестве связующего полимера с низкой температурой плавления в конфигурации оболочка-сердцевина.

- Рекомендуются винты общего назначения с соотношением L/D от 24:1 до 30:1 и степенью сжатия 3:1.

- Типичные температуры прядения из расплава составляют 220–240°C.

- Рекомендуемое содержание влаги для предотвращения ухудшения вязкости и потенциальной потери свойств составляет < 0,005% (50 частей на миллион).

- Типичные условия сушки: от 8 до 12 часов при температуре от 40°C до 50°C.

Как и ПЭТ, марки полилактидного волокна для прядения из расплава требуют высокой скорости нити или рисунок и контролируемая термофиксация для контроля усадки.

Возможности встроенной сушки необходимы для обработки марок PLA, изготовленных методом литья под давлением с раздувом и вытяжкой.

Полилактидный термосвариваемый слой

Может быть соэкструдирован с другой смолой PLA для формирования герметизирующего слоя для двуосно ориентированной пленки PLA.

- Сушка перед обработкой обязательна. Требуется сушка в потоке.

- Рекомендуется содержание влаги менее 0,025% (250 частей на миллион) для предотвращения снижения вязкости.

- Типичные условия сушки: 4 часа при 11°F (45°C).

- Рекомендуется содержание влаги менее 0,025% (250 частей на миллион) для предотвращения снижения вязкости.

- PLA будут перерабатываться на обычных экструдерах. Настройте винты общего назначения с помощью

- Соотношение L/D от 24:1 до 30:1

- степень сжатия от 2:1 до 3:1.

- Температура плавления: 210°C

- Секция подачи: 180°C

- Секция сжатия: 190°C

- Измерительная секция: 200°C

- Матрица: 190°C

Полимеры

Возможности охлаждения шнека через секцию подачи необходимы для предотвращения прилипания смолы к основанию шнека. Рекомендуется использовать гладкие стволы. Этот сорт подходит только в качестве термосвариваемого слоя в процессе соэкструзии. Обработка полилактида в виде однослойной пленки не рекомендуется.

Требования к обработке полилактидных высокотемпературных пленок

Экструзионная марка полилактида

может быть преобразована в двуосно ориентированную пленку при температуре до 150°C (300°F).

- Смолы PLA могут быть успешно высушены с использованием большинства стандартных систем сушки.

Поточная сушка требуется:

Поточная сушка требуется:- рекомендуется предварительная сушка в течение 4 часов при 80°C (175°F).

- Уровень влажности ниже 250 частей на миллион (0,025 %) поможет сохранить стабильность вязкости расплава с течением времени при повышенных температурах.

- PLA будут перерабатываться на обычных экструдерах. Настройте винты общего назначения с помощью:

- Соотношение L/D от 24:1 до 30:1

- степень сжатия от 2,5:1 до 3:1.

- Температура плавления: 200°C — 220°C

- Секция подачи: 180°C

- Секция сжатия: 190°C

- Измерительная секция: 200°C

- Матрица: 200°C

Полимеры

Смолы PLA также можно обрабатывать на обычном ширительном оборудовании.

Производство полилактидного спанбонда

Марки полилактидного спанбонда обрабатываются на обычном оборудовании для спанбонда.

- Винты общего назначения с: соотношением L/D от 24:1 до 30:1 и степенью сжатия 3:1 рекомендуются.

Всего комментариев: 0