Все механизмы рабочие: Схемы механизмов в Майнкрафт

Содержание

Основные механизмы и функции современной швейной машинки

Швейная машина – это специальный механизм для прокладывания строчек и сшивания тканей между собой. Но есть ли какие-то обязательные составляющие этого устройства? Известно, что швейная машина должна проколоть иглой ткань, провести сквозь неё нить, перевести нитку иглы с нижней ниткой, затянуть нитки в стежок и переместить ткань на определенный шаг, причем, все эти этапы должны быть выполнены машиной многократно. Получается, что в швейной машинке обязательно должен быть механизм иглы, механизм переплетения ниток (петлитель или челнок), механизм подачи нитей и механизм перемещения материала.

Механизм иглы

С его помощью можно проколоть ткань, провести нитку на другую сторону, а на обратном пути образовать петлю-напуск, после чего затянуть петлю. Чаще всего, игла прикрепляется к нижнему концу игольного стержня, который расположен вертикально от звеньев кривошипно-шатунного механизма (или его модификаций). Намного реже встречаются механизмы иглы в виде качающегося рычага, с использованием изогнутой иглы, например, в современных машинах потайного пошивочного стежка. Когда то, в дозингеровский период, именно такой механизм был наиболее распространенным.

Намного реже встречаются механизмы иглы в виде качающегося рычага, с использованием изогнутой иглы, например, в современных машинах потайного пошивочного стежка. Когда то, в дозингеровский период, именно такой механизм был наиболее распространенным.

Возвращаясь к иглам: иголка, которую несет стержень игловодителя, обычно состоит из острия, ушка, лезвия и колбы. На лезвии обычно имеется два желобка: длинный (со стороны заправки нитки) и короткий (со стороны челнока или петлителя). Желобки на лезвии иглы уменьшают трение нитки о материал, а также снижают сопротивление при проколе тканей.

Дело в том, что при прокалывании материала иголкой, малая часть нитки соприкоснётся с ним ещё до того, как игольное ушко выйдет с другой стороны ткани. В придачу, этот же участок нити, удерживаемый предыдущим стежком, сильно стирается об иглу. Другое дело нитка с обратной стороны иглы, которая находится в длинном желобке: она двигается в два раза быстрее, чем скорость опускания иглы. Когда игольная нить вытягивает петлю петлителем или носиком челнока, скорость движения возрастает в разы. Учитывая, что эти процессы повторяются много раз на одном и том же месте, длинный желобок иглы должен быть такого размера, что бы у нитки было хорошее укрытие. Обычно ширину и глубину длинного желобка делают чуть больше диаметра нити.

Когда игольная нить вытягивает петлю петлителем или носиком челнока, скорость движения возрастает в разы. Учитывая, что эти процессы повторяются много раз на одном и том же месте, длинный желобок иглы должен быть такого размера, что бы у нитки было хорошее укрытие. Обычно ширину и глубину длинного желобка делают чуть больше диаметра нити.

Особое значение в шитье имеет и образование петли-напуска около игольного ушка. Как это происходит? При движении иглы вниз, верхняя кромка ушка натягивает нитку, и обе ее ветви напрягаются. Когда игла начинает подъем при своем обратном ходе, натяжение ниток ослабевает, и машинально обе ниточные ветви медленно расходятся в стороны, образуя петлю грушевидной формы. При дальнейшем подъеме иглы, петля растёт всё больше. К слову, со стороны короткого желобка, петля будет ещё масштабнее, так как эта нить испытывает большее трение, чем ветвь, которая укрылась в минном желобке и перемещается вверх вместе с иглой. А колба нужна для закрепления иглы в зажиме (иглодержателе).

Механизм переплетения ниток

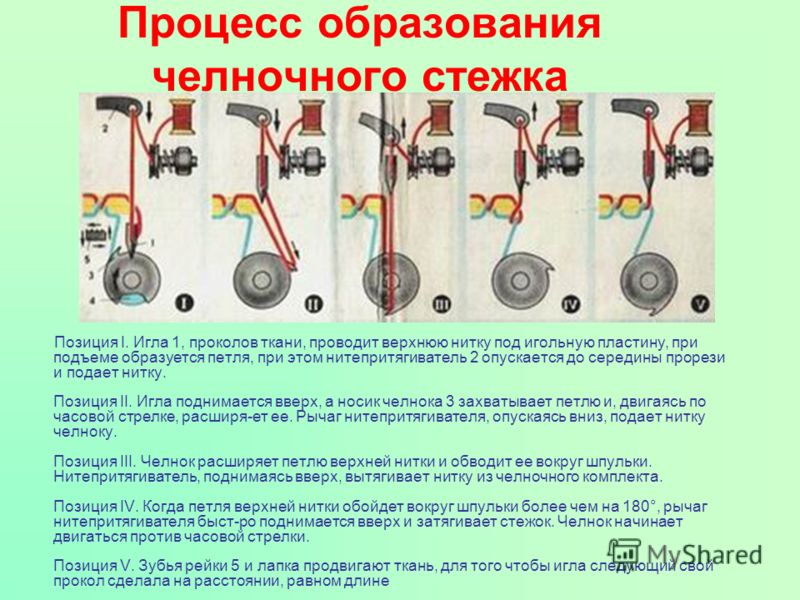

Как вы уже знаете, есть стежки челночного и цепного переплетений. Механизмы их создания существенно отличаются друг от друга. Давайте сначала рассмотрим челночный механизм.

Исторически, первым возник пальчиковый челнок, который пришел в швейную машину из ткацкого станка и визуально похож на пустотелый стержень с одним заостренным концом. В стержне находится шпуля с намотанной ниткой. В образовавшуюся петлю игольной нитки входит заостренный носик челнока. Он расширяет петлю до такого размера, что может полностью через нее пройти. Когда челнок выходит из петли, он оставляет в ней свою нитку. Игла идет наверх, а челнок продолжает идти прямо, затягивая петлю таким образом, чтобы точка переплетения осталась в середине материала. Нитки переплетены и затянуты, а значит, челнок начинает обратный, холостой ход в исходную точку. И процесс вновь повторяется. Данный челнок имеет несколько преимуществ, главное из которых – маленьким диаметр, позволяющий ему пройти через петлю даже при минимальном напуске игольной нитки. Если говорить о недостатках, то скорость машины с таким челноком не превысит и тысячи оборотов в минуту, к тому же, он провоцирует механические нагрузки и стуки во время работы.

Если говорить о недостатках, то скорость машины с таким челноком не превысит и тысячи оборотов в минуту, к тому же, он провоцирует механические нагрузки и стуки во время работы.

Современные швейные машины, чаще всего, снабжены вращающимся или ротационным челноком. В их центр помещается шпуля с ниткой, которая закрывается предохранительным колпачком. Челнок вращается вокруг шпули на оси, которая проходит сквозь его центр. Носик челнока входит в петлю-напуск игольной нитки и, при следующем движении, вытягивает игольную нить, обводя её вокруг шпули. Игла поднимается вверх, выбирает излишки нитки и затягивает челночную нить для фиксации петли. И здесь тоже есть холостой ход: челнок должен обернуться вокруг своей оси дважды за один ход иглы. Так как для обвода шпули требуется гораздо больший напуск нити, применяются более сложные механизмы подачи нитки. Но, несмотря на это, динамика такого челнока намного лучше, чем пальчикового.

Современные швейные машины

с ротационным челноком работают на скорости до 6000 оборотов в минуту! При этом, челнок вращается с быстротой 12 000 оборотов в минуту.

Теперь давайте познакомимся поближе с цепными стежками. Однониточный цепной стежок получается при помощи петлителей различных конструкций, которые сами по себе не несут никакой нитки. Петлитель – это крючок, вращающийся вокруг своей оси. Носик крючка входит в петлю игольной нитки и, при вращении крючка, петля обводится вокруг его тела. За это время игла успевает полностью пройти вверх, и снова вернутся в материал, при чем, на некотором расстоянии от предыдущего прокола. Носик петлителя попадает уже во вторую петлю, захватывает ее, и сбрасывает предыдущую петлю так, что бы она попала под свою же нитку.

Пытаясь устранить несовершенства данной строчки, изобретатели придумали двухниточную цепную строчку, а также механизм ее получения. На первый взгляд решение было очень простым: сделать в крючке отверстие и продеть в него вторую нитку – нитку петлителя. Практически так и поступил 160 лет назад Уильям Гровер! Петлитель в его машине вращался горизонтально и имел вид изогнутой иглы, в которой была вторая нитка. Носик петлителя входил в петлю игольной нитки и вводил в нее свою нить. При дальнейшем движении, он обводил вокруг себя игольную нитку, и нить петлителя располагалась внутри петли игольной нитки. В это время игла успевала подняться вверх, а двигатель материала перемещал ткань на длину одного стежка – и действие вновь повторялось. Конечно, образование двухниточного цепного стежка намного сложнее, чем однониточного, но и вероятность роспуска подобной строчки крайне мала.

Носик петлителя входил в петлю игольной нитки и вводил в нее свою нить. При дальнейшем движении, он обводил вокруг себя игольную нитку, и нить петлителя располагалась внутри петли игольной нитки. В это время игла успевала подняться вверх, а двигатель материала перемещал ткань на длину одного стежка – и действие вновь повторялось. Конечно, образование двухниточного цепного стежка намного сложнее, чем однониточного, но и вероятность роспуска подобной строчки крайне мала.

Здесь стоит отметить и популярную краеобметочную строчку. Она образуется с помощью иглы и двух петлителей: нижнего и верхнего (или обметывающего). Когда игла прокалывает ткань сверху или идет вниз, она проводит за собой сквозь ткань две ветви игольной нитки. Игла 2 доходит до нижней точки траектории и идет вверх, а задняя ветвь её нити начинает образовывать петлю. Нижний петлитель 1 в это время двигается внизу ткани слева направо, и его носик входит в петлю игольной нити сзади (иглы 2). Нижний петлитель 1 выводит свою нить за край ткани, а, параллельно этому процессу, верхний петлитель 3 идет снизу вверх и его носик проходит позади носика нижнего петлителя 1, захватывает его нить и переносит ее на верхнюю сторону ткани. После этого, верхний петлитель 2 идет справа налево и, одновременно с этим, реечный двигатель ткани смещает материал на длину одного стежка. Игла 2 снова уходит вниз, проходит за обметающим петлителем 3, захватывает его петлю и возвращается в свое исходное положение, сбрасывая с себя нить нижнего петлителя. И этот процесс вновь повторяется.

Нижний петлитель 1 выводит свою нить за край ткани, а, параллельно этому процессу, верхний петлитель 3 идет снизу вверх и его носик проходит позади носика нижнего петлителя 1, захватывает его нить и переносит ее на верхнюю сторону ткани. После этого, верхний петлитель 2 идет справа налево и, одновременно с этим, реечный двигатель ткани смещает материал на длину одного стежка. Игла 2 снова уходит вниз, проходит за обметающим петлителем 3, захватывает его петлю и возвращается в свое исходное положение, сбрасывая с себя нить нижнего петлителя. И этот процесс вновь повторяется.

Механизм подачи нитей

Как известно, при образовании стежка, игольная нить должна находиться в натянутом положении и иметь разнонаправленное движение. Добиться этого можно с помощью механизма подачи нитки. Он представляет собой качающийся рычаг 1 с глазком на конце. Рычаг подает нитку к игле, между фрикционными дисками-тормозками 2 с пружинкой-компенсатором 3 и глазком на конце стержня-игловодителя. Этот механизм имеет ещё одно название – нитепритягиватель. В движение он приходит от работы кулачков, а также с помощью шарнирно-стержневого или кулисного механизма.

Этот механизм имеет ещё одно название – нитепритягиватель. В движение он приходит от работы кулачков, а также с помощью шарнирно-стержневого или кулисного механизма.

Механизм перемещения материала

Один из важных механизмов

швейной машины

отвечает за своевременную подачу и перемещение материала: это своеобразное сочетание зубчатой рейки и прижимной лапки. Рейка двигается в пазу игольной пластины и прижимает материал сверху, поднимается вверх, выходит над поверхностью игольной пластины, прижимает материал зубцами к лапке снизу, после чего уходит назад. Для того, чтобы снизить силу трения, лапку хорошенько полируют: за счет разницы между соприкосновениями пар рейка-материал и материал-лапка, ткань перемещается на один шаг. После этого рейка опускается и, не задев материал, возвращается в исходное положение.

Теперь, после изучения механической стороны вопроса, перейдем к истории создания швейной машины, которая развивалась в середине 19 века и в виде драмы, и в виде комедии, а иногда и детектива. Здесь невозможно выделить какого-то конкретного автора-изобретателя. К ее созданию причастны многие: машина не появилась бы без иглы с ушком у острого конца (Визенталь), без машины, в которой материал находился горизонтально, а игла двигалась вертикально (Сайнт), без иглы с ушком у острия в машине (Чепмен) и множества других гениальных людей.

Здесь невозможно выделить какого-то конкретного автора-изобретателя. К ее созданию причастны многие: машина не появилась бы без иглы с ушком у острого конца (Визенталь), без машины, в которой материал находился горизонтально, а игла двигалась вертикально (Сайнт), без иглы с ушком у острия в машине (Чепмен) и множества других гениальных людей.

Но конечно, как и в других отраслях, эксперты отдают приоритет одному человеку. В области изобретения швейной машины этот человек – Элиас Хоу, автор первой швейной машины челночного стежка. Может быть, это утверждение не совсем правдиво, но такой вердикт вынесли многочисленные американские юристы, которые решила эту проблему в середине 19 века.

Гидродвигатели. Типы. Характеристики преимущества и недостатки.

Гидравлические двигатели предназначены для преобразования гидравлической энергии (подача, давление) в механическую (крутящий момент, частоту вращения). Существует большое разнообразие типов и конструкций гидравлических двигателей, причем большинство типов гидравлических двигателей имеют конструкцию аналогичную с гидронасосами. Как и рассмотренные в статье 2 насосы, гидродвигатели (гидромоторы) применяющиеся в гидростатических приводах, относятся к гидромашинам объемного типа. Под объемным гидромотором понимают в общем случае гидродвигатель, в котором энергия потока жидкости преобразуется в механическую энергию в процессе перемещения под действием сил давления рабочего элемента (поршня, пластины и др.) при заполнении жидкостью рабочей камеры.

Существует большое разнообразие типов и конструкций гидравлических двигателей, причем большинство типов гидравлических двигателей имеют конструкцию аналогичную с гидронасосами. Как и рассмотренные в статье 2 насосы, гидродвигатели (гидромоторы) применяющиеся в гидростатических приводах, относятся к гидромашинам объемного типа. Под объемным гидромотором понимают в общем случае гидродвигатель, в котором энергия потока жидкости преобразуется в механическую энергию в процессе перемещения под действием сил давления рабочего элемента (поршня, пластины и др.) при заполнении жидкостью рабочей камеры.

Основные параметры гидронасосов

• Рабочий объем (удельная подача) [см3/об] – это объем жидкости который необходимо пропустить через гидромотор для поворота его вала на 360 градусов или один оборот

• Рабочее давление [МПа, bar]

• Крутящий момент [Н∙м]

• Частота вращения [об/мин]

Конструктивно различают следующие типы гидромоторов:

• Шестеренные гидромоторы;

• Героторные гидромоторы;

• Пластинчатые гидромоторы;

• Радиально поршневые;

• Аксиально-поршневые гидромоторы с наклонным блоком;

• Аксиально-поршневые гидромоторы с наклонным диском;

• Многотактные аксиально-поршневые гидромоторы;

• Линейные гидродвигатели (Гидроцилиндры);

• Поворотные гидродвигатели.

Шестеренные гидромоторы

Шестеренные гидромоторы конструктивно схожи с шестеренными насосами, отличие состоит в наличии линии отвода рабочей жидкости из зоны подшипников. Это необходимо для обеспечения реверсивности гидромотора. При подаче в гидромотор, рабочая жидкость воздействует на шестерни, создавая при этом крутящий момент на валу.

Шестеренные гидромоторы часто применяются в гидроприводах навесного оборудования мобильной техники, в качестве привода вспомогательных механизмов различных машин, в станочных гидроприводах. Столь широкое распространение они получили благодаря простоте конструкции и сравнительно низкой стоимости.

Шестеренные гидромоторы применяются на частотах вращения до 5000об/мин и давлениях до 200 bar (в специальном исполнении до 10000 об/мин и до 300 bar). Коэффициент полезного действия (КПД), как правило, не превышает 0,9.

Конструктивный вид шестеренного гидромотора и насоса аналогичны.

Крутящий момент создаваемый гидромотором определяется как:

где, ∆p – перепад давлений на гидромоторе,

b – ширина шестерен,

m – модуль зацепления,

z – количество зубьев шестерни.

Конструкция шестеренного гидромотора

Достоинства и недостатки шестеренных гидромоторов

Достоинства

- Простота конструкции.

- Частоты вращения до 10000 об/мин

- Низкая стоимость

Недостатки

- Низкий КПД

Героторные гидромоторы

Одной из разновидностей шестеренных гидромашин являются героторные гидромоторы. Благодаря своей особенности, получения высоких крутящих моментов при небольших габаритных размерах, эти гидромоторы довольно часто применяются в приводах тихоходных и вместе с тем сильно нагруженных механизмов. Рабочая жидкость подается в рабочие полости гидромотора через специальный распределитель. В рабочих полостях создается крутящий момент, приводящий во вращение зубчатый ротор, который начинает совершать планетарное движение, обкатываясь по роликам. Героторные гидромоторы отличаются высокой энергоемкостью, возможностью работы при давлениях до 25 МПа. Рабочий объем таких машин достигает 800 см3, а развиваемый момент — до 2000 Н∙м.

Рабочая жидкость подается в рабочие полости гидромотора через специальный распределитель. В рабочих полостях создается крутящий момент, приводящий во вращение зубчатый ротор, который начинает совершать планетарное движение, обкатываясь по роликам. Героторные гидромоторы отличаются высокой энергоемкостью, возможностью работы при давлениях до 25 МПа. Рабочий объем таких машин достигает 800 см3, а развиваемый момент — до 2000 Н∙м.

Существует две конструктивных разновидности героторных гидромоторов: Героторные и героллерные.

Крутящий момент, создаваемый гидромотором определяется по специальным диаграммам, имеющимся в документации на гидроагрегат.

Устройство героторного гидромотора схематично Внешний вид героторного гидромотора

Устройство героллерного гидромотора схематично Внешний вид героллерного гидромотора

Достоинства и недостатки героторных гидромоторов

Достоинства

- Простота конструкции.

- Большие крутящие моменты

- Малые габариты

Недостатки

- Малые частоты вращения

- Невысокие давления до 21МПа

Пластинчатые гидромоторы

Пластинчатые гидромоторы по конструкции аналогичны насосам, при этом в отличие от насосов они всегда снабжены механизмом прижима рабочих пластин. Гидромоторы данного типа, как и насосы, могут быть однократного и двукратного действия. Моторы однократного действия – как правило, реверсивные и могут быть регулируемыми, а моторы двукратного действия всегда нерегулируемые и преимущественно нереверсивные. Ввиду ряда конструктивных особенностей моторы данной конструкции широкого распространения не получили.

Гидромоторы данного типа работают на давлениях до 20МПа и частотах вращения до 1500 об/мин. КПД может достигать 0,8.

Крутящий момент создаваемый пластинчатым гидромотором определяется как:

где:

∆p – перепад давлений на гидромоторе,

q – рабочий объем гидромотора

Конструктивный вид пластинчатого гидромотора и насоса аналогичны.

Конструкция пластинчатого гидромотора однократного действия Конструкция гидромотора двухкратного действия

Достоинства и недостатки пластинчатых гидромоторов

Достоинства

- Низкий уровень шума

- Низкая по сравнению поршневыми моторами стоимость.

- Менее требователен к чистоте рабочей жидкости.

Недостатки

- Большие нагрузки на подшипники ротора.

- Сложность уплотнения торцов пластин

- Низкая ремонтопригодность

- Невысокий КПД

Радиально-поршневые гидромоторы

Радиально поршневые гидромоторы идентичны по конструкции насосам данной компоновочной схемы. Наиболее часто эти гидромоторы применяются в механизмах для получения высоких моментов. Радиально-поршневые гидромоторы можно условно разделить на две группы:

- Гидромоторы однократного действия

- Гидромоторы многократного действия

Гидромоторы однократного действия

Моторы однократного действия применяются, например, как привода шнеков для перекачки малотекучих жидкостей и взвесей (бетон, глинистые смеси) или поворотных механизмах, где требуется большие крутящие моменты. Развиваемые моменты достигают 32000 Нм при давлениях до 35МПа, частоты вращения вала до 2000 об/мин. Рабочие объемы моторов достигают 8500 см3/об.

Развиваемые моменты достигают 32000 Нм при давлениях до 35МПа, частоты вращения вала до 2000 об/мин. Рабочие объемы моторов достигают 8500 см3/об.

Конструктивный вид радиально-поршневого гидромотора однократного действия с неподвижным корпусом рис.8

Принцип действия гидромотора, изображенного на рис.8 следующий: рабочие камеры под действием высокого давления воздействуют на кулачек приводя во вращение вал мотора. На валу имеется механизм распределения (на схеме не показан), который соединяет рабочие камеры в определенном порядке с линиями высокого давления и слива. На рис.8 жидкость от распределителя к рабочим камерам подводится по каналам в корпусе. Наряду с этой существует конструкция мотора с подводом жидкости к рабочим камерам через вал.

Крутящий момент создаваемый радиально-поршневым гидромотором определяется как:

где:

∆p – перепад давлений на гидромоторе,

q – рабочий объем гидромотора

Гидромоторы многократного действия

Моторы многократного действия часто применяются в приводах конвейеров, в гидропередачах маршевого хода мобильных машин, а также в других нагруженных механизмах. Развиваемый моторами данного типа момент может достигать 45000 Нм при давлении до 45 МПа, частоты вращения вала до 300 об/мин. Рабочие объемы моторов достигают 8000 см3/об.

Развиваемый моторами данного типа момент может достигать 45000 Нм при давлении до 45 МПа, частоты вращения вала до 300 об/мин. Рабочие объемы моторов достигают 8000 см3/об.

Конструктивный вид радиально-поршневого гидромотора многократного действия с неподвижным корпусом рис.9

Основным отличием от моторов однократного действия состоит в том, что за один оборот вала вытеснитель (плунжер) каждой рабочей камеры совершает несколько рабочих циклов. Количество циклов определяется рабочим профилем корпуса. Соединение рабочих камер с линиями высокого давления и слива происходит с помощью системы распределения (на схеме не показана).

В моторах многократного действия конструктивно может быть реализована система ступенчатого управления рабочим объемом. Она реализуется подключением или отключением рабочих камер с помощью специального распределителя, при этом отключенные рабочие камеры соединяются со сливом.

Так как гидромоторы данного типа часто используются в приводах мобильных машин как мотор-колесо, в них может быть реализован режим свободного вращения. Он заключается в подаче в дренажную линию мотора небольшого давления 2…5 bar (в зависимости от конструкции) и соединении рабочих камер с линией слива. Плунжера гидромотора при этом втягиваются в цилиндры и отходят от рабочего профиля, обеспечивая свободное вращение.

Он заключается в подаче в дренажную линию мотора небольшого давления 2…5 bar (в зависимости от конструкции) и соединении рабочих камер с линией слива. Плунжера гидромотора при этом втягиваются в цилиндры и отходят от рабочего профиля, обеспечивая свободное вращение.

Достоинства и недостатки радиально-поршневых гидромоторов

Достоинства

- Высокие создаваемые моменты

- Принципиальная возможность регулировки рабочего объема

- Возможность реализации режима свободного вращения

Недостатки

- Сложность конструкции.

- Высокая пульсация расхода рабочей жидкости

- Высокая стоимость

Аксиально-поршневые гидромоторы с наклонным блоком

Аксиально-поршневые гидромоторы — это разновидность роторно-поршневых гидромашин с аксиальным расположением цилиндров (т.е. располагаются вокруг оси вращения блока цилиндров, параллельны или располагаются под небольшим углом к оси). Моторы и насосы данного типа имеют аналогичную конструкцию.

Моторы и насосы данного типа имеют аналогичную конструкцию.

Аксиально-поршневые гидромоторы с наклонным блоком используются в приводах мобильных машин, станочных гидроприводах, прессах и способны работать на давлениях до 450 бар, развиваемый крутящий момент при этом достигает 6000 Нм. Частоты вращения достигают 5000 об/мин.

Гидромоторы данного типа как правило реверсивные, и в обязательном порядке требуют подключения дренажной линии.

На рис.10 показана конструктивная схема аксиально-поршневого мотора с наклонным блоком. Из линии высокого давления рабочая жидкость поступает в рабочие камеры через серповидное окно распределителя. Под действием давления поршни выходят и цилиндров и создают крутящий момент. Из цилиндров, соединенных с серповидным окном на противоположной половине распределителя, поршни вытесняют рабочую жидкость в линию слива.

Конструктивно аксиально-поршневые гидромоторы могут иметь постоянный и регулируемый рабочий объем.

Рис.10

Крутящий момент аксиально-поршневого гидромотора определяется из зависимости:

или

Где:

∆p – перепад давлений на гидромоторе

z – число поршней

dп – диаметр поршня

Dц– диаметр расположения цилиндров

γ – угол наклона блока цилиндров

q – рабочий объем гидромотора.

Достоинства и недостатки аксиально-поршневых гидромоторов с наклонным блоком

Достоинства

- Работа при высоких давлениях

- Принципиальная возможность регулировки рабочего объема

- Высокие частоты вращения

- Высокий КПД

Недостатки

- Сложность конструкции

- Высокая стоимость

- Высокие пульсации расхода

Аксиально-поршневые гидромоторы с наклонным диском

Аксиально-поршневые гидромоторы с наклонным диском конструктивно повторяют насосы данного типа.

Аксиально-поршневые гидромоторы с наклонным диском используются в приводах мобильных машин, станочных гидроприводах, прессах и способны работать на давлениях до 450 бар, развиваемый крутящий момент немного ниже, чем у моторов с наклонным блоком и ограничен значением в 3000Нм. Частоты вращения достигают 5000 об/мин.

Гидромоторы данного типа реверсивные, и в обязательном порядке требуют подключения дренажной линии.

На рис.11 показана конструктивная схема аксиально-поршневого мотора с наклонным диском. Из линии высокого давления рабочая жидкость поступает в рабочие камеры через серповидное окно распределителя. Под действием давления поршни выходят и цилиндров и создают крутящий момент. Из цилиндров, соединенных с серповидным окном на противоположной половине распределителя, поршни вытесняют рабочую жидкость в линию слива.

Конструктивно гидромоторы данного типа могут иметь постоянный и регулируемый рабочий объем.

Рис.11

Крутящий момент аксиально-поршневого гидромотора определяется из зависимости:

или

Где:

∆p – перепад давлений на гидромоторе

z – число поршней

dп – диаметр поршня

Dц – диаметр расположения цилиндров

γ – угол наклона диска

q – рабочий объем гидромотора

Достоинства и недостатки аксиально-поршневых гидромоторов с наклонным диском

Достоинства

- Работа при высоких давлениях

- Принципиальная возможность регулировки рабочего объема

- Высокие частоты вращения

- Высокий КПД

Недостатки

- Сложность конструкции

- Высокая стоимость

- Высокие пульсации расхода

Многотактные аксиально-поршневые гидромоторы

Многотактные аксиально-поршневые гидромоторы с неподвижным валом

Данные гидромоторы являются разновидностью роторно-поршневых гидромашин. Рабочие камеры многотактных гидромашин совершают несколько рабочих циклов за один оборот вала гидромашины. Количество этих циклов определяется профильным диском. Многотактные аксиально-поршневые гидромоторы с неподвижным валом способны создавать крутящий момент до 4000 Нм при давлениях до 350 бар. Максимальная частота вращения не превышает 300 об/мин.

Рабочие камеры многотактных гидромашин совершают несколько рабочих циклов за один оборот вала гидромашины. Количество этих циклов определяется профильным диском. Многотактные аксиально-поршневые гидромоторы с неподвижным валом способны создавать крутящий момент до 4000 Нм при давлениях до 350 бар. Максимальная частота вращения не превышает 300 об/мин.

Отличительной особенностью моторов данного типа является высокая компактность, поэтому наиболее часто они находят применение в гидропередачах маршевого хода мобильных машин. Моторы при этом выполнены в виде мотор-колеса и установлены в ступице колеса.

Конструктивная схема многотактного аксиально-поршневого гидромотора с неподвижным валом

Из линии высокого давления рабочая жидкость через систему распределения, расположенную в неподвижном валу, поступает в рабочую камеру. Под воздействием давления рабочей жидкость плунжера выходят из рабочего цилиндра и огибая профиль диска создают крутящий момент.

Как и в радиально-поршневых гидромоторах многократного действия в аксиально-поршневых гидромоторах многократного действия может быть реализован режим свободного вращения. Он заключается в подаче в дренажную линию мотора небольшого давления 2…5 bar (в зависимости от конструкции) и соединении рабочих камер с линией слива. Плунжера гидромотора при этом втягиваются в цилиндры и отходят от рабочего профиля, обеспечивая свободное вращение.

Многотактные аксиально-поршневые гидромоторы с неподвижным корпусом

Рабочие камеры многотактных аксиально-поршневых гидромоторов с неподвижным корпусом совершают несколько рабочих циклов за один оборот вала гидромашины. Количество этих циклов определяется профильным диском. Многотактные аксиально-поршневые гидромоторы с неподвижным корпусом способны создавать крутящий момент до 5000 Нм при давлениях до 350 бар. Максимальная частота вращения достигает 500 об/мин.

Наиболее часто моторы этого типа применяются в приводах мобильных машин и конвейеров. Так как многотактные аксиально-поршневые гидромоторы с неподвижным корпусом довольно компактны, они могут применяться для создания высоких крутящих моментов в механизмах где установка радиально-поршневого гидромотора невозможна из-за больших габаритных размеров.

Так как многотактные аксиально-поршневые гидромоторы с неподвижным корпусом довольно компактны, они могут применяться для создания высоких крутящих моментов в механизмах где установка радиально-поршневого гидромотора невозможна из-за больших габаритных размеров.

В гидромоторах может быть реализован режим свободного вращения, описанный выше.

Конструктивная схема многотактного аксиально-поршневого гидромотора с неподвижным корпусом

Крутящий момент создаваемый аксиально-поршневыми гидромоторами с неподвижным валом и неподвижным корпусом определяется как:

где:

∆p – перепад давлений на гидромоторе,

q – рабочий объем гидромотора

Достоинства и недостатки аксиально-поршневых гидромоторов многократного действия

Достоинства

- Работа на давлениях до 350 бар

- Высокий развиваемый момент

- Возможность реализации режима свободного вращения

- Высокий КПД

- Компактность

Недостатки

- Малые частоты вращения

- Сложность конструкции

- Высокая стоимость

Линейные гидродвигатели (гидроцилиндры)

Линейные гидродвигатели (гидроцилиндры) – тип объёмных гидродвигателей создающих только поступательные движения. Сфера применения гидроцилиндров в мобильной технике очень широка. Они применяются как основные двигатели исполнительных механизмов автокранов, экскаваторов, гидравлических манипуляторов, коммунальных машин, сельскохозяйственной техники, широко используются в станочном оборудовании.

Сфера применения гидроцилиндров в мобильной технике очень широка. Они применяются как основные двигатели исполнительных механизмов автокранов, экскаваторов, гидравлических манипуляторов, коммунальных машин, сельскохозяйственной техники, широко используются в станочном оборудовании.

Гидроцилиндры могут развивать большие толкающие и тянущие усилия. Значения усилий зависят только от рабочего давления и активных рабочих площадей.

где:

∆p – перепад давлений в полостях гидроцилиндра,

S – активная площадь

По принципу действия гидроцилиндры разделяют на:

- цилиндры одностороннего действия

- цилиндры двухстороннего действия

Следует отметить что давления в полостях гидроцилиндров показаны условно для одного из усилий тянущего или толкающего.

Гидроцилиндры по конструктивному исполнению подразделяют на:

- плунжерные

- поршневые

- телескопические

Плунжерные гидроцилиндры

Конструктивная схема плунжерного гидроцилиндра

При подаче рабочей жидкости в рабочую полость плунжер начинает смещаться под действием высокого давления, создавая усилие F. В исходное состояние цилиндр возвращается под действием внешнего усилия приложенного к торцу штока.

В исходное состояние цилиндр возвращается под действием внешнего усилия приложенного к торцу штока.

Усилие на гидроцилиндре можно определить из зависимости

где:

p – значение давления в полости гидроцилиндра,

S – активная площадь

Конструктивно плунжерный цилиндр может иметь пружинный возврат

Поршневые гидроцилиндры

Это самый распространённый тип гидроцилиндров. В отличии от плунжерных, поршневые гидроцилиндры могут создавать как толкающее так и тянущее усилие.

Конструктивная схема поршневого гидроцилиндра двустороннего действия (Давления в полостях гидроцилиндра показано для усилия F1)

Толкающее усилие определяется как

Где:

p – значение давления в поршневой полости гидроцилиндра,

– активная площадь

Тянущее усилие определяется как

Где:

p – значение давления в штоковой полости гидроцилиндра,

Из-за разницы площадей S1 и S2 скорости и усилия при движения штока в прямом и обратном направлениях неравны. Если выбрать диаметры DЦ и dШТ таким образом что активные площади будут соотносится как S1=2∙S2, то при подключении гидроцилиндра по схеме рис.17 скорости движения будут в прямом и обратном направлениях будут одинаковы. Такие гидроцилиндры называют дифференциальными. Усилия создаваемые дифференциальным цилиндром на прямом и обратном ходе будут равны:

Если выбрать диаметры DЦ и dШТ таким образом что активные площади будут соотносится как S1=2∙S2, то при подключении гидроцилиндра по схеме рис.17 скорости движения будут в прямом и обратном направлениях будут одинаковы. Такие гидроцилиндры называют дифференциальными. Усилия создаваемые дифференциальным цилиндром на прямом и обратном ходе будут равны:

Где:

p – значение давления в полостях гидроцилиндра,

DЦ – диаметр цилиндра

dШТ – диаметр штока

Рис.17

Поршневые гидроцилиндры могут использоваться как плунжерные см. рис.18. Штоковая полость гидроцилиндра сообщается с атмосферой через сапун, который предотвращает попадание частиц пыли и грязи на рабочую поверхность гидроцилиндра. Толкающее усилие создаваемое гидроцилиндром определяется также как и для поршневого гидроцилиндра.

Рис.18

Распространение в технике получили цилиндры с проходным штоком см. рис19. Их главным преимуществом является равенство скоростей и усилий при прямом и обратном ходе штока.

Тянущее и толкающее усилие определяется как

Где:

p – значение давление в полости гидроцилиндра,

– активные площади

Рис.19

Для обеспечения различных соотношений скоростей и усилий при прямом и обратном ходе штоков гидроцилиндров применяют гидроцилиндры с проходными штоками разного диаметра. Данный тип относится к цилиндрам специального исполнения. Такой гидроцилиндр схематично изображен на рис.20.

Рис.20

Усилия создаваемые гидроцилиндром специального назначения рассчитываются как:

Где:

p – значение давление в полости гидроцилиндра,

и – активные площади

Внимание! Данная статья авторская. При копировании ее с сайта обязательно указывать источник!

При копировании ее с сайта обязательно указывать источник!

С Уважением,

Начальник конструкторского отдела

Лебедев М.К.

Тел.: 8(800) 550-42-20

6 различных механизмов, которые мы используем каждый день

Мир представляет собой сложное с точки зрения механики место. Чтобы различные механизмы выполняли свои функции и поддерживали наши рабочие процессы, многие механизмы должны работать вместе для достижения этих целей. Инженерные механизмы — это простые устройства, которые вносят огромный вклад в нашу повседневную жизнь (часто мы даже не осознаем этого). Они могут работать в сочетании друг с другом или самостоятельно, чтобы оптимизировать производство и облегчить нашу жизнь.

Вот шесть основных механизмов, которые наша компания по разработке продуктов использует почти каждый день, когда мы разрабатываем функциональные прототипы для компаний и частных лиц, ищущих творческие решения бизнес-задач:

Приводы — это устройства, которые преобразуют часть накопленной энергии в движение. Запасенная энергия обычно находится в форме сжатого воздуха (пневматическое давление), электрического потенциала или жидкостного (гидравлического) давления. Приводы можно найти в широком спектре машин в различных отраслях промышленности, каждый из которых работает, чтобы приложить необходимое усилие, которое требуется для текущей задачи.

Запасенная энергия обычно находится в форме сжатого воздуха (пневматическое давление), электрического потенциала или жидкостного (гидравлического) давления. Приводы можно найти в широком спектре машин в различных отраслях промышленности, каждый из которых работает, чтобы приложить необходимое усилие, которое требуется для текущей задачи.

Знаете ли вы? Существует три основных типа приводов: электрические, пневматические и гидравлические. Подробнее здесь.

Кулачки представляют собой механические устройства, преобразующие вращательное движение в поступательное. Вы, вероятно, знакомы с использованием «грушевидных» кулачков для двигателей внутреннего сгорания, но знаете ли вы, что существуют бесконечные возможности для дизайна кулачков? Различные конструкции приводят к различным типам движения толкателя кулачка. Круглые кулачки вызывают плавное линейное движение, сердечные кулачки поддерживают постоянную скорость в толкателе кулачка, а падающие кулачки производят быстрое и прерывистое линейное движение. Различные перестановки кулачков означают, что инженеры могут найти новые подходы к механическому проектированию и найти новые и более эффективные способы выполнения работы. Подробнее здесь.

Различные перестановки кулачков означают, что инженеры могут найти новые подходы к механическому проектированию и найти новые и более эффективные способы выполнения работы. Подробнее здесь.

Зубчатые передачи являются одним из самых распространенных и разнообразных типов механических устройств. Основная функция зубчатых колес заключается в передаче крутящего момента и регулировании скорости вращения.

Обычно, когда вы думаете о зубчатом колесе, вы, вероятно, думаете о прямозубом зубчатом колесе (по сути, это круг с зубьями). Однако существует множество различных типов, включая косозубые, червячные, планетарные и конические шестерни. Косозубые передачи работают с меньшим трением, чем прямозубые, а некоторые червячные передачи (самоблокирующиеся варианты) позволяют передавать движение только в одном направлении. Конические шестерни передают вращение 90 градусов и используются как неотъемлемая часть трансмиссии транспортных средств.

Возможно, самым интересным механизмом является планетарный ряд. Планетарные передачи обеспечивают множество вариантов в зависимости от того, какая шестерня (солнечная, планетарная или зубчатая передача) остается постоянной, какая из них является ведущей, а какая может свободно вращаться. Подробнее здесь.

Планетарные передачи обеспечивают множество вариантов в зависимости от того, какая шестерня (солнечная, планетарная или зубчатая передача) остается постоянной, какая из них является ведущей, а какая может свободно вращаться. Подробнее здесь.

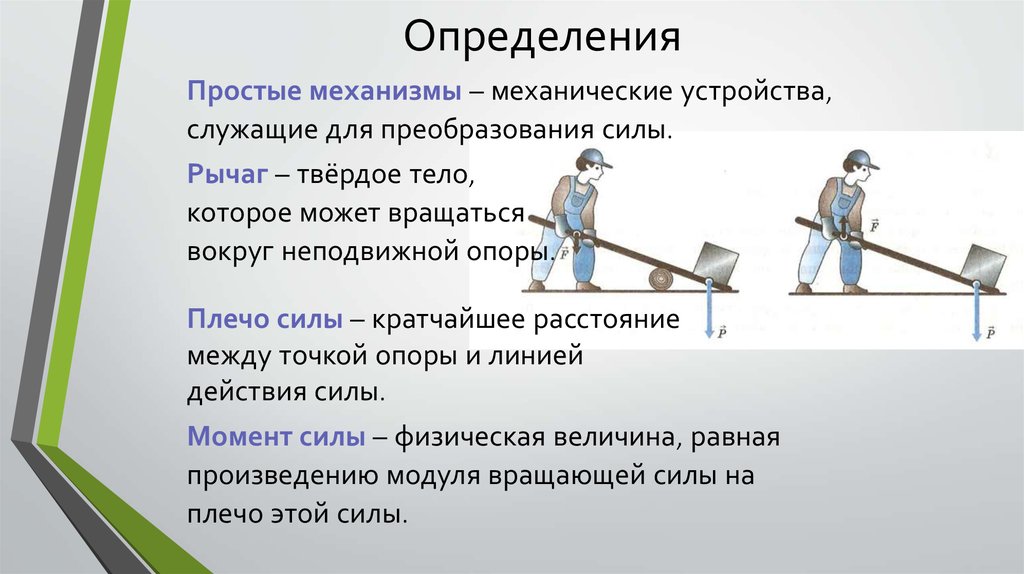

Рычаг представляет собой механическое устройство, используемое для передачи и усиления усилия путем фиксации входа и выхода относительно точки опоры или точки поворота. Вы можете найти рычаги по всему индустриальному миру. Рычаги позволяют машинам перемещать тяжелые материалы и с легкостью перемещать их из одного места в другое — при условии, что математика и материалы, используемые для изготовления рычага, верны.

Есть замечательная цитата древнегреческого математика Архимеда, которая кратко излагает основополагающий принцип рычагов: «Дайте мне точку опоры, и я сдвину ею (рычагом) Землю». Архимед имел в виду закон рычага (M1d1=M2d2, где M — масса объекта, а d — расстояние от точки вращения). С помощью достаточно длинного рычага греческий математик мог перемещать массу размером с Землю, просто стоя на другом конце (по крайней мере, теоретически). Подробнее здесь.

Подробнее здесь.

Трещотка — лучший друг мастера и механика. Любой, кто когда-либо арендовал UHaul для перемещения между городами, вероятно, использовал храповик, чтобы затягивать хранящиеся товары или привязывать колеса своей машины к трейлеру. Отличительной особенностью трещоток является то, что они фиксируются в одном направлении, что позволяет затягивать их, не опасаясь буквально «откатиться назад». Другие классные повседневные предметы, в которых используются храповики, включают стяжки и гаечные ключи с храповым механизмом. Подробнее здесь.

Пружины — это механические устройства, которые накапливают и рассеивают энергию. Как и шестерни, существует несколько различных типов пружин. Среди наиболее распространенных — сжатие, кручение, лист и постоянная сила. Пружины используются в большинстве типов промышленного оборудования и помогают этим сложным машинам выполнять свои основные функции.

Знаете ли вы? Существует теоретический тип пружины с постоянной силой, называемой пружиной с нулевой силой, которая создавала бы нулевую силу, если бы имела нулевую длину. Подробнее о пружинах читайте здесь.

Подробнее о пружинах читайте здесь.

Чтобы узнать больше о том, как дизайнеры продукции Creative Mechanisms могут помочь вам решить ваши проблемы с механическим проектированием, свяжитесь с нашей командой сегодня!

Глава 2. Механизмы и простые машины

Йи Чжан

с

Сьюзен Фингер

Стефанни Беренс

Содержание

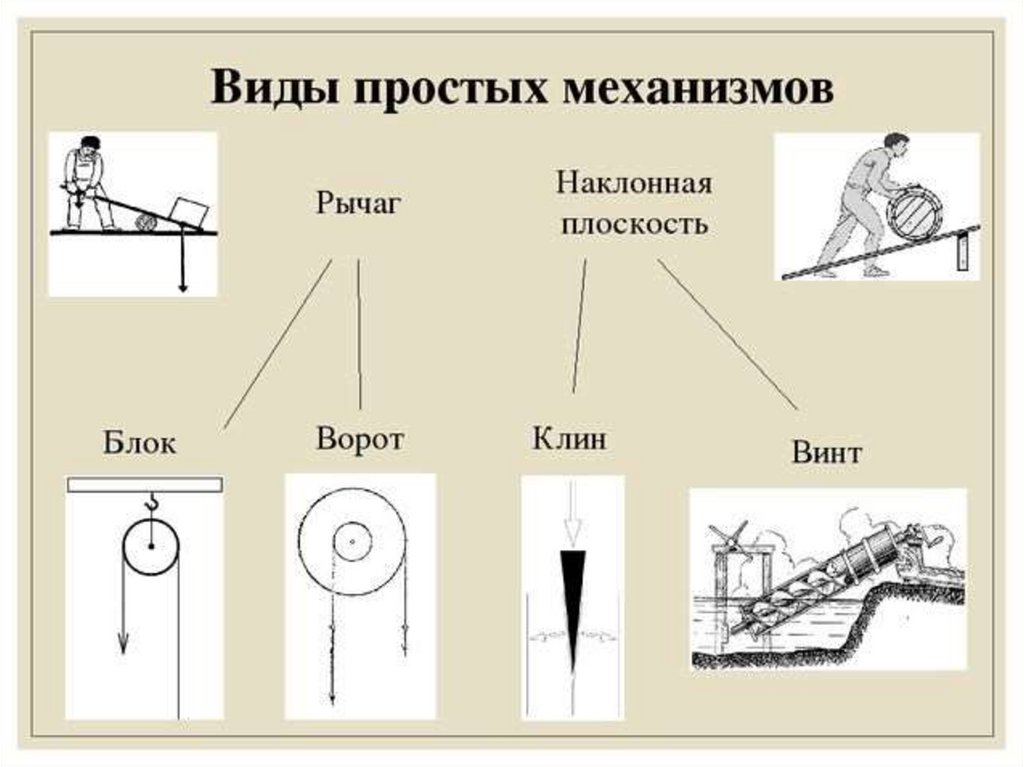

Механизм : основные физические или химические процессы

участвует или несет ответственность за действие, реакцию или другое естественное

явление.

Машина : совокупность частей, передающих усилия, движение

и энергии в заданном порядке.

Простая машина : любой из различных элементарных механизмов, имеющих

элементы, из которых состоят все машины. Включен в

этой категории являются рычаг, колесо и ось, шкив, наклонная плоскость,

клин и винт.

Слово механизм имеет много значений. В кинематика , механизм – это средство

передача, контроль или ограничение относительного движения (Hunt 78). Движения, которые

Движения, которые

с электрическим, магнитным, пневматическим управлением исключены из

понятие механизма. Центральная тема для механизмов — жесткая

тела, соединенные между собой суставами.

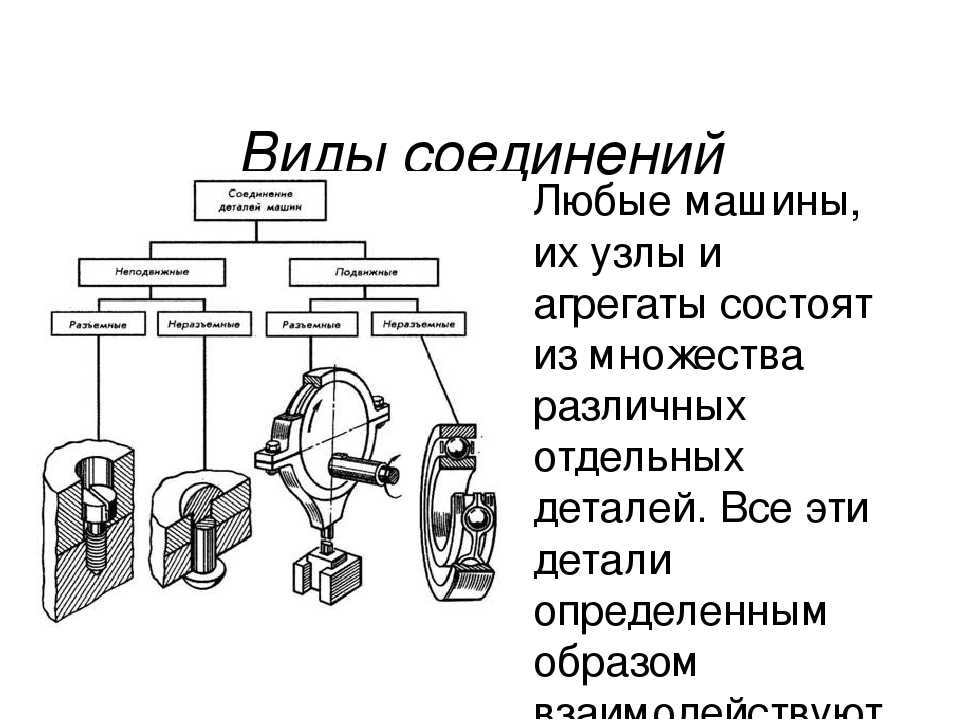

Машина представляет собой комбинацию жестких или прочных корпусов,

образованы и связаны так, что они движутся с определенными относительными движениями

и передавать силу от источника энергии к сопротивлению,

преодолеть. У машины две функции: передача определенных относительных

движения и передачи силы. Эти функции требуют силы

и жесткость для передачи усилий.

Термин механизм применяется к комбинации

геометрические тела, составляющие машину или часть машины. А

механизм поэтому может быть определен как комбинация

твердые или сопротивляющиеся тела, сформированные и соединенные таким образом, что они движутся с

определенные относительные движения друг относительно друга (Ham и др. 58).

Хотя действительно твердого корпуса не существует, многие инженеры

компоненты являются жесткими, потому что их деформации и искажения

пренебрежимо малы по сравнению с их относительными движениями.

сходство между машинами и механизмами является

что

- обе комбинации твердых тел

- относительное движение твердых тел определено.

разница между машиной и механизмом заключается в следующем.

что машины преобразуют энергию для выполнения работы, а механизмы — нет.

обязательно выполняют эту функцию. Термин Машины

обычно означает машины и механизмы. Рисунок 2-1

показывает изображение основной части дизельного двигателя.

механизм его цилиндро-шатунно-кривошипных частей — кривошипно-ползунковый

механизм , как показано на рис. 2-2.

цилиндр в дизельном двигателе

2.1 Наклонная плоскость

На рис. 2-3а показан наклонный .

самолет , AB — основание, BC — высота, AC — наклон .

самолет . С помощью наклонной плоскости заданное сопротивление может

преодолеваться с меньшей силой, чем если бы самолет не использовался. Для

Например, на рис. 2-3b предположим, что мы хотим поднять

вес 1000 фунтов через вертикальное расстояние до н.э. = 2 фута. Если это

вес был поднят вертикально и без использования наклонного

плоскости сила 1000 фунтов должна быть приложена через расстояние

ДО Н.Э. Если, однако, используется наклонная плоскость и вес перемещается

над его наклонной плоскостью АС сила всего 2/3 от 1000 фунтов или 667

фунт необходим, хотя эта сила действует на расстоянии AC

что больше расстояния BC.

Использование наклонной плоскости требует меньшего усилия

на большее расстояние, чтобы совершить определенную работу.

Пусть F представляет собой силу, необходимую для подъема заданного веса на

наклонная плоскость и W вес, который нужно поднять, мы имеем пропорцию:

2.

1.1 Винтовой домкрат

1.1 Винтовой домкрат

Одно из наиболее распространенных применений принципа наклонная плоскость находится в винте

домкрат , который используется для преодоления сильного давления или подъема

большой вес W гораздо меньшей силой F , приложенной к

рукоять. R обозначает длину ручки и P

шаг винта, или расстояние продвижения на один

полный поворот.

В пренебрежении трением используется следующее правило: Сила Ф

умножить на расстояние, которое он проходит за один полный оборот

равен произведению поднятого веса на расстояние, которое он преодолел

подняли за это же время. За один полный оборот конец ручки

описывает окружность окружности 2 R . Это

расстояние, на котором действует сила F .

Поэтому из правила выше

и

Предположим, что R равно 18 дюймам, P соответствует 1/8 дюйма, а вес

которую нужно поднять, равна 100 000 фунтов, тогда сила, необходимая при F

тогда 110 фунтов. Это означает, что, пренебрегая трением, 110 фунтов при

Это означает, что, пренебрегая трением, 110 фунтов при

F поднимет 100 000 фунтов на W , но вес поднялся

движется намного медленнее, чем сила, приложенная к F .

2.2 Шестерни

Шестерня или зубчатое колесо во время работы могут фактически

рассматривается как рычаг с дополнительной функцией, заключающейся в том, что его можно вращать

непрерывно, вместо того, чтобы раскачиваться вперед и назад в течение короткого

расстояние. Одним из основных соотношений для шестерни является число

зубьев, диаметр и скорость вращения зубчатых колес. На рис. 2-5 показаны концы двух валов A и B.

соединены двумя шестернями по 24 и 48 зубьев соответственно. Обратите внимание, что

большая шестерня сделает только пол-оборота, а меньшая сделает

полный поворот. То есть отношение скоростей (скоростей)

большое к меньшему как 1 к 2.

Шестерня, расположенная ближе к источнику энергии, называется

драйвер , а шестерня, получающая мощность от драйвера,

называется ведомая шестерня .

2.2.1 Зубчатые передачи

Зубчатая передача может иметь несколько ведущих и несколько ведомых шестерен.

Когда шестерня А поворачивается один раз по часовой стрелке, шестерня В поворачивается 4 раза

против часовой стрелки, а шестерня C повернется один раз по часовой стрелке. Следовательно, шестерня B делает

не изменить скорость C по сравнению с тем, что было бы, если бы редуктор

прямо на передачу А, но она меняет свое направление с против часовой стрелки

по часовой стрелке.

Соотношение скоростей первой и последней передачи в простой зубчатой передаче.

доза не меняется, если между ними поставить любое количество шестерен.

На рис. 2-7 показаны составные шестерни , в которых

две шестерни на среднем валу. Шестерни B и D вращаются одновременно.

скорости, так как они соединены шпонкой (закреплены) с одним и тем же валом. Количество

количество зубьев на каждой шестерне указано на рисунке. Учитывая эти числа, если

Учитывая эти числа, если

шестерня А вращается со скоростью 100 об/мин. по часовой стрелке, шестерня B поворачивается на 400

об/мин (оборотов в минуту) против часовой стрелки и шестерня C поворачивается на 1200

об/мин по часовой стрелке.

Рисунок 2-7

Составные шестерни

2.2.2 Передаточное число

Важно при работе с шестернями знать, какое количество зубьев

шестерни должны иметь так, чтобы они могли правильно зацепиться в зубчатой передаче.

Размер зубьев для соединения шестерен должен соответствовать друг другу.

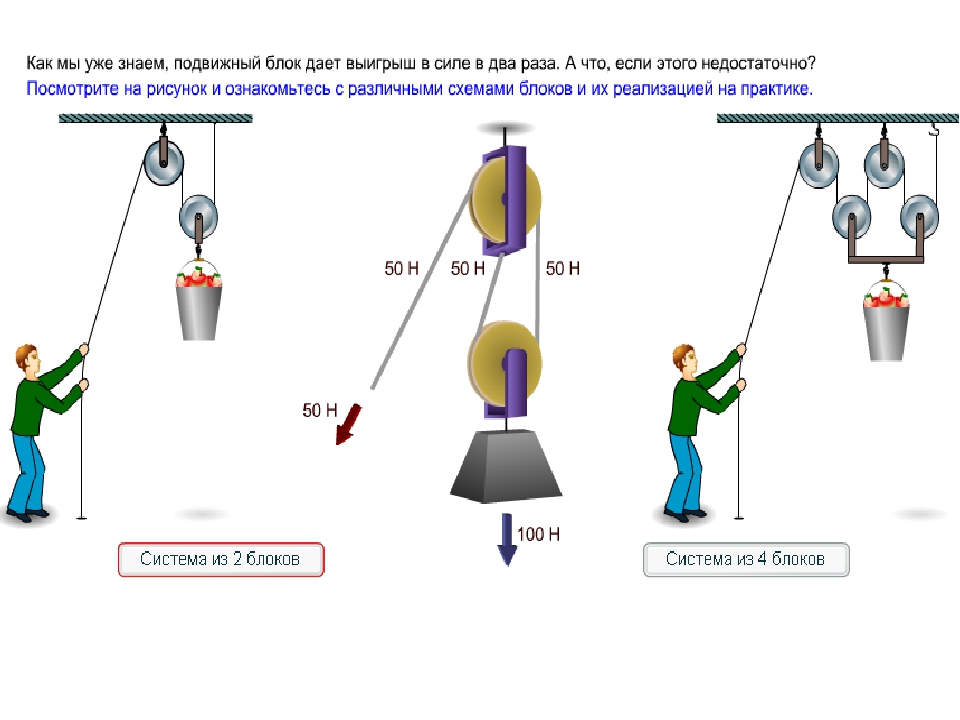

2.3 Ремни и шкивы

Ремни и шкивы являются важной частью

большинство машин. Шкивы не что иное, как шестеренки без

зубы, и вместо того, чтобы двигаться вместе, они созданы для того, чтобы водить

друг друга с помощью шнуров, веревок, тросов или каких-либо ремней.

Как и в случае с зубчатыми колесами, скорость шкивов обратно пропорциональна

их диаметры.

Рисунок 2-8

Ремни и шкивы

Шкивы также могут быть расположены в виде блока и тали.

2.4 Рычаг

2.5 Колесо и ось

2,6 Клин

2.7 Эффективность машин

При отработке задач на рычаги , ремни и

шкивы , наклонные плоскости и пр. мы не брали

счет трения или других источников потери энергии. Другими словами,

мы предполагаем, что они совершенны, хотя на самом деле это не так. К

измерить производительность машины, мы часто находим ее

эффективность , которая определяется как

где

- = эффективность

машины,- W в = ввод работы в машину, и

- W out = выходная работа машины.

- W в = ввод работы в машину, и

Содержание

Полное оглавление

- 1 Введение в механизмы

- 2 Механизмы и простые машины

- 2.1 Наклонная плоскость

- 2.1.1 Винтовой домкрат

- 2.

- 2 Механизмы и простые машины

Всего комментариев: 0