Оборудование для склада запасных частей: Складское оборудование и техника, оборудование для склада, продажа оборудования для складских помещений с доставкой в г. Москва

Содержание

Техническое оснащение складов запасных частей | Организация ремонта и технического обслуживания оборудования | Архивы

- эксплуатация

- ремонт

- оборудование

Содержание материала

- Организация ремонта и технического обслуживания оборудования

- Контроль качества ремонтных работ

- Контроль качества изготовления деталей для ремонта

- Контроль качества слесарных работ

- Оформление приемки отремонтированного оборудования

- Средства контроля и организация пункта ОТК по ремонту

- Организация аппарата технического контроля ремонтных работ

- Сменные детали и запчасти

- Номенклатура запчастей, нормы хранения

- Нормирование оборотных средств на запчасти

- Организация хранения и планирование изготовления запасных частей

- Организация учета и выдачи запасных частей

- Контроль за состоянием парка запасных частей

- Техническое оснащение складов запасных частей

- Основные направления и виды модернизации оборудования

- Распределение обязанностей по модернизации, подготовка документации

- Управление ремонтной службой

- Задачи и организация ремонтной службы

- Организация работы отдела главного механика

- Работа отдела главного механика в условиях АСУП

- Оценка эффективности ремонтных мероприятий

- Основные направления снижения расходов на ремонтные работы

- Участие ремонтной службы в ускорении оборачиваемости оборотных средств

- Технико-экономический анализ работы ремонтной службы

- Экономическое обоснование целесообразности капитального ремонта

- Список литературы

Страница 14 из 26

Центральный склад запасных частей наиболее целесообразно размещать на территории ремонтно-механического цеха или в помещении, непосредственно примыкающем к нему. Это удобно для персонала цеховых ремонтных служб, пользующихся услугами как ремонтно-механического цеха, так и склада запасных частей. Кроме того, такое местоположение склада исключает транспортировку запасных частей, изготовленных ремонтно-механическим цехом, при сдаче их на склад через двор завода и связанное с этим вредное воздействие на них атмосферных условий (последнее гарантирует лучшую сохранность запасных частей от коррозии, что имеет особенно большое значение для точных шлифованных деталей).

Это удобно для персонала цеховых ремонтных служб, пользующихся услугами как ремонтно-механического цеха, так и склада запасных частей. Кроме того, такое местоположение склада исключает транспортировку запасных частей, изготовленных ремонтно-механическим цехом, при сдаче их на склад через двор завода и связанное с этим вредное воздействие на них атмосферных условий (последнее гарантирует лучшую сохранность запасных частей от коррозии, что имеет особенно большое значение для точных шлифованных деталей).

Коррозия представляет наибольшую опасность для запасных частей. Она может вызываться не только водой, попавшей на обработанные металлические поверхности деталей, но и конденсацией влаги воздуха, чему особенно способствуют резкие колебания температуры. Поэтому склады запасных частей необходимо размещать в сухих, отапливаемых и вентилируемых помещениях.

Опасность коррозии увеличивается при наличии в воздухе пыли, ибо, оседая на поверхности деталей, она впитывает влагу. Поэтому нельзя располагать склады вблизи установок, выделяющих значительное количество пыли. По этой же причине склады запасных частей должны иметь не выделяющие пыли полы: деревянные, покрытые пластиком или линолеумом, асфальтовые (но не бетонные или земляные) . Склад запасных частей не должен находиться поблизости от установок, загрязняющих воздух парами кислоты, газами, дымом; в нем нельзя держать кислоты, щелочи, соли и т. п.

По этой же причине склады запасных частей должны иметь не выделяющие пыли полы: деревянные, покрытые пластиком или линолеумом, асфальтовые (но не бетонные или земляные) . Склад запасных частей не должен находиться поблизости от установок, загрязняющих воздух парами кислоты, газами, дымом; в нем нельзя держать кислоты, щелочи, соли и т. п.

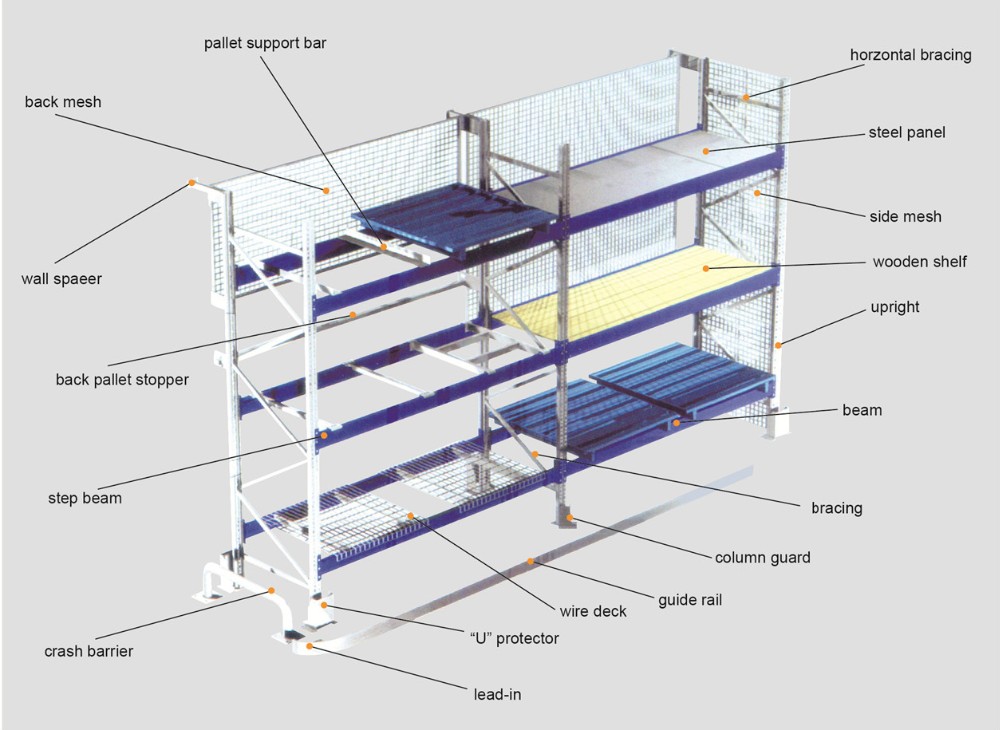

Основным оборудованием склада являются стеллажи. От их конструкции и размещения зависят эффективность использования площади и объема складского помещения, а также условия и производительность труда работников склада. При выборе конструкции стеллажей и средств механизации решающим является величина парка запасных частей и объем выполняемых складских операций. Следовательно, конструкция стеллажей, применяющихся на складе, и уровень его механизации должны отвечать масштабу и типу производства завода.

Рис. 55. Стандартные сборно-разборные стеллажи: а — с настилом; б — с консольным опорами

На небольших заводах центральный склад запасных частей обычно оборудуют простейшими стеллажами лестничного типа. Такие стеллажи чаще всего изготовляются из металла, но иногда делаются и из дерева. Металлические стеллажи могут быть изготовлены сварными из проката или сборными. Последние выполняются из труб, проката, специальных гнутых профилей и перфорированных деталей. Сварные стеллажи менее трудоемки в изготовлении, но их недостатком является невозможность изменять размеры ячеек.

Такие стеллажи чаще всего изготовляются из металла, но иногда делаются и из дерева. Металлические стеллажи могут быть изготовлены сварными из проката или сборными. Последние выполняются из труб, проката, специальных гнутых профилей и перфорированных деталей. Сварные стеллажи менее трудоемки в изготовлении, но их недостатком является невозможность изменять размеры ячеек.

На рис. 55 показаны стандартные сборно-разборные стеллажи общего назначения, которые могут применяться для всех складов запасных частей. Для соединения элементов стеллажей служат специальные замковые устройства (рис. 56). Они могут соединяться также с помощью конусных крюков, которые входят в отверстия в стойках.

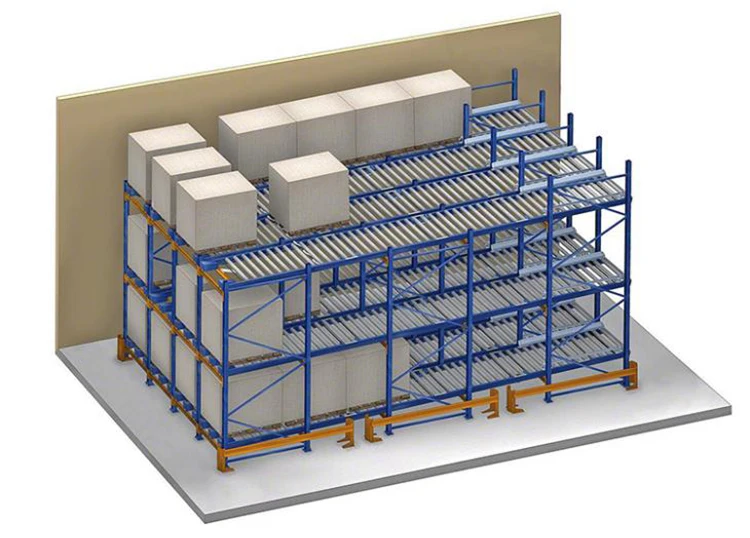

Сборно-разборные стеллажи с настилом (рис. 55, а) предназначены для хранения деталей и изделий непосредственно на настиле или на поддонах. Стеллажи можно обслуживать как вручную, так и вильчатыми погрузочными механизмами (погрузчиками и штабелерами), поэтому они применяются и в немеханизированных, и в механизированных складах. Стеллажи с консольными опорами (рис. 55, б) применяются при складировании деталей и изделий на поддонах. Такие стеллажи рассчитаны на обслуживание вильчатыми погрузочными механизмами и используются в механизированных складах.

Стеллажи с консольными опорами (рис. 55, б) применяются при складировании деталей и изделий на поддонах. Такие стеллажи рассчитаны на обслуживание вильчатыми погрузочными механизмами и используются в механизированных складах.

Площадь, занятая стеллажами, обычно составляет немногим более 30% общей площади складского помещения. Большая ее часть используется на проходы и проезды. При ручном складировании ширина проходов между стеллажами составляет около 0,9 м. Поэтому немеханизированные склады, если допускает высота помещения, следует оборудовать двух-трехъярусными стеллажами (рис. 57), что позволяет резко повысить эффективность использования объема помещения склада. Значительно увеличить коэффициент использования площади склада дает возможность применение передвижных стеллажей (рис. 58). В этом случае отпадает необходимость иметь постоянные проходы у всех стеллажей. Для выдачи запасных частей или их складировании доступ к необходимому стеллажу открывается при перемещении других стеллажей. Для этого они снабжены роликами, на которых могут передвигаться по направляющим при помощи механической цепной или канатной тяги или вручную. В результате число оперативных проходов между стеллажами сокращается до одного. Для перемещения подвижные стеллажи соединяют крюками, образуя «поезд» из нескольких стеллажей. Двигает такой поезд приводной стеллаж, имеющийся в каждой секции. Распространению передвижных стеллажей препятствует относительная сложность оборудования ими складов (устройство путей передвижения и приводов, достаточно сложная электросхема, предусматривающая блокировку).

Для этого они снабжены роликами, на которых могут передвигаться по направляющим при помощи механической цепной или канатной тяги или вручную. В результате число оперативных проходов между стеллажами сокращается до одного. Для перемещения подвижные стеллажи соединяют крюками, образуя «поезд» из нескольких стеллажей. Двигает такой поезд приводной стеллаж, имеющийся в каждой секции. Распространению передвижных стеллажей препятствует относительная сложность оборудования ими складов (устройство путей передвижения и приводов, достаточно сложная электросхема, предусматривающая блокировку).

На крупных заводах при большом парке запасных частей центральные склады должны быть механизированными. Это не только улучшает условия труда работников склада и повышает оперативность выполнения складских операций, но и обеспечивает лучшее использование помещений за счет увеличения высоты стеллажей.

Рис. 56. Замковое устройство для соединения элементов сборно-разборных стеллажей из гнутых профилей

Рис. 58. Передвижные стеллажи

58. Передвижные стеллажи

Рис. 57. Трехъярусные стеллажи склада запасных частей

Одним из способов механизации складских операций является применение на складе вилочных погрузчиков, использование которых позволяет увеличить высоту стеллажей до 6 м. Но ширина проездов между стеллажами при применении обычных погрузчиков должна быть около 3 м. Иногда для уменьшения ширины проездов при использовании на складе вилочных погрузчиков применяют стеллажи, которые могут поворачиваться вокруг вертикальной оси, закрепленной в полу и в перекрытии. Стеллажи можно разворачивать при работе погрузчика на 45°, вследствие чего ширина проездов между такими стеллажами может быть уменьшена до 1,9 м. Уменьшение ширины проездов достигается также при использовании высокоманевренных трехколесных электропогрузчиков. Применение таких электропогрузчиков позволяет сократить необходимую ширину проезда между стеллажами до 1,3 м.

На крупных заводах в центральных складах запасных частей наиболее эффективно применять стеллажные штабелеры. По сравнению с вилочными погрузчиками штабелеры позволяют увеличить используемую емкость склада более чем в 1,5 раза, а краны-штабелеры — в 2,5 раза. Это достигается за счет увеличения высоты стеллажей, которая может быть до 8—15 м, и уменьшения расстояния между стеллажами.

По сравнению с вилочными погрузчиками штабелеры позволяют увеличить используемую емкость склада более чем в 1,5 раза, а краны-штабелеры — в 2,5 раза. Это достигается за счет увеличения высоты стеллажей, которая может быть до 8—15 м, и уменьшения расстояния между стеллажами.

На складах используют подвесные и опорные краны-штабелеры. Подвесные перемещаются по подкрановым путям, подвешенным к фермам покрытия или балками междуэтажного перекрытия, а опорные — по подкрановым балкам, уложенным на кронштейны колонн или непосредственно на стеллажи. При грузоподъемности до 0,8 т и пролете до 12 м подкрановые пути кранов- штабелеров обычно укладывают на стеллажи. При высоте штабелирования до 5 м управление кранами-штабелерами осуществляется с пола, свыше 5 м — из кабины.

Центральные склады запасных частей, оснащенные кранами- штабелерами, созданы на ряде крупных машиностроительных заводов. Эффективность такого способа механизации складских операций дает основание ожидать в ближайшем будущем дальнейшего расширения его применения в центральных складах запасных· частей на машиностроительных заводах такого масштаба.

На рис. 59 приведен поперечный разрез склада запасных частей, оборудованного стеллажным краном-штабелером.

Применение кранов-штабелеров дает наибольший эффект при значительной протяженности склада. Если размер склада в продольном направлении невелик, то его целесообразно оборудовать вертикальными механизированными стеллажами элеваторного типа. В таких стеллажах на кронштейнах, закрепленных на пластинчатых цепях, шарнирно подвешены полки люлечного типа. Нужная полка вызывается к окну выдачи нажимом на соответствующую кнопку пульта управления. Один из таких элеваторных стеллажей показан на рис. 60. Он имеет 23 полки размером 320×1800 мм. Грузоподъемность этого стеллажа 11 500 кг, мощность приводного электродвигателя 4,5 кВт.

Механизированные элеваторные стеллажи, разрабатывавшиеся рядом проектных организаций (Оргстанкинпром, ЦПКТБ-НОТ и др.), аналогичны по принципу работы описанному выше и отличаются друг от друга конструктивным оформлением и размерами.

По технико-экономическим показателям склады, оборудованные стеллажами элеваторного типа, уступают складам, оборудованным кранами-штабелерами. Но в указанных выше условиях

Но в указанных выше условиях

Рис. 59. Склад запасных частей, оборудованный краном-штабелером:

Рис. 60. Механизированный стеллаж элеваторного типа

1 — мостовой кран-штабелер опорного типа; 2 — стеллажи

применение их целесообразно, так как позволяет максимально использовать высоту помещения, улучшать условия труда, повышать культуру работы складов и ускорять выдачу запасных частей.

Кроме стеллажей общего назначения на складах запасных частей применяют специализированные стеллажи, предназначенные для складирования определенных деталей — ходовых винтов и валов, штоков молотов, крупногабаритных тяжелых деталей кузнечно-прессового оборудования и др. Ходовые винты и валы хранят в подвешенном состоянии для предупреждения деформации под влиянием собственной массы. Для штоков молотов применяют стеллажи елочного типа, имеющие консоли, облицованные эластичным материалом (резина, фетр) во избежание повреждения шлифованной поверхности штоков. Запасные бабы, подштамповые подушки, направляющие и цилиндры молотов размещают на стеллажах ступенчатого типа.

Стеллажи для штоков, баб и других тяжелых деталей молотов часто располагают прямо в кузнечном цехе. В этом случае они обслуживаются мостовыми кранами цеха, с помощью которого детали могут быть не только сняты со стеллажа, но и поданы к ремонтируемому молоту.

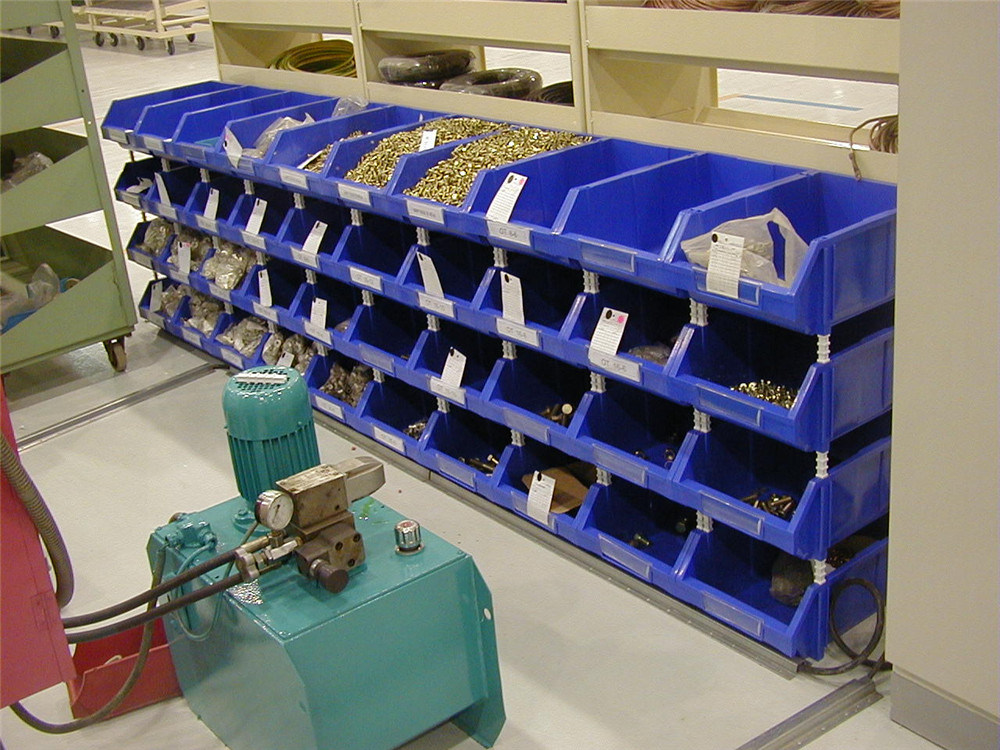

Для хранения на центральном складе запасных частей покупных изделий (подшипников качения, приводных цепей, станочной арматуры и т. п.) наиболее удобны стеллажи ящичного типа. Такие стеллажи могут быть стационарными и вращающимися вокруг вертикальной оси.

Рис. 61. Схема планировки комбинированного склада запасных частей:

1 — высотный стеллаж; 2 — каретка-оператор; 3 — несущий высотный стеллаж; 4 — стеллаж ручной укладки; 5 — полки для подшипников качения; 6 — поворотные шкафы для чертежей и технологических карт; 7 — контрольная плита; 8 — полка для инструмента; 9 — стол заведующею складом; 10 — поворотные стеллажи для мелких покупных деталей; 11 — поворотные шкафы для картотеки; 12 — стол контролера; 13 — шкаф материалов для консервации деталей; 14 — верстак для консервации деталей; 15 — стеллажи для изношенных деталей, подлежащих восстановлению

К вспомогательному оборудованию складов запасных частей относятся шкафы или стеллажи для хранения карточек учета запасных частей, чертежей и технологических карт на их изготовление.

В некоторых случаях наиболее целесообразно создание комбинированных складов, оборудованных высотными стеллажами, обслуживаемыми краном-штабелером, и немеханизированных стеллажей общего и специального назначения с ручным складированием. Схема планировки такого комбинированного склада для среднего завода представлена на рис. 61. Кроме основных стеллажей на складе имеются вращающиеся стеллажи для подшипников качения и стеллажи с поворотными полками для технической документации. Планировка склада предусматривает место для консервации деталей, оборудованное специальным столом-верстаком и шкафом для хранения материалов, используемых при консервации.

Прогрессивным направлением в совершенствовании организации парка запасных частей являются создание на крупных заводах автоматизированных центральных складов и применение для управления складскими запасами деталей ЭВМ.

- Назад

- Вперед

- Назад

- Вперед

- org/BreadcrumbList»>

- Вы здесь:

- Главная

- Книги

- Архивы

- Эксплуатация электрических машин и аппаратуры

Читать также:

- Обслуживание и ремонт электрооборудования подстанций и распределительных устройств

- Правила организации технического обслуживания и ремонта оборудования

- Монтаж, эксплуатация и ремонт сельскохозяйственного электрооборудования

- Инструкция по ремонту и техобслуживанию оборудования маслоаппаратной

- HPL 550B2 руководство по эксплуатации выключателей

Организация склада запасных частей на предприятии: проблемы, требования, решения

Склад запасных частей – одна из ключевых составляющих работы производителей и дилеров, автосалонов и автосервисов, транспортных компаний и автопарков. Склады этого типа имеют ряд характерных особенностей, которые определяют требования к организации хранения, принципам управления складской логистикой и подходам к автоматизации процессов.

Склады этого типа имеют ряд характерных особенностей, которые определяют требования к организации хранения, принципам управления складской логистикой и подходам к автоматизации процессов.

Что нужно учесть при организации работы склада запчастей, чтобы избежать возможных проблем и обеспечить эффективность работы предприятия?

Особенности и проблемы организации склада запасных частей на предприятии

Ключевая особенность склада запчастей – широкий ассортимент и многообразие параметров номенклатуры. Товарные позиции различаются по характеристикам, размеру, весу, форме. Многие из них:

- Жестко привязаны к одной модели автомобиля. Только некоторые запчасти подходят к разным моделям и маркам автотранспорта;

- Имеют нестандартную форму, очень маленькие либо очень большие габариты и вес;

- Нуждаются в соблюдении особых условий хранения;

- Требуют контроля серийных номеров и сроков хранения;

- Имеют сезонный спрос (шины, автохимия, некоторые запчасти).

Чтобы эффективно работать с таким ассортиментом – нужна хорошо отлаженная система управления складом, которая позволяет:

- Четко идентифицировать единицы номенклатуры;

- Оперативно принимать и размещать товар в местах хранения;

- Быстро подбирать аналоги и находить нужные позиции на складе;

- Контролировать серийные номера и сроки хранения отдельных товаров;

- Гибко адаптировать систему хранения под требования сезона.

Ошибки при организации склада запасных частей приводят к неточностям в учете, возникновению недостач и пересортицы, большим затратам времени на отбор запчастей в местах хранения, сложностям в управлении ассортиментом, в планировании закупок и отгрузок.

УЗНАЙТЕ КАК ПРАВИЛЬНО ОРГАНИЗОВАТЬ СКЛАД!

Требования к организации хранения на складе запасных частей

Организация хранения на складе запасных частей напрямую связана с особенностями групп товара. Например:

- Запчасти нужно хранить в отапливаемых и хорошо вентилируемых помещениях;

- Хранение аккумуляторов происходит в отдельном помещении с кислотоустойчивым покрытием полов.

Аккумуляторы необходимо хранить в чистом, сухом, прохладном, закрытом помещении, не допуская атмосферных осадков и относительной влажности более 90%. Необходимо обеспечить хранение в устойчивом положении, исключая вероятность смещения, падения и действий, способных разгерметизировать батареи. Хранение в вертикальном положении предохранительными клапанами вверх и исключая их штабелирование. Для представленной группы нужно исключить воздействие на аккумуляторы прямых солнечных лучей, отопительных приборов или других источников тепла, а также температуры, превышающей 30°С;

Аккумуляторы необходимо хранить в чистом, сухом, прохладном, закрытом помещении, не допуская атмосферных осадков и относительной влажности более 90%. Необходимо обеспечить хранение в устойчивом положении, исключая вероятность смещения, падения и действий, способных разгерметизировать батареи. Хранение в вертикальном положении предохранительными клапанами вверх и исключая их штабелирование. Для представленной группы нужно исключить воздействие на аккумуляторы прямых солнечных лучей, отопительных приборов или других источников тепла, а также температуры, превышающей 30°С; - Хранение шин, покрышек и камер должно быть организовано в закрытых складских помещениях. При хранении шин допускаются колебания температуры воздуха от минус 30 до плюс 35 °С и относительной влажности воздуха 50-80%. Складские помещения должны быть свободными от посторонних предметов, затемненными, и соответствовать требованиям пожарной безопасности. При хранении резиновых изделий, на них не должны воздействовать: кислород, озон, свет, тепло, органические растворители, минеральные масла, смазочные материалы, топливо, кислоты, щелочи.

- Легковоспламеняющиеся и горючие жидкости (автохимию, нефтепродукты, масла, лаки, аэрозоли, очистители) допустимо хранить в отдельных закрытых помещениях, вдали от солнечных лучей, открытого огня и источников тепла с соблюдением особых норм и правил, принятых на территории РФ. Данную группу товаров, веществ и материалов необходимо хранить с учетом их пожароопасных физико-химических свойств (способность к окислению, самонагреванию и воспламенению при попадании влаги, соприкосновении с воздухом и т. п.), признаков совместимости и однородности огнетушащих веществ).

Помещения для хранения каждого типа товара должны быть зонированы и оборудованы в соответствии с этими требованиями.

Организация склада запчастей на предприятии: проектирование, оборудование, автоматизация

Рациональная организация склада запасных частей на предприятии помогает снизить затраты на хранение, ускорить процессы приемки и отгрузки запчастей, повысить оборачиваемость запасов. Для этого необходимо правильно спроектировать склад, выбрать оптимальный способ размещения и хранения номенклатуры, установить оборудование и программное обеспечение.

Проектирование складских площадей

Каждый склад включает зону приемки, хранения и выдачи товара. Помещения для хранения, чаще всего, организуются по номенклатурным группам: шины, кузовные детали, крупногабаритные и нестандартные запчасти, вспомогательные элементы, стекла, масла и т.п.

В зависимости от специфики склада, его назначения и оборотов могут использоваться дополнительные помещения или зоны, которые обеспечивают:

- Маркировку и штрихкодирование запчастей;

- Фасовку и упаковку;

- Приемку и обработку возвратов;

- Хранение недельного или месячного запаса наиболее востребованных деталей;

- Пополнение зон хранения;

- Ремонт или переработку неисправных деталей и агрегатов.

При организации склада запчастей для каждой из функциональных зон подбирается специализированое оборудование.

Адресное хранение запчастей

На складе запчастей наиболее актуально адресное хранение. При такой организации склада запчастей места хранения и товар штрихкодируют и маркируют, каждая единица номенклатуры, поступая на склад, приобретает соответствующую «прописку» — адрес этажа, ряда, ячейки. Это помогает оперативно контролировать перемещения запчастей, ускоряет сборку и отгрузку заказов, упрощает инвентаризацию остатков, исключает пересортицу и недостачи.

Это помогает оперативно контролировать перемещения запчастей, ускоряет сборку и отгрузку заказов, упрощает инвентаризацию остатков, исключает пересортицу и недостачи.

Чаще всего используется динамическое адресное хранение, когда отдельные виды запчастей не привязаны к конкретной ячейке, а распределяются на выбранные оператором или системой свободные места хранения в заданном помещении. Это позволяет использовать площади максимально эффективно.

Стеллажи для организации склада запчастей

Для организации хранения на складе запасных частей используются различные виды стеллажей:

- Мелкоштучные запчасти (метизы, заглушки, лампочки и т.п.) проще всего хранить на универсальных полочных стеллажах с маркированными контейнерами. При широком ассортименте подобных товаров обычно используются мезонинное хранение;

- Для хранения среднегабаритных упакованных изделий подойдут полочные стеллажи с подходящей величиной ячеек, которые могут быть расположены как в мезонине, так и на первых уровнях фронтальных стеллажей;

- Для крупногабаритных и нестандартных деталей (бамперы, двигатели и т.

п.) используются усиленные и глубокие стеллажи с разделителями;

п.) используются усиленные и глубокие стеллажи с разделителями; - Стекла хранят на глубоких стеллажах – вертикально в заводских коробках или вертикально с использованием дополнительных прорезиненных разделителей, в случае отсутствия упаковки;

- Глушители и другие элементы выхлопной системы можно разместить на фронтальных и консольных стеллажах с дополнительной укладкой в металлические клети;

- Шины и диски хранят вертикально на фронтальных стеллажах с узкой рамой, а диски в коробках, чаще всего, горизонтально на глубоких стеллажах;

- Автохимия и нефтепродукты распределяются по зонам хранения в зависимости от их характеристик и хрупкости. Масло в бочках и фасовке удобно размещать на фронтальных стеллажах. Иногда могут быть использованы металлические колосниковые решётки. Баллоны и емкости с закручивающимися колпаками хранятся горизонтально в темном, сухом месте;

- Для хранения недельного или месячного запаса наиболее востребованных запчастей удобны стеллажи с регулируемыми ячейками.

При этом верхняя полка на каждой секции используется для хранения глубокого запаса и пополнения запаса непосредственно в месте хранения.

При этом верхняя полка на каждой секции используется для хранения глубокого запаса и пополнения запаса непосредственно в месте хранения.

Для организации склада запасных частей на предприятии с большим объемом товародвижения используются автоматические системы хранения вертикального карусельного типа:

- Автоматические карусельные стеллажи оснащены механизмом, который перемещает поддоны, закрепленные на его ленте, к рабочему месту сотрудника склада. Такие системы можно использовать как одноуровневые или многоэтажные решения с окнами раздачи на разной высоте стеллажа. Наиболее эффективны карусельные стеллажи для хранения мелкоштучных запчастей;

Для низко оборачиваемых категорий товара с большим товарным запасом возможно использование фронтальных стеллажей на мобильных основаниях:

- Стеллажи на мобильных основаниях представляют собой систему стеллажей на рельсах. Мобильное основание – это сборная конструкция, состоящая из электродвигателей, колесных пар и стяжек, на которую интегрируется стеллажи.

Использование автоматических стеллажей позволяет экономить площадь склада, ускоряет доступ к товару и сборку набора заказов. Кроме того, некоторые их них защищают товары от воздействия влаги, пыли и прямого солнечного света.

Дополнительное оборудование и техника для организации склада запасных частей

Для эффективной организации склада запчастей на предприятии необходимо специализированное оборудование, которое позволяет:

- точно идентифицировать единицы товара на складе;

- поддерживать особые условия хранения для отдельных категорий запчастей;

- оперативно перемещать товары по территории.

Для этого необходимы сканеры штрихкодов или терминалы сбора данных, WI-FI покрытие всего склада, принтеры этикеток, системы отопления и вентиляции, датчики температуры и влажности, грузоподъемная техника.

Кроме того, нужна система автоматизации, которая обеспечит хранение и обработку данных, поможет рационально управлять логистикой, планировать и контролировать работу склада.

Система автоматизации для организации склада запчастей

Управлять складом автозапчастей невозможно без подготовленной Системы управления складом (WMS). Она позволит организовать адресное хранение, оперативно управлять приемкой, размещением, перемещением и отгрузкой товаров. Поможет оптимизировать планирование работы персонала и складской техники.

Для реализации в такой системе специфических задач могут потребоваться дополнительные настройки и доработки. Поэтому многим компаниям для организации склада запчастей проще и выгоднее использовать готовые отраслевые решения, которые уже содержат функционал, позволяющий:

- Визуализировать запчасть с ее характистиками и подбирать аналоги в номенклатурном справочнике;

- Находить в базе запчасти по нескольким параметрам: название детали, марка и модель автомобиля, маркировка кузова или двигателя и т.п.;

- Вести базу клиентов с информацией об их автомобилях;

- Интегрировать систему с базами поставщиков запчастей для оперативного поиска аналогов, получения информации об остатках, ценах и сроках поставки;

- Рассчитывать оптимальный остаток для каждой позиции номенклатуры.

При выборе системы важно учитывать специфику склада, объем товарооборота, особенности бизнес-процессов предприятия.

УЗНАЙТЕ КАК ПРАВИЛЬНО ОРГАНИЗОВАТЬ СКЛАД!

Этапы проекта организации склада запасных частей

Организация склада запчастей на предприятии включает несколько основных этапов:

- Определение концепции склада и его целевой аудитории;

- Моделирование процессов движения запчастей и комплектующих;

- Построение логистической модели склада;

- Формирование ресурсно-финансовой модели;

- Организация зон хранения;

- Подбор, закупку и установку оборудования и программного обеспечения;

- Тестирование и оптимизацию системы управления складом.

Все эти этапы вы можете пройти самостоятельно или с помощью Logistic Sistems Consulting. Мы более 15 лет занимаемся проектированием, запуском новых складов и оптимизацией работы существующих, а так же созданием 3PL бизнесов. Позвоните, мы ответим на все вопросы и предложим оптимальное решение для развития вашего бизнеса.

Позвоните, мы ответим на все вопросы и предложим оптимальное решение для развития вашего бизнеса.

Организация склада запасных частей — Mecalux.com

21 апр 2022

Для многих промышленных компаний организация запасных частей является важным сегментом их политики технического обслуживания. Независимо от того, являются ли они малыми или средними или принадлежат производителям, которые поставляют эти детали, общая организационная задача, которую необходимо решить при установке запасных частей, состоит в том, чтобы знать, что у вас есть, где это хранится и как обеспечить оптимальные уровни запасов .

Склады запасных частей относятся к складским установкам для мелких деталей, хотя они имеют определенные характеристики, которые отличают их друг от друга.

Управление складами запасных частей и достижение целей

Из-за характера продуктов, которые они размещают, установки запасных частей подвергаются дополнительному давлению, которое требует от них:

- Классифицируйте и управляйте огромным количеством SKU : они, как правило, очень маленькие, хотя нередко можно найти широкий диапазон размеров.

Различия между отдельными деталями могут быть минимальными, поэтому информация о запасах и отсутствие ошибок в ее регистрации необходимы для обеспечения хорошего обслуживания.

Различия между отдельными деталями могут быть минимальными, поэтому информация о запасах и отсутствие ошибок в ее регистрации необходимы для обеспечения хорошего обслуживания. - Достижение очень высокой производительности : запасные части обычно пользуются большим спросом из-за неотложной потребности. Поэтому эти склады должны реагировать в очень короткие сроки.

В установках запасных частей можно использовать стеллажи для комплектования и конвейеры для товарных позиций с очень высокой оборачиваемостью

Итак, как добиться комплексного управления запасами и оперативных операций с таким количеством товарных позиций? И как все это сделать, обеспечивая при этом должный уровень сервиса? Однозначного ответа нет, но очень полезно иметь следующее:

- Система управления складом, которая собирает воедино всю доступную информацию о запасах и записывает точный исторический журнал запасов. Это позволяет назначать параметры оборачиваемости запасов, тем самым контролируя предложение и избегая пагубных дефицитов.

- Обученный персонал , который с комфортом ориентируется в областях как промышленных поставок, так и складских помещений. Типичной проблемой для небольших установок является несколько неорганизованный инвентарь. Чтобы этого не произошло, желательно назначить менеджера, ограничить доступ на склад и тщательно фиксировать изменения в инвентаре.

Стратегии организации склада запасных частей

При организации установки запасных частей необходимо найти компромисс между оперативной и складской емкостью. Наиболее широко используемые варианты можно классифицировать по способу подготовки заказа:

— Отбор товаров от человека к продукту: решения для складов запасных частей

Когда ваши запасы обширны и имеют разнообразные характеристики , преимущество индивидуальной комплектации заключается в том, что она позволяет вам одновременно готовить большой объем заказов . Для этого многие установки запасных частей организованы по методу волнового комплектования.

Наиболее распространены следующие стратегии:

- Разделение склада на один или несколько этажей: при ручной комплектации стеллажи обычно не очень высокие, чтобы облегчить маневрирование. Добавляя этажи, вы увеличиваете емкость хранилища, сохраняя при этом доступность SKU.

- Встроенные конвейеры для ящиков: их можно установить для соединения складских помещений и даже антресольных этажей с зонами консолидации и отгрузки. Это экономит много времени, затрачиваемого на перемещения, и операторы могут сосредоточиться на оставшихся задачах комплектования, таким образом, готовя больше заказов в час.

- Использование оперативного хранилища для комплектования в сочетании с системой Pick-To-Light: это решение особенно рекомендуется для товарных позиций с очень высокой оборачиваемостью и большим количеством единиц продукции в одной товарной позиции.

— Отбор товара на руки

На складах запасных частей решения для индивидуальной комплектации включают в себя минигрузы или краны-штабелеры для ящиков , которые отличаются сочетанием скорости, точности и вместимости.

По сравнению с методом «человек-продукт» основное преимущество этой системы заключается в том, что она максимально увеличивает доступное пространство и позволяет сконцентрировать большое количество SKU в ограниченном пространстве. Однако это будет происходить за счет количества заказов, которые можно приготовить одновременно.

Miniloads — это установки высокой плотности для легких нагрузок . Существуют различные типы, в зависимости от пропускной способности склада: средняя (150 коробок в час в комбинированных циклах), высокая (от 150 до 180) и очень высокая (более 250).

Склад запасных частей: как организовать свой?

Для организации установки запасных частей очень важно изучить характеристики своего склада и провести сравнительный анализ систем и методов . Вы должны принять во внимание: общие инвестиционные затраты, затраты на обработку, эксплуатационные мощности и использование площади. С этими данными будет проще реализовать наилучшее решение.

С этими данными будет проще реализовать наилучшее решение.

В Mecalux мы имеем большой опыт в области промышленных поставок всех видов комплектующих и запасных частей. Смело обращайтесь к нам — мы поможем вам успешно организовать склад запасных частей.

Руководство по управлению запасами запасных частей и цифровому складированию

Управление запасными частями — это бесконечная битва за достижение идеального баланса между спросом на запасные части, минимальным объемом заказа и сроками изготовления деталей, а также затратами на содержание запасов. Но всегда ли так должно быть?

Цифровое складирование и цифровое производство запасных частей могут звучать как модные словечки, но они становятся все более эффективными решениями для компаний, которые решают проблемы, связанные с хранением запасов запасных частей, улучшая при этом свою прибыль и оптимизируя цепочки поставок.

В этом руководстве мы расскажем о передовых методах управления запасами запасных частей, сравним физические запасы запасных частей с цифровым складированием и объясним, как вы можете использовать цифровые инструменты производства, такие как 3D-принтеры, для производства запасных частей по запросу.

Традиционный процесс управления запасами запасных частей включает в себя физический подсчет запасов и инвентаризацию запасных частей на складе или в производственном цеху. Менеджер следит за отсутствием товара на складе, логистикой и сроками доставки. Этот физический процесс подвержен человеческим ошибкам, которые могут привести к незапланированным простоям, потерям капитала и различным операционным проблемам.

Цифровизация предоставляет инструменты для оптимизации процессов управления физическими запасами и, в некоторых случаях, для решения операционных задач, с которыми сталкиваются эти процессы на складе или в производственном цеху.

Успешное внедрение оптимизированной системы управления запасами запасных частей начинается с принятия рекомендаций или рекомендаций, которым должны следовать все:

Систематическая классификация компонентов: Первым шагом к оптимизации запасов запасных частей является принятие или разработка метода классификации деталей.

Метод классификации должен учитывать компоненты, необходимые для технического обслуживания или ремонта критического оборудования. Два обычных метода классификации компонентов обычно используются для реализации процессов управления запасами запасных частей. Эти методы представляют собой аналитические процессы ABC и XYZ.

Метод классификации должен учитывать компоненты, необходимые для технического обслуживания или ремонта критического оборудования. Два обычных метода классификации компонентов обычно используются для реализации процессов управления запасами запасных частей. Эти методы представляют собой аналитические процессы ABC и XYZ.

Подход ABC-анализа придает важность компонентам с более высокими значениями расхода. Здесь потребительская стоимость относится к компонентам, которые расходуются гораздо быстрее, чем другие. При таком подходе запасным частям категории «А» присваивается более высокая потребительская стоимость по сравнению с В. Детали, обозначенные как С, имеют наименьшую потребительскую стоимость. Эта оценка дает менеджерам по запасам информацию, необходимую для создания запасов деталей с более высокой потребительской стоимостью. Анализ

XYZ используется для классификации запасных частей в соответствии с изменчивостью циклов их спроса. Например, детали X — это предметы, спрос на которые остается постоянным в течение производственных циклов или определенных периодов. Детали Y представляют собой детали с некоторой степенью вариации спроса, а спрос на детали Z испытывает наибольшие колебания, что затрудняет прогнозирование количества запасных частей Z на складе.

Детали Y представляют собой детали с некоторой степенью вариации спроса, а спрос на детали Z испытывает наибольшие колебания, что затрудняет прогнозирование количества запасных частей Z на складе.Оптимизация спецификации (BOM): Спецификация относится к структурированному списку всех материалов и компонентов, необходимых для создания продукта. Для технического обслуживания и ремонта обычная спецификация определяет запасные части, необходимые для ремонта производственного оборудования. Оптимизация спецификации начинается с реализации графика постоянного обновления запасов запасных частей в режиме реального времени. Оптимизация спецификации уменьшит неточности и обеспечит наличие запасных частей, необходимых для технического обслуживания и ремонта.

Внедрение процесса заказа на работу: Заказы на работу играют важную роль в определении того, что выходит из запасов запасных частей, дефицита и потребности в замене.

Сценарии, в которых происходят человеческие ошибки, такие как забывание подать формальный заказ на работу для бывших в употреблении деталей, могут привести к незапланированным простоям и проблемам с техническим обслуживанием в будущем. Внедрение процесса заказа на работу с использованием решений для цифровизации, таких как автоматическое планирование и отчетность, снижает количество человеческих ошибок и оптимизирует процесс заказа на работу.

Сценарии, в которых происходят человеческие ошибки, такие как забывание подать формальный заказ на работу для бывших в употреблении деталей, могут привести к незапланированным простоям и проблемам с техническим обслуживанием в будущем. Внедрение процесса заказа на работу с использованием решений для цифровизации, таких как автоматическое планирование и отчетность, снижает количество человеческих ошибок и оптимизирует процесс заказа на работу.Сосредоточьтесь на постоянном обучении сотрудников: Несмотря на самые лучшие намерения, ошибки случаются. Эти просчеты и ошибки записи можно уменьшить за счет внедрения цифровых инструментов управления запасами запасных частей и надлежащего обучения персонала, управляющего запасами. Программы обучения должны учитывать использование как физических, так и цифровых процессов управления запасами, чтобы сотрудники хорошо разбирались в использовании любого процесса или их гибрида.

Обеспечение доступности складских помещений: Ожидается, что процесс управления запасами будет поддерживать запас запасных частей и обеспечивать их доступность для сотрудников.

Централизованная инвентаризация обеспечивает четкий обзор запасных частей и их местонахождения, что повышает эффективность на рабочем месте.

Централизованная инвентаризация обеспечивает четкий обзор запасных частей и их местонахождения, что повышает эффективность на рабочем месте.Инвестируйте в систему управления запасами: Использование цифровых платформ расширяет возможности складов и производственных предприятий с помощью интуитивно понятных систем, автоматизирующих процесс управления запасами. Эти платформы оснащены такими функциями, как системы уведомлений и возможности анализа данных, которые реализуют многие из передовых решений, описанных выше. Возможности системы управления запасами также могут быть расширены в партнерстве с решениями IoT для отслеживания запасных частей (в том числе по цепочке поставок) и инструментов прогнозирования, которые предсказывают будущие потребности в запасных частях. Это гарантирует, что нехватку товара можно предсказать и устранить до того, как она произойдет.

Традиционно компании управляют физическими складами и складскими помещениями, предназначенными для жилья и поддержания больших запасов запасных частей до тех пор, пока они не потребуются. Эти складские запасы запасных частей занимают огромное пространство и требуют регулярного обслуживания, чтобы запасные части оставались в оптимальном состоянии до момента их использования. Управление пространством для хранения и физическими запасами деталей блокирует значительные финансовые ресурсы, которые можно было бы использовать более продуктивно в другом месте.

Эти складские запасы запасных частей занимают огромное пространство и требуют регулярного обслуживания, чтобы запасные части оставались в оптимальном состоянии до момента их использования. Управление пространством для хранения и физическими запасами деталей блокирует значительные финансовые ресурсы, которые можно было бы использовать более продуктивно в другом месте.

Компании, которые полагаются на запасные части у третьих лиц, также сталкиваются с другими проблемами, связанными с поддержанием актуальности запасов. Эти проблемы включают увеличение времени выполнения заказа, когда сторонний производитель сталкивается с повышенным спросом, простоем производства и, в крайних случаях, банкротством. Сбои в цепочке поставок, вызванные пандемией или политическими проблемами, могут привести к увеличению сроков поставки произведенных запасных частей. Минимальные объемы заказа также означают, что компаниям часто приходится заказывать больше деталей, чем прогнозируется спрос.

Цифровое складирование и цифровое производство запасных частей предлагают решения для решения этих проблем, связанных с физическим запасом запасных частей.

Цифровой склад — это цифровая платформа, на которой хранятся оцифрованные конструкции запасных частей и чертежи для производства этих конструкций по запросу. По сути, это цифровое хранилище файлов САПР, 3D-моделей и других чертежей, необходимых для производства деталей путем простой отправки цифрового файла на 3D-принтер или другой инструмент для цифрового производства на собственном предприятии или у поставщика услуг.

Цифровой склад может быть простой платформой онлайн-хранилища (Google Диск, Microsoft OneDrive, Dropbox, Bynder и т. д.), но на рынке также есть более сложные решения с более продвинутыми функциями, такими как категоризация, теги, фильтрация, расширенный поиск, и ссылки на поставщиков услуг.

Преимущества цифрового складирования и цифрового производства запасных частей включают:

Сокращение затрат: Уменьшая размер физических запасов, компании могут сократить капитальные затраты на хранение запасных частей и затраты на содержание обширных складских помещений.

Сокращение времени выполнения заказа: Сложные и длинные цепочки поставок для производства деталей и компонентов приводят к тому, что на доставку деталей часто требуются недели или месяцы, что делает процесс негибким и вынуждает компании добавлять значительный буфер для учета неопределенностей, связанных с прогнозированием. Напротив, инструменты цифрового производства могут производить новые партии деталей за несколько дней по запросу.

Устойчивость цепочки поставок: Недавний COVID-19Пандемия и война в Украине показали, что сложные цепочки поставок подвержены сбоям. Децентрализованное производство с цифровым производством снижает риски и приближает производство к конечному пользователю.

Нет минимального количества заказа: Традиционные процессы массового производства ориентированы на производство идентичных деталей в больших количествах для достижения эффекта масштаба, что может быть проблемой, когда запасные части требуются только в меньших объемах.

Инструменты цифрового производства не имеют минимального количества заказа и могут производить детали по запросу.

Инструменты цифрового производства не имеют минимального количества заказа и могут производить детали по запросу.Сокращение количества отходов: Детали, хранящиеся на складах, могут устаревать по мере изменения продукта, что приводит к чрезмерным отходам. Дизайны, хранящиеся на цифровых складах, могут иметь версии, постоянно обновляться и производиться только по запросу, что снижает количество отходов, а также углеродный след OEM-производителя.

Когда имеет смысл проводить физическую инвентаризацию, а когда создавать цифровой склад? Ответ в большинстве случаев состоит в том, чтобы иметь оба, чтобы максимизировать преимущества каждого подхода.

По словам профессора Жанетт Сонг, наличие некоторых деталей на складе и 3D-печать других по запросу оптимизирует процесс управления запасами запасных частей. Применение аналитических решений для прогнозирования спроса также гарантирует, что точное количество деталей находится на складе, а дальнейший спрос может быть удовлетворен с помощью цифрового производства.

Гибридный подход снижает затраты и потери, связанные с физическими запасами, при этом уравновешивая производственные ограничения, связанные с цифровыми запасами.

Например, рекомендуется иметь достаточный запас критически важных запасных частей. Детали больших объемов, вероятно, также всегда будут более рентабельными при производстве с использованием традиционных производственных инструментов, в то время как цифровое хранение и изготовление могут обеспечить значительную экономию при использовании запасных частей небольшого объема (~ 1–10 000 единиц). Материал, размеры деталей и другие функциональные характеристики также определяют наилучший метод производства и подход к учету определенных деталей. OEM-производителям также следует рассчитывать рентабельность инвестиций на основе различных факторов: морального износа, риска нехватки поставок, возможностей для сокращения запасов и т. д. Программные инструменты, такие как 3YOURMIND или Spare Parts 3D, могут помочь проанализировать запасы запасных частей и оценить потенциал каждой детали.

Наконец, гибридный подход также предлагает производителям более простой способ начать цифровизацию, продолжая полагаться на проверенные временем традиционные решения.

Информационный документ

В этом техническом документе представлена динамика затрат для реальных вариантов использования и представлены рекомендации по использованию SLS 3D-печати, литья под давлением или того и другого.

Загрузить информационный документ

Детали на цифровом складе должны быть представлены в виде цифровых файлов. Если ваша деталь или продукт были разработаны с использованием программного обеспечения САПР, то цифровой файл должен быть легко доступен.

Для старых запасных частей реверс-инжиниринг с помощью 3D-сканирования и 3D-моделирования — это инструменты, используемые для создания цифрового реестра запасных частей.

Реверс-инжиниринг — мощный метод воссоздания старых запасных частей.

Для начала компании могут использовать простую платформу онлайн-хранилища, использовать программное решение для цифрового хранилища или разработать полностью собственное решение. Для тех, кто планирует заказывать детали по запросу, некоторые поставщики услуг 3D-печати также предлагают цифровые складские решения.

Для тех, кто планирует заказывать детали по запросу, некоторые поставщики услуг 3D-печати также предлагают цифровые складские решения.

Веб-семинар

Посмотрите этот веб-семинар, чтобы узнать, как начать использовать 3D-сканирование для улучшения проектирования и производства деталей в сочетании с реверсивным проектированием САПР и 3D-печатью.

Посмотреть веб-семинар сейчас

Технологии 3D-печати или аддитивного производства (AM) позволяют создавать трехмерные детали из моделей автоматизированного проектирования (САПР) путем последовательного добавления материала слой за слоем до тех пор, пока не будет создана физическая деталь.

3D-печать десятилетиями использовалась повсеместно при создании прототипов и разработке продуктов. Теперь эта отработанная технология находит широкое применение в производстве. В процессе разработки продукта производители уже используют гибкость 3D-печати для производства внутренних инструментов, таких как приспособления, приспособления и другие вспомогательные средства, или даже инструментов для быстрого изготовления, таких как формы для литья под давлением или термоформования.

Последние достижения в области машин, материалов и программного обеспечения открывают возможности для производства высокоточных функциональных 3D-печатей, которые могут заменить детали для конечного использования — детали, которые продаются и используются конечным покупателем, — позволяя предприятиям предлагать инновационные продукты. выйти на рынок и сделать мелкое и среднее производство, наконец, доступным.

Информационный документ

В этом техническом документе представлены решения Formlabs для 3D-печати и материалов для производства деталей конечного назначения. Он документирует тематические исследования различных пользователей и включает результаты стресс-тестирования для проверки пригодности материалов для 3D-печати для конечных приложений.

Загрузить информационный документ

3D-принтеры чаще всего используются для производства пластиковых деталей — также доступны 3D-принтеры по металлу, но они стоят значительно дороже. Существует множество различных типов 3D-принтеров, наиболее распространенными процессами изготовления пластиковых деталей являются: селективное лазерное спекание (SLS), стереолитография (SLA) и моделирование методом наплавления (FDM).

Существует множество различных типов 3D-принтеров, наиболее распространенными процессами изготовления пластиковых деталей являются: селективное лазерное спекание (SLS), стереолитография (SLA) и моделирование методом наплавления (FDM).

В то время как для большинства традиционных производственных процессов требуется дорогостоящее промышленное оборудование, специальные помещения и квалифицированные операторы, 3D-печать также позволяет компаниям наладить собственное производство. Компактные настольные или настольные системы 3D-печати для создания пластиковых деталей доступны по цене и требуют очень мало места и не требуют специальных навыков, что позволяет профессиональным инженерам, дизайнерам и производителям сократить итерации и производственные циклы с месяцев до нескольких дней.

Удостоенный наград магазин по индивидуальному заказу автомобилей Ringbrothers изначально внедрил 3D-печать SLA в качестве инструмента для прототипирования, чтобы выполнять итерации быстрее и с меньшими затратами. С момента внедрения этой технологии они нашли способы использовать 3D-печать, чтобы повысить качество и креативность своей работы с деталями для конечного использования, включая запасные части для классических автомобилей.

С момента внедрения этой технологии они нашли способы использовать 3D-печать, чтобы повысить качество и креативность своей работы с деталями для конечного использования, включая запасные части для классических автомобилей.

Для проекта зеркала команда использовала 3D-печатные детали как часть окончательной сборки; деталь действовала как постоянное сборочное приспособление, прикрепленное к углеродной оболочке, к которой прикручиваются дополнительные детали. В другом случае команда использовала литой материал для 3D-печати, чтобы создать металлическую эмблему для индивидуального проекта автомобиля.

«Этот следующий уровень детализации был бы невозможен, если бы мы не смогли напечатать воск на 3D-принтере и заказать его отливку [нашим местным ювелиром], — сказал специалист по разработке продукта Мэтт Мозман.

Ashley Furniture, крупнейший в мире производитель мебели, внедряет на своих фабриках новые технологии, от 3D-печати до робототехники. На заводе Ashley Furniture в Аркадии, штат Висконсин, работают 700 напечатанных на 3D-принтере деталей, а также промышленные роботы и фрезерные станки с ЧПУ, от сборки до изготовления.

Помимо производственных вспомогательных средств, одним из наиболее практических применений являются запасные части для производственного цеха. Когда вакуумное стопорное кольцо для станка для двухточечного сверления нельзя было купить отдельно, единственным вариантом была покупка всего узла, что было дорого.

«Компания не стала бы продавать только кольцо, нам пришлось бы покупать всю капсулу за 700 долларов», — сказал инженер-технолог Брайан Конкель. «Вместо этого мы смогли отсканировать деталь в 3D, чтобы зафиксировать геометрию, и напечатать запасную часть за 1 доллар, чтобы наше буровое оборудование продолжало работать, без необходимости покупать полную сборку».

Вместо того, чтобы покупать полностью новый сборочный блок за 700 долларов, компания напечатала на 3D-принтере деталь, которую нужно было заменить, всего за 1 доллар.

Механический цех A&M Tool and Design начал использовать 3D-печать для производства функциональных деталей, таких как приспособления и некоторые детали конечного использования. Например, когда за два дня до крупной торговой выставки крестовина для одной из больших полировальных машин для линз была доставлена не того размера, компания Little быстро спроектировала и напечатала на 3D-принтере SLA замену нужного размера. Печатная муфта использовалась для привода двухсильного двигателя на шлифовальном станке.

Например, когда за два дня до крупной торговой выставки крестовина для одной из больших полировальных машин для линз была доставлена не того размера, компания Little быстро спроектировала и напечатала на 3D-принтере SLA замену нужного размера. Печатная муфта использовалась для привода двухсильного двигателя на шлифовальном станке.

Когда перед крупной торговой выставкой компания Little 3D напечатала новую крестовину для машины для полировки линз, заказанную на аутсорсинге, из прочного полимера для быстрой замены.

Tessy Plastics, контрактный производитель пластиковых деталей для отрасли здравоохранения, использовала 3D-принтер Fuse Series SLS для изготовления по запросу запасной системы шкива ремня ГРМ. В этом сценарии изменение требований заказчика в последнюю минуту привело бы к задержке производства на несколько дней, если бы использовались обычные производственные процессы. С помощью 3D-печати Tessy Plastics смогла быстро напечатать 3D-систему для замены, и концевая часть использовалась в течение нескольких недель.

Веб-семинар

Посмотрите этот веб-семинар, чтобы узнать, как с помощью 3D-печати быстро и экономично наладить производство деталей для конечного использования по индивидуальному заказу и мелкосерийное производство.

Посмотреть веб-семинар сейчас

Инструменты с числовым программным управлением (ЧПУ) — это субтрактивный производственный процесс. Они начинают с твердых блоков, стержней или стержней из пластика, металла или других материалов, которым придают форму путем удаления материала путем резки, сверления, сверления и шлифования.

Инструменты с ЧПУ включают обработку с ЧПУ, при которой материал удаляется либо с помощью вращающегося инструмента и неподвижной части (фрезерование), либо с помощью вращающейся детали с неподвижным инструментом (токарный станок). Лазерные резаки используют лазер для гравировки или резки широкого спектра материалов с высокой точностью. Водоструйные резаки используют воду, смешанную с абразивом, и высокое давление для резки практически любого материала. Фрезерные и токарные станки с ЧПУ могут иметь несколько осей, что позволяет им управлять более сложными конструкциями. Лазерные и гидроабразивные станки больше подходят для плоских деталей.

Фрезерные и токарные станки с ЧПУ могут иметь несколько осей, что позволяет им управлять более сложными конструкциями. Лазерные и гидроабразивные станки больше подходят для плоских деталей.

Инструменты с ЧПУ могут формовать детали из пластмасс, мягких металлов, твердых металлов (промышленные машины), дерева, акрила, камня, стекла и композитов. Они идеально подходят для производства нестандартных или мелкосерийных деталей конечного использования, конструкционных деталей и инструментов для широкого спектра отраслей промышленности.

По сравнению с инструментами для аддитивного производства, инструменты с ЧПУ более сложны в настройке и эксплуатации, а для некоторых материалов и конструкций могут потребоваться специальные инструменты, обращение, позиционирование и обработка. Это делает их более дорогостоящими для изготовления одноразовых деталей по сравнению с аддитивными процессами и лучше подходит для небольших производственных циклов. Механическая обработка идеально подходит для мелкосерийного производства, требующего жестких допусков и трудно поддающихся формованию геометрий, таких как шкивы, шестерни и втулки.

Процессы обработки имеют больше ограничений по геометрии детали, чем 3D-печать. При механической обработке стоимость детали увеличивается с увеличением сложности детали. Подрезы, проходы и элементы на нескольких поверхностях деталей увеличивают затраты. Процессы обработки требуют допусков на доступ к инструменту, а определенные геометрические формы, такие как изогнутые внутренние каналы, трудно или невозможно изготовить с помощью обычных методов вычитания.

| 3D-печать | Инструменты ЧПУ | ||||||

|---|---|---|---|---|---|---|---|

| Технологии | Селективное лазерное спекание (SLS), стереолитография (SLA), моделирование методом наплавления (FDM), 3D-печать металлов | Обработка с ЧПУ (фрезерная или токарная), лазерная резка, гидроабразивная резка | |||||

| Материалы | Пластмассы, металлы (ограниченно), силиконовые и резиноподобные детали | Пластмассы, металлы, дерево, акрил, камень, стекло и композиты | |||||

| Форма | Высокая степень свободы | Средняя степень свободы | |||||

| Время производства готовых деталей (в доме) | От одного до двух дней | От одного дня до недели | 3 7 Время цикла | ||||

| Стоимость установки | $ | $ $ | |||||

| Стоимость за деталь | 9 $ $0 9 $-$ $ 9029 |

Создание цифровой инвентаризации запасных частей — это экономичный способ снизить затраты на управление запасами.

Всего комментариев: 0