Изготовление мастер модели для литья: Изготовление мастер модели в Москве на заказ, производство форм для литья

Содержание

Мастер модель своими руками для снятия силиконовой формы для отливки гипсом

Что такое мастер-модель

Мастер-моделью называют образцовую деталь или изделие, которая используется для последующего ее копирования.

Например, вы решили украсить дом десятью фигурками. Можно десять раз вырезать их из дерева или слепить из пластилина, но, во-первых, это долго, во-вторых, крайне сложно сделать десять одинаковых фигурок. Гораздо проще сделать одну и затем скопировать ее.

Вот эта первая, «идеальная» фигурка и называется мастер-моделью.

Варианты использования мастер модели в гипсовой отрасли

Гипс простой в обработке, удобный и распространенный материал, замены которому пока не существует.

Он используется в строительстве, ювелирной и керамической отраслях, архитектуре, скульптуре и медицине..

Понадобятся мастер-модели для создания украшений, купажа, при производстве керамики или предметов интерьера: ваз, подставок. Скульптур и даже лепного декора.

Скульптур и даже лепного декора.

Разумеется, для разных нужд нужны разные мастер-модели и специальный гипс. Для стоматологии используется медицинский гипс (https://samaragips.ru/catalog/meditcinskii-gips/), и мастер-модель должна быть идеальна.

Совсем другого отношения требует гипс строительный(https://samaragips.ru/catalog/stroitelnyi-gips/). Хотя даже для создания украшений для дома, например, нескольких декоративных фигурок следует уделить много внимания мастер-модели.

Мастер модель своими руками

Существует много различных вариантов материала для мастер-модели, если вы намерены сделать ее самостоятельно.

Самые распространенные: пластилин или воск, глина, дерево или металл.

Мастер-модели из пластилина, воска и глины часто выбирают для «домашнего» производства. Материалы податливые и легко поддаются дополнительной обработке, то есть если у вас сразу не вышла эталонная модель, вы можете ее доработать.

Тем не менее именно это свойство многие мастера считают также и недостатком материалов: материал податлив и любая дополнительная обработка или неосторожность может испортить модель.

При работе с такими материалами используются наборы для ручной работы: напильники, лобзики, бормашины.

После завершения работы, пластилин и некоторые виды глины оставляют на несколько дней для затвердевания. Глина в основном обжигается в керамической печи (в домашних условиях иногда используются духовые плиты). И для пластилина, и для глины, и для воска нужно учитывать усадку материала после затвердевания или обжига.

С деревом работать немного сложнее. Для сложных или массивных форм нередко нужно использовать станки или создавать модель из нескольких частей при помощи инструментов, склеивая их между собой, обязательно подбирая клей и учитывая его особенности. Финальная обработка поверхности перед заливкой формы с одной стороны проще благодаря прочности материала, с другой – дольше по времени.

Металл особенно в домашних условиях требует обязательного использования специальных инструментов, нужен прокат материала, обработка на станке, отлив. Однако многие специалисты предпочитают работать именно с металлом из-за прочности изделий и минимальной внешней обработки.

Однако многие специалисты предпочитают работать именно с металлом из-за прочности изделий и минимальной внешней обработки.

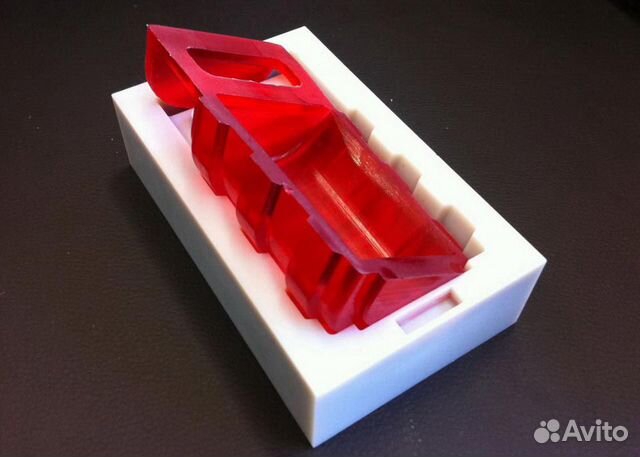

Мастер модель на 3д принтере

Из-за высоких требований к мастер-модели многие мастера, даже если речь идет об изделиях «для себя», прибегают к современным технологиям и печатают «эталон» на 3D принтерах или создают при помощи фрезерных станков с ЧПУ (числовое программное управление).

В обоих случаях перед работой понадобится 3D-модель изделия, то есть нужно или найти подходящую форму, или создать ее самому, или заказать у специалистов. Разумеется, такой способ дороже описанных выше.

Работа с 3D принтерами становится все популярнее благодаря скорости, простоте и высокой точности моделей, не требующих последующей обработки поверхности.

Для 3D печати используются воск, пластик, полимеры (гипсополимер, фотополимерная смола) или металлы. Выбор материала важен и зависит от ваших целей.

Например, воск или гипсополимер достаточно хрупкие, но позволяют делать очень точные модели. Эти материалы подходят для изготовления предметов искусства, маленьких фигурок, архитектурных элементов.

Эти материалы подходят для изготовления предметов искусства, маленьких фигурок, архитектурных элементов.

Пластик или фотополимерная смола прочнее, можно создавать более крупные модели, обычно используются для изготовления сувениров или прототипов каких-нибудь деталей, чтобы проверить их гибкость/прочность.

К металлу же прибегают, когда требуется крайне прочный или сложный по виду образец. Потому металл используется в инженерии или медицинском протезировании.

Почти все компании, занимающиеся 3D печатью, предлагают также и предварительное моделирование или помощь в нем.

Например:

https://www.cubicprints.ru/

https://can-touch.ru/

https://top3dshop.ru/

Мастер модель из готового изделия

Естественно вы можете использовать для литья и уже готовое изделие как в качестве 3D модели, так и для отливки «эталона». То есть для образца берется любая уже готова фигурка, деталь или форма и заливается силиконом. Существуют также специализированные сайты и форумы, где продаются самые разные подходящие изделия, а иногда уже и мастер-модели или даже услуги по их изготовлению.

Например:

https://www.livemaster.ru/

https://freelance.youdo.com/freelancers/frilanseri-3D-modelirovanie/

http://forum.rcdesign.ru/

Изготовление мастер моделей в Москве по демократичным ценам

Изготовление мастер модели на заказ – это самый первый и ответственный шаг от идеи к прототипу или готовому изделию. Качественная мастер модель, полностью повторяющая всю запланированную геометрию будущей детали, позволит вам получить матрицу, которая не потребует доработок, позволит сразу приступить к производству и будет иметь чистую поверхность.

На этапе проектирования и изготовления мастер модели, необходимо предусмотреть все тонкости и технические моменты производственного процесса будущих изделий, определиться с технологией производства оснастки, именно по этим факторам и выбирается материал будущей мастер модели, а также особенности изготовления.

Видео: изготовление мастер моделей чпу

Особенности мастер модели для изготовления форм

В большинстве случаев изготовление мастер модели для производства формвыполняется из:

- Модельных пластиков плит.

Модельные пластики значительно дороже по стоимости, но более просты в постобработке. Они имеют различную плотность, более высокую термостойкость и более стабильные параметры чем МДФ. При этом материал не боится влажности, позволяет получить очень качественную поверхность. Модельные пластиковые плиты можно фрезеровать даже с тонкими стенками. Например применяя изготовление мастер моделей для стеклопластика.

- МДФ плит.

МДФ – самый дешёвый материал, позволяющий быстро набрать нужную толщину заготовки, прост в первичной обработке. При этом имеет следующие недостатки: низкая термостойкость и достаточно сложная постобработка. МДФ – пористый материал, после фрезеровки он требует пропитки стабилизирующими и порозаполняющими составами, что в свою очередь приводит к необходимости ручной доводки поверхности.

- Алюминия методом фрезеровки на ЧПУ станках.

Изготовление металлической мастер модели лишено практически всех минусов кроме веса, стоимости материала и обработки. Часто из металла фрезеруют не мастер модель, а уже готовую матрицу, она имеет высокую надежность, стабильные параметры в широком диапазоне температур.

Часто из металла фрезеруют не мастер модель, а уже готовую матрицу, она имеет высокую надежность, стабильные параметры в широком диапазоне температур.

Почему изготовление мастер моделей (Москва и МО) стоит заказать у нас?

Преимущества нашего сервиса

Изготовление мастер моделей матриц на станках с ЧПУ – один из видов нашей деятельности. Богатый практический опыт позволяет выполнять работу качественно и быстро. Предлагаем услуги полного цикла производства, не только по чертежам и 3D-моделям, но и по техническому заданию, эскизам, чертежам, описаниям, видеороликам и даже по фото от заказчика. Мы поможем с выбором материала, проектированием и выполним «под ключ» изготовление мастер модели для производства форм. Работа проводиться по такому алгоритму:

- Получаем и обсуждаем техническое задание.

- Подготавливаем 3D модель для фрезеровки.

- Фрезеруем мастер модель.

- Производим постобработку поверхности.

- Отправляем готовую работу заказчику.

Выбирая нашу команду как подрядчика, вы получаете не только качественное изготовление мастер модели для литья на ЧПУ, но и экспертное мнение людей по истине увлеченных своей работой.

Если вас заинтересовало изготовление мастер моделей, цена вас приятно удивит!

Оставьте заявку на консультацию!

И получите оценку стоимости вашей задачи!

| Оставить заявку |

Создание постоянных мастеров для изготовления пресс-форм

В этой статье основное внимание уделяется изготовлению твердых резиновых или пластиковых копий оригинальных мастеров. Есть ряд

веские причины для создания «постоянных мастеров» оригиналов:

- Некоторые оригинальные мастера (например, из камня) могут легко сломаться или раскрошиться.

- Многократное использование оригинальных шаблонов требует повторного нанесения герметиков, разделительных составов

и зачеканка.- Если вы производите формы в больших объемах, несколько одинаковых мастеров позволяют производить несколько форм.

одновременно.

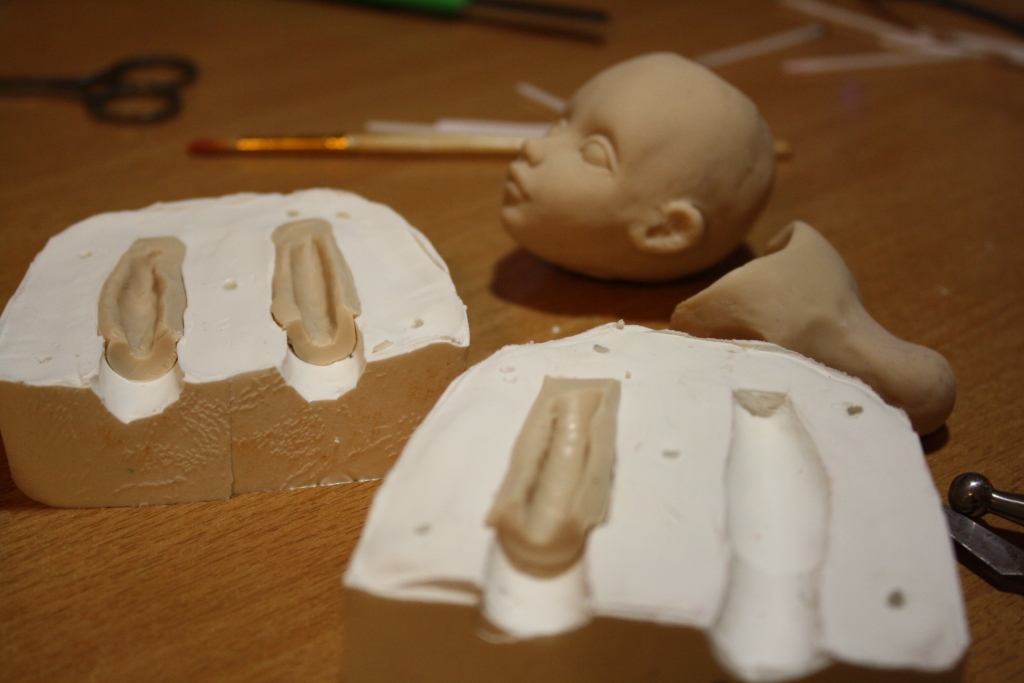

Как сделать копии оригинала-мастера

В этом примере мы сосредоточимся на мастере-шаблоне, состоящем из нескольких

бок о бок камни, прикрепленные к плинтусу. Этот мастер предназначен для создания многогнездной пресс-формы.

Чтобы создать мастер-дубликат этих камней из шпона, мы решили использовать твердый полиуретановый каучук:

Поли 75-80

Жидкая резина .

По шкале твердости по Шору Poly 75-80 соответствует шкале А с показателем 80. Это твердый материал, но он не сломается, если его

падает с полки, например.

Полиуретановые пластмассы серии Poly 15 также очень популярны.

для этого использования.

Шаг 1. Подготовка существующей формы

Форма, изображенная ниже, изготовлена из жидкой резины Poly 74-20. Он был вылит на облицовочный камень

Мастер, изображенный выше, был сделан несколько лет назад (учебное пособие по изготовлению формы для облицовочного камня см.

Канал YouTube).

Поместите форму на плинтус. В этом уроке мы используем ламинированную древесностружечную плиту.

Чтобы подготовить пресс-форму, сначала очистите ее от пыли и мусора.

выходит с мастер-копией. Денатурированный спирт является хорошим очищающим растворителем, но следует соблюдать осторожность из-за

его воспламеняемость. На тряпку или полотенце нанесите денатурат и протрите форму.

Загерметизируйте края формы, чтобы литейная резина не стекала под нее. Как правило,

заклеиваем края разогретой пластилиновой глиной; Однако,

эта конкретная форма на протяжении многих лет подвергалась воздействию большого количества разделительного агента, и глина

трудность приклеивания непосредственно резины.

Наносим горячий клей на края и разглаживаем шпателем.

Затем поверх клея наносим подогретый пластилин и разглаживаем.

Этап 2: Изготовление опалубки

Сооружение опоки для заливки литейного материала в существующую форму и поверх нее.

Перед монтажом стенок опоки распылите разделительное средство на открытые плинтусы и очистите их сухой щеткой.

кисть (будет труднее добраться, когда стены будут построены). Материал литья – полиуретан.

резина, поэтому Pol-Ease ® 2300 Используется разделительный агент.

Соберите стенки коробки формы и закрепите их. Мы используем меламин-ламинированную древесностружечную плиту для

стены и закрепите их вместе с помощью С-образных зажимов.

В этом случае готовый мастер-дубликат будет иметь встроенные стенки, поэтому форма

выровнены на 1/2 дюйма за пределы внешних стен существующей формы. Большим преимуществом встроенных стен является то, что

нет необходимости создавать зону сдерживания вокруг постоянного мастера каждый раз, когда изготавливается форма.

Для предотвращения подъема или «плавания» стенок формы при заливке резины мы

прикрепите их к плинтусу с помощью шурупов.

Замажьте внешние края формы глиной, чтобы резина не вытекала (горячий клей или

чеканка тоже работает).

Также уплотните внутренние углы формы.

Шаг 3: Нанесите разделительный состав на существующую форму

Очень тщательно покройте существующую полиуретановую форму разделительным составом Pol-Ease 2300.

Жидкий полиуретановый каучук легко прилипает к отвержденному полиуретановому каучуку, поэтому необходимо тщательно покрыть

плесень.

Растушуйте разделительный состав сухой кистью, чтобы обеспечить равномерное покрытие.

Шаг 4. Расчет количества необходимого литейного материала

Чтобы рассчитать количество литейного материала, необходимого для изготовления дубликата мастера, используйте следующий расчет:

- Определите объем опоки х Н»).

В этом расчете учтите не менее 1/2″ пространства.

В этом расчете учтите не менее 1/2″ пространства.

над верхней частью существующей формы. - Вычтите объем существующей формы из объема коробки формы.

- Возьмите результат этого расчета и разделите на удельный объем литейного материала (удельный

объем Poly 75-80 составляет 26 дюймов³/фунт). Этот окончательный результат представляет собой количество каучука (фунты), необходимое для завершения

дубликат мастера.

Шаг 5. Отмерьте, смешайте и залейте жидкую резину

Poly 75-80 Liquid Rubber имеет соотношение смешивания 2A:1B

время 45 минут и время извлечения из формы 16 часов.

Отмерьте Часть B на цифровых весах (сначала мы наливаем Часть B в контейнер для смешивания

потому что он имеет более низкую вязкость и с меньшей вероятностью прилипает к стенкам контейнера для смешивания).

Отмерьте Часть А на весах.

Тщательно перемешайте каучук, соскребая несколько раз со стенок и дна емкости для смешивания.

раз. Смешивание по схеме «восьмерка» также является хорошей техникой. Мы используем Poly Paddle для смешивания резины.

Тщательно перемешав, залейте каучук в один угол формы и дайте ему

подниматься.

Залить резину в резину; избегайте заливки непосредственно в форму.

Резина должна выступать не менее чем на 1/2″ над верхней частью формы.

Чтобы устранить пузырьки воздуха на поверхности, распылите разделительный агент Pol-Ease 2300 на

поверхности резины сразу после заливки.

Перед извлечением из формы дайте резине высохнуть в течение 16 часов. Окончательные свойства отверждения

достигнут примерно через 7 дней; тем не менее, формы можно использовать с осторожностью после отверждения в течение 24–48 часов.

Шаг 6. Извлечение формы

Выкрутите винты из плинтуса, а затем снимите стенки коробки формы; шпатель может быть полезен для стены

удаление.

При необходимости переверните форму, чтобы ее было легче снять.

Осторожно отсоедините края формы от нового шаблона, прежде чем снимать всю

вещь.

Готовый стационарный мастер со встроенными защитными стенками:

При необходимости обрежьте края.

Шаг 7. Изготовление новой формы

Чтобы создать новую форму этого мастера, сначала выберите соответствующую резину формы. Мы выбрали жидкость Poly 74-20

резина (та же резина, что и оригинальная форма) для этого урока.

Poly 74-20 — мягкий полиуретановый каучук (по Шору A20) с соотношением компонентов смеси 1A:2B; очень популярен для облицовочного камня

Приложения.

Нанесите подходящее разделительное средство (например, разделительное средство Pol-Ease 2300) на шаблон и очистите его сухой кистью.

Отмерьте, перемешайте и налейте каучук Poly 74-20 на/в новый каучук Poly 75-80.

мастер.

Извлечение из формы через 16 часов.

Руководство для начинающих по изготовлению пресс-форм и литью

Мы можем напечатать на 3D-принтере много разных вещей, и не все из них должны быть конечными продуктами. Вместо этого мы могли бы изготовить различные инструменты, шаблоны, контейнеры… или литейные формы . Именно этот вариант и является темой нашей текущей статьи. Мы покажем вам, как отливать такие материалы, как воск или мыло, в домашних условиях с помощью легкодоступных инструментов.

Наша цель — доказать, что литье из силиконовых форм намного проще, чем может показаться на первый взгляд. Мои собственные попытки включали некоторые пробы и ошибки, прежде чем я научился правильным методам. Поэтому я надеюсь, что теперь смогу помочь другим сэкономить материал, время и силы.

Примечание: На рисунках ниже показано, что в качестве рабочей площадки я использовал старый печатный лист PEI. У этого нет специальной цели, вместо этого используйте что угодно другое — не рискуйте повредить свой идеальный лист для печати 🙂

У этого нет специальной цели, вместо этого используйте что угодно другое — не рискуйте повредить свой идеальный лист для печати 🙂

Материал для изготовления формы

Для создания формы мы будем использовать двухкомпонентный силиконовый каучук конденсационного отверждения. В нашем случае это продукт местного чешского производства под названием Lukopren N Super, но есть много аналогичных продуктов, которые вы, вероятно, можете найти по всему миру, например, Smooth-on, силиконы ACC, RTV и т. д.

Lukopren состоит из части A (сам силикон) и части B (отвердитель/активатор) и отверждается при комнатной температуре примерно через 24 часа . Время отверждения зависит от количества отвердителя и температуры окружающей среды.

Полученная форма имеет стабильную форму и устойчива как к химическому, так и к термическому воздействию. Вы можете использовать его для литья многих материалов, включая полиуретан , эпоксид, полиэстер, гипс, бетон, цемент, воск, низкоплавкие сплавы или мыло . Этот формовочный материал подходит как для небольших, детализированных слепков, так и для крупных объектов (например, статуй). Вакуумный насос не требуется из-за отличной текучести и низкой вязкости. Силиконовый каучук можно как наливать, так и наносить кистью (с добавлением в смесь загустителя), хотя есть и лучшие варианты нанесения кистью, например, Smooth-on, упомянутый выше.

Этот формовочный материал подходит как для небольших, детализированных слепков, так и для крупных объектов (например, статуй). Вакуумный насос не требуется из-за отличной текучести и низкой вязкости. Силиконовый каучук можно как наливать, так и наносить кистью (с добавлением в смесь загустителя), хотя есть и лучшие варианты нанесения кистью, например, Smooth-on, упомянутый выше.

Металлическое литье будет подробно описано в нашей следующей статье, посвященной ювелирному делу и применению в стоматологии.

Модель

Для получения качественной отливки, в первую очередь, нужна качественная мастер-модель для создания формы.

Разработка такой модели может быть утомительной и требует некоторого терпения и внимания к деталям, особенно если вы новичок в приложениях для 3D-моделирования. Вы можете вообще пропустить эту часть, просто загрузив готовую модель из базы данных в Интернете, например, с www.prusaprinters.org.

Будьте осторожны с так называемыми выступами – контурами модели, имеющими более острый угол (90°) по отношению к плоскости разъема пресс-формы. Другими словами, если вы посмотрите на пресс-форму прямо сверху, вы должны увидеть всю внутреннюю поверхность , ничего не спрятанного «за углом». Эти выступы могут позже привести к застреванию мастер-модели или окончательной отливки в форме. К счастью, одним из больших преимуществ силиконовой резины является ее эластичность — она немного деформируется, когда мы сгибаем и скручиваем ее, чтобы вынуть готовый слепок. Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму.

Другими словами, если вы посмотрите на пресс-форму прямо сверху, вы должны увидеть всю внутреннюю поверхность , ничего не спрятанного «за углом». Эти выступы могут позже привести к застреванию мастер-модели или окончательной отливки в форме. К счастью, одним из больших преимуществ силиконовой резины является ее эластичность — она немного деформируется, когда мы сгибаем и скручиваем ее, чтобы вынуть готовый слепок. Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму.

Если мы используем метод так называемого литья по выплавляемым моделям, нам, конечно, вообще не нужно беспокоиться о выступах, потому что мы не вынимаем модель, она разрушается внутри формы. .

Для изготовления форм из силиконовой резины в качестве эталонной модели подходит любой непористый материал. Это означает, что вы можете использовать 3D-печать из нити или смолы. Напечатать слои не проблема (с точки зрения извлечения из формы), но они, конечно, будут видны на готовой отливке. значит печать из смолы больше подходит — я использовал принтер Original Prusa SL1.

Напечатать слои не проблема (с точки зрения извлечения из формы), но они, конечно, будут видны на готовой отливке. значит печать из смолы больше подходит — я использовал принтер Original Prusa SL1.

Для литья по выплавляемым моделям доступны специальные литейные смолы, которые можно полностью расплавить или выжечь из формы. Более подробная информация об этом методе также будет в следующей статье.

Мастер, напечатанный на 3D-принтере, гораздо более расходный материал, чем изготовленный вручную. В худшем случае, если мы каким-то образом повредим его во время нашей первой попытки изготовления пресс-формы, мы всегда сможем напечатать его заново.

Тщательно осмотрите поверхность мастер-модели, прежде чем использовать ее для изготовления пресс-форм. Справьтесь с любыми небольшими дефектами, потертостями, заглушками поддержки или даже отпечатками пальцев! В противном случае все эти поверхностные дефекты будут скопированы в конечную отливку!

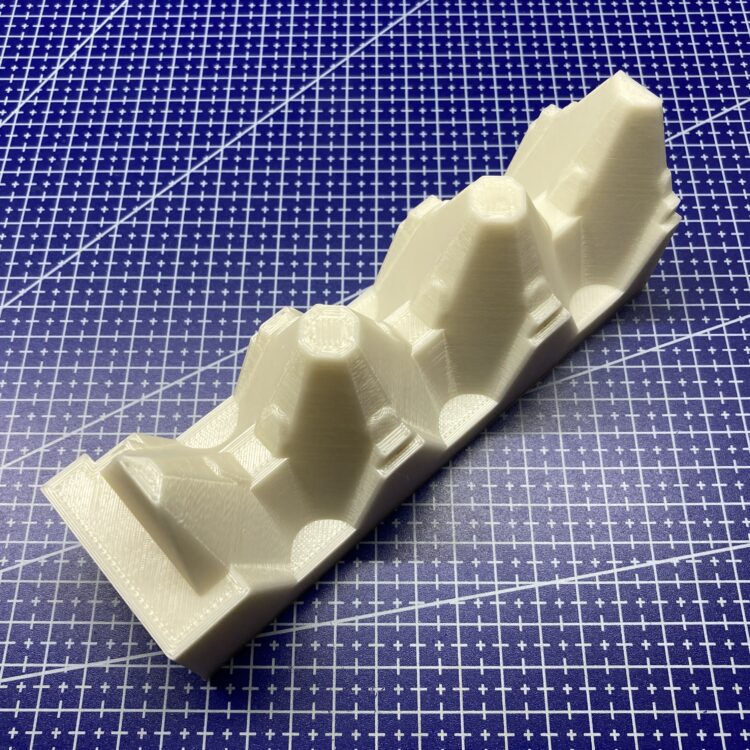

Окончательная подготовка к изготовлению пресс-формы

Перед изготовлением собственно пресс-формы, состоящей из двух частей, нам необходимо выложить ее разделяющую плоскость . Заливочный канал и вентиляционные отверстия в форме мы прорежем позже, перед самой отливкой.

Заливочный канал и вентиляционные отверстия в форме мы прорежем позже, перед самой отливкой.

Разделяющая плоскость будет создана следующим образом: втолкните мастер-модель в пластилин до предполагаемого уровня разделительной плоскости (конечно, она не обязательно должна быть строго горизонтальной).

Чтобы позже можно было правильно выровнять обе половины пресс-формы, создайте так называемые регистрационные ключи .

Это могут быть простые отверстия, сделанные ручкой щетки, прорезанные канавки – все, что может нарушить гладкую поверхность, что может привести к скольжению половинок формы.

Нам также предстоит создать внешнюю оболочку, которая будет удерживать жидкий силикон внутри и не даст ему разлиться по всему столу. Изучив несколько тупиков с использованием кубиков Lego или различных блоков, соединенных клеевым пистолетом, мы нашли простое, чистое, но не столь очевидное (хм…) решение — мы напечатали его на 3D-принтере Original Prusa i3 MK3S: ). 4 стенки по периметру сделали корпус достаточно прочным.

4 стенки по периметру сделали корпус достаточно прочным.

Все внутреннее пространство, т.е. внутренние стенки корпуса, поверхность пластилина и мастер-модели, должны быть покрыты разделительной смазкой , в противном случае позже мы не сможем извлечь мастер модель из формы.

Теперь давайте создадим нижнюю половину пресс-формы. Залейте силиконовую смесь с добавлением отвердителя/активатора (согласно инструкции) в угол раковины с достаточной высоты (не менее 10 см / 4 дюйма). Пусть силикон растечется и заполнит все закоулки самостоятельно.

Дайте силикону как следует высохнуть, затем снимите нижнюю половину формы с корпуса и осторожно очистите всю модельную глину.

Когда форма и мастер-модель полностью очистятся, снова покройте их разделительным составом, чтобы верхняя половина формы не прилипла к нижней. Еще раз влейте силиконовую смесь и создайте остальную часть формы.

Теперь форма готова, и мы можем снять мастер-модель и отложить ее в сторону.

Литейный материал заливается в форму через разливочный канал . Его размер имеет решающее значение для качества литья (если мы не используем метод центробежного литья). Для большинства материалов, кроме металла, длина должна быть не менее 3–5 см (2 дюйма). Для материалов с худшей текучестью, таких как гипс, бетон или воск, ширина канала должна быть не менее 3 см (1,2 дюйма), в противном случае ширины 1 см (0,5 дюйма) должно быть достаточно.

Вы также должны вырезать хотя бы один воздухоотводчик , чтобы воздух быстрее вышел из формы. Такие вентиляционные отверстия всегда должны располагаться выше точки, где сливной канал встречается с полостью модели, а также во всех местах, где могут образоваться воздушные карманы. Для правильной процедуры литья характерно, что все вентиляционные отверстия также полностью отлиты (заполнены литым материалом).

Процесс литья

У нас есть готовая форма, включая разливочный канал и вентиляционные отверстия. Обратите внимание, что пресс-форму можно использовать несколько раз , вы можете получить до 30-50 слепков, в зависимости от того, насколько детализированы контуры.

Теперь самое время кастинга. Опять же, мы используем разделительный состав для покрытия внутренних поверхностей формы — убедитесь, что вы действительно тщательно, иначе отливка может прилипнуть к форме.

Будем отливать мыло и воск .

Для литья мыла нам нужно сначала разжижать материал, нагревая его . Вы можете использовать обычную микроволновую печь с максимальными настройками примерно на одну минуту (зависит от мощности микроволн и того, какой именно мыльный материал вы используете). Чтобы быть в безопасности, мы рекомендуем проверять ситуацию каждые 30 секунд.

Плотно скрепите обе половины формы скотчем.

Всего комментариев: 0