Азотированные изделия обладают повышенной стойкостью против: Исследование износостойкости поверхностного слоя азоторованной стали 38х2мюа

Содержание

Азотирование / Химико-термическая обработка / Конспекты / Учебные материалы

Ниже приведены источники, использованные при составлении конспекта по теме «Азотирование»

Лекции по курсу «Материаловедение». Лекция 15. Химико-термическая обработка стали: цементация, азотирование,

нитроцементация и диффузионная металлизация.

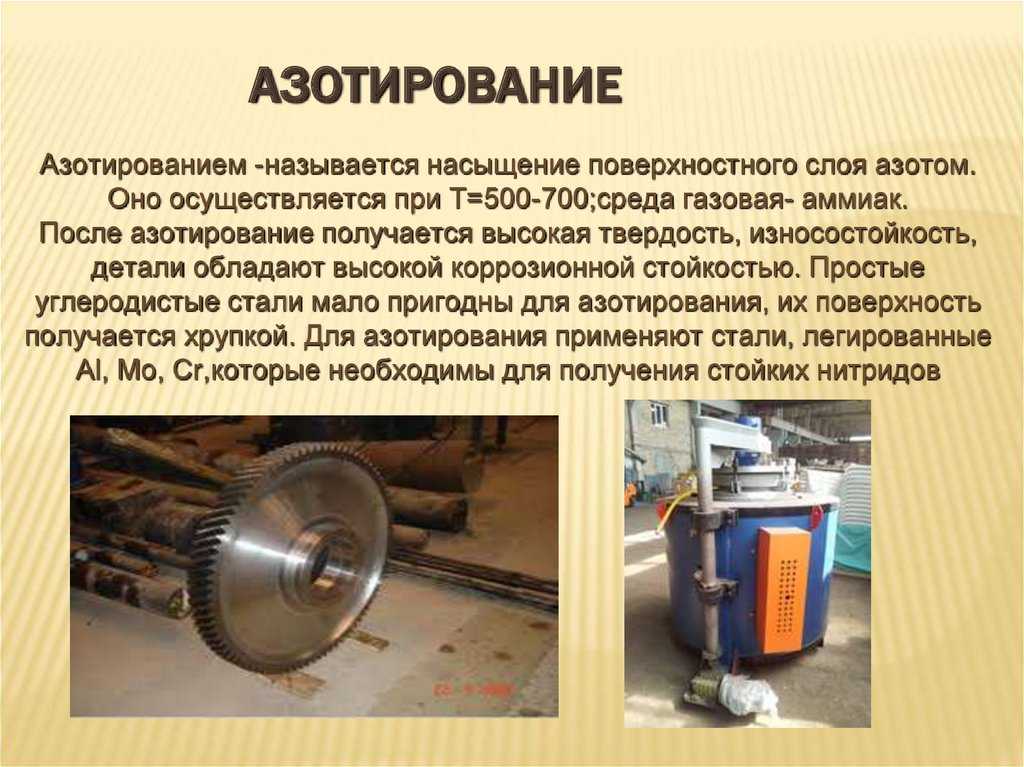

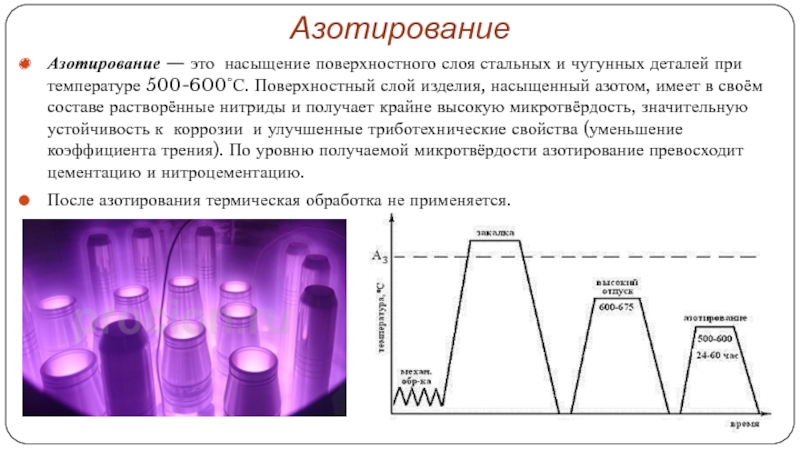

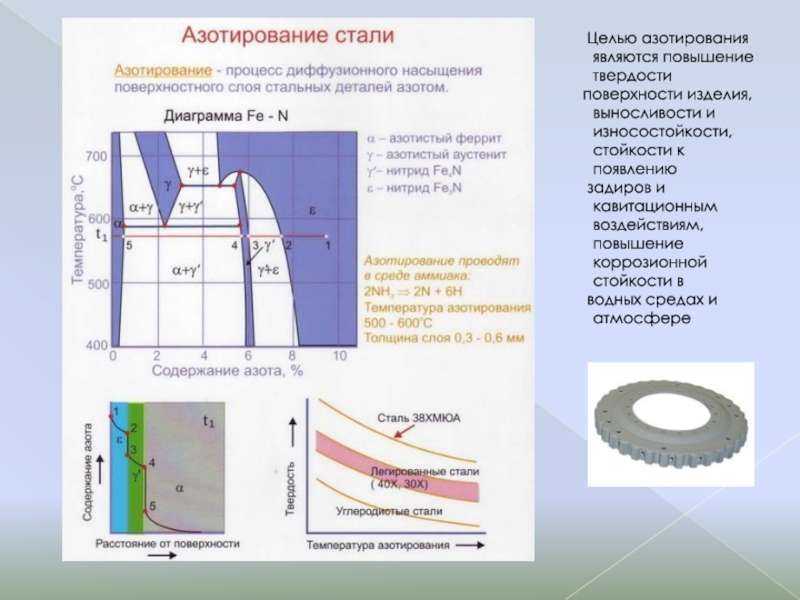

Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом.

При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость.

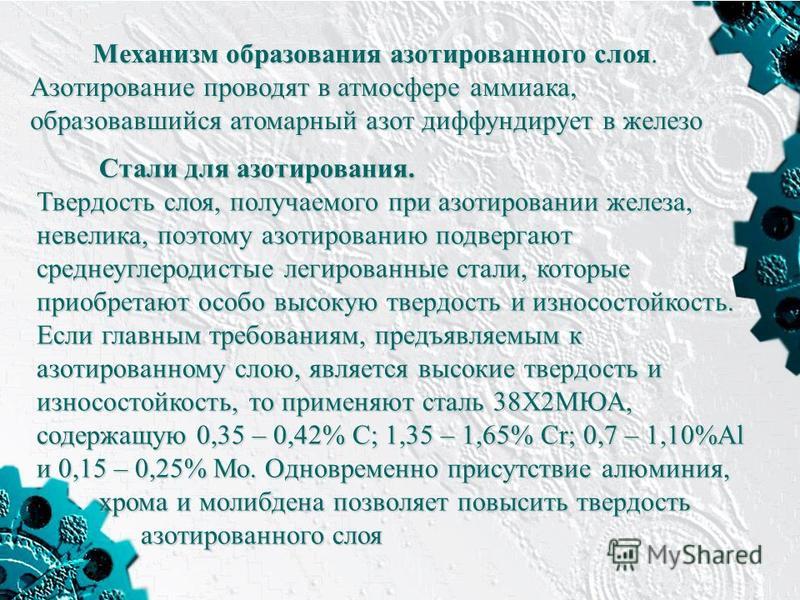

При азотировании изделия загружают в герметичные печи, куда поступает аммиак Nh4 с определенной скоростью. При нагреве аммиак диссоциирует по реакции Nh4>2N+3N2. Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

…

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью.

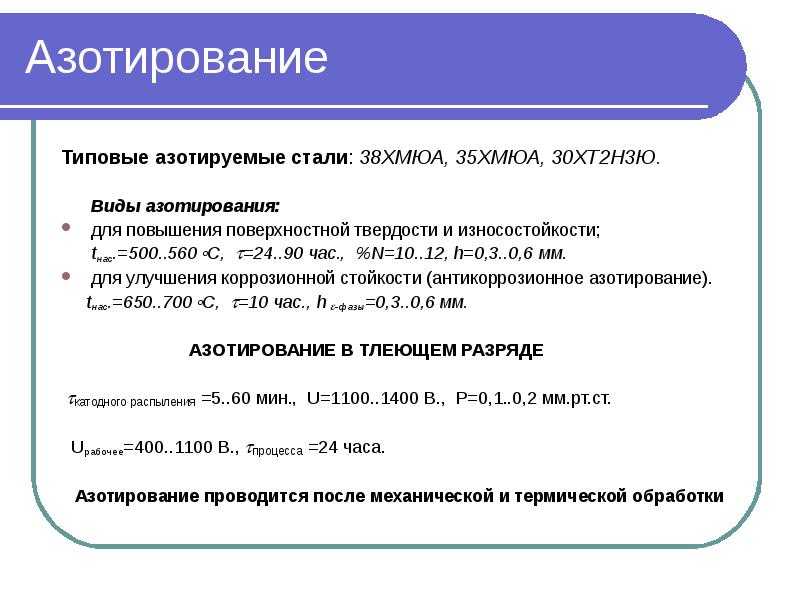

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

…

В зависимости от условий работы деталей различают азотирование:

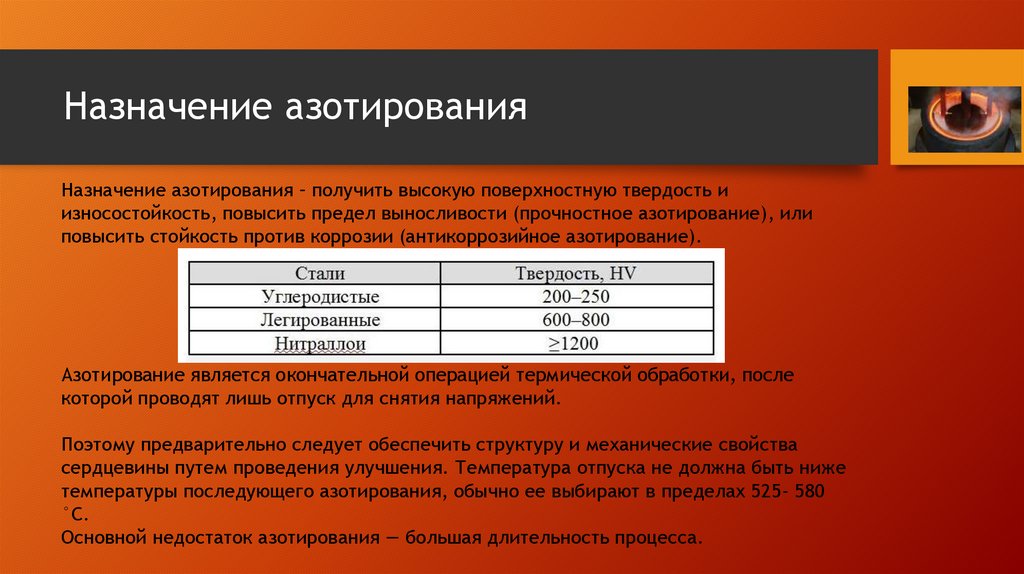

— для повышения поверхностной твердости и износостойкости;

— для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500…560°С в течение 24…90 часов, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10 – 12%, толщина слоя (h) – 0,3 – 0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

…

Антикоррозионное азотирование проводят и для легированных и для углеродистых сталей. Температура проведения азотирования – 650…700°С, продолжительность процесса – 10 часов.

…

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском).

my.profmetal.com.ua

Температура азотирования 520-550ºС, т.е. она не высокая, так как растворимость азота в феррите вполне достаточная. Поэтому азотирование можно проводить после окончаний термообработки, например, после закалки и высокого отпуска.

Поэтому азотирование можно проводить после окончаний термообработки, например, после закалки и высокого отпуска.

Это позволяет подвергать азотированию уже готовые детали, прошедшие обработку резанием, шлифованием, т.е. не требуется оставлять припуски на окончательную обработку как при цементации. Низкая температура азотирования не позволяет получить глубокого насыщения поверхностей. Поэтому обычная толщина азотированного слоя 0,3 – 0,5 мм, а продолжительность процесса в 2 – 3 раза превышает продолжительность цементации.

…

По сравнению с цементацией азотирование имеет преимущество и недостатки.

Преимущества:

1. Проводится после окончательной термообработки, поэтому не требует дополнительных припусков.

2. Более высокая твердость и износостойкость.

3. Более высокая коррозионная стойкость.

…

Недостатки:

1. Более тонкий слой.

2. Более длительный процесс, требующий сложного оборудования, производительность меньше.

Ю. М. Лахтин. Металловедение и термическая обработка металлов. Учебник для вузов. 3-е изд. М. «Металлургия», 1983. 360с.

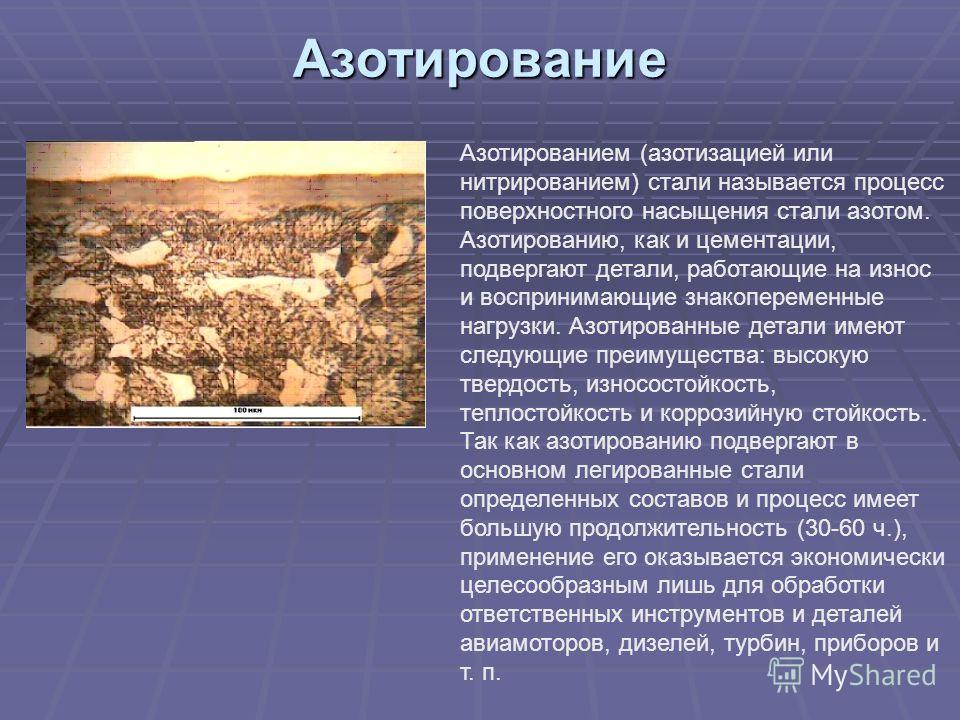

Азотированием называют процесс диффузионного насыщения поверхностного слоя стали азотом при нагреве ее до 500 – 650°С в аммиаке.

Азотирование повышает твердость поверхностного слоя детали, его износостойкость, предел выносливости и сопротивление коррозии в атмосфере, воде, паре и т.д. Твердость азотированного слоя стали выше, чем цементованного и сохраняется при нагреве до высоких температур (450 – 550°С), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200 – 225°С.

…

Легирующие элементы уменьшают толщину азотированного слоя, но резко повышают твердость на поверхности и по его сечению.

…

Поэтому азотированию подвергают легированные стали, содержащие Cr, V, Mo и др. элементы. Часто азотируют сталь38Х2МЮА (0,38% С, 1,5% Cr, 0,9% Al и 0,2% Mo), содержащую алюминий и обеспечивающую очень высокую твердость на поверхности – HV 1000 – HV 1200 (10 000 – 12 000 МПа).

…

Износостойкость азотированной стали выше, чем цементованной и закаленной. В азотированном слое возникают остаточные напряжения сжатия, величина которых на поверхности составляет 600 – 800 МПа. Это повышает предел выносливости и переносит очаг усталостного разрушения под азотированный слой. Предел выносливости гладких образцов возрастает на 30 – 40%, а при наличии концентраторов напряжений (острых надрезов) более чем на 100%. Контактная усталостная прочность у азотированной стали ниже, чем у цементованной. Азотирование повышает сопротивление стали кавитационной эрозии.

…

Технология процесса азотирования

1. Предварительная термическая обработка заготовки. Эта операция состоит из закалки и высокого отпуска стали для получения повышенной прочности и вязкости в сердцевине изделия. Отпуск проводят при высокой температуре 600 – 675°С, превышающей максимальную температуру последующего азотирования и обеспечивающей получение твердости, при которой сталь можно обрабатывать резанием. Структура стали после этого отпуска – сорбит.

Структура стали после этого отпуска – сорбит.

2. Механическая обработка деталей, а также шлифование, которое придает окончательные размеры детали.

3. Защита участков, не подлежащих азотированию, нанесением тонкого слоя (10 – 15 мкм) олова электролитическим методом или жидкого стекла. Олово при температуре азотирования расплавляется на поверхности стали в виде тонкой не проницаемой для азота пленки.

4. Азотирование.

5. Окончательное шлифование или доводка изделия.

Термообработка изделий

Дополнительные услуги: |

|

Температура, °С | Цвета каления | Температура, °С | Цвета каления |

1600 | Ослепительно бело-голубой | 850 | Светло-красный |

1400 | Ярко-белый | 800 | Светло-вишневый |

1200 | Желто-белый | 750 | Вишнево-красный |

1100 | Светло-белый | 600 | Средне-вишневый |

1000 | Лимонно-желтый | 550 | Темно-вишневый |

950 | Ярко-красный | 500 | Темно-красный |

900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

Бледно-желтый | 210 | — |

Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

Желтый | 230 | Тоже |

Темно-желтый | 240 | Чеканы для чеканки по литью |

Коричневый | 255 | — |

Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

Фиолетовый | 285 | Зубила для обработки стали |

Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

Светло-синий | 325 | — |

Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Антикоррозионная обработка изделий после термической обработки

После термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 – 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу.

В таком виде изделия могут храниться длительное время

Закажите продукцию и услуги по телефону +7 (343-9) 39-97-79

или отправьте онлайн заявку

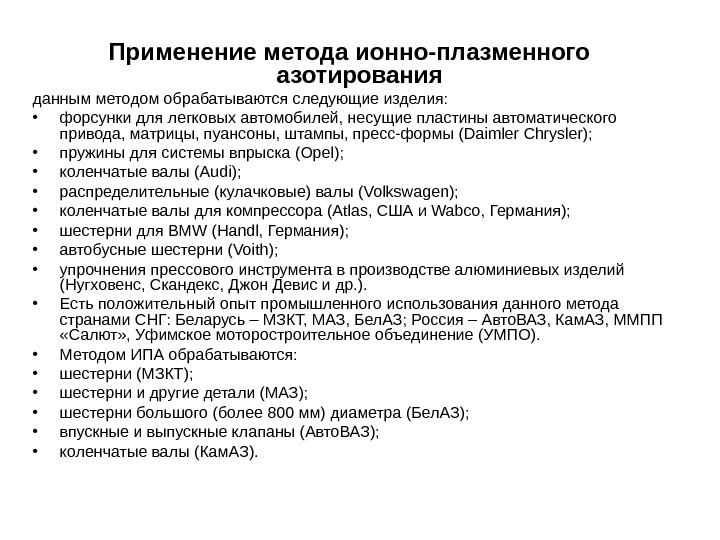

Преимущества азотирования и нитроцементации

Азотирование (N) и нитроцементация (NC) представляют собой термохимическую обработку, при которой азот и углерод проникают в поверхность металлов. Азотирование применяют для черных, титановых, алюминиевых и молибденовых сплавов, а чаще всего для низкоуглеродистых, низколегированных сталей. Нитроцементация используется только для ферросплавов. Они улучшают поверхностные свойства металлических компонентов и инструментов, такие как устойчивость к истиранию и коррозии, а также повышают усталостную прочность.

Азотирование — длительный процесс, который, в зависимости от требований к глубине слоя, может занять от 4 до 60 часов и более. Нитроцементация намного быстрее и занимает от 0,5 до 6 часов. Количество обрабатываемых деталей (масса загрузки) может влиять на то, сколько времени требуется печи для достижения требуемой температуры, но не влияет на время азотирования/выдержки.

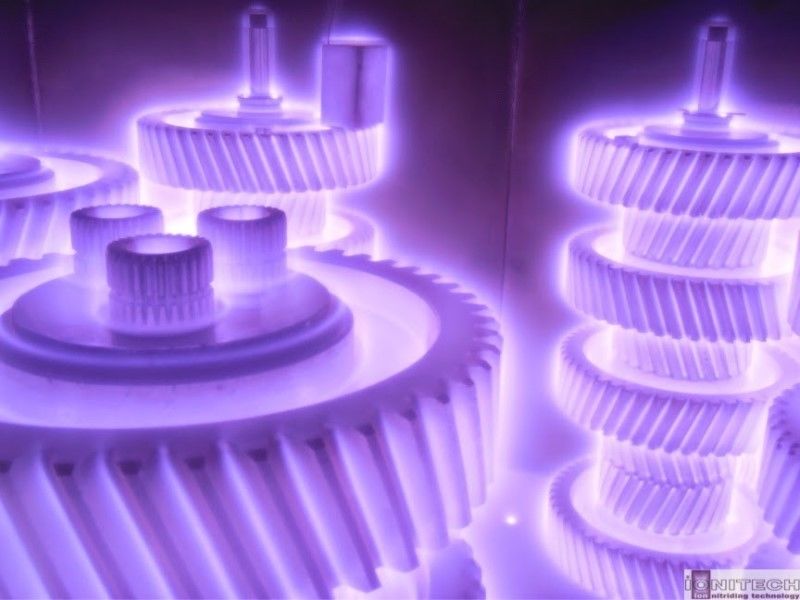

Плазменное азотирование производится в вакуумной камере, которая служит анодом, а азотируемая деталь – коленчатый вал – катодом. Ионы азота бомбардируют деталь и образуют активный азот, который вступает в реакцию с поверхностью и диффундирует в сталь. Плазменно-тлеющий разряд окружает нагрузку и его можно увидеть через иллюминатор.

Процессы повышают поверхностную твердость обработанных деталей. Например, типичная начальная твердость стали составляет около 30 HRc. После обработки оно может достигать 1200 HV или 72 HRc для нержавеющих сталей и Nitralloy 135 M. Процессы также повышают сопротивление истиранию и износу, а также улучшают свойства при изгибе и/или контактной усталости. Например, азотирование увеличило усталостную прочность при изгибе 3% Cr-Mo с 480 до 840 МПа (улучшение на 75%). А наработка до разрушения деталей подшипников из стали М50 на контактную усталость качения увеличилась в 10 раз. Эти процессы также снижают коэффициент трения детали. Процессы также образуют тонкий, устойчивый к коррозии слой оксида железа/магнетита, который значительно повышает коррозионную стойкость.

Поверхностно-зависимые свойства компонентов, такие как сопротивление изгибу, кручению и контактной усталости при качении, увеличиваются. Многие из улучшений поверхности связаны с повышенными сжимающими напряжениями. Это связано с увеличением удельного объема стали на поверхности из-за диффузии азота.

Плазменное азотирование можно использовать для упрочнения длинных деталей, таких как этот стальной вал, поскольку оно обеспечивает равномерную диффузию азота по всей детали.

Азотирование обычно проводят при температуре от 450 до 520°C, а нитроцементацию при температуре от 540 до 580°C. Эти обработки ниже температур отпуска или снятия напряжения стали, которые превышают 600°C. Следовательно, процессы вызывают небольшие искажения или не вызывают их вообще.

Азотированный слой изнашивается со временем в зависимости от контактного напряжения. Он выдерживает температуры до 400ºC, но это зависит от типа стали. Стали с повышенным содержанием хромомолибдена и ванадия обладают наибольшей термостойкостью. Азотированные детали имеют гораздо более высокую термостойкость, чем науглероженные стали. Низкие температуры не влияют на азотированные слои, если сама сталь не становится хрупкой.

Азотированные детали имеют гораздо более высокую термостойкость, чем науглероженные стали. Низкие температуры не влияют на азотированные слои, если сама сталь не становится хрупкой.

На этом графике показано распределение твердости азотированной стали 4340. На микрофотографии вставки слева показан азотированный слой.

Наиболее эффективными и известными методами такой обработки являются плазменно-газовое азотирование или нитроцементация. Если требуется сплошная обработка детали, следует использовать газовые методы, так как газ попадает на все поверхности деталей. Если требуется только частичное упрочнение, предпочтение отдается плазменным методам, поскольку техники могут защитить выбранные поверхности, такие как резьба или тонкие срезы, чтобы предотвратить их хрупкость. Это легко сделать с помощью механической маскировки, исключающей контакт плазмы с поверхностями.

Но компоненты из нержавеющей стали обычно лучше обрабатываются с помощью плазменного процесса, поскольку он эффективен для активации поверхности. Во время плазменной обработки ионы бомбардируют обработанную нержавеющую сталь и распыляют природный хром. Это облегчает поглощение и диффузию азота поверхностью стали. С другой стороны, газовые методы требуют добавления активирующих агентов, таких как коррозионно-активные кислоты, в богатый азотом газ. Кислоты удаляют оксиды хрома путем химической реакции на поверхности.

Во время плазменной обработки ионы бомбардируют обработанную нержавеющую сталь и распыляют природный хром. Это облегчает поглощение и диффузию азота поверхностью стали. С другой стороны, газовые методы требуют добавления активирующих агентов, таких как коррозионно-активные кислоты, в богатый азотом газ. Кислоты удаляют оксиды хрома путем химической реакции на поверхности.

Спеченные автомобильные изделия с низкой плотностью, такие как синхронизаторы ступиц, направляющие для насосов, компоненты турбокомпрессоров и арматура, а также используемые в других отраслях промышленности, ограничиваются обработкой на основе плазмы. Это связано с тем, что при газовом азотировании используется богатый азотом аммиак, газ, который может проникать через весь объем детали. Это вызывает внутреннее азотирование и хрупкость.

В большинстве случаев азотирование можно рассматривать как заключительную операцию. Полировка после азотирования применяется, если требуется сверхнизкая шероховатость поверхности. Азотирование не меняет массы деталей, но они могут немного увеличиваться — примерно на 0,001—0,005 мм при диаметре около 50—80 мм. Рост предсказуем и повторяем.

Азотирование не меняет массы деталей, но они могут немного увеличиваться — примерно на 0,001—0,005 мм при диаметре около 50—80 мм. Рост предсказуем и повторяем.

Как плазменное, так и газовое азотирование стали более популярными в последние несколько лет и во многих случаях вытесняют сквозную закалку и науглероживание, которые проводятся при температурах, достаточно высоких для изменения размера обрабатываемых деталей.

Это написали Эдвард Ролински (старший научный сотрудник) и Майк Вуд (президент) из Advanced Heat Treatment Corp. Если у вас есть какие-либо вопросы относительно термообработки, пожалуйста, обращайтесь к ним по телефону 319-232-5221 .

Улучшает ли азотирование коррозионные и износостойкие свойства нержавеющей стали, изготовленной присадочным способом?

С появлением аддитивного производства важно, чтобы материалы были эквивалентны традиционным методам производства, поскольку конечный продукт по-прежнему должен быть совместим с теплоносителем на установках, где они используются в качестве теплоносителя. В этой статье обсуждаются недавние исследования, связанные с низкотемпературным азотированием в попытке добиться еще лучших свойств поверхности нержавеющей стали AM.

В этой статье обсуждаются недавние исследования, связанные с низкотемпературным азотированием в попытке добиться еще лучших свойств поверхности нержавеющей стали AM.

Многие промышленные процессы требуют стабильного источника тепла для производства конечных продуктов. Жидкие теплоносители (HTF) обычно используются в таких процессах в качестве теплоносителей, и производителям доступен ряд вариантов, таких как пар и жидкости на минеральной основе, такие как Globaltherm M. Исторически пар использовался в качестве HTF в 1900-х годах, когда основное средство поддержания достаточной вязкости материалов, таких как нефтяные остатки и воски, чтобы они могли течь, и это позволяло использовать их в нефтяной и химической промышленности. Потребность в более высоких температурах привела к внедрению минеральных жидкостей, поскольку их можно было использовать при температурах до 316°C (600°F) [1]. Однако верхняя температура — это только одна характеристика жидкости, а также необходимо учитывать более низкую температуру и способность контролировать температуру жидкости во всем ее рабочем диапазоне [1]. Например, Глобалтерм М имеет рабочую температуру от минус 10°С (14°F) до 320°С (608°F), поэтому имеет более широкий температурный диапазон, чем пар, и прокачиваемость при отрицательных температурах (до минимальное значение минус-10°C [14°F]), что может быть полезным и выгодным в некоторых промышленных процессах.

Например, Глобалтерм М имеет рабочую температуру от минус 10°С (14°F) до 320°С (608°F), поэтому имеет более широкий температурный диапазон, чем пар, и прокачиваемость при отрицательных температурах (до минимальное значение минус-10°C [14°F]), что может быть полезным и выгодным в некоторых промышленных процессах.

Еще одним важным аспектом при использовании теплоносителя является его совместимость с системой, в которой он будет использоваться. Действительно, как и теплоноситель, конструкционные материалы, используемые в системе, должны быть стабильными при высоких и низких температурах и быть устойчивыми к коррозия. Они также должны демонстрировать эти свойства при наполнении HTF. Большинство жидкостей не вызывают коррозии обычных металлов и сплавов, используемых в системе. Аустенитные нержавеющие стали широко используются в промышленности из-за их стойкости к износу и коррозии. С появлением аддитивного производства (AM) важно, чтобы материалы были эквивалентны традиционным методам производства, поскольку конечный продукт AM из нержавеющей стали по-прежнему должен быть совместим с HTF на заводах, где они используются в качестве теплоносителя. .

.

Аустенитная нержавеющая сталь

Существует 57 отдельных и различных коммерческих составов, определенных Американским институтом чугуна и стали в качестве стандартных типов [2] и представляющих собой аустенитные нержавеющие стали, которые содержат хром-никель-марганцевые и хромо-никелевые составы, например 304, 304L (обозначает низкоуглеродистую версию), 309S, 310S (обозначает кремниевую версию, 316, 316, 316L, 317, 317L) и широко используются в химической, пищевой, медицинской и других отраслях промышленности по более широкому кругу причин. (См. рис. 1), включая тот факт, что они известны своей устойчивостью к коррозии. Относительно низкие механические свойства и износостойкость этих сталей ограничивают их широкое применение, поэтому они особенно интересны с точки зрения поверхностного упрочнения.

Рисунок 1: Десять веских причин для использования нержавеющих сталей в теплообменном оборудовании [2].

Существует ряд аустенитных нержавеющих сталей, которые считаются нержавеющими сталями общего назначения. Однако в этой группе есть множество вариантов с явными преимуществами для промышленного применения. Например, AISI 316L, изготовленная с использованием традиционных производственных технологий, таких как литье, имеет высокое содержание молибдена и обеспечивает повышенную стойкость по сравнению с другими нержавеющими сталями, такими как AISI 304, к химическим агентам, вызывающим точечную коррозию (например, хлориды, фотографические растворы, сульфиты). растворы, гипохлориты) [2]. Кожухотрубные теплообменники уже давно изготавливаются из нержавеющей стали. В некоторых типах кожухотрубных теплообменников используется AISI 316L. Преимущество этого материала заключается в меньшем содержании углерода по сравнению с AISI 304, что сводит к минимуму осаждение карбида в зоне сварки [2]. В дополнение к этим преимуществам есть некоторые недостатки, такие как относительно высокие затраты на механическую обработку, трудоемкое изготовление и использование в сложных конструкциях, что делает его интересной целью для аддитивного производства.

Однако в этой группе есть множество вариантов с явными преимуществами для промышленного применения. Например, AISI 316L, изготовленная с использованием традиционных производственных технологий, таких как литье, имеет высокое содержание молибдена и обеспечивает повышенную стойкость по сравнению с другими нержавеющими сталями, такими как AISI 304, к химическим агентам, вызывающим точечную коррозию (например, хлориды, фотографические растворы, сульфиты). растворы, гипохлориты) [2]. Кожухотрубные теплообменники уже давно изготавливаются из нержавеющей стали. В некоторых типах кожухотрубных теплообменников используется AISI 316L. Преимущество этого материала заключается в меньшем содержании углерода по сравнению с AISI 304, что сводит к минимуму осаждение карбида в зоне сварки [2]. В дополнение к этим преимуществам есть некоторые недостатки, такие как относительно высокие затраты на механическую обработку, трудоемкое изготовление и использование в сложных конструкциях, что делает его интересной целью для аддитивного производства.

Аддитивное производство нержавеющей стали 316L

Метод аддитивного производства эффективно включает послойное формование с использованием порошка или проволоки в качестве сырья и лазерного или электронного луча для создания тепла [3]. Большая часть исследований на сегодняшний день была сосредоточена на положительном влиянии термической обработки на износостойкость и коррозионную стойкость 316L, изготовленного AM, с целью улучшения свойств материала до значений, эквивалентных свойствам 316L, изготовленного традиционным способом AISI.

Одной из основных проблем метода аддитивной сварки является то, что он приводит к возникновению остаточных напряжений, снижающих механические свойства нержавеющей стали. Они также имеют эффект домино, поскольку влияют на размер нержавеющей стали. Однако это необходимо сопоставить с потенциалом снижения себестоимости производства и повышения гибкости производства (как с точки зрения местоположения, так и с точки зрения готовой продукции).

Плазменное (ионное) азотирование

Это постпроизводственный метод и один из подходов к упрочнению поверхности нержавеющей стали, поэтому он может представлять интерес для аддитивных нержавеющих сталей. Азотирование используется для упрочнения поверхности путем формирования двух слоев на поверхности стали: составного слоя и диффузионной зоны. Внешний составной слой состоит из нитридов железа ε и/или γ′ и формируется на поверхности стали. Глубокая и более толстая диффузионная зона простирается в ферритовую матрицу, где азот растворен в междоузлиях, и этот слой определяет прочность закаленной поверхности. Недавние исследования были сосредоточены на последующей обработке AM 316L с использованием низкотемпературного азотирования в попытке добиться еще лучших свойств обработанной поверхности.

Сталь 316L, полученная присадкой, и последующая обработка низкотемпературным плазменным азотированием

Недавно Годек и его коллеги [4] провели сравнительное исследование для оценки влияния азотирования на твердость, износостойкость и коррозионную стойкость сталей AISI 316L и AM 316L.

Результаты испытаний на твердость

Нитридный слой на верхней части материала состоит из S-фазы и, по оценкам, имеет толщину от 13 до 16 мкм. Испытание на микротвердость по Виккерсу показало, что нитридный слой AM 316L + азотирование (N) был тверже, чем AISI 316L (1454 против 119).4 в нулевое время соответственно) (см. рис. 2). Он также показывает явное уменьшение на границе и под границей нитридного слоя. На более глубоких уровнях (т. е. от 50 до 250 мкм на рис. 2) можно определить твердость объемного материала, и видно, что объемная твердость AM 316L выше (т. е. 260 HV0,01 на глубине 100 мкм [оценочная глубина диффузионного слоя]), чем AISI 316L (200 HV0,01 на той же глубине).

Рис. 2: Профиль микротвердости HV0,01 по глубине для образцов из нитрида AM и нержавеющей стали 316L. Адаптировано из [4]: Слой нитрида представляет собой слой толщиной от 3 до 4 мкм на верхней поверхности.

Результаты испытаний на износ

Используемое испытание представляло собой испытание на износ скольжением с использованием конфигурации сухого скольжения шарика по плоской поверхности. Шар диаметром 32 мм изготовлен из стали 100Cr6. Он проверяет адгезионный и абразивный износ на основе измерений объема износа и расчетов стационарного коэффициента трения. Рисунок 3 показывает, что общая износостойкость была хуже для AM 316L, чем для AISI 316L, с более высоким объемом износа и трением. Также ясно, что азотирование улучшает износостойкость за счет снижения трения и значительного уменьшения объема потерь во время испытаний. После азотирования показатели износостойкости улучшились, но обработка по-прежнему благоприятствовала стали AISI 316L. Из этих испытаний авторы отметили, что «Различия в объемах износа всех азотированных образцов показывают, что нитридный слой на образце АМ несколько менее износостойкий, скорее всего, из-за высокой плотности дислокаций, оставшихся после азотирования. ”

Шар диаметром 32 мм изготовлен из стали 100Cr6. Он проверяет адгезионный и абразивный износ на основе измерений объема износа и расчетов стационарного коэффициента трения. Рисунок 3 показывает, что общая износостойкость была хуже для AM 316L, чем для AISI 316L, с более высоким объемом износа и трением. Также ясно, что азотирование улучшает износостойкость за счет снижения трения и значительного уменьшения объема потерь во время испытаний. После азотирования показатели износостойкости улучшились, но обработка по-прежнему благоприятствовала стали AISI 316L. Из этих испытаний авторы отметили, что «Различия в объемах износа всех азотированных образцов показывают, что нитридный слой на образце АМ несколько менее износостойкий, скорее всего, из-за высокой плотности дислокаций, оставшихся после азотирования. ”

Рис. 3. Объем износа (верхняя панель) и коэффициент трения (нижняя панель) противошарика из 100Cr6, скользящего по образцам из нержавеющей стали AM (±N) и 316L (±N) [4].

Результаты испытаний на коррозию

Результаты испытаний на коррозию были рассчитаны с использованием потенциодинамических измерений. Сравнение материалов показало, что скорость коррозии для AM 316L была ниже, чем для AISI 316L (таблица 1), и что после азотирования наблюдалось небольшое увеличение скорости для AM 316L и заметное снижение для AISI 316L, что авторы объясняют улучшенные барьерные свойства, обеспечиваемые процессом азотирования.

Сравнение материалов показало, что скорость коррозии для AM 316L была ниже, чем для AISI 316L (таблица 1), и что после азотирования наблюдалось небольшое увеличение скорости для AM 316L и заметное снижение для AISI 316L, что авторы объясняют улучшенные барьерные свойства, обеспечиваемые процессом азотирования.

Таблица 1: Электрохимические параметры, определенные потенциодинамическими измерениями для образцов из нержавеющей стали AM (±N) и 316L (±N).

Актуальность для сектора HTF

Основной вывод, относящийся к сектору теплопередачи, касается твердости, износа и коррозии материала AM (+N) по сравнению с коммерчески доступными материалами AISI 316L. Материал AM (±N) имел лучшую твердость, чем AISI 316L; он имел аналогичные фрикционно-износные свойства и несколько (в случае АМ+Н) худшие показатели объемного износа; и лучшую коррозионную стойкость (т.е. AM ± N), чем его коммерческий аналог. Эти результаты особенно актуальны для сектора HTF с точки зрения совместимости, а также с точки зрения обеспечения эквивалентных характеристик материалов. Такие результаты важны, поскольку одним из основных факторов, вызывающих усталость и старение системы HTF, является деградация HTF. Действительно, использование при высокой температуре приводит к естественному термическому разложению жидкости, что можно обнаружить по образованию короткоцепочечных и длинноцепочечных углеводородов. В некоторых системах воздействие воздуха также может ускорить старение теплоносителя, что проявляется в увеличении кислотности жидкости и коррозии системы. Еще одним фактором, который может оказывать влияние, является образование частиц износа, которые могут накапливаться в теплоносителе и приводить к внутреннему износу трубопровода и нагреву в системе теплоносителя. Таким образом, на основе AM 316L обеспечение производительности, эквивалентной AISI 316L, является важным фактором для будущих исследований в области HTF и для потенциального коммерческого использования.

Такие результаты важны, поскольку одним из основных факторов, вызывающих усталость и старение системы HTF, является деградация HTF. Действительно, использование при высокой температуре приводит к естественному термическому разложению жидкости, что можно обнаружить по образованию короткоцепочечных и длинноцепочечных углеводородов. В некоторых системах воздействие воздуха также может ускорить старение теплоносителя, что проявляется в увеличении кислотности жидкости и коррозии системы. Еще одним фактором, который может оказывать влияние, является образование частиц износа, которые могут накапливаться в теплоносителе и приводить к внутреннему износу трубопровода и нагреву в системе теплоносителя. Таким образом, на основе AM 316L обеспечение производительности, эквивалентной AISI 316L, является важным фактором для будущих исследований в области HTF и для потенциального коммерческого использования.

Библиография

- Anon. Относительные достоинства и ограничения систем обогрева с использованием теплоносителя, электрического и парового обогрева.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов.

Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов. Термомеханическая обработка позволяет получить сталь высокой прочности (до

Термомеханическая обработка позволяет получить сталь высокой прочности (до

Всего комментариев: 0