Азотированные изделия обладают повышенной стойкостью против: Исследование износостойкости поверхностного слоя азоторованной стали 38х2мюа

Содержание

Азотирование / Химико-термическая обработка / Конспекты / Учебные материалы

Ниже приведены источники, использованные при составлении конспекта по теме «Азотирование»

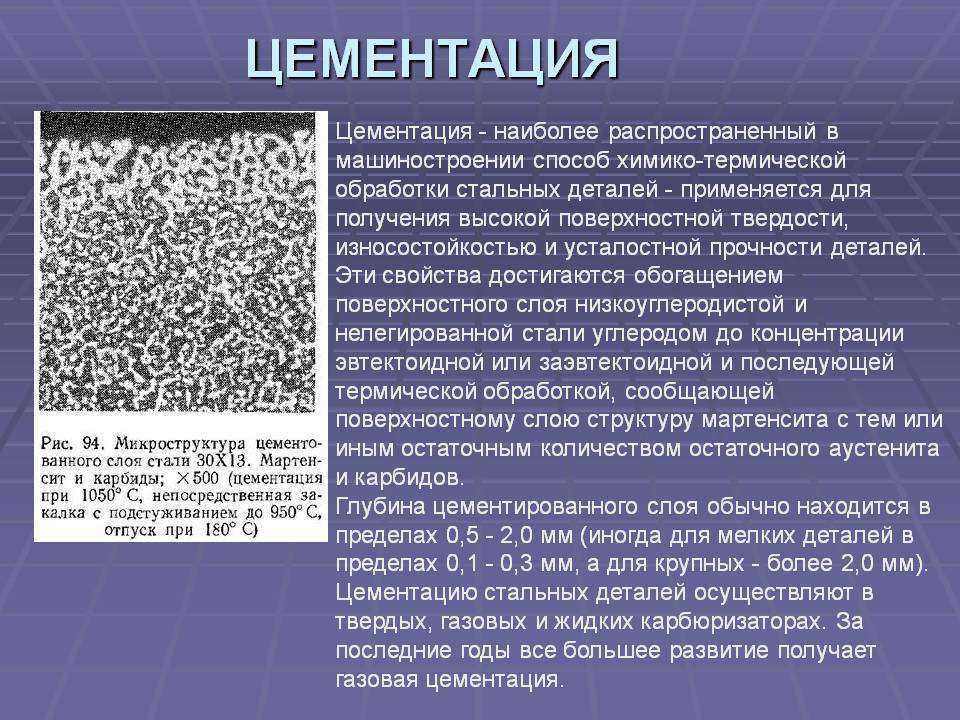

Лекции по курсу «Материаловедение». Лекция 15. Химико-термическая обработка стали: цементация, азотирование,

нитроцементация и диффузионная металлизация.

Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом.

При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость.

При азотировании изделия загружают в герметичные печи, куда поступает аммиак Nh4 с определенной скоростью. При нагреве аммиак диссоциирует по реакции Nh4>2N+3N2. Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

…

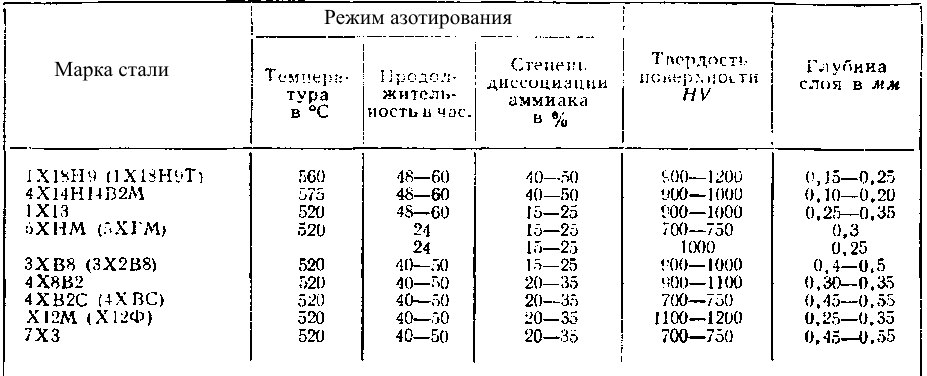

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

…

В зависимости от условий работы деталей различают азотирование:

— для повышения поверхностной твердости и износостойкости;

— для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500…560°С в течение 24…90 часов, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10 – 12%, толщина слоя (h) – 0,3 – 0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

…

Антикоррозионное азотирование проводят и для легированных и для углеродистых сталей. Температура проведения азотирования – 650…700°С, продолжительность процесса – 10 часов.

…

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском).

my.profmetal.com.ua

Температура азотирования 520-550ºС, т.е. она не высокая, так как растворимость азота в феррите вполне достаточная. Поэтому азотирование можно проводить после окончаний термообработки, например, после закалки и высокого отпуска.

Поэтому азотирование можно проводить после окончаний термообработки, например, после закалки и высокого отпуска.

Это позволяет подвергать азотированию уже готовые детали, прошедшие обработку резанием, шлифованием, т.е. не требуется оставлять припуски на окончательную обработку как при цементации. Низкая температура азотирования не позволяет получить глубокого насыщения поверхностей. Поэтому обычная толщина азотированного слоя 0,3 – 0,5 мм, а продолжительность процесса в 2 – 3 раза превышает продолжительность цементации.

…

По сравнению с цементацией азотирование имеет преимущество и недостатки.

Преимущества:

1. Проводится после окончательной термообработки, поэтому не требует дополнительных припусков.

2. Более высокая твердость и износостойкость.

3. Более высокая коррозионная стойкость.

…

Недостатки:

1. Более тонкий слой.

2. Более длительный процесс, требующий сложного оборудования, производительность меньше.

Ю. М. Лахтин. Металловедение и термическая обработка металлов. Учебник для вузов. 3-е изд. М. «Металлургия», 1983. 360с.

Азотированием называют процесс диффузионного насыщения поверхностного слоя стали азотом при нагреве ее до 500 – 650°С в аммиаке.

Азотирование повышает твердость поверхностного слоя детали, его износостойкость, предел выносливости и сопротивление коррозии в атмосфере, воде, паре и т.д. Твердость азотированного слоя стали выше, чем цементованного и сохраняется при нагреве до высоких температур (450 – 550°С), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200 – 225°С.

…

Легирующие элементы уменьшают толщину азотированного слоя, но резко повышают твердость на поверхности и по его сечению.

…

Поэтому азотированию подвергают легированные стали, содержащие Cr, V, Mo и др. элементы. Часто азотируют сталь38Х2МЮА (0,38% С, 1,5% Cr, 0,9% Al и 0,2% Mo), содержащую алюминий и обеспечивающую очень высокую твердость на поверхности – HV 1000 – HV 1200 (10 000 – 12 000 МПа).

…

Износостойкость азотированной стали выше, чем цементованной и закаленной. В азотированном слое возникают остаточные напряжения сжатия, величина которых на поверхности составляет 600 – 800 МПа. Это повышает предел выносливости и переносит очаг усталостного разрушения под азотированный слой. Предел выносливости гладких образцов возрастает на 30 – 40%, а при наличии концентраторов напряжений (острых надрезов) более чем на 100%. Контактная усталостная прочность у азотированной стали ниже, чем у цементованной. Азотирование повышает сопротивление стали кавитационной эрозии.

…

Технология процесса азотирования

1. Предварительная термическая обработка заготовки. Эта операция состоит из закалки и высокого отпуска стали для получения повышенной прочности и вязкости в сердцевине изделия. Отпуск проводят при высокой температуре 600 – 675°С, превышающей максимальную температуру последующего азотирования и обеспечивающей получение твердости, при которой сталь можно обрабатывать резанием. Структура стали после этого отпуска – сорбит.

Структура стали после этого отпуска – сорбит.

2. Механическая обработка деталей, а также шлифование, которое придает окончательные размеры детали.

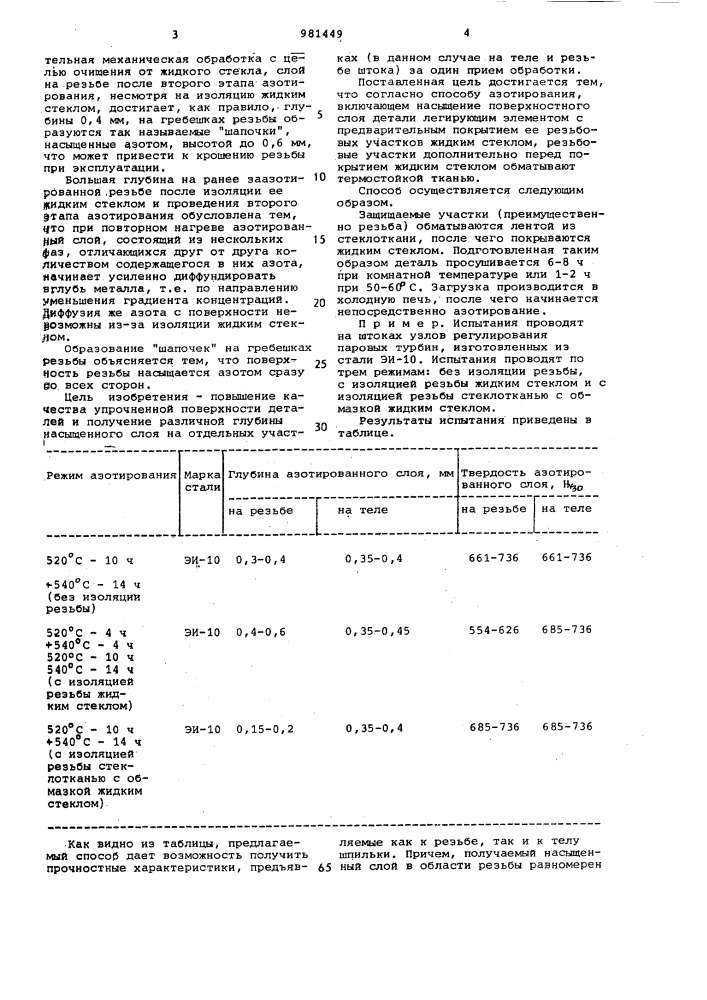

3. Защита участков, не подлежащих азотированию, нанесением тонкого слоя (10 – 15 мкм) олова электролитическим методом или жидкого стекла. Олово при температуре азотирования расплавляется на поверхности стали в виде тонкой не проницаемой для азота пленки.

4. Азотирование.

5. Окончательное шлифование или доводка изделия.

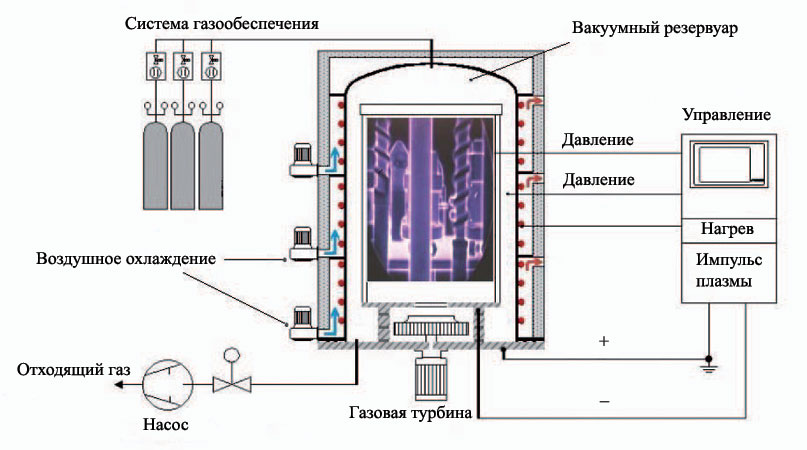

СКТБ КАСКАД l Оборудование RUBIG l MICROPULS EVEREST

Московское время 10:15 — 11.30.22

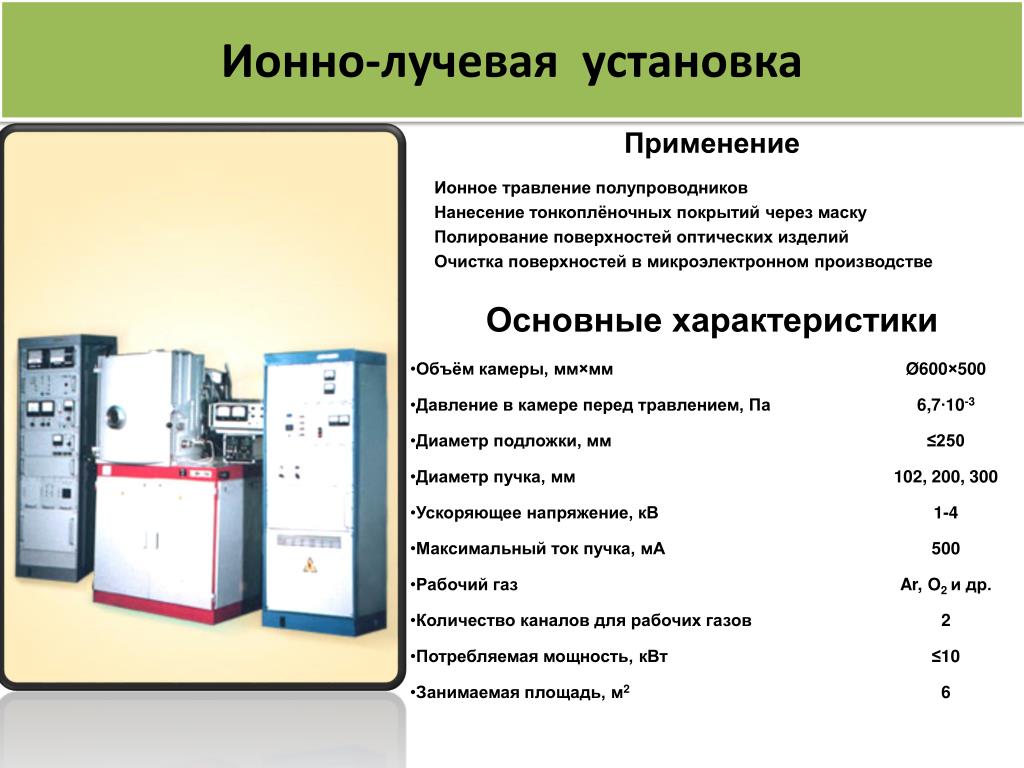

Номенклатурный ряд плазменных установок

Доступно в вариантах SINGLE, DUO и TANDEM.

|

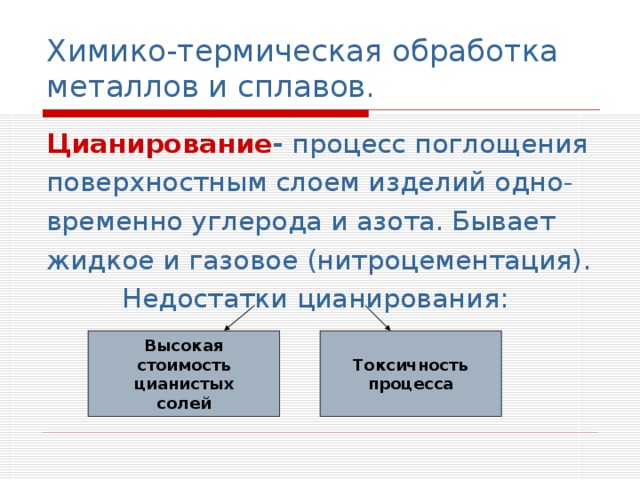

Преимущества азотирования и нитроцементации

Азотирование (N) и нитроцементация (NC) представляют собой термохимическую обработку, при которой азот и углерод проникают в поверхность металлов. Азотирование применяют для черных, титановых, алюминиевых и молибденовых сплавов, а чаще всего для низкоуглеродистых, низколегированных сталей. Нитроцементация используется только для ферросплавов. Они улучшают поверхностные свойства металлических компонентов и инструментов, такие как устойчивость к истиранию и коррозии, а также повышают усталостную прочность.

Азотирование — длительный процесс, который, в зависимости от требований к глубине слоя, может занять от 4 до 60 часов и более. Нитроцементация намного быстрее и занимает от 0,5 до 6 часов. Количество обрабатываемых деталей (масса загрузки) может влиять на то, сколько времени требуется печи для достижения необходимой температуры, но не влияет на время азотирования/выдержки.

Плазменное азотирование производится в вакуумной камере, которая служит анодом, а азотируемая деталь — коленчатый вал — катодом. Ионы азота бомбардируют деталь и образуют активный азот, который вступает в реакцию с поверхностью и диффундирует в сталь. Плазменно-тлеющий разряд окружает нагрузку и его можно увидеть через иллюминатор.

Процессы повышают поверхностную твердость обработанных деталей. Например, типичная начальная твердость стали составляет около 30 HRc. После обработки оно может достигать 1200 HV или 72 HRc для нержавеющих сталей и Nitralloy 135 M. Процессы также повышают сопротивление истиранию и износу, а также улучшают свойства при изгибе и/или контактной усталости. Например, азотирование увеличило усталостную прочность при изгибе 3% Cr-Mo с 480 до 840 МПа (улучшение на 75%). А наработка до разрушения деталей подшипников из стали М50 на контактную усталость качения увеличилась в 10 раз. Эти процессы также снижают коэффициент трения детали. Процессы также образуют тонкий, устойчивый к коррозии слой оксида железа/магнетита, который значительно повышает коррозионную стойкость.

Поверхностно-зависимые свойства компонентов, такие как сопротивление изгибу, кручению и контактной усталости при качении, увеличиваются. Многие из улучшений поверхности связаны с повышенными сжимающими напряжениями. Это связано с увеличением удельного объема стали на поверхности из-за диффузии азота.

Плазменное азотирование можно использовать для упрочнения длинных деталей, таких как этот стальной вал, поскольку оно обеспечивает равномерную диффузию азота по всей детали.

Азотирование обычно проводят при температуре от 450 до 520°C, а нитроцементацию при температуре от 540 до 580°C. Эти обработки ниже температур отпуска или снятия напряжения стали, которые превышают 600°C. Следовательно, процессы вызывают небольшие искажения или не вызывают их вообще.

Азотированный слой изнашивается со временем в зависимости от контактного напряжения. Он выдерживает температуры до 400ºC, но это зависит от типа стали. Стали с повышенным содержанием хромомолибдена и ванадия обладают наибольшей термостойкостью. Азотированные детали имеют гораздо более высокую термостойкость, чем науглероженные стали. Низкие температуры не влияют на азотированные слои, если сама сталь не становится хрупкой.

Азотированные детали имеют гораздо более высокую термостойкость, чем науглероженные стали. Низкие температуры не влияют на азотированные слои, если сама сталь не становится хрупкой.

На этом графике показано распределение твердости азотированной стали 4340. На микрофотографии вставки слева показан азотированный слой.

Наиболее эффективными и известными методами такой обработки являются плазменно-газовое азотирование или нитроцементация. Если требуется сплошная обработка детали, следует использовать газовые методы, так как газ попадает на все поверхности деталей. Если требуется только частичное упрочнение, предпочтение отдается плазменным методам, поскольку техники могут защитить выбранные поверхности, такие как резьба или тонкие срезы, чтобы предотвратить их хрупкость. Это легко сделать с помощью механической маскировки, исключающей контакт плазмы с поверхностями.

Но компоненты из нержавеющей стали обычно лучше обрабатываются с помощью плазменного процесса, поскольку он эффективен для активации поверхности. Во время плазменной обработки ионы бомбардируют обработанную нержавеющую сталь и распыляют естественный хром. Это облегчает поглощение и диффузию азота поверхностью стали. С другой стороны, газовые методы требуют добавления активирующих агентов, таких как коррозионно-активные кислоты, в богатый азотом газ. Кислоты удаляют оксиды хрома путем химической реакции на поверхности.

Во время плазменной обработки ионы бомбардируют обработанную нержавеющую сталь и распыляют естественный хром. Это облегчает поглощение и диффузию азота поверхностью стали. С другой стороны, газовые методы требуют добавления активирующих агентов, таких как коррозионно-активные кислоты, в богатый азотом газ. Кислоты удаляют оксиды хрома путем химической реакции на поверхности.

Спеченные автомобильные изделия с низкой плотностью, такие как синхронизаторы ступиц, направляющие для насосов, компоненты турбокомпрессоров и арматура, а также используемые в других отраслях промышленности, ограничиваются обработкой на основе плазмы. Это связано с тем, что при газовом азотировании используется богатый азотом аммиак, газ, который может проникать через весь объем детали. Это вызывает внутреннее азотирование и хрупкость.

В большинстве случаев азотирование можно рассматривать как заключительную операцию. Полировка после азотирования применяется, если требуется сверхнизкая шероховатость поверхности. Азотирование не меняет массы деталей, но они могут немного увеличиваться — примерно на 0,001—0,005 мм при диаметре около 50—80 мм. Рост предсказуем и повторяем.

Азотирование не меняет массы деталей, но они могут немного увеличиваться — примерно на 0,001—0,005 мм при диаметре около 50—80 мм. Рост предсказуем и повторяем.

Как плазменное, так и газовое азотирование стали более популярными в последние несколько лет и во многих случаях вытесняют сквозную закалку и науглероживание, которые проводятся при температурах, достаточно высоких для изменения размера обрабатываемых деталей.

Это написали Эдвард Ролински (старший научный сотрудник) и Майк Вуд (президент) из Advanced Heat Treatment Corp. Если у вас есть какие-либо вопросы относительно термообработки, пожалуйста, обращайтесь к ним по телефону 319-232-5221 .

Азотирование изделий из черных металлов газовым, солевым и плазменным методами

опубликовано

Во вторник, 10 августа 2021 г.

в

Блог

Статья, написанная доктором Эдвардом Ролински, Васко Поповски, PE, Джейком Макканном, Джоном Людеманом и Микелем Вудсом. Статья была представлена на выставке PowderMet 2021. Нажмите здесь, чтобы просмотреть исходный PDF-файл.

Статья была представлена на выставке PowderMet 2021. Нажмите здесь, чтобы просмотреть исходный PDF-файл.

АННОТАЦИЯ

Поверхностное упрочнение изделий порошковой металлургии (ПМ) методами азотирования может осуществляться с особыми предосторожностями, принимая во внимание пористую природу рассматриваемого материала. Характерной реакцией при газовом азотировании материала ПМ при его плотности ниже 7,5 г/см3 является сквозное твердение всего изделия с катастрофическим охрупчиванием. Это является результатом способности соединений аммиака проникать через взаимосвязанные поры, вызывая внутреннее азотирование. Кроме того, азотирование в соляной ванне имеет нежелательный эффект захвата остатков соли порами.

Наоборот, методы плазменного азотирования легче контролировать, чтобы избежать нежелательных побочных эффектов, связанных с чрезмерно глубоким проникновением в материал, поскольку большинство активных примесей представляют собой ионы N2+ с коротким средним пробегом. Однако в плазме также образуются некоторые виды аммиака, и они могут проникать глубоко в структуру материала, подобно тому, как это наблюдается в методе газового азотирования. Поэтому здесь следует использовать правильный контроль метода плазменного азотирования для достижения желаемой толщины слоя и его правильной структуры. Плазменное азотирование в смеси азота и аргона полностью исключает образование частиц аммиачного типа, а образующийся слой имеет толщину, зависящую только от плотности плазмы, температуры и времени процесса.

Однако в плазме также образуются некоторые виды аммиака, и они могут проникать глубоко в структуру материала, подобно тому, как это наблюдается в методе газового азотирования. Поэтому здесь следует использовать правильный контроль метода плазменного азотирования для достижения желаемой толщины слоя и его правильной структуры. Плазменное азотирование в смеси азота и аргона полностью исключает образование частиц аммиачного типа, а образующийся слой имеет толщину, зависящую только от плотности плазмы, температуры и времени процесса.

ВВЕДЕНИЕ

PM — это проверенная технология изготовления металлических компонентов. Это технология почти чистой формы с очень небольшим количеством отходов и небольшим количеством операций. Эти характеристики позволяют PM быть недорогим решением для различных инженерных приложений [1-6]. По сравнению с коваными сталями термическая обработка сталей с ПМ более сложна, и при определении параметров печи и атмосферы необходимо учитывать значительно больше параметров [1-3]. В литературе существуют значительные разногласия по поводу влияния пористости на термообработку [2-3]. Подобно деформируемым изделиям, компоненты БДМ выигрывают от вторичной обработки, такой как термохимическая обработка. В частности, операции газо- и плазменного азотирования могут выполняться в качестве завершающей операции для улучшения характеристик материала деталей из ПМ [7-21]. Некоторые сложности могут наблюдаться при химико-термической обработке спеченных сталей, так как открытые взаимосвязанные поры создают проблемы при глубоком проникновении агентов науглероживания/азотирования и газовой закалки в сердцевину изделия. Что касается термохимических методов, то с успехом может применяться плазменное азотирование, а также классическое азотирование в газовых и солевых ваннах при соответствующей модификации [8-11].

В литературе существуют значительные разногласия по поводу влияния пористости на термообработку [2-3]. Подобно деформируемым изделиям, компоненты БДМ выигрывают от вторичной обработки, такой как термохимическая обработка. В частности, операции газо- и плазменного азотирования могут выполняться в качестве завершающей операции для улучшения характеристик материала деталей из ПМ [7-21]. Некоторые сложности могут наблюдаться при химико-термической обработке спеченных сталей, так как открытые взаимосвязанные поры создают проблемы при глубоком проникновении агентов науглероживания/азотирования и газовой закалки в сердцевину изделия. Что касается термохимических методов, то с успехом может применяться плазменное азотирование, а также классическое азотирование в газовых и солевых ваннах при соответствующей модификации [8-11].

Азотирование обеспечивает низкую деформацию, а азотированные детали обычно отправляются на окончательную сборку после операций азотирования. Этот факт позволяет азотированию внести дополнительный вклад в изначально простую цепочку создания стоимости, связанную с технологией БДМ. Азотированные компоненты ПМ обладают значительно повышенными поверхностными свойствами, такими как износостойкость, усталость при изгибе и коррозионная стойкость [7, 12-16].

Азотированные компоненты ПМ обладают значительно повышенными поверхностными свойствами, такими как износостойкость, усталость при изгибе и коррозионная стойкость [7, 12-16].

ПРОЦЕССЫ АЗОТИРОВАНИЯ

Газовое азотирование материала ПМ с плотностью 6,4 и 7,1 г/см3 и открытой пористостью, проведенное J. Wendland [7], привело к сквозному твердению образцов толщиной 10 мм. В аналогичном испытании аналогичный образец с плотностью 7,5 г/см3 азотировали как обычный материал полной плотности. Азотирование повысило трибологические свойства ПМ как высокой, так и низкой плотности. Однако вязкость разрушения и усталостные свойства при изгибе азотированных материалов с низкой плотностью (<7,5 г/см3) следует рассматривать как не соответствующие стандартам. Проблемы газового азотирования ПМ низкой плотности были рассмотрены Х. Фергюсоном, который предложил паровую герметизацию поверхности перед закалкой для ограничения глубины проникновения аммиака [8].

Азотирование в солевой ванне (также называемое азотированием в жидкой ванне) представляет собой метод поверхностного упрочнения материалов, аналогичных газовым методам, но с теми же ограничениями; материалы с низкой плотностью будут образовывать твердый слой глубоко под поверхностью, что, скорее всего, окажет негативное влияние на вязкость разрушения и усталостные свойства компонента при изгибе. Тем не менее, еще одна проблема с азотированием в жидкой ванне материалов PM заключается в том, что остатки соли могут задерживаться в присущей им пористости. Это загрязняющее вещество, оставленное в материале, может быть удалено во время обычной работы машины и может вызвать нежелательные побочные эффекты, такие как коррозия и другие проблемы. Современные варианты процесса азотирования в солевых ваннах часто используют экологически чистую ванну с цианатами щелочных металлов и проводят при 540-575°С [9].].

Тем не менее, еще одна проблема с азотированием в жидкой ванне материалов PM заключается в том, что остатки соли могут задерживаться в присущей им пористости. Это загрязняющее вещество, оставленное в материале, может быть удалено во время обычной работы машины и может вызвать нежелательные побочные эффекты, такие как коррозия и другие проблемы. Современные варианты процесса азотирования в солевых ваннах часто используют экологически чистую ванну с цианатами щелочных металлов и проводят при 540-575°С [9].].

Плазменное/ионное азотирование оказалось весьма эффективным способом поверхностного упрочнения многих деталей машин из ПМ в автомобильной, сельскохозяйственной и других отраслях промышленности [11, 17-21]. Очень широкие возможности управления процессом позволяют избежать негативных последствий других методов азотирования [22, 28]. Это будет показано на экспериментальных данных.

ЭКСПЕРИМЕНТАЛЬНАЯ

Порошковая сталь FC-0205 (по стандарту MPIF 35) была сформирована путем примешивания порошка элементарной меди к порошку элементарного железа, а затем использована для формования и спекания образца ПМ плотностью 6,7 г/см3. для дальнейшей экспериментальной оценки различных процессов азотирования. Во всех процессах использовались образцы толщиной 8 мм. Все эксперименты проводились при температуре 570°С (1058°F). Ферритная нитроцементация (FNC) выполнялась в газовых и солевых ваннах. Было два газовых процесса; один обычный процесс FNC, а другой — паровая сварка / предварительное окисление с использованием обычного FNC. Плазменная обработка включала азотирование в атмосфере азота с водородом и добавлением метана при двух разных давлениях и в атмосфере азота с аргоном.

для дальнейшей экспериментальной оценки различных процессов азотирования. Во всех процессах использовались образцы толщиной 8 мм. Все эксперименты проводились при температуре 570°С (1058°F). Ферритная нитроцементация (FNC) выполнялась в газовых и солевых ваннах. Было два газовых процесса; один обычный процесс FNC, а другой — паровая сварка / предварительное окисление с использованием обычного FNC. Плазменная обработка включала азотирование в атмосфере азота с водородом и добавлением метана при двух разных давлениях и в атмосфере азота с аргоном.

Процессы нитроцементации феррита включают диффузионное добавление как азота, так и углерода к поверхности железа при температурах внутри ферритной фазы. Составная зона, образующаяся в ходе этих процессов, представляла собой преимущественно Ɛ-Fe2-3NC эпсилон-карбонитрид + ɣ’ (Fe4N) нитрид, за исключением плазменного процесса, проводимого в смеси азота и аргона, где присутствовал ɣ’ (Fe4N) нитрид.

Образцы были испытаны металлографически для обнаружения и сравнения азотированных слоев в приповерхностных областях. Микрофотографии всех образцов представлены на рис.1-6.

Микрофотографии всех образцов представлены на рис.1-6.

ВЫВОДЫ И ОБСУЖДЕНИЕ

Следует отметить, что как в обычном газовом, так и в солевом способе FNC образуется слой с очень глубоким проникновением в поверхность образцов, рис. 1 и 3. Даже образец, предварительно обработанный процесс паровой герметизации имел «корневой» слой, глубоко проникающий в границы поверхностных зерен, хотя толщина наружного слоя была очень умеренной, рис. 2. Очевидно, проникновение аммиака в поверхность было очень глубоким. Следует также отметить, что оксиды, образовавшиеся во время паровой герметизации, все еще присутствовали в структуре, и их роль в уменьшении хемосорбции аммиака на поверхности и прекращении/минимизации азотирования под поверхностью была эффективной.

Образец, обработанный соляной ванной, оказался очень агрессивно азотированным, а «корни» слоя были аналогичны предыдущему образцу, полученному в результате газового процесса, рис. 3. Этот процесс, известный своей агрессивностью, весьма вероятно привел к высокому содержанию азота и нитридов. карбонитриды [9].

карбонитриды [9].

Образцы, подвергнутые ионно-плазменному азотированию, имели очень четко выраженную зону соединения на поверхности и более глубокие «корни» только при высоком давлении технологического газа, рис. 4. Более глубокого проникновения нитридов в поверхность не наблюдалось при обработке при низкого давления или без водорода. Здесь следует отметить, что основными частицами азотирования в плазменном процессе являются ионы N2+, N+ и NHx+, а также молекулы и радикалы Nh4, образующиеся вблизи катодного тлеющего разряда [23-27]. При низком технологическом давлении уменьшается количество активных частиц аммиачного типа и не происходит глубокого проникновения ионов во взаимосвязанные поры, поскольку их длина свободного пробега и время жизни намного меньше, чем у аммиака [28], рис. 5 .Отсутствие водорода в плазме устраняет частицы аммиачного типа и не происходит глубокого проникновения слоя в открытые/связанные поры, рис.6.

Наблюдения, сделанные в ходе этих экспериментов, позволяют сделать следующий практический вывод:

1. Ионно-плазменное азотирование и нитроцементация позволяет очень точно контролировать структуру азотированного слоя вне зависимости от наличия открытой/связанной пористости в ПМ, мало- материалы плотности. Процесс может быть безопасно осуществлен для получения слоя, который улучшит трибологические, а также усталостные свойства компонента при изгибе, не подвергая опасности его вязкость разрушения. После такой обработки также повысится коррозионная стойкость.

Ионно-плазменное азотирование и нитроцементация позволяет очень точно контролировать структуру азотированного слоя вне зависимости от наличия открытой/связанной пористости в ПМ, мало- материалы плотности. Процесс может быть безопасно осуществлен для получения слоя, который улучшит трибологические, а также усталостные свойства компонента при изгибе, не подвергая опасности его вязкость разрушения. После такой обработки также повысится коррозионная стойкость.

2. Газосолевое азотирование деталей ПМ значительно повысит их трибологическую и коррозионную стойкость. Тем не менее, свойства усталости при изгибе и вязкость разрушения компонентов, скорее всего, будут значительно снижены из-за экстремального проникновения. Исключение может быть только в том случае, когда процесс газовой FNC/азотирования сочетается с первым этапом предварительного окисления паровым уплотнением.

Вопросы о Азотирование черных порошковых металлических изделий?

КОНТАКТЫ

ССЫЛКИ

english. pdf,

pdf,

2. Б. Леупольд, В. Янцен, Г. Котхофф и Д. Эйххольц, «Подход к проверке зубчатых передач с постоянными магнитами для приложений электронного привода», Power Transmission Engineering , октябрь 2019 г., стр. 49 -55.

3. Х. Фергюсон, «Термическая обработка сталей P/M — обзор», Процесс термообработки. 16-й конференции , АСМ, 1996, стр. 319-322.

4. Х. Фергюсон, «Термическая обработка деталей из порошковой металлургии», ASM Handbook , Volume 7, ASM, Materials Park OH, USA, 1998, стр. 645-655.

5. H. Danninger, R. de Oro Calderon и C. Gierl-Mayer, «Системы сплавов для термически обработанных спеченных сталей», HTM J. Heat Treatm. Мат. 74 (2019) 5, стр. 282-292.

6. Х. Даннингер и М. Длапка, «Термическая обработка спеченных сталей — в чем отличие?» HTM J. Термическая обработка. Мат. 73 , 2018, стр. 117-130.

7. Дж. Вендланд, «Формирование потребительских свойств спеченных металлических материалов с помощью контролируемого газового азотирования», докторская диссертация, Познанская политехника, Познань, Польша, на польском языке.

8. Х. Фергюсон, «Паровое уплотнение для обработанных азотом деталей из черных металлов», патент США № 4,738,730, 19 апреля 1988 г.

АСМ, стр. 201-218.

10. U. Huchel, S. Strämke, «Pulsplasmanitrieren von Sinterwerkstoffen», Проц. 23 Hagener Symposium Pulvermetallurgie mit Fachausstellung , Hagen, Germany, 2004.

11. E. Rolinski, G. Sharp, K. Brondum and N. Peterson, «P/M Turbo Charger and Armature Components: Износ трения», Всемирный конгресс SAE 2005, Детройт, Мичиган, , 11–14 апреля 2005 г., документ 2005-01-0722, изд. SAE International, Уоррендейл, Пенсильвания 15096-0001-США.

12. Й. Чернян, Д. Родзинак, М. Комолик, П. Хвиздош, К. Семрад, «ТРИБОЛОГИЧЕСКИЕ СВОЙСТВА СТАЛИ, СПЕЛЕННОЙ ПОСЛЕ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ», Порошковая металлургия Прогресс , Том 12 (2012), № 1 34.

PM2008 World Congress , Washington, USA, 2008.

14. Cristina IONICI, «УСТАЛОСТНОЕ ПОВЕДЕНИЕ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ИЗ ПОРОШКОВ», Fiabilitate si Durabilitate — Fiability & Durability No 2/ 2016 Brâncur 8 Editura «Academica» Джиу, ISSN 1844 – 640X, стр. 170-173.

170-173.

15. П. К. Борхес, А. Э. Мартинелли и К. В. Франко, «Микроструктура и коррозионное поведение плазменно-нитроцементированной спеченной стали», Материалы и коррозия , 2004, 55, № 8, стр. 594-601.

16. Й. Вендланд, Й. Боровски, Л. Малдзинский, «Влияние процесса газового азотирования на структуру и твердость спеченных металлических материалов на основе Fe», 2011, Obrobka Plastyczna Metali , Vol. XXII №2, стр. 75-82, на польском языке.

17. Э. Ролински, «Плазменное азотирование и нитроцементация стали и других ферросплавов», Термохимическая обработка поверхности сталей , Под ред. E.J. Mittemeijer and M.A.J. Somers, Pub. Издательство Вудхед, 2014, стр. 413–449.

18. Э. Ролински, Г. Шарп, «Когда и почему ионное азотирование/нитроцементация имеет смысл», Промышленное отопление , август 2005 г., стр. 67-72.

19. Э. Ролински, Г. Шарп, «Ионное азотирование и нитроцементация спеченных деталей из твердых частиц», Промышленное отопление , октябрь 2004 г. , стр. 33-35.

, стр. 33-35.

20. Р. Глигориевич, Дж. Евтич, Д. Борак, «Плазменное азотирование порошковых вставок седел клапанов для дизельных двигателей», БАЛКАНТРИБ’О5 5-Я МЕЖДУНАРОДНАЯ КОНФЕРЕНЦИЯ ПО ТРИБОЛОГИИ» , 2005, Крагуевац, Сербия и Черногория, стр. 352-355.

21. Т. Бендо, 1 Х. К. Паванати, 2 А. Н. Кляйн, 1 А. Э. Мартинелли, 3 и А. М. Малиска, «Плазменное азотирование поверхности спеченного железа, обогащенного молибденом», ISRN Materials Science Volume 2011 , ID статьи 121464, 8 страницы.

22. Э. Ролински, Г. Шарп, «Управление плазменным азотированием», Характеристики материалов и их характеристика , Vol. 6, № 4, 2017, стр. 698-716, https://doi.org/10.1520/MPC20160051. ISSN 2370-1365.

23. М. Худис, «Исследование ионного азотирования», Journal of Applied Physics , 1973, 44, 1489-1496.

24. Г.Г. Тиббетс, «Роль атомов азота в «ионном азотировании», Journal of Applied Physics , 1974, 35, 5072-5073.

25. Й. Валкович, «Сравнительная оценка интенсивности процессов ионного и газового азотирования на основе анализа соответствия фазового состава азотированных слоев диаграмме фазового баланса Лерера», Проблемы Эксплоатации , 2003, 48, 1, с. 45-53.

Й. Валкович, «Сравнительная оценка интенсивности процессов ионного и газового азотирования на основе анализа соответствия фазового состава азотированных слоев диаграмме фазового баланса Лерера», Проблемы Эксплоатации , 2003, 48, 1, с. 45-53.

26. Дж. Валкович, П. Супиот, Дж. Смолик и М. Грушин, «Влияние состава смеси N2-h3 на спектроскопическое и временное поведение характеристик тлеющего разряда в импульсных процессах азотирования», Поверхность и Технология покрытий , 2004, 180-181, стр. 407-412.

27. M., G. Skalecki, H. Klümper-Westkamp, F. Hoffmann, H.W. Zoch, S. Bischoff, J. Rohde, «Потенциал плазменного азотирования и новый подход к моделированию для управления процессом плазменного азотирования», Материалы 28-й конференции ASM Heat Treatment Society Conference , 20–22 октября 2015 г., Детройт, Мичиган, США, стр. 325–328.

28. Э. Ролински и М. Вудс, «Механизмы плазменного азотирования спеченных металлических изделий с низкой плотностью» / «Механизмы плазменного азотирования металлопродукции с последующими переработками», HTM J.

Возможны специальные размеры под заказ.

Возможны специальные размеры под заказ.

Всего комментариев: 0