Точность шероховатости: Шероховатость и точность поверхностей в зависимости от условий

Содержание

Шероховатость и точность поверхностей в зависимости от условий

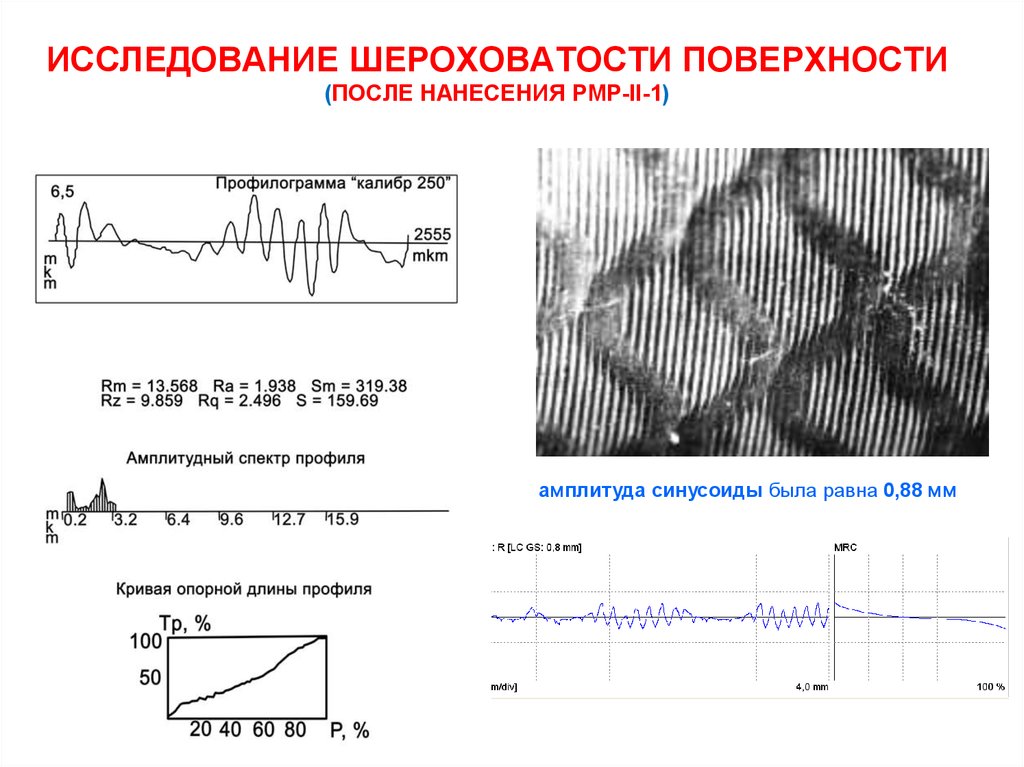

Шероховатость поверхности, обработанной на токарном станке, и причины ее образования. Наповерхности, обработанной токарным резцом, образуются неровности в виде винтовых выступов и винтовых канавок (рис. 67, а), подобные резьбе, вполне отчетливо заметные при крупной подаче s и обнаруживаемые лишь при помощи специальных приборов, если подача невелика.

Такие неровности расположены в направлении подачи и образуют поперечную шероховатость в отличие от продольной шероховатости (рис. 67, б), образуемой неровностями в направлении скорости резания v. О происхождении последних неровностей будет сказано ниже.

При токарной обработке наибольшее значение имеет поперечная шероховатость, характеризуемая формой и размерами винтовых выступов, образующих неровности. Высота таких неровностей зависит от очень многих факторов, участвующих в процессе резания и действующих в разных случаях различно, и поэтому не может, быть определена расчетом, а находится лишь опытным путем. При обтачивании более вязких металлов, например малоуглеродистых сталей, высота неровностей получается большей, чем при обработке хрупких металлов, например чугуна. При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость.

При обтачивании более вязких металлов, например малоуглеродистых сталей, высота неровностей получается большей, чем при обработке хрупких металлов, например чугуна. При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость.

Шероховатость поверхности уменьшается, если материал (сталь) подвергнут термической обработке, что повышает однородность его структуры шероховатости, получающиеся при токарной обработке.

Высота неровностей зависит в наибольшей степени от величины подачи. При крупных подачах эта высота значительно отличается от расчетной и превышает ее в несколько раз.

Влияние глубины резания на шероховатость поверхности незначительно и не имеет практического значения.

Скорость резания существенно влияет на образование шероховатости поверхности. При скорости резания до 3—5 м/мин размеры неровностей незначительны; с увеличением скорости резания неровности возрастают; при повышении скорости резания до 60— 70 м/мин высота неровностей уменьшается, и при скорости около 70 м/мин шероховатость поверхности получается наименьшей. Дальнейшее повышение скорости резания незначительно влияет на шероховатость обработанной поверхности. Наличие нароста на резце увеличивает шероховатость поверхности, обработанной данным резцом.

Дальнейшее повышение скорости резания незначительно влияет на шероховатость обработанной поверхности. Наличие нароста на резце увеличивает шероховатость поверхности, обработанной данным резцом.

Значительное влияние на шероховатость поверхности оказывает применяемый при обработке состав смазочно-охлаждающей жидкости. Наилучшие результаты получаются, если жидкость содержит минеральные масла, мыльные растворы и другие вещества, повышающие ее смазочные свойства.

Опыты ряда исследователей показали, что неровности режущей кромки резца, получившиеся вследствие некачественности доводки его, переносятся на обработанную поверхность в увеличенных размерах.

Степень затупления резца также влияет на шероховатость поверхности. При небольшом затуплении резца обработанная поверхность часто получается даже несколько чище, чем при остром резце. При дальнейшем затуплении резца шероховатость поверхности увеличивается.

Материал режущего инструмента в рассматриваемом случае также имеет значение. Так, например, резцами из твердых сплавов В Кб, ВК8 очень трудно получить хорошую поверхность при обработке вязких материалов, что объясняется склонностью этих сплавов к выкрашиванию при указанных условиях работы. Применение при этих же условиях твердых сплавов, например марок Т5К6, Т15К6 и др., а также быстрорежущих резцов позволяет уменьшить шероховатость поверхности.

Так, например, резцами из твердых сплавов В Кб, ВК8 очень трудно получить хорошую поверхность при обработке вязких материалов, что объясняется склонностью этих сплавов к выкрашиванию при указанных условиях работы. Применение при этих же условиях твердых сплавов, например марок Т5К6, Т15К6 и др., а также быстрорежущих резцов позволяет уменьшить шероховатость поверхности.

На шероховатость обработанной поверхности влияют и вибрации, возникающие в процессе резания. Особое значение в этом случае приобретают чрезмерные зазоры в направляющих суппорта и в подшипниках, неточности зубчатых передач станка, плохая балансировка вращающихся частей станка, недостаточная жесткость обрабатываемой детали, углы резца, его вылет и многие причины, отмеченные в разных главах книги. Все эти вредные явления при токарной обработке вызывают продольную шероховатость поверхности.

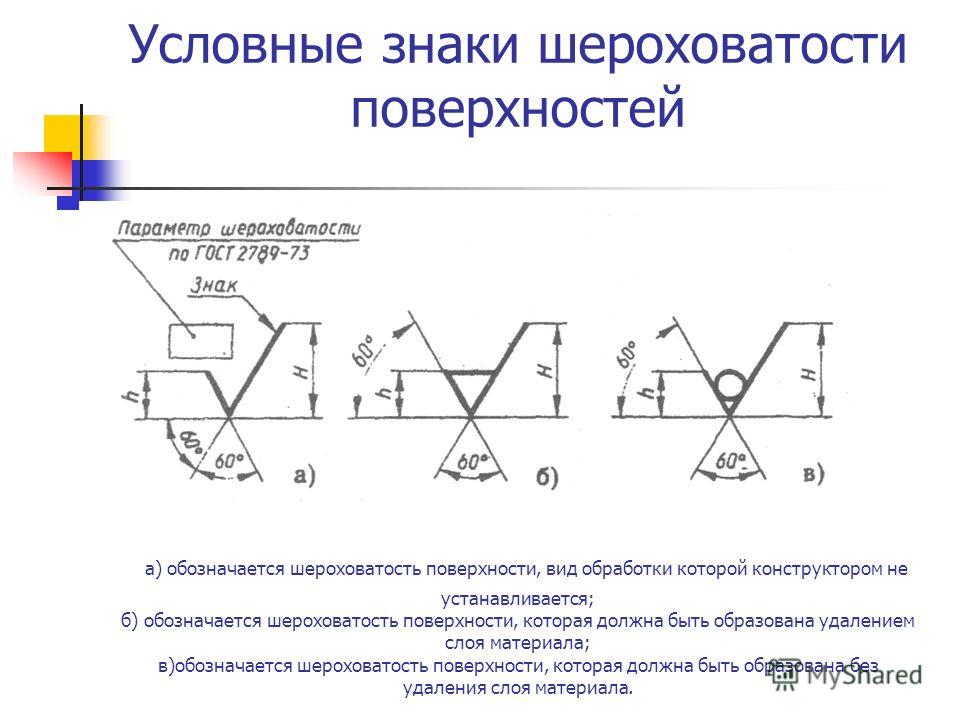

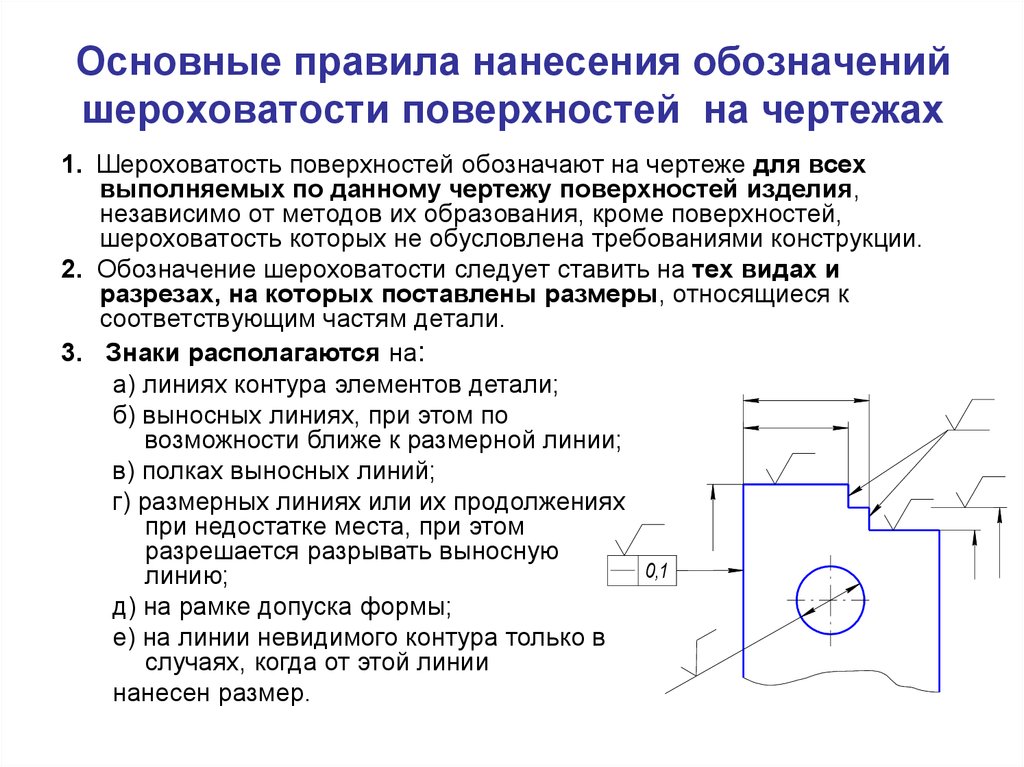

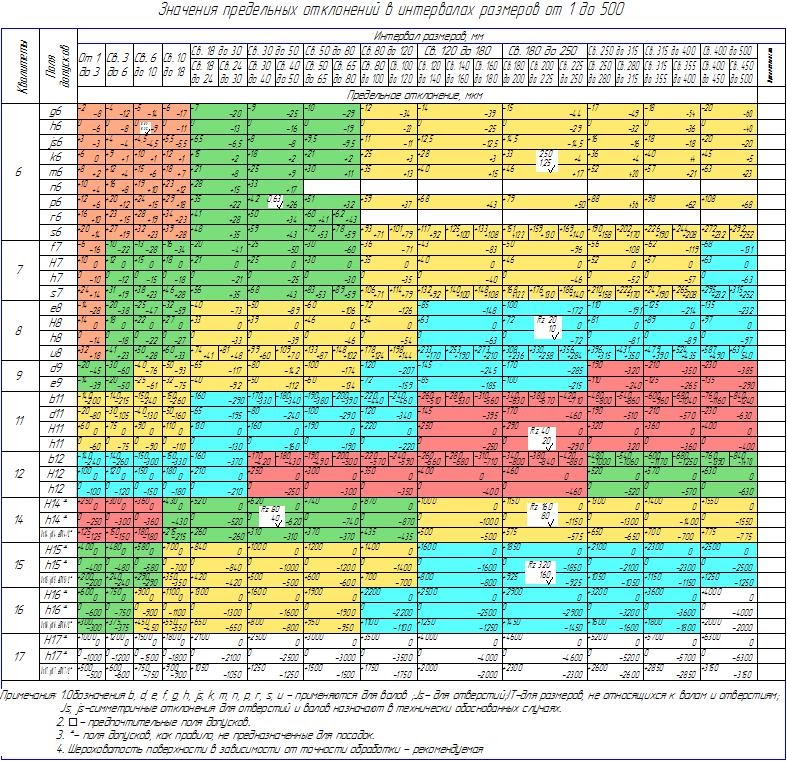

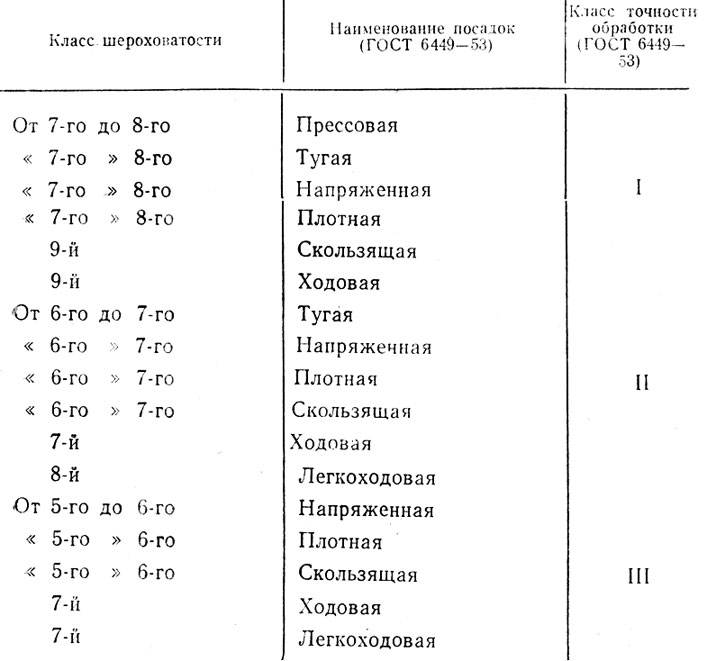

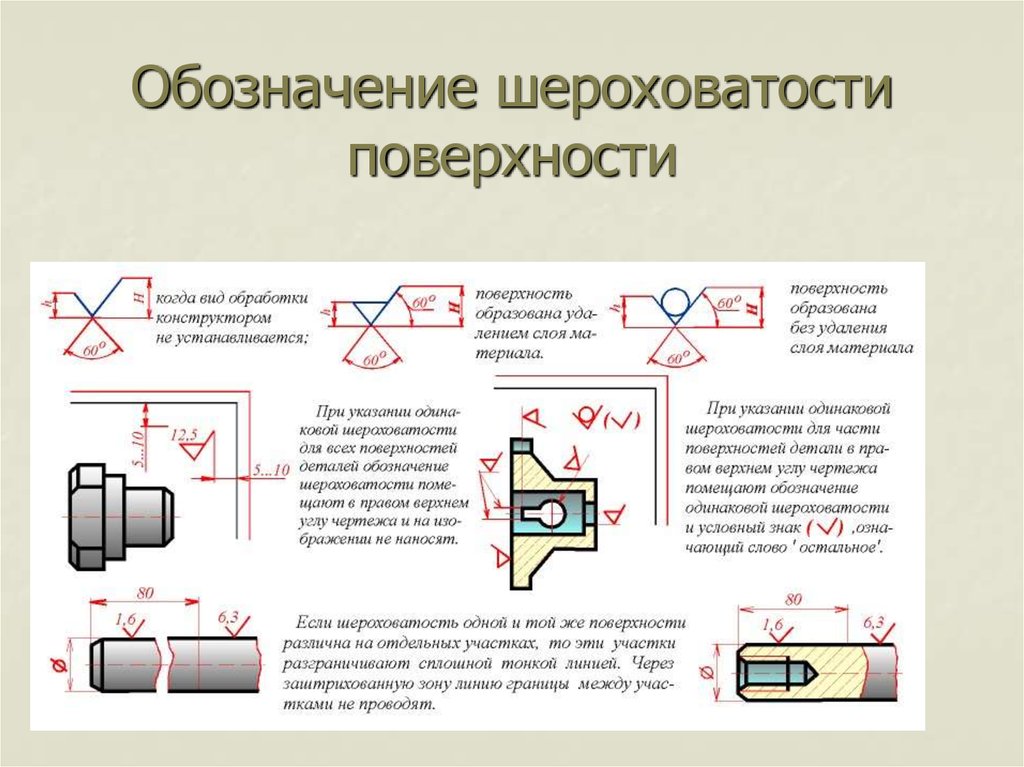

Классификация и обозначения шероховатости поверхностей. ГОСТ 2789—59 устанавливает 14 классов чистоты (шероховатости) поверхности. Обозначения этих классов, указываемые на чертеже детали, приведены в табл. 5.

Обозначения этих классов, указываемые на чертеже детали, приведены в табл. 5.

При необходимости в особо мелкой градации степеней шероховатости ГОСТ 2789—59 допускает разделение классов 6—14 на разряды. В каждом из классов введены три разряда, обозначаемые буквами а, б и в. Соответствующая буква проставляется после цифры, указывающей класс чистоты данной поверхности. Например, обозначение \/8а указывает, что данная поверхность должна иметь шероховатость, соответствующую разряду а 8-го класса чистоты по ГОСТ 2789—59.

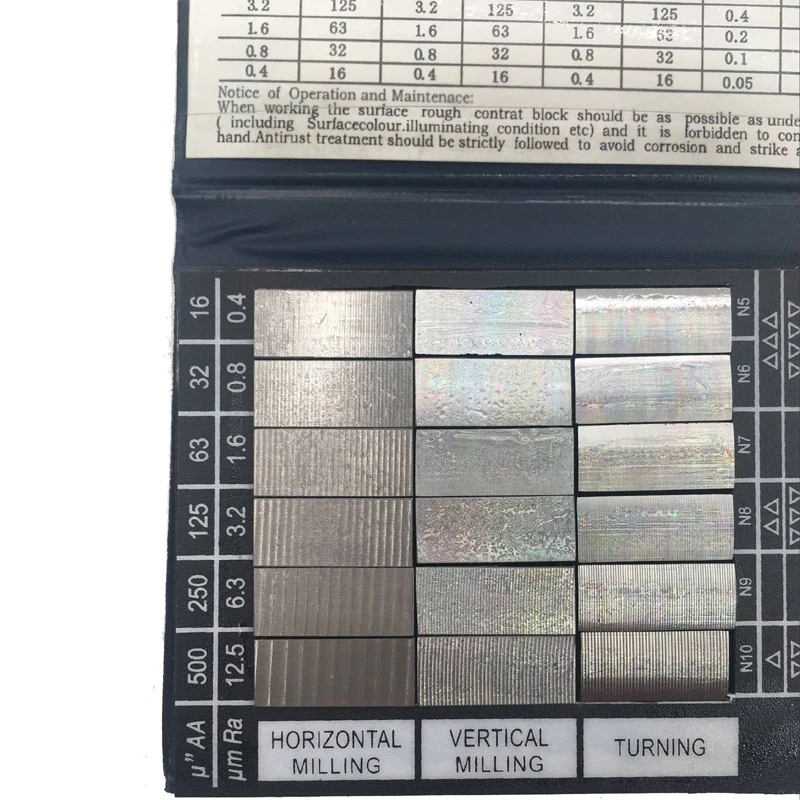

Шероховатость поверхностей деталей машин определяется путем сопоставления данной поверхности с эталонами шероховатости (рис. 68), или более точно — посредством специальных приборов. Оценка шероховатости обработанной поверхности по эталонам (образцам) производится на рабочих местах методом сравнения. Образцы выпускаются для разных видов обработки (точения, фрезерования и т. п.) и для различных металлов (стали, чугуна и т. п.), для классов чистоты от V4 до V13.

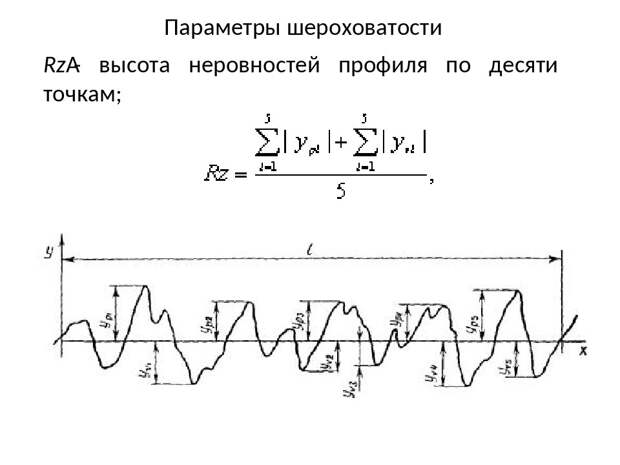

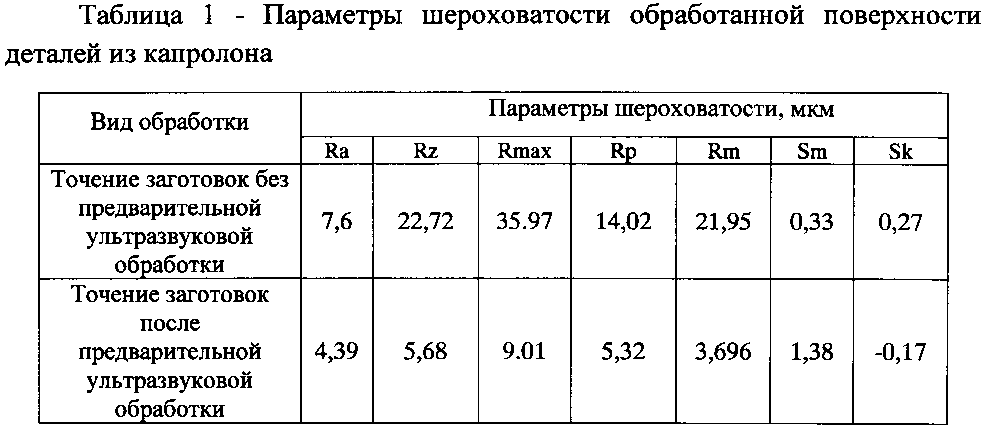

Приборы оптические (профилометры, двойной микроскоп Линника, микроинтерферометры), а также щуповые (профилографы, профилометры и др. ) используются главным образом в измерительных лабораториях. С помощью таких приборов измеряется величина высоты неровностей Rzили другой параметр определения шероховатости — среднее арифметическое отклонение профиля Ra. Среднее значение высоты неровностей для некоторых классов чистоты, обеспечиваемых токарной обработкой, составляет в мкм:

) используются главным образом в измерительных лабораториях. С помощью таких приборов измеряется величина высоты неровностей Rzили другой параметр определения шероховатости — среднее арифметическое отклонение профиля Ra. Среднее значение высоты неровностей для некоторых классов чистоты, обеспечиваемых токарной обработкой, составляет в мкм:

Δ7………………… 3,2—6,3

Δ6………………… 6,3—10

Δ5………………… 10—20

Δ4…………………….. 20—40

Δ3…………………….. 40—80

Шероховатости поверхностей грубее 1-го класса обозначаются в чертежах знаком \J , над которым указывается высота неровностейRzв микрометрах, например, Яz500У . Поверхности, не подвергаемые обработке, обозначаются в чертежах знаком ∞.

С 1 января 1975 г. ГОСТ 2789—59 заменяется новым ГОСТ 2789—73, который вводит дополнительные параметры шероховатости поверхности (шесть вместо двух), новые обозначения классов шероховатости и др.

Условия, от которых зависит точность обработки деталей на токарных станках. Несмотря на высокие качества современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие других благоприятных условий, влияющих на точность обработки детали, достигнуть совершенства точных размеров и правильной формы ее невозможно.

Основные причины образования погрешностей, возникающих при токарной обработке, рассматриваются ниже.

Погрешности, вызываемые неточностью станка и зажимного приспособления. Допускаемые отклонения от заданной точности при сборке станка, а также в результате износа его частей отражаются на правильности формы обрабатываемых деталей. Так, например, при обтачивании детали на станке, шейки шпинделя которого овальны, поверхность детали получается также овальной, (эллиптичной), а не цилиндрической, так что при измерении двух взаимно перпендикулярных диаметров детали в одном и том же поперечном сечении получаются разные результаты.

Другим видом отклонения от правильной формы цилиндрических деталей, обрабатываемых на токарных станках, является их конусность, получающаяся вследствие неправильно установленной передней (если обрабатываемая деталь закреплена в патроне) или задней бабки (при установке детали в центрах).

Погрешности при обработке детали во многих случаях вызываются недостаточной точностью или неисправностью зажимных приспособлений. Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой концентричности наружной поверхности с поверхностью отверстия не получится. Неточность формы детали обусловливает и неточность ее размеров.

Погрешности, вызываемые неточностью формы, размеров и установки режущего инструмента, а также в результате его износа. Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит прежде всего от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки. Точность формы фасонной поверхности зависит, очевидно, от точности формы фасонного резца, использованного для обработки этой поверхности .

Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки. Точность формы фасонной поверхности зависит, очевидно, от точности формы фасонного резца, использованного для обработки этой поверхности .

Если точный по ширине прорезной резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильна.

Очевидна также и зависимость точности размера детали от точности установки резца в рабочее положение, например на требуемый диаметр детали по лимбу.

Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки).

Погрешности, вызываемые неточностью измерительного инструмента и неправильным пользованием им. Такие погрешности могут быть результатом некачественного изготовления измерительного инструмента или неудовлетворительного состояния вследствие естественного износа или небрежного обращения. Погрешности, вызванные первой из указанных причин, редко встречаются при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

Такие погрешности могут быть результатом некачественного изготовления измерительного инструмента или неудовлетворительного состояния вследствие естественного износа или небрежного обращения. Погрешности, вызванные первой из указанных причин, редко встречаются при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

Естественный износ измерительных инструментов не должен являться причиной неточности измерений, если в данной мастерской хорошо организован и действует периодический контроль инструментов, осуществляемый специальными лицами.

Величина погрешностей измерений может быть весьма существенной, если для данного измерения применяется инструмент несоответствующей точности. Например, наибольшая точность измерения, которая может быть достигнута (опытным рабочим) при помощи кронциркуля и линейки с делениями, составляет около 0,3 мм. Использование этих инструментов для более точных размеров является источником погрешностей измерений. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна. При надвигании измерительного инструмента или калибра на проверяемую деталь неопытный рабочий может допустить неточность измерения в несколько сотых долей миллиметра, если применит значительное усилие (нажим). Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответственного размера охлажденной детали.

Использование этих инструментов для более точных размеров является источником погрешностей измерений. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна. При надвигании измерительного инструмента или калибра на проверяемую деталь неопытный рабочий может допустить неточность измерения в несколько сотых долей миллиметра, если применит значительное усилие (нажим). Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответственного размера охлажденной детали.

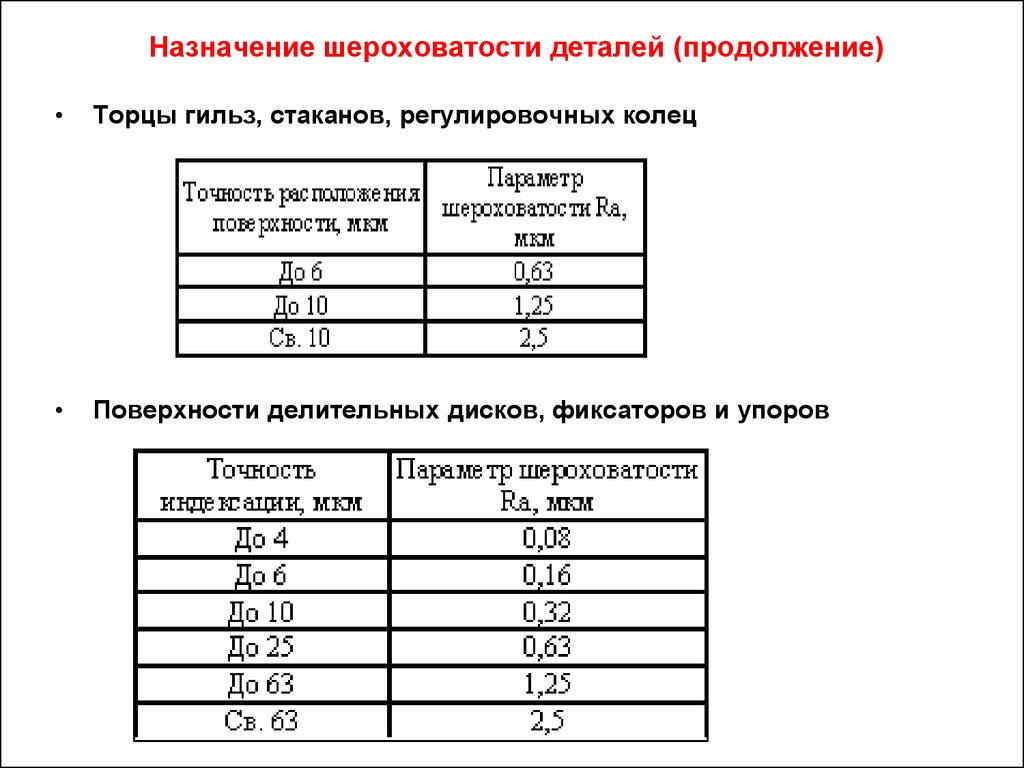

при механической, токарной, черновой, чистовой обработке

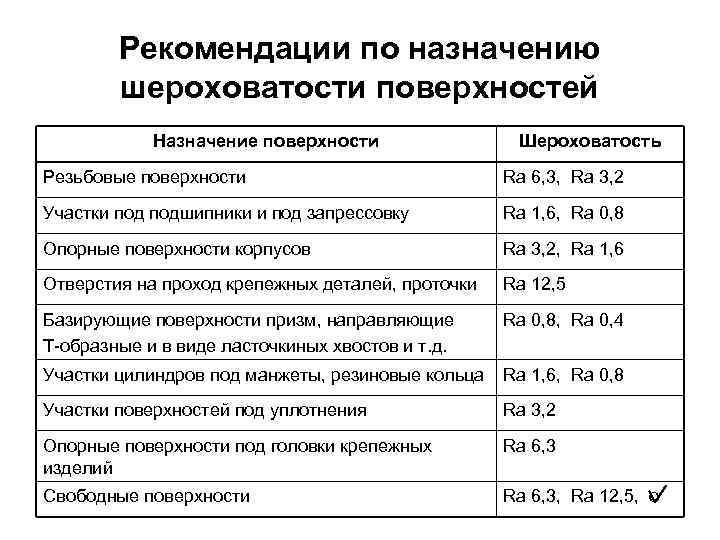

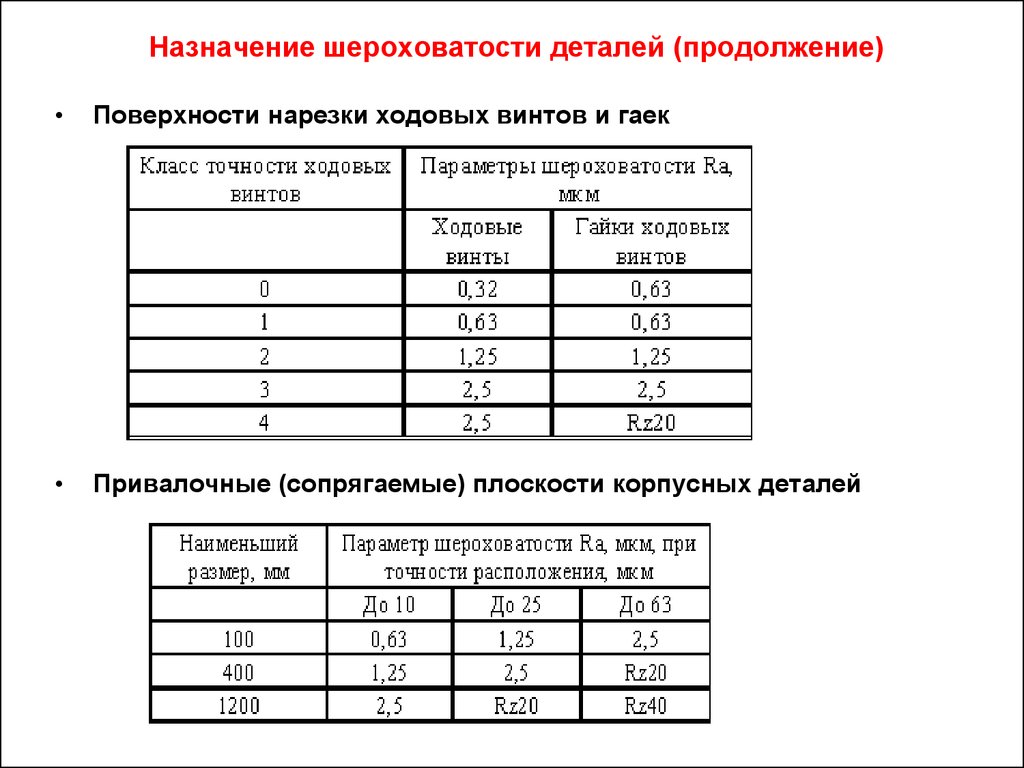

Таблица шероховатости при различной обработке

В таблице шероховатости приведены примеры некоторых видов обработки, при выполнении которых, при определённых условиях, образуется поверхность с настоящим значением шероховатости.

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

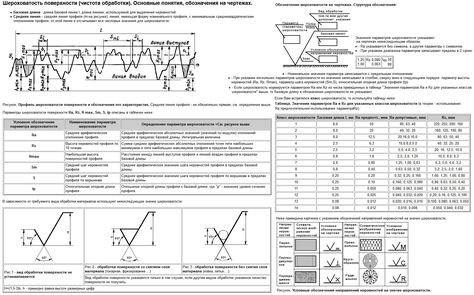

На рисунке схематично показаны параметры шероховатости, где: l — базовая длина; m — средняя линия профиля; S mi — средний шаг неровностей профиля; S i — средний шаг местных выступов профиля; H i max — отклонение пяти наибольших максимумов профиля; H min — отклонение пяти наибольших минимумов профиля; h i max — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; h i min — расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль; R max — наибольшая высота профиля; y i — отклонения профиля от линии m; p — уровень сечения профиля; b n — длина отрезков, отсекаемых на уровне p.

|

Класс |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

|

Ra |

100 |

50 |

25 |

12.5 |

6.3 |

3.2 |

1.6 |

0.8 |

0.4 |

0.  2 2

|

0.1 |

0.08 |

0.025 |

0.01 |

|

Rz |

400 |

200 |

100 |

50 |

25 |

12.5 |

6.3 |

3.2 |

1.6 |

0.8 |

0.4 |

0.2 |

0.1 |

0.05 |

|

Пескоструйная обработка |

Rz400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ковка в штампах |

Rz400 |

Rz200 |

Rz100 |

|

|

|

|

|

|

|

|

|

|

|

|

Отпиливание |

Rz400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

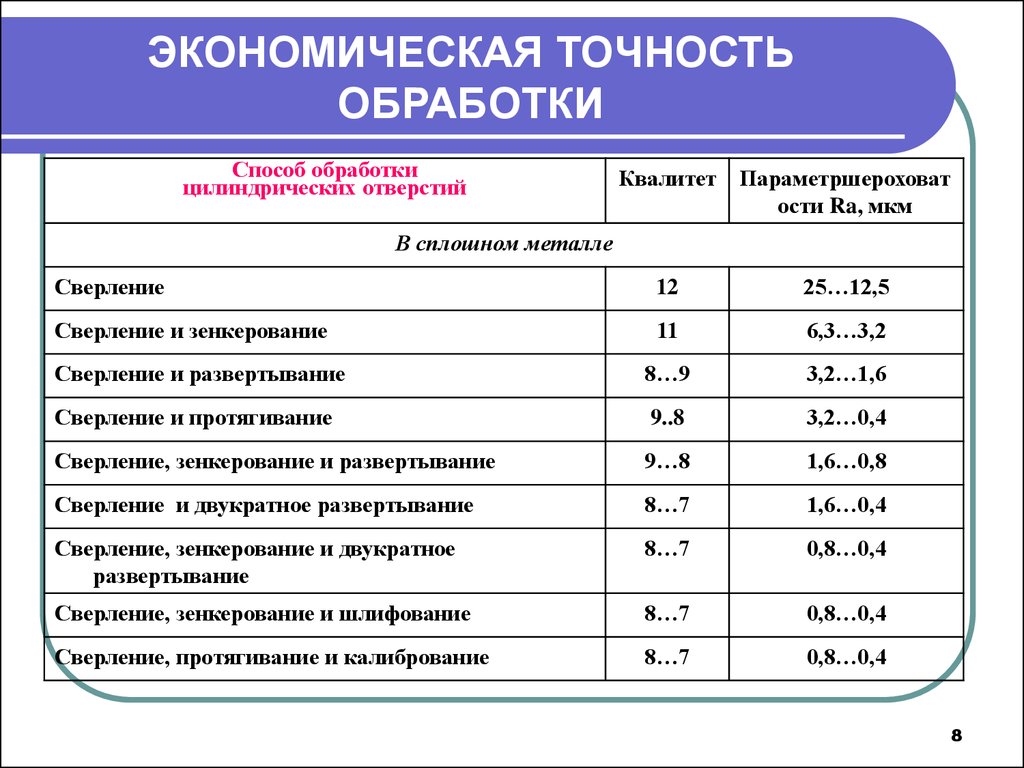

Сверление |

|

|

Rz100 |

Rz50 |

Rz25 |

|

|

|

|

|

|

|

|

|

|

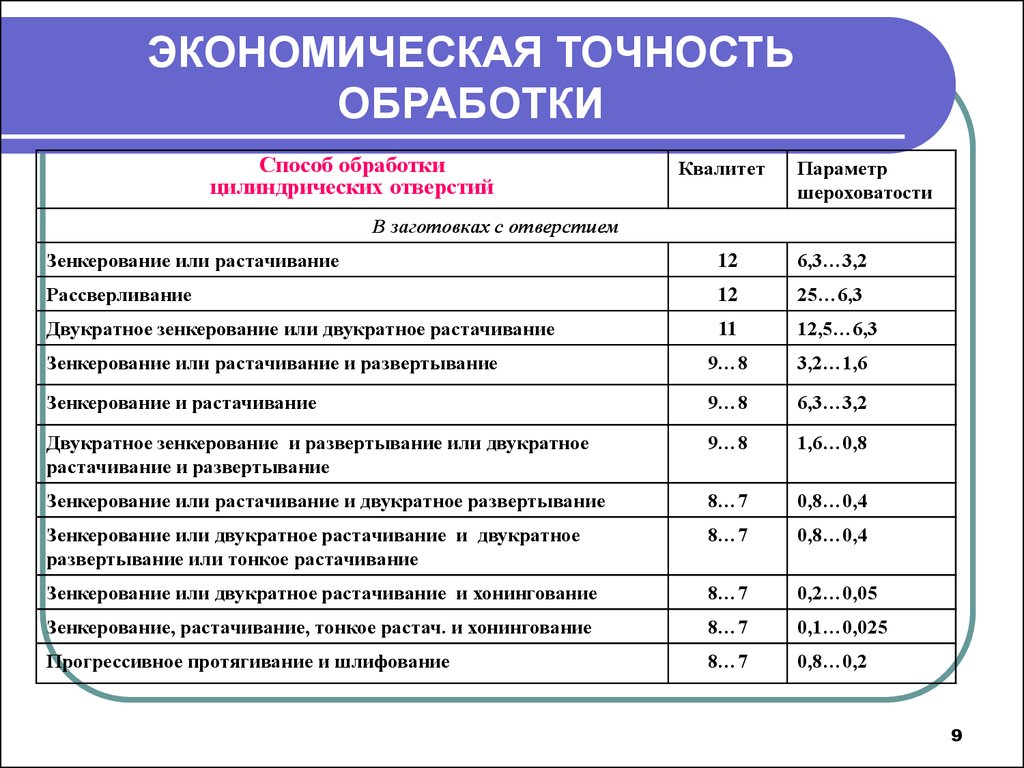

Зенкерование черновое |

|

|

Rz100 |

Rz50 |

Rz25 |

|

|

|

|

|

|

|

|

|

|

Зенкерование чистовое |

|

|

|

Rz50 |

Rz25 |

3.  2 2

|

1.6 |

|

|

|

|

|

|

|

|

Развертывание нормальное |

|

|

|

|

|

3.2 |

1.6 |

0.8 |

|

|

|

|

|

|

|

Развертывание точное |

|

|

|

|

|

|

1.  6 6

|

0.8 |

0.4 |

|

|

|

|

|

|

Развертывание тонкое |

|

|

|

|

|

|

|

0.8 |

0.4 |

0.2 |

|

|

|

|

|

Протягивание |

|

|

|

|

Rz25 |

3.  2 2

|

1.6 |

0.8 |

0.4 |

|

|

|

|

|

|

Точение черновое |

Rz400 |

Rz200 |

Rz100 |

Rz50 |

|

|

|

|

|

|

|

|

|

|

|

Точение чистовое |

|

|

Rz100 |

Rz50 |

Rz25 |

3.  2 2

|

1.6 |

0.8 |

|

|

|

|

|

|

|

Точение тонкое |

|

|

|

|

|

3.2 |

1.6 |

0.8 |

0.4 |

|

|

|

|

|

|

Строгание предварительное |

Rz400 |

Rz200 |

Rz100 |

Rz50 |

|

|

|

|

|

|

|

|

|

|

|

Строгание чистовое |

|

|

Rz100 |

Rz50 |

Rz25 |

3.  2 2

|

1.6 |

|

|

|

|

|

|

|

|

Строгание тонкое |

|

|

|

|

|

|

1.6 |

0.8 |

|

|

|

|

|

|

|

Фрезерование предварительное |

|

Rz200 |

Rz100 |

Rz50 |

Rz25 |

|

|

|

|

|

|

|

|

|

|

Фрезерование чистовое |

|

|

|

|

Rz25 |

3.  2 2

|

1.6 |

|

|

|

|

|

|

|

|

Фрезерование тонкое |

|

|

|

|

|

3.2 |

1.6 |

0.8 |

|

|

|

|

|

|

|

Шлифование предварительное |

|

|

|

|

Rz25 |

3.  2 2

|

1.6 |

|

|

|

|

|

|

|

|

Шлифование чистовое |

|

|

|

|

|

|

1.6 |

0.8 |

0.4 |

|

|

|

|

|

|

Шлифование тонкое |

|

|

|

|

|

|

|

|

0.  4 4

|

0.2 |

|

|

|

|

|

Шлифование — отделка |

|

|

|

|

|

|

|

|

|

|

0.1 |

0.08 |

Rz0.1 |

Rz0.05 |

|

Притирка грубая |

|

|

|

|

|

|

|

0.  8 8

|

0.4 |

|

|

|

|

|

|

Притирка средняя |

|

|

|

|

|

|

|

|

0.4 |

0.2 |

0.1 |

|

|

|

|

Притирка тонкая |

|

|

|

|

|

|

|

|

|

|

0.  1 1

|

0.08 |

Rz0.1 |

Rz0.05 |

|

Хонингование нормальное |

|

|

|

|

|

|

1.6 |

0.8 |

0.4 |

0.2 |

|

|

|

|

|

Хонингование зеркальное |

|

|

|

|

|

|

|

|

0.  4 4

|

0.2 |

0.1 |

0.08 |

|

|

|

Шабрение |

|

|

|

|

|

3.2 |

1.6 |

0.8 |

|

|

|

|

|

|

|

Прокатка |

|

|

|

Rz50 |

Rz25 |

3.2 |

1.6 |

0.  8 8

|

|

|

|

|

|

|

|

Литье в кокиль |

Rz400 |

Rz200 |

Rz100 |

Rz50 |

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

Rz400 |

Rz200 |

Rz100 |

Rz50 |

Rz25 |

3.  2 2

|

|

|

|

|

|

|

|

|

|

Литье прецизионное |

|

|

|

Rz50 |

Rz25 |

3.2 |

1.6 |

|

|

|

|

|

|

|

|

Литье пластмасс, прецизионное |

|

|

|

|

Rz25 |

3.  2 2

|

1.6 |

0.8 |

0.4 |

0.2 |

0.1 |

|

|

|

Измерение шероховатости поверхности: с чего начать?

Измерение шероховатости поверхности может оказаться непростой задачей из-за огромного количества информации по этому вопросу.

Одним из распространенных источников путаницы является определение наилучшего метода сбора данных для задания. Для измерения шероховатости доступно несколько типов приборов, каждый из которых имеет свои сильные и слабые стороны, поэтому при выборе идеального устройства для конкретного применения необходимо учитывать множество факторов.

Другая область путаницы возникает из-за различных параметров шероховатости. С сотнями различных параметров, введенных за последние несколько десятилетий, важно определить, какие из них имеют отношение к вашему приложению.

Методы сбора данных: от ручных измерительных приборов до инструментов с высоким разрешением

Первоначально операторы использовали ручные измерительные приборы для измерения шероховатости поверхности. Профили высот создавались вручную, а анализ данных выполнялся отдельно после сбора данных. Процесс был утомительным и подвержен человеческим ошибкам.

Теперь многие инструменты доступны с удобным интерфейсом, цветными дисплеями данных полученных профилей высоты или изображений, автоматическим анализом данных для получения параметров шероховатости и возможностью подключения к сети для обмена данными с коллегами. Эти интегрированные функции значительно повысили пропускную способность и производительность.

Однако с миниатюризацией устройств и все более высокими требованиями к производительности потребность в повышении производительности уступила место потребности в точности измерений. Требования к чистоте поверхности и допуски стали более строгими. Максимальные значения параметра шероховатости R и в спецификациях обычно находятся в диапазоне от 6 до 8 микродюймов и требуют инструментов с высоким разрешением и точностью.

Выбор инструмента

Каждый тип инструмента имеет свои сильные и слабые стороны. Выбор должен основываться на тщательном рассмотрении нескольких факторов, таких как скорость сбора данных, горизонтальное и вертикальное разрешение и диапазон сканирования. Например, атомно-силовой микроскоп (АСМ) может получать изображения высоты с разрешением, близким к атомному, но его возможности ограничены низкой скоростью сбора данных и узким диапазоном сканирования. Например, этот тип прибора не подходит для измерения шероховатости вогнутой внутренней стенки труб для контроля качества на крупносерийном производственном предприятии.

Напротив, приборы, работающие на основе видимого света, могут быстро получать 3D-изображения больших образцов. Кроме того, оптические инструменты неразрушающие и могут исследовать поверхности, недоступные для инструментов, требующих физического контакта с образцом, таких как профилометр со щупом.

Одним из очень полезных оптических инструментов является лазерный сканирующий конфокальный микроскоп (LSCM), который может получать трехмерные изображения с субмикронным разрешением по высоте. С трехмерным изображением высоты оператор может точно определить интересующую область. Это изображение также может помочь убедиться, что измерение шероховатости выполняется в нужном направлении и что на него не влияют поверхностные загрязнения. Сильные стороны оптических инструментов становятся особенно очевидными при характеристике небольших образцов с микроскопическими характеристиками или предпочтительной ориентацией.

С трехмерным изображением высоты оператор может точно определить интересующую область. Это изображение также может помочь убедиться, что измерение шероховатости выполняется в нужном направлении и что на него не влияют поверхностные загрязнения. Сильные стороны оптических инструментов становятся особенно очевидными при характеристике небольших образцов с микроскопическими характеристиками или предпочтительной ориентацией.

Три фактора выбора лазерного сканирующего конфокального микроскопа

Точность и прецизионность LSCM зависят от трех факторов: длины волны лазера, числовой апертуры объектива и коррекции оптических аберраций объектива.

Длина волны лазера. На рис. 1 показано влияние длины волны лазера на латеральное разрешение LSCM. Рисунок 1а был получен с использованием LSCM с красным лазером 658 нм. На нем показана решетка с рядом параллельных линий и канавок шириной 260 нм с периодом 520 нм. Контрастность изображения очень низкая, линий и бороздок не видно. Рисунок 1b был получен с использованием LSCM Olympus LEXT OLS5000 с фиолетовым лазером 405 нм. На нем показана решетка с более узкими линиями и канавками шириной 120 нм с периодом 240 нм. Контрастность изображения значительно улучшена по сравнению с рисунком 1а, а отдельные линии и канавки четко видны и разрешены.

Рисунок 1b был получен с использованием LSCM Olympus LEXT OLS5000 с фиолетовым лазером 405 нм. На нем показана решетка с более узкими линиями и канавками шириной 120 нм с периодом 240 нм. Контрастность изображения значительно улучшена по сравнению с рисунком 1а, а отдельные линии и канавки четко видны и разрешены.

Этот пример показывает, что боковое разрешение LSCM улучшается по мере уменьшения длины волны лазера. Длина волны лазера 405 нм, которая находится в нижней части видимого спектра, используемая в серии Olympus LEXT, позволяет выполнять измерения с высоким разрешением. Для сравнения, белый свет, используемый в оптических интерферометрах и микроскопах с изменением фокуса, имеет среднюю длину волны 550 нм, что приводит к более низкому поперечному разрешению.

Числовая апертура объектива. Объектив с более высокой числовой апертурой также улучшает боковое разрешение лазерного сканирующего конфокального микроскопа. Кроме того, объектив с более высокой числовой апертурой приводит к меньшей глубине резкости и, как следствие, к более высокому разрешению по высоте. Важно отметить, что более высокая числовая апертура обычно связана с более коротким рабочим расстоянием, что является проблемой при исследовании, например, очень шероховатой поверхности излома или внутренней стенки трубы.

Важно отметить, что более высокая числовая апертура обычно связана с более коротким рабочим расстоянием, что является проблемой при исследовании, например, очень шероховатой поверхности излома или внутренней стенки трубы.

Для работы с различными образцами и приложениями Olympus производит две серии объективов с большим увеличением (20x, 50x, 100x) для серии Olympus LEXT. Одна серия объективов имеет более высокую числовую апертуру, но более короткое рабочее расстояние: объективы с увеличением 50x и 100x имеют высокую числовую апертуру 0,9.5 с рабочим расстоянием 0,35 мм. Другая серия объективов имеет несколько меньшую числовую апертуру с рабочим расстоянием не менее 3,4 мм.

Коррекция оптических аберраций объектива. На рис. 2 показано влияние оптических аберраций (сферических и хроматических) на точность измерения высоты. Рисунок 2а представляет собой изображение решетки в высоту, полученное с помощью обычного объектива. Решетка должна демонстрировать синусоидальную форму волны с равномерной разностью высот от пика до впадины (P-V), но измеренная разность высот P-V значительно различается по полю зрения. Измеренная разница высот на правом краю поля зрения примерно в 7 раз превышает измеренное значение в центре. Сильная зависимость измеряемой высоты от положения в поле зрения делает измерение ненадежным.

Измеренная разница высот на правом краю поля зрения примерно в 7 раз превышает измеренное значение в центре. Сильная зависимость измеряемой высоты от положения в поле зрения делает измерение ненадежным.

На рис. 2b показано изображение той же решетки в высоту, полученное с помощью LSCM Olympus LEXT OLS5000 с объективом, предназначенным для LEXT. Объективы, предназначенные для LEXT, исправлены для оптических аберраций и разработаны для минимизации искажения изображения вблизи краев поля зрения для лазера с длиной волны 405 нм. Измеренная разность высот P-V синусоидальной волны одинакова по всему полю зрения.

Этот пример показывает важность коррекции оптических аберраций объектива для точности измерения высоты. Благодаря такому дизайну серия Olympus LEXT может разрешать функции высотой 6 нм. Кроме того, точность и воспроизводимость измерений гарантируются после калибровки с использованием прослеживаемых стандартов.

Параметры шероховатости: понимание результатов измерения

После того, как оператор завершит измерение, следующим шагом будет определение значения результата. Большинство операторов обычно сообщают об одном параметре шероховатости, R a , который представляет собой среднее арифметическое отклонение высоты. Однако этот единственный параметр дает неполное представление о топографии поверхности. Он не включает никакой информации о поперечном расстоянии между неровностями, плотности пиков и впадин или форме правильных узоров.

Большинство операторов обычно сообщают об одном параметре шероховатости, R a , который представляет собой среднее арифметическое отклонение высоты. Однако этот единственный параметр дает неполное представление о топографии поверхности. Он не включает никакой информации о поперечном расстоянии между неровностями, плотности пиков и впадин или форме правильных узоров.

Чтобы различать несколько поверхностей с одинаковыми номерами R и , ученые и инженеры ввели множество параметров шероховатости, которые определяют количественные характеристики конкретных характеристик поверхности, включая поперечный интервал, форму, резкость, плотность и предпочтительную ориентацию. Определение многих параметров было стандартизировано в течение последних нескольких десятилетий. Например, стандарт ISO 4287 определяет параметры, полученные из профилей линий, а стандарт ISO 25178 определяет параметры площадной шероховатости из трехмерных изображений высоты. Дополнительные параметры были разработаны для конкретных отраслей и приложений или созданы путем объединения нескольких параметров с арифметическими операторами.

По профилю высоты или изображению высоты программное обеспечение для серии Olympus LEXT может определить около ста различных параметров шероховатости на основе их определения в международных стандартах. Эти параметры распределены по шести различным категориям, каждая из которых предоставляет информацию о конкретных характеристиках поверхности:

- Параметры высоты предоставляют статистическую информацию об амплитуде профилей высоты и изображений

- Пространственные параметры характеризуют ширину элементов или период повторяющегося узора

- Гибридные параметры предоставляют информацию об амплитуде и ширине неровностей и ямок

- Функциональные параметры предназначены для оптимизации конкретной функции компонента, такой как истирание

- Параметры объема предоставляют информацию об объеме неровностей и ямок, что особенно важно используется при трении со смазкой

- Параметры элементов характеризуют высоту, кривизну и плотность неровностей и ямок на несущей поверхности

Столкнувшись с таким количеством параметров, может быть трудно определить, какой параметр наиболее важен для данного приложения. Чтобы сделать этот важный выбор, вы должны изучить функцию поверхности и определить наиболее важные характеристики поверхности, которые имеют отношение к желаемому результату.

Чтобы сделать этот важный выбор, вы должны изучить функцию поверхности и определить наиболее важные характеристики поверхности, которые имеют отношение к желаемому результату.

В следующем примере поясняется один из способов определения наиболее важных параметров. В строительстве прочность сцепления между двумя бетонными элементами в значительной степени зависит от шероховатости границы раздела. Чтобы определить параметры, которые наиболее важны для прочности сцепления, было измерено несколько параметров шероховатости разных категорий на поверхностях, подвергнутых различным видам обработки, таким как пескоструйная обработка, а прочность сцепления была измерена с помощью испытаний на отрыв. Рассматривая взаимосвязь между параметрами шероховатости и прочностью сцепления с помощью линейной регрессии данных, три параметра шероховатости показали наибольшую корреляцию с прочностью сцепления: максимальная глубина впадины R v , общая высота шероховатости R y и максимальная высота от пика до впадины R max . Эти три параметра были определены как наиболее важные для данного приложения.

Эти три параметра были определены как наиболее важные для данного приложения.

Таким образом, при выборе параметров шероховатости оператор должен понимать функцию поверхности и значение измеренных параметров шероховатости. Наиболее важные параметры лучше всего коррелируют с показателем качества поверхности.

Качество отделки поверхности — Ra, Rz, Rt Измерение шероховатости поверхности и отделка

Автор: А.В. Stahli

Ресурсы

Служба, затрагивающие процессы втирания, о притирке для притирания кольца с одним пластингом и функциональными принципиальными пластинговыми табличками. Измерительный инструментПроверка рабочей пластиныКакие типы заготовок притираются?Алмазная притирка

Загрузить PDF

Качество обработки поверхности

При заданном размере зерна и вязкости жидкости изменение давления притирки приводит к более высокой или более низкой скорости съема материала, более толстой или тонкой пленке и более грубой или более тонкой обработке поверхности. Поэтому на практике давление обычно невелико в начале процесса, увеличивается по ходу работы и ослабевает к концу. Это приводит к оптимальной скорости съема материала, шероховатости поверхности и плоскостности, достигая общего качества шероховатости поверхности до совершенства. Волнистость (также известная как пики и впадины) представляет собой расчет неровностей поверхности с интервалом, превышающим шероховатость поверхности. Обычно это происходит из-за коробления, вибрации или отклонения в процессе обработки.

Поэтому на практике давление обычно невелико в начале процесса, увеличивается по ходу работы и ослабевает к концу. Это приводит к оптимальной скорости съема материала, шероховатости поверхности и плоскостности, достигая общего качества шероховатости поверхности до совершенства. Волнистость (также известная как пики и впадины) представляет собой расчет неровностей поверхности с интервалом, превышающим шероховатость поверхности. Обычно это происходит из-за коробления, вибрации или отклонения в процессе обработки.

Зернистость и шероховатость поверхности

Например, на стальной детали, закаленной до 60 HRc, притертой с использованием карбида кремния с зернистостью 500, при давлении 250 г/см² будет получена шероховатость поверхности Ra = 0,2 мкм (N4). ) или Rz 0,6-0,8, тогда как при снижении давления до 50 г/см² можно получить чистоту поверхности Ra=0,05 мкм (N2) или Rz 0,2-0,3. Корреляция между размером зерна и чистотой поверхности тесно связана друг с другом.

Чтобы подчеркнуть, шероховатость поверхности определяется незначительными изменениями высоты поверхности данного материала или заготовки. Индивидуальные отклонения пиков и впадин усредняются (значение Ra) или количественно определяются по наибольшей разнице между пиками и впадинами (Rz). Шероховатость обычно выражается в микронах. Поверхность с Ra, равным 8, состоит из самого высокого пика и впадин, которые в среднем не превышают 8 мкм на заданном расстоянии. Шероховатость можно также измерить путем сравнения поверхности заготовки с известным образцом.

Индивидуальные отклонения пиков и впадин усредняются (значение Ra) или количественно определяются по наибольшей разнице между пиками и впадинами (Rz). Шероховатость обычно выражается в микронах. Поверхность с Ra, равным 8, состоит из самого высокого пика и впадин, которые в среднем не превышают 8 мкм на заданном расстоянии. Шероховатость можно также измерить путем сравнения поверхности заготовки с известным образцом.

Международные стандарты отделки поверхности (DIN 4762, 4768, ISO 4287/1-2. 4288) применяются аналогичным образом, поскольку качество отделки поверхности указывается в значениях Ra или даже в более точных значениях Rt. На практике также указывается более реалистичное значение Rz, которое определяется путем усреднения 5 отдельно измеренных значений Rt. Подходящее измерительное оборудование для получения этих значений теперь имеется в продаже (Рисунок 54).

Плоские поверхности и показания

Ra — целочисленное среднее всех абсолютных отклонений профиля шероховатости от центральной линии в пределах длины измерения. Rz — это абсолютное среднее значение от пика до минимума для пяти последовательных длин выборок в пределах длины измерения. Ra сравнивает все размеры и не имеет отличительной ценности, когда речь идет об отделении брака от подходящих цилиндров.

Rz — это абсолютное среднее значение от пика до минимума для пяти последовательных длин выборок в пределах длины измерения. Ra сравнивает все размеры и не имеет отличительной ценности, когда речь идет об отделении брака от подходящих цилиндров.

Рис. 46: Среднее арифметическое значение шероховатости Ra

Среднее значение шероховатости Ra (DIN 4768) представляет собой среднее арифметическое всех значений профиля шероховатости R в пределах измерительного расстояния lm. Таким образом, он определяет среднее отклонение этого профиля поверхности от средней линии.

Рис. 47: Максимальная высота от пика до впадины Rt

Максимальная высота от пика до впадины Rt (DIN 4748) представляет собой расстояние по вертикали между самым высоким пиком и самым низким пиком профиля шероховатости R в пределах общего расстояния измерения lm. Другими словами, это разница высот между самой высокой горой и самой низкой долиной в пределах измеряемого диапазона.

Рисунок 48: Средняя глубина шероховатости Rz

Средняя глубина шероховатости Rz (DIN 4768) представляет собой среднее значение индивидуальных значений глубины шероховатости пяти человек, измеряющих расстояния последовательно. Другими словами, расчет производится по пяти значениям Rt. Отклонение от средней линии, особое внимание уделяется самой высокой вершине и самой высокой долине.

Другими словами, расчет производится по пяти значениям Rt. Отклонение от средней линии, особое внимание уделяется самой высокой вершине и самой высокой долине.

Рисунок 49: Таблица стандартов шероховатости (стандарт N), составленная для сравнительного чтения в соответствии с A.W. Stahli и DIN 4768/1

Системы обозначения шероховатости поверхности

50: Сравнительная таблица производителей станков Рисунок 51: Профиль поверхности токарной заготовки из стали. Ra 7,51, Rt 31,1– Рис. 52: Та же поверхность, что и на Рис. 51, после притирки с зерном Si-C 500,

, но масштаб по вертикали увеличен в 10 раз. Ra 0,103, Rt 1,09.– Рис. 53: Та же поверхность, притертая алмазом 2-3 млн лет, то же увеличение, что и в

Рис. 52: Ra 0,009, Rt 0,119

54: Устройство измерения шероховатости с несколькими оценками

Шероховатость поверхности и плоскостность поверхности — это два совершенно разных понятия, и их важно помнить. Многие электронные измерительные приборы, используемые сегодня для определения качества отделки поверхности, имеют микропроцессорные системы управления и принтеры (рис. 54). Однако истинная ценность полученных результатов оспаривается; поскольку большинство из них являются приблизительными и варьируются в зависимости от соответствующего устройства. Чтобы подчеркнуть, важно сравнить тип зонда (радиус), давление иглы, расстояние измерения и фильтрацию (отсечку), см. стандарт DIN 4768.

54). Однако истинная ценность полученных результатов оспаривается; поскольку большинство из них являются приблизительными и варьируются в зависимости от соответствующего устройства. Чтобы подчеркнуть, важно сравнить тип зонда (радиус), давление иглы, расстояние измерения и фильтрацию (отсечку), см. стандарт DIN 4768.

Также очень важно учитывать материал заготовки, ее микроструктуру, твердость и тип обработки, а также направление измеряемого расстояния относительно следов обработки. Даже при приложении давления всего 1 мН алмазный зонд радиусом 5 микрон сожмет поверхность детали из цветного металла примерно до 50% глубины шероховатости.

В случае

оксидной керамики и спеченных металлов необходимо учитывать пористость микроструктуры. Часто коэффициенты подшипника измеряются при различных уровнях шероховатости поверхности и указываются в %. Выполнение визуального контроля путем сравнения полированной поверхности и неполированной поверхности. Видя текстуру поверхности между ними на изображениях ниже.

Всего комментариев: 0