Материал шпинделя: что это такое, назначение шпинделя, отличие шпиндельного вала от других валов станка

Содержание

что это такое, назначение шпинделя, отличие шпиндельного вала от других валов станка

Валы представляют собой главные комплектующие станков и предназначаются для передачи вращения от электродвигателя к исполнительным механизмам. Вся работа валов сопряжена с длительными нагрузочными режимами:

- изгибающим;

- сжимающим;

- крутящим;

- растягивающим;

Валы со шлицами способствуют легкому ходу шестерен в продольной плоскости. Валы с усиленными нагрузками, для снижения их массы и габаритных размеров производятся с полостями внутри.

Полыми изготавливаются такие разновидности валов, через которые конструктивно необходимо пропускать детали с узлами. Таковыми являются патроны токарного, фрезерного и многих других металлорежущих станков. Детали с узлами закрепляются на них с помощью шлицевых либо шпоночных соединений.

Выступы и проточки на корпусе служат фиксаторами удержания вала от осевого перемещения. Также применяются стопорные кольца, одеваемые на проточки. Большинство шпинделей только вращаются в местах своих опор. Это рабочие узлы станков:

Также применяются стопорные кольца, одеваемые на проточки. Большинство шпинделей только вращаются в местах своих опор. Это рабочие узлы станков:

- патроны металлорежущих станков;

- валики ходовой части;

- рабочие валы в коробках передач и подач станков.

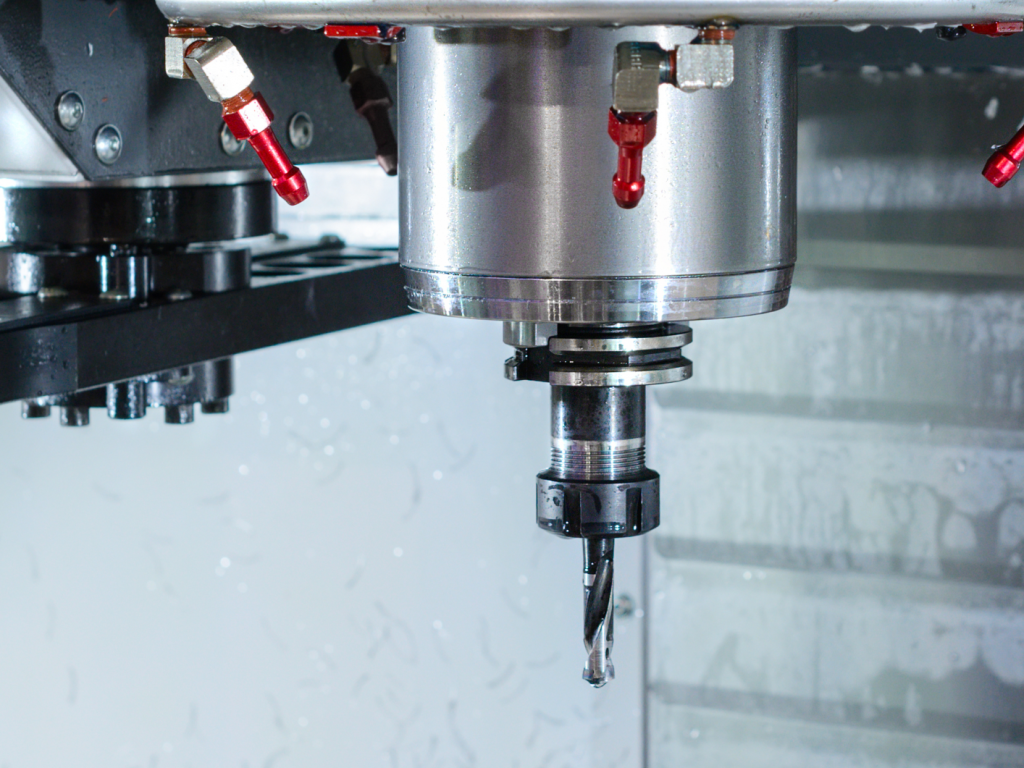

Кроме вращения, патроны в станках для сверления, растачивания и некоторого другого оборудования одновременно совершают и поступательное движение. Хонинговальные станки и их шпиндели также работают одновременно в возвратно-поступательном режиме.

Схемы валов станков

Шпиндели и валы металлорежущих станков, кроме прочностных характеристик, должны соответствовать ряду других требований:

- Достаточная степень жесткости. При слабой жесткости вал слишком изгибается, что влечет за собой выход из строя подшипников. Также это приводит к нарушению плавного вхождения шестерен, установленных на валах, в зацепление друг с другом.

- Точность соединения. ГОСТ регламентирует повышенную степень точности в точках установки шестерен на валы и под шейки, где запрессованы подшипники.

- Высокая степень стойкости к износу. Рабочие шейки в металлорежущем оборудовании, которые вращаются в подшипниках скольжения, имеют высокую стойкость от износа. Повышенные требования к износостойкости предъявляются в местах многократного прямолинейного передвижения валов и шпинделей либо деталей и шестерен, установленных на них. Этому процессу подвержены патроны всех металлорежущих станков и других механизмов.

- Устойчивость валов и шпинделей к вибрации. Станки с высокими скоростями резания, выполняющие отделочные операции по металлу, должны иметь высокую устойчивость к нагрузочным режимам вибрации.

Все упомянутые условия удовлетворяет безусловное использование для изготовления шпинделей и валов только современных инновационных материалов европейского качества. Обязательно необходимо тщательное выполнение правил термообработки, шлифовки, подгонки узлов и деталей, качественной сборки и настройки всего станка в целом.

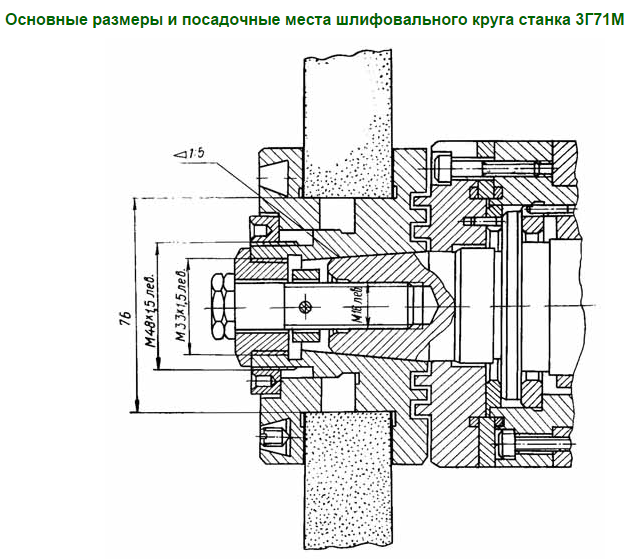

Конструкции шпинделей станков:

а – сверлильного; б – расточного; в – фрезерного; г – револьверного; д – токарного; е – шлифовального

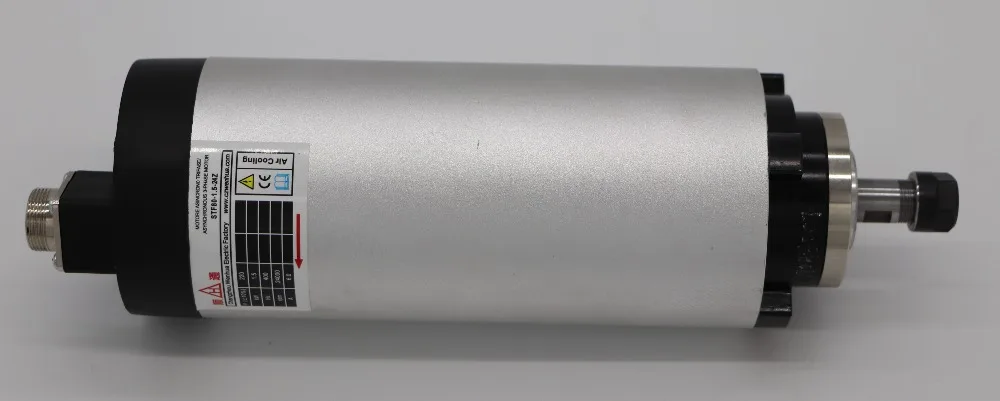

Шпиндель и патрон металлорежущего станка выполняются строго в соответствии с ГОСТом. Это сделано для облегчения закрепления приспособлений либо инструментов в губках шпинделя. Работающие в подшипниках качения шпиндели изготавливаются со стали 45 и 40Х с закалкой и отпуском до НВ 230-260.

Шпиндели, которые работают в подшипниках скольжения, промышленность производит со стали 20Х с последующей цементацией на глубину слоя 0,8-1,0 мм, закалкой и отпуском до 56-62.

3.2. Материал и способы получения заготовок

Выбор материала

для шпинделя определяется типом станка

и условиями работы шпинделя. Шпиндели,

работающие на опорах скольжения, должны

обладать не только высокой прочностью

и жесткостью, но и высокой износостойкостью.

Шпиндели изготовляются

обычно: из углеродистой стали марки 45,

хромистой 20Х, 40Х и хромоникелевой 40ХН,

12ХН2, 12ХН3 и реже из других.

Углеродистая сталь

45 применяется главным образом для

шпинделей токарных, револьверных,

сверлильных, фрезерных станков, работающих

со средними окружными скоростями.

Хромистая и

хромоникелевая стали применяются для

шпинделей автоматов и шлифовальных

станков, работающих с большими, окружными

скоростями и несущих большую нагрузку.

Для изготовления

пустотелых шпинделей некоторых тяжелых

станков используют серый чугун СЧ

21 — 40, СЧ 15 — 32 и модифицированный чугун

и в редких случаях стальное литье.

Сталь 35ХЮА

применяется для изготовления шпинделей

тяжелых расточных и крупных

круглошлифовальных станков (с азотированием

опорных шеек).

В настоящее время

для шпинделей токарных станков, работающих

в обычных условиях, применяют высокопрочный

(магниевый) чугун, по прочности не

уступающий стали. Для изготовления

Для изготовления

пустотелых шпинделей некоторых тяжелых

станков используют поковки из серого

чугуна СЧ 15, СЧ 21 и модифицированного

чугуна (значительно реже стальные

отливки).

В зависимости от

серийности в качестве заготовок для

шпинделей применяют поковки, реже

стальные отливки, прутковый материал

и трубы. Заготовки чугунных полых

шпинделей получают центробежным литьем

в металлические формы.

Заготовки для

единичного и мелкосерийного производства

обычно изготовляют из проката или из

поковок, полученных свободной ковкой.

В этом случае получают заготовки при

очень низком коэффициенте использования

металла (0,2…0,4) с большими и неравномерно

расположенными по отдельным поверхностям

припусками, что затрудняет их обработку

на настроенных станках. Таким методом

получают обычно стальные шпиндели и

пиноли задних бабок для тяжелых станков.

В производстве с

более крупными сериями выпуска заготовки

стальных шпинделей целесообразно

изготовлять горячей высадкой на

горизонтально-ковочных машинах или

ковкой на ротационно-ковочных машинах.

В первом случае расход металла по

сравнению со свободной ковкой сокращается

на 20 % и коэффициент использования

металла для шпинделя токарного станка

её составляет 0,5; во втором случае

коэффициент использования повышается

до 0,8 и значительно снижается трудоемкость

обработки.

В зависимости от

назначения различают шпиндели: 1) полые,

имеющие сквозное осевое отверстие,

которое на одном или на обоих концах

переходит в точное цилиндрическое или

конусное; 2) имеющие несквозное точное

цилиндрическое или коническое отверстие;

3) сплошные без осевого отверстия.

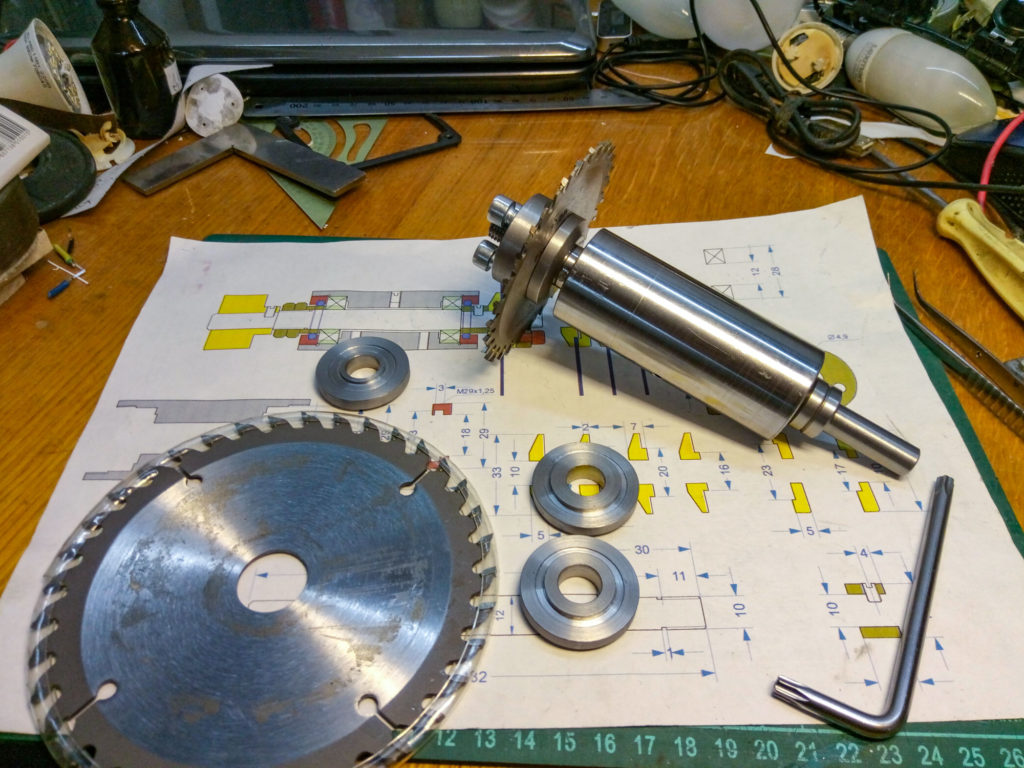

Рисунок 3.2. –

Шпиндель токарно-винторезного станка

Более распространена

первая группа шпинделей для наибольшего

числа типоразмеров станков; они же

отличаются наибольшей сложностью

изготовления.

Все заготовки

шпинделей, полученные ковкой или

штамповкой, перед механической обработкой

подвергают термической обработке

(нормализации, улучшению), так как после

снятия с поверхности шпинделя слоя

металла может произойти значительное

перераспределение внутренних напряжений,

а это повлечет за собой значительные,

деформации шпинделя не только после

последующей обработки опорных шеек, но

и в процессе его эксплуатации. Избежать

Избежать

этого можно правильным выбором материала

и термической обработкой заготовки, а

также созданием наиболее технологичной

конструкции шпинделя и выбором правильного

технологического процесса с разделением

обработки на черновую и отделочную.

Основными базами

шпинделя (рисунок 3.2) являются его опорные

шейки, но так как использовать их в

качестве технологических баз на

большинстве операций невозможно, при

обработке наружных поверхностей

технологическими базами служат

поверхности центровых отверстий. При

обработке же центрального отверстия в

шпинделях первых двух групп в качестве

технологической базы используют его

основные базы — опорные шейки.

Чистовую и отделочную

обработки опорных шеек и соосных с ними

наружных поверхностей шпинделей с

осевым отверстием производят на

специальных пробках или оправках с

зацентрованными отверстиями. Пробки

вставляют в расточенные с обеих сторон

цилиндрические или конические отверстия

шпинделя, которые служат технологическими

базами. Пробки, входящие дополнительным

Пробки, входящие дополнительным

звеном в технологическую размерную

цепь при смене их на различных операциях,

могут дать существенные погрешности

установки, которые повлияют на положение

исполнительной поверхности центрального

отверстия относительно поверхности

опорных шеек. Чтобы уменьшить это влияние

погрешности на конечную точность

шпинделя, чистовые и отделочные операции

обработки наружных поверхностей следует

выполнять на одних и тех же пробках,

вставленных в шпиндель, без их смены.

Это потребует большого числа пробок,

но зато повышается точность обработки.

В таблице 3.1 приведен

технологический маршрут обработки

шпинделя токарно-винторезного станка

I6K20 в условиях серийного производства.

Таблица 3.1. –

Технологический маршрут обработки

шпинделя токарно-винторезного станка

№ операции | Наименование содержание | Технологические базы | Оборудование |

005 | Фрезерно-центровальная | Наружные | Фрезерно-центровальный |

010 | Токарная | Поверхности | Гидрокопировальный |

015 | Токарная | То | То |

020 | Токарная | То | Токарно-винторезный |

025 | Сверлильная | Поверхности | Станок |

Продолжение таблицы

3. 1.

1.

№ операции | Наименование содержание | Технологические базы | Оборудование |

030 | Термическая | ||

035 | Сверлильная | Поверхности | Вертикально-сверлильный |

040 | Токарная | Станок | |

045 | Агрегатная | Поверхности | Станок |

050 | Токарная | Токарно-копировальный |

Продолжение таблицы

3.:quality(80)/images.vogel.de/vogelonline/bdb/854200/854274/original.jpg) 1.

1.

№ операции | Наименование содержание | Технологические базы | Оборудование |

055 | Шлицефрезерная | Станок | |

060 | Слесарная | ||

065 | Термическая | ТВЧ | |

070 | Шлифовальная | Поверхности | Кругло-шлифовальный |

075 | Токарная | Станок |

Продолжение таблицы

3. 1.

1.

№ операции | Наименование содержание | Технологические базы | Оборудование |

080 | Внутришлифовальная | Поверхности | Станок |

085 | Внутришлифовальная | То | То |

090 | Токарная | Поверхности | Станок |

095 | Кругло-шлифовальная 75-0,03, | То | Станок |

100 | Шлифовальная | Поверхности | Станок |

Продолжение таблицы

3. 1.

1.

№ операции | Наименование содержание | Технологические базы | Оборудование |

105 | Кругло-шлифовальная | То | Станок |

110 | Кругло-шлифовальная | То | Станок |

115 | Кругло-шлифовальная | То | Станок |

120 | Кругло-шлифовальная | То | Станок |

125 | Внутришлифовальная | Опорные | Станок |

130 | Слесарная | ||

135 | Контрольная |

По мере необходимости

иногда в технологический маршрут

включают операции правки шпинделя после

термической обработки, особенно для

шпинделей, изготовляемых из цементуемых

сталей, так как они подвергаются

длительному нагреву. Однако правка

Однако правка

нежелательна.

Анализ приведенного

технологического маршрута показал, что

сохранить единство баз ввиду сложности

профиля шпинделя не удается, поэтому

при обработке на различных операциях

происходит смена баз. Даже при чистовой

обработке наружных поверхностей

практически не удается на всех операциях

вести обработку от основных опорных

шеек. Это объясняется тем, что опорные

шейки расположены на значительном

расстоянии от концов шпинделя, это

затрудняет использование их в качестве

технологических баз, так как происходит

усложнение зажимных устройств станков

и появляется вероятность возникновения

вибраций. Установка на наружные

поверхности шеек, соосных с опорными

шейками шпинделя и обработанных совместно

на одной операции, не вызывает погрешностей,

выходящих за пределы технических

требований.

Для максимального

же сокращения отклонения от соосности

исполнительной поверхности осевого

отверстия относительно оси вращения

шпинделя при обработке в качестве

технологических баз используют

окончательно обработанные поверхности

опорных шеек.

В зависимости от

серийности производства черновую и

чистовую обработку наружных поверхностей

шеек шпинделя производят на токарных,

многорезцовых и гидрокопировальных

станках. Сравнительно сложная конфигурация

шпинделя с большим числом ступеней,

незначительно различающихся по диаметру,

часто не позволяет получить заготовку

наиболее прогрессивными методами с

минимальными припусками по всему профилю

из-за экономической нецелесообразности

для данного вида производства.

Поэтому далеко не

всегда удается снять все припуски,

состав- ляющие на отдельных участках

более 15 мм, за одну операцию и, как видно

из приведенного маршрута обработки,

эту операцию разделяют на черновую и

чистовую под шлифование.

Практика показала,

что даже при небольших размерах партий

экономически целесообразно вести

обработку не только на токарных станках

с ЧПУ, но и на многорезцовых и

гидрокопировальных станках. Многорезцовые

станки позволяют применять несколько

резцов и сокращать длину рабочих ходов.

Гидрокопировальные станки (несмотря

на то, что продольное обтачивание

производится одним резцом по копиру)

вследствие их быстроходности и большой

жесткости позволяют вести обработку

на высоких режимах резания, что значительно

сокращает машинное и вспомогательное

время. Обтачивание ведется при скорости

резания 150…160 м/мин, глубине резания

5…15 мм с подачей 0,32 мм/об твердосплавными

резцами с пластинами из Т14К8 и Т15К6.

Заготовку

устанавливают в центрах, поджимая левый

торец к опорному кольцу, от которого

ведется настройка линейных размеров.

Крутящий момент передается поводковым

патроном с самозахватывающими кулачками,

которые захватывают заготовку за

наружную поверхность и тем самым не

позволяют производить обработку напроход

по всей длине без перестановки заготовки.

Применить же специальные торцовые

поводковые патроны для черновой

обработки, требующие большой осевой

силы центра задней бабки, не всегда

возможно, так как это может вызвать

продольный изгиб обрабатываемой

заготовки.

Так как большие

силы резания, воспринимаемые центрами

станка, вызывают смятие и изнашивание

поверхностей зацентрированных отверстий,

могут появляться зазоры и, следовательно,

нарушается базирование в процессе

снятия стружки резцом, в итоге понижаются

точность и качество обрабатываемой

поверхности. Периодический или постоянный

поджим заготовки к передней опоре

пневматическим или гидравлическим

задним центром устраняет подобные

усложнения. При тонких валах или шпинделях

значительные силы, создаваемые вдоль

оси гидравлическим или пневматическим

цилиндром задней бабки, могут вызвать

продольный изгиб деталей, превышающий

допустимые биения обрабатываемых шеек

под шлифование (не более 0,2…0,1 мм), что

заставляет вводить дополнительные

операции правки или увеличивать припуск

на шлифование (или снижать режимы

черновой токарной обработки).

Иногда после

чернового обтачивания шпинделя его

подвергают термической обработке —

нормализации (стабилизирующему отжигу)

для ослабления внутренних напряжений,

улучшения механических свойств и

обрабатываемости материала.

Осевые отверстия

сверлят на специальных станках для

глубокого сверления. Станок для глубокого

сверления РТ-54 имеет два шпинделя для

одновременной обработки двух заготовок.

Отверстия диаметром до 80 мм сверлят

специальными перовыми сверлами.

Охлаждающая жидкость, служащая

одновременно для удаления стружки,

подается через канал державки сверла

в зону резания. Для сверления отверстий

большого диаметра, прошитых в заготовке,

применяют многорезцовые расточные

головки.

Глубокое отверстие

в шпинделе сверлят обычно с двух

установов: сначала на определенную

глубину с одного конца, а затем — напроход

с другого конца. В качестве технологических

баз используют наружные поверхности

предварительно обточенных шеек шпинделя.

Одной шейкой заготовка устанавливается

в патрон станка, а другой опирается на

люнет.

Отверстие шпинделя

токарного станка 16К20 диаметром 55 мм

обрабатывают сверлом из быстрорежущей

стали со скоростью резания v = 26,6 м/мин

и подачей S = 0,2 мм/об. Применение сверл

Применение сверл

из твердого сплава позволяет повысить

скорость резания до 60…70 м/мин. Допуск

концентричности отверстия после

сверления — не более 0,5 мм.

Затем в головной

части шпинделя зенкеруют отверстие на

больший диаметр для последующей обработки

конуса. Окончательное растачивание

технологического конуса в хвостовой

части и предварительное в головной и

подрезку торцов можно производить на

токарном станке и с двух установов,

применяя гидрокопировальный суппорт.

Эти конусные отверстия служат затем

технологическими базами, в которые

вставляют калиброванные пробки с

зацентрованными отверстиями для

дальнейшей обработки наружных поверхностей

шпинделя.

Последняя операция

механической обработки перед термической

обработкой — сверление, развертывание

отверстий во фланце и нарезание резьбы.

В зависимости от серийности выпуска

сверление может осуществляться на

вертикально-сверлильном, радиально-сверлильном,

а также на агрегатно-сверлильных станках.

Сверление на вертикально-сверлильном

станке можно производить с использованием

многошпиндельной головки. В этом случае

нарезание резьбы выполняют как отдельную

операцию обычно на радиально-сверлильном

станке.

Валы шпинделя, шпиндельные узлы | NB Spindle Products

Перейти к содержимому

В области линейного перемещения NB предлагает широкий и разнообразный ассортимент продукции от основных деталей машин до полупроводникового оборудования и специализированных машин. Кроме того, мы также поставляем шпиндельные изделия, которые полностью соответствуют индивидуальным требованиям наших различных клиентов. Продукция NB Splindle может поставляться как единое целое, включая сборочные работы, а также механическую обработку деталей.

Скачать каталог

Скачать CAD

Категория: Линейные валы и шпиндели | NB Вал

Описание

Общее производство

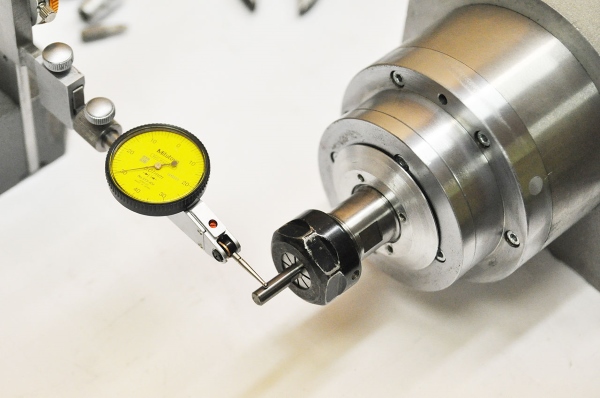

Точность/Контроль качества

Собственное оборудование

Вопросы и ответы

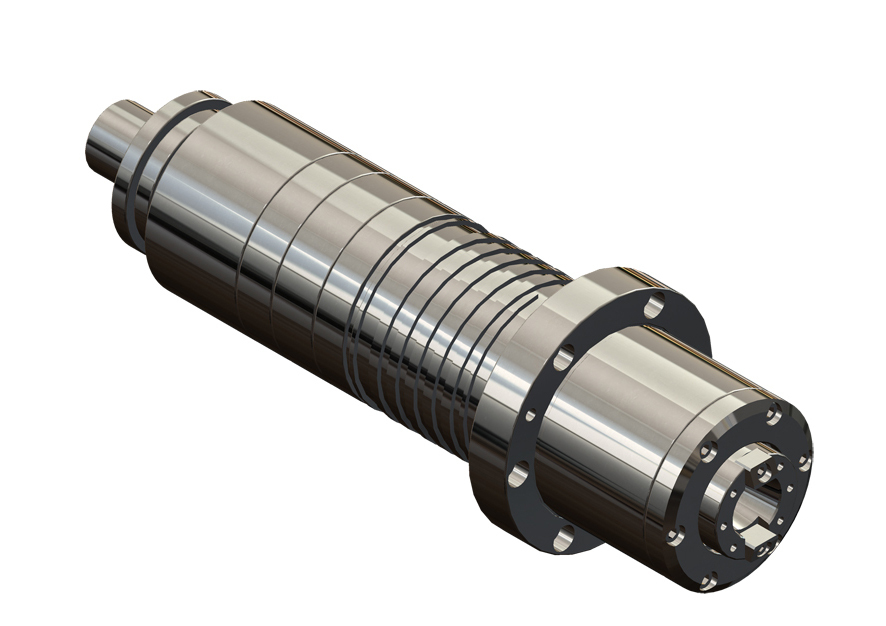

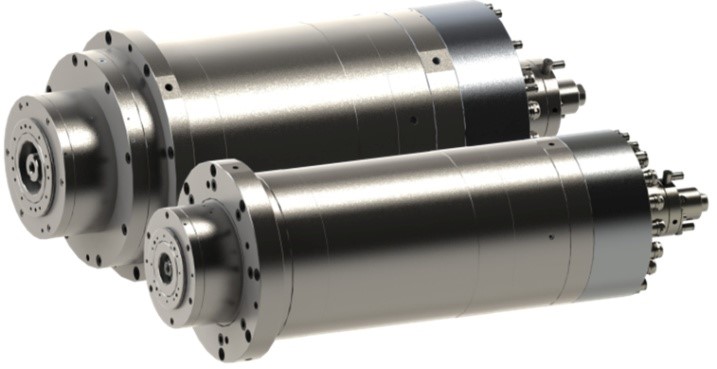

Описание продукта

Шпиндельные валы NB дополняют лидирующую в отрасли линейку подшипников, втулок и сопутствующих товаров. Мы предлагаем проектирование, производство и капитальный ремонт шпиндельных узлов, чтобы обеспечить комплексное решение для общего машиностроения, полупроводников и широкого спектра других приложений. ИСО 9001- и ISO 14001 зарегистрированные объекты позволяют нам обеспечивать превосходный контроль качества даже для больших объемов заказов.

Мы предлагаем проектирование, производство и капитальный ремонт шпиндельных узлов, чтобы обеспечить комплексное решение для общего машиностроения, полупроводников и широкого спектра других приложений. ИСО 9001- и ISO 14001 зарегистрированные объекты позволяют нам обеспечивать превосходный контроль качества даже для больших объемов заказов.

Продолжайте читать, чтобы узнать больше о наших возможностях производства шпиндельных валов, или свяжитесь с нашим офисом напрямую, чтобы запросить расценки для вашего проекта.

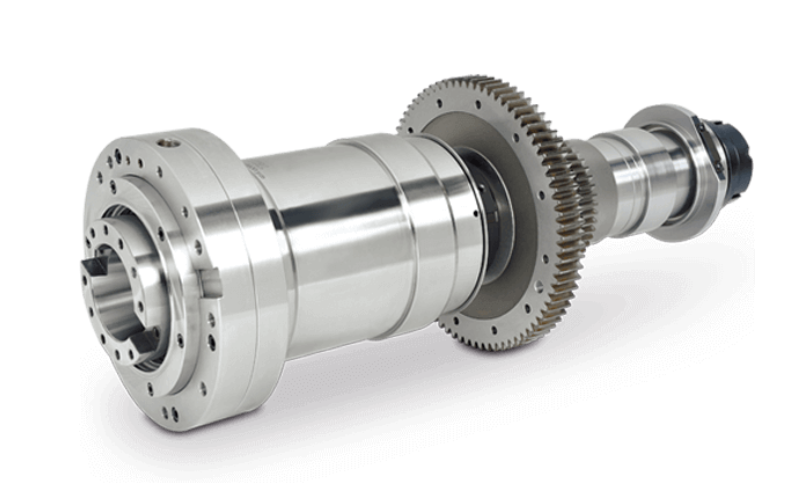

Основные преимущества Краткий обзор

Опыт NB в производстве шпиндельных валов и другой точной механической обработке восходит к 1939 году. За это время мы заработали репутацию благодаря непревзойденному качеству и инновациям во всем, что мы делаем. Когда вы связываетесь с нами по поводу любого проекта по проектированию шпиндельных валов, вы работаете с компанией, которая предлагает:

Гибкие производственные возможности

включая конструкцию корпуса подшипника и основания шпинделя, полное проектирование узла и капитальный ремонт изношенных компонентов

Возможности прецизионной обработки

на наших современных объектах с климат-контролем, предназначенных для удовлетворения исключительно высоких требований для допусков и общего контроля качества

Инновационная обработка поверхности

включая твердое хромирование и керамические покрытия для новых компонентов, а также повторное покрытие и шлифование изношенных узлов для их восстановления

Наши возможности по производству шпинделей включают внутренние конусы BT, BBT, HSK, подбор калибров и подшипников, шлифование резьбы и многое другое. Мы работаем с широким спектром стандартных материалов, включая высокоуглеродистую подшипниковую сталь с хромом, мартенситную нержавеющую сталь, стальные сплавы и углеродистую сталь для инструментов и машин, алюминиево-хромомолибденовую сталь и многое другое.

Мы работаем с широким спектром стандартных материалов, включая высокоуглеродистую подшипниковую сталь с хромом, мартенситную нержавеющую сталь, стальные сплавы и углеродистую сталь для инструментов и машин, алюминиево-хромомолибденовую сталь и многое другое.

Наши предприятия оснащены токарными станками с ЧПУ, расточно-фрезерными станками, вертикальными обрабатывающими центрами, внутришлифовальными станками и другими станками. Чтобы обсудить ваши конкретные требования с одним из наших инженеров, свяжитесь с офисом NB сегодня по телефону или электронной почте.

Комплексные производственные решения

NB стремится предоставлять комплексные производственные решения для клиентов в любой отрасли. Мы будем работать с вами на каждом этапе пути, чтобы предоставить продукт, который соответствует вашим потребностям, предлагает отличное соотношение цены и качества для вашего бюджета и выполняется в разумные сроки.

Получив ваши чертежи, мы рассмотрим, что требуется, закажем необходимые материалы и разработаем комплексный план реализации проекта. Оттуда процесс производства вала шпинделя включает в себя несколько этапов токарной обработки, термообработки, шлифования и фрезерования. Он завершается окончательной проверкой, чтобы подтвердить, что мы выполнили все работы в соответствии с запрошенными спецификациями.

Оттуда процесс производства вала шпинделя включает в себя несколько этапов токарной обработки, термообработки, шлифования и фрезерования. Он завершается окончательной проверкой, чтобы подтвердить, что мы выполнили все работы в соответствии с запрошенными спецификациями.

Наши внутренние процессы управления качеством гарантируют, что мы выполняем заказы любого объема в срок, в рамках бюджета и с максимально возможной точностью. Высококвалифицированные специалисты используют сложные инструменты 3D-измерения и работают в среде с контролируемым климатом, чтобы обеспечить наилучшие возможные результаты для наших клиентов. Мы отправляем конечный продукт с полным контрольным листом, подтверждающим, что ваш заказ соответствует вашим спецификациям.

Шпиндель

Как производитель подшипников для линейного перемещения, NB обслуживает множество клиентов во многих отраслях промышленности, таких как общее машиностроение, полупроводниковое оборудование, машины специального назначения.

NB SPINDLE – это еще один вклад в развитие отрасли. От деталей до шпиндельного узла NB проводит комплексное производство через полное производство.

Пожалуйста, свяжитесь с нами для любых требований.

NB SPINDLE опирается на знания, накопленные за десятилетия опыта высокоточной обработки.

NB продолжает поставлять высококачественную продукцию благодаря квалифицированному персоналу с проверенными временем навыками, проверенным временем производственным процессом и технологией, а также с помощью самых современных технологий и оборудования.

Мы убеждены, что высокие технологии обработки являются ключом к удовлетворению потребностей клиентов.

| Обработка внешней поверхности | Диапазон |

|---|---|

| Максимальный диаметр | 650 мм |

| Максимальная длина | 6000 мм |

| Шероховатость поверхности | Ра0,4 |

| Прямолинейность | спецификация заказчика |

| Концентричность | спецификация заказчика |

| Перпендикулярность | спецификация заказчика |

| Цилиндричность | спецификация заказчика |

| Обработка глубоких отверстий | ||

|---|---|---|

| Диаметр отверстия | Максимальная длина | |

| с одной стороны | сквозное отверстие | |

| Φ2~2,5 мм | 200 | 400 |

| Φ3~3,5 мм | 300 | 600 |

| Φ4~8 мм | 500 | 1000 |

| Φ9~10 мм | 750 | 1500 |

| Φ10~32 мм | 850 | 1700 |

| Φ30~80мм | 2000 | 4000 |

| Внутреннее шлифование | прямая или коническая внутренняя часть |

| Шлифовальный станок | треугольные и трапециевидные винты |

| Подходящие детали | специальные гайки для данного вала, коническая часть внутреннего или внешнего диаметра для соответствия данному валу или подшипнику |

| Общая обработка | Нарезание резьбы по центру, ступенчатая обработка, обработка V-образных канавок, обработка винтов, обработка пластинчатых канавок, обработка шпоночных канавок, обработка плоских поверхностей, точечная закалка |

| Обработка поверхности | промышленное хромирование, низкотемпературная обработка черным хромом, другие запросы клиентов |

| Термическое напыление Керамическое покрытие (лучше всего подходит для деталей, требующих износостойкости и коррозионной стойкости) | |

|---|---|

| (1) стандартный материал высокоуглеродистая хромированная подшипниковая сталь (SUJ2) хромомолибденовая сталь (SCM415, 435) углеродистая сталь для машин (S45C) мартенситная нержавеющая сталь (эквивалент SUS440C) аустенитная нержавеющая сталь (SUS303, 304) стальной сплав для инструментов (SKS3, SK4) алюминий хромомолибденовая сталь (SACM645) | (2) стандартная керамика для термического напыления основной компонент: TiO 2 диоксид титана удельный вес: 4,7 твердость: 58HRC или выше максимальная температура: 540 ℃ |

В ответ на требования заказчика NB обеспечивает полное производство от получения чертежа до окончательной проверки. Общее производство включает планирование процесса, закупку материалов, токарную обработку, термообработку, фрезерование, обработку поверхности и шлифование.

Общее производство включает планирование процесса, закупку материалов, токарную обработку, термообработку, фрезерование, обработку поверхности и шлифование.

- Рисунок

- токарный станок с ЧПУ

- Сверлильный станок БТА

- Внутренний шлифовальный станок с ЧПУ

Технологическая схема (стандартный пример)

Точность/Контроль качества

В инспекционной комнате установлена температура 22+/-1℃ для обеспечения точности инспекции.

Технология высокоточной обработки и контроля ведет к окончательной проверке.

Для обеспечения точности необходимо одновременное наличие квалифицированных операторов и инспекторов. Квалифицированные инспекторы выполняют надежные измерения на готовой продукции.

Производственное помещение с контролируемой температурой

Качество обеспечивается трехмерной измерительной машиной, машиной для измерения формы, машиной для измерения круглости и т. д. в помещении с постоянной температурой.

д. в помещении с постоянной температурой.

- Температура строго контролируется

- Координатно-измерительная машина

- Машина для измерения окружности

- Измерительные приборы и датчики

Собственное оборудование

Чтобы удовлетворить все требования клиентов, NB инвестирует в оборудование. Ниже приведены

части машин под рукой.

- Токарный станок с ЧПУ

- Круглошлифовальный станок

- Горизонтально-расточный и фрезерный станок с ЧПУ

- Круглошлифовальный станок

- Горизонтально-расточной и фрезерный станок с ЧПУ с подвижным столом

- Вертикально-шлифовальный станок с ЧПУ

- Вертикальный обрабатывающий центр

- Внутренний шлифовальный станок с ЧПУ

- Балансировочная машина

- Прецизионный внутренний шлифовальный станок

Вопросы и ответы

Возможно ли массовое производство?Masa Tsuchiya2017-09-28T12:01:41-05:00

Возможно ли массовое производство?

Да, мы занимаемся серийным производством. Пожалуйста свяжитесь с нами.

Пожалуйста свяжитесь с нами.

Какие материалы вы можете обрабатывать?Masa Tsuchiya2017-09-28T12:01:34-05:00

Какие материалы вы можете обрабатывать?

Стандартные материалы:

Высокоуглеродистая хромированная подшипниковая сталь (SUJ2)

Хромомолибденовая сталь (SCM415, 435)

Углеродистая сталь для машин (S45C)

Мартенситная нержавеющая сталь (эквивалент SUS440C)

Аустенитная нержавеющая сталь (3US0403, 435) )

Сплав стали для инструментов (SKS3, SK4)

Алюминий Хромомолибденовая сталь (SACM645)

Пожалуйста, свяжитесь с нами для получения других материалов.

Можно ли шлифовать нержавеющую сталь?Masa Tsuchiya2017-09-28T12:01:28-05:00

Можно ли шлифовать нержавеющую сталь?

Да, это так. Примерами являются немагнитная аустенитная нержавеющая сталь (SUS303, 304, 316) и мартенситная нержавеющая сталь (эквивалент SUS440C).

Пожалуйста, свяжитесь с нами для получения информации о других материалах.

Можно ли шлифовать алюминий?Masa Tsuchiya2017-09-28T12:01:21-05:00

Можно ли шлифовать алюминий?

К сожалению, мы не можем.

Имеется ли контрольный лист?Masa Tsuchiya2017-09-28T12:01:15-05:00

Имеется ли контрольный лист?

Мы отправляем конечный продукт с контрольным листом. Пожалуйста, сообщите нам необходимые элементы проверки при заказе.

Возможно ли шлифование винтом?Masa Tsuchiya2017-09-28T12:01:07-05:00

Возможно ли шлифование винтом?

Мы можем нарезать резьбу (треугольные и трапециевидные винты). Мы приветствуем комплексную обработку, включая нарезание резьбы.

Какая обработка поверхности доступна?Masa Tsuchiya2017-09-28T12:00:58-05:00

Какая обработка поверхности доступна?

Стандартные обработки:

Промышленное хромирование

Химическое никелирование

Черная окись

Низкотемпературная обработка черным хромом (с фторидным покрытием)

Пожалуйста, свяжитесь с нами для получения информации о других обработках поверхности.

Шпиндель станка | Ju Feng Special Steel Co., Ltd.

Главный вал является осью передачи в машине и эквивалентен главной оси в сердце машины. / Прецизионный стальной стержень, стальной лист, стальная труба и поставщик профессиональных услуг, связанных со сталью

Главная страница Применение

Поиск по условиям (выберите любой элемент для поиска):

Расширенный поиск

Меню

- Дом

- Компания

- Обслуживание OEM

- Наши продукты

- Заявление

- База данных

- Марки стали

- Свяжитесь с нами

Лучшие продажи

Профессиональный поставщик стали и интеграция услуг

Дополнительные услуги OEM

Шпиндель станка

Главный вал является осью передачи в машине и эквивалентен главной оси в сердце машины.

Ju Feng предлагает стальной материал, который можно использовать для шпинделя станка.

В станке может быть несколько шпинделей. Существует много типов шпинделей, в том числе шлифовальные шпиндели, электрические шпиндели, низкоскоростные шпиндели, высокоскоростные шпиндели, шпиндели гравировальных станков, шпиндели фрезерных станков, шпиндели токарных станков и т. д. Поэтому шпиндель должен быть изготовлен из материалов с наивысшей стабильностью. , жесткость и эффективность.

Материалы для шпинделя станка, которые мы рекомендуем, указаны ниже.

- Связанный список

SNCM439

Легированная сталь

Эквивалентные марки: GB 40CrNiMoA, 45CrNiMoVA, JIS SNCM439 и ASTM 4340, 9840. SNCM439 является разновидностью рафинированной стали и обладает свойствами высокой твердости и ударной вязкости. Его часто используют для изготовления винтов, шестерен, валов, гаек, поршней, автомобильных деталей, требующих высокой ударной вязкости и так далее.

SNCM420

Легированная сталь

Эквивалентные марки: JIS SNCM420 и ASTM 4320. SNCM420 в основном используется для железнодорожных подшипников, приводных валов, зубчатых колес, винтов, режущих инструментов и других изделий, которым требуется ударопрочность и износостойкость.

SNCM420 представляет собой легированную науглероживающую сталь, аналогичную SNCM220. Механические свойства SNCM420 и SNCM220 почти одинаковы. Поверхность SNCM420 отличается высокой твердостью и хорошими показателями сопротивления истиранию и контактной усталостной прочности. Его сердечник, обладающий высокой прочностью, может выдерживать сильные удары. Между SNCM420 и SNCM220 есть два отличия: стандарт и количество никеля. Содержание никеля в SNCM420 больше, чем в SNCM220.SNCM220

Легированная сталь

Эквивалентные марки: GB 20CrNiMo, JIS SNCM220, ASTM 8615, 8617, 8620, 8622, DIN 20MoCr4. SNCM220 в основном используется для автомобильных подшипников, приводных валов, зубчатых колес, винтов, режущих инструментов и других изделий, которым требуется ударопрочность и износостойкость.

SNCM220 — это распространенный тип легированной науглероженной стали или подшипниковой стали с поверхностью высокой твердости, стойкости к истиранию и контактной усталостной прочности. Его сердечник, обладающий высокой прочностью, может выдерживать сильные удары.SCM440

Легированная сталь

SCM440 представляет собой среднеуглеродистую хромомолибденовую легированную сталь, которая представляет собой легированную сталь, содержащую хром и молибден. Он имеет преимущества стабильного состава, низкого содержания вредных элементов, высокой чистоты стали, небольшого слоя обезуглероживания и небольшого количества поверхностных дефектов. Он легко поддается сфероидизации и имеет низкую скорость холодного растрескивания. Обычно его закаляют и отпускают. Предел прочности при растяжении составляет 850-1000 МПа. Этот материал обеспечивает очень хороший баланс между прочностью, ударной вязкостью и износостойкостью. Содержание хрома в сплаве обеспечивает хорошую проницаемость по твердости, а элемент молибдена придает среднюю твердость и высокую прочность.

SCM440 хорошо реагирует при термообработке и легко поддается обработке в условиях термообработки. Этот материал обладает многими желательными свойствами, такими как хорошая прочность и износостойкость, отличная ударная вязкость, хорошая пластичность и устойчивость к высокотемпературным нагрузкам.

SCM440 хорошо реагирует при термообработке и легко поддается обработке в условиях термообработки. Этот материал обладает многими желательными свойствами, такими как хорошая прочность и износостойкость, отличная ударная вязкость, хорошая пластичность и устойчивость к высокотемпературным нагрузкам.SCM420

Легированная сталь

Эквивалентные марки: GB 20CrMo, JIS SCM420, ASTM 4118, DIN 25CrMo4. SCM420 представляет собой легированную сталь с высокой прокаливаемостью, отпускной хрупкостью, хорошей свариваемостью, меньшей тенденцией к холодному растрескиванию, хорошей обрабатываемостью и большой пластической деформацией в холодном состоянии. SCM420 обычно используются для деталей, требующих высокой износостойкости, таких как шестерни, валы, трубы высокого давления, все виды крепежа и т. д.

SCM415

Легированная сталь

Эквивалентные марки: GB 15CrMo, JIS SCM415, DIN 15CrMo5. SCM415, поверхность которых обработана науглероживанием, используется для деталей, требующих высокой прочности или износостойкости, таких как поршень цилиндра, коленчатый вал, шестерни, штифт, валы и так далее.

S45CBD

Среднеуглеродистая сталь

Поверхность гладкая после холодного волочения, и основное отличие от S45C заключается в том, что поверхность может достигать черновой токарной обработки.

Постобработку можно использовать непосредственно для фрезерования или шлифования, что значительно сокращает время обработки. Его характеристики и применение такие же, как у S45C. .Применения, требующие прочности и ударопрочности компонента, из-за его высокого содержания углерода, поэтому имеют более высокую прочность на растяжение, пластичность и износостойкость, но не подходят для сварки или формовки.

Эта марка стали может поставляться во многих стандартных формах, включая круглую, квадратную, шестиугольную и пластинчатую. Обычно используется в гайках и болтах, осях, роликах, пружинах, проволоках, колесных рамах, стержнях, деталях двигателей, штампах, молотках, стопорных шайбах / прокладках стопорных штифтов, роторах турбин, железнодорожных путях, гильзах цилиндров, ручных инструментах, винтах.

..2,2 HRC 45… 55

..2,2 HRC 45… 55

Всего комментариев: 0