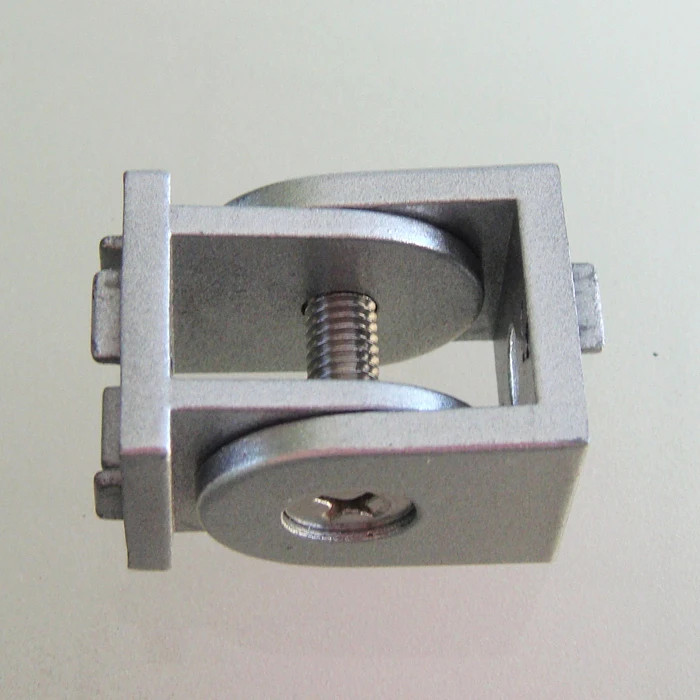

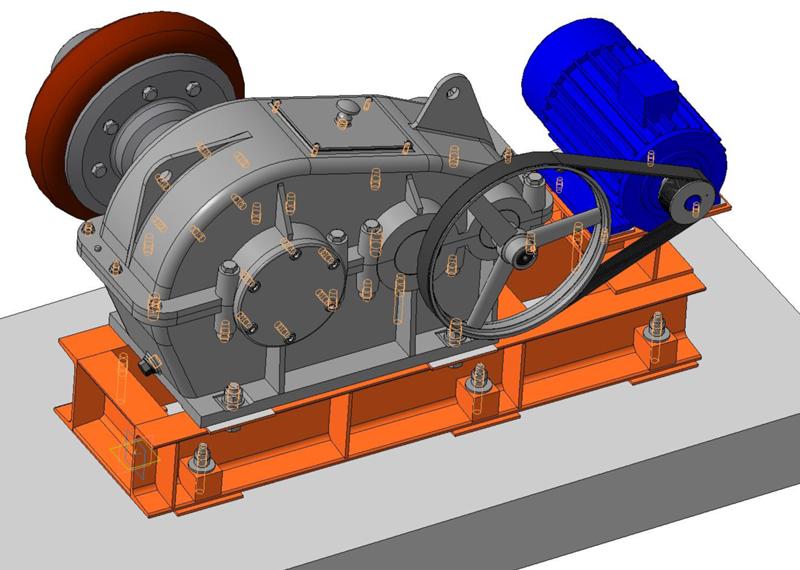

Механизм закрепления двух деталей: 19.38.00.00 Механизм закрепления двух деталей

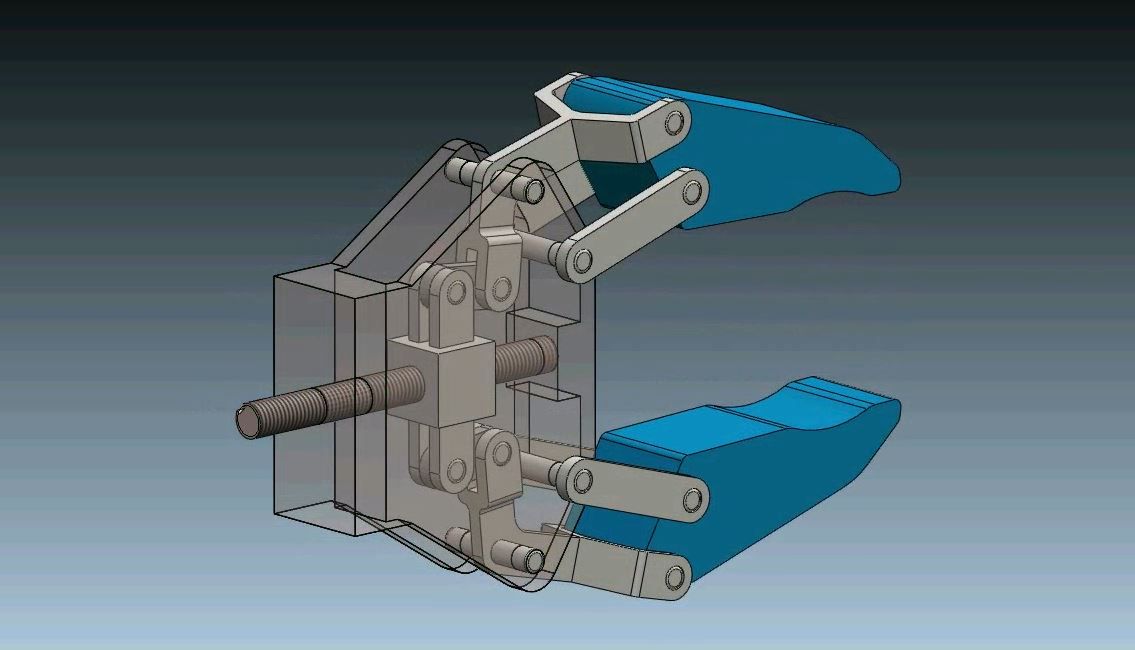

2). Рычаг силовой головки опускается вниз, создавая усилие Р, действующее на рычаг 5. Рычаг 5 передает усилие через шток 4 на качающийся конус 3. Конус, перемещаясь вправо, раздвигает плунжеры 16, и детали закрепляются качающимися прихватами 12.

Для освобождения обработанных деталей сжатый воздух подводят к другой полости пневматической силовой головки. Рычаг ее поднимается вверх. Шток 4 с конусом 3 перемещается влево. Прихваты 12 под действием пружин 10 повертываются и освобождают деталь.

Регулировочные винты 14 применяются для настройки приспособления.

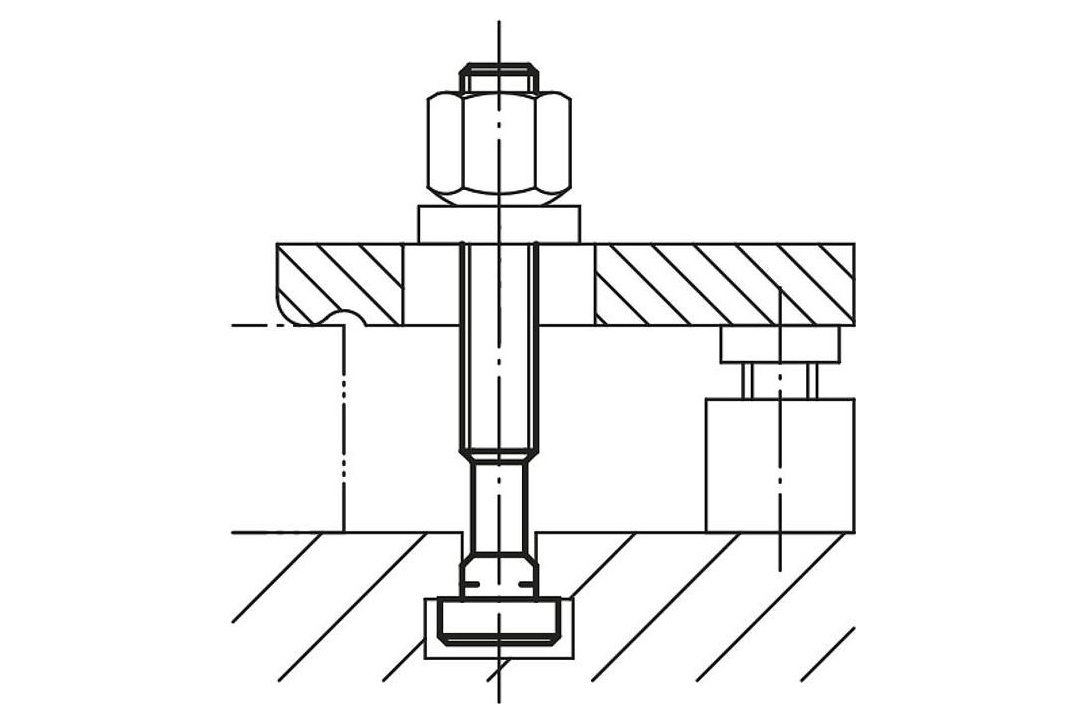

Приспособление крепят на столе станка четырьмя болтами М16.

Сортировка:

По умолчаниюНазвание (А — Я)Название (Я — А)Цена (низкая > высокая)Цена (высокая > низкая)Рейтинг (начиная с высокого)Рейтинг (начиная с низкого)Модель (А — Я)Модель (Я — А)

Показать:

15255075100

Содержание

И00.38.00.03 — Конус

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.03 — Конус. cdwФайл модели:..

cdwФайл модели:..

$2.00

И00.38.00.03 — Конус — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.03 — Конус — чертеж.cdw..

$1.00

И00.38.00.04 — Шток

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.04 — Шток.cdwФайл модели:И..

$2.00

И00.38.00.04 — Шток — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.04 — Шток — чертеж.cdw..

$1.00

И00.38.00.05 — Рычаг

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.05 — Рычаг.cdwФайл модели:..

$2.00

И00.38.00.05 — Рычаг — чертеж

В архиве находится файл чертежа. Версия программы Компас 16. И00.38.00.05 — Рычаг — чертеж.cdw..

И00.38.00.05 — Рычаг — чертеж.cdw..

$1.00

И00.38.00.07 — Головка

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.07 — Головка.cdwФайл модел..

$2.00

И00.38.00.07 — Головка — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.07 — Головка — чертеж.cdw..

$1.00

И00.38.00.08 — Установ угловой

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.08 — Установ угловой.cdwФа..

$2.00

И00.38.00.08 — Установ угловой — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.08 — Установ угловой — чертеж…

$1.00

И00.38.00.09 — Толкатель

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.09 — Толкатель.cdwФайл мод..

Версия программы Компас 16.Файл чертежа:И00.38.00.09 — Толкатель.cdwФайл мод..

$2.00

И00.38.00.09 — Толкатель — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.09 — Толкатель — чертеж.cdw..

$1.00

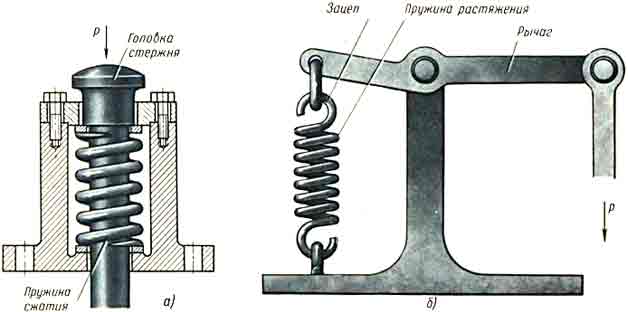

И00.38.00.10 — Пружина

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.10 — Пружина.cdwФайл модел..

$2.00

И00.38.00.10 — Пружина — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.10 — Пружина — чертеж.cdw..

$1.00

И00.38.00.11 — Винт пружины

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.11 — Винт пружины.cdwФайл ..

$2.00

Показано с 1 по 15 из 36 (всего 3 страниц)

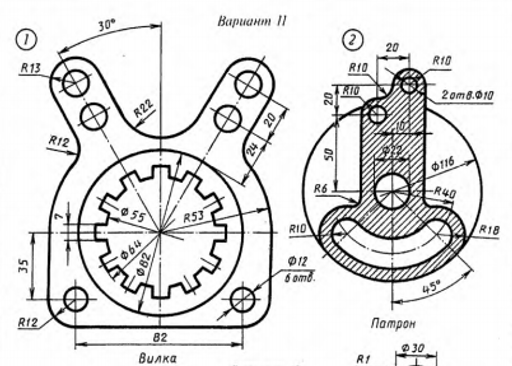

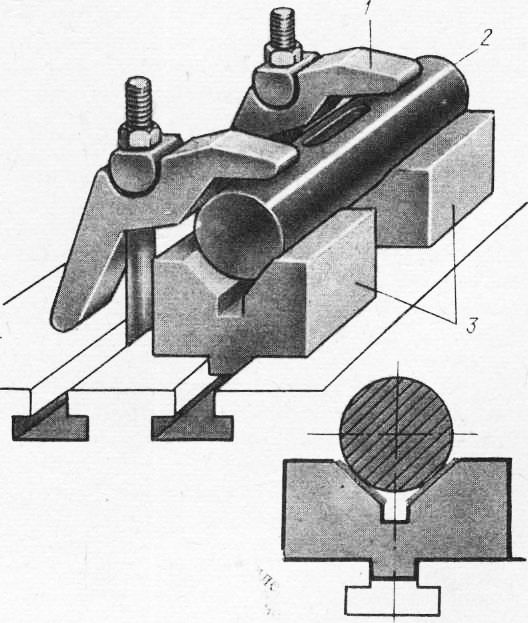

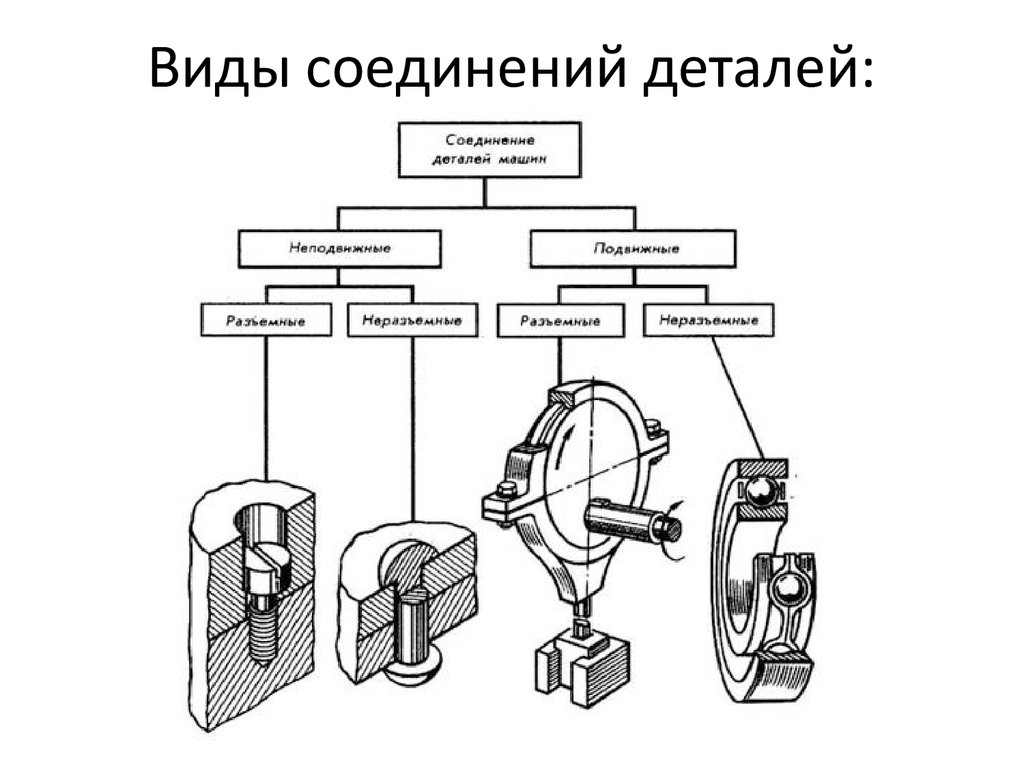

|

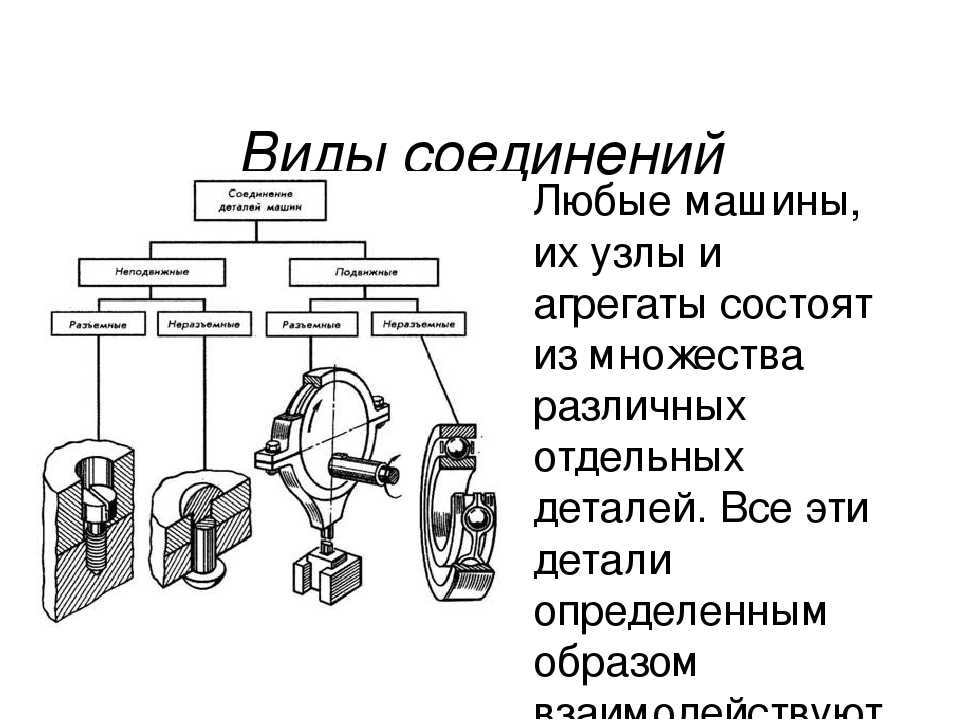

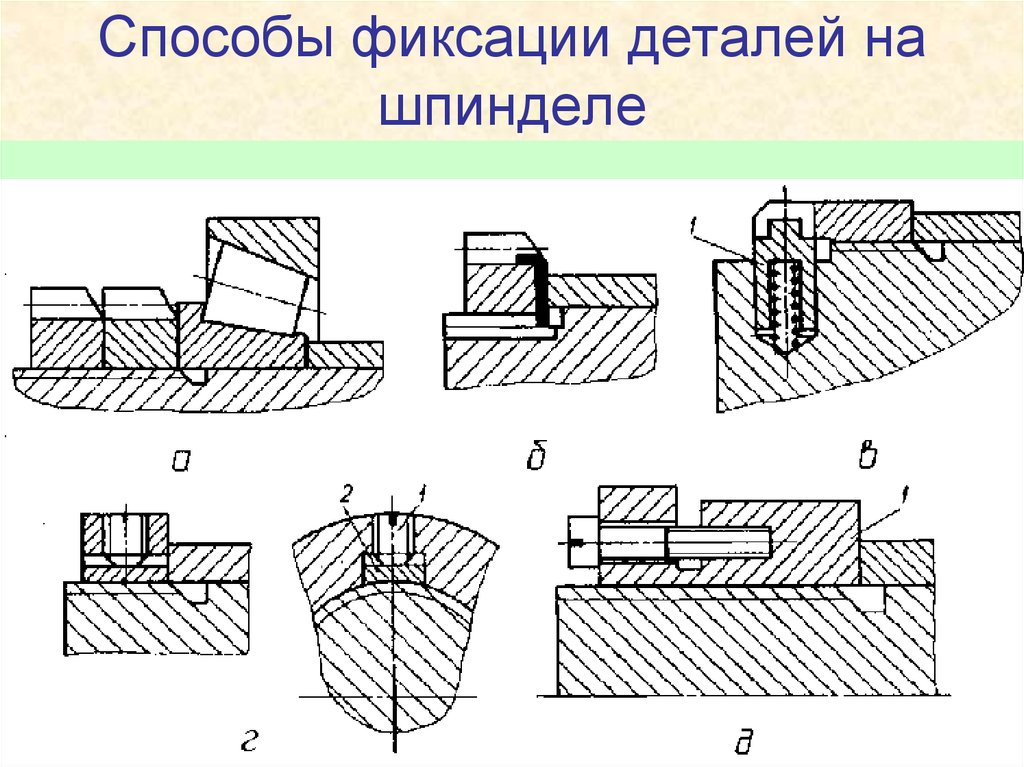

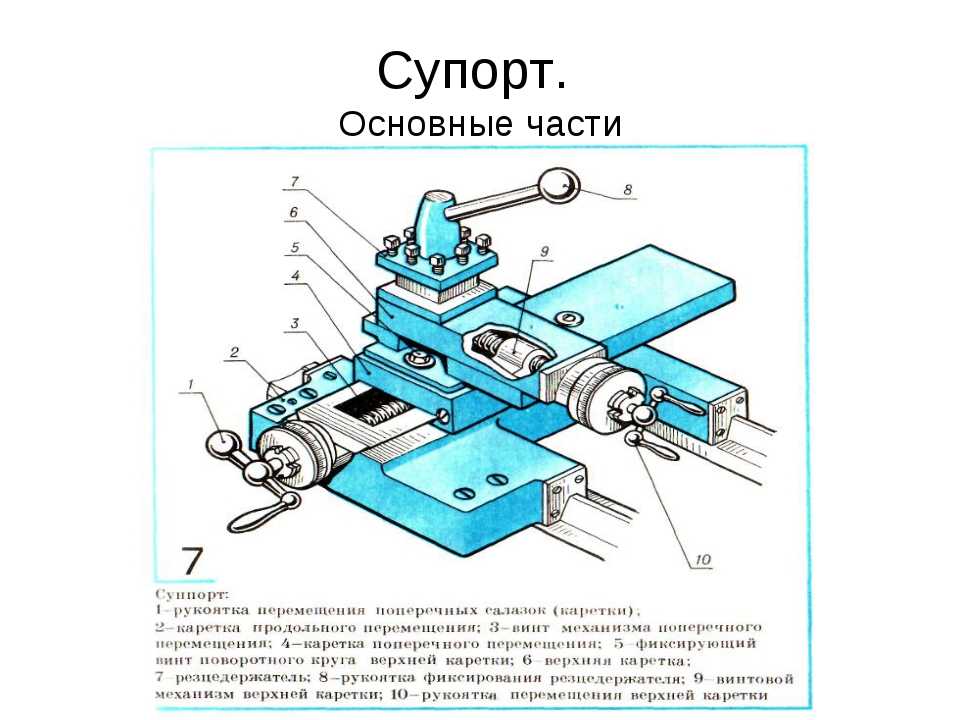

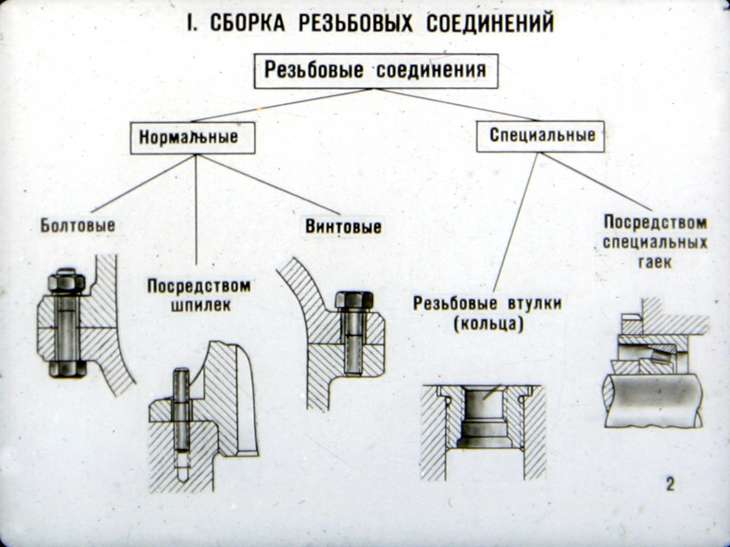

Классификация приспособлений Категория: Токарное дело Классификация приспособлений В зависимости от типа производства, формы и размеров заготовок, технических требований и условий применения станочные приспособления подразделяются на несколько групп: универсальные общего назначения (УП), специальные (СП),универсально-сборные (УСП), сборно-разборные (СРП) и некоторые другие. Универсальные приспособления используются в единичном и серийном производстве для установки и закрепления заготовок, различных по форме и размерам. К ним относятся токарные патроны, станочные тиски, кондукторы, делительные устройства, столы и др. Универсальные приспособления разделяют на безналадочные и наладочные. Наладочные приспособления состоят из двух частей — универсальной и сменной. У ниверсальная часть, состоящая из корпуса, привода и Других деталей, является постоянной и в соответствии со стандартами изготовляется заранее. Наладочная часть приспособления состоит из сменных наладок, которые изготовляются в соответствии с формой и размерами группы деталей, обрабатываемых в данном при-споеоблении. Специальные приспособления предназначены для обработки определенной детали или группы однотипных деталей. Такие приспособления обеспечивают высокую точность установки и быстрое закрепление. Универсально-сборные приспособления используются в единичном и мелкосерийном производстве. Универсальные приспособления. Рассмотрим наиболее распространенные в машиностроении конструкции универсальных безналадочных приспособлений. Кулачковые патроны. Для установки и закрепления заготовок на токарных и шлифовальных станках применяют кулачковые патроны. Они бывают двух-, трех- и четырехкулачковые, с ручным и механизированным приводом, самоцентрирующие с независимым перемещением кулачков. По ГОСТу 1654—71 патроны делятся на четыре класса точности: Н — нормальной, П — повышенной, В — высокой, А — особо высокой. Двухкулачковые патроны служат для закрепления небольших по размерам заготовок, имеющих сложную форму, — арматуры, фасонного литья, штамповок, поковок и т. п. Их изготовляют с ручным приводом, со спирально-реечным и винтовым механизмами (ГОСТ 14903—69), с клиновым центрирующим (ГОСТ 16866— 71) и клинорычажным (ГОСТ 16682—71) механизмами. Двухкулачковый самоцентрирующий клинорычаж-ный механизированный патрон показан на рис. 1. Он закрепляется на шпинделе станка с помощью переходного фланца. От самоотвинчивания патрон во время работы предохраняется пружинным стопором. Он установлен в гайке, которая закреплена на винте стопором. Винт, соединенный с тягой штока пневмопривода, служит для регулирования радиального перемещения кулачков. Рис. 1. Универсальные патроны: Наибольшее применение находят универсальные трехкулачковые спирально-реечные патроны с ручным зажимом (рис. 1). Диск, расположенный в корпусе патрона, на одной торцевой поверхности имеет коническое зубчатое колесо, а на другой — спиральные реечные пазы, которые находятся в зацеплении с рейками. Универсальные четырехкулачковые патроны служат для закрепления деталей сложной формы, для которых требуется высокая точность выверки оси, и тяжелых деталей. По ГОСТу 3890—72 четырехкулачковые , патроны с независимым перемещением кулачков ключом изготовляются четырех классов точности—Н, П, В, А— и двух типов: А — для крепления на фланцевые концы шпинделей и Б — для крепления на резьбовые концы шпинделей через промежуточные фланцы. Универсальный четырехкулачковый патрон с механизированным приводом для перемещения кулачков приведен на рис. 2. В этом патроне каждая пара противоположно установленных кулачков перемещается последовательно. Рис. 2. Универсальный четырехкулачковый патрон.. При перемещении штока вправо происходит раскрепление детали. Машинные тиски относятся к группе универсальных приспособлений, в которых обрабатываются различные по форме и размерам заготовки. Тиски имеют постоянные детали — корпус, салазки, механизм закрепления — и сменные губки для обработки различных по форме и размерам заготовок. Тиски изготовляют с одной или двумя подвижными, а также плавающими губками. По ГОСТу 14904—69 машинные тиски изготовляют трех типов: А — с ручным приводом, Б — с гидроприводом, В — с пневмоприводом. Конструкции машинных тисков должны быть жесткими, быстродействующими и удобными в работе. Универсальные поворотные тиски с встроенным пневмоприводом показаны на рис. 3. В основание тисков встроен пневмоцилиндр, с которым соединен поворотный корпус. К корпусу прикреплен распределительный кран с рукояткой. На верхней части корпуса закреплена плита. В плите и подвижной губке имеются Т-образные пазы под головки болтов для крепления к тискам сменных наладок. Регулируемая гуока, которую можно перемещать винтом, закреплена на плите. Губку можно снять, когда обрабатывают крупногабаритные заготовки. Закрепление заготовки происходит следующим образом. Сжатый воздух, поступая в верхнюю полость пневмоцилиндра, перемещает поршень со штоком при этом длинное плечо рычага опускается, а короткое перемещает губку вправо, и заготовка закрегь ляется. Делительные головки применяют для установки, закрепления и периодического поворота или непрерывного вращения небольших заготовок, обрабатываемых на фрезерных станках. В инструментальных цехах используются оптические делительные головки для угловых измерений, делительных работ и угловой разметки при обработке сложных и точных деталей технологической оснастки. Рис. 3. Машинные тиски.. Стандартом предусмотрен выпуск четырех типов головок: ОДГ-2, ОДГ-5, ОДГ-Ю и ОДГ-бО с ценой деления 2”, 5”, 10” и 60”. Конструктивно оптические делительные головки различаются только оформлением оптической системы. Универсальная делительная головка с пневматичесмкие цанговым зажимом изображена на рис. 4. Рис. 4. Делительная головка.. Закрепление заготовки в головке происходит следующим образом. Сжатый воздух через штуцер по каналу распределительного клапана попадает в полость Б и перемещает поршень со штоком и втулкой влево. Втулка, перемещаясь по конической поверхности цанги, сжимает ее и закрепляет заготовку. С помощью рукоятки шпиндель головки с заготовкой можно повернуть на заданный угол. Универсально-наладочные приспособления состоят из двух частей — универсальной и сменной. В универ. сальную часть входят корпусные детали и привод, а в сменную — наладки, изготовленные в соответствии с формой и размерами обрабатываемых деталей. В состав УНП входят кулачковые и цанговые патроны, тиски, скальчатые кондукторы, столы и др. Скальчатые кондукторы широко используются при обработке различных деталей на сверлильных станках. | Выпускаются кондукторы скальчатые консольные с пневматическим закреплением (ГОСТ 16889—71), портальные с пневматическим закреплением (ГОСТ 16892—71) и портальные с конусным зажимом (ГОСТ 16891—71). В конструкцию любого скальчатого кондуктора входят постоянные и сменные узлы (наладки). Постоянными узлами и деталями являются корпус, две или три скалки, несущие кондукторную плиту, и механизм для перемещения скалок и закрепления обрабатываемых деталей. Сменные наладки проектируют в соответствии с конфигурацией обрабатываемых деталей. Они состоят из установочно-зажимных узлов и сменной кондукторной плиты с комплектом кондукторных втулок. Для базирования и фиксации сменных наладок в корпусе и кондукторной плите предусматриваются установочные поверхности (центрирующие отверстия, установочные пальцы, Т-образные пазы и т. п.). С помощью скальчатых кондукторов можно обрабатывать самые разнообразные по форме и размерам детали, начиная от валиков и кончая плоскостными деталями. Устройство и принцип действия скальчатого кондуктора несложны. На основании (рис. 5, а) кр„епят сменную наладку, на которой устанавливают обрабатываемую деталь. Одно целое с основанием составляют стойки, в отверстия которых входят скалки, присоединенные к сменной кондукторной плите. Несмотря на то что для каждой детали требуются особая наладка и кондукторная плита, проектирование и изготовление их занимают меньше времени и обходятся дешевле, нежели создание всего кондуктора. Рис. 5. Скальчатые кондукторы.. В тех случаях, когда закрепление детали должно быть произведено в направлении, перпендикулярном сверлению, применяют скальчатые кондукторы консольного типа (рис. 5,б). Портальный скальчатый кондуктор (рис. 5, в) имеет две отдельные стойки. Расстояние между ними можно изменить, для чего основание, на котором устанавливают наладку для крепления детали, делают выдвижным. В нужном положении основание закрепляют поворотом рукоятки. Пневматический скальчатый кондуктор изображен на рис. 6. В корпус (рис. 6, а) кондуктора встроен цилиндр, где перемещается поршень со штоком, заменяющим собой одну из трех скалок. Рис. 6. Пневматический скальчатый кондуктор.. Пример базирования и закрепления сменных элементов для сверления четырех отверстий в детали с цилиндрическим хвостовиком и прямоугольным фланцем приведен на рис. Рис. 7. Схема универсально-сборного приспособления.. Сборка УСП должна производиться опытным слесарем-сборщиком по карте технологического процесса механической обработки детали или по схематическому чертежу. После использования УСП оно разбирается на составные элементы, которые хранятся в специальных кладовых. Рис. 8. Жесткие и разжимные оправки.. Применение универсально-сборных приспособлений дает возможность резко сократить сроки изготовления технологической оснастки. Специальные приспособления используются для механической обработки конкретной детали, имеют одно-целевое назначение и поэтому наиболее трудоемки и дорогостоящи. Они широко применяются в крупносерийном и массовом производстве. Специальные приспособления различают по видам обработки, для которых они предназначены. Токарные приспособления. В зависимости от способа установки обрабатываемой детали специальные токарные приспособления могут быть выполнены в виде оправки или патрона. Рис. 9. Оправка с гидропластом.. Для чистовой обработки деталей типа колес и втулок можно применять разжимную оправку, показанную на рис. 8. Деталь надевается на правую часть оправки с тремя продольными прорезями. Коническая пробка вгоняется в корпус оправки легкими ударами молотка, разжимает ее и тем самым закрепляет деталь. Оправка с гидропластом для чистовой обработки деталей изображена на рис. 9. Корпус оправки крепится к планшайбе, На корпусе напрессована в нагретом состоянии разжимная втулка, на которой для лучшего уплотнения в местах посадки сделаны кольцевые углубления. Рабочая (тонкая) часть втулки—-Мембрана — должна быть изготовлена весьма точно, разностенности, которая может привести к смещ’ени3 оси обрабатываемой детали. В крупносерийном и массовом производстве широко распространены специальные самоцентрирующие двух-и трехкулачковые патроны с механическим приводом (пневматическим, гидравлическим или от электродвигателя). По конструкции специальные кулачковые патроны мало чем отличаются от универсальных патронов. Сверлильные приспособления. Для обработки отверстий на вертикальных одношпиндельных, радиально-сверлильных и многошпиндельных станках применяются различного типа кондукторы — накладные, стационарные, поворотные, ящичные и др. Накладные кондукторы — наиболее простые по конструкции и наиболее дешевые приспособления для сверлильных станков. Накладными их называют потому, что их надевают (накладывают) на обрабатываемую деталь, а после обработки отверстий снимают. Накладной кондуктор для обработки отверстий в корпусе накатной головки показан на рис. 10. Деталь устанавливается на оправку и базируется на ней своим отверстием, а торцевым пазом фиксируется по выступу на торце детали. Опоры, запрессованные в корпус кондуктора, обеспечивают правильное его положение относительно детали. К детали кондуктор крепится откидной шайбой и гайкой. Винт предотвращает поворот оправки при закреплении детали. Для сверления отверстия, расположенного на наружной цилиндрической поверхности детали, имеется установочная площадка на корпусе кондуктора, перпендикулярная оси кондукторной втулки 8. Для закрепления детали необходимо отвернуть гайку и подвернуть шайбу, после чего корпус кондуктора и деталь свободно снимаются с оправки. Рис. 10. Накладной кондуктор.. Рис. 11. Поворотный (а) и опрокидываемый (б) кондукторы.. Опрокидываемые кондукторы применяют в тех слу-чаях, когда в одной детали необходимо обработать несколько отверстий, расположенных под некоторым углом друг к другу. Такой кондуктор для сверления во втулке трех отверстий под углом 120° изображен на рис. 11. Корпус кондуктора выполнен в виде шестигранной призмы. Деталь надевается на правый цилиндрический конец фиксатора и поджимается втулкой при вращении винта, пропущенного через откидной кронштейн 8. При сверлении первого отверстия через втулку кондуктор устанавливается на столе станка поверхностями А. После обработки трех отверстий отвертывают винт, отводят в сторону кронштейн и выталкивают деталь из кондуктора нажатием на кнопку фиксатора, который проходит сквозь фланец. Когда кнопку отпускают, пружина возвращает фиксатор в исходное положение. Фрезерные приспособления. Основным назначением фрезерных приспособлений является правильное базирование и жесткое закрепление детали. Так как при фрезеровании усилия резания обычно бывают весьма значительными и направлены иначе, чем при сверлении, то и применяемые приспособления должны быть более жесткими по конструкции. Приспособления устанавливаются на станках в строго определенном положении по отношению к режущему инструменту с помощью направляющих шпонок, установов (габаритов) и установочных шаблонов. Рис. 12. Приспособление для фрезерования квадратов. После обработки и вывода заготовки из-под фрезы ее раскрепляют и поворачивают на 90° таким образом, чтобы цилиндрический хвостовик хомутика лег на правую опорную шпильку. Затем, закрепив заготовку, фрезеруют две другие стороны квадрата. Опорные шпильки 6 располагают симметрично относительно оси угла призмы таким образом, чтобы ось хвостовика хомути лежащего на шпильках, составляла с вертикальнее осью угла призмы угол 45±0,5°. Приспособление с гидравлическим зажимом детал предназначенное для фрезерования лапок на хвостовиках концевого инструмента, показано на рис. 12. Сменные угловые призмы крепятся к корпусу приспособления винтами. Угол наклона боковых плоскостей призм зависит от угла конуса хвостовика де. тали. Хвостовик укладывается в паз призмы до упора на стержне, который фиксируется в корпусе винтом. Сверху хвостовик прижимается рычагом, вращающимся на оси шпильки, в отверстии стойки. В нерабочем положении левый конец рычага поднят пружиной, а в рабочем — опущен и закрепляет в угловом пазу призмы с помощью болта со сферической головкой, ввернутой в шток поршня гидроцилиндра. При подаче масла в нижнюю полость гидроцилиндра через гидропанель, установленную на кронштейне станка, поршень, поднимаясь вверх, поднимает правый конец рычага и прижимает левым концом деталь. Для раскрепления детали производят переключение гидропанели, чтобы масло из нижней полости гидроцилиндра перетекало в резервуар и одновременно подавалось в его верхнюю полость. При этом поршень опустится вниз под действием пружины 10 и вместе с ним опустится правый конец рычага, а левый освободит деталь. Мембранные патроны просты в изготовлении и обеспечивают высокую точность (0,004…0,005 мм) фиксации детали относительно оси вращения шпинделя. Винтовой мембранный патрон показан на рис. 13. Мембрана изготовлена из пружинной стали 65Г за одно целое с рожками Б. С помощью винтов мембрана крепится к планшайбе станка. В рожки мембраны ввернуты винты, которые фиксируются в нужном положении гайками. Положение детали в осевом направлении определяется упорами. Когда мембрана собрана, винты и упоры шлифуют. Рис. 13. Винтовой мембранный патрон. — Различают приспособления (оснастку) для получения заготовок, механической обработки, сборки, контроля, захвата, транспортирования предмета производства и т. д. Самыми многочисленными из указанных являются станочные приспособления, предназначенные для установки (базирования и закрепления) заготовок в целях их обработки на металлорежущих станках. Ряд станочных приспосблений, кроме этого, обеспечивает направление режущего инструмента, облегчает наладку технологической системы для размерной обработки. В зависимости от метода обработки и типа применяемого станка различают токарные, сверлильные, фрезерные, протяжные, шлифовальные и другие станочные приспособления. Оправки, переходные втулки, резцедержатели и другие устройства, обеспечивающие требуемое положение и закрепление режущего инструмента на станке, называют вспомогательным инструментом. Станочное приспособление, режущий и вспомогательный инструменты, а также станок, устройство управления станком, заготовка являются элементами технологической системы, которая создается и может быть использована при выпуске конкретной детали, если она включает все перечисленные выше элементы и если она подготовлена к выполнению данной операции. Каждый раз, когда возникает необходимость организовать выпуск новых или модернизированных изделий, проводят технологическую подготовку производства (ТПП). Как правило, затраты на проектирование и изготовление технологической оснастки значительны и составляют 80—90% затрат на ТПП и 15—40% стоимости оборудования, для которого эта оснастка предназначается. Универсальные безналадочные приспособления представляют собой неразборные станочные приспособления, предназначенные для многократного применения без какой-либо доработки. Такие приспособления (например, центры, токарные патроны, поворотные столы и т. п.) широко применяют в единичном и серийном производстве. Универсальн о-н аладочные приспособления состоят из универсальной базовой части (применяемой многократно) и сменных или регулируемых установочных элементов (называемых наладкой). Такие приспособления (например, универсальные наладочные тиски, угольники и т. д.) используют в единичном и серийном производстве. В условиях серийного и крупносерийного производства применяют специализированные наладочные приспособления, в которых базовая часть является специализированной. Из всех видов технологической оснастки многократного применения наибольшее распространение получила система универсальн о-с борных приспособлений (УСП). Эти приспособления широко используют в единичном и серийном производстве при обработке заготовок как на универсальных станках, так и на станках с ЧПУ. Эти приспособления собирают из заранее изготовленных стандартных деталей и узлов высокой точности и износостойкости. Обычно приспособления собирают слесари 3—6-го разряда за 1—20 ч в зависимости от его сложности и размера. Чертеж приспособления не изготовляют. Элементы УСП по назначению делят на базовые, опорные, направляющие, прижимные, крепежные и разные. Отдельную группу составляют сборочные единицы (узлы): поворотные головки; фиксаторы; делительные диски; центровые бабки и т. д. В качестве примера на рис. 13.1 показан кондуктор для сверления вала, созданный на базе гидроблока, предназначенного для механизации закрепления заготовки. Обрабатываемый вал устанавливают на две призмы, смонтированные на гидроблоке. Основные элементы УСП имеют срок службы 10— 15 лет, их изготовляют из высококачественных материалов и подвергают термической обработке. Так, базовые и опорные элементы изготовляют из легированной стали 12ХНЗА; их цементируют на глубину 0,7—1,6 мм и закаливают до твердости 58—62 HRC,. К точности деталей УСП предъявляют высокие требования. Например, допустимые отклонения высоты базовых плит находятся в пределах от 0 до 0,04 мм. Для высокоточной обработки используют специализированные комплекты УСП (например, УСП-ЧПУ для станков с ЧПУ) повышенной жесткости и точности. В серийном производстве изделий с ограниченным периодом изготовления (до 1,5 лет) применяют сборно-разборные приспособления, собираемые из стандартных деталей и узлов. После сборки таких приспособлений возможна доработка поверхностей их деталей, контактирующих с заготовкой. Рис. 1. Кондуктор для сверления вала Неразбираемые специальные приспособления предназначены для серийного и крупносерийного производства определенных изделий. Детали этих приспособлений повторно не используют. Опыт эксплуатации станочных приспособлений показывает, что во всех случаях, где это оправдано технико-экономическим расчетом, применение переналаживаемой оснастки вместо специальной позволяет в среднем в 2—5 раз сократить цикл технологической подготовки производства, сократить объем ручных слесарно-сборочных работ, снизить затраты на материалы и т. д. Реклама:Читать далее:Способы и погрешности установки заготовок в приспособлениях

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Глава 5.

Планарные связи

Планарные связи

Йи Чжан

с

Сьюзан Фингер

Стефанни Беренс

Содержание

5.1 Введение

5.1.1 Что такое механизмы связи?

Задумывались ли вы когда-нибудь, какой механизм вызывает появление ветрового стекла?

стеклоочиститель на лобовом стекле автомобиля колебаться ( рис.

5-1а)? Механизм, показанный на рис. 5-1b,

преобразует вращательное движение двигателя в колебательное

стеклоочистителя.

Рисунок 5-1 Стеклоочиститель

Давайте сделаем простой механизм с аналогичным поведением. Возьми немного

картона и сделайте четыре полоски, как показано на рисунке

5-2а.

Возьмите 4 штифта и соберите их, как показано на рисунке.

5-2б.

Теперь держите 6 дюймов. полоса, чтобы он не мог двигаться и поворачивать

3 дюйма полоска. Вы увидите, что 4in. полоса колеблется.

Рисунок 5-2 Четырехрычажный механизм своими руками

Четырехрычажная связь является самым простым и часто наиболее полезным механизмом.

Как мы упоминали ранее, механизм, состоящий из твердых тел и

младшие пары называется связью

(Охота 78).

В планарных механизмах существует только два вида

нижние пары —

оборотные пары и

призматические пары.

Простейшая замкнутая связь — это четырехзвенниковая связь.

четыре элемента, три подвижных звена, одно фиксированное звено и четыре штифта

суставы. Связь, имеющая хотя бы одно фиксированное звено, является механизмом.

Следующий пример четырехзвенной связи был создан в SimDesign в simdesign/fourbar.sim

Рисунок 5-3 Соединение с четырьмя стержнями в SimDesign

Этот механизм имеет три подвижных звена. Две ссылки закреплены на

кадр, который не показан на этой картинке. В SimDesign ссылки могут

быть прибиты к фону, тем самым превращая их в рамку.

Сколько степеней свободы у этого механизма?

Если мы хотим, чтобы он был только один, мы можем наложить одно ограничение на

связь, и она будет иметь определенное движение. Четырехзвенная связь

самый простой и удобный механизм.

Напоминание: Механизм состоит из твердых тел и нижних пар

называются связями (Hunt 78). В

плоские механизмы бывают только двух видов нижних пар: поворотные пары и призматические

пары.

5.1.2 Функции соединений

Функция рычажного механизма состоит в том, чтобы производить вращательные, колебательные,

или возвратно-поступательное движение от вращения кривошипа или порок

наоборот (Ham и др.

58). Определенные более конкретно связи могут быть использованы для преобразования:

- непрерывного вращения в непрерывное вращение с постоянной или

переменное отношение угловых скоростей. - Непрерывное вращение в колебательное или возвратно-поступательное движение (или

реверс), с постоянным или переменным передаточным числом. - Колебание в колебание или возвратно-поступательное движение в возвратно-поступательное движение,

с постоянным или переменным отношением скоростей.

Связи выполняют множество различных функций, которые можно классифицировать

в соответствии с основной целью механизма:

- Генерация функции : относительное движение между звеньями

соединенный с рамой, - Генерация пути : путь точки трассировки или

- Генерация движения : движение соединительного звена.

5.2 Четырехрычажные механизмы

Одним из простейших примеров связи с ограничениями является

четырехзвенный механизм . Различные полезные механизмы могут

формироваться из четырехзвенного механизма с небольшими вариациями, такими

как изменение характера пар, пропорций звеньев,

и т. д. . Кроме того, многие механизмы сложных ссылок представляют собой комбинации

двух или более таких механизмов. Большинство четырехзвенных механизмов

относятся к одному из следующих двух классов:

- четырехзвенный рычажный механизм и

- кривошипно-кривошипный механизм.

5.2.1 Примеры

Параллелограммный механизм

В параллелограммном четырехзвенном соединении ориентация муфты

не меняется в процессе движения. На рисунке показан загрузчик.

Очевидно, поведение поддержания параллелизма важно в

погрузчик. Ковш не должен вращаться при подъеме и опускании.

Соответствующий файл SimDesign — simdesign/loader. sim.

sim.

Рисунок 5-4 Механизм фронтального погрузчика

Кривошипно-ползунковый механизм

Четырехзвенный механизм имеет некоторые специальные конфигурации, созданные

сделать одну или несколько ссылок бесконечной по длине. Кривошипная рукоятка (или

кривошипно-ползунковый) механизм, показанный ниже, представляет собой четырехзвенниковую связь с

ползунок, заменяющий бесконечно длинную выходную ссылку. Соответствующий

Файл SimDesign — simdesign/slider.crank.sim.

Рисунок 5-5 Кривошипно-ползунковый механизм

Эта конфигурация переводит вращательное движение в поступательное.

один. Большинство механизмов приводятся в движение двигателями, а кривошипы

часто используется для преобразования вращательного движения в линейное движение.

Кривошип и поршень

Вы также можете использовать ползунок в качестве входной ссылки и рукоятку в качестве

выходная ссылка. В этом случае механизм передает поступательное

движение во вращательное движение. Поршни и кривошип во внутреннем

Поршни и кривошип во внутреннем

двигатель внутреннего сгорания является примером механизма этого типа.

соответствующий файл SimDesign — simdesign/combustion.sim.

Рисунок 5-6 Кривошип и поршень

Вы можете задаться вопросом, почему слева есть еще один слайдер и ссылка.

Этот механизм имеет две мертвые точки. Ползунок и ссылка слева

помогите механизму преодолеть эти мертвые точки.

Устройство подачи блоков

Одним из интересных применений кривошипа является устройство подачи блоков.

Файл SimDesign можно найти в simdesign/block-feeder.sim

Рисунок 5-7 Устройство подачи блоков

5.2.2 Определения

В ряду планарных механизмов простейшая группа нижней пары

механизмы четырехзвенные. A Четырехрычажный механизм

состоит из четырех стержневых звеньев и четырех поворотных пар, как показано на рис. 5-8.

Рисунок 5-8 Четырехрычажный механизм

Звено напротив фрейма называется

соединительное звено и звенья шарнирно прикреплены к раме

называются боковыми ссылками . Ссылка, которую можно свободно вращать

Ссылка, которую можно свободно вращать

360 градусов по отношению ко второму звену будет называться

вращать относительно второго звена (не обязательно

рамка). Если возможно, чтобы все четыре бара стали одновременно

выровнены, такое состояние называется точкой изменения .

Вот некоторые важные концепции механизмов ссылок:

- Кривошип : Боковая тяга, вращающаяся относительно рамы,

называется кривошип . - Кулиса : любое звено , которое не вращается , называется коромыслом .

- Кривошипно-коромысловый механизм : В четырехзвенном рычажном механизме, если

более короткая боковая тяга вращается, а другая качается ( т.е. ,

колеблется), он называется кривошипно-коромысловым механизмом . - Двухкривошипный механизм : В четырехзвенном рычажном механизме, если обе

боковые звенья вращаются, он называется двухкривошипным механизмом . - Двойной кулисный механизм : В четырехрычажном механизме, если оба

боковые звенья качаются, он называется двухрычажным механизмом .

5.2.3 Классификация

Перед классификацией четырехзвенников нам необходимо ввести некоторые

основная номенклатура.

В четырехзвенном соединении мы имеем в виду сегмент линии между

петли на заданном звене в виде стержня , где:

- с = длина кратчайшего стержня

- l = длина самого длинного стержня

- p, q = длина промежуточного стержня

Теорема Грасгофа утверждает, что четырехзвенный механизм имеет в точке

не менее одно вращающееся звено, если

с + л

(5-1)

и все три мобильные ссылки будут качаться, если

с + л > р + q

(5-2)

Неравенство 5-1 равно критерию Грасгофа .

Все четырехзвенные механизмы попадают в одну из четырех категорий, перечисленных в

Таблица 5-1:

| Чемодан | л + верс. р + д р + д | Самый короткий стержень | Тип |

|---|---|---|---|

| 1 | Рамка | Двухкривошипный | |

| 2 | Боковой | Рукоятка коромысла | |

| 3 | Муфта | Двойной коромысло | |

| 4 | = | Любой | Точка изменения |

| 5 | > | Любой | Двойной балансир |

Из таблицы 5-1 видно, что для механизма, имеющего кривошип,

сумма длин его самого короткого и самого длинного звеньев должна быть меньше

или равной сумме длин двух других звеньев. Однако,

это условие необходимое, но недостаточное. Механизмы удовлетворения

это состояние подразделяется на следующие три категории:

- Если самая короткая ссылка является боковой,

механизм представляет собой кривошипно-кулисный механизм. Кратчайший

Кратчайший

звено – это кривошип в механизме. - Когда кратчайшее звено является рамкой

механизм, механизм двухкривошипный. - Когда самая короткая ссылка

звено сцепки, механизм двухкоромысловый.

5.2.4 Угол передачи

На рисунке 5-11, если AB является входной ссылкой,

сила, приложенная к выходному звену, CD , передается

через соединительное звено BC . (То есть, нажав на ссылку

CD накладывает силу на ссылку AB , которая передается

по ссылке BC .) Для достаточно медленных движений

(незначительные силы инерции), сила в соединительном звене чистая

растяжение или сжатие (незначительное изгибающее действие) и направлено

по г. до н.э. г. . При заданной силе в соединительном звене крутящий момент

передается на выходной бар (примерно пункт D ) максимально, когда

угол между

соединительная шина BC и выходная шина CD имеют размер /2. Следовательно, угол BCD равен

называется угол передачи .

(5-3)

Рисунок 5-11 Угол передачи

Когда угол передачи значительно отклоняется от /2, крутящий момент на выходном стержне

уменьшается и может оказаться недостаточным для преодоления трения в

система. По этой причине угол отклонения =|/2-| не должно быть слишком большим. В

практике, нет определенного верхнего предела для , потому что существование

силы инерции могут устранить нежелательные силовые соотношения

которая присутствует в статических условиях. Тем не менее, следующие

Критерий можно соблюдать.

5.2.5 Мертвая точка

Когда боковое звено, такое как AB на рис. 5-10, выравнивается с соединительным звеном BC , его можно только сжать или

удлиняется муфтой. В этой конфигурации крутящий момент приложен к

ссылка на другой стороне, CD , не может вызвать вращение в ссылке

АБ . Поэтому говорят, что эта ссылка находится в мертвой точке

(иногда называется точкой переключения ).

Рисунок 5-10 Мертвая точка

На рис. 5-11, если AB является кривошипом, он может быть выровнен с BC в

полное выдвижение по линии AB 1 C 1 или в

сгибание с AB 2 в сложенном виде

Б 2 С 2 . Обозначим угол ADC через

и угол DAB на . Мы используем индекс 1 для

обозначают расширенное состояние и 2 для обозначения изогнутого состояния ссылок

AB и BC . В расширенном состоянии ссылка CD не может

вращать по часовой стрелке, не растягивая и не сжимая теоретически

жесткая леска AC 1 . Поэтому ссылка CD не может

перейти в запретную зону ниже C 1 D , и

должен быть в одном из двух

крайние положения; другими словами, ссылка CD находится в экстремуме. А

второй экстремум звена CD приходится на = 1 .

Обратите внимание, что крайние положения бокового звена происходят одновременно

с мертвыми точками противоположного звена.

В некоторых случаях мертвая точка может быть полезна для таких задач, как работа

крепления (Рисунок 5-11).

Рисунок 5-11 Рабочее крепление

В других случаях мертвая точка должна быть и может быть преодолена с помощью

момента инерции звеньев или с несимметричным развертыванием

механизм (Рисунок 5-12).

Рисунок 5-12 Преодоление мертвой точки асимметричным

развертывание (двигатель V)

5.2.6 Кривошипно-ползунковый механизм

Кривошипно-ползунковый механизм, широко известный в

двигателей, является частным случаем кривошипа-коромысла

механизм. Обратите внимание, что если качелька 3 на рис.

5-13а очень длинный, его можно заменить

блоком, скользящим в криволинейной прорези или направляющей, как показано на рисунке. Если длина

коромысла бесконечны, направляющая и блок больше не

изогнутый. Скорее, они кажутся прямыми, как показано на рис. 5-13b, а соединение принимает форму

обычный кривошипно-ползунковый механизм .

Рисунок 5-13 Кривошипно-ползунковый механизм

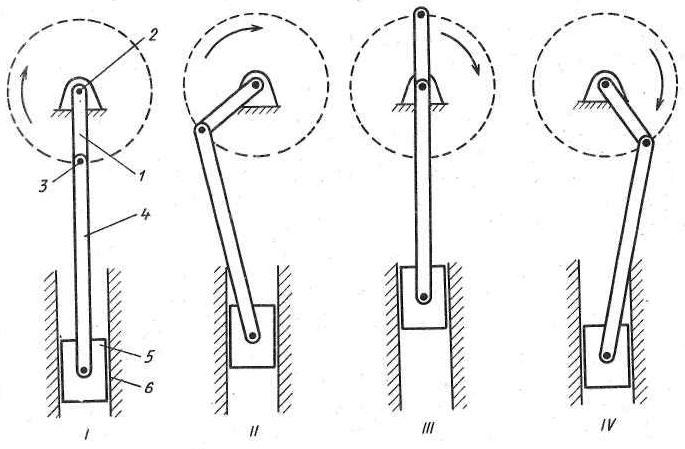

5.2.7 Инверсия кривошипно-ползункового механизма

Инверсия — это термин, используемый в кинематике для обозначения разворота или

взаимозаменяемость формы или функции применительно к кинематическим цепям и механизмам. Для

например, взяв другую ссылку в качестве фиксированной, ползунковая рукоятка

механизм, показанный на рис. 5-14а, можно инвертировать

в механизмы, показанные на рис. 5-14b, c и d. Другой

примеры можно найти в применении этих механизмов. Для

например, механизм насосного устройства на рис.

5-15 такой же, как на рис. 5-14b.

Рисунок 5-14 Инверсии кривошипно-золотникового механизма

Рисунок 5-15 Насосное устройство

Имейте в виду, что инверсия механизма не меняет

движения его звеньев относительно друг друга, но не изменяет их

абсолютные движения.

Содержание

- Полное оглавление

- 1 Физические принципы

- 2 Механизмы и простые машины

- 3 Подробнее о машинах и механизмах

- 4 Базовая кинематика твердых тел со связями

- 5 плоских соединений

- 5.

1 Введение

1 Введение- 5.1.1 Что такое механизмы связи?

- 5.1.2 Функции связей

- 5.2 Четырехрычажные механизмы

- 5.2.1 Примеры

- 5.2.2 Определения

- 5.2.3 Классификация

- 5.2.4 Угол передачи

- 5.2.5 Мертвая точка

- 5.2.6 Кривошипно-ползунковый механизм

- 5.2.7 Инверсия кривошипно-ползункового механизма

- 5.2.2 Определения

- 5.1.1 Что такое механизмы связи?

- 6 кулачков

- 7 передач

- 8 Другие механизмы

- Индекс

- Ссылки

- 1 Физические принципы

Типы механических штифтов – Руководство покупателя Томаса

Шплинт фиксирует вал шестерни на месте.

Изображение предоставлено Дэном Логаном/Shutterstock.com

Машинные штифты, также называемые крепежными штифтами или крепежными штифтами, представляют собой тип специального крепежа, используемого для надлежащего выравнивания и соединения двух деталей или компонентов. Доступны полупостоянные и быстросъемные модели, для установки и снятия этих креплений может потребоваться дополнительное давление или инструменты (например, полупостоянные), или они имеют подпружиненный механизм, который фиксирует их на месте, что упрощает установку и снятие. (т. е. быстродействующий).

Доступны полупостоянные и быстросъемные модели, для установки и снятия этих креплений может потребоваться дополнительное давление или инструменты (например, полупостоянные), или они имеют подпружиненный механизм, который фиксирует их на месте, что упрощает установку и снятие. (т. е. быстродействующий).

В дополнение к вышеперечисленным характеристикам эти компоненты доступны в различных размерах и материалах, включая металл, пластик и дерево, с различными конструкциями, подходящими для множества применений. Определение оптимального типа машинного штифта для использования во многом зависит от требований приложения, поскольку каждый тип штифта используется для выполнения различных функций и операций.

Крепежи с машинными штифтами, обычно используемые в промышленности и торговле, можно разделить на несколько общих категорий, которые включают:

- Шплинты

- Установочные штифты

- Сцепные и шплинтовые пальцы

- Фиксирующие штифты

- Пружинные штифты

В следующих разделах описывается каждая из вышеупомянутых категорий машинных штифтов, а также приводятся примеры их соответствующих подтипов.

Шплинты

Шплинты, также называемые шплинтами или проволочными зажимами, представляют собой проволочные крепежные детали с двумя зубцами, используемые при сборке машин для фиксации деталей или других крепежных элементов (например, штифтов со шпильками или гаек с прорезями) на месте и предотвращения их ослабления с течением времени. Используя быстросъемную, полукруглую или круглую конструкцию, эти крепежные детали обычно требуют предварительно просверленного отверстия или оборачивают компонент вала во время установки.

Самый распространенный тип шплинтов — разрезные — имеет закругленную головку и гибкие зубцы. Эти характеристики делают его пригодным для вставки и крепления предварительно просверленных компонентов, а также для блокировки других крепежных элементов.

Некоторые из доступных типов шплинтов включают шплинты-бабочки, шплинты, шпильки, кольцевые шплинты и поворотные шплинты.

Установочные штифты

Установочные штифты представляют собой короткие, прямые и цилиндрические стержни, используемые для выравнивания компонентов машины перед их скреплением друг с другом с помощью других крепежных элементов, таких как винты или болты. Эти крепежные детали доступны в высокоточных конических, прорезных, спиральных, ступенчатых и рифленых конструкциях и, как правило, имеют высокий коэффициент трения, что позволяет им фиксировать узлы на месте. Некоторые из типичных применений дюбельных штифтов включают сборку мебели и использование в качестве простых петель или осей.

Эти крепежные детали доступны в высокоточных конических, прорезных, спиральных, ступенчатых и рифленых конструкциях и, как правило, имеют высокий коэффициент трения, что позволяет им фиксировать узлы на месте. Некоторые из типичных применений дюбельных штифтов включают сборку мебели и использование в качестве простых петель или осей.

В основном используемые в машиностроении, конические штифты представляют собой распространенный тип установочных штифтов, которые имеют больший диаметр на одном конце, который постепенно сужается к меньшему концу. Эти штифты доступны в моделях без резьбы, а также с одинарной и двусторонней резьбой и подходят для позиционирования и крепления компонентов в узлах, таких как колеса и рычаги, к валам.

Ведущие штифты, штифты с канавками и штифты с накаткой — это некоторые из других доступных типов штифтов.

Пальцы сцепки и шпингалета

Штифты сцепки и шплинты аналогичны крепежным элементам как по форме, так и по функциям; оба этих быстросъемных, цилиндрических и (как правило) прямых штифта вставляются в предварительно просверленные ответные отверстия для временной фиксации или соединения компонентов.

Чем эти два типа штифтов отличаются, так это механизмами блокировки; в то время как сцепные штифты требуют дополнительного крепежного компонента (обычно шплинта) для фиксации в нужном положении, шплинтовые шплинты (также стилизованные под шплинты или шплинты) имеют встроенный фиксирующий механизм.

Например, шплинт представляет собой тип сцепного пальца, который фиксируется с помощью шплинта. Как правило, они используются как часть системы крепления с вилкой, чтобы можно было присоединить штифт к другому устройству, например, к крану или пахотному оборудованию. Шплинты, с другой стороны, обычно используются для узлов осей или колес и содержат кольцевой компонент, который защелкивается на месте и предотвращает ослабление крепления и развал узла.

Другими примерами сцепных и шплинтовых пальцев являются стопорные штифты, стопорные штифты и рычажные штифты.

Установочные штифты

Установочные штифты используются для позиционирования, выравнивания и фиксации двух заготовок вместе с жесткими допусками. Доступные с несколькими различными конструктивными характеристиками и конфигурациями, включая форму головки и хвостовика, а также ручную, пневматическую, гидравлическую и электрическую активацию, эти цилиндрические крепежные детали подходят для широкого спектра применений.

Доступные с несколькими различными конструктивными характеристиками и конфигурациями, включая форму головки и хвостовика, а также ручную, пневматическую, гидравлическую и электрическую активацию, эти цилиндрические крепежные детали подходят для широкого спектра применений.

Некоторые из подтипов этих двух категорий штифтов включают штифты с круглой головкой, зажимные штифты, конусные установочные штифты, пробойники, Г-образные штифты и Т-образные штифты.

Пружинные штифты

Пружинные штифты представляют собой штифты с дюбелями, которые имеют полую цилиндрическую конструкцию без головки и доступны как в спиральных, так и в скрученных моделях. Как следует из названия, спиральные пружинные штифты изготавливаются из металлического материала, обычно из стали, который скручивается в цилиндрическую форму, а катанные штифты (также называемые пружинными штифтами с прорезями) скручиваются в форму.

Экономичные и не требующие практически никакой подготовки перед использованием, эти типы крепежа могут применяться во многих областях, начиная от электрических соединителей и заканчивая металлическими изделиями.

Дополнительные типы контактов

В дополнение к упомянутым выше типам доступны и другие штифты для более специализированного промышленного и коммерческого применения. К таким штифтам относятся штифты выталкивателя, шарнирные штифты, срезные штифты и штифты для сварки.

Резюме

Это руководство дает общее представление о типах машинных штифтов, доступных для использования в промышленных и коммерческих целях.

Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим руководствам Thomas или посетите платформу поиска поставщиков Thomas, где вы найдете информацию о более чем 500 000 коммерческих и промышленных поставщиков.

Источники

- https://www.britannica.com/technology/pin-fastener

- https://www.globalspec.com Механические крепежные детали

- https://www.globalspec.com Шплинты Проволочные зажимы

- https://www.globalspec.com Установочные штифты

- https://www.

Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается из стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых.

Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается из стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых.

В этих патронах каждый кулачок может перемещаться в радиальном пазу корпуса независимо от других с помощью установочного винта, имеющего только вращательное движение. Его продольному перемещению препятствуют сухари, запрессованные в корпусе. При использовании этих патронов требуется много времени на установку и закрепление заготовки.

В этих патронах каждый кулачок может перемещаться в радиальном пазу корпуса независимо от других с помощью установочного винта, имеющего только вращательное движение. Его продольному перемещению препятствуют сухари, запрессованные в корпусе. При использовании этих патронов требуется много времени на установку и закрепление заготовки. Зажимы в тисках делают: ручными, винтовыми, эксцентриковыми, пневматическими, механизированными, гидравлическими и пнезмогидравличе-скими.

Зажимы в тисках делают: ручными, винтовыми, эксцентриковыми, пневматическими, механизированными, гидравлическими и пнезмогидравличе-скими.

Раскрепление ее осуществляется после того, как сжатый воздух по другому штуцеру поступает в полость А. Одновременно воздух из полости Б выходит в атмосферу. Поршень со штоком и втулкой отходит вправо, усилие с лепестков цанги снимается, и заготовка освобождается.

Раскрепление ее осуществляется после того, как сжатый воздух по другому штуцеру поступает в полость А. Одновременно воздух из полости Б выходит в атмосферу. Поршень со штоком и втулкой отходит вправо, усилие с лепестков цанги снимается, и заготовка освобождается.

6.

6.

Во избежание перекосов при сверлении отверстий через втулки установочные поверхности опор должны быть прошлифованы после сборки с корпусом так, чтобы они лежали в одной плоскости.

Во избежание перекосов при сверлении отверстий через втулки установочные поверхности опор должны быть прошлифованы после сборки с корпусом так, чтобы они лежали в одной плоскости. При обработке второго отверстия его необходимо повернуть на 120° и установить на стол станка поверхностями Б. При сверлении третьего отверстия кондуктор устанавливается поверхностями В.

При обработке второго отверстия его необходимо повернуть на 120° и установить на стол станка поверхностями Б. При сверлении третьего отверстия кондуктор устанавливается поверхностями В. .

.

Концы винтов шлифуют на такой размер, который был бы меньше окончательного размера наружного диаметра обрабатываемой детали на величину перемещения рожков или зажимных винтов, чтобы обеспечить закрепление детали.

Концы винтов шлифуют на такой размер, который был бы меньше окончательного размера наружного диаметра обрабатываемой детали на величину перемещения рожков или зажимных винтов, чтобы обеспечить закрепление детали. Для станков токарной, расточной, фрезерной, сверлильной и других групп изготовляют комплекты вспомогательных инструментов, позволяющие применять разнообразные режущие инструменты. Технологические комплекты режущего и вспомогательного инструмента образуют систему инструментальной оснастки станков данной группы.

Для станков токарной, расточной, фрезерной, сверлильной и других групп изготовляют комплекты вспомогательных инструментов, позволяющие применять разнообразные режущие инструменты. Технологические комплекты режущего и вспомогательного инструмента образуют систему инструментальной оснастки станков данной группы. Для снижения этих затрат в качестве технологической оснастки стремятся использовать типовые, универсальные приспособления, а если это невозможно, то применять приспособления, собранные из стандартных и унифицированных деталей и узлов. Уменьшение числа оригинальных деталей в приспособлениях существенно сокращает сроки и стоимость подготовки производства изделия.

Для снижения этих затрат в качестве технологической оснастки стремятся использовать типовые, универсальные приспособления, а если это невозможно, то применять приспособления, собранные из стандартных и унифицированных деталей и узлов. Уменьшение числа оригинальных деталей в приспособлениях существенно сокращает сроки и стоимость подготовки производства изделия.

Кондукторные планки закреплены на опорах. Шпилька, смещающая прихват, ввинчена в шток цилиндра гидроблока, соединенного с гидропневмоусилителем шлангами.

Кондукторные планки закреплены на опорах. Шпилька, смещающая прихват, ввинчена в шток цилиндра гидроблока, соединенного с гидропневмоусилителем шлангами.

Всего комментариев: 0