Нарезка резьбы в глухих отверстиях: Нарезание внутренней резьбы метчиком: технология, инструмент, диаметр отверстия

Содержание

Нарезание внутренней резьбы метчиком: технология, инструмент, диаметр отверстия

Перед нарезанием внутренней резьбы метчиком, предварительно готовится соответствующее отверстие. В штампованных либо литых отверстиях процесс нарезания резьбы осуществлять сложно. Они не могут обеспечить необходимые размеры допусков в пределах, обозначенных техническими условиями по нарезке внутренней резьбы. Легче нарезается внутренняя резьба в отверстиях заготовок, получаемых в процессе литья под давлением либо по выплавляемым моделям.

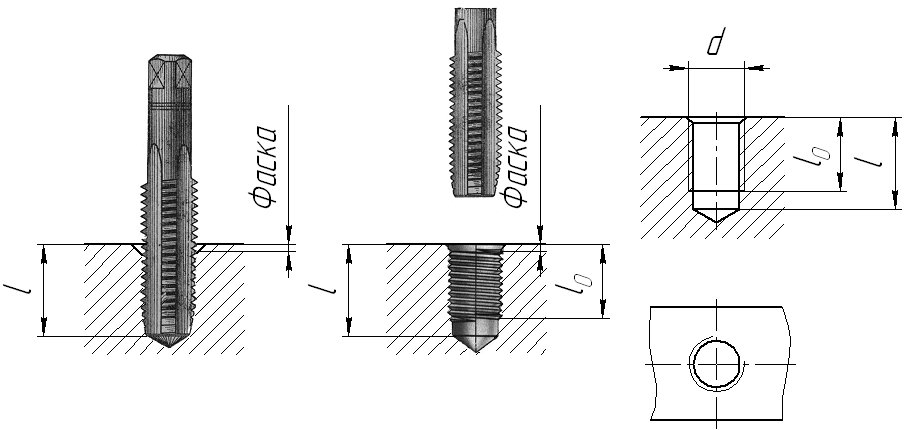

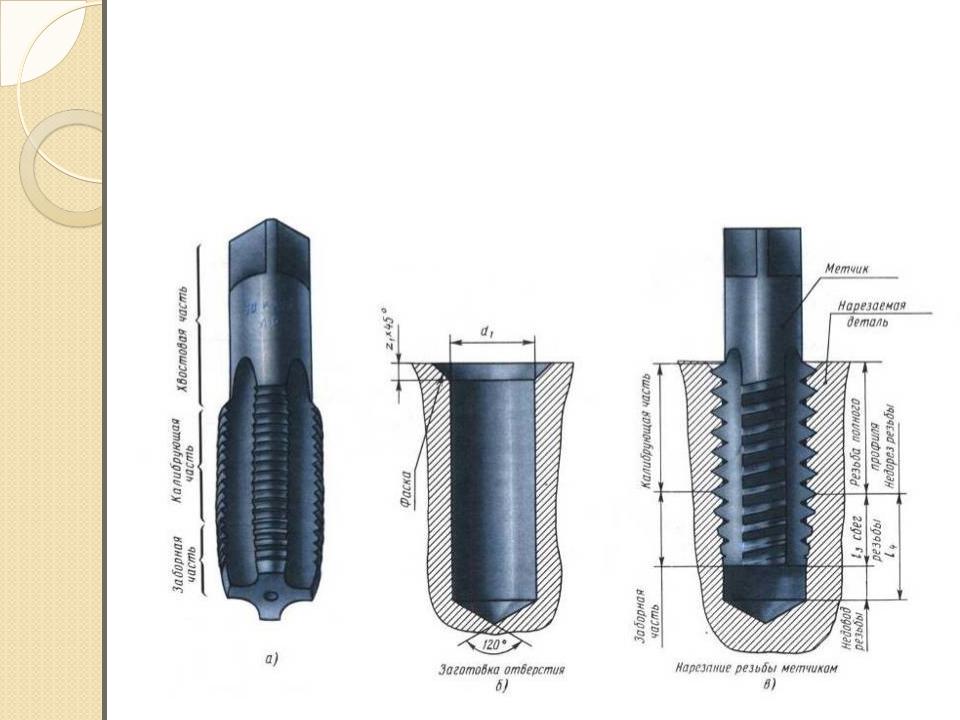

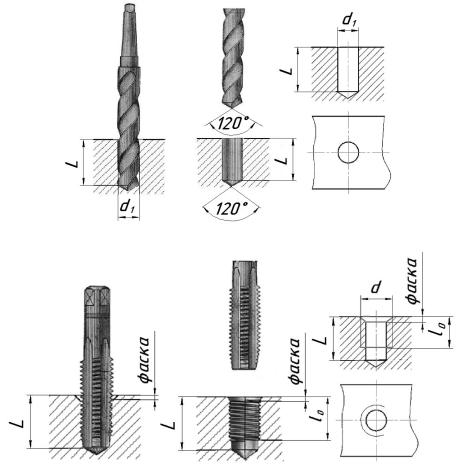

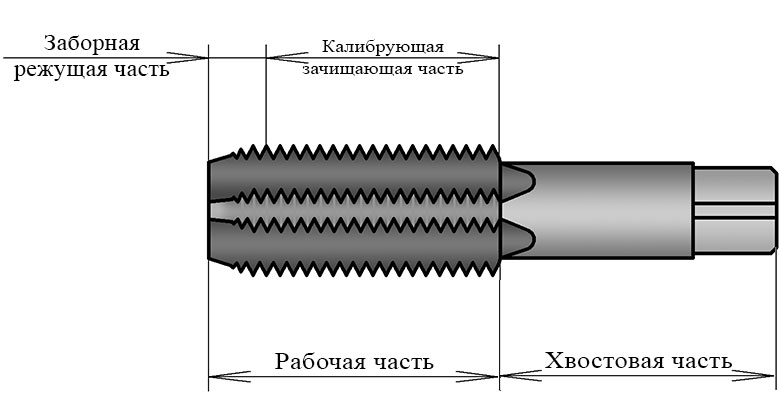

Рис. 1. Конструкция метчика:

1 – заборная часть; 2 – калибрующая часть; 3 – стружечная канавка;

4 – хвостовик; 5 – квадрат

Максимально удобные условия по нарезанию резьбы метчиком предоставляются после подготовки отверстия методами зенкерования либо сверления. Вырезаемый металл в процессе изготовления резьбы частично выдавливается метчиком. Сечение внутри резьбы выходит больше сечения отверстия, которое образовалось от сверления. В момент подготовки отверстий способом сверления, перед нарезанием резьбы метчиком, сечения сверл выбираются по ГОСТ 19257 – 73.

Сечение внутри резьбы выходит больше сечения отверстия, которое образовалось от сверления. В момент подготовки отверстий способом сверления, перед нарезанием резьбы метчиком, сечения сверл выбираются по ГОСТ 19257 – 73.

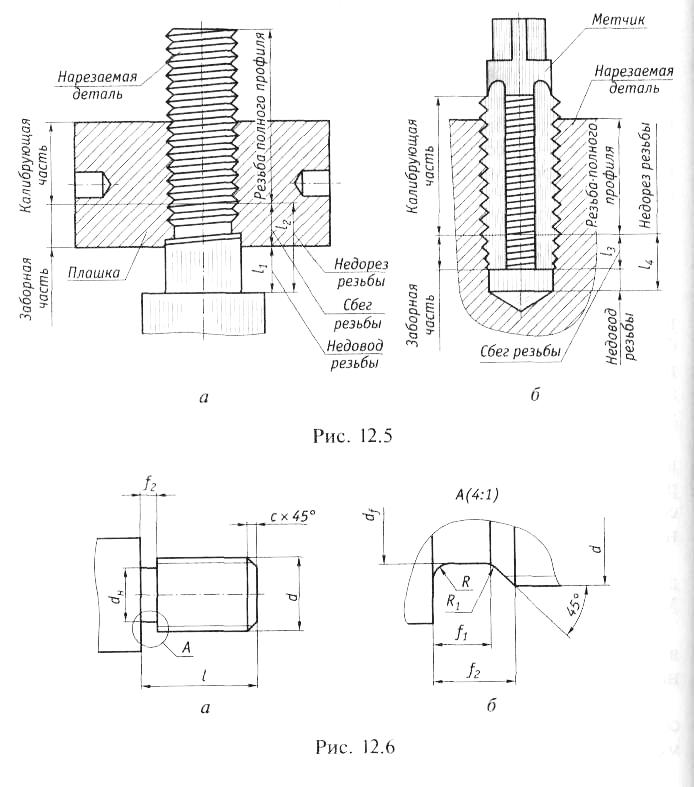

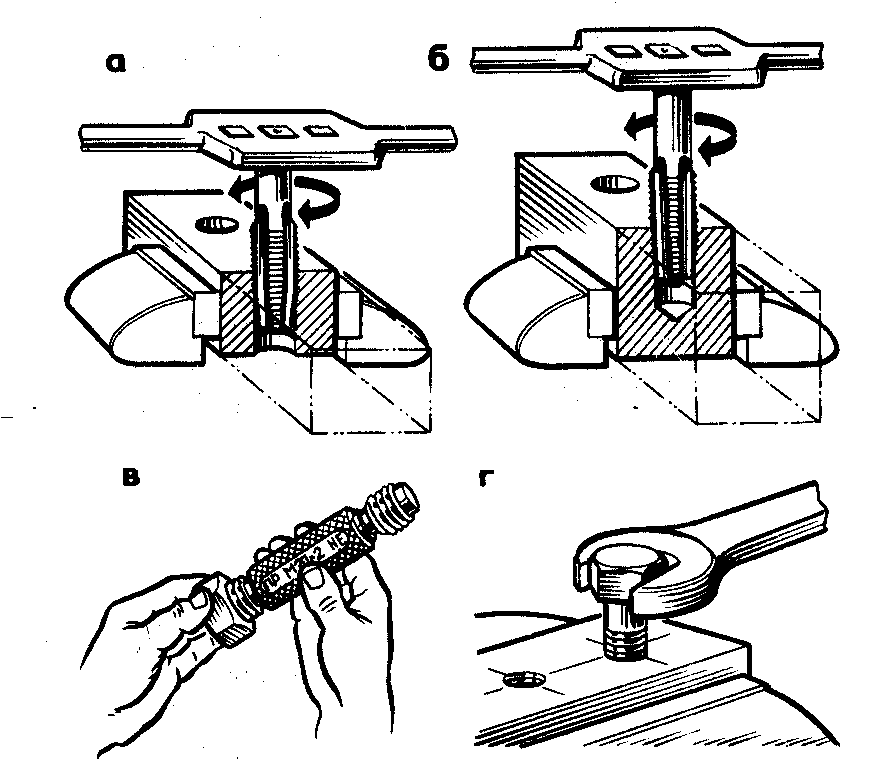

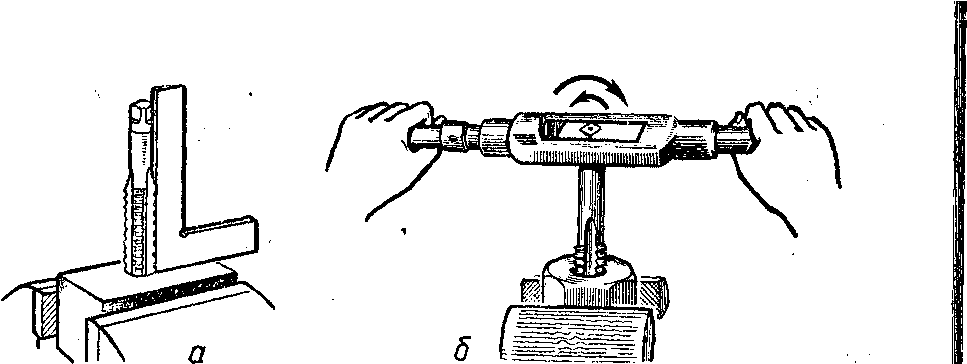

Рис. 2. Нарезание резьбы метчиком:

а – установка метчика и воротка для нарезания резьбы; б – проверка положения метчика угольником; в – приемы нарезания внутренней резьбы; г – проверка качества резьбы соответствующим винтом

В случае, когда сечение просверленного для резьбы отверстия окажется меньше регламентированного ГОСТом, усилие на метчик резко увеличится. Резьба при этом будет рваной, метчик заклинит и он сломается. При сечении отверстия, большем, чем рекомендованное, получится неполный профиль резьбы.

Нарезая внутреннюю резьбу на сверлильных станках, придерживаются таких общих правил:

- нежелательно производить нарезку резьбы внутри отверстий, полученных в результате штамповки либо литья.

Прежде, чем нарезать резьбу, такие отверстия зенкеруются либо рассверливаются. Таким образом, удаляются: наклеп, окалина, нагар. После обработки получается требуемое сечение отверстия для выполнения резьбы;

Прежде, чем нарезать резьбу, такие отверстия зенкеруются либо рассверливаются. Таким образом, удаляются: наклеп, окалина, нагар. После обработки получается требуемое сечение отверстия для выполнения резьбы; - на станках для сверления при нарезании резьбы метчики необходимо закрепить в предохранительных плавающих, качающихся, самоцентрирующих, реверсивных патронах;

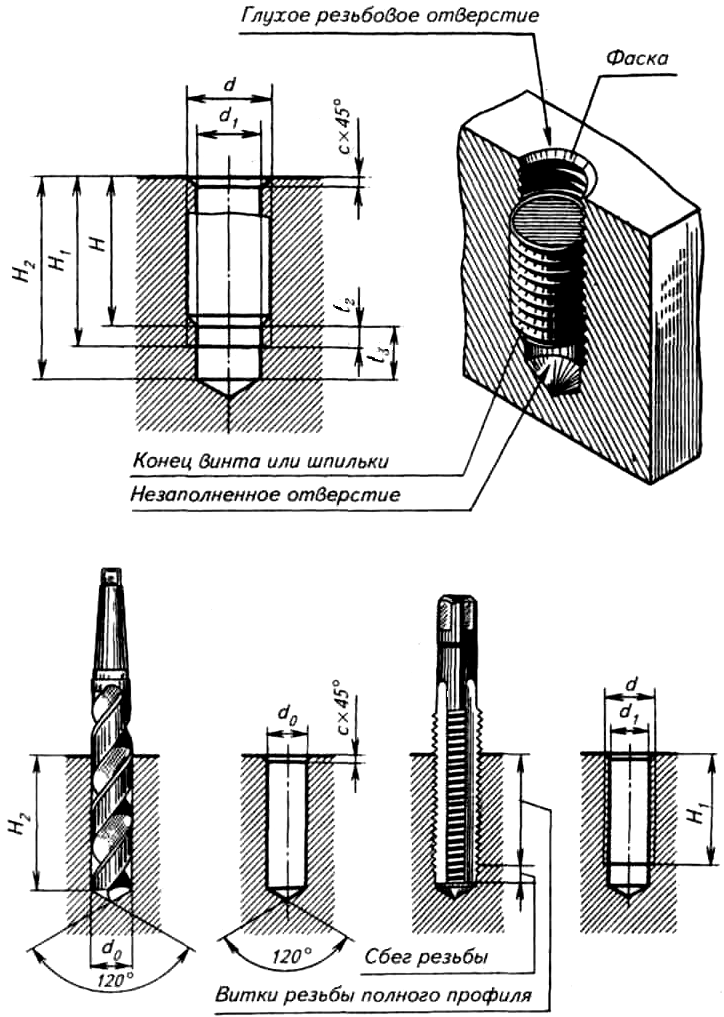

- в готовящихся отверстиях, где будет нарезаться резьба, со стороны захода метчика необходимо снять фаски под углом 60° на высоту не менее одного шага резьбы;

- в момент нарезания резьб с помощью сверлильных станков особо пристальное внимание уделяется регулировка передвижения шпинделя. Его необходимо тщательно уравновесить противовесом. Он должен передвигаться без труда, обеспечивая плавное врезание и выход метчика из резьбы. Если шпиндель передвигается с большой осевой нагрузкой, резьбу разобьет по среднему сечению;

- нарезая резьбу, используется смазка инструмента и его интенсивное охлаждение, поскольку на метчик в это время воздействуют большие нагрузочные режимы.

После окончания операции по нарезанию резьбы в отверстиях на сверлильных станках метчик из нарезанного отверстия выкручивается.

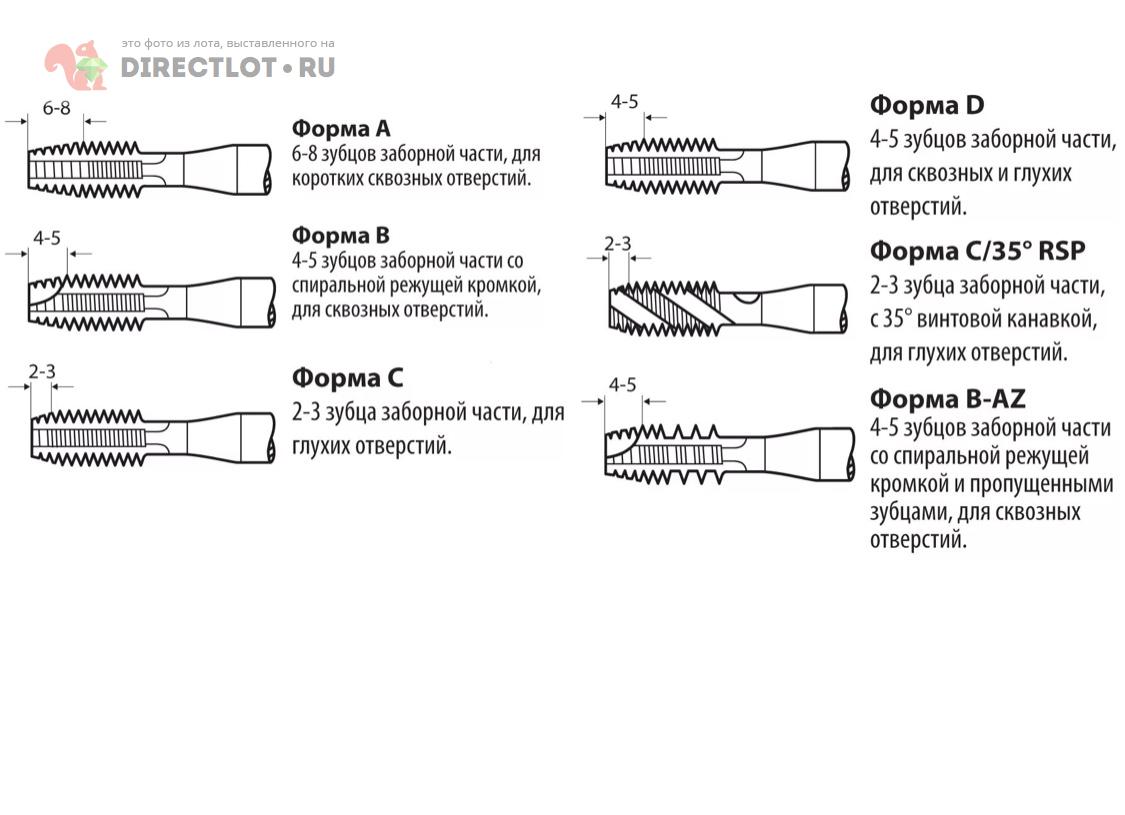

Рис. 3. Формы заборной части метчиков:

форма А — длинная заборная часть для обработки сквозных отверстий; форма В — средняя заборная часть и спиральная подточка для обработки сквозных отверстий; форма С — короткая заборная часть для обработки глухих отверстий; форма D — средняя заборная часть для обработки сквозных и глухих отверстий с длинным сбегом резьбы; форма Е — короткая заборная часть для обработки сквозных и глухих отверстий с коротким сбегом резьбы

Нарезание резьб в сквозных и глухих отверстиях технологически различны.

Закончив нарезание резьбы глухого отверстия, метчик из него удаляется только выкручиванием. Исходя из этого, резьба в нем нарезается только на станке, где есть возможность его реверсирования. Иначе говоря, при выкручивании метчик должен вращаться в направлении, обратному рабочему, с меньшей скоростью, чем при нарезании резьбы. Так снижаются непроизводительные временные затраты.

Иначе говоря, при выкручивании метчик должен вращаться в направлении, обратному рабочему, с меньшей скоростью, чем при нарезании резьбы. Так снижаются непроизводительные временные затраты.

Нарезая глухую резьбу на станке без реверса, используют для крепления метчиков специальный реверсивный патрон. В нем устроено предохранительное устройство соответствующего типа.

С целью предотвращения разрушения метчика при нарезании глухой резьбы, когда он достигнет края отверстия и упрется в дно, на станках с реверсивным механизмом используется специальный патрон, предохраняющий метчик. Глухие резьбы нарезаются машинными метчиками. У них малая заборная часть, равная трем шагам нарезаемой резьбы. Эта техника дает возможность нарезать резьбу максимально близко ото дна отверстия.

Нарезать резьбы в легированных пластичных сталях, у которых аустенитный состав и которые нелегко поддаются резанию, а также в легких, титановых, жаропрочных сплавах необходимо с учетом следующих специфических условий:

- если деталь, изготовленная из жаропрочного сплава, имеет нормальную жесткость, а после монтажа на станину станка она перпендикулярна к оси резьбы базовой поверхности, резьба в ней нарезается без использования кондуктора.

Если необходимо установить безусловную перпендикулярность ее оси резьбы к поверхности базы, но крепление к станку и жесткость детали не обеспечивают требуемой точности, то резьба должна нарезаться с использованием кондукторов;

Если необходимо установить безусловную перпендикулярность ее оси резьбы к поверхности базы, но крепление к станку и жесткость детали не обеспечивают требуемой точности, то резьба должна нарезаться с использованием кондукторов; - нарезание резьбы в заготовках из жаропрочных сплавов сопровождается использованием метчиков с шахматным расположением зубьев. В сквозных отверстиях резьбу нарезают одним метчиком, в глухих – комплектами, состоящими из двух либо трех метчиков;

- метчик обязательно подлежит охлаждению, если резьба нарезается в деталях из жаропрочных сплавов. Насосная подача охлаждающей жидкости предполагает такой состав: 15% олеиновой кислоты, 25% керосина, 60% сульфо-фрезола. При отсутствии на станке помпы, охлаждающая жидкость, состоящая из: 85% сульфо-фрезола и 15% олеиновой кислоты, наносится на метчик кистью либо метчик погружается в жидкость;

- чтобы успешно нарезать резьбу в деталях из цинковых либо алюминиевых сплавов, мягких и пластичных, используются станки, где принудительная скорость подачи шпинделя по шагу резьбы.

В случае отсутствия на станке механизма принудительной подачи шпинделя, необходимо обеспечить его свободное движение. Это делается уменьшением нагрузок уравновешивания – грузов и пружин. Если масса движущихся частей большая, а шпиндель двигается с большим осевым усилием, то резьба, которая нарезается, будет разрушена по среднему сечению;

В случае отсутствия на станке механизма принудительной подачи шпинделя, необходимо обеспечить его свободное движение. Это делается уменьшением нагрузок уравновешивания – грузов и пружин. Если масса движущихся частей большая, а шпиндель двигается с большим осевым усилием, то резьба, которая нарезается, будет разрушена по среднему сечению; - скорость нарезания резьбы в деталях из силуминовых сплавов рекомендуется в 1,2…1,5 раза больше, а охлаждение во столько же раз интенсивнее, чем стали;

- охлаждать метчики при нарезании резьб в деталях из легкосплавных материалов лучше всего керосином. Хорошо применять 8…10% эмульсию. Нельзя для охлаждения метчиков использовать масло: оно не предохраняет от стружки, налипающей в момент нарезания и затрудняет очистку нарезанной резьбы от налипшей стружки;

- бесканавочными метчиками, изготовленными из быстрорежущей стали, рекомендуется обрабатывать резьбу от М4 до М30 в деталях из титановых сплавов и труднообрабатываемых сталей аустенитного класса.

Их стойкость намного выше по сравнению со стандартным.

Их стойкость намного выше по сравнению со стандартным.

Вернуться к списку

Всё о метчиках и нарезании резьбы

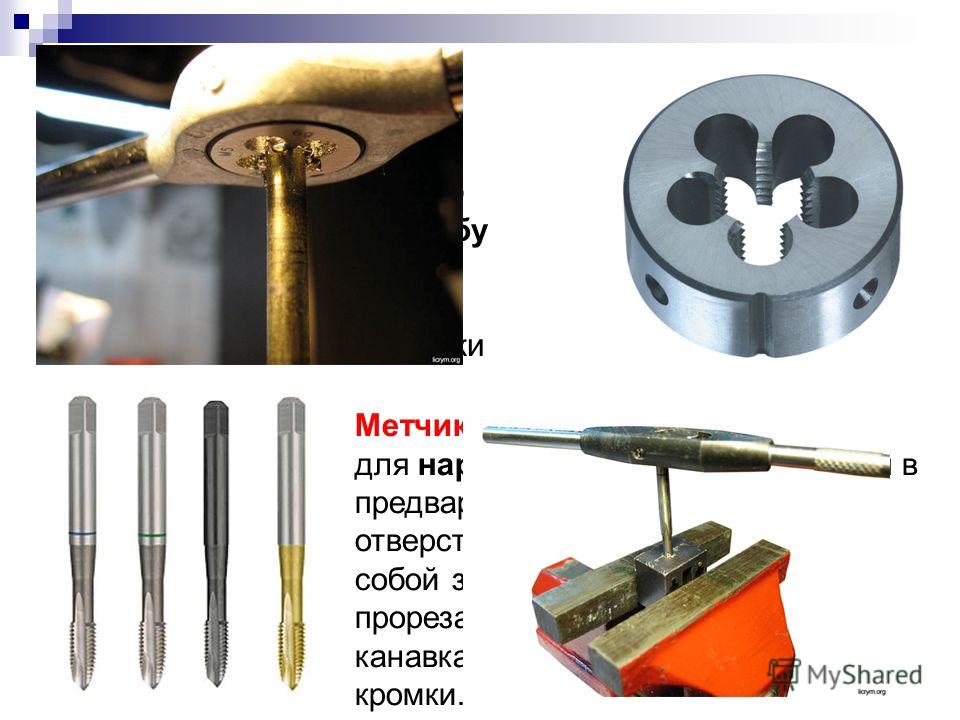

Все мы знаем, что такое метчики. Они все разные и специализируются на разных задачах. Одни отлично подходят для ручной нарезки, а другие для такой работы совсем не подходят. Также метчики нужно выбирать исходя из вида отверстий и обрабатываемых материалов. Хорошо видно, что эти метчики отличаются друг от друга, если знать, куда смотреть. Вот сейчас мы этим и займемся. Поговорим о метчиках и уборке снега. Сейчас вы все это увидите.

Важная конструктивная особенность метчиков — канавка, которая находится у его вершины, рядом с режущей кромкой. Угол наклона стружечной канавки дает большие преимущества при использовании метчика.

Для примера мы возьмем немного снега и снегоочиститель. Если мы установим отвал под отрицательным углом, то куда он будет толкать снег? Лезвие наклонено влево и снег будет уходить влево. Теперь сделаем положительный угол, повернем лезвие вправо. Снег должен сыпаться вправо. Если установить отвал прямо, то он будет раздвигать снег в обе стороны, и влево и вправо от траектории нашего движения. Мы можем предсказать, куда будет сдвигаться снег. Это зависит от угла нашего отвала. Точно так же мы можем понять, куда пойдет стружка для каждого типа метчика. Это зависит от направления режущей кромки.

Теперь сделаем положительный угол, повернем лезвие вправо. Снег должен сыпаться вправо. Если установить отвал прямо, то он будет раздвигать снег в обе стороны, и влево и вправо от траектории нашего движения. Мы можем предсказать, куда будет сдвигаться снег. Это зависит от угла нашего отвала. Точно так же мы можем понять, куда пойдет стружка для каждого типа метчика. Это зависит от направления режущей кромки.

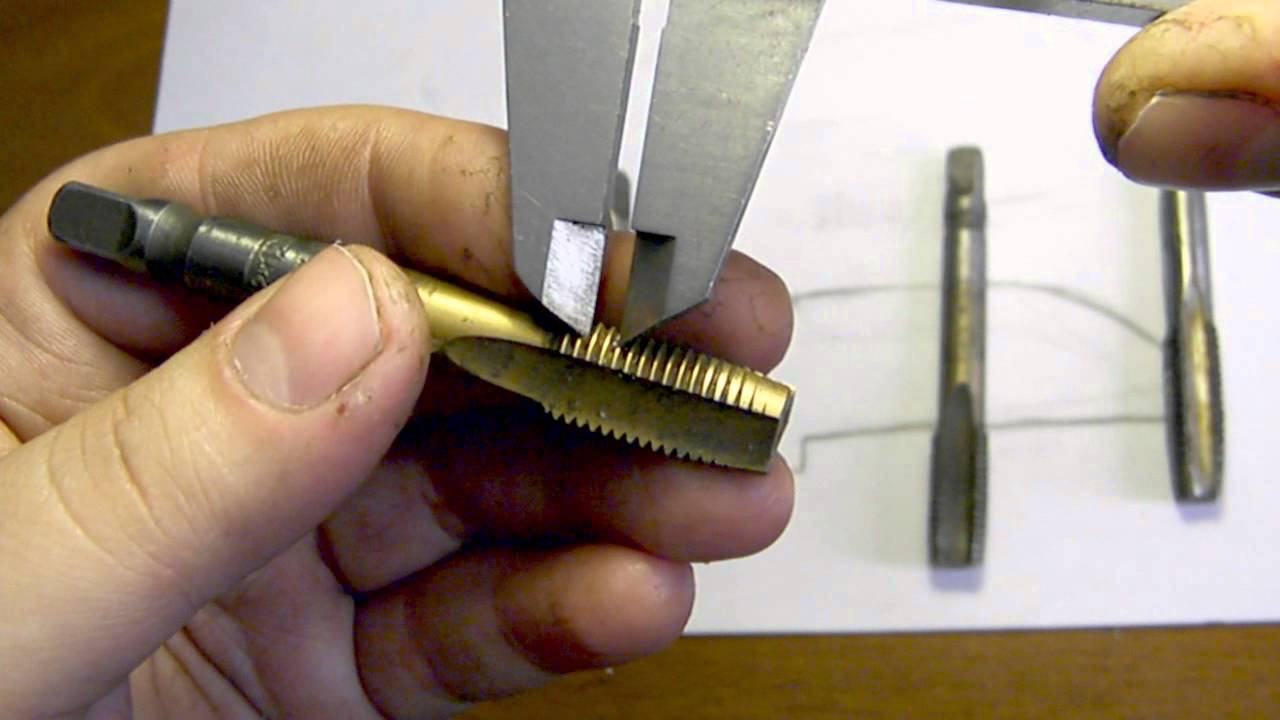

У меня три метчика: метчик со спиральной подточкой заборной части (spiral point), метчик со спиральной стружечной канавкой (spiral flute) и метчик с прямой стружечной канавкой (straight flute). Да, канавки у метчиков могут быть разные. Но, пока не будем обращать на это внимание и сосредоточимся только на вершинах метчиков, на режущей поверхности, где происходит самое важное.

Давайте возьмем какой-нибудь метчик и рассмотрим его режущую кромку. Глядя на неё, можно сказать, куда пойдет стружка — вверх или вниз. Точно так же, как можно сказать, куда будет отбрасываться снег. Метчик со спиральной подточкой направляет стружку вниз, в отверстие. Метчик со спиральной канавкой направляет стружку вверх, из отверстия. А метчик с прямой канавкой отправит стружку как вверх, так и вниз, как получится в данный момент.

Метчик со спиральной подточкой направляет стружку вниз, в отверстие. Метчик со спиральной канавкой направляет стружку вверх, из отверстия. А метчик с прямой канавкой отправит стружку как вверх, так и вниз, как получится в данный момент.

Важно знать направление вывода стружки! Это имеет решающее значение при выборе метчика и при программировании.

Если у нас несквозное отверстие, т.е. через него нельзя посмотреть, то нужно очень осторожно пользоваться метчиком со спиральной подточкой заборной части. У такого метчика стружка движется к вершине, и если останется мало места до дна отверстия, то стружка будет плотно набиваться между метчиком и дном. Метчик может даже сломаться.

Стружка не всегда одинаковая. При обработке одних материалов получается длинная стружка. Материалы с длинной стружкой, например, некоторые стали или алюминий, образуют при нарезании резьбы проволоку, которую нужно куда-то отводить: либо выводить из отверстия, либо загонять вглубь.

Метчики со спиральной подточкой или с винтовой канавкой определяют направление отвода стружки. Это зависит от угла режущей кромки. У некоторых материалов, например у чугуна, стружка короткая, напоминает порошок. Обычно, для обработки таких материалов с короткой стружкой мы используем метчики с прямой канавкой.

Это зависит от угла режущей кромки. У некоторых материалов, например у чугуна, стружка короткая, напоминает порошок. Обычно, для обработки таких материалов с короткой стружкой мы используем метчики с прямой канавкой.

Направление отвода стружки — этот только часть рассказа. Другим параметром метчиков является форма заборной части у вершины. На метчиках видна разница между распространенными типами заборных частей. Метчики называются первый (TAPER), второй (PLUG) и чистовой (BOTTOMING).

В США, если говорят метчик PLUG, то это не просто название. Это технический термин, определяющий длину заборной части. На режущей кромке нашего метчика 4 или 5 витков на заборной части.

Коническая заборная часть у первого чернового метчика (TAPER) обычно состоит из 8–9 витков. У чистового метчика (BOTTOMING) заборная часть состоит всего из 1–2 витков. Это наш словарик по метчикам.

Угол наклона режущей кромки и длина заборной части до полной резьбы отражаются в названии метчика.

Вот второй метчик с прямой канавкой. У этого чистового метчика спиральная канавка. Мы знаем, что он выталкивает стружку вверх из отверстия и имеет примерно 2 витка на заборной части до перехода к полной резьбе.

Этот чистовой метчик с прямой канавкой. У него два витка на заборной части. И помните, метчик с любой заборной частью, первый-черновой, второй и чистовой, могут быть с любой канавкой.

Отлично! Теперь мы знаем названия метчиков и их назначение. Сейчас несколько примеров, как правильно выбрать метчик.

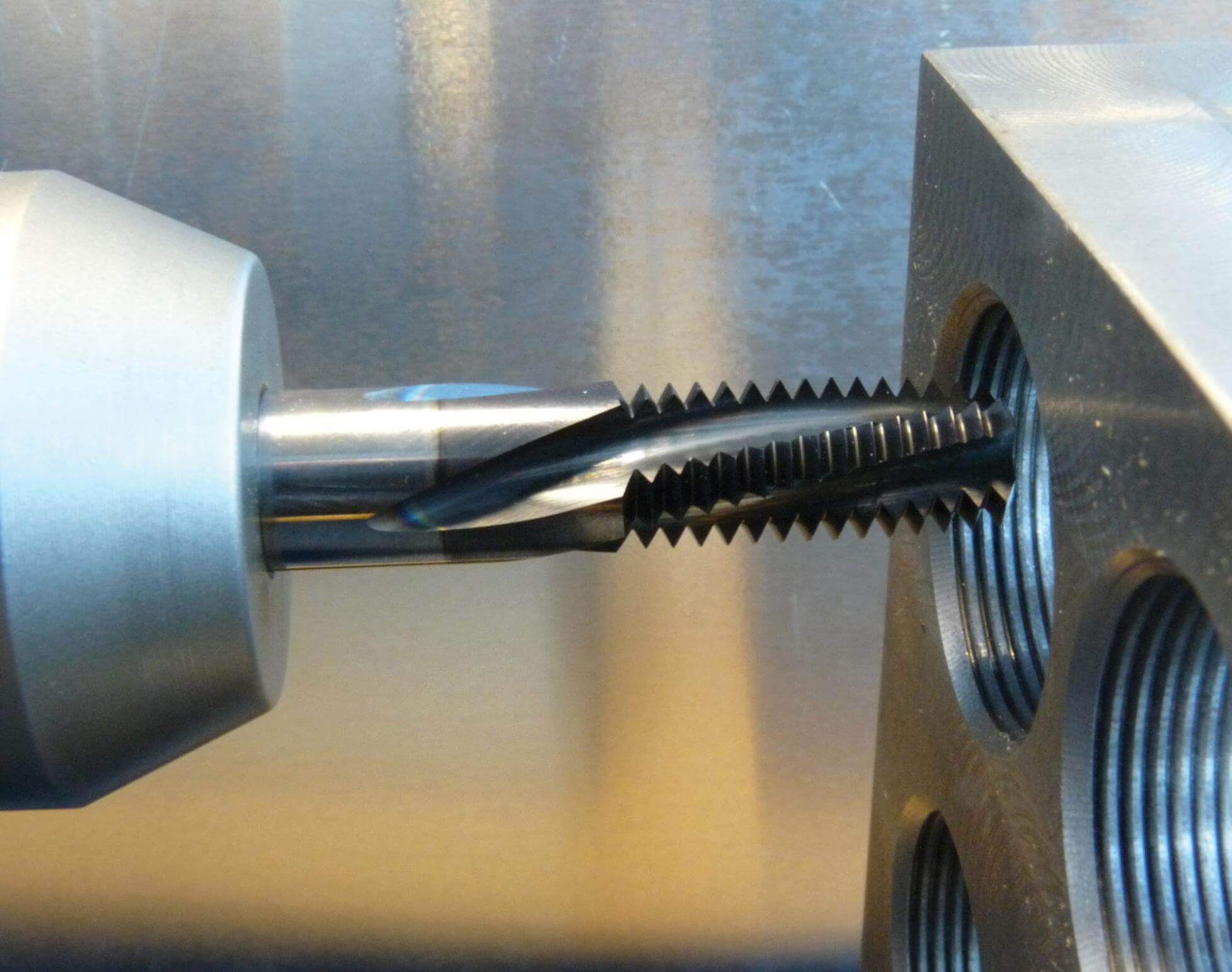

Вот классическое глухое отверстие, т.е. несквозное. Нужно нарезать 3/4 дюйма полной резьбы. Метчик со спиральной подточкой заборной части здесь не подойдет, может сломаться. Второй метчик не сможет нарезать полную резьбу на необходимую глубину. У него 5 витков на заборной части. Для такого глухого отверстия лучше взять чистовой метчик со спиральной стружечной канавкой.

Так как мы нарезаем резьбу довольно близко к дну отверстия, то нам не нужен метчик со спиральной подточкой, который гонит стружку вниз. Поэтому, лучше выбрать чистовой метчик с винтовой канавкой.

Поэтому, лучше выбрать чистовой метчик с винтовой канавкой.

Чтобы нарезать резьбу до дна отверстия, нужно чтобы перед метчиком не было стружки. С помощью метчика со спиральной подточкой такую резьбу получить нельзя, не сломав его из-за стружки. Нужно использовать метчик с винтовой канавкой.

Но, если метчик с винтовой канавкой так хорошо, почему бы не использовать его для всех отверстия, в том числе и сквозных. Такие резьбы часто будут дороже, кроме того, возникает бОльшая сила резания, по сравнению с другими метчиками.

Что случится, если мы увеличим нагрузку на первых витках заборной части? Это означает, что чистовой метчик быстрее выйдет из строя, чем черновой. Помимо этого, метчик с винтовой канавкой обычно слабее метчика с прямыми канавками с подточкой. У такого метчика канавки для отвода стружки крупнее. А ещё может быть внутренний канал для подачи СОЖ. Всё это ослабляет метчик, делает его менее жестким.

Если вы сломали метчик, то, скорее всего, это был чистовой метчик с винтовой канавкой, который работал в тяжелом материале. Это слабые, непрочные метчики. Если вы сломали метчик с прямыми канавками и спиральной подточкой, то, возможно, вы нарезали резьбу в глухом отверстии. Стружка не смогла выйти наружу.

Это слабые, непрочные метчики. Если вы сломали метчик с прямыми канавками и спиральной подточкой, то, возможно, вы нарезали резьбу в глухом отверстии. Стружка не смогла выйти наружу.

Метчик со спиральной подточкой — наиболее частый выбор. Он имеет прочное основание, так как канавкам для выхода стружки не нужно быть очень большими.

Заборная часть второго метчика распределяет нагрузку, имея 4–5 витков. Это уменьшает требуемый крутящий момент, если сравнивать с чистовым метчиком.

Вот по этим причинам, везде, где можно, мы используем второй метчик с прямыми канавками и спиральной подточкой заборной части. Метчик с винтовой канавкой используем только по необходимости, например, для нарезания глубокой резьбы в глухом отверстии.

Если нам нужно где-то нарезать резьбу, то лучше взять первый-черной метчик. Главная причина такого выбора — он легко выравнивается в отверстии. Делает это самостоятельно.

Если вы попробуете вручную нарезать резьбу чистовым метчиком с короткой заборной частью, то вам будет непросто его выровнять. Он никак не желает стоять ровно. Так что при ручном нарезании резьбы возьмите хотя бы второй метчик, а лучше черновой. Если же вам нужно нарезать резьбу до дна несквозного отверстия, то начните с чернового метчика, а затем доделайте чистовым. Можно пройти одним метчиком, потом другим.

Он никак не желает стоять ровно. Так что при ручном нарезании резьбы возьмите хотя бы второй метчик, а лучше черновой. Если же вам нужно нарезать резьбу до дна несквозного отверстия, то начните с чернового метчика, а затем доделайте чистовым. Можно пройти одним метчиком, потом другим.

Итак, мы говорили о метчиках и о том, как сделать правильный выбор инструмента. Мне как программисту станка в G и М-кодах, нужно знать, какой метчик будет использоваться, еще до написания программы. Это важно.

Посмотрите на эти болты. Для нарезания резьбы для этих трех болтов использовалась одна и та же программа. Использовался цикл нарезания резьбы метчиком G84. Резьба нарезалась на глубину –1 дюйм по оси Z. Но, болты в эти резьбовые отверстия вкручиваются по-разному. Одни выступают больше, чем другие.

Почему же так получилось? Мы использовали разные метчики, с разной заборной частью. Мы не нарезали полную резьбу на одну глубину. Одно отверстие получено с помощью первого чернового метчика, а другое — с помощью второго, в третьем случае работал чистовой метчик.

Если вы используете черновой метчик, то вам нужно дополнительно увеличить глубину на пять витков для получения необходимого результата. Необходимо программировать на пять витков глубже, чтобы получить полную резьбу необходимой глубины. Это надо иметь в виду.

Сегодня мы говорили о метчиках, и некоторые из вас могут спросить, почему мы не рассказали о накатниках. Эти бесстружечные метчики очень хороши. Они применяются для пластичных материалов, которые можно подвергнуть деформации. О накатниках можно рассказывать очень долго, поэтому, думаю, мы посвятим им отдельное видео.

Сейчас я хочу дать вам несколько советов, которые помогут избежать проблем при нарезании резьбы. Проверьте концентрацию охлаждающей жидкости. Она должна быть высокой при нарезании резьбы метчиком. Правильно настройте программируемое сопло подачи СОЖ или используйте прокачку СОЖ через шпиндель и инструмент. Так вы продлите срок службы инструмента.

Также проверьте свою управляющую программу. У нас есть видео, как определить скорость подачи при нарезании резьбы метчиком. И нужно убедиться, что мы используем сверло и метчик нужных диаметров.

И нужно убедиться, что мы используем сверло и метчик нужных диаметров.

Существуют специальные справочники. Можно использовать несколько сверл разного размера. Необходимо сделать правильный выбор для каждого конкретного случая. Используйте это с максимальной выгодой. Иногда лучше взять сверло большего диаметра, тогда резьба нарезается легче. Конечно, нужно оставаться в рамках указанного диапазона.

И всегда проверяйте глубину сверления и учитывайте углы при вершинах сверл и метчиков. Для некоторых задач лучше подходят одни метчики, для других — другие. Выбор зависит от конкретной задачи. Нужно всё тщательно продумать перед выбором инструмента.

Теперь о сверлах. Для стандартных сверл с углом при вершине 118 градусов можно просто умножать их диаметр на 0,3, чтобы рассчитать высоту конуса. Поговорите со своим поставщиком инструмента. Эти люди знают о метчиках гораздо больше, чем мы.

И вот ещё что. Если вы нарезаете резьбу в алюминии, то возьмите светлый хорошо отполированный метчик с блестящей поверхностью, чтобы алюминий на него не налипал. А для обычных сталей возьмите метчик с черным покрытием. В следующий раз, когда будете выбирать метчик, вспомните про снегоочиститель. Посмотрите на режущую кромку и вы легко поймете, будет ли стружка направляться вниз в отверстие или выводиться из него вверх.

А для обычных сталей возьмите метчик с черным покрытием. В следующий раз, когда будете выбирать метчик, вспомните про снегоочиститель. Посмотрите на режущую кромку и вы легко поймете, будет ли стружка направляться вниз в отверстие или выводиться из него вверх.

И ещё. Те названия метчиков, которые я называл, приняты в США: TAPER (первый), PLUG (второй) и BOTTOMING (чистовой). У вас они могут называться как-то иначе: в Великобритании, Германии, Японии или России.

Напишите нам в комментариях, как эти метчики называются у вас. Нам будет интересно почитать.

Спасибо, что позволили нам стать частью Вашего успеха, и что посмотрели этот «Совет дня от Haas».

Что такое глухие отверстия в машиностроении и обработке?

Глухое отверстие относится к отверстию, которое не проходит полностью через деталь, т. е. оно только просверливается, расширяется или фрезеруется на глубину, которая составляет часть общей толщины детали. Глубина глухого отверстия обычно определяется требованиями к резьбе крепежного изделия, используемого для конкретного применения.

В этой статье описывается, что такое глухие отверстия, как их сверлить и нарезать резьбу, а также какие обозначения использовать для обозначения глухих отверстий на чертеже. Другие типы отверстий перечислены здесь для сравнения.

Как просверлить глухое отверстие

Глубина отверстия должна определяться оптимальным зацеплением резьбы используемого крепежа плюс дополнительная глубина, позволяющая метчику нарезать резьбу на правильную глубину. Глухое отверстие можно просверлить разными способами. Можно использовать ручную дрель, однако просверлить ручным сверлом перпендикулярное отверстие затруднительно, а также затруднительно просверлить на точную глубину. Кусок ленты, обернутый вокруг сверла, может служить индикатором глубины. В качестве альтернативы, некоторые ручные дрели имеют индикатор глубины, который выступает из передней части дрели, чтобы физически не дать дрели уйти слишком глубоко.

Сверлильный станок является более подходящим инструментом для сверления глухих отверстий, чем ручная дрель. Он может сверлить перпендикулярные отверстия, тогда как ручная дрель не может из-за ручного управления, что вносит много неточностей. В дополнение к этому его индикатор глубины можно использовать в качестве визуального ориентира, чтобы убедиться, что отверстие просверлено на правильную глубину и что основание сверла перпендикулярно оси сверла.

Он может сверлить перпендикулярные отверстия, тогда как ручная дрель не может из-за ручного управления, что вносит много неточностей. В дополнение к этому его индикатор глубины можно использовать в качестве визуального ориентира, чтобы убедиться, что отверстие просверлено на правильную глубину и что основание сверла перпендикулярно оси сверла.

Наиболее передовым методом сверления глухого отверстия является использование фрезерного станка с ЧПУ, сверла с ЧПУ или токарного станка. Токарные станки позволяют размещать сверло в задней бабке, а вращающийся материал вводится в стационарное сверло. Этот метод позволяет получить наиболее точные отверстия. Если требуются точные отверстия, размер отверстия можно немного уменьшить, а для окончательной обработки отверстия можно использовать развертку.

Независимо от метода сверления глухого отверстия важно обеспечить подачу смазочно-охлаждающей жидкости к сверлу и непрерывный отвод стружки. Обычно это делается путем периодического извлечения сверла из материала, чтобы удалить стружку из отверстия. Несоблюдение этого требования может повредить сверло или даже застрять в отверстии и сломать его.

Несоблюдение этого требования может повредить сверло или даже застрять в отверстии и сломать его.

Выбор правильного метчика для глухого отверстия

Глухие отверстия можно нарезать вручную или на станке с ЧПУ. Для каждого размера резьбы необходимо использовать соответствующий размер сверла. Например, для болта M10 потребуется сверло диаметром 8,8 мм, чтобы нарезать достаточное количество материала для нарезания полной резьбы в отверстии. Для глухих отверстий лучше всего подходят донные метчики с плоским дном. В Интернете доступно множество таблиц сверлильных метчиков, в которых указано отверстие, которое необходимо просверлить для соответствующего размера резьбы.

Как и при сверлении, важно удалять стружку во время нарезания резьбы, так как метчики могут очень легко сломаться, если стружка не будет удалена. Также важно, чтобы метчик точно совпадал с центральной осью отверстия. В качестве альтернативы можно использовать метчик для устранения проблемы с стружкой. Накатные метчики в холодном состоянии формируют резьбу, вдавливая ее в стенки трюма, а не обрезая.

Накатные метчики в холодном состоянии формируют резьбу, вдавливая ее в стенки трюма, а не обрезая.

Как очистить глухие отверстия

При сверлении глухих отверстий важно удалить стружку, поскольку она может вызвать ряд проблем, таких как повышенный износ и поломка сверла. Во время сверления можно использовать поток жидкого хладагента или воздуха под высоким давлением для выдувания стружки из отверстия. Канавки сверла не смогут эффективно удалять стружку, если отверстие станет слишком глубоким. После сверления отверстия необходимо снова очистить, чтобы удалить оставшийся мусор. В этом случае можно использовать ручной пневматический пистолет. Для достижения наилучших результатов можно использовать специальный ручной очиститель отверстий, который одновременно вдувает сжатый воздух в отверстие и всасывает выдутый мусор в закрытый контейнер.

Глубина сверления Зазор в глухих отверстиях

При сверлении глухих отверстий для нарезания резьбы важно сверлить до нужной глубины, чтобы у метчика было достаточно места для нарезания или формирования необходимого количества резьб. Это гарантирует, что застежка имеет достаточное зацепление с резьбой для максимальной удерживающей силы, а также достаточный зазор для метчика. Глубина отверстия будет зависеть от типа используемого метчика. Например, коническому метчику потребуется более глубокое отверстие, чем нижнему метчику или метчику со спиральной канавкой для того же количества витков резьбы, поскольку он имеет более длинное острие и заходную часть, прежде чем он сможет нарезать резьбу на полную глубину. также лучше подходит для постукивания вручную. Приведенные ниже формулы можно использовать в качестве общих рекомендаций:

Это гарантирует, что застежка имеет достаточное зацепление с резьбой для максимальной удерживающей силы, а также достаточный зазор для метчика. Глубина отверстия будет зависеть от типа используемого метчика. Например, коническому метчику потребуется более глубокое отверстие, чем нижнему метчику или метчику со спиральной канавкой для того же количества витков резьбы, поскольку он имеет более длинное острие и заходную часть, прежде чем он сможет нарезать резьбу на полную глубину. также лучше подходит для постукивания вручную. Приведенные ниже формулы можно использовать в качестве общих рекомендаций:

Для отверстий глубиной, в два раза превышающей диаметр крепежа, глубина резьбы должна быть:

Глубина резьбы + (Шаг резьбы * 9)

Для других отверстий глубина резьбы должна быть:

(Глубина резьбы + (1 + Шаг резьбы * 4)) + (Шаг резьбы * 5)

Что такое условное обозначение глухого отверстия?

Обозначение глухого отверстия показано в правом верхнем углу Рис. 1 ниже:

1 ниже:

Обозначение «M20 x 2,5» указывает на размер крепежа и шаг резьбы. Направленная вниз стрелка (↧) указывает глубину резьбы, а последняя цифра указывает общую глубину отверстия.

Глухое отверстие по сравнению со сквозным отверстием

Сквозное отверстие проходит через всю толщину детали, в отличие от глухого отверстия, которое останавливается до полного проникновения, как показано на рис. 1 выше.

Глухие и сквозные отверстия могут быть с резьбой для крепежа или оставлены без резьбы для установочных штифтов. Глухие отверстия часто нарезают с помощью метчиков для дна, тогда как сквозные отверстия можно просверливать с помощью конических метчиков. Глухие отверстия более склонны к поломке метчика, чем сквозные, поскольку стружка имеет тенденцию накапливаться в отверстии, создавая заедание, которое сломает метчик.

Какие существуют другие типы отверстий в машиностроении и механической обработке?

Для разных применений могут потребоваться разные типы отверстий. Перечисленные ниже отверстия могут быть сквозными или глухими:

Перечисленные ниже отверстия могут быть сквозными или глухими:

- Цековка: Цековка — это обычное отверстие с большим отверстием над ним. Это отверстие имеет плоское дно, чтобы застежка-молния не выступала над поверхностью детали.

- Потайное: Отверстие с потайной головкой похоже на расточенное отверстие, но имеет коническое отверстие над стандартным отверстием. В этих типах отверстий используется винт с плоской головкой.

- Точечная поверхность: Точечное отверстие представляет собой неглубокое расточенное отверстие, используемое для обеспечения плоской сопрягаемой поверхности между нижней стороной крепежа и соединяемым материалом, перпендикулярной центральной оси отверстия.

- Контрсверло: Контрсверло представляет собой комбинацию зенковки и зенковки. Верхняя часть отверстия расточена, а затем переходит в зенкерное отверстие, ведущее к направляющему отверстию. Эти отверстия используются с винтами с потайной головкой.

- Конусность: Коническое отверстие — это отверстие, которое начинается относительно широко и сужается под углом по мере углубления в деталь. Сужение обычно продолжается через материал. Эти отверстия используются не для крепежа, а, например, для конических штифтов.

Для получения дополнительной информации см. наше руководство по типам отверстий в технике.

Резюме

В этой статье представлены глухие отверстия, объяснено, что они собой представляют, и обсуждено, когда они используются в машиностроении и механической обработке. Чтобы узнать больше о глухих отверстиях, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Секреты глухих отверстий [Хватит ломать метчики! ]

Что такое глухие отверстия?

Глухие отверстия не проходят через весь материал. Изображение Роберта Хьюитта

Изображение Роберта Хьюитта

Глухие отверстия не проходят через весь материал. В результате стружка, образующаяся при сверлении, развертывании, нарезании резьбы или других операциях, не может просто так выпасть из днища. Они должны быть удалены с помощью спирали режущего инструмента или каким-либо другим способом.

Это делает нарезание резьбы в глухих отверстиях более прочным, чем нарезание резьбы в сквозных отверстиях, и, следовательно, повышает вероятность поломки метчиков. Эта статья даст вам советы, необходимые для сведения к минимуму поломки метчика в глухих отверстиях.

Научитесь нарезанию резьбы в глухие отверстия с помощью руки для нарезки резьбы от гениев, создавших руку для нарезки резьбы Flex Arm, на этом специальном видео-мероприятии в прямом эфире.

Выберите оптимальный размер отверстия для начала

Давайте с самого начала опередим игру, выбрав правильный размер отверстия. Возможно, вы удивитесь, узнав, что размер, рекомендуемый на упаковке крана или в типичных таблицах, обычно НЕ лучший размер для использования!

Полная информация здесь, но, как правило, вы хотите выбрать размер отверстия, который соответствует хорошему балансу между удерживающей силой резьбы и крутящим моментом, необходимым для нарезания резьбы. Этот крутящий момент представляет собой силу на вашем метчике, которая сломает его, если будет слишком много, поэтому уменьшение крутящего момента сэкономит метчики.

Этот крутящий момент представляет собой силу на вашем метчике, которая сломает его, если будет слишком много, поэтому уменьшение крутящего момента сэкономит метчики.

Существуют диаграммы, которые помогут вам в этом, но наш калькулятор G-WIzard имеет удобную встроенную справочную информацию прямо на вкладке «Потоки», которая вычислит его для любой используемой вами нити.

Используйте правильный тип метчика

Помните, что при нарезке глухих отверстий стружке некуда идти, кроме как вверх. У дыры твердое дно, из которого они не могут выпасть. Из-за этого вы хотите использовать метчики, предназначенные для глухих отверстий. У нас есть полное руководство по типам ответвителей, из которого вы узнаете, что лучше всего подходит для вашего приложения.

Обычный ответ: вам нужен нижний кран. Это довольно старая технология для станков с ЧПУ. На самом деле, если вы посмотрите на раздел «Максимальная глубина резьбы в глухих отверстиях» ниже, вы увидите, что нижняя резьба не имеет значения. Лишняя нить на них никогда не доходит до дна отверстия. Правда в том, что нижние метчики действительно предназначены для ручного нарезания резьбы.

Лишняя нить на них никогда не доходит до дна отверстия. Правда в том, что нижние метчики действительно предназначены для ручного нарезания резьбы.

Для ЧПУ я предпочитаю метчики со спиральной канавкой:

У этих плохих парней есть серьезная спираль, которая будет вытягивать стружку вверх и из отверстия. Как раз то, что нужно при нарезании резьбы в глухих отверстиях.

Максимальная глубина нарезки глухих отверстий [ Хватит ломать метчики! ]

Недавно я снял одно из своих видео CNC Chef для журнала Cutting Tool Engineering Magazine. Тема 7 способов избежать поломки кранов. Одним из наиболее важных является Учитывайте глубину на слепых дырах 9.0068 .

Я никогда серьезно не задумывался о том, насколько глубоко можно вбить метчик для глухого отверстия. Я знал, что он должен останавливаться не доходя до дна ямы, но оказалось, что есть подробные расчеты, которые вы можете сделать, чтобы точно определить, какой зазор оставить.

Вот слайд из моего видео, на котором приведены все формулы:

Одна из ключевых вещей, которую я обнаружил, это то, что зазор, который вам нужно оставить, немного больше, чем я думал. Для метчика с накатной резьбой 1/4-20 это 0,214 — почти четверть дюйма!

Для метчика с накатной резьбой 1/4-20 это 0,214 — почти четверть дюйма!

Эту информацию я получил от людей из Tapmatic, которые, конечно же, много знают о постукивании.

Вычисления несложные, но, учитывая их необходимость всякий раз, когда необходимо нарезать резьбу в глухом отверстии, я подумал, что было бы удобно сделать для вас расчеты в G-Wizard Calculator.

Выяснение подобных вещей, чтобы вам не приходилось этого делать, — вот почему существует G-Wizard. Итак, на вкладке «Резьба» в G-Wizard появился новый калькулятор зазора для глухих отверстий:

Просто нажмите кнопку «Слепой зазор» под таблицей для нарезки резьбы, чтобы открыть ее. Как только вы его получите, сообщите ему, какой кран вы используете, и он рассчитает остальное на основе потока, который вы выбрали в данный момент.

Кстати, в G-Wizard гораздо больше возможностей, связанных с потоками. Вкладка потоков имеет следующие возможности:

- Дает все ключевые измерения для каждого потока как в графической диаграмме, так и в столбчатом отчете.

Всего комментариев: 0