Подрезной резец углы: Резец подрезной

Содержание

Резец подрезной

Главная / *ВИДЫ,ГЕОМЕТРИЯ,РЕЖИМЫ РЕЗАНИЯ ТОКАРНЫХ РЕЗЦОВ / # Резец подрезной

Виды подрезных резцов

Основные размеры

Геометрия подрезного резца

Выбор подрезного резца

Режимы резания

Маркировка

.

Изготовление ТОРЦЕВЫХ ФРЕЗ, КОНЦЕВЫЕ ФРЕЗЫ-АКЕ-TIDEWAY-WEMARO, ЗУБЬЯ (РЕЗЦЫ) ГНБ, высокогибкий кабель CHAINFLEX

.

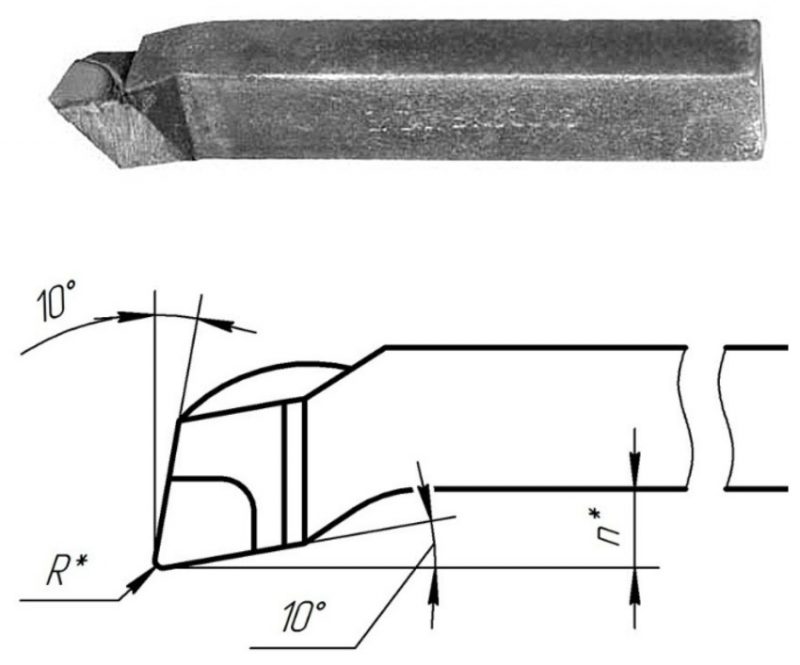

Резец подрезной является одним из основных видов токарных инструментов, которые используются для обработки изделий. Он имеет криволинейный профиль передней поверхности. Благодаря такой особенности конструкции стружка при работе завивается, что облегчает ее уборку. Также здесь присутствует фаска, которая упрочняет режущую кромку. Токарные подрезные резцы могут использоваться для выполнения фасок, точения наружных поверхностей, торцевания деталей или заготовок и так далее. Нередко эти изделия применяются для черновой обработки, когда после них еще до конечного этапа приходится выполнить еще несколько операций.

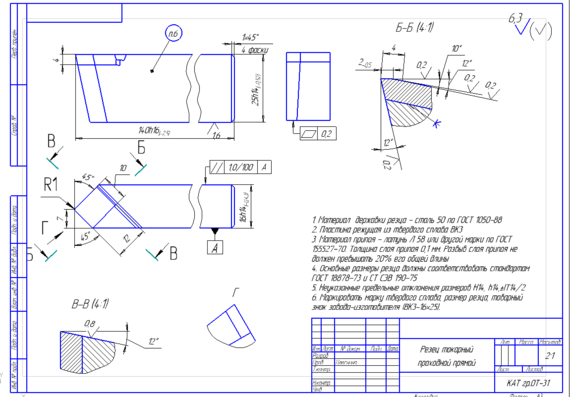

Для изделий из быстрорежущей стали соответствует ГОСТ 18871-73, а для резцов из твердосплавных материалов – ГОСТ 18880-73. Разница в материале изготовлении несколько расширяет сферу применения, так как появляется возможность работать с заготовками из различных материалов. Чаще всего они используются при изготовлении деталей из заготовок. Для процесса обработки используется продольная и поперечная подача станка. Резец токарный подрезной торцевой, в основном, предназначается для выполнения простых операций по стачиванию лишних элементов. Во многих токарных мастерских резец подрезной является одним из основных инструментов, так как обработка торцов требуется во многих заготовках при изготовлении.

фото:резец токарный подрезной отогнутый

Виды подрезных резцов

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы. Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали. Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий. Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее. Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

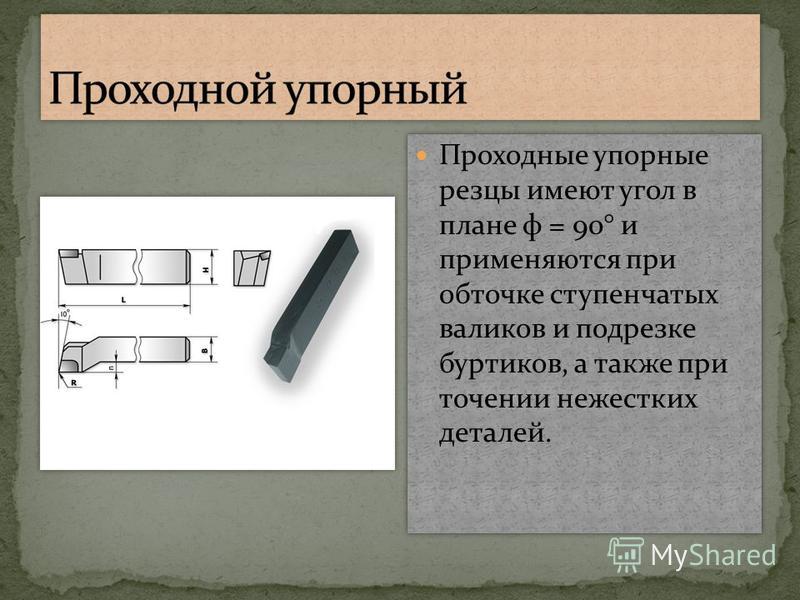

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Вышеуказанные типы могут изготавливаться как из быстрорежущей стали, и тогда их используют для работы с относительно небольшими размерами заготовок. Даже в случае если нужно снимать большой слой металла, то рекомендуется делать несколько проходов. Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся.

Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

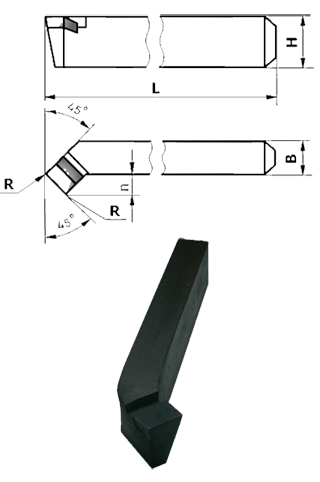

Основные размеры

| Высота,мм | Ширина,мм | Длина,мм | Марка |

|---|---|---|---|

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

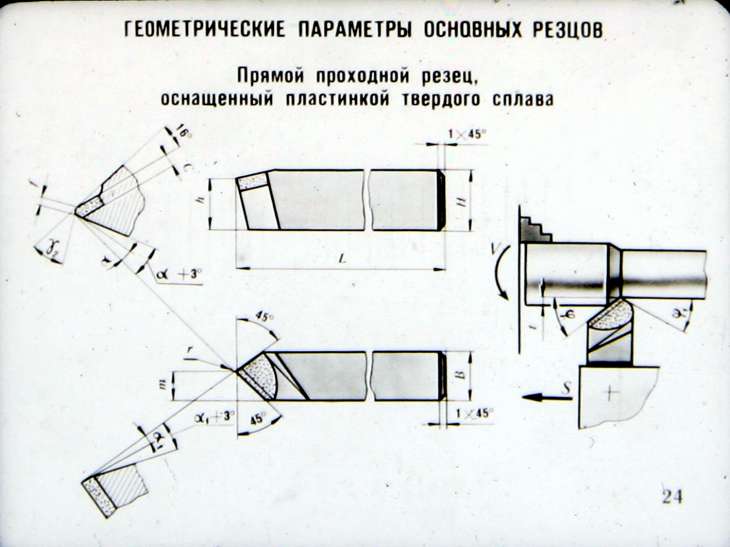

Геометрия подрезного резца

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

- Головка – основная рабочая часть, которая выполнена из стальной пластины.

- Стержень или тело – выполняется из обыкновенной стали и служит только для крепления в станке.

- Опорная поверхность – с ее помощью закрепляется резец в держателе станка.

- Передняя поверхность – именно через нее происходит откат стружки с поверхности заготовки.

- Главная режущая кромка – она разрезает материал.

- Вспомогательная кромка – образует вершину резца на пересечении с главной режущей кромкой.

- Вершина лезвия – ею является точка соприкосновения режущего инструмента и заготовки.

- Главная задняя поверхность – поддерживает пластину.

- Вспомогательная задняя поверхность – позволяет режущему инструменту свободно передвигаться по поверхности, которая подвергается обработке.

Выбор подрезного резца

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Режимы резания

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями. Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Маркировка

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

- Т15 – содержание карбида титана 15%;

- К6 – содержание кобальта 6%.

Подрезной резец: виды и основные размеры

Для чего используется токарный подрезной резец?

Всего существует 8 видов резцов: проходной, расточной, отрезной, прорезной, фасочный, фасонный и подрезной. Каждый из них используется в конкретных операциях. Например, отрезные резцы предназначены для отделения готовых изделий от заготовок, а расточные — для растачивания отверстий или создания внутренних фасок. Но подрезной резец имеет более широкое применение. Едва ли не каждая основная операция на токарном станке выполняется с использованием этого инструмента. С его помощью можно подрезать уступы под прямым или острым углом, создать наружные фаски, проточить торец и любую другую наружную поверхность цилиндрической детали. Таким образом, он является одним из самых важных инструментов, так как непосредственно влияет на первоначальное формирование готового изделия.

Но подрезной резец имеет более широкое применение. Едва ли не каждая основная операция на токарном станке выполняется с использованием этого инструмента. С его помощью можно подрезать уступы под прямым или острым углом, создать наружные фаски, проточить торец и любую другую наружную поверхность цилиндрической детали. Таким образом, он является одним из самых важных инструментов, так как непосредственно влияет на первоначальное формирование готового изделия.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

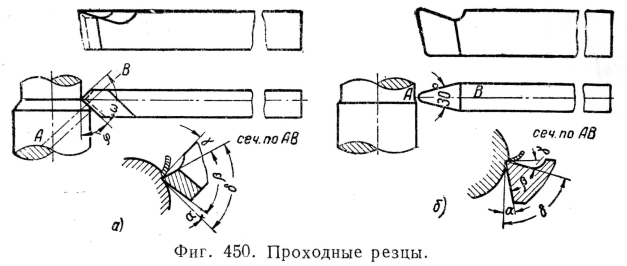

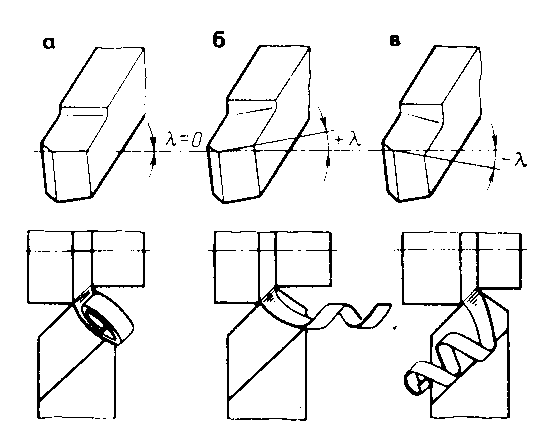

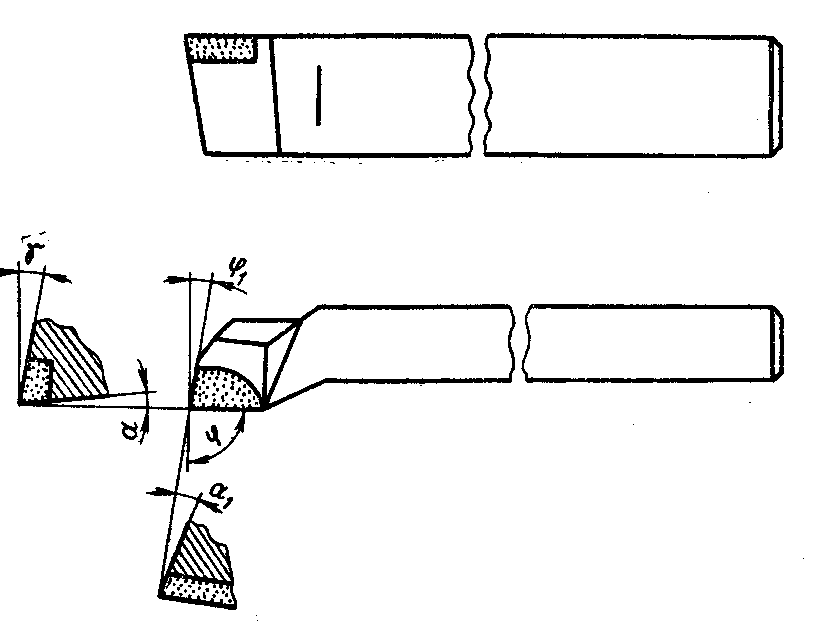

Проходные прямые, отогнутые и упорные

Самая распространенная токарная операция — это обточка внешних частей цилиндрических заготовок. При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

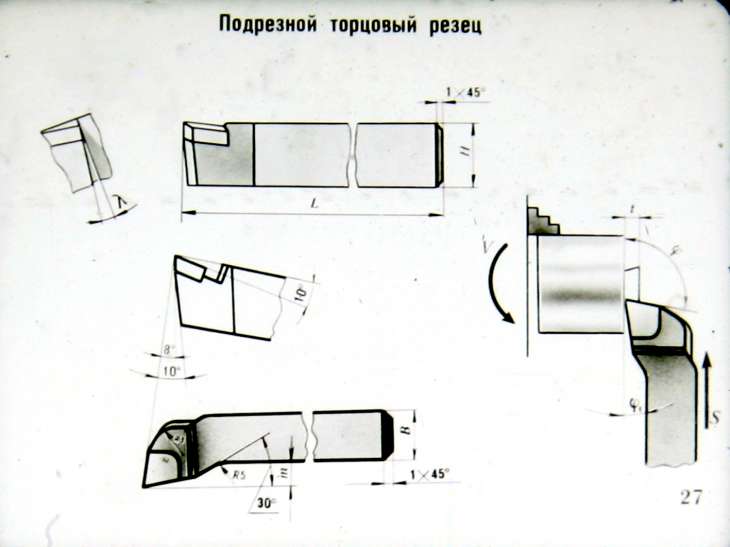

Подрезные резцы

Основное предназначение данного инструмента — подрезка торцов и формирование уступов на вращающихся заготовках. Подрезные резцы работают на обоих направлениях подачи и поэтому могут формировать уступы под различными углами. Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Читать также: Какой посадочный диаметр у болгарки

Отрезные резцы

Этот вид токарного инструмента относится к группе канавочных и отрезных резцов. От проходных и подрезных его отличает специфическая форма режущей части. На ее лезвии по бокам от основной рабочей кромки располагаются две вспомогательные, обеспечивающие резание боковых плоскостей канавки. Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец). Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания. Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

На фото ниже — отрезка.

Резьбонарезные внутренние и внешние резцы

Если при токарной обработке необходима высокая точность соотношения оси резьбы с другими плоскостями изделия, то в этом случае рекомендовано использовать резьбонарезные резцы. Технология нанесения резьбы резцовым инструментом основана на точном соответствии геометрических параметров его режущей части и резьбового профиля изделия. Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя. Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

Расточные резцы

Этот вид инструмента предназначен для токарной обработки внутренних цилиндрических поверхностей с целью достижения точной соосности с осью вращения детали. При токарной расточке затруднены стружкоудаление, отвод тепла и применение СОЖ, поэтому инструмент находится в более сложных условиях, чем при выполнении наружной обточки. Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных. Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных. Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

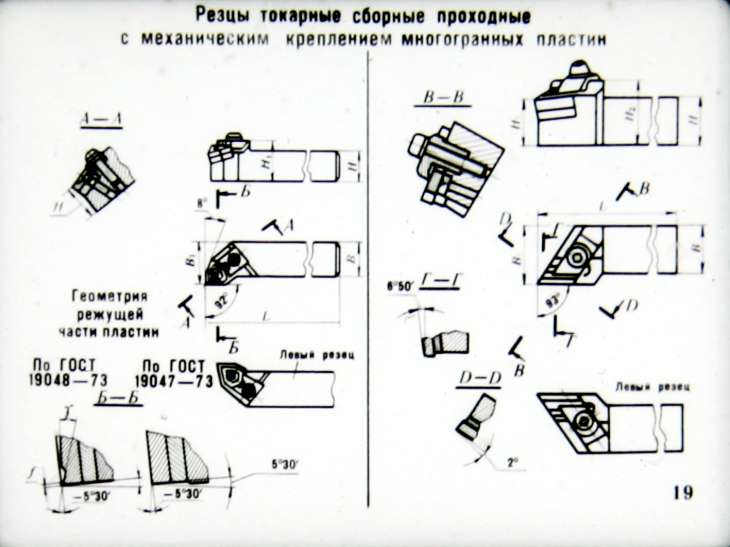

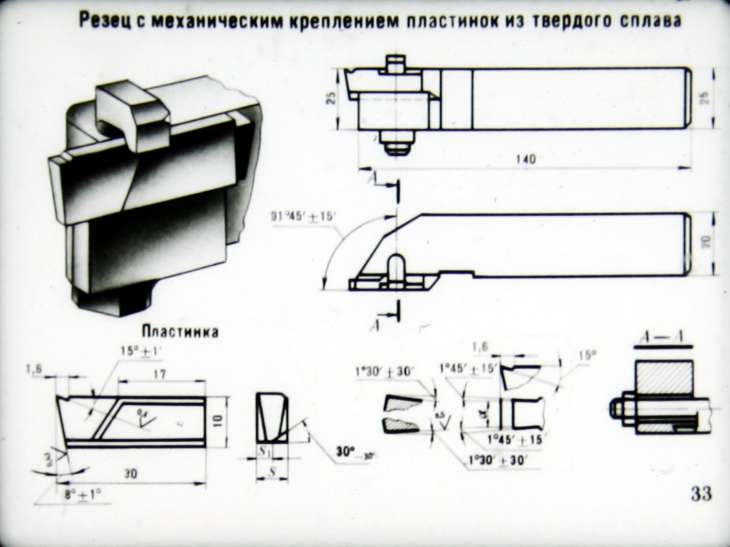

Сборный инструмент

Конструктивно токарные резцы выпускаются в двух основных разновидностях: цельнометаллическими и сборными. В первом случае все изделие выполнено из единого металлического бруска, на торце которого затачивается лезвие. Во втором цельнометаллическим является все, кроме лезвия, которое в таком изделии представляет собой режущую пластинку, зафиксированную на торце головки инструмента. Режущие пластинки в этом виде токарного инструмента могут крепиться напайным или механическим способом. В первом случае ее фиксируют с помощью пайки или сварки, а во втором — различными механическими приспособлениями, среди которых самые распространенные — это резьбовые элементы, прижимы и эксцентрики. Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

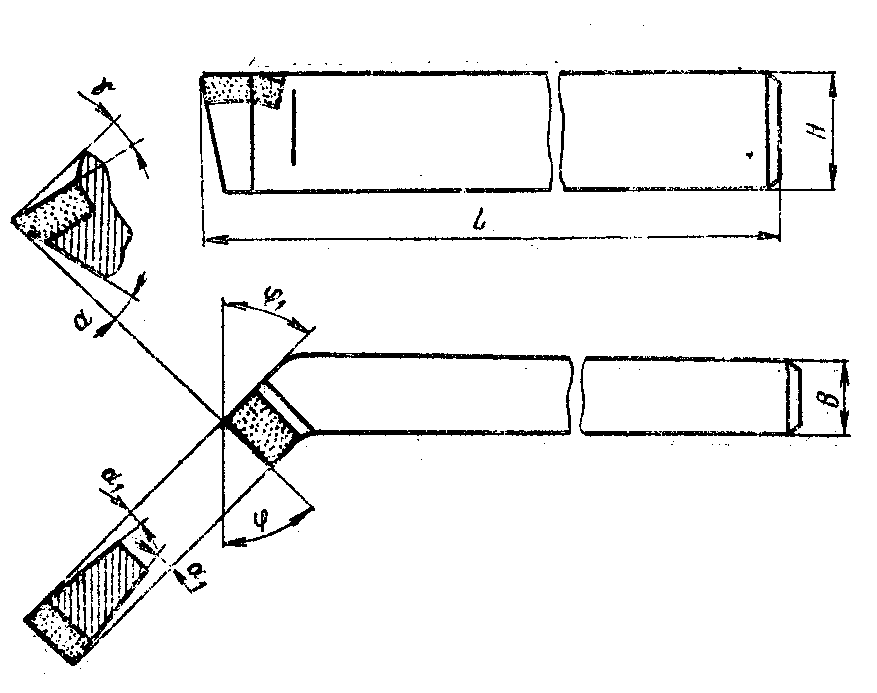

Виды подрезных резцов

Во-первых, в зависимости от направления подачи, подрезные резцы бывают левые и правые. Определить вид по этому принципу довольно легко, стоит лишь приложить ладонь на инструмент и посмотреть, в какую сторону указывает большой палец. Если направление большого пальца влево – это левый, а вправо – правый резец.

Во-вторых, в зависимости от особенностей конструкции, существуют:

- Резец подрезной отогнутый. Он имеет режущие кромки, наклоненные в одну из сторон от оси державки.

- Резец подрезной прямой. Он имеет режущие кромки, параллельные оси державки.

- Резец подрезной торцевой (или упорный). Этот инструмент так же имеет режущие кромки, что параллельны оси державки, но расположенные под меньшим углом.

В-третьих, существует классификация резцов по способу изготовления. В зависимости от этого, они бывают двух видов:

В зависимости от этого, они бывают двух видов:

- Цельные – инструменты, державка и головка которых созданы из одного и того же материала.

- Составные – инструменты, составные части которых изготовлены из разных материалов. Например, державка создана из твердого сплава Т10К5, а режущая пластина, расположенная на головке, из быстрорежущей стали Р9.

Рабочие режимы

Работы с подрезными резцами осуществляются в различных режимах в зависимости от типа обработки поверхности. Далее рассмотрены особенности применения данных инструментов на примере модели ВК8. Для предметов цилиндрической конфигурации и подрезания торцов и уступов применяют как поперечную, так и продольную передачи.

Черновую обработку осуществляют на глубину 2-5 мм с применением поперечной подачи на 0,3-0,7 мм за оборот. Названные характеристики для чистовых работ равны 1 мм и 0,1-0,3 соответственно.

Выбор резца для обработки детали

Прежде чем выбрать подрезной резец для обработки, нужно определиться с некоторыми особенностями:

- Во-первых, необходимо учесть материал режущей пластины инструмента.

Резец должен быть более жестким, чем сама заготовка.

Резец должен быть более жестким, чем сама заготовка. - Во-вторых, нужно учесть геометрию и конструкцию резца.

Эти два параметры повлияют на дальнейший выбор значений подачи и скорости резания, а также на его стойкость, т. е. продолжительность непрерывной работы до того момента, пока режущие кромки не затупятся.

Геометрия

Все подрезные резцы характеризуются одинаковой геометрией:

- Стержень применяется для фиксации в станке.

- Опорная поверхность имеет аналогичное назначение.

- Передняя поверхность откатывает стружку.

- Режущая кромка выполняет разрезание предметов.

- Вспомогательная кромка, пересекаясь с режущей, формирует вершину резца.

- Вершина лезвия представлена точкой взаимодействия инструмента и предмета.

- Задняя поверхность обеспечивает поддержания пластины.

- Вспомогательная задняя поверхность обеспечивает свободное перемещение резца по рабочей поверхности.

Следует отметить, что названные элементы подрезных резцов объединяют в два основных конструктивных узла. Так, стержень и опорная поверхность формируют державку, служащую для фиксации на станке. Она может быть выполнена в прямоугольном либо квадратном сечении. Переднюю и обе задние поверхности объединяют в рабочую поверхность, называемую головкой. На ней установлены режущие кромки. Таким образом, головка сформирована несколькими плоскостями и режущими кромками.

Так, стержень и опорная поверхность формируют державку, служащую для фиксации на станке. Она может быть выполнена в прямоугольном либо квадратном сечении. Переднюю и обе задние поверхности объединяют в рабочую поверхность, называемую головкой. На ней установлены режущие кромки. Таким образом, головка сформирована несколькими плоскостями и режущими кромками.

Угол заточки последних определяется материалами пластин и целевых заготовок, а также способом обработки.

Элементы резца и их размеры

Подрезной резец состоит из двух элементов:

- Державки (стержня) – основная часть резца, которая дает возможность установить инструмент на станке.

- Головки или же рабочей части, которой, собственно, и выполняется обработка детали. Головка состоит из нескольких поверхностей: передней (по которой отводиться стружка), главной задней (которая поддерживает режущую пластину) и вспомогательной задней (позволяет инструменту передвигаться по обрабатываемой поверхности).

Помимо этого, на ней расположены две режущие кромки – главная и вспомогательная, которые отвечают за выполнение основных токарных операций.

Помимо этого, на ней расположены две режущие кромки – главная и вспомогательная, которые отвечают за выполнение основных токарных операций.

В зависимости от габаритов резцедержателя станка и обрабатываемой заготовки, державки и головки инструментов изготовляют различных размеров. Основные размеры инструмента на примере токарного правого подрезного торцового резца приведены в таблице ниже.

Основные размеры

| Длина, L | Ширина, b | Высота, H | Угол врезки пластин |

| 100 мм | 10 мм | 16 мм | 15° |

| 120 мм | 12 мм | 20 мм | |

| 140 мм | 16 мм | 25 мм | |

| 170 мм | 20 мм | 32 мм | |

| 200 мм | 25 мм | 40 мм |

Геометрические параметры

Конструктивно изделие состоит из режущей части (ее называют головкой) и стержня (тела), с помощью которого закрепляют инструмент на токарном станке. Эту часть называют державкой. С помощью рабочей головки формируют необходимые плоскости в заготовке, изготовленной из черных и цветных металлов. В ней различают такие конструктивные элементы:

Эту часть называют державкой. С помощью рабочей головки формируют необходимые плоскости в заготовке, изготовленной из черных и цветных металлов. В ней различают такие конструктивные элементы:

- вершину;

- поверхности: главную, переднюю и заднюю;

- кромки главные и вспомогательные.

Различают и углы заострения. Инструмент различается типом, способом изготовления, геометрическими размерами державки, длиной всего изделия.

Маркировка

Как правило, многие токари, которые выбирают инструмент для обработки детали, сразу обращают внимание на маркировку и не зря, ведь именно в ней указана марка стали, используемая для создания режущих пластин. Например, резец подрезной упорный Т5К10 имеет твердосплавную пластину, которая относится к титан-вольфрамовой группе сплавов, содержащей карбиды титана и кобальт. Такой инструмент может подойти только для чернового точения заготовок из углеродистых и легированных сталей на низких скоростях и при низкой температуре нагревания.

В иных случаях придется выбирать резцы из быстрорежущей стали. Они дольше работают на высоких скоростях и менее склонны к смягчению при нагреве в более чем 200 °C.

Принципы выбора

Существует несколько факторов, определяющих выбор подрезного резца.

- Во-первых, необходимо учитывать материалы целевых деталей. В данном случае используют принцип меньшей их жесткости относительно инструмента. Сопоставление по данному параметру осуществляют на основе марок стали.

- Во-вторых, следует определиться с требуемым соотношением точности геометрических размеров и качеством обработки поверхности.

- В-третьих, учитывают износостойкость инструмента, определяемую жесткостью исходного материала.

Следует отметить, что основные конструктивные элементы создают из различных материалов. Это обусловлено различным их назначением, обуславливающим требования к свойствам. Так, державка служит для фиксации в резцедержателе, следовательно, основными требованиями к ней являются твердость, ударо-, термо- и износостойкость.

Для создания режущих пластин применяют два типа материалов.

- Детали из быстрорежущей стали подходят для компактных заготовок. Удаление большого слоя материала следует осуществлять в несколько проходов. Не рекомендуется применять такие модели для обработки прочных материалов вроде бронзы, каленой стали и т. д. Это обусловлено относительно небольшой прочностью быстрорежущей стали, вследствие чего она быстро затупляется при обработке таких предметов.

- Твердосплавные режущие элементы с добавлением кобальта универсальны благодаря износо- и термостойкости. Ввиду этого они более дорогие. Для изготовления таких инструментов применяют комбинированный материал, включающий обычно быстрорежущую сталь и два сорта твердосплавной.

Для отражения параметров подрезных резцов используют маркировки, обычно обозначающие марку стали режущего элемента. К примеру, для модели Т15К6 титановольфрамовой группы цифры маркировки обозначают процентное содержание, буквы – карбид титана (Т) и кобальт (К).

Материалы, использующиеся для создания режущей пластины

Как уже известно, подрезной резец состоит из двух частей: державки и головки. Оба эти элемента важны для инструмента и каждый из них выполняет свою функцию. Например, державка, которая крепится в резцедержателе, должна быть твердой, стойкой к износу и ударам, а режущая пластина обязана не нагреваться при высокой температуре. Именно поэтому в большинстве случаев обе части резца делают из различных материалов. К тому же это позволяет сэкономить на производстве самого инструмента, что значительно влияет на снижение итоговой цены.

Таким образом, режущие пластины выполняются из быстрорежущей стали или твердых сплавов с добавлением кобальта, ведь, как известно, этот материал стойкий к износу и отлично работает при высоких температурах. Популярными материалами для изготовления режущих пластин резцов являются быстрорежущие стали (Р9К5, Р9К5Ф2) и твердые сплавы (Т5К10, Т5К6).

Если необходимо обрабатывать более мягкие сплавы железа, например, чугун, тогда рекомендуется выбирать резец, режущая пластина которого состоит не только из кобальта, но и из вольфрама. К таковым относятся марки ВК6, ВК8, ВК10, ВК3М и ВК6В.

К таковым относятся марки ВК6, ВК8, ВК10, ВК3М и ВК6В.

Особенности и преимущества подрезных резцов с пластинами

Изделия с пластинами из твердых сплавов являются наиболее востребованными. Наличие пластин, выполненных из специальных сталей (быстрорежущих или с кобальтом в составе), делает изделие износостойким, продлевает срок его эксплуатации, а кроме того, удешевляет его производство. Пластины для таких подрезных резцов изготавливают из сплавов Т5К6, Т5К10 или быстрорежущих марок сталей, таких как Р9К5, Р9К5Ф2, для обработки заготовок из твердых и легированных марок сталей. Работы над заготовками из мягкого материала (железо, чугун и др.) выполняют резцами с пластинами, в состав которых входит помимо кобальта вольфрам (ВК6, ВК8, ВК10, ВК6В, ВК3М). Об этом указывается в паспортных данных и условном обозначении.

Список актуальных ГОСТов

Ввиду различий в конструкции, размерах и геометрии, многие не могут правильно подобрать резец подрезной. ГОСТ должен избавить от этих трудностей. В стандарте имеется вся необходимая информация о токарных инструментах, их конструкции, геометрических параметрах и других не менее важных особенностях, которые пригодятся при расчете режимов резания и выборе резца.

В стандарте имеется вся необходимая информация о токарных инструментах, их конструкции, геометрических параметрах и других не менее важных особенностях, которые пригодятся при расчете режимов резания и выборе резца.

Всего есть 4 государственных стандарта, в которых упоминаются токарные подрезные резцы:

- ГОСТ 18880-73 (переиздание с изм. 2003 г.). В стандарте изложена краткая информация об основных обозначениях, конструкции, геометрических параметрах и размерах подрезных отогнутых резцов, имеющих напаянные режущие пластины из твердого сплава.

- ГОСТ 18871-73 (переиздание с изм. 2003 г.). В стандарте имеется необходимая информация о конструкции и размерах токарных подрезных резцов с напаянными пластинами из быстрорежущей стали.

- ГОСТ 28980-91 (переиздание с изм. 2004 г.). Говорится о проходных и подрезных резцах со сменными твердосплавными пластинами.

- ГОСТ 29132-91 (переиздание с изм. 2004 г.) Имеется информация о проходных и подрезных резцах со сменными многогранными пластинами, которые применяются в производстве вместе со специальным приспособлением, копиром.

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Как вырезать плитку под прямым углом без пилы для плитки | Домой Руководства

Автор: Kristy Robinson Обновлено 17 декабря 2021 г.

Почти каждая работа с плиткой требует обхода препятствий. Если вы не самый удачливый человек из ныне живущих, по крайней мере один надрез придется на середину ряда, и вам придется разрезать плитку под прямым углом, чтобы удалить ее часть. Разрежьте плитку с помощью плиткореза или инструмента для надрезов и прищипывания и не берите напрокат плиткорез. Установите окружающие полноразмерные плитки на пол или стену перед измерением прямого угла. Используйте инструмент для надрезов и кусачек для обрезки щепок и плиткорез для удаления больших участков плитки.

Разрежьте плитку с помощью плиткореза или инструмента для надрезов и прищипывания и не берите напрокат плиткорез. Установите окружающие полноразмерные плитки на пол или стену перед измерением прямого угла. Используйте инструмент для надрезов и кусачек для обрезки щепок и плиткорез для удаления больших участков плитки.

Измерение и маркировка

1. Сделайте свою метку

Удерживайте плитку на месте, оставляя прокладки со всех сторон плитки. Отметьте карандашом место, где он перекрывает препятствие сверху и сбоку плитки. Поднимите плитку и положите ее на плоскую ровную поверхность.

2. Используйте линейку с прямым краем

Поместите линейку с прямым краем поверх плитки и проведите отметки по всей длине плитки. Начиная с пересечения и продвигаясь к нужной части плитки, сотрите метки.

3.

Примите надлежащие меры предосторожности

Примите надлежащие меры предосторожностиОчистите рабочую поверхность и наденьте респиратор. Отрезая небольшой кусок плитки, наденьте очки на случай, если осколки отколотся от плитки.

Использование плиткореза

1. Выровняйте подрезной нож

Установите плитку под ножом плиткореза так, чтобы самая длинная линия разреза была параллельна поверхности разреза. Совместите подрезное лезвие с пересечением ваших линий, инструктирует Ask the Builder.

2. Надсеките линию

Нажмите на резак вниз в месте пересечения и потяните его к концу плитки. Поверните плитку и повторите процесс подсчета очков.

3. Прикрепите плитку к рабочей поверхности

Положите плитку на край рабочей поверхности так, чтобы обрезанные края свисали сбоку. Закрепите плитку на месте, чтобы она не двигалась.

4. Ударьте по плитке

Слегка постучите по плитке резиновым молотком, чтобы сломать плитку по линиям разреза, советует Saw Tool. Поверните плитку и повторите процесс, чтобы сломать плитку по второй линии разреза.

5. Отшлифуйте края

Отшлифуйте края среза двусторонним шлифовальным бруском. Избегайте шлифовки глазурованного покрытия поверх плитки и слишком грубой обработки задней кромки плитки.

Надрез и надрез

1. Прижмите плитку к рабочей поверхности

Положите плитку на рабочую поверхность так, чтобы самая длинная линия была перпендикулярна краю, а пересечение линий было направлено к противоположной стороне. стола от вас. Прижмите плитку к рабочей поверхности, чтобы она не двигалась.

2. Надрез на линии

Надрез по самой длинной линии с помощью инструмента для подрезки.

Установите подрезное лезвие на перекрестке, держите его под углом 45 градусов, а затем перетащите на себя. Сильно надавите, делая надрезы, чтобы пробить глазурь на плитке.

Установите подрезное лезвие на перекрестке, держите его под углом 45 градусов, а затем перетащите на себя. Сильно надавите, делая надрезы, чтобы пробить глазурь на плитке.3. Переместите плитку

Снимите зажимы и поверните плитку, выровняв более короткую линию так же, как вы сделали самую длинную линию для первого разреза. Зажмите плитку на месте, а затем сделайте надрезы по линии.

4. Зажмите плитку

Зацепите кусачки за плитку и зажмите ручку. Если возможно, выровняйте кусачки по намеченным линиям. Кусачки откусывают кусочки плитки, а линии разреза помогают предотвратить удаление слишком большого количества плитки.

5. Отшлифуйте кромки

Отшлифуйте грубые кромки двусторонним шлифовальным бруском. Шлифуйте только до тех пор, пока не удалите грубые края, и избегайте слишком агрессивных действий, чтобы плитка не откололась и не сломалась.

Вещи, которые вам понадобятся

Ссылки

- Спросите строителя: резак для керамической плитки

- Инструмент для пилы: как резать керамическую плитку без пилы для различных веб-сайтов с 2008 года. Ее работа сосредоточена на учебных пособиях и статьях по саморазвитию. Робинсон имеет степень бакалавра наук в области уголовного правосудия Американского межконтинентального университета.

Как резать плитку — лучшие инструменты и методы

После того, как ваш проект плитки был спланирован и плитка куплена, в конце концов приходит время подумать о том, как разрезать плитку. Даже самая простая работа по укладке плитки требует какой-либо резки — будь то установка деталей в углах или обход препятствий — поэтому знание того, как резать плитку, является важным навыком для достижения профессионального вида и сокращения ненужного материала.

Резка нашей 5-дюймовой плитки Carrara Hexagon Peel and Stick с помощью мокрой пилы

Для разных работ требуются разные разрезы.

Материал, с которым вы работаете, а также форма разреза, которые вам нужны, влекут за собой разные методы и инструменты. Чтобы узнать, как справиться со всеми этими различными разрезами, мы предлагаем вам это руководство, которое поможет вам спланировать заранее — помните, вы никогда не сможете «неразрезать» плитку!0003

Материал, с которым вы работаете, а также форма разреза, которые вам нужны, влекут за собой разные методы и инструменты. Чтобы узнать, как справиться со всеми этими различными разрезами, мы предлагаем вам это руководство, которое поможет вам спланировать заранее — помните, вы никогда не сможете «неразрезать» плитку!0003В этом руководстве мы расскажем о некоторых из наиболее широко используемых инструментов для резки плитки и о том, когда их использовать.

Решение о том, какой метод резки плитки лучше всего подходит для вашего конкретного проекта, начинается с понимания конструкции каждого инструмента, а также с учетом объема вашей работы. Есть 3 фактора, которые помогут вам определить, какой тип инструмента вам следует использовать:

1- Тип плитки, которую вы режете

2- Какой вид резки необходим

3- Сколько плиток вы планируете разрезать

Для начала определите тип укладываемой плитки. Вот краткий обзор наиболее распространенных инструментов, которые вы можете использовать для каждого типа плитки.

Керамика

*Кусачки

*Стеклорез

*Угловая шлифовальная машина

*Кусачки для плитки

*Влажная пила

Фарфор

*Кусачки

*Угловая шлифовальная машина

*Кусачки для плитки

*Влажная пила

Стекло

*Стеклорез

*Угловая шлифовальная машина

*Влажная пила

Мрамор

*Кусачки

*Кусачки для плитки

*Угловая шлифовальная машина

*Влажная пила

Затем сузьте круг вариантов, выяснив, какой тип разреза вам нужен (прямой, угловой, изогнутый и т. д.) и сколько плиток вы планируете разрезать для всего проекта. После того, как вы сократите свои варианты, вы сможете, наконец, выбрать правильный инструмент (ы) в зависимости от вашего бюджета и личных предпочтений.

Но сначала давайте посмотрим, для чего предназначен каждый инструмент и как они работают!

Но сначала давайте посмотрим, для чего предназначен каждый инструмент и как они работают!(В качестве примечания вы увидите, что с большинством инструментов, как правило, используется один и тот же процесс резки: измерьте и отметьте плитку, защелкните или отрежьте ее, затем сгладьте края. Кроме того, для некоторых проектов плитки может потребоваться сочетание инструментов и методов тоже. Давайте начнем.)

Стеклорез

Стеклорез часто используется, если задача небольшая и не требует сложных или изогнутых разрезов. Этот небольшой ручной инструмент использует вращающиеся колеса для резки стеклянных плиток или керамических плиток, не ломая и не ломая их.

Когда это работает лучше всего? Этот инструмент лучше подходит для небольших работ, когда требуется всего несколько надрезов.

Когда следует избегать? Когда вам нужно вырезать углы или кривые.

Для каких материалов он используется? Стекло и керамическая плитка

Что еще вам понадобится : Квадратная линейка, мел или карандаш для разметки линий, проволочная вешалка и шлифовальный камень

Как резать плитку стеклорезом —

1.

Измерьте и отметьте: Отметьте на плитке линию, в которой вы хотите сделать надрез – важно разместить отметку на глазурованной или полированной стороне плитки, обращенной наружу.

Измерьте и отметьте: Отметьте на плитке линию, в которой вы хотите сделать надрез – важно разместить отметку на глазурованной или полированной стороне плитки, обращенной наружу.2. Расположение: положите плитку на ровную поверхность и используйте квадратную линейку в качестве направляющей для стеклореза. Всегда устанавливайте квадратную линейку немного от отмеченной линии (менее ¼ дюйма), чтобы резак попадал в нужное место.

3. Надрез: поместите надрез на отмеченную линию, начиная с края плитки. Нажимайте на резак, когда вы двигаетесь по плитке — цель состоит в том, чтобы провести линию, не прорезая ее полностью. Если вы слышите царапающий звук при перемещении, это означает, что ваша плитка засчитывается!

4. Защелка. Поместите проволочную вешалку на плоскую поверхность и поместите над ней линию с надрезом. Аккуратно надавите на боковые стороны плитки, чтобы она защелкнулась. Вы также можете использовать кусачки для плитки, чтобы завершить этот шаг.

5.

Гладкость: сгладьте острые кромки, чтобы не было порезов и зацепов. Используйте свой шлифовальный камень (камень из оксида алюминия), чтобы подпилить края стеклянной плитки, а также обожженный фарфор.

Гладкость: сгладьте острые кромки, чтобы не было порезов и зацепов. Используйте свой шлифовальный камень (камень из оксида алюминия), чтобы подпилить края стеклянной плитки, а также обожженный фарфор.Сколько стоит стеклорез? Вы можете легко купить его примерно за 10 долларов в Home Depot или Lowes. Вы также можете найти это масло IMT Heavy Duty Pencil Glass Cutter Oil на Амазонка .

Резак с защелкой (ручной плиткорез)

Также известный как рельсовый плиткорез, ворсовый резак s является бюджетным вариантом, когда речь идет о резке плитки. Это также безопасная альтернатива электроинструментам, так как не требует электричества или воды.

Когда это работает лучше всего? Резак с защелкой отлично подходит для небольших проектов, когда вам не нужно резать огромное количество плитки. Он также хорош для диагональных разрезов и разрезов под разными углами.

Когда следует избегать? Резак с защелкой не будет резать кривые или фаски.

Поскольку это ручной процесс, он не очень подходит для крупных проектов (например, масштабных проектов по укладке напольной плитки). Хотя этот инструмент удобен для выполнения прямых разрезов, он не создает идеально прямые линии, как мокрая пила для плитки. Керамическую или керамогранитную плитку толщиной более 3/8 дюйма, плитку из натурального камня и мрамора, а также крупноформатную плитку нельзя резать кусачками – такую плитку следует резать мокрой плиткорезом.

Поскольку это ручной процесс, он не очень подходит для крупных проектов (например, масштабных проектов по укладке напольной плитки). Хотя этот инструмент удобен для выполнения прямых разрезов, он не создает идеально прямые линии, как мокрая пила для плитки. Керамическую или керамогранитную плитку толщиной более 3/8 дюйма, плитку из натурального камня и мрамора, а также крупноформатную плитку нельзя резать кусачками – такую плитку следует резать мокрой плиткорезом.Для каких материалов используется? Резак с защелкой в основном используется для резки керамической плитки толщиной до 3/8 дюйма. В зависимости от типа текстуры, вы также можете использовать его для резки керамогранита. Резак с защелкой также можно использовать для резки мраморной плитки, но только если у него есть лезвия из карбида вольфрама.

Как резать плитку кусачками

1. Измерьте и отметьте: отметьте на плитке линию, по которой вы хотите сделать надрез.

2. Положение и оценка: Положите плитку на ровную поверхность глазурованной стороной вверх под режущий диск.

Начиная с края плитки, плотно прижимайте твердосплавный резак к поверхности плитки, пока не получите прямую линию. Может потребоваться второй проход отрезного круга, чтобы начать линию, но не пытайтесь делать несколько проходов, так как слишком много надрезов приведет к сколу краев.

Начиная с края плитки, плотно прижимайте твердосплавный резак к поверхности плитки, пока не получите прямую линию. Может потребоваться второй проход отрезного круга, чтобы начать линию, но не пытайтесь делать несколько проходов, так как слишком много надрезов приведет к сколу краев.3. Щелчок: после разметки линии поднимите ручку и ослабьте давление на центр плитки. Слегка надавите на ручку. Если ваша плитка была правильно надрезана, она легко сломается.

4. Гладкость: Если края плитки острые или шероховатые, сгладьте их шлифовальным камнем или кирпичом.

Сколько стоит кусачка? Кусачки Snap могут стоить всего от 15 до 25 долларов, а профессиональные — до 200 долларов. Инструменты Boss.com рекомендовал QEP 10630Q 24-дюймовый ручной плиткорез , который обычно стоит около 100 долларов.

Кусачки для плитки

Кусачки для плитки, также известные как кусачки, помогут вам разрезать плитку небольшими ножницами, что трудно сделать с помощью более крупных инструментов.

Однако вам нужно набраться терпения, так как вы можете резать плитку таким образом только понемногу за раз!

Однако вам нужно набраться терпения, так как вы можете резать плитку таким образом только понемногу за раз!Когда это работает лучше всего? Если вы хотите сделать неровные, а не прямые разрезы, например изогнутые разрезы, дуги, круглые разрезы, крошечные вырезы или выемки, вам помогут кусачки для плитки. Кусачки для плитки отлично подходят для вырезания небольших кусочков плитки; например, вокруг фланцев унитаза, клапанов кранов, дверных коробок и т. д.

Когда следует избегать? Если вы хотите отрезать большие прямые куски!

Для каких материалов используется? Кусачки для плитки обычно используются для керамической плитки. Он также может резать более тонкий фарфор, бетон или даже некоторые плитки из натурального камня, но имейте в виду, что для резки этих материалов вам потребуется довольно крепкое сцепление и сжатие. Это также полезно для плиток с меньшими сечениями, таких как мозаичная плитка листов .

Как резать плитку кусачками для плитки

1.

Измерьте и отметьте: Отметьте на плитке линию, по которой вы хотите сделать надрез. Вы также можете использовать циркуль или круглые предметы, такие как банки или крышки, чтобы нарисовать кривую или полукруг.

Измерьте и отметьте: Отметьте на плитке линию, по которой вы хотите сделать надрез. Вы также можете использовать циркуль или круглые предметы, такие как банки или крышки, чтобы нарисовать кривую или полукруг.2. Позиция и оценка: если область, которую вы будете резать, находится далеко от края плитки, подумайте о том, чтобы сначала отрезать плитку. В этом случае начните с кусачки или пилы для мокрой плитки, чтобы надрезать и отрезать прямые куски. Затем продолжайте формировать меньшую область, как только она будет обрезана.

3. Щелчок: сильно сожмите ручки кусачек, чтобы откусывать чипсы один за другим. Делайте небольшие закусывания, но не слишком быстро, чтобы не сломать плитку дальше отметки.

4. Гладкость: края плитки очень острые, если их не тереть! Уделите особое внимание шлифовке порезов, которые будут совпадать с предметами, такими как водостоки для душа.

Сколько стоят кусачки для плитки? Кусачки для плитки обычно стоят от 10 до 25 долларов США, как этот.

Угловая шлифовальная машина

Угловая шлифовальная машина удобна для выполнения нескольких пропилов различных размеров и форм, включая Г-образные, круглые, прямые и квадратные пропилы. Хотя его разрезы не такие чистые, как у мокрой пилы, этот инструмент по-прежнему является хорошим вариантом, поскольку требует меньшего мастерства в работе. В зависимости от работы вы можете выбрать электрические, аккумуляторные, пневматические или бензиновые угловые шлифовальные машины. Мы рекомендуем электрические угловые шлифовальные машины, так как они более мощные и охватывают большую площадь поверхности (лучше для больших работ!).

Где это работает лучше всего? Этот инструмент лучше всего подходит для резки плитки вокруг дверных проемов, вентиляционных отверстий обогревателей и даже туалетов для труб. Он также подходит для вырезания кривых в плитке, а не для сверления отверстий.

Для каких материалов используется? Это обычный инструмент для резки керамической, фарфоровой, каменной, мраморной и стеклянной плитки.

При резке керамической плитки необходимо использовать диск с алмазным наконечником и гладкими краями, тогда как зубчатый диск лучше подходит для керамогранита, а зубчатый диск больше подходит для плитки из натурального камня.

При резке керамической плитки необходимо использовать диск с алмазным наконечником и гладкими краями, тогда как зубчатый диск лучше подходит для керамогранита, а зубчатый диск больше подходит для плитки из натурального камня.Как резать плитку с помощью угловой шлифовальной машины

1. Измерьте и отметьте: Отметьте желаемую форму (круглую, квадратную, полукруглую и т. д.), которую вы хотите отрезать, с обеих сторон плитки.

2. Расположение: положите плитку на ровную поверхность. Наклейте малярный скотч по внешнему краю, чтобы глазурь не откололась. Убедитесь, что у вас есть правильное лезвие в зависимости от типа плитки (как упоминалось выше). Закрепите плитку зажимом.

3. Отрежьте: следуйте отмеченной форме, осторожно используя край угловой шлифовальной машины, чтобы получить четкую отметку. Сделайте несколько надрезов, каждый раз углубляя лезвие. Делайте прямые надрезы, держа лезвие вертикально (как показано на рисунке), или наклоняйте его горизонтально, чтобы делать закругленные надрезы и круги.

4. Сглаживание. Наконец, сгладьте края плитки. Для шлифовки можно использовать плоскую сторону лезвия, шлифовальный камень или наждачную бумагу.

Сколько стоит угловой ed Grinder? Обычно базовая угловая шлифовальная машина стоит от 30 долларов, но в более низких ценовых категориях может быть не так много опций или аксессуаров, как в более дорогих моделях. плитки, но нужно иметь опыт работы с мокрой пилой. Их резка плитки чрезвычайно точна — они не только могут быть вырезаны точно по вашим размерам, но и создают гладкий, прямой край. Мокрая пила может даже резать обрезки плитки с закругленной или четвертькруглой формой. Когда это работает лучше всего? Мокрые пилы отлично подходят для объемных проектов! Если вы режете большое количество плитки или вам нужны угловые вырезы вокруг дверных косяков и стенных розеток, этот инструмент для вас.

Для каких материалов используется? Мокрая пила может использоваться для резки керамогранита , а также керамической, мраморной и стеклянной плитки.

Посмотрите наше видео о том, как резать мраморную плитку и приклеивать плитку —

Как резать плитку мокрой пилой

1. Измерьте и отметьте: Отметьте плитку в форме, которую вы хотите отрезать.

2. Размещение и подготовка: положите плитку на ровную поверхность. Используйте выравниватель, чтобы убедиться, что ваша плитка и следы разреза идеально выровнены с вашим лезвием. Как и в случае с любым другим электроинструментом, перед началом работы прочтите инструкцию к вашему инструменту. Убедитесь, что лезвие острое и свежее. Используйте ленту, чтобы замаскировать внешние края плитки, чтобы предотвратить появление сколов. Прежде чем начать, убедитесь, что у вас есть полный резервуар с водой. Поместите плитку в воду, когда будете готовы начать резку, и убедитесь, что вода течет по лезвию.

3. Резка. Следуйте инструкциям производителя по резке плитки. Для максимально чистого реза не вдавливайте плитку в пилу и не применяйте силу. Вместо этого осторожно подведите плитку к пиле, и пусть пила сделает за вас резку. Чем медленнее вы будете подавать плитку в лезвие, тем точнее будет рез. Вы также можете использовать резак, чтобы сделать надрезы перед тем, как вставить плитку в пилу, для более чистых разрезов.

4. Гладкость: при необходимости сгладьте края плитки с помощью шлифовального камня или кирпича.

Сколько стоит мокрая пила? Бюджетная пила для мокрой резки может стоить около 60 долларов, тогда как профессиональная пила может стоить более 500 долларов, а пила большой мощности с подставкой может стоить около 1200 долларов. Если вы не планируете выполнять много проектов в будущем, аренда может быть лучшим вариантом для завершения вашего проекта.

Как вырезать отверстия в плитке

Что делать, если вы хотите сделать отверстие в центре плитки? Это не проблема! Если вам нужно вырезать круги для трубы, арматуры клапана или по какой-либо другой причине, есть один инструмент, который значительно упрощает вырезание отверстия: Дремел !

С помощью инструмента Dremel особенно легко вырезать отверстия.

Инструмент Dremel позволяет просверливать отверстия в закрепленной плитке, а также делать отверстия в незакрепленной плитке, которая еще не установлена. Резка керамической плитки дремелем — самый простой вариант, так как для других плиток может потребоваться другая насадка. Чтобы вырезать круглое отверстие в керамограните или мраморе, алмазная коронка идеально подходит для вырезания отверстий в этих плитках.

Инструмент Dremel позволяет просверливать отверстия в закрепленной плитке, а также делать отверстия в незакрепленной плитке, которая еще не установлена. Резка керамической плитки дремелем — самый простой вариант, так как для других плиток может потребоваться другая насадка. Чтобы вырезать круглое отверстие в керамограните или мраморе, алмазная коронка идеально подходит для вырезания отверстий в этих плитках.Эксперт рекомендует, когда вы проделываете отверстие в неподвижной плитке, приложите сверло к плитке под углом 45 градусов, надавливая до тех пор, пока оно не окажется под углом 9Угол 0 градусов. Не давите слишком сильно, иначе сверло изнашивается слишком быстро. Как только вы дойдете до конца линии разреза, осторожно вытащите инструмент. Резка за отмеченными линиями может привести к повреждению плитки.

При сверлении отверстия в незакрепленной плитке обязательно используйте промышленные зажимы, чтобы зафиксировать плитку на месте перед резкой.

Резка гнутого стекла

Резка гнутого стекла — еще одна проблема, если вы не уверены, какие инструменты вам нужны! Да, использование мокрой пилы для стеклянной плитки — это быстрый способ получить чистые края стекла и снизить риск повреждения стеклянной плитки.

Однако, если вы укладываете плитку вокруг изогнутого объекта, мокрая пила не подойдет! Вам нужно использовать комбинацию инструмента для подрезки, мокрой пилы, плоскогубцев и тёрочного камня.

Однако, если вы укладываете плитку вокруг изогнутого объекта, мокрая пила не подойдет! Вам нужно использовать комбинацию инструмента для подрезки, мокрой пилы, плоскогубцев и тёрочного камня.Ниже приведены инструкции по резке гнутого стекла.

1. Отметьте место среза маркером и сделайте надрезы на плитке с помощью ручного инструмента для резки стекла

2. Используйте мокрую пилу, чтобы сделать прямые надрезы, начиная с края плитки, которую вы планируете удалить

3. Отломайте кусочки стекла вокруг изогнутого среза с помощью плоскогубцев, пока не останется только изогнутая стеклянная плитка

4. Наконец, разгладьте и отполируйте стеклянную плитку с помощью шлифовального камня!

Как резать керамическую плитку без сколов

Резка керамической плитки без сколов может быть отдельной задачей. Вот почему специалисты изобрели методы резки плитки, которые могут предотвратить появление сколов и разрывов. Вот несколько способов предотвратить появление сколов в процессе резки плитки, если вы работаете с керамической плиткой.

Система вырезов — Если у вас есть мокрая пила или другой приводной диск для резки керамики, вы должны сделать надрезы в плитке, прежде чем прорезать ее до конца.

Применение давления — При наличии успешной системы надрезов еще один способ предотвратить вероятность появления сколов или трещин – аккуратное приложение давления при резке плитки. Метод одинаков при использовании ручного инструмента или электропилы. Прикладывайте равномерное давление от начала до конца, пока лезвие проходит через резак. Мягкое давление гарантирует, что ваша плитка пройдет весь путь, от края до края, как можно более плавно.

Неглубокие надрезы — Вы не хотите резать слишком глубоко, иначе вы нарушите структурную целостность самой плитки! Неглубокая и медленная резка предотвратит сколы плитки. Важно отрегулировать лезвие, чтобы делать глубокие надрезы на ⅛ дюйма. Еще немного, и вы можете повредить плитку!

Последние советы!

При резке стеклянной плитки всегда помните, что лезвие для резки стекла отличается от лезвия, используемого для керамической плитки.

Подумайте о том, чтобы приобрести алмазный диск для резки стеклянной плитки, так как он уменьшает агрессивное трение, которое может привести к трещинам или резким порезам!

Подумайте о том, чтобы приобрести алмазный диск для резки стеклянной плитки, так как он уменьшает агрессивное трение, которое может привести к трещинам или резким порезам!Мокрая пила может стоить очень дорого и занимать много места. Если это разовая работа, подумайте об аренде в местном хозяйственном магазине.

Всегда соблюдайте меры предосторожности, чтобы не навредить себе или своему проекту! Всегда надевайте защитные очки, толстые перчатки и маску при работе с пилой.

Не волнуйтесь, резать плитку не так сложно, как кажется! Просто убедитесь, что вы учитываете свой материал и количество, а затем найдите правильный инструмент для своей работы. Если это все еще звучит как слишком много работы, всегда есть очистить и приклеить плитку !

Как видите, существуют различные инструменты для резки плитки, в зависимости от типа и количества плиток, а также от того, какие разрезы вы хотите сделать. Рассмотрите свои факторы и выберите тот, который соответствует вашим потребностям, чтобы обеспечить профессиональный результат.

Всего комментариев: 0