Поворотная ось z для чпу: Конструкция поворотной оси Z для станка ЧПУ своими руками, размеры подшипников SC08UU, комплект чертежей пластин для CNC2417

Содержание

Конструкция поворотной оси Z для станка ЧПУ своими руками, размеры подшипников SC08UU, комплект чертежей пластин для CNC2417

Продолжаю предыдущие обзоры (часть 1, часть 2 и часть 3) на тему постройки станка CNC2418 из алюминиевого профиля своими руками.

В прошлом обзоре писал про корректировку конструкцию в плане жесткости, сейчас более подробно про изменения:

будет описание боковых пластин-держателей, новых кареток.

Под катом подробности

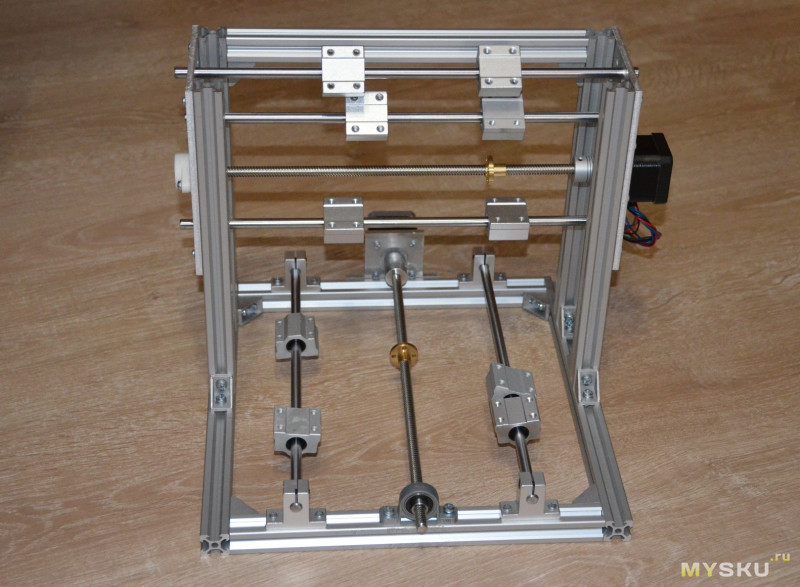

Прошлый раз я описал основные моменты сборки настольных ЧПУ станков CNC2417/2418.

Часть первая: комплектующие

Часть вторая: сборка рамы

Часть третья: сборка оси Y и рабочего стола

Часть четвертая: усиление жесткости рамы, комплект ходовой части

Часть пятая: сборка кареток Х и Z

Часть шестая: электроника станка

В прошлой статье я затронул пересборку в CNC2417 с добавлением металлических держателей двигателя и усилением жесткости конструкции.

Цель — добиться максимального сходства с китайским CNC2417 за минимальные деньги.

Теперь продолжаю. Я уже говорил, что подготовил специальные крепежные пластины по фотографиям с описания китайского станка.

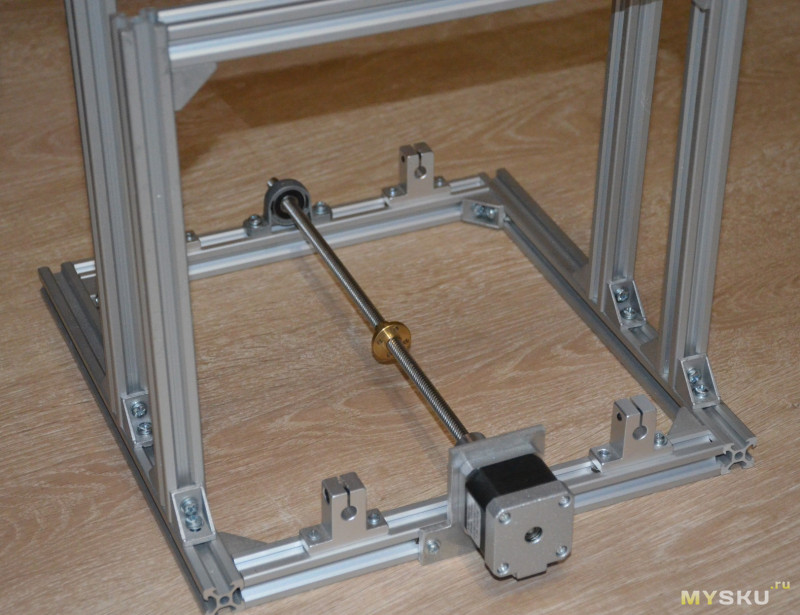

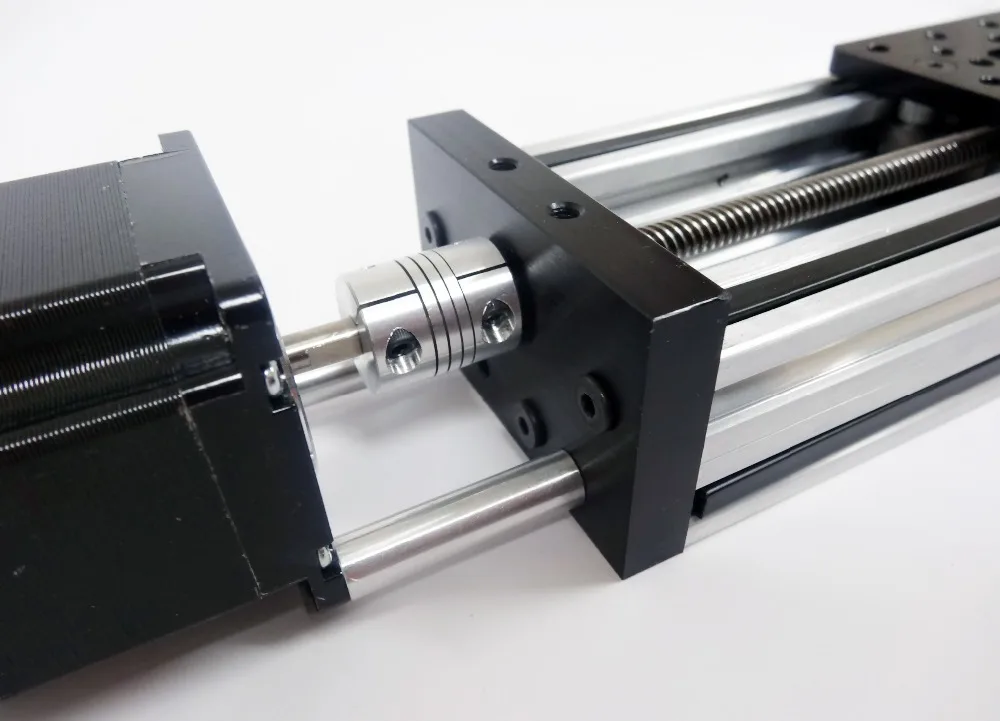

Так как я поменял местами пару вертикальных профилей (они чуть длиннее, внешний вид можно посмотреть на фотографиях в первых частях эпопейной сборки), то потребовалось докупить более длинные направляющие цилиндрические валы 8мм и ходовой винт Т8. Также, обратите внимание на фотографию оригинала — по двум осям установлены винты Т8 примерно на 20 мм длиннее и предназначены для ручного перемещения кареток по осям станка с помощью ручки. Я использовал 3Д печатную крутилку-ручку(«knob», ссылки в конце текста).

Так что прикупил комплект на 400мм, комплектом получается чуть дешевле, особенно с учетом периодических акций магазина и БГ-поинтов.

Название лота: Machifit 15pcs 400mm CNC Parts Optical Axis Guide Bearing Housings Aluminum Rail Shaft Support Screws Set

И содержит он:

2 шт. x Цилиндрический вал 8x400mm

x Цилиндрический вал 8x400mm

2 шт. x Металлический суппорт-подшипник KP08 55x13x29mm

4 шт. x Алюминиевый суппорт для вала SK8 42x32x14mm

1 шт. x Ходовой винт Т8 с латунной гайкой 400x8mm

4 шт. x Линейные подшипники с корпусом SC8UU 8x34mm

2 шт. x Эластичная муфта D19L25 для двигателя 5x8mm

Практически полный набор, чтобы собрать свою ось-слайдер для станка. Естественно, можно отрезать болгаркой/ножовкой длину в размер.

Приведу размеры из описания лота — пригодятся для создания собственных чертежей и расчетов

Винт с гайкой самые обычные, если требуется, можно докупить гайку с компенсацией люфта

Ну и отдельный плюс — это линейные подшипники сразу в корпусе, так как их проще устанавливать на самодельные конструкции. Простые LM08UU дешевле, но под них требуется сделать держатель (можно напечатать на принтере) — это отдельный разговор.

Итак, несколько слов про сам набор комплектующих для новой оси Y, затем про доработку. Получил посылку спустя 3 недели после заказа, в почтовом пакете и картонной узкой коробке для прочности. Это плюс, просто из пакета у меня цилиндрические валы выпадают, на Али почему то об этом продавцы не задумываются. А зря.

Получил посылку спустя 3 недели после заказа, в почтовом пакете и картонной узкой коробке для прочности. Это плюс, просто из пакета у меня цилиндрические валы выпадают, на Али почему то об этом продавцы не задумываются. А зря.

Каждая номенклатура из комплекта упакована отдельно в пакетик. В подшипниках присутствуют следы масла

Для оценки масштаба приложил к направляющим и винту линейку. Линейка на 30 см, железо на 40 см

Торцы винта и валов без заусенцев. Такое ощущение, что валы нарезают в стандартные размеры от большого хлыста, так как заметно чуть чуть нагара на торце. Но обработано после отрезки. В принципе, ту же самую операцию я могу провести самостоятельно, поэтому стараюсь брать как можно длиннее отрезки.

На торцах сделана фаска. Если отрезаете самостоятельно (а я подрезаю немного в размер), то фаску можно снять на точиле/вручную. Она в основном декоративная, чтобы не было заусенцев и при установке подшипников не задевало за шарики.

Микроны не ловил, диаметр вала вполне 8 мм. К точности изготовления цилиндрических валов вопросов нет, главное чтобы не погнули при доставке. У меня больше претензии к подшипникам. Взял на Али несколько лотов дешевых LM08UU, так вот некоторые сидят внатяг, а некоторые слегка люфтят. На подшипниках это заметно сильно, особенно если на один и тот же вал установить.

Суппорты SK8 удобная штука. Устанавливаются сразу на профиль (любой), и зажимается вал. При желании, можно использовать в любительских конструкциях, для зажима чего угодно с диаметром 8мм (например, центра для станка).

Габаритные и установочные размеры найти не проблема, они стандартные. Если требуется — пишите в личку или смотрите в первых двух темах, там были чертежи.

Первоначально при примерке конструкции и до заказа использовал 3Д печатные суппорты. Сейчас удалил из за ненадобность. С металлическими получается гораздо жёстче конструкция

Суппорты-подшипники KP08 для фиксации ходового винта. Для зажима есть два винта под шестигранник на 1,5.

Для зажима есть два винта под шестигранник на 1,5.

Данные суппорты очень удобно использовать в любительских конструкциях: их применяют в 3Д принтерах для оси Z, а также можно сделать самодельные ременные передачи, зажав отрезок вала 8мм в этом подшипнике и установив на вал шестерню. Обратите внимание: для установки установки винта Т8 на пластину на оси X в данной копии CNC2417 используются подшипники KFL08, в виде фланца.

Ну и последнее — корпусной линейный подшипник SC08UU. Стоит чуть дороже(раза в два) простого LM08UU, но в нем присутствует резьба М4 для установки крепежный винтов. Также очень удобно использовать в любительских конструкциях из-за простоты установки. Есть вариант SC08LUU, удлиненный, который у меня используется в слайдере оси Z.

Про комплект все, теперь про доработку.

Начал сборку с осей X и Y, ну и кареток соответственно.

Для начала собираем ось Y: двигатель, суппорт, винт с гайкой и муфта.

Устанавливаем двигатель на держатель. Все просто: четыре винта М3. Длина небольшая, в основном зависит от используемой пластины (толщина) и шайб.

Все просто: четыре винта М3. Длина небольшая, в основном зависит от используемой пластины (толщина) и шайб.

Двигатель с пластиной перед установкой на профиль.

Далее устанавливаем KP08 напротив, выдерживая расстояние от центра оси двигателя и от центра оси суппорта одинаковым

Далее устанавливаем суппорты вала SK8, четыре штуки, по паре на один вал. При установке валов не забываем про подшипники.

Далее собираем пластину с двигателем X, а также пластину с суппортом KFL08

Пластины сделаны симметричными, причем можно собрать с обоих сторон винт на KFL08, предварительно установив двигатель на стойку М3 (M3 Brass Spacer — удобно брать наборами).

Изначально был 3Д печатный KFL08, но пока собирал и тестировал успел заказать и получить нормальный)))

Собираем дальше ось Х. Устанавливаем пластины на раму

Устанавливаем вторую пластину.

Пластины обеспечивают дополнительную жесткость конструкции, одновременно являются держателем оси Х. Для усиления использовано 3 цилиндрических вала 8 мм.

Для усиления использовано 3 цилиндрических вала 8 мм.

Далее в отверстия пластин устанавливаем валы (три штуки) плюс подшипники SC08UU (три пары соответственно)

Фотография поближе. По 10 мм цилиндрического вала с каждой стороны зажимаются в суппорт SHF08. И желательно оставить около 20 мм ходового винта для установки ручки (ручное перемещение каретки).

Устанавливаем пластину-каретку Х на подшипники. Не забываем про гайку. Я использовал 3Д печатный держатель гайки. Купить держатель достаточно проблематично. Из вариантов купить есть T8 Screw seat/block Nut или сразу плоскую пластиковую гайку (POM) с отверстиями для крепления (варианты раз и два). Видел в продаже «кубики»-держатели, но деньгам стоят дорого. Так что пока печатный держатель…

Проверяем свободный ход каретки от начала до конца оси, затягиваем винты.

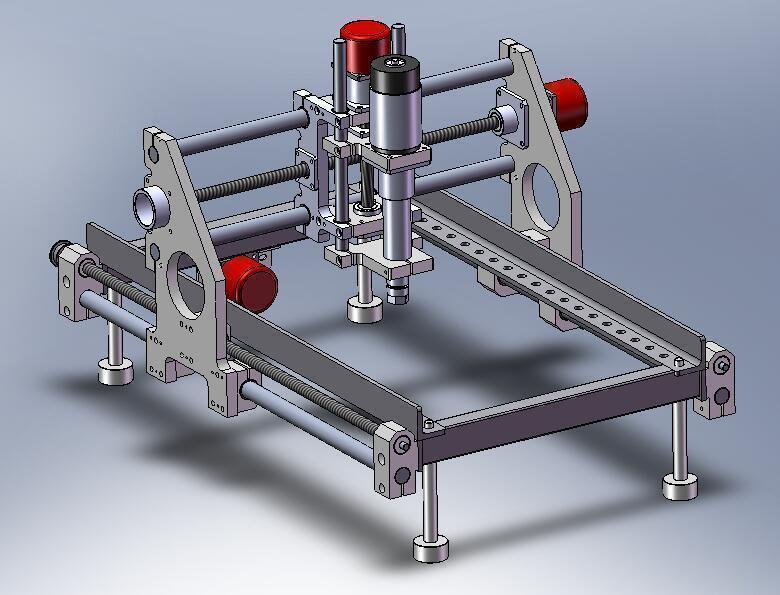

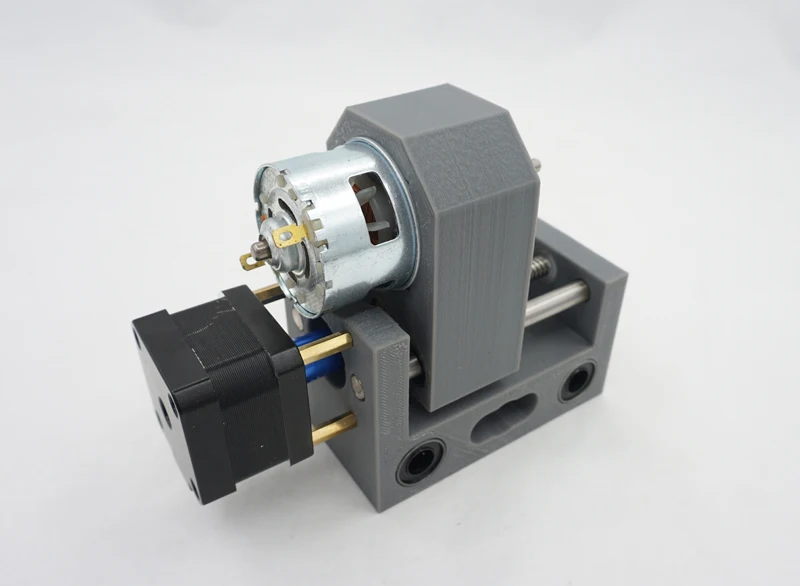

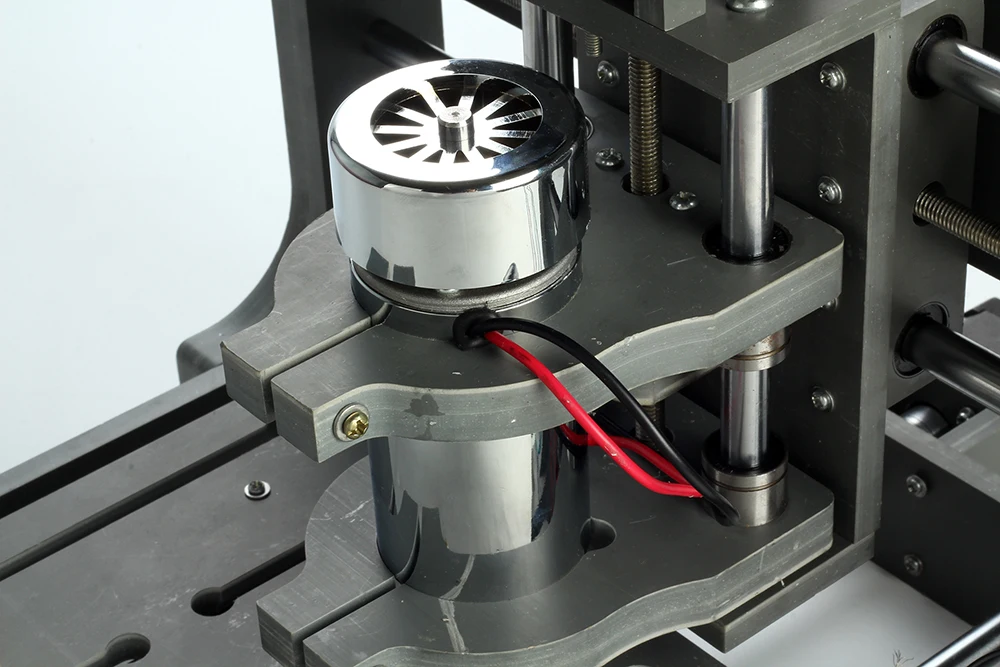

На пластину уже крепится слайдер оси Z. Можно сделать их отрезка профиля 2080 и суппортов SK8, можно изготовить самостоятельно, можно купить и не заморачиваться

Вот заготовка, но оставлю это для отдельного обзора, так как все таки ось Z сложновата в сборке (компактная)

Собственно говоря, сборка рамы и осей XY окончена. Сейчас результат выглядит вот таким образом.

Сейчас результат выглядит вот таким образом.

Комплект очень удобный и можно рекомендовать для сборки/апгрейда конструкций ЧПУ станочков, граверов, принтеров.

На днях опубликую отчет о сборке оси Z.

Ссылка на комплект чертежей пластин для CNC2417

Ручки для вращения осей можно найти в моделях на thingiverse по ключевому слову «knob». Вот неплохой вариант, и еще один

Спасибо за внимание!

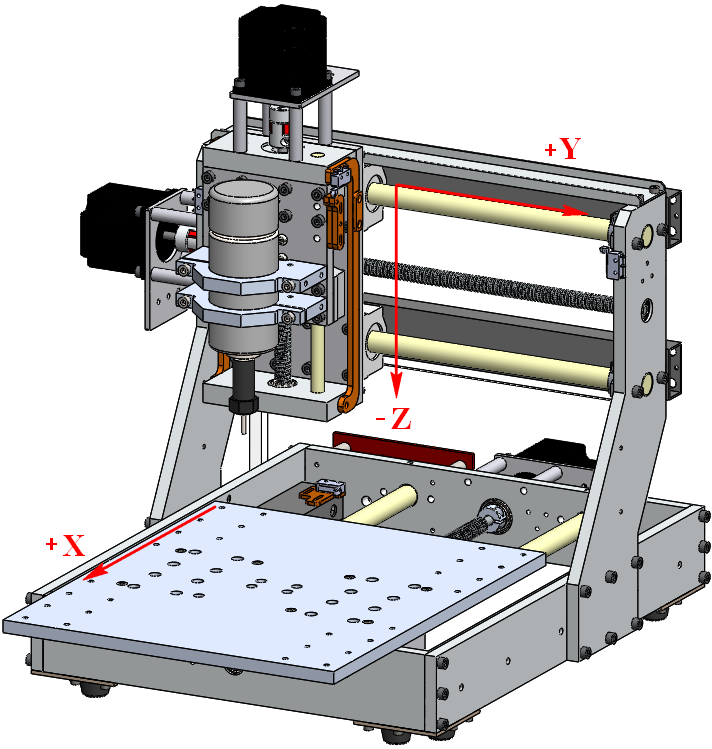

Конструкция портала и вертикальной оси ЧПУ станка

После рассмотрения вариантов конструкции длинной оси — X — можно перейти к рассмотрению оси Y. Ось Y в виде портала — наиболее популярное решение в сообществе хоббийных станкостроителей, и неспроста. Это простое и вполне рабочее, хорошо себя зарекомендовавшее, решение. Однако, и в нем есть подводные камни и моменты, которые надо уяснить перед проектированием. Для портала крайне важна устойчивость и правильный баланс — это снизит износ направляющих и передач, снизит прогиб балки под нагрузкой, уменьшит вероятность подклинивания при перемещении. Для определения правильной компоновки посмотрим на силы, приложенные к порталу во время работы станка.

Для определения правильной компоновки посмотрим на силы, приложенные к порталу во время работы станка.

Рассмотрите схему хорошенько. На ней отмечены следующие размеры:

- D1 — расстояние от области резания до цента расстояния между направляющими балки портала

- D2 — расстояние между приводным винтом оси X до нижней направляющей балки

- D3 — расстояние между направляющими оси Y

- D4 — расстояние между линейными подшипниками оси X

Теперь рассмотрим действующие усилия. На картинке портал перемещается слева направо за счет вращения приводного винта оси X(расположен внизу), который приводит в движение гайку, зафиксированную снизу на портале. Шпиндель опущен и фрезерует заготовку, при этом появляется сила противодействия, направленная навстречу движению портала. Эта сила зависит от ускорения портала, скорости подачи, вращения шпинделя и силы отдачи с фрезы. Последняя зависит от собственно фрезы(типа, остроты, наличия смазки и т.п.), скорости вращения, материала и прочих факторов. Определению величины отдачи с фрезы посвящено множество литературы по подбору режимов резания, в настоящее время нам достаточно знать, что при движении портала возникает сложносоставная сила противодействия F. Сила F, приложенная к зафиксированному шпинделю, по конструктивным элементам прикладывается к балке портала в виде момента A = D1 * F. Данный момент может быть разложен на пару равных по модулю, но разнонаправленных сил A и B, приложенных к направляющим #1 и #2 балки портала. По модулю Сила А = Сила B = Момент А / D3. Как отсюда видно, силы, действующие на направляющие балки уменьшаются, если увеличивать D3 — расстояние между ними. Уменьшение сил снижает износ направляющих и крутильную деформацию балки. Также, с уменьшением силы А, уменьшается и момент B, приложенный к боковинам портала: Момент B = D2 * Сила A. Из-за большого момента B боковины, будучи не способными согнуться строго в плоскости, начнут виться и изгибаться.

Последняя зависит от собственно фрезы(типа, остроты, наличия смазки и т.п.), скорости вращения, материала и прочих факторов. Определению величины отдачи с фрезы посвящено множество литературы по подбору режимов резания, в настоящее время нам достаточно знать, что при движении портала возникает сложносоставная сила противодействия F. Сила F, приложенная к зафиксированному шпинделю, по конструктивным элементам прикладывается к балке портала в виде момента A = D1 * F. Данный момент может быть разложен на пару равных по модулю, но разнонаправленных сил A и B, приложенных к направляющим #1 и #2 балки портала. По модулю Сила А = Сила B = Момент А / D3. Как отсюда видно, силы, действующие на направляющие балки уменьшаются, если увеличивать D3 — расстояние между ними. Уменьшение сил снижает износ направляющих и крутильную деформацию балки. Также, с уменьшением силы А, уменьшается и момент B, приложенный к боковинам портала: Момент B = D2 * Сила A. Из-за большого момента B боковины, будучи не способными согнуться строго в плоскости, начнут виться и изгибаться. Момент B необходимо уменьшать также потому, что необходимо стремиться к тому, чтобы нагрузка всегда распределялась по всем линейным подшипникам равномерно — это снизит упругие деформации и вибрации станка,а, значит, повысит точность.

Момент B необходимо уменьшать также потому, что необходимо стремиться к тому, чтобы нагрузка всегда распределялась по всем линейным подшипникам равномерно — это снизит упругие деформации и вибрации станка,а, значит, повысит точность.

Момент B, как уже было сказано, можно уменьшить несколькими путями -

- уменьшить силу A.

- уменьшить плечо D3

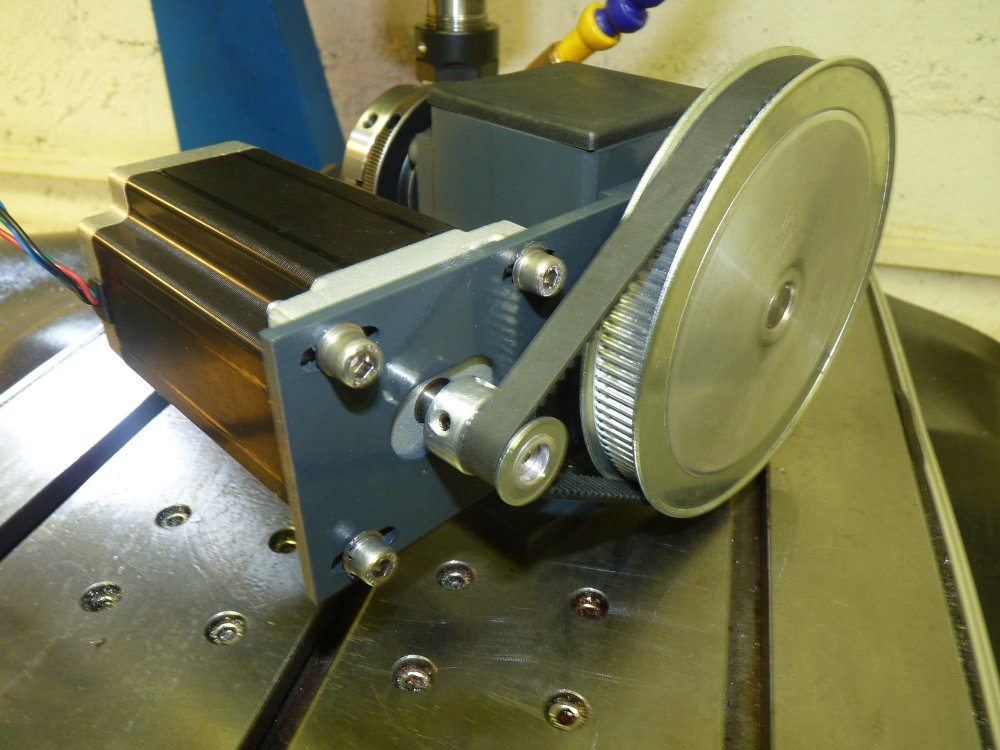

Задача — сделать силы D и C сделать как можно более равными. Эти силы складываются из пары сил момента B и веса портала. Для правильного распределения веса надо рассчитать центр масс портала и разместить его точно между линейными подшипниками. Именно этим объясняется распространенная зигзагообразная конструкция боковин портала — это сделано для того, чтобы сместить направляющие назад и приблизить тяжелый шпиндель к подшипникам оси X.

Итого, при проектировании оси Y учитывайте следующие принципы:

- Старайтесь минимизировать расстояние от приводного винта/рельсов оси X до направляющих оси Y — т.

е. минимизируйте D2.

е. минимизируйте D2. - Снижайте по возможности вылет шпинделя относительно балки, минимизируйте расстояние D1 от области реза до направляющих. Оптимальным ходом по Z обычно считается 80-150 мм.

- Снижайте по возможности высоту всего портала — высокий портал склонен к резонансу.

- Рассчитывайте заранее центр масс всего портала, включая шпиндель и разрабатывайте стойки портала таким образом, чтобы центр масс располагался точно между каретками направляющих оси X и как можно ближе к ходовому винту оси X.

- Разносите направляющие балки портала подальше — максимизируйте D3 для снижения момента, приложенного к балке.

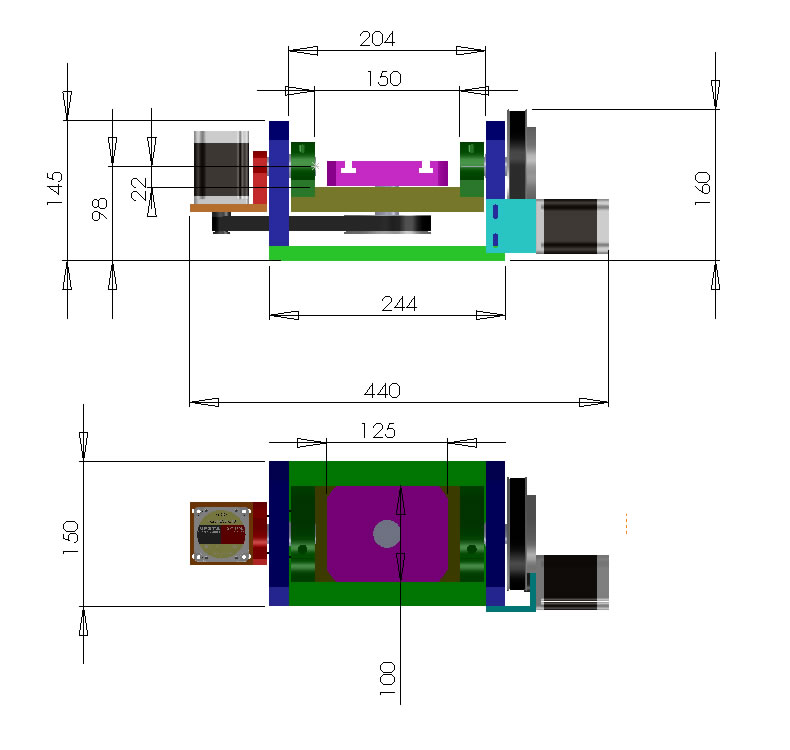

КОНСТРУКЦИЯ ОСИ Z

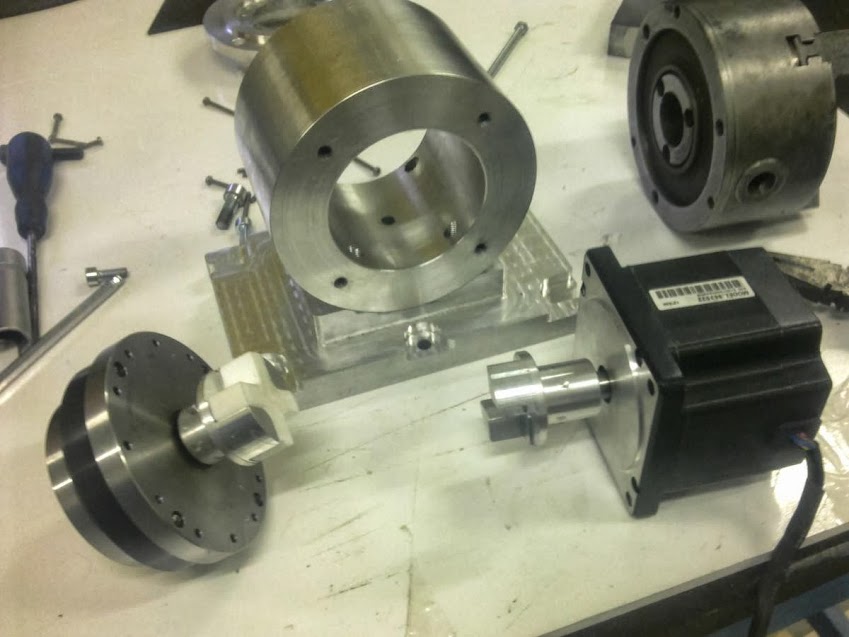

Следующим шагом является выбор структуры наиболее важной части станка — оси Z. Ниже приведены 2 примера конструктивного исполнения.

Как было уже упомянуто, при строительстве станка с ЧПУ необходимо учитывать силы, возникающие при работе. И первым шагом на этом пути является отчетливое понимание природа, величины и направления этих сил. Рассмотрим схему ниже:

И первым шагом на этом пути является отчетливое понимание природа, величины и направления этих сил. Рассмотрим схему ниже:

Силы, действующие на ось Z

На схеме отмечены следующие размеры:

- D1 = расстояние между направляющими оси Y

- D2 = расстояние вдоль направляющих между линейными подшипниками оси Z

- D3 = длина подвижной платформы(базовой пластины), на которую собственно монтируется шпиндель

- D4 = ширина всей конструкции

- D5 = расстояние между направляющими оси Z

- D6 = толщина базовой пластины

- D7 = вертикальное расстояние от точки приложение сил реза до середины между каретками по оси Z

Посмотрим на вид спереди и отметим, что все конструкция перемещается вправо по направляющим оси Y. Базовая пластина выдвинута максимально вниз, фреза заглублена в материал и и при фрезеровке возникает сила противодействия F, направленная, естественно, противоположно направлению движения. Величина этой силы зависит от оборотов шпинделя, числа заходов фрезы, скорости подачи, материала, остроты фрезы и т.п.(напоминаем, что некоторые предварительные расчеты того, какие материалы будут фрезероваться, а значит, и оценка сил реза, должна быть сделана перед началом проектирования станка). Как влияет данная сила на ось Z? Будучи приложена на расстоянии от места, где закреплена базовая пластина, эта сила создает крутящий момент А = D7 * F. Момент, приложенный к базовой пластине, через линейные подшипники оси Z передается в виде пар поперечных сил на направляющие. Силы, преобразованная из момента, обратно пропорциональная расстоянию между точками приложения — следовательно, для снижения усилий, изгибающих направляющие, необходимо увеличивать расстояния D5 и D2.

Базовая пластина выдвинута максимально вниз, фреза заглублена в материал и и при фрезеровке возникает сила противодействия F, направленная, естественно, противоположно направлению движения. Величина этой силы зависит от оборотов шпинделя, числа заходов фрезы, скорости подачи, материала, остроты фрезы и т.п.(напоминаем, что некоторые предварительные расчеты того, какие материалы будут фрезероваться, а значит, и оценка сил реза, должна быть сделана перед началом проектирования станка). Как влияет данная сила на ось Z? Будучи приложена на расстоянии от места, где закреплена базовая пластина, эта сила создает крутящий момент А = D7 * F. Момент, приложенный к базовой пластине, через линейные подшипники оси Z передается в виде пар поперечных сил на направляющие. Силы, преобразованная из момента, обратно пропорциональная расстоянию между точками приложения — следовательно, для снижения усилий, изгибающих направляющие, необходимо увеличивать расстояния D5 и D2.

Расстояние D2 также участвует в случае фрезерования вдоль оси X — при этом возникает аналогичная картина, только возникающий момент приложен на заметно большем рычаге. Этот момент старается провернуть шпиндель и базовую пластину, а возникающие силы перпендикулярны плоскости пластины. При этом момент равен силе реза F, умноженной на расстояние от точки реза до первой каретки — т.е. чем больше D2, тем меньше момент(при неизменной длине оси Z).

Этот момент старается провернуть шпиндель и базовую пластину, а возникающие силы перпендикулярны плоскости пластины. При этом момент равен силе реза F, умноженной на расстояние от точки реза до первой каретки — т.е. чем больше D2, тем меньше момент(при неизменной длине оси Z).

Отсюда следует правило: при прочих равных надо стараться обязательно разнести каретки оси Z подальше друг от друга, особенно по вертикали — это значительно увеличит жесткость. Возьмите за правило никогда не делать расстояние D2 меньше 1/2 длины базовой пластины. Также убедитесь, что толщина платформы D6 достаточна, чтобы обеспечить желаемую жесткость — для этого необходимо рассчитать максимальные рабочие усилия на фрезе и смоделировать прогиб пластины в САПР.

Итого, придерживайтесь следующих правил при конструировании оси Z портального станка:

- максимизируйте D1 — это снизит момент(а следовательно, силы), действующий на стойки портала

- максимизируйте D2 — это снизит момент, действующий на балку портала и ось Z

- минимизируйте D3(в пределах заданного хода по Z)- это снизит момент, действующий на балку и стойки портал.

- максимизируйте D4(расстояние между каретками оси Y) — это снизит момент, действующий на балку портала.

Перевод: Darxton.ru.

< Предыдущая статья: Выбор направляющих для станка с ЧПУ

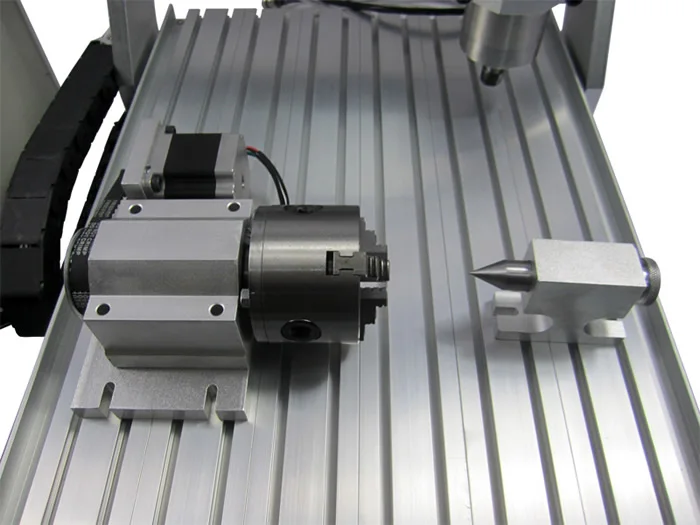

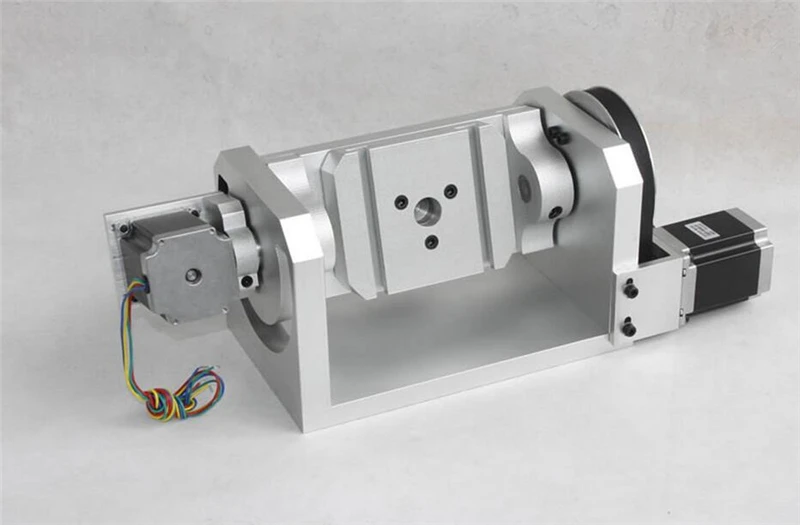

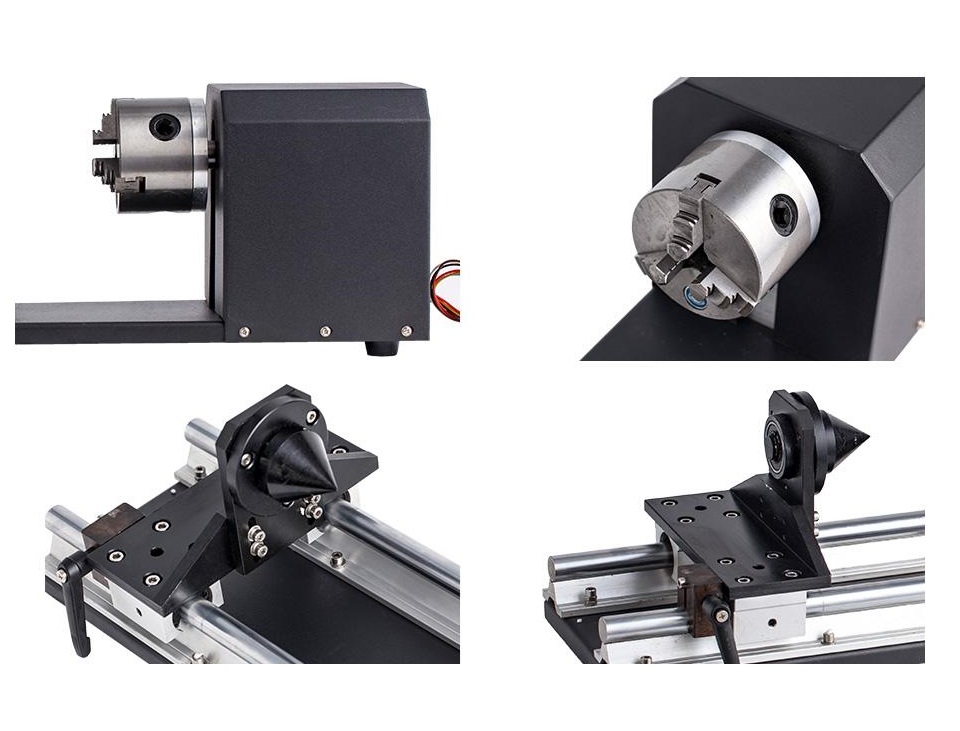

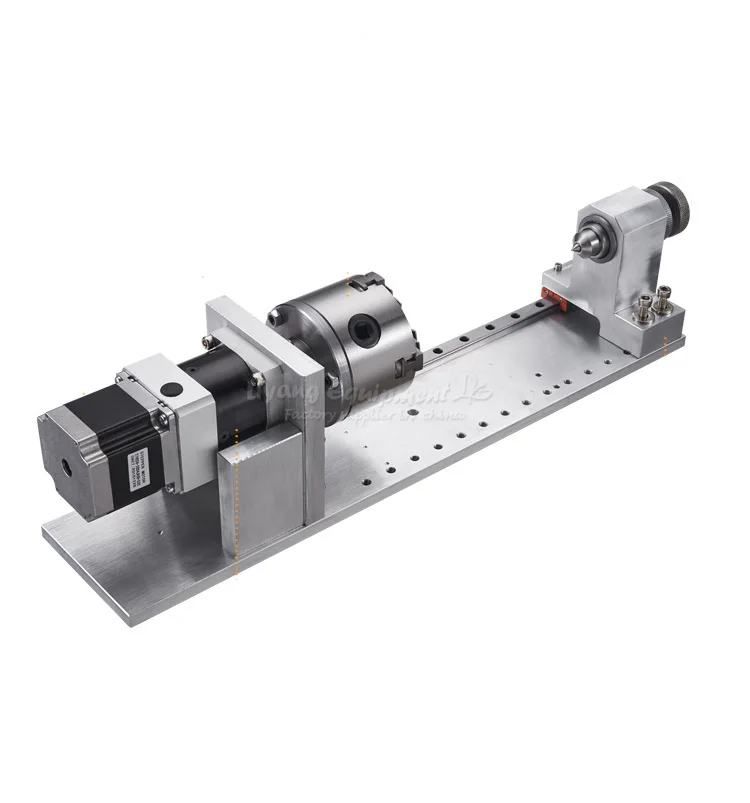

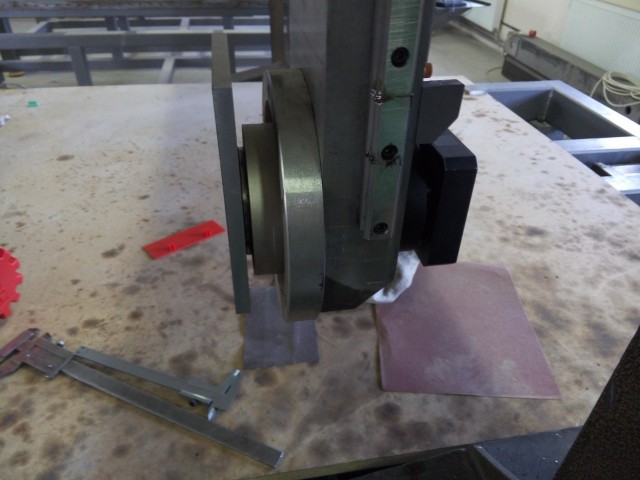

Добавление поворотного приспособления (ось А) на ваш гравировальный станок.

Как добавить поворотный шаблон (систему) [ось A] на существующий станок с ЧПУ, такой как CNC 3018, Eleksmaer, Ortur, Neje, Atomstack. Все, что тебе нужно знать.

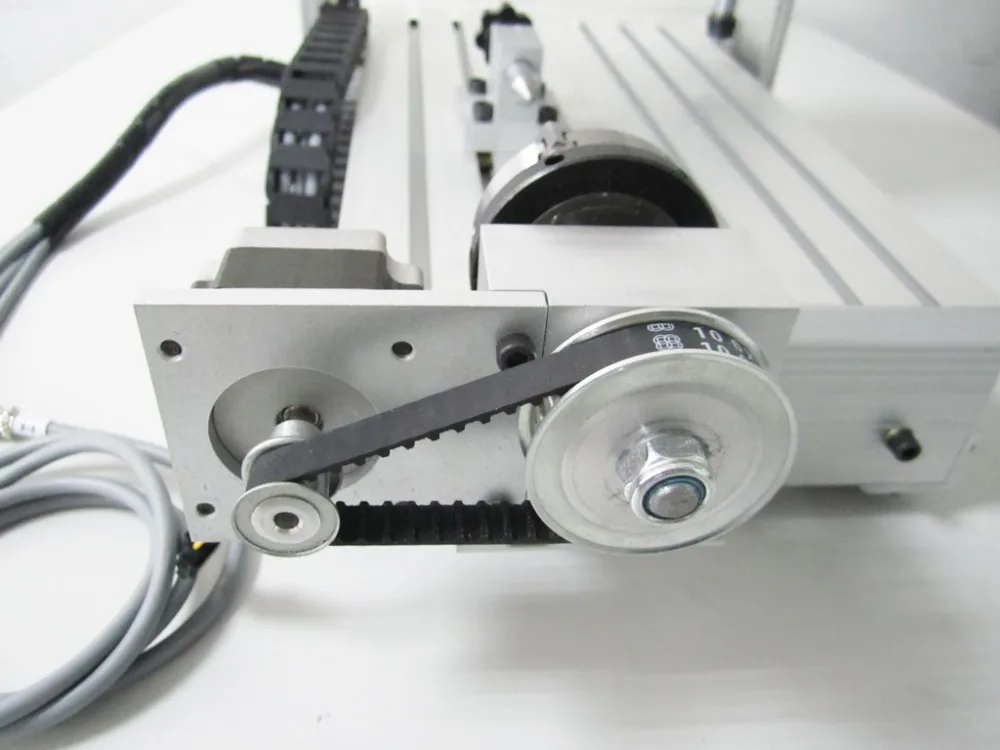

Вращающееся приспособление — идеальное дополнение к вашему станку с ЧПУ. Установка вашего лазера на поворотном приспособлении — это бесшовный процесс. Вращающееся приспособление может быть установлено на существующую машину без сварки, сложной проводки и модификаций. Вращающиеся приспособления совместимы и могут быть быстро установлены на многих станках с ЧПУ. Эта функция совместимости хорошо работает с лазерами Endurance, и результаты всегда будут выглядеть ошеломляющими, если вы подключите существующую машину к новым лазерам Endurance.

Помимо осей X, Y и Z, ось A — это четвертая ось, которую можно добавить к вашему станку. 3D-объекты или круглые объекты часто невозможны, но как только вы прикрепите вращающееся приспособление, вы сможете эффективно гравировать и обрабатывать цилиндрические поверхности.

Вращающаяся насадка для станков с ЧПУ предназначена для точной обработки закругленных поверхностей. При вращении лазер может достигать фокусного диапазона лазера.

Фокус всегда важен для лазерной гравировки, а поворотная система поможет удерживать лазер в фокусе все время, поскольку он вращается, когда лазер включен. Вращающаяся система будет вращаться и удерживать ваш лазер в наилучшей точке для гравировки, вращая и удерживая его в правильном фокусном диапазоне. Помните, что важна концентрация, и ваше вращающееся приспособление даст ошеломляющие результаты.

Вы можете создать свой дизайн в 2D, а затем с помощью поворотной насадки вы можете рисовать на цилиндрической поверхности.

Поворотный модуль может поддерживать цилиндрические предметы различных размеров, что расширяет возможности вашего станка, позволяя вам гравировать на цилиндрических поверхностях.

Это отличный способ расширить функциональность вашего станка с ЧПУ. Лазер универсален и может быть подвижным.

Рекомендуемое программное обеспечение для ротационной гравировки — Lightburn. Это программное обеспечение удобно для пользователя, и вы можете полностью контролировать конфигурацию своего поворотного устройства.

Чтобы настроить вращающееся приспособление в Lightburn, сначала перейдите в меню и нажмите ИНСТРУМЕНТЫ> Настройка поворотного устройства.

Нужно включить поворотный, затем задать диаметры.

Задайте количество шагов на один оборот

Задайте диаметр ролика

Задайте диаметр объекта. Когда диаметр установлен, вы заметите, что окружность автоматически рассчитывается для вас.

Если вы не используете программное обеспечение Lightburn, вы также можете использовать штангенциркуль для определения диаметра, радиуса и длины окружности любой цилиндрической поверхности.

Убедитесь, что ваш предмет правильно установлен на приспособлении, и вы можете провести испытания на поверхности.

Гравировка на цилиндрической поверхности с помощью ротационной системы Eleksmaker имеет большое значение. Добавление этой новой оси к вашей машине значительно расширит ее возможности и функциональность. Вы можете перейти от 2D к круглым объектам и расширить возможности того, что вы можете создать. Это поможет сделать вашу машину более универсальной и позволит вам выполнять проекты, выходящие за рамки обычных параметров резки.

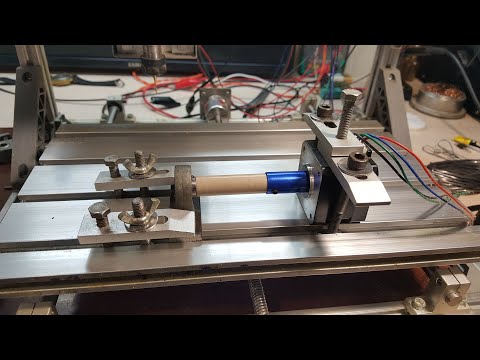

Полное видео о том, как добавить поворотную систему оси a на станок с ЧПУ 3018.

Использование шпинделя для лазерной гравировки.

- Используйте штифт двигателя Y для поворотной системы.

- Добавьте резисторы 10-50 Ом к штифту шпинделя.

- Подсоедините лазер к штифту шпинделя.

- Запустите G-код с помощью управляющего программного обеспечения GRBL (программное обеспечение см. в нашем центре загрузки >>>)

Имейте в виду, что на выводе шпинделя нет отдельного контакта ШИМ, просто используйте «+» и «-».

Кроме того, ШИМ имеет высокую частоту на плате Woodpecker GRBL 0.9, из-за чего некоторые лазеры могут работать некорректно.

Вам необходимо заново собрать GRBL и настроить частоту ШИМ мощности и загрузить ее на плату Woodpecker GRBL 0.9 или просто использовать плату Eleksmaker Mana и подключить ее к фрезерному станку с ЧПУ 3018.

Ротационная гравировка чашки (ось А) лазером Endurance

Гравировка на нержавеющей стали (термос) с помощью диодного лазера

Гравировка на стакане с помощью лазера PLUS PRO мощностью 10 Вт

Если у вас есть вопросы по установке поворотной системы (приспособления) с осью А на ваш станок – сообщите нам об этом в Livechat. Мы будем рады помочь Вам!

ПОДКЛЮЧЕНИЕ 4W DPSSL К ЧПУ 3018

Ось вращения Avid CNC | Avid ЧПУ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

с., двигатели NEMA 34

с., двигатели NEMA 34

Всего комментариев: 0