Проблемы sla печати: Причины появления дефектов при печати 3D на принтерах DLP/SLA, варианты решения проблем

Содержание

Причины появления дефектов при печати 3D на принтерах DLP/SLA, варианты решения проблем

Главная »

Статьи

» Проблемы при 3D-печати » Причины появления дефектов при печати 3D на принтерах DLP/SLA, варианты решения проблем

Причины появления дефектов при печати 3D на принтерах DLP/SLA, варианты решения проблем

В процессе печати моделей посредством 3D принтеров DLP/SLA иногда появляются различные дефекты, проблемы. Рассмотрим самые распространенные варианты, способы их устранения.

1. Некачественное прилипание изделия к рабочей платформе принтера. (Модель прилипает к ванне, а не к столу) Во время печати при увеличении массы модели ее основание отклеивается от опорной поверхности, дальнейшая печать невозможна, процесс нужно начинать сначала. Причины этой проблемы следующие:

Причины этой проблемы следующие:

- На рабочей платформе имеются частички застывшего полимера, оставшиеся после предыдущего процесса печати. Избежать нарушения прилипания можно тщательной проверкой состояния платформы перед работой. Если имеются кусочки смол, их необходимо удалить.

- В контейнере для расходного материала есть повреждения. Эти дефекты являются препятствием для лазерного луча, в результате не происходит качественного затвердевания материала. Они появляются при механическом воздействии, иногда помутнения являются следствием излучения. Перед процессом печати нужно внимательно осматривать резервуар, оценивать его состояние. Если имеются повреждения, модель следует переместить в зону, где нет загрязнений, дефектов.

- Наличие сгустков, частиц отвердевших смол в материале. При использовании фотополимеров с к-л пигментами содержимое необходимо перед печатью тщательно перемешать, процедить. Это позволит удалить посторонние примеси, которые при обычном осмотре незаметны.

2. Деформация поддержек, их отсутствие. Существуют определенные нормативы для поддержек, обеспечивающих устойчивость модели. Минимальная высота элементов составляет 0,5 см, минимальные параметры угла нависания колеблются в диапазоне от 60° до 0°. Настройки печати позволяют корректировать этот показатель.

Отделение поддержек от модели. Такая ситуация возникает, если поддержек мало или их кончики имеют недостаточную толщину. Настройки принтера позволяют установить требуемые параметры, исключающие такую проблему. При необходимости устранить ее нужно:

- увеличить величину контакта соприкосновения модели с опорами;

- увеличить число поддержек;

- вручную добавить опоры, если в к-л они отсутствуют в проблемных зонах;

- запрограммировать корректное положение детали в проекции XYZ.

3. Наличие пропусков, отверстий или трещин в 3D изделии:

Причины появления дефектов, варианты устранения:

- Неправильное создание слоев в Gcode.

Причиной нарушения являются: некорректная ориентация детали в плоскости XYZ, отклонения в obj, sti файле, сетке. Следует изменить ориентацию или исправить файл.

Причиной нарушения являются: некорректная ориентация детали в плоскости XYZ, отклонения в obj, sti файле, сетке. Следует изменить ориентацию или исправить файл. - Повреждение, загрязнение резервуара для расходного материала.

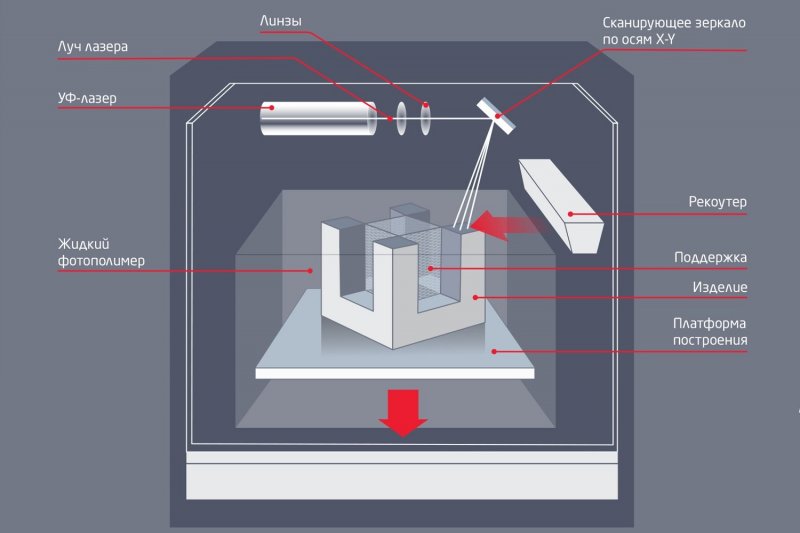

- Запыление, загрязнение зеркал в гальванометре, обеспечивающем направление лазерного луча.

4. Неровная поверхность, изъяны в виде впадин или выпуклостей.

Главной причиной этих дефектов являются препятствия на пути лазерного луча. Это могут быть:

- Грязь на стенках резервуара для расходного материала. Нужно осмотреть нижнюю плоскость поддона, убедиться, что на ней нет деформаций. Если поверхность загрязнена жировыми составами, их нужно удалить.

- Запыление, загрязнение зеркал, направляющих лазерный луч. Очищать их необходимо с максимальной осторожностью. При нарушении положения этих элементов принтер будет работать некорректно, придется проводить трудоемкую калибровку.

- Посторонние частицы в фотополимере.

Перед печатью его нужно перемешать, удалить твердые фракции.

Перед печатью его нужно перемешать, удалить твердые фракции.

5. Отклонение разметов напечатанной модели от компьютерной 3D детали.

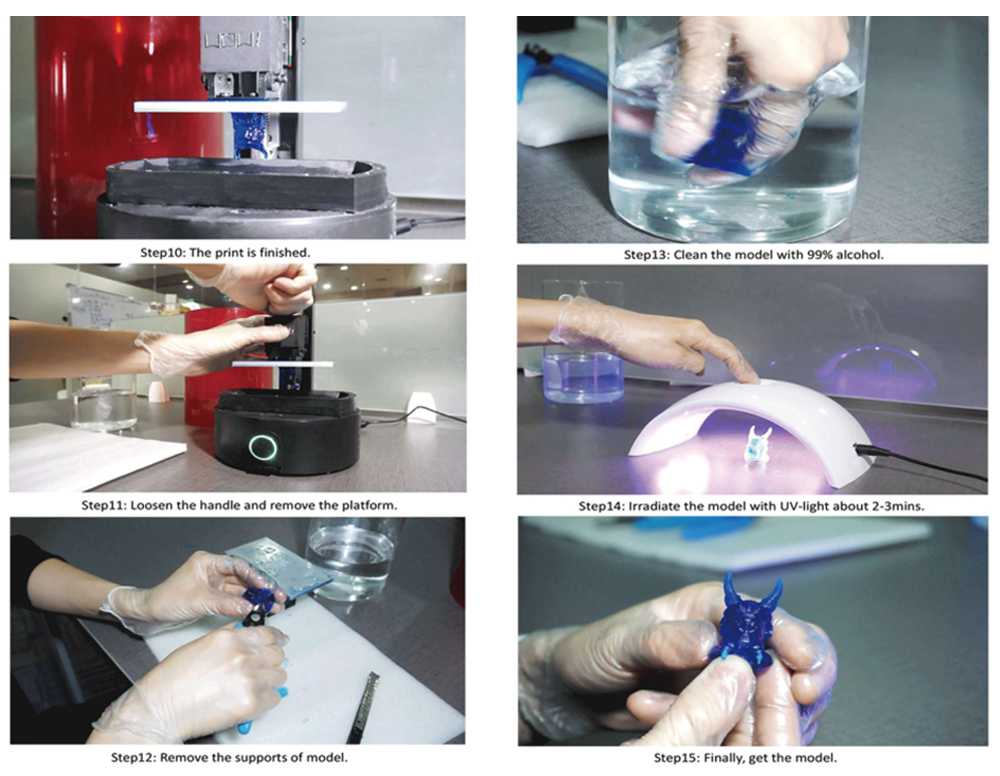

- Готовая модель может набухнуть из-за нарушения правил очистки с применением изопропилового спирта. Нельзя держать деталь в спиртовом составе более десяти минут.

- Всевозможные изменения геометрии модели возникают по причине разъюстировки оптики. В этом случае требуется проведение калибровки.

6. Некорректная твердость готовой 3D модели.

Проблема является следствием сниженной мощности луча из-за препятствий в виде дефектов, загрязнений, имеющихся на его пути.

Топ 10 проблем, с которыми мы столкнулись при тестировании фотополимеров

Доброго дня, уважаемые форумчане!

Меня зовут Андрей, я кандидат химических наук, сооснователь компании HARZ Labs и разработчик фотополимеров для 3D печати. Занимаюсь этим более трех лет, возможно вы знакомы с моим первым творением X-Ray Tough. В настоящий момент мы ушли далеко вперед в разработке полимеров и понимании процесса печати и предлагаем фотополимеры HARZ Labs для тестирования на ваших принтерах.

Занимаюсь этим более трех лет, возможно вы знакомы с моим первым творением X-Ray Tough. В настоящий момент мы ушли далеко вперед в разработке полимеров и понимании процесса печати и предлагаем фотополимеры HARZ Labs для тестирования на ваших принтерах.

Дружной командой HARZ Labs мы подготовили список из 10 проблем, с которыми мы сталкиваемся и боремся при разработке полимеров, уверен, что с частью из них сталкивались и вы. Также статья будет очень полезна тем, кто только начинает печатать.

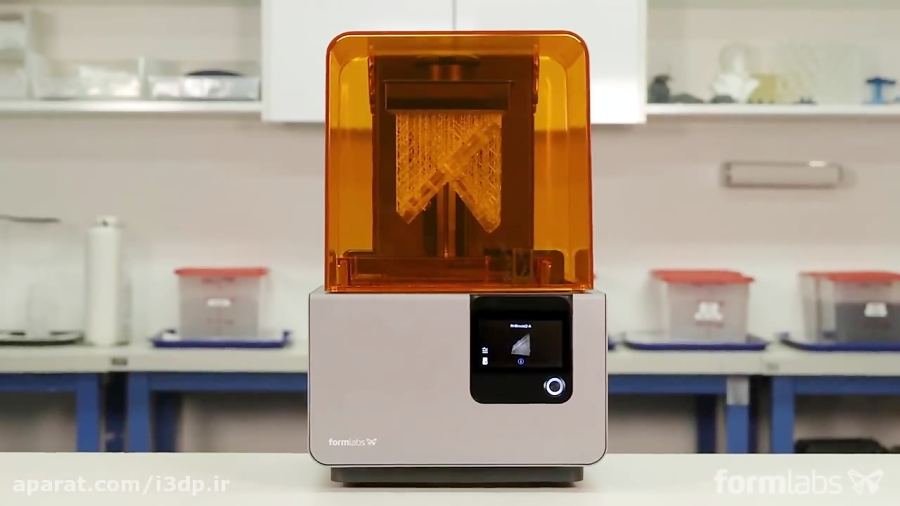

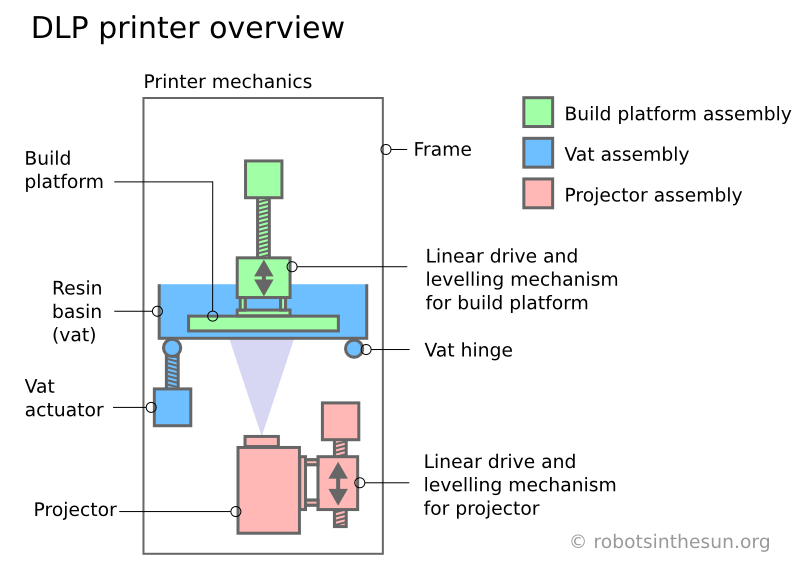

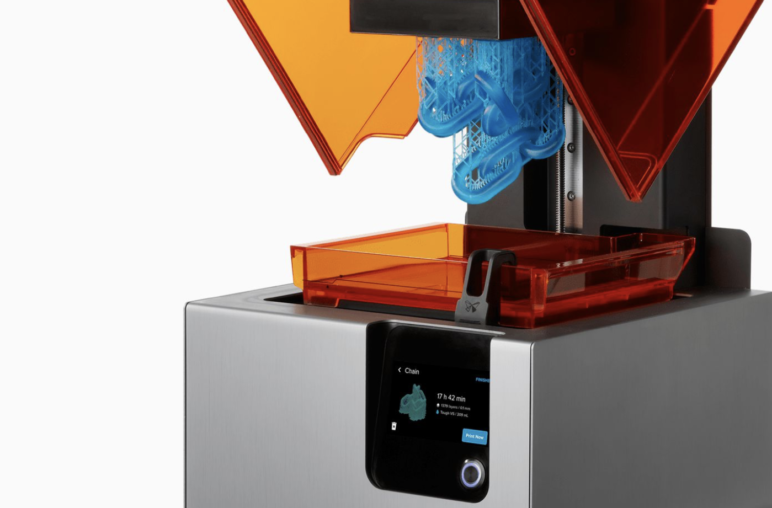

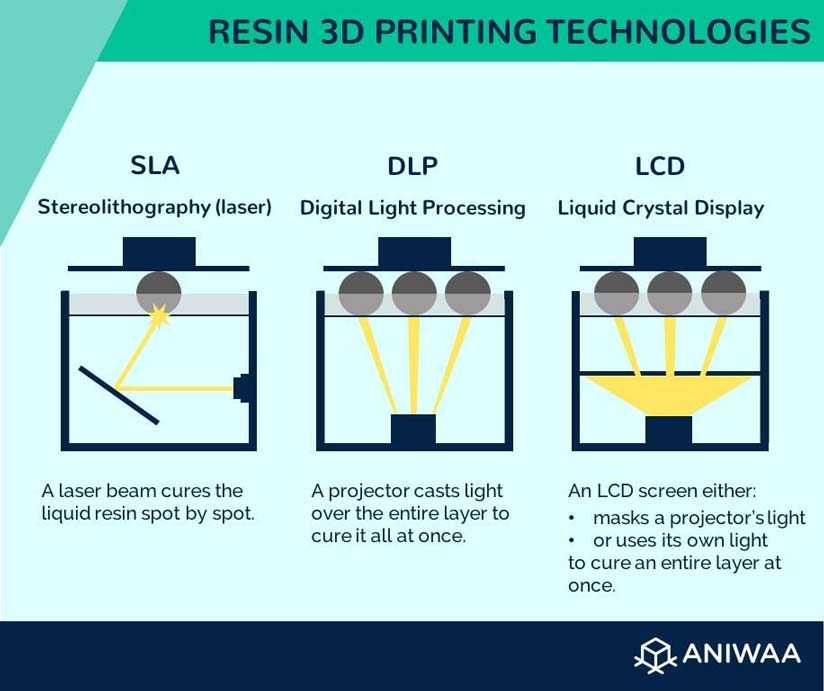

В качестве основных принтеров для тестирования полимеров мы используем 3 принтера, относящихся к разным классам: DLP, SLA и LCD.

- Creator B9 v1.1 (DLP)

- RK-1 (SLA)

- Wanhao D7 v1. 3 (LCD)

Использование такого набора принтеров позволяет нам быть уверенными в совместимости фотплимеров для принтеров каждого класса.

Итак, закончим вступление и перейдем к топ 10 проблем фотополимеров по версии команды HARZ Labs:

0. Полимер при печати “ест” силикон

Полимер при печати “ест” силикон

Проблема с силиконом стоит даже не на первом месте, а на нулевом. Сколько кювет нам пришлось сделать и сколько раз перезалить силикон — никто точно не знает, но счет идет на десятки.

Есть ошибочное мнение, что полимер слишком агрессивный и растворяет силикон. На самом деле, полностью отвержденный силикон химически устойчив и не растворяется в полимерах. Причина съедания силикона в том, что его поверхность достаточно пористая, что позволяет полимеру частично проникать в поверхностный слой.

Если в приповерхностном слое силикона нет кислорода, то при засветке идет почти полное отверждение полимера и при подъеме столика вырывается тонкий слой силикона. Визуально это выглядит как отпечаток модели. В этом месте свет начинает рассеиваться, приводя к падению качества печати.

В месте отрыва силикона пористость становится еще больше, и с последующими циклами печати деструкция усиливается, и мы наблюдаем “выедание” силикона вплоть до подложки. А если кювета сделана из оргстекла, то застывший фотополимер отделить от него без царапин и повреждений практически невозможно, кювету можно выкидывать.

А если кювета сделана из оргстекла, то застывший фотополимер отделить от него без царапин и повреждений практически невозможно, кювету можно выкидывать.

Как избежать этого? Во-первых, не стоит пренебрегать такими устройствами, как скребок (в B9 это sweeper). Они оголяют поверхность силикона перед каждым циклом, давая насытится поверхности кислородом. При условии, что поверхность силикона ровная – одна заливка прослужит вам очень долго. Так мы работали на одной кювете более двух недель (при печати в круглосуточном режиме), используя даже самые реактивные полимеры.

1. Полимер печатает очень медленно

Такое возможно, если фотоинициатор не соответствует длине волны излучателя или его дозировка недостаточна, а также компоненты полимера поглощают свет в том же диапазоне, что и фотоинициатор (например, красители и УФ-адсорберы). Если спектр излучения вашего прибора – 400-450 нм, а фотоинициатор поглощает в области 320-380 нм, то вряд ли у вас что-то получится. Ни время засветки, ни увеличение мощности не помогут.

Ни время засветки, ни увеличение мощности не помогут.

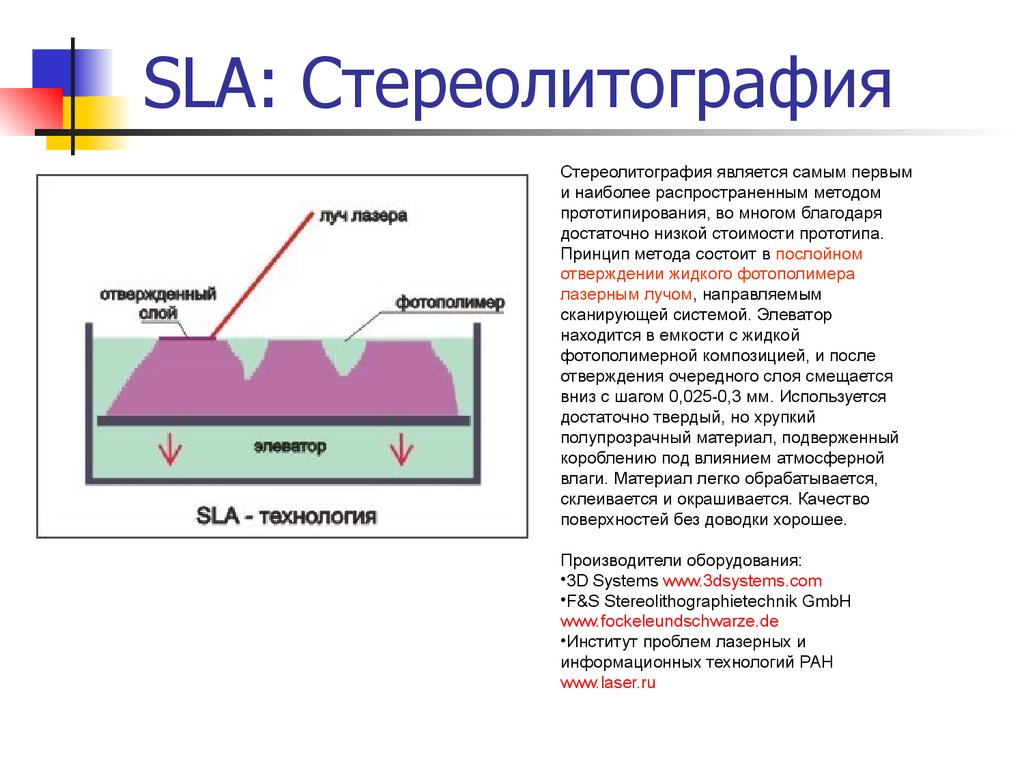

Основное отличие принтеров заключается в спектре излучателя. Ведь ртутная лампа с максимумом на 405 нм и LED 405 нм совершенно разные вещи. Если посмотреть на спектры излучения, то видно, что в LED и SLA имеется только один узкий пик на 405 нм, а спектр ртутной лампы напоминает скорее забор из пиков. Для эффективной печати с ламповым излучателем требуются фотоинициаторы, работающие во всем спектре лампы, т.е. в диапазоне 280-410 нм, в то время как для диодных излучателей с узким интервалом достаточно фотоинициатора с максимумом поглощения в области 405 нм.

Чтобы все работало нужно использовать фотополимеры для вашего типа принтера, либо добавить соответствующий фотоинициатор.

2. Паразитная засветка

По нашим наблюдениям наибольшая паразитная засветка в прозрачных неокрашенных полимерах. Особенно она заметна в ламповых DLP принтерах. Чем меньше длина волны падающего света – тем меньше критическая глубина отверждения. Например, видимым светом можно отвердить полимер на глубину 5-10 см. В то время как жесткий УФ (UVC) отверждает совсем тонкие слои (менее 100 мкм). Добавляя краситель, мы создаем фильтр для отсечения длинных волн и боремся с паразитной засветкой. Но краситель также отсекает и часть полезного УФ излучения, что сказывается на активности полимера.

Например, видимым светом можно отвердить полимер на глубину 5-10 см. В то время как жесткий УФ (UVC) отверждает совсем тонкие слои (менее 100 мкм). Добавляя краситель, мы создаем фильтр для отсечения длинных волн и боремся с паразитной засветкой. Но краситель также отсекает и часть полезного УФ излучения, что сказывается на активности полимера.

Бороться с паразитной засветкой можно введением красителей, но в строго определенной дозировке, чтобы отсечь паразитную засветку, но не убить нужное нам излучение. Также излучатели с меньшей длиной волны в узком диапазоне дадут меньшую засветку. Например, лазер 365 нм практически не даст паразитной засветки даже в прозрачных составах.

3. Расслоение модели

Чаще всего это наблюдается при переходе от первых слоев с длительной засветкой к основным слоям. При длительной засветке полимер отверждается практически до глянца, что значительно ухудшает межслойную адгезию. В результате последующие слои просто не прилипают.

В результате последующие слои просто не прилипают.

Как с этим бороться? В первую очередь создать кислородный барьер, например, используя скребок или тефлоновую пленку с достаточной кислородной проницаемостью. В этом случае даже при продолжительной засветке контактный слой на границе силикон/модель не будет полностью отверждаться.

Если такой возможности нет, то стоит уменьшить время засветки первых слоев, либо добавить адгезионную добавку.

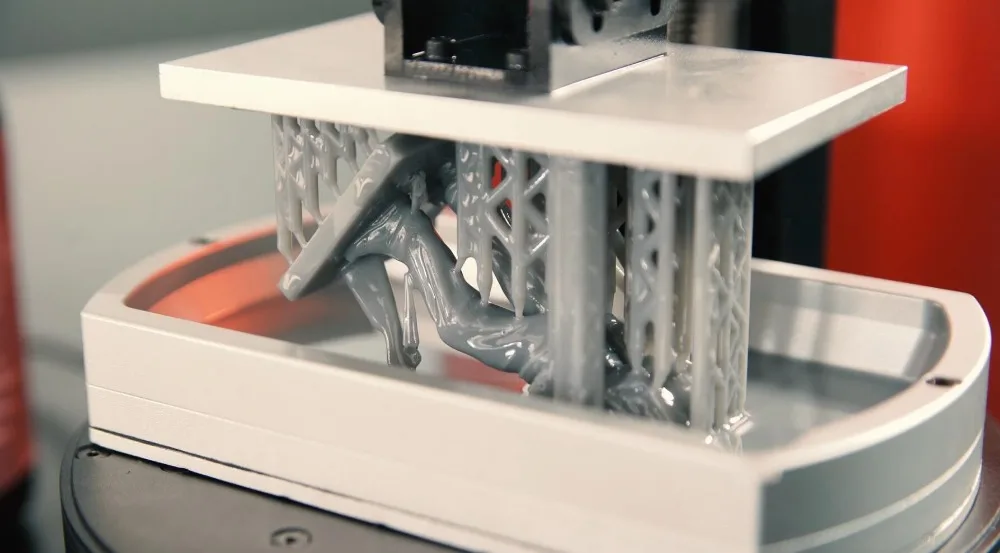

4. Модель прилипает к ванне, а не к столу

Про это не писал только ленивый, так что вряд ли напишу что-то новое. Первое – не откалиброван стол. Зазор между столом и дном кюветы слишком большой, чтобы засветить этот слой. В результате слои остаются на дне кюветы. Второе – плохая адгезия (прилипание) к столу. Естественно предположить, что адгезия к столу должна быть значительно выше, чем к материалу дна кюветы. Одной их косвенных характеристик адгезии является поверхностное натяжение материала. Чем оно выше, тем адгезия к нему лучше. Поэтому в качестве материала стола часто выбирают металл или стекло, а для кюветы – силиконы и фторполимеры (тефлон). Мы проводили эксперименты с различными самоклеящимися пленками, типа ПЭТФ, ПВХ – с ними ничего хорошего не получилось.

Чем оно выше, тем адгезия к нему лучше. Поэтому в качестве материала стола часто выбирают металл или стекло, а для кюветы – силиконы и фторполимеры (тефлон). Мы проводили эксперименты с различными самоклеящимися пленками, типа ПЭТФ, ПВХ – с ними ничего хорошего не получилось.

Решение: если не помогла калибровка стола, то стоит задуматься об обработке поверхности стола адгезионным праймером, например на силановой основе.

5. Модель намертво прилипает к столу

Причин может быть несколько- сам полимер имеет сильную адгезию к материалу стола, сильная перезасветка первых слоев. Иногда, чтобы отделить модели от стола стало невозможно достаточно просто шероховатой поверхность стола.

Решением может стать уменьшение времени засветки первых слоев и/или полировка стола. Также можно покрасить стол, поскольку адгезия к краске значительно ниже, чем к металлу, или приклеить стекло, как мы это сделали с B9.

6. Фотополимер загустевает и желируется со временем

Под действием УФ и солнечного света он начинает полимеризоваться. Оконные стекла или прозрачный корпус 3D принтера не защищает полностью от УФ излучения. Если ваш полимер может простоять в помещении в прозрачном стакане пару дней без видимых изменений – то все ок, вам нечего бояться.

Оконные стекла или прозрачный корпус 3D принтера не защищает полностью от УФ излучения. Если ваш полимер может простоять в помещении в прозрачном стакане пару дней без видимых изменений – то все ок, вам нечего бояться.

Если он очень чувствителен к свету, то рекомендую сделаю следующее: убрать из освещения люминесцентные ртутные лампы и заклеить окна музейной пленкой с УФ защитой, либо занавесить плотными шторами.

Можно конечно добавить немного ингибитора полимеризации, но тогда и активность вашего полимера катастрофически упадет.

7. Готовые модели растрескиваются или ломаются при снятии

Это свойство жестких материалов, обладающих высокой степенью сшивки. Таким свойством обладают фотополимеры на основе эпоксидов и полиэфиров. В таком случае без изменения всего состава не обойтись.

Чтобы избежать растрескиваний можно ввести небольшое количество пластификаторов, типа ДОФ или ДБФ порядка 1-3%. Это может помочь.

8. Модель начинает выгибать

Выгибание детали это следствие усадки при дозасветке. Теоретически, если засвечивать модель равномерно, то и усадка будет проходить равномерно. Однако теория и практика несколько разнятся, и на практике так не получается. Если досвечивать модель на солнце или в LED лампе – глубина отверждения будет больше, если ртутной лампой в диапазоне UVC-UVB, то отверждаться будут только поверхностные слои. В процессе дозасветки в глубине детали все равно останется несшитый полимер, который будет дополимеризоваться долгое время под действием обычного света. Именно этот процесс и обуславливает появление внутренних напряжений, которые проявляются в выгибании детали.

Стоит запомнить общее правило: чем меньше длина волны падающего света – тем меньше критическая глубина отверждения. Однако оставив модель на солнце её все равно рано или поздно начнет выгибать. Наименее заметен этот эффект, если есть компенсация усадки — например, пористая структура или наполнитель.

9. Появляется белый налет после промывания в спирте

Наблюдается такое при наличии в фотополимере большого количества фотоинициатора, пластификатора и других несшивающихся компонентов (находящихся в свободном состоянии и не входящих в структуру полимерной матрицы), а также при недостаточной засветке верхних слоев. В обоих случаях спирт вытягивает несшитые компоненты на поверхность, при высыхании давая белесый налет.

Избавиться от этого можно увеличив время засветки слоев, либо можно попробовать вымывать в более слабых растворителях, например, в водноспиртовых растворах.

Если это не помогает, то стоит сменить полимер, который вы используете.

10. Растрескивание в процессе постобработки

К сожалению, это общее свойство акриловых полимеров. Любой полимер будет набирать в себя растворитель ухудшая физикомеханические свойства готовой модели.

Правильным решением будет не оставлять надолго модели в растворителе и избегать “жестких” растворителей типа ацетона, этилацетата, толуола и использовать ультразвуковую ванну для промывки.

Это наша первая статья, так что не судите строго:) Надеемся, что она была полезной и интересной.

Спасибо за внимание!

P.S. Если у вас есть какие-то вопросы по физике/химии стреолитографической печати и полимерам, смело задавайте их в комментариях, а мы постараемся ответить на них

10 распространенных неудач при 3D-печати смолой и способы их решения

3D-печать смолой сложнее, чем многие другие методы 3D-печати. Это связано с множеством различных факторов, участвующих в процессе 3D-печати. В этой статье мы объясним наиболее распространенные дефекты полимерной 3D-печати и способы их устранения. Если вы не любите читать, Hiro Creations поделился видео со своими советами и рекомендациями по решению этих проблем.

Наиболее распространенные сбои 3D-печати и способы их устранения

Прежде чем сосредоточиться на проблеме с печатью. Приятно знать, что для смол Liqcreate уже доступно множество предварительных настроек. Вы можете найти их здесь. Кроме того, всегда рекомендуется фильтровать смолу после сбоя печати. В резервуаре для смолы могут быть мелкие пластиковые детали, которые могут повредить резервуар для смолы или часть принтера

Приятно знать, что для смол Liqcreate уже доступно множество предварительных настроек. Вы можете найти их здесь. Кроме того, всегда рекомендуется фильтровать смолу после сбоя печати. В резервуаре для смолы могут быть мелкие пластиковые детали, которые могут повредить резервуар для смолы или часть принтера

Общие советы и рекомендации:

- – Поддерживайте температуру смолы не ниже комнатной (20C / 68F)

- – Чистая рабочая зона

1) Нарушение прилегания рабочей пластины

Одна из наиболее распространенных проблем заключается в том, что деталь вообще не прилипает к рабочей пластине. К рабочей пластине не прикреплен даже тонкий слой пластика. Здесь вы должны проверить, насколько толстая/большая деталь, приклеенная к нижней части рабочей пластины. Если на нижней части пленки нет затвердевшей части, вероятно, что-то не так с источником света зеркала/DLP-модуля/ЖК-экрана. Стоит перезагрузить 3D-принтер и провести тест экспозиции. Если он не светится, обратитесь к производителю оборудования.

Если первая часть вашего STL-файла находится в резервуаре для смолы, это обычно означает, что часть отслоилась от рабочей пластины на полпути сборки. В этом случае вы можете увеличить время экспозиции дна на 10-20% и обычно оно фиксированное.

Третий и наиболее распространенный сценарий заключается в том, что к рабочей пластине ничего не прикреплено, а на дне резервуара для смолы находится несколько миллиметров затвердевшей смолы. Обычно это означает, что первый слой плохо приклеился к рабочей пластине и сразу же вышел из строя. Прежде чем заглянуть в настройки, откалибруйте свою рабочую платформу настолько хорошо, насколько это возможно. Плохо откалиброванная рабочая пластина всегда будет приводить к проблемам с адгезией. Есть несколько способов исправить это:

- — повторная калибровка рабочего стола

- — Увеличить время экспозиции нижнего слоя

- — Увеличить количество нижних слоев

- — Увеличить время ожидания перед подъемом на нижних слоях

- — Уменьшить скорость подъема и втягивания нижних слоев

Все эти модификации помогут получить более прочную адгезию к рабочей пластине и уменьшат вероятность поломки.

2) Обычные слои отслаиваются от нижних слоев

Большинство параметров настроены таким образом, что вы можете контролировать время экспозиции нижних слоев и обычных слоев. Время экспозиции нижних слоев больше, чтобы получить хорошую адгезию к рабочей пластине. Иногда у обычных возникают трудности с прилипанием к нижним слоям. Это можно решить несколькими способами:

- — Уменьшить время экспозиции нижних слоев. (не уменьшайте его настолько, чтобы не произошло нарушение адгезии)

- — Увеличить время экспозиции обычных слоев

- — Увеличить время ожидания перед подъемом

- — Уменьшить скорость подъема и скорость втягивания

3) Случайный отказ опоры

Большинство деталей необходимо печатать на опорах. Отказы поддержки происходят на кончике поддержки (см. следующий пункт) или случайным образом в структуре поддержки. Когда это происходит случайным образом, есть несколько способов исправить это:

- — Увеличить время экспозиции обычных слоев

- — Увеличить время ожидания до лифта

- — Уменьшить скорость подъема и скорость втягивания

- — Увеличить толщину опоры

4) Советы по отказу поддержки

Иногда опоры хорошо пропечатаны, но часть отсутствует. В большинстве случаев этот отказ происходит на опорных наконечниках. Есть несколько способов исправить это:

В большинстве случаев этот отказ происходит на опорных наконечниках. Есть несколько способов исправить это:

- — Увеличить толщину опоры

- – Увеличить толщину опорного наконечника

- — Увеличить опорное пересечение

- — Увеличить время ожидания до лифта

- — Уменьшить скорость подъема и скорость втягивания

5) Случайный отказ детали

Когда часть выходит из строя случайным образом, что означает, что все печатается хорошо, и вдруг часть начинает выходить из строя локально. может быть несколько причин и разные способы исправить это:

- — Увеличьте время экспозиции обычных слоев

- — Увеличить время ожидания перед подъемом

- — Уменьшить скорость подъема и скорость втягивания

- – Увеличить толщину опоры

Поддержка

Вам нужна помощь с 3D-печатью наших полимеров SLA, DLP или LCD? Мы можем помочь тебе! Просто найдите вопрос, который у вас есть ниже. Если вы не можете найти его, дайте нам знать, связавшись с нами!

Если вы не можете найти его, дайте нам знать, связавшись с нами!

Настройки принтера →

6) Шероховатая поверхность

Когда деталь полностью напечатана, но поверхность шероховатая, это может быть вызвано несколькими настройками. Наиболее распространенными являются переотвержденные или недоотвержденные детали. Кроме того, причиной этого может быть слишком малое время ожидания или слишком высокая скорость подъема. Иногда трудно определить, является ли деталь перевулканизированной или недоотвержденной. Недоотвержденные детали обычно выглядят как дефекты «апельсиновой корки»:

Изображение: Эффект апельсиновой корки на полимерных 3D-печатных деталях часто возникает из-за недоэкспонирования полимера.

7) Случайные отверстия

Три основные причины, по которым в деталях могут быть случайные отверстия:

- – Деталь недоэкспонирована. Увеличьте время экспозиции обычных слоев

- – Толщина стенки слишком мала.

Увеличьте толщину стенки конструкции, если это возможно

Увеличьте толщину стенки конструкции, если это возможно - – Деталь имеет (частично) полую область без дренажных отверстий. Либо добавьте дренажное отверстие, либо поместите деталь на опоры, либо значительно уменьшите скорость печати, чтобы можно было медленно сбрасывать давление.

8) «Дефекты растрескивания»

Дефекты растрескивания легко обнаружить, так как все детали покрыты тонкими слоями полуотвержденной смолы. Иногда даже приводит к выходу из строя деталей. Обычно это происходит из-за того, что слои не прилипают должным образом друг к другу. Во время движения рабочей пластины слои могут немного сместиться и прилипнуть к детали. Есть несколько способов решить эту проблему:

- — Увеличить время экспозиции обычных слоев

- — Увеличить время ожидания до лифта

- — Уменьшить скорость подъема и скорость втягивания

- — Увеличить толщину опоры

Изображение Formlabs: Дефекты неровностей в Formlabs Form 2

9) Экстремальные линии, видимые на детали

Экстремальные линии на отпечатке могут быть вызваны настройками или оборудованием. Убедитесь, что рабочий стол выровнен, и проверьте, не качается ли ось Z. Если причина не в этом, то крайние линии слоев могут быть вызваны следующими настройками:

Убедитесь, что рабочий стол выровнен, и проверьте, не качается ли ось Z. Если причина не в этом, то крайние линии слоев могут быть вызваны следующими настройками:

- – Переотверждение детали. Проверьте, не пересушены ли детали, если да, уменьшите время экспозиции обычных слоев

- — Увеличить время ожидания перед подъемом

- — Уменьшить скорость подъема и скорость втягивания

10) Как устранить сбои при 3D-печати с использованием смолы Wax Castable

Из-за значительного количества воска в смоле при возникновении проблем со смолой Liqcreate Wax Castable существуют определенные рекомендации. Вы можете найти это здесь.

11) Как исправить ошибки 3D-печати с помощью смолы Composite-X

Печать с использованием композитных смол всегда немного сложнее по сравнению с обычными смолами. Советы и рекомендации по работе с Liqcreate Composite-X можно найти здесь.

Не стесняйтесь обращаться к нам по адресу info@liqcreate. com, если у вас есть какие-либо вопросы или вам нужна помощь эксперта по 3D-печати смолой в Liqcreate.

com, если у вас есть какие-либо вопросы или вам нужна помощь эксперта по 3D-печати смолой в Liqcreate.

10 советов по устранению неполадок, связанных с 3D-печатью из смолы, которая пошла не так

В последние несколько лет 3D-принтеры наконец-то стали широко доступны для широких масс. Они больше не являются инструментами только для профессионалов и бизнеса. Вы даже можете найти отличные 3D-принтеры менее чем за 500 долларов, включая SLA-принтеры. Таким образом, получить 3D-принтер из смолы несложно, но создание профессионально выглядящего отпечатка все еще может быть сложной задачей.

Полимерные принтеры, такие как AnyCubic Photon Mono X 6K, идеальны, если вы новичок, который хочет быстро начать работу с 3D-печатью, или художник, желающий создавать детализированные произведения искусства. Тем не менее, 3D-печать SLA может пойти не так, как печать FDM, поэтому давайте рассмотрим наиболее распространенные проблемы и устраним их с помощью некоторых основных способов устранения неполадок 3D-печати.

Содержание

1. Используйте чистую смолу

Вы можете предотвратить многие проблемы с 3D-печатью и неудачные отпечатки, убедившись, что используете высококачественную, чистую смолу без остатков, загрязняющих ее. Всегда проверяйте свою смолу перед началом нового проекта.

Внутри бутылки вы можете найти частицы отвержденной смолы, особенно если покупаете в больших количествах. Твердые остатки могут помешать правильной работе принтера, и ваша печать может выйти из строя на полпути. Кроме того, вы можете случайно загрязнить смолу спиртом или другими жидкостями, если оставите бутылку открытой. Осмотрите смолу и поддерживайте упорядоченную рабочую среду.

2. Проверьте температуру окружающей среды

Вы можете игнорировать температуру окружающей среды в вашем доме, гараже или мастерской просто потому, что вы к ней привыкли. Однако это может повлиять на то, насколько хорошо схватывается смола. Это особенно проблема, если вы живете в более холодном климате, потому что для большинства смол требуется температура окружающей среды от 22 ℃ до 25 ℃, а лучше даже выше. Ознакомьтесь с рекомендацией производителя и обогрейте свое рабочее место или переместите принтер в более теплую часть дома.

Ознакомьтесь с рекомендацией производителя и обогрейте свое рабочее место или переместите принтер в более теплую часть дома.

Прежде чем приступить к работе, вы также должны дать смоле нагреться до комнатной температуры. Если вы только что получили новую партию смолы, возможно, она холоднее или теплее, чем температура на вашем рабочем месте. Оставьте на несколько часов. Вам нужна стабильная температура во время процесса печати и отверждения.

3. Содержите ЖК-экран в чистоте

Одной из наиболее распространенных причин неудачных 3D-печатей является загрязненный ЖК-экран. Любые остатки на экране могут помешать правильной работе принтера или вызвать деформацию печати. Ультрафиолетовый свет вашего принтера должен проходить через экран, чтобы ничто не блокировало его путь, иначе вы получите пробелы в своей модели и другие дефекты.

Чаще всего вам приходится иметь дело с отвержденной смолой, потому что в 3D-печати редко бывает все идеально. Для очистки используйте пластиковый скребок. Вы также можете использовать острое лезвие бритвы, но делайте это осторожно и осторожно, иначе вы можете повредить экран. Большая часть остатков должна легко отделиться. Если после этого экран все еще несколько загрязнен, протрите его тканью из микрофибры, смоченной изопропиловым спиртом.

Вы также можете использовать острое лезвие бритвы, но делайте это осторожно и осторожно, иначе вы можете повредить экран. Большая часть остатков должна легко отделиться. Если после этого экран все еще несколько загрязнен, протрите его тканью из микрофибры, смоченной изопропиловым спиртом.

4. Не печатайте так быстро

Распространенной причиной испорченных 3D-полимерных отпечатков является высокая скорость печати. 3D-печать смолой обычно включает использование УФ-излучения, которое воздействует на смолу, чтобы отвердить ее. Смола должна быть освещена правильным количеством света, иначе вы не получите никаких результатов. Слишком быстрая печать означает, что ваш отпечаток недоэкспонирован, или, другими словами, смола не получает достаточного количества УФ-излучения. В результате ваш принтер ничего не напечатает, а если и напечатает, то у вас будет хрупкая модель, которая легко ломается.

Войдите в программное обеспечение слайсера и настройте параметры печати, особенно скорость печати. Замедлите печать небольшими шагами и повторите попытку. Кроме того, не забудьте сначала проверить смолу и температуру.

Замедлите печать небольшими шагами и повторите попытку. Кроме того, не забудьте сначала проверить смолу и температуру.

5. Печатайте по диагонали под углом 45 градусов

Негласное правило 3D-печати из смолы заключается в том, чтобы печатать модель под углом 45 градусов. Почему? Печать под углом приводит к меньшему количеству сбоев и лучшему качеству печати, особенно когда требуется много опорных структур из-за большой модели печати.

При вертикальной печати вес модели сильнее давит на опоры, потому что вес распределяется неправильно. Все течет вертикально. При печати по диагонали вес распределяется более равномерно, поэтому вы рискуете меньше проблем с поддержкой. В качестве дополнительного бонуса вам также будет легче снимать распечатанную модель с рабочей пластины.

6. Не перегружайте платформу для печати

Печать может занять много времени, поэтому вы, вероятно, в какой-то момент решили заполнить рабочий стол как можно большим количеством моделей. В конце концов, почему бы не сэкономить время и деньги, напечатав все сразу? Что ж, вы можете остаться ни с чем, кроме сбоя печати и потери большого количества смолы.

В конце концов, почему бы не сэкономить время и деньги, напечатав все сразу? Что ж, вы можете остаться ни с чем, кроме сбоя печати и потери большого количества смолы.

Если вы новичок и допустили ошибку, все модели на печатной платформе могут пойти не так. В зависимости от модели ваш полимерный 3D-принтер может плохо работать даже с перегруженной рабочей пластиной. Так что придерживайтесь печати одной 3D-модели за раз или, самое большее, пары, и не забывайте держать их под углом 45 градусов, чтобы увеличить ваши шансы на успех и качество печати.

7. Проверьте пленку FEP и замените ее

Пленка FEP представляет собой специальную фольгу, используемую для создания оптимального пути для источника УФ-излучения для отверждения смолы. Это важная составляющая процесса печати. Если ваши отпечатки вдруг превращаются в сбои, нужно проверить пленку. Его часто упускают из виду, особенно новички.

После определенного количества печати пленка FEP деформируется или получает какие-либо повреждения. Когда вы заметите такие признаки износа, пришло время заменить его. Небольшие царапины не повлияют на качество печати, а если вы заметили пятна, вы можете игнорировать их или протереть бумажным полотенцем, смоченным изопропиловым спиртом.

Когда вы заметите такие признаки износа, пришло время заменить его. Небольшие царапины не повлияют на качество печати, а если вы заметили пятна, вы можете игнорировать их или протереть бумажным полотенцем, смоченным изопропиловым спиртом.

8. Повторная калибровка рабочего стола

Если ваш отпечаток получается плохим на первом слое, на нижних слоях или полностью выходит из строя на полпути, рабочий стол может быть слегка наклонен. Вам необходимо выровнять его и повторять эту операцию всякий раз, когда это необходимо, как часть процедуры обслуживания вашего принтера. Независимо от того, используете ли вы полимерный 3D-принтер или FDM-принтер, калибровка является ключевым фактором, позволяющим избежать большинства проблем с 3D-печатью.

В зависимости от качества вашего принтера повторная калибровка может требоваться чаще, чем другие. Тем не менее, все 3D-принтеры время от времени нуждаются в некоторой калибровке. Ознакомьтесь с руководством для вашего 3D-принтера на основе смолы, чтобы узнать, как выровнять поверхность печати и вернуть ее в оптимальное положение.

9. Что делать с расслаиванием

Не только отпечатки нитями могут выглядеть деформированными. Например, слои смолы, необходимые для создания моделей, могут плохо сцепляться, и они смещаются по-разному, как будто они отрываются друг от друга. Это разделение слоев известно как расслаивание, и оно определенно испортит внешний вид вашего отпечатка, потому что это слишком очевидно, чтобы его не заметить. К счастью, у вас есть 2 решения.

Создание дополнительных поддерживающих структур

Многое может пойти не так с полимерной печатью, если она не поддерживается должным образом. Поэтому убедитесь, что у вас достаточно опор, чтобы удерживать части вашей модели, находящиеся под резким углом. Кроме того, не забудьте сориентировать вашу модель по диагонали под углом 45 градусов, чтобы повысить устойчивость ваших опор и качество печати.

Поиск препятствий

Разделение слоев также происходит, когда что-то блокирует путь УФ-лазера. Во-первых, вам нужно убедиться, что сама смола чистая, без мусора, блокирующего или мешающего свету. Вы можете использовать фильтр для удаления затвердевшей смолы, если вы заметили ее. После этого осмотрите пленку FEP и ЖК-экран на наличие отметин, дефектов или мусора. Очистите все загрязнения и замените пленку, если она повреждена.

Во-первых, вам нужно убедиться, что сама смола чистая, без мусора, блокирующего или мешающего свету. Вы можете использовать фильтр для удаления затвердевшей смолы, если вы заметили ее. После этого осмотрите пленку FEP и ЖК-экран на наличие отметин, дефектов или мусора. Очистите все загрязнения и замените пленку, если она повреждена.

10. Что делать с растрескиванием

Растрескивание — еще одна проблема деформации 3D-печати, которая превращает вашу модель в уродливое месиво, полное пятен. Сочащиеся полки, которые выглядят как тонкие клапаны, вытекают горизонтально из вашего принта. Эти тонкие структуры часто частично затвердевают и откалываются внутри ванны для смолы, тем самым препятствуя действию УФ-лазера и разрушая отпечаток без возможности восстановления. Вот как решить эту проблему.

Проверьте смолу

Срок годности смолы истек? Вы используете слишком дешевую, чтобы быть правдой, смолу из сомнительных источников? В зависимости от смолы он имеет ограниченный срок службы, который может составлять от 1 до 2 лет. Смола с истекшим сроком годности ненадежна и будет по-разному реагировать на УФ-лазер, температуру окружающей среды и другие переменные. Неправильное хранение также может привести к деградации смолы.

Смола с истекшим сроком годности ненадежна и будет по-разному реагировать на УФ-лазер, температуру окружающей среды и другие переменные. Неправильное хранение также может привести к деградации смолы.

В любом случае деформация оттиска, например растрескивание, является обычным результатом плохой смолы, поэтому обязательно осмотрите ее.

Ищите препятствия

Как и в случае с расслаиванием, помеха для лазера может быть причиной проблемы с неровностями. Проверьте ванну для смолы на наличие мусора. Тщательно очистите печатную платформу пластиковым скребком. Удалите смолу из резервуара и отфильтруйте ее на случай, если внутри нее есть отвержденная смола. Также осмотрите пленку FEP и очистите все оптические поверхности.

Уменьшите количество поддержек

Слишком большое количество поддержек может быть плохо и испортить вашу печать. Рваность является признаком высокой плотности поддержки, поэтому проверьте настройки программного обеспечения слайсера, чтобы уменьшить количество опор.

Всего комментариев: 0