Пятикоординатный обрабатывающий центр с чпу по металлу: Accuway UM-500V5 Пятикоординатный обрабатывающий центр купить в Перми, цены | Станки по металлу — Фрезерные станки — Станки с ЧПУ

Содержание

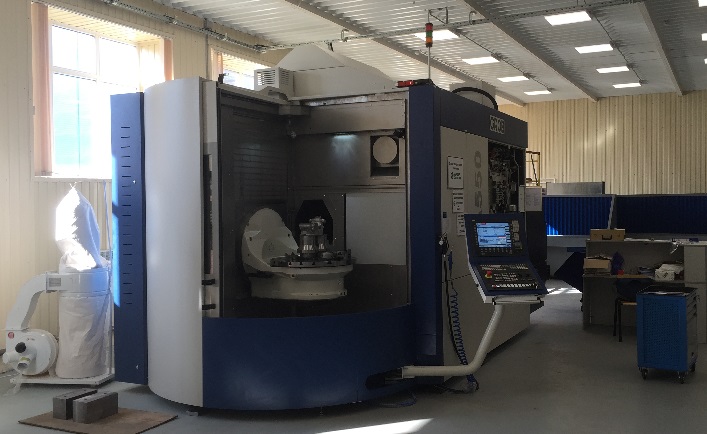

Заказать пятикоординатный обрабатывающий центр GM-350

| ОСНОВНЫЕ ПАРАМЕТРЫ | ||

| Наименование параметра | модель | GM-350 |

| Размер рабочего стола (диаметр) | мм | 350 |

| Расстояние от оси шпинделя до рабочей поверхности стола, max | мм | 150-680 |

| Т-образные пазы | шт | 5 |

| Ширина Т-образных пазов | мм | 18 |

| Продольный ход стола | мм | 812 |

| Поперечный ход стола | мм | 900 |

| Вертикальный ход шпинделя | мм | 500 |

| Максимальный вес детали | кг | 200 |

| Система ЧПУ | Fanuc 0i-MD 5 | |

| ПОДАЧИ | ||

| Диапазон подач X,Y /Z | мм/мин | 10000 |

| Диапазон ускоренных подач X,Y /Z | м/мин | 30 |

| ШПИНДЕЛЬ | ||

| Передний конец шпинделя | ISO | 40 |

| Диапазон оборотов шпинделя (стандартное исполнение) | мин-1 | 60-8000 |

| Диапазон оборотов шпинделя (опция) | мин-1 | 15000 |

| ATC | ||

| Количество инструмента | шт | 32 |

| Максимальный диаметр инструмента | мм | 70 |

| Максимальная длина инструмента | мм | 250 |

| Максимальный вес инструмента | кг | 6 |

| ПРИВОД | ||

| Двигатель шпинделя | мод. | Fanuc βil8 |

| Мощность главного двигателя | кВт | 15 |

| Передача от основного двигателя к шпинделю | — | Прямой привод |

| Двигатель оси (X / Y) | мод. | Fanuc αiS 12/4000 |

| Двигатель оси ( Z ) | мод. | Fanuc αiF 22/3000 |

| ГАБАРИТНЫЕ РАЗМЕРЫ | ||

| Вес | кг | 9500 |

| Длина | мм | 3500 |

| Ширина | мм | 3650 |

| Высота | мм | 3300 |

Защита рабочей зоны

Телескопическая защита направляющих

Автоматическая смена инструмента

Система централизованной смазки

Бак для стружки

Система подачи СОЖ

Инструментальный магазин на 24 инструмента

Шпиндель 8000 об/мин

Система ЧПУ FANUC или SIEMENS 828D

4-я и 5-я ось D 350 мм

Ручной импульсный генератор

Интерполяция 4+1 ось

Пистолет для смытия стружки

Документация на русском языке

Упаковка поддон

Как работает 5 осевой фрезерный станок с чпу.

Устройство станка с чпу 5 осей.

Устройство станка с чпу 5 осей.

Содержание:

- Что такое 5-осевая обработка на станке с ЧПУ?

- Оси чпу станка в 5 координатной системе?

- А что же насчет двух других осей?

- Конфигурации 5 осевых станков

- Сколько же осей обработки вам нужно?

- Так сколько осей вам нужно?

- Зачем использовать 5-осевую обработку?

- 5 осей против 3 + 2 оси станка

- Сравним технологию 5-осевой обработки и 3D-печати

- Как получить максимальную эффективность при 5 осевой обработки

- Важность 5-осевого управления и программного обеспечения

- Предотвращение аварий в 5-осевой обработке

- Проверка инструмента на 5-осевом станке

- 5-осевая обработка: Соответствует ли принципу «сделать за 1 раз»?

- Техника обработки при 5-осевом фрезеровании

Всем привет, Друзья! С Вами 3DTool!

Каталог фрезерных станков с чпу

Каталог лазерных станков с чпу

Каталог лазерных маркеров

Это может прозвучать странно, но если бы художник эпохи Возрождения мог обменять свой молоток и зубило на компьютерное числовое программное управление (ЧПУ) и подходящие станки, у нас были бы тысячи статуй Давида, вырезанные из множества различных материалов.

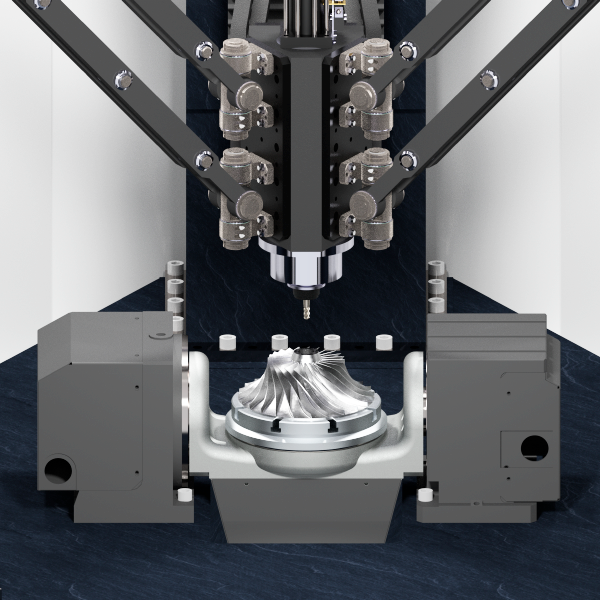

Независимо от того, лепите ли вы шедевр из мрамора или фрезеруете лопасти турбиона из титана, основной принцип один и тот же: начинаете с цельного куска материала и удаляете ненужные части, пока не останется целевой объект. Конечно, этапы этого процесса намного сложнее, особенно для 5-осевой обработки на ЧПУ.

Что такое 5-осевая обработка на станке с ЧПУ?

Говоря простыми словами, 5-осевая обработка — это использование ЧПУ для перемещения детали или режущего инструмента по пяти различным осям одновременно. Такая обработка позволяет изготавливать очень сложные детали, и именно поэтому она особенно популярна, например, в аэрокосмической отрасли или машиностроении.

Однако, несколько факторов способствовали широкому применению 5-осевой обработке больше всего. Среди них:

-

Максимальная приближенность к принципу – одна обработка за одну установку (иногда называемой «сделано за один раз»), что сокращает время выполнения и повышает эффективность.

-

Удобство доступа к сложным частям геометрии изделия и возможность избежать столкновения с держателем инструмента благодаря возможности наклонять режущий инструмент или стол. -

Оптимизация и улучшение срока службы инструмента станка и времени цикла обработки. Это достигается путем наклона инструмента / стола, в результате чего поддерживается оптимальное положение и траектория резки .

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Оси чпу станка в 5 координатной системе?

Мы все знаем историю о Ньютоне и яблоке, но есть аналогичная апокрифическая история о математике и философе Рене Декарте.

Декарт лежал в постели (как обычно делают математики и философы), когда заметил, как по его комнате летает муха. Он понял, что может описать положение мухи в трехмерном пространстве комнаты, используя всего три числа, представленные переменными X, Y и Z.

Он понял, что может описать положение мухи в трехмерном пространстве комнаты, используя всего три числа, представленные переменными X, Y и Z.

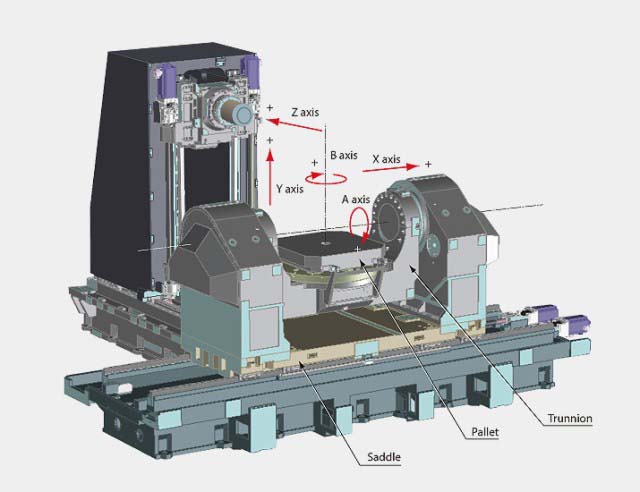

Это декартова система координат, и она используется уже больше трех столетий после смерти ученого. Таким образом, координаты X, Y и Z — это три из пяти осей в 5-осевой обработке.

А что же насчет двух других осей?

Представьте себе поближе муху Декарта в полете. Вместо того, чтобы описывать только её положение как точку в трехмерном пространстве, мы можем описать её ориентацию. Представьте себе, что муха крутиться во время движения так же, как крутится самолет во время крена. Данное вращение описывается четвертой осью A: поворотная ось (вращение вокруг оси X)

Продолжая сравнение с самолётом, тангаж (наклон) мухи описывается пятой осью, B: ось вращения вокруг Y.

Проницательные читатели, без сомнения, сделают вывод о существовании шестой оси C, которая вращается вокруг оси Z. Это рыскание (поворот) мухи в нашем примере.

Это рыскание (поворот) мухи в нашем примере.

Если вам сложно представить шесть осей, описанных выше, вот схема:

Оси A, B и C расположены в алфавитном порядке, чтобы соответствовать осям X, Y и Z. Хотя существуют 6-осевые станки с ЧПУ, конфигурации с 5- осью являются более распространенными, поскольку добавление шестой оси обычно дает не очень много дополнительных преимуществ.

Последнее замечание о соглашениях по маркировке осей: в вертикальном обрабатывающем станке оси X и Y находятся в горизонтальной плоскости, а ось Z — в вертикальной плоскости. В горизонтальном обрабатывающем станке оси Z и Y меняются местами. Смотрите схему ниже:

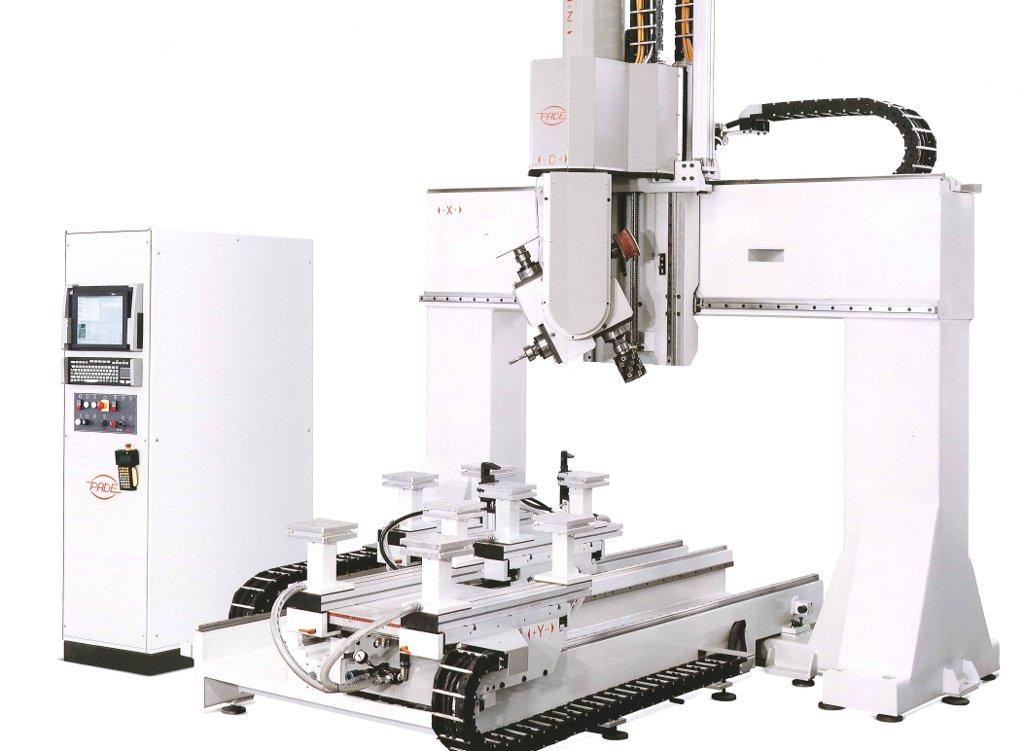

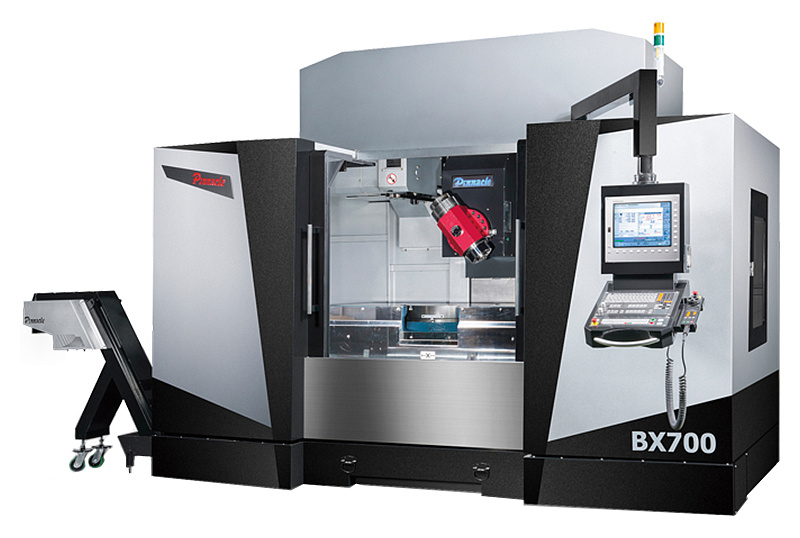

Конфигурации 5 осевых станков

Конфигурация 5-осевого станка определяет, какие две из трех осей вращения он использует.

Например, машина c цапфой с вращающимся столом работает с осью A (вращается вокруг оси X) и с осью C (вращается вокруг оси Z), тогда как машина с инструментом на шарнире работает с осью B (вращается вокруг оси Y) и оси C (вращается вокруг оси Z).

Внутренний вид цапфы 5-осевого вертикального обрабатывающего центра.

Вращение осей в станках с цапфой обеспечивается посредством движения стола, тогда как в станках шарнирного вращения, дополнительные оси обеспечиваются поворотом шпинделя. Оба вида станков имеют свои уникальные преимущества. Например, станки с цапфой вмещают больший объем обрабатываемой детали, поскольку нет необходимости компенсировать пространство, занимаемое вращающимся шпинделем. С другой стороны, машины шарнирного вращения могут обрабатывать более тяжелые детали, поскольку стол всегда расположен горизонтально.

С другой стороны, машины шарнирного вращения могут обрабатывать более тяжелые детали, поскольку стол всегда расположен горизонтально.

Видео о преимуществах станков с шарнирной головой:

Сколько же осей обработки вам нужно ?

Возможно, вы видели ссылки на обрабатывающие центры, предлагающие семь, девять или даже одиннадцать осей. Несмотря на то, что множество дополнительных осей могут показаться сложным, объяснение такой ошеломляющей геометрии на самом деле довольно просто.

«Когда вы имеете дело со станками, которые имеют, скажем, более одного вращающегося шпинделя, у вас уже есть больше осей», — объяснил Майк Финн, менеджер по разработке промышленных приложений в Mazak America.

«Например, у нас есть станки со вторыми шпинделями и нижними револьверными головками. На этих станках будет несколько осей: верхняя револьверная головка будет иметь 4 оси, а нижняя револьверная головка имеет 2 оси, а затем у вас есть противоположные шпиндели, которые также имеют 2 оси. Итого в таких станках может быть до 9 осей», — продолжил Финн.

На этих станках будет несколько осей: верхняя револьверная головка будет иметь 4 оси, а нижняя револьверная головка имеет 2 оси, а затем у вас есть противоположные шпиндели, которые также имеют 2 оси. Итого в таких станках может быть до 9 осей», — продолжил Финн.

«Детали, которые вы делаете, по-прежнему 5-осевые», — добавляет Уэйд Андерсон, специалист по продажам продукции в Okuma America.

«Такой компонент, как аэрокосмический клапан, может быть сделан на нашем вертикальном центре MU-5000, который представляет собой 5-осевую машину. Или мы могли бы выполнить эту деталь на многоосном станке, который имеет вращающуюся ось B и два шпинделя для двух осей C, плюс X, Y и Z. Есть также более низкая револьверная головка, которая дает вам второй X и Z. Все эти модификации дают большее количество осей, но сама деталь имеет всю ту же пяти-осевую геометрию» — пояснил Андерсон.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Так сколько осей вам нужно?

Как часто бывает в производстве, ответ на этот вопрос зависит от вашего конкретного случая. Финн привел следующий пример:

Финн привел следующий пример:

«Лопатка турбины — это поверхность свободной формы и может она быть довольно сложной. Наиболее эффективный способ выполнить обработку лопасти, подобной этой, — использовать 5-осевую обработку инструментом по спирали вокруг аэродинамического профиля лезвия. Конечно, можно использовать и 3х-осевую обработку, если вы выставите лопасть на определенную позицию, а затем используете три линейные оси для обработки поверхности, но обычно это не самый эффективный способ».

Андерсон соглашается: «Геометрия детали скажет вам, нужна ли вам конфигурация с 3, 4 или 5 осями».

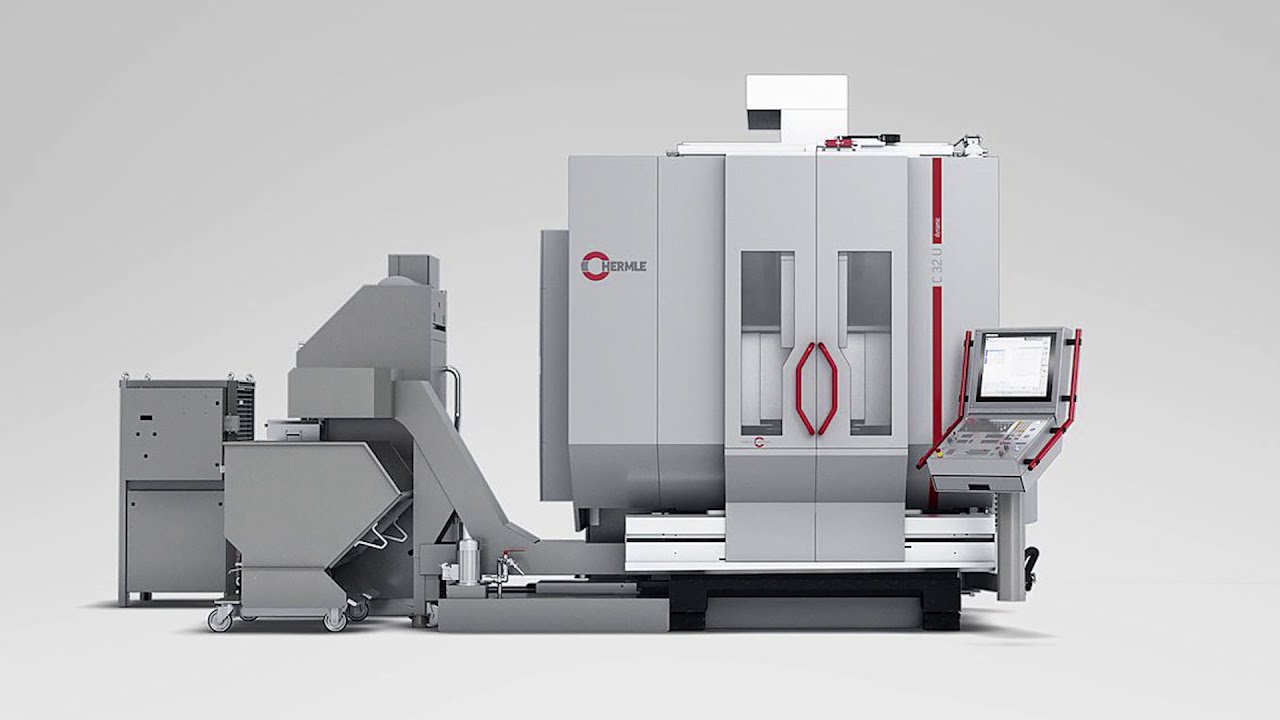

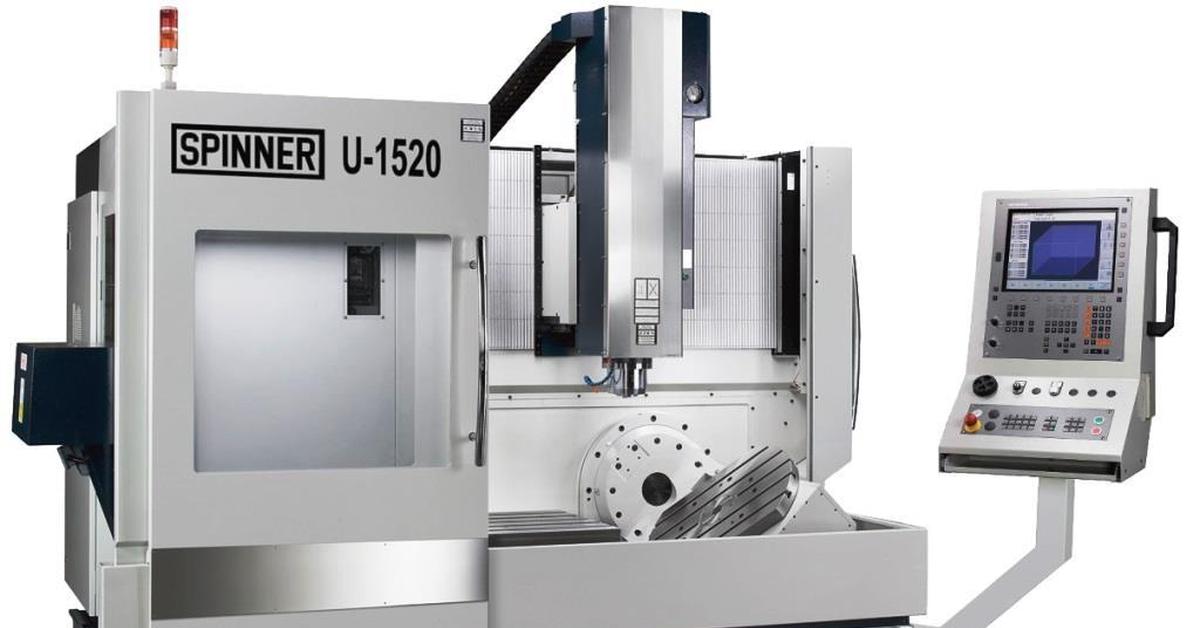

5-осевой вертикальный обрабатывающий центр.

Однако важно помнить, что количество нужных вам осей зависит не только от детали. «Выбор конфигурации в основном диктуется самой деталью, но нужно не забывать и того, что хочет заказчик», — сказал Андерсон.

Заказчик может принести деталь, скажем, титановую аэрокосмическую скобу, и я могу сказать: «Это идеальная деталь для 5-осевого обрабатывающего станка », но они могут планировать в будущем делать детали, которые будут работать лучше на одном из MULTUS U. Эта многофункциональная машина не может быть оптимизирована так же, как 5-осевой обрабатывающий центр, но она может предоставить заказчику возможность выполнять множество видов других работ, что является частью их долгосрочного плана».

«Еще одна вещь, которую следует учитывать, — это размер рабочей зоны», — добавил Финн.

«Какой максимальный размер детали вы можете вставить в станок и при этом выполнять смену инструмента и смену деталей? В этом заключается понимание возможностей машины и того, что она сможет и не сможет сделать».

Зачем использовать 5-осевую обработку?

Попытка выбрать между 3-осевой обработкой и 5-осевой обработкой — это то же самое, что попытаться выбрать между гамбургером из Макдональдса или стейком BBQ на косточке; если цена — ваша единственная забота, тогда, очевидно, вы выбираете первый вариант.

Однако дилемма становится намного более сложной при сравнении 5-осевой и 3 + 2-осевой.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

5 осей против 3 + 2 оси станка

Важно различать 5-осевую обработку и 3 + 2-осевую обработку.

Первая — также называемая непрерывной или одновременной 5-осевой обработкой — включает в себя постоянную регулировку режущего инструмента по всем пяти осям, чтобы наконечник оставался оптимально перпендикулярным к детали.

Полная 5-осевая демонстрационная часть из алюминия. Время цикла: 13 минут.

Вторая – так же называемая 5-сторонней или позиционной 5-осевой обработкой – представляет собой выполнение 3-осевой программы с режущим инструментом, зафиксированным под углом, определяемым двумя осями вращения. Механическая работа, которая включает в себя переориентацию инструмента по осям вращения между вырезами, называется «5-осевой индексацией», хотя она по-прежнему считается 3 + 2.

Механическая работа, которая включает в себя переориентацию инструмента по осям вращения между вырезами, называется «5-осевой индексацией», хотя она по-прежнему считается 3 + 2.

Демонстрационная часть с 3 + 2 осями из алюминия. Время цикла: 7 минут.

Основным преимуществом непрерывной 5-осевой обработки по сравнению с 5-осевой индексацией является скорость, так как последняя требует остановки и запуска между переориентацией инструмента, тогда как 5-осевая не делает этого.

Однако всегда есть возможность получить одинаковые результаты при использовании непрерывной или индексированной 5-осевой оси.

Стоит также отметить, что преимущество в скорости ведет к увеличению движущихся частей, что означает повышенный износ, а также к большей потребности в обнаружении возможности столкновения деталей. Это одна из причин, по которой непрерывная 5-осевая обработка является более сложной с точки зрения программирования.

Это одна из причин, по которой непрерывная 5-осевая обработка является более сложной с точки зрения программирования.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Сравним технологию 5-осевой обработки и 3D-печати

3D-печать или аддитивное производство — актуальная тема в мире производства сейчас, особенно в сравнении с технологиями выборки, такими как 5-осевая обработка.

Хотя иногда предполагается, что эти два метода конкурируют (поскольку фанаты 3D-печати утверждают, что данная технология скоро разрушит всю обрабатывающую промышленность), правильнее будет думать, что аддитивные и субстрактивные технологии производства дополняют друг друга.

Станок INTEGREX i-400AM от Mazak сочетает в себе аддитивное производство и 5-осевую обработку.

«Я не думаю, что аддитивное производство полностью захватит рынок, но я думаю, что теперь появилась возможность для разработки деталей, которые не могли быть созданы в прошлом», — сказал Финн.

«Конечно, есть и останутся детали, требующие обработки выборкой. Например, детали с очень жестким допуском на круглость».

«Можно напечатать почти полностью готовый элемент, но для достижения необходимого допуска этот элемент все же может потребоваться обработать на станке», — добавил Финн.

Означают ли это, что будущее производство будет представлять собой гибрид 3D — принтер / 5-осевой ЧПУ станок?

Андерсон не уверен в этом: «Реальное применение 3D-печати вне лабораторной среды заключается не в том, чтобы использовать машину комбинированного стиля, а, в том, чтобы, например, 3D-принтер с технологией SLS сделал то, что он делает лучше всего, и фрезерный станок сделал то, что делает лучше всего, работая над общим результатом посредством автоматизации».

Причина существования двух отдельных машин, в данном случае, сводится к управлению порошком и стружкой внутри машины.

«Количество порошка, которое вы пропускаете при лазерном спекании, например, на 13кг детали, может составлять 70–140 кг», — сказал Андерсон.

«Если это входит в машину, где все объединено, то не существует проверенного способа заново использовать весь этот порошок».

Другими словами, вопросы, касающиеся взаимосвязи 3D-печати с 5- осевой обработкой, чаще всего касаются сотрудничества технологий, нежели конкуренции. «Я думаю, что аддитивное производство может уменьшить количество черновой обработки, которая необходима», — заключил Финн.

Каталог 3D принтеров

Как получить максимальную эффективность при 5 осевой обработки.

Нередко 5-осевые возможности используются недостаточно.

«Некоторые могут иметь станок, но могут не понимать, что он из себя представляет в полном объеме. Либо у них может не быть программного обеспечения, необходимого для создания программы резки, которая бы использовала все возможности машины», — заметил Финн.

Либо у них может не быть программного обеспечения, необходимого для создания программы резки, которая бы использовала все возможности машины», — заметил Финн.

Андерсон соглашается: «Это душераздирающее зрелище для компании, подобной нашей. Когда мы видим компанию, которая идет ва-банк, получает оборудование, устанавливают его. По разным причинам они приобретают многофункциональный станок с 5 или более осями и используют его как 3-осевой станок. Это происходит постоянно».

Схема горизонтального обрабатывающего центра Okuma MU-10000H.

«Во многом это зависит от персонала», — добавил Андерсон. «Требуется обучение и понимание того, как использовать машину. Иногда трудно думать об обработке детали с верхним, нижним, главным шпинделем и вспомогательным шпинделем, и все в процессе, одновременно.»

«Есть много компаний, разрабатывающих программное обеспечение, которые намного лучше справляются с этим, но освоить его сложно», — заключил Андерсон.

Важность 5-осевого управления и программного обеспечения

Несмотря на то, что наличие оператора с нужным набором навыков является основным фактором, позволяющим максимизировать возможности 5-осевого станка, управление и программное обеспечение станка также важны.

«Когда вы выполняете высокоскоростную 5-осевую обработку, сервоприводы на станке и время отклика очень важны, чтобы избежать короткого замыкания или перерегулирования при обработке», — сказал Финн. «Контроллер в станке должен уметь обрабатывать данные достаточно быстро, чтобы траектория движения была четкой, плавной, равномерной. Нужно избегать резких движений, которые могут вызвать повреждения заготовки».

Mazak’s MAZATROL SmoothX с ЧПУ.

«Аналогично, программное обеспечение, которое создает 5-осевые программы, должно быть способно создавать хороший плавный код, чтобы станок мог двигаться плавно», — заключил Финн.

Выбор правильного пакета CAD / CAM необходим для получения максимальной отдачи от вашего станка.

«Если вы, например, занимаетесь аэрокосмическими деталями, вы должны работать с программными пакетами высокого класса», — сказал Андерсон.

«Если вы просто делаете небольшие алюминиевые формы компонентов для литья под давлением в автомобильной компании, или все, что вы делаете, это сверлите пару отверстий в корпусе двигателя, это совсем другая история».

«Если, же вы режете детали, которые требуют системы CAM для создания программ резки, вы должны инвестировать в систему CAM, которая дополняет возможности станка», — добавил Финн.

Предотвращение аварий в 5-осевой обработке.

Когда дело доходит до создания 5-осевых траекторий, обычно существует дилемма между работой на более высоких скоростях и подачами и минимизацией риска столкновений. К счастью, сегодня на рынке есть ряд программных инструментов, которые могут помочь решить ее.

К счастью, сегодня на рынке есть ряд программных инструментов, которые могут помочь решить ее.

«С нашим программным обеспечением по предотвращению столкновений вы можете загрузить трехмерную модель детали и инструментов, и программа просчитает на каждое движение инструмента вероятность столкновения с чем-либо», — сказал Андерсон.

«При условии, что ваше устройство смоделировано правильно, система уловит столкновение до того, как оно произойдет».

Система предотвращения столкновений Okuma работает в режиме реального времени.

«Существует программное обеспечение, которое будет выполнять моделирование работы станка», — прокомментировал Финн.

«Так что это важно, особенно когда дело касается дорогих запасных частей. Вам не нужно столкновение, которое может привести к тому, что вы сломаете деталь, либо кто-то получит травму или повредит станок».

«Vericut предлагает программное обеспечение для виртуального 3D-мониторинга, которое будет делать то же самое, только на автономном компьютере», — добавил Андерсон. «Таким образом, вместо того, чтобы работать в режиме реального времени на элементах управления станка, вы запускаете свою программу обработки деталей через Vericut, и она проверит все траектории и убедится, что станок будет делать то, что, как вы думаете, он должен сделать».

Проверка инструмента на 5-осевом станке.

Высокая производительность является преимуществом 5-осевой обработки, но она также увеличивает риск ошибок, таких как использование сломанного или неправильного инструмента. Одним из способов минимизации этих ошибок является выбор системы проверки инструмента, например лазер BLUM, на DMG MORI DMU 50C:

5-осевая обработка: Соответствует ли принципу «сделать за 1 раз» ?

Понятие «сделано за раз» — конечная цель в производстве: вы загружаете кусок материала в станок, запускаете программу и снимаете полностью готовую деталь.

Как и возможность минимизировать время подготовки, задача принципа «сделано за раз» — имеет смысл, даже если в конкретном случае она практически не достижима.

При этом 5-осевая обработка приближает нас к цели «сделано за раз» больше, чем любой другой процесс; даже детали после 3D-печати требуют пост-обработки. В этом контексте основным ограничением 5-осевой обработки являются зажимные приспособления.

«Большая часть движений 5-осевой работы лежит вокруг зажимного механизма», — сказал Андерсон. «У меня может быть лучшая машина в мире, но если мое зажимное приспособление паршивое, я никогда не получу того, что задумывал».

По словам Финна, ключ к преодолению данного слабого места лежит в использовании станков с более чем пятью осями:

«Например, станок INTEGREX может быть оснащен противоположными поворотными шпинделями и нижней режущей револьверной головкой. Таким образом, детали можно разрезать на одном шпинделе, а затем перенести на противоположный шпиндель для обработки оставшейся части детали. Так что, по сути, вы можете загрузить кусок сырой заготовки, и в конце снять готовую деталь».

Таким образом, детали можно разрезать на одном шпинделе, а затем перенести на противоположный шпиндель для обработки оставшейся части детали. Так что, по сути, вы можете загрузить кусок сырой заготовки, и в конце снять готовую деталь».

Техника обработки при 5-осевом фрезеровании

5-осевая обработка обеспечивает значительные преимущества, включая сокращение времени выполнения заказа, повышение эффективности и увеличение срока службы инструмента. Однако важно понимать, что для достижения этих преимуществ требуется нечто большее, чем просто покупка новейшего 5-осевого обрабатывающего центра.

Овладение искусством 5- осей требует учета множества факторов. На эту тему Андерсон сказал так:

«Когда вы смотрите на проблемы, с которыми сталкиваются клиенты, очень редко это касается обработки детали. Как правило, проблема, которая их тормозит, заключается не в создании идеи, а в чем-то другом. Это наличие, обучение и тренировка персонала, правильный подход операторов к машине или понимание до начала работы, что у них будет достаточно инструментов в запасе, чтобы закончить деталь, которую начали. Сторонние составляющие бизнеса тормозят больше, чем фактическое создание».

Это наличие, обучение и тренировка персонала, правильный подход операторов к машине или понимание до начала работы, что у них будет достаточно инструментов в запасе, чтобы закончить деталь, которую начали. Сторонние составляющие бизнеса тормозят больше, чем фактическое создание».

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Заказать 5-ти координатный фрезерный ЧПУ станок, 3D-принтер, или расходные материалы, задать свои вопросы и узнать статус Вашего заказа, вы можете

- По электронной почте: [email protected]

- По телефону: 8(800)775-86-69

- Или на нашем сайте: http://3dtool.ru

Не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

INSTAGRAM

ВКонтакте

Facebook

5-осевой

Что такое 5-осевая обработка?

5-осевая обработка предоставляет бесконечные возможности для эффективной обработки деталей размеров и форм. Термин «5-осевой» относится к числу направлений, в которых может двигаться режущий инструмент. На 5-осевом обрабатывающем центре режущий инструмент перемещается по линейным осям X, Y и Z, а также вращается по осям A и B, чтобы приближаться к заготовке с любого направления. Другими словами, вы можете обрабатывать пять сторон детали за один установ.

Термин «5-осевой» относится к числу направлений, в которых может двигаться режущий инструмент. На 5-осевом обрабатывающем центре режущий инструмент перемещается по линейным осям X, Y и Z, а также вращается по осям A и B, чтобы приближаться к заготовке с любого направления. Другими словами, вы можете обрабатывать пять сторон детали за один установ.

РУКОВОДСТВО ПО ВЫБОРУ 5-ОСЕВОГО И МНОГОЗАДАЧНОГО СТАНКА

При одновременной 5-осевой обработке три линейные оси станка (X, Y и Z) и две оси вращения (A и B) включаются одновременно для выполнения сложной обработки деталей. При 3 + 2 станок выполняет программу 3-осевого фрезерования с блокировкой режущего инструмента в наклонном положении с использованием двух осей вращения. Этот процесс, также известный как 5-осевая позиционная обработка, опирается на четвертую и пятую оси для ориентации режущего инструмента в фиксированном положении, а не для непрерывного манипулирования им в процессе обработки.

Наша одновременная 5-осевая технология расширяет границы типов геометрии деталей, которые вы можете обрабатывать. Предоставляя вам возможность производить очень сложные компоненты за одну установку, наши 5-осевые станки дают волю воображению ваших инженеров и переопределяют ваши общие возможности.

Предоставляя вам возможность производить очень сложные компоненты за одну установку, наши 5-осевые станки дают волю воображению ваших инженеров и переопределяют ваши общие возможности.

- Обработка сложных форм за один установ для повышения производительности

- Экономьте время и деньги за счет меньшей подготовки крепежа

- Повышение производительности и денежного потока при одновременном сокращении времени выполнения заказов

- Более высокая точность детали, поскольку заготовка не перемещается между несколькими рабочими станциями

- Возможность использования более коротких режущих инструментов для повышения скорости резания и снижения вибрации инструмента

- Добейтесь превосходной чистоты поверхности и общего качества деталей

Мы предлагаем самый передовой и полный в отрасли выбор 5-осевых конфигураций станков, чтобы обеспечить вам наилучшую стоимость владения, а также бесконечные возможности обработки деталей.

Имея так много вариантов 5-осевой обработки, важно инвестировать только в технологии и возможности, применимые к вашим конкретным приложениям. Чтобы помочь вам определить наиболее подходящее и экономичное решение для ваших капиталовложений, мы разработали руководство по выбору 5-осевого решения, которое проведет вас через процесс принятия решения в три простых шага.

Скачать руководство по выбору

5-осевые фотографии

Свяжитесь с местным представителем Mazak или посетите один из наших технологических центров , чтобы определить, какой обрабатывающий центр Mazak лучше всего соответствует вашим потребностям в обработке деталей.

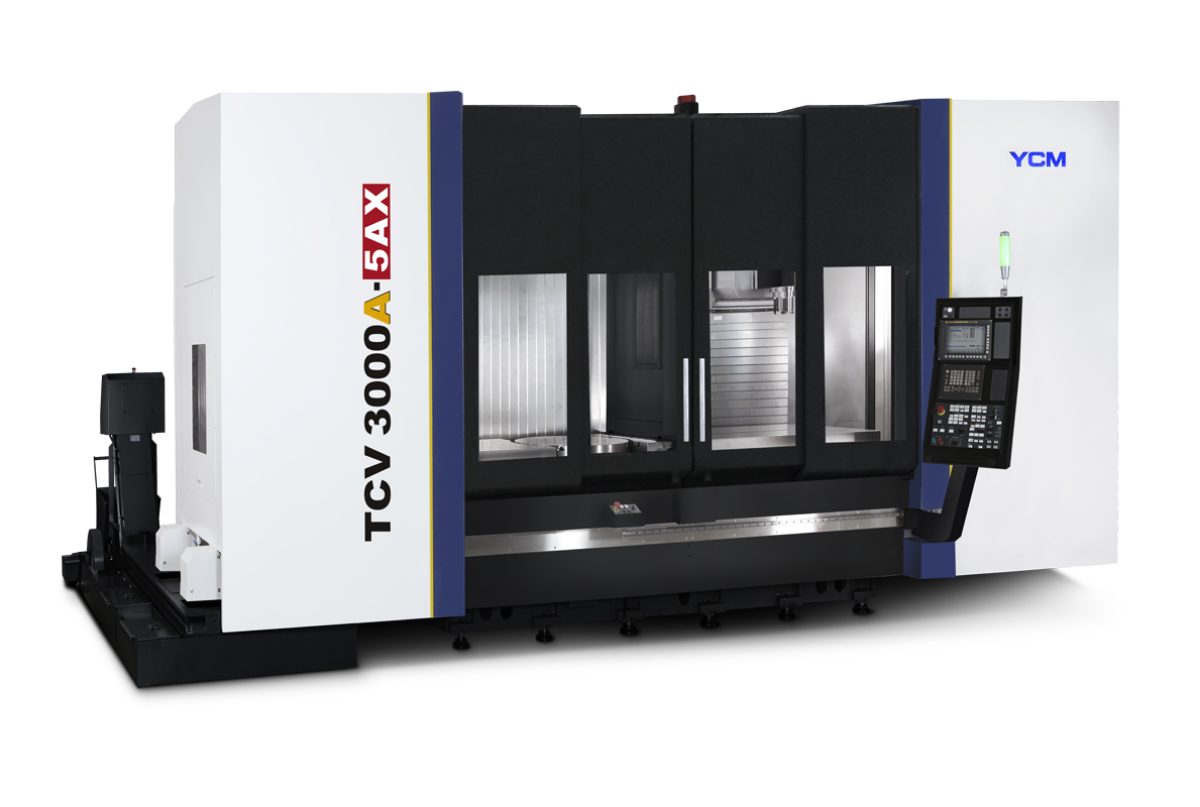

5-осевые горизонтальные обрабатывающие центры | Makino

5-осевые горизонтальные обрабатывающие центры | Макино

Перейти к основному содержанию

Горизонтальная обработка

Вертикальная обработка

ЭДМ

Шлифование

Центры обработки графита

Горизонтальная обработка, 4 оси

Горизонтальная обработка 5-осевой

Вертикальная обработка по 3 осям

Вертикальная обработка, 5 осей

Электроэрозионное сверление отверстий

Грузило EDM

Проволочный электроэрозионный станок

Повышение скорости и гибкости. Горизонтальные 5-осевые обрабатывающие центры Makino обеспечивают глобальное конкурентное преимущество. Наша точность и автоматизация обеспечивают более высокую производительность при самых низких затратах на деталь. Фрезерный станок с ЧПУ 5-осевой

Горизонтальные 5-осевые обрабатывающие центры Makino обеспечивают глобальное конкурентное преимущество. Наша точность и автоматизация обеспечивают более высокую производительность при самых низких затратах на деталь. Фрезерный станок с ЧПУ 5-осевой

Там, где встречаются сложность и жесткость

Независимо от того, режете ли вы алюминий, сталь или титан или изготавливаете сложные детали с большим съемом металла, 5-осевой горизонтальный обрабатывающий центр Makino может стать вашим лучшим решением. В зависимости от геометрии ваших деталей использование процессов пятиосевой обработки, вероятно, может сократить как время настройки, так и время выполнения заказа, расширив ваши возможности для захвата будущей работы. А благодаря более эффективной обработке стружки и, вероятно, более высокой жесткости, чем вертикальные станки, переход на горизонтальную обработку с ЧПУ может изменить ваше производство.

Makino выводит 5-осевую горизонтальную обработку на новый уровень с нашим новым станком a500Z. Мы предлагаем:

Мы предлагаем:

- Высокая жесткость, обусловленная уникальной конструкцией станка a500Z с двойным наклоном и трехточечным нивелированием, Makino разработала высокопроизводительные многоосевые фрезерные станки с ЧПУ, обеспечивающие максимальный съем металла и минимизирующие затраты на скоропортящиеся инструменты.

- Высокая точность благодаря встроенному активному контролю температуры, включая охлаждение сердечника шарико-винтовой передачи, охлаждение осей вращения с прямым приводом и охлаждение кожуха шпинделя.

- Готовность к автоматизации с функциями, упрощающими интеграцию в системы прямой роботизированной загрузки или систему обработки поддонов MMC2 от Makino. При интеграции в автоматизированную систему вы можете рассчитывать на коэффициент использования шпинделя до 95% и полностью автоматическую работу в ночное время и в выходные дни.

Выберите свой горизонтальный обрабатывающий центр

Makino 1-Series

Все горизонтальные обрабатывающие центры Makino серии 1 могут быть сконфигурированы для полноценной 5-осевой горизонтальной обработки, что идеально подходит для высокопроизводительного производства автомобильных или аэрокосмических компонентов. Низкие эксплуатационные расходы, простота установки и очень жесткая платформа с трехточечным выравниванием, в которой используются проверенные системы поддержки, такие как шпиндели, устройство смены инструмента и устройство смены поддонов, все в стандартной комплектации.

Низкие эксплуатационные расходы, простота установки и очень жесткая платформа с трехточечным выравниванием, в которой используются проверенные системы поддержки, такие как шпиндели, устройство смены инструмента и устройство смены поддонов, все в стандартной комплектации.

Серия Makino MAG

5-осевые горизонтальные обрабатывающие центры Makino серии MAG — идеальный выбор для обработки средних и крупных алюминиевых компонентов планера. Непревзойденная скорость съема алюминиевого металла и превосходные возможности удаления стружки подняли планку производительности и эффективности.

Макино серии T

Станки Makino серии T с технологиями обработки титана TI ADVANTIGE™ обеспечивают в четыре раза более высокую производительность и до девятикратный срок службы инструмента по сравнению с традиционным фрезерованием титана. Охлаждение большого объема под высоким давлением отводит тепло от титана, поддерживая целостность режущего инструмента. Серия отличается уникальным сочетанием большого диапазона движения осей и технологий активного демпфирования.

Макино серии G

Сократите время производственного процесса, не добавляющее ценности, за счет объединения операций шлифования, фрезерования и сверления на одном станке. Горизонтальные обрабатывающие центры Makino серии G способны выполнять все эти операции с труднообрабатываемыми сплавами на основе никеля. Запатентованный процесс шлифования VIPER подает охлаждающую жидкость через поры стекловидного шлифовального круга для контроля температуры.

Серия MCD Макино

Благодаря уравновешенной коробчатой конструкции станки Makino серии MCD предназначены для крупногабаритной обработки твердых металлов, таких как нержавеющая сталь и титан, для аэрокосмической промышленности и других сложных применений. Эти 5-осевые горизонтальные обрабатывающие центры в виде цапф поддерживаются рядом вариантов шпинделей, а уникальные поворотные оси с двойным приводом позволяют выполнять обработку с высоким усилием при движении вращающегося станка.

узнать больше

1-я серия

a500Z

Благодаря уникальной конструкции с двойным наклоном для повышения жесткости, a500Z максимально увеличивает скорость съема металла и увеличивает срок службы инструмента. Z-образный тип подходит для деталей сложной геометрической формы. Долговечные, высокопроизводительные шпиндели повышают производительность, а контроль температуры активных компонентов станка улучшает…

Z-образный тип подходит для деталей сложной геометрической формы. Долговечные, высокопроизводительные шпиндели повышают производительность, а контроль температуры активных компонентов станка улучшает…

Метрика

Английский

поддон:

500 мм

19,7 «

x:

730 мм

28,7″

Y:

750 мм

29,5 «

Z:

500 ММ -7002

500 ММ -7002

500 ММ. 19,7 » — 27,6″

Rapid Traverse:

60 000 мм/мин

2 362 IPM

Максимальный заготовка:

Ø 630 мм x 500 мм.0010

a800Z

Компания Makino рада объявить о новейшем пополнении в семействе высокопроизводительных горизонтальных обрабатывающих центров — пятиосевом a800Z.

Метрическая система

Английский

Поддон:

630 мм

24,8 дюйма

X:

1280 мм

50,4 дюйма

Y:

1,200 мм

47,2 «

Z:

1120 мм — 1 325 мм

44,1″ — 52,2 «

Rapid Travers:

60000 мм/мин

2,36262.

Ø 1000 мм x высота 800 мм

Ø 39,4” x 31,5” высота

a51nx-5XU

Что отличает a51nx-5XU от других небольших 5-осевых станков, так это интегрированная автоматизация обработки деталей со встроенной системой хранения деталей/приспособлений в сочетании с горизонтальной ориентацией шпинделя для легкого удаления стружки.

Метрическая система

English

Pallet:

BBT50 Tool holder

BBT50 Tool holder

X:

580 mm

22.8″

Y:

640 mm

25.2″

Z:

500 mm

19.7 »

Ускоренный ход:

60 000 мм/мин

2 362 дюймов в минуту

a61nx-5E

Пятиосевой горизонтальный обрабатывающий центр a61nx-5E создан специально для высокоэффективной обработки алюминия малых и средних размеров, сложных пятиосевых компонентов и монолитных аэрокосмических деталей.

Метрическая система

Английский

Поддон:

400 мм

15,75″

X:

730 мм

28,7″

Y:

3

9 мм0002 28,7 «

Z:

680 мм

26,8″

Rapid Traverse:

48 000 мм/мин (x & y), 43 000 мм/мин (z)

1 890 IPM (x & y), 1693 IPM (Z) (Z) IPM (Z) (Z) (Z) (Z) (Z).

Максимальная заготовка:

700 мм ø x 400 мм (с ограничениями)

27,6″ ø x 15,75″ (с ограничениями)

Серия MAG

MAG1

MAG1 идеально подходит для высокопроизводительной обработки алюминиевых монолитных деталей аэрокосмической отрасли толщиной менее 1,5 м. MAG1 можно интегрировать в систему Makino MMC-2, что позволяет работать без присмотра круглосуточно и без выходных.

Метрическая система

Английский

Поддон:

800 x 1000 мм

31,5 «x 39,4»

x:

1 520 мм

59,8 «

Y:

1,100 мм

43,3″

503503503503503503503503503503503503503503503503503503503503503503503503503503503503503503503503503503щель

53,1 дюйма

Ускоренный ход:

50 000 мм/мин

1 968 дюймов/мин

Максимальный размер заготовки:

ø1 500 x 1 500 мм

ø59″ x 59″

MAG3

Обладая большим ходом и размером поддона по сравнению с MAG1, MAG3 оснащен шпинделем 33 000 об/мин / 130 кВт с высокой скоростью перемещения станка, что позволяет максимально увеличить возможности съема металла. MAG3 может быть интегрирован с автоматической системой перемещения и хранения поддонов для продолжительных периодов работы без присмотра.

MAG3 может быть интегрирован с автоматической системой перемещения и хранения поддонов для продолжительных периодов работы без присмотра.

Метрическая система

Английский

Pallet:

3,000 x 1,500 mm

118.1″ x 59.1″

X:

3,000 mm

118.1″

Y:

1,500 mm

59″

Z:

1,000 mm

29.5″

Rapid Traverse:

X: 62,700 mm/min Y&Z 58,000 mm/min

X: 2,468 ipm Y&Z 2,283 ipm

Maximum Workpiece:

3,000 x 1,500 x 750 mm

118.1″ x 59″ х 29,5″

MAG3.EX

Обладая большей осью X и поддоном, чем у MAG3, 5-осевой станок MAG3.EX специально разработан для высокопроизводительной обработки сложных алюминиевых монолитных деталей для производства аэрокосмических деталей. MAG3.EX может быть интегрирован с автоматической системой перемещения и хранения поддонов в течение длительного…

MAG3.EX может быть интегрирован с автоматической системой перемещения и хранения поддонов в течение длительного…

Метрическая система

Английский

Поддон:

3 500 x 1 500 мм

137″ x 78.7″

X:

4,000 mm

157.5″

Y:

1,500 mm

59.1″

Z:

1,000 mm

39.4″

Rapid Traverse:

X: 62 700 мм/мин Y & z 58 000 мм/мин

x: 2 468 IPM Y & Z 2 283 IPM

Максимальный заготовка:

4000 x 1500 x 750 мм

157,4 «x 59» x 29,5 «

MAG3.W

5-осевой горизонтальный обрабатывающий центр MAG3.W с большей, чем у MAG3.EX, осью Y еще больше расширяет рабочий диапазон для обработки сложных алюминиевых монолитных деталей. MAG3.W может быть интегрирован с автоматической системой перемещения и хранения поддонов для продолжительных периодов работы без присмотра.

Метрическая система

Английский

Поддон:

3 500 x 1 500 мм

137,8 «x 59,1»

x:

4000 мм

157,5 «

Y:

1,800 мм

70,9″

Z:

1000 MM

39,4 «

9000. мм/мин

1000 дюймов/мин

Максимальная заготовка:

4000 x 1800 x 500 мм

157,5″ x 70,9″ x 19,7″

MAG A6

MAG A6 Создан для аэрокосмической обработки

Благодаря большему ходу и размеру поддона по сравнению с более мелкими членами семейства MAG, MAG A6 оснащен шпинделем 33 000 об/мин / 130 кВт с высокой скоростью перемещения машины, чтобы максимизировать возможности съема металла. MAG A6 может быть интегрирован с автоматической системой перемещения поддонов…

MAG A6 может быть интегрирован с автоматической системой перемещения поддонов…

Метрическая система

English

Pallet:

6,000 x 2,000 mm

236.0″ x 78.7″

X:

6,200 mm

244.1″

Y:

2,200 mm

86.6″

Z:

650 mm

25,6″

Ускоренный ход:

65 000 мм/мин (X, Y и Z)

5 560 дюймов в минуту (X, Y и Z)

Максимальное количество обрабатываемых деталей:

6000 мм X 2200 мм x 500 мм (с ограничениями)

236″ X 86,6″ x 19,7″ (с ограничениями)

MAG A6.H

MAG A6.H Создан для аэрокосмической обработки

Благодаря большему ходу и размеру поддона по сравнению с более мелкими членами семейства MAG, MAG A6.H оснащен шпинделем 33 000 об/мин / 130 кВт с высокой скоростью перемещения машины, чтобы максимизировать возможности съема металла. MAG A6.H может быть интегрирован с автоматической системой перемещения поддонов…

MAG A6.H может быть интегрирован с автоматической системой перемещения поддонов…

Метрическая система

English

Pallet:

6,000 x 2,300 mm

236.0″ x 90.6″

X:

6,200 mm

244.1″

Y:

2,500 mm

98.4″

Z:

650 mm

25,6″

Ускоренный ход:

65 000 мм/мин (X, Y и Z)

5 560 дюймов в минуту (X, Y и Z)

Максимальное количество обрабатываемых деталей:

6000 мм X 2500 мм x 500 мм (с ограничениями)

236″ X 98,4″ x 19,7″ (с ограничениями)

MAG A8

MAG A8 Создан для аэрокосмической обработки

Благодаря большему ходу и размеру поддона по сравнению с более мелкими членами семейства MAG, MAG A8 оснащен шпинделем 33 000 об/мин / 130 кВт с высокой скоростью перемещения, что позволяет максимально увеличить возможности съема металла. MAG A8 может быть интегрирован с автоматической системой перемещения поддонов…

MAG A8 может быть интегрирован с автоматической системой перемещения поддонов…

Метрическая система

English

Pallet:

8,000 x 2,000 mm

315.0″ x 78.7″

X:

8,200 mm

322.8″

Y:

2,200 mm

86.6″

Z:

650 mm

25,6″

Ускоренный ход:

65 000 мм/мин (X, Y и Z)

5 560 дюймов в минуту (X, Y и Z)

Максимальное количество обрабатываемых деталей:

8000 мм X 2200 мм x 500 мм (с ограничениями)

315″ X 86,6″ x 19,7″ (с ограничениями)

MAG A8.H

MAG A8.H Создан для аэрокосмической обработки

Благодаря большему ходу и размеру поддона по сравнению с меньшими членами семейства MAG, MAG A8.H объединяет шпиндель 33 000 об/мин / 130 кВт с высокой скоростью движения машины, чтобы максимизировать возможности съема металла. MAG A8.H может быть интегрирован с автоматической системой перемещения поддонов…

MAG A8.H может быть интегрирован с автоматической системой перемещения поддонов…

Метрическая система

English

Pallet:

8,000 x 2,300 mm

315.0″ x 90.6″

X:

8,200 mm

322.8″

Y:

2,500 mm

98.4″

Z:

650 mm

25,6″

Ускоренный ход:

65 000 мм/мин (X, Y и Z)

5 560 дюймов в минуту (X, Y и Z)

Максимальное количество обрабатываемых деталей:

8000 мм X 2500 мм x 500 мм (с ограничениями)

315″ X 98,4″ x 19,7″ (с ограничениями)

MAG A12-MAG A20.H

MAG A12 — MAG 20.H Создан для аэрокосмической обработки

MAG A12 — MAG 20.H с большим ходом и размером поддона по сравнению с меньшими членами семейства MAG оснащен шпинделем 33 000 об/мин / 130 кВт с высокой скоростью перемещения, что позволяет максимально увеличить возможности съема металла. MAG A12 — MAG 20.H можно интегрировать…

MAG A12 — MAG 20.H можно интегрировать…

Метрическая система

Английский

Поддон:

До 20 000 x 2300 мм

до 787,4 «x 90,6»

x:

До 20 200 мм

до 795,3 «

Y:

до 2 500 ММ

. До 98,4″

Z:

До 650 мм

До 25,6″

Ускоренный ход:

65000 мм/мин (X,Y и Z)

2,560 ZPM (X9, YPM)0003

Максимальная заготовка:

До 20 000 мм X 2 300 мм x 500 мм (с ограничениями)

До 787,4″ X 90,6″ x 19,7″ (с ограничениями)

Серия MCD

MCD1516-5XA

Станок MCD1516-5XA в стандартной комплектации поставляется со шпинделем со скоростью вращения 6000 об/мин для облегчения тяжелой обработки крупных заготовок диаметром до 2 метров и весом до 2,3 тонны.

Метрика

Английский

Поддон:

1000 мм

39,4 «

x:

1500 мм

59,1″

Y:

1600 мм

63.0 «

Z:

13003

»

Z:

1300 MM

9000 31000 31000 31000 39000 31000 31000 31000 31000 29000 29000 29000.03.0.

Ускоренный ход:

16000 мм/мин

630 дюймов/мин

Максимальная заготовка:

ø2000 x 1350 мм

ø78,7″ x 53,1″

3

3

MCD2016-5XA

Горизонтальный обрабатывающий центр MCD2016-5XA с большей осью x, чем у MCD1516-5XA для больших заготовок, специально разработан для 5-осевой пресс-формы Горизонтальный обрабатывающий центр -5XA специально разработан для 5-осевой обработки пресс-форм….

Метрическая система

Английский

Поддон:

1000 мм

39,4 «

X:

2000 мм

78,7″

Y:

1600 мм

63,0 «

Z:

1300 мм

51. 2″

2″

51.2 » мин.

630 дюймов/мин

Максимальная заготовка:

ø2000 x 1520 мм R

Ø78,7″ x 60″ R

MCD2016-5XB

Создан для крупногабаритной 5-осевой обработки деталей

Горизонтальный обрабатывающий центр MCD2016-5XB специально разработан для 5-осевой обработки деталей, обеспечивая многостороннее позиционирование крупных заготовок и одновременное 5-осевое управление для высокоскоростной и высокоточной обработки. Он поставляется с несколькими вариантами шпинделя…

Метрическая система

Английский

Поддон:

1800 x 1000 мм

70,9 «x 39,4»

x:

2000 мм

78,7 «

Y:

1600 мм

63,0″

63,0 «

16002 мм

63. 0″

0″

51,2 дюйма

Ускоренный ход:

16 000 мм/мин

630 IPM

Максимальное количество обрабатываемых деталей:

1100 мм x 2000 мм x 640 мм (с ограничениями)

43,3″ x 78,7″ x 25,2″ (с ограничениями)

MCD2516-5XB

Обладая самой большой осью X в серии, MCD2516-5XB обеспечивает многостороннюю индексацию крупных заготовок и одновременное управление по 5 осям для высокой скорости и высокой точности. Термический стабилизатор и термокамера Makino обеспечивают более высокую точность и более продолжительное время непрерывной высококачественной обработки.

Метрика

Английский

поддон:

1800 x 1000 мм

70,8 «x 39,4»

x:

2500 мм

98,4 «

Y:

1600 мм

63,0″

63,0 «

16002 мм

98,0″

.

51,2 «

Rapid Traverse:

16 000 мм/мин

630 дюймов/мин

Максимальный заготовка:

2700 x 1600 мм R

106.3″ x 63 «R

900 мм

106.3″0098 Серия N

N2-5XA / Версия B

5-осевой горизонтальный обрабатывающий центр N2-5XA специально разработан для высокопроизводительной обработки компактных заготовок, что делает его идеальным для обработки различных типов заготовок медицинского рынка.

Метрическая система

Английский

Поддон:

200 мм Ø

7,87 «Ø

x:

300 мм

11,8″

y:

300 мм

11,8 «

Z:

230 ММ

9000.1000

9000. 1000″

1000″

Z:

230 MM

9000 2 9000 «

:

42 000 мм/мин (X&Y), 56 000 мм/мин (Z)

1 653 дюймов/мин (X&Y), 2 205 дюймов/мин (Z)

Максимальная заготовка:

300 мм ø 00 x SR270 мм (с ограничениями) 11,8″ ø x SR10,6″ (с ограничениями)

Конус шпинделя:

HSK – A40

HSK – A40

Серия T

Makino T1

5-осевой горизонтальный обрабатывающий центр T1 предлагает производительность и возможности для обработки любой формы и любого материала. Шпиндель мощностью 107 кВт со скоростью вращения 12 000 об/мин хорошо работает с широким спектром материалов, от титана до твердых сталей и алюминия.

Метрическая система

Английский

Pallet:

1,000 mm

39.37″

X:

1,500 mm

59. 1″

1″

Y:

1,300 mm

51.2″

Z:

2,000 mm

78.7″

Ускоренный ход:

25 000 мм/мин

984,3 дюйма/мин

Максимальная заготовка:

ø1 500 мм x 1 500 мм

ø59″ x 59″

T2

Горизонтальный обрабатывающий центр T2 значительно повышает эффективность фрезерования титана, сочетая в себе стандартный интерфейс HSK-A125, шпиндель 1500 Нм с системами активного демпфирования и термостабилизации для достижения высокой производительности съема металла при исключительной стойкости инструмента и стабильности процесса. 5-осевая конфигурация…

Метрическая система

Английский

Поддон:

1000 мм x 1250 мм

39.4″ x 49.2″

X:

2,000 mm

78.7″

Y:

2,000 mm

78. 7″

7″

Z:

1,800 mm

70.8″

Rapid Traverse:

20 000 мм/мин

787 дюймов/мин

Максимальное количество обрабатываемой детали:

ø1 900 x 2 000 мм

ø74,8″ x 78,7″

T4

5-осевой горизонтальный обрабатывающий центр с большим ходом T4 сочетает в себе стандартный интерфейс HSK-A125, шпиндель 1500 Н·м с системами активного демпфирования и термостабилизации для достижения высокой производительности съема металла при исключительной стойкости инструмента и стабильности процесса.

Метрическая система

Английский

Поддон:

4000 x 1500 мм

157,5 «x 59,1»

x:

4,200 мм

165,3 «

Y:

2000 мм

98,8

9000 2

9000 2

9000 2 9000 2

9000 2 9000 2 9000 2

9000 2

.

39,4″

Ускоренный ход:

16 000 мм/мин

630 дюймов/мин

Максимальное количество обрабатываемых деталей:

4 000 x 1 500 x 700 мм

157,4 х 59,0 х 27,4 дюйма

Рекомендуемый контент

Makino.Артикул

Производство с защитой от пандемии

Влияние COVID было широко распространено и ощущалось во всех аспектах производства. Многим компаниям пришлось значительно сократить персонал либо из-за карантина, либо из-за снижения рабочего потока. Сосредоточившись на безопасности персонала, ограничив количество сотрудников в офисе и в цехе, многие…

Новости

Makino представляет U6 H.E.A.T. Extreme Wire EDM с использованием первой в своем роде технологии проволоки с покрытием диаметром 0,016 дюйма

Новый станок удваивает скорость черновой обработки без увеличения производственных затрат

Чтобы быть конкурентоспособными на рынке, производители должны постоянно выявлять возможности для повышения эффективности и увеличения производительности, сохраняя при этом высочайший уровень качества.

Всего комментариев: 0