Рейсмус 800 мм: Рейсмусовый станок Aligator A 800 Houfek (Чехия) купить в Москве, Санкт-Петербурге, Казани и других городах России

Содержание

Рейсмус 800 мм Б/У — Биржа оборудования ProСтанки

- Доска объявлений

- Деревообрабатывающее оборудование

- Столярное оборудование

- Рейсмусовые станки

Объявление не актуально!

Станок, в рабочем состоянии!

Ширина 800 мм, ОТЛИЧНАЯ ЦЕНА!

Создано 30.12.2015 Изменено 19.01.2016

Деревообрабатывающие станки б у

Рейсмус

Станки по дереву

Оборудование для деревообработки

Станки для мастерской

Дробилка для трактора

Похожие объявления

Линия экструзии ПВХ профлией до 800 мм

Состояние: Б/У Год выпуска: 2006 Производитель: KraussMaffei Technoplast (Австрия)

Смоленск (Россия)

3 600 000

Интересные статьи партнеров

Скульптуры из металлолома от мастера по металлу Джема Озкана

Пусконаладка гидравлических гильотинных ножниц KSM 6-2500 в Санкт-Петербурге

Пусконаладка оптоволоконного лазера для резки труб LF60M/1500 Raycus в Белгороде

BMW инвестирует в компанию, создающую 3D-принтер на основе технологии Массачусетского технологического института

Вы удивитесь когда узнаете чем написана эта картина!

Как сделать модель зубчатой передачи из фанеры на лазерном станке? [Чертежи прилагаются]

Пусконаладка оптоволоконного лазерного станка по металлу XTC-1530H/1500 Raycus в Набережных Челнах

Отзыв клиента из Миасса о фрезерном станке с ЧПУ TS 1325L

Поставка универсального промышленного шредера для пластика, резины, дерева, бумаги и стекла ШДП-2000 в Краснодарский край

Вы недавно смотрели

Продам Ремонт, сервис компьютеров, ноутбуков, серверов, плат, мониторов, принтеров Б/У

Тверь (Россия)

Все просмотренные объявления →

СР-8 Станок рейсмусовый (рейсмус).

Паспорт, схемы, описание, характеристики

Паспорт, схемы, описание, характеристики

Сведения о производителе рейсмусового станка

СР-8

Производителем рейсмусового деревообрабатывающего станка СР-8 является Ставропольский Станкостроительный завод Красный Металлист, — который с 1932 года специализировался на производстве деревообрабатывающих станков. Завод был основан в 1902 году и расположен в городе Ставрополь.

Станки, выпускаемые Ставропольским станкостроительным заводом Красный Металлист

- СР-6-6 Станок рейсмусовый односторонний

- СР-6-9 Станок рейсмусовый односторонний

- СР-6-10 Станок рейсмусовый односторонний

- СР-8-2 Станок рейсмусовый односторонний

СР-8 (СР 8-2) Станок рейсмусовый односторонний. Назначение, область применения

Рейсмусовый станок СР 8-2 стал дальнейшим развитием своего предшественника рейсмуса СР 8-1.

Станки СР4-1 (400 мм), СР6-10 (630 мм), СР8-2 (800 мм) — новый, последний модельный ряд рейсмусовых станков, выпущенных заводом «Красный Металлист», которые пришли на смену модельному ряду рейсмусов СР3-6 (300 мм), СР6-9 (630 мм), СР8-1 (800 мм).

Рейсмусовый односторонний станок СР-8 (СР 8-2) предназначен для продольного, одностороннего строгания в размер по толщине от 5 до 250 мм поверхностей плоских заготовок шириной до 800 мм, из древесины хвойных и лиственных пород с влажностью не более 15%. Станок СР-8 относится к универсальному оборудованию и применяется в серийном и мелкосерийном производстве столярных изделий в строительной отрасли, мебельной, судостроении, вагоностроении.

Рейсмусовый станок СР-8 служит для плоского строгания (фрезерования) досок, брусьев или щитов в размер по толщине. Применяется на предприятиях и в цехах по производству столярно-строительных изделий, клееных щитов, производствк мебели, деревянного домостроения и в др. деревообрабатывающих производствах.

Обработка заготовок производится 4- ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе вала. Перед ножевым валом установлен специальный прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности.

Стол, по которому подаются заготовки, литой жёсткой конструкции, оборудован поддерживающими вальцами для уменьшения трения при перемещении обрабатываемого материала.

Подъем и опускание стола по высоте в зависимости от толщины обрабатываемого материала производится механически от отдельного электродвигателя или вручную маховиком с последующей фиксацией, исключающей самопроизвольное опускание стола.

Нижняя (базовая) поверхность заготовки должна быть обработана на фуговальном станке. Отклонение базовой пласти заготовки не должно превышать 0,15 мм на длине 1000 мм.

Подача заготовки — механическая. Устройство подачи приводится в движение от двигателя через редуктор.

Помещение, где устанавливается станок, должно соответствовать требованиям класса П-IIа по ПУЭ-98.

Климатическое исполнение и категория размещения станка — УХЛ4.2, категория условий хранения — 2 по ГОСТ15150-69.

Отличительные особенности рейсмусового станка СР-8-2:

- Станок имеет сварную станину из стальных листов, что зачительно облегчило его конструкцию;

- Подъем и опускание стола по высоте производится механически от отдельного электродвигателя или вручную с последующей фиксацией, исключающей самопроизвольное опускание стола;

- Станок имеет четыре приводных вальца, что значительно улучшает тяговую способность механизма подачи.

Узел подачи заготовки также работает от отдельного двигателя;

Узел подачи заготовки также работает от отдельного двигателя; - Стол оборудован приводными поддерживающими вальцами для повышения надежности подачи при перемещении заготовки;

- Скорость подачи можно выбирать дискретно из 2 значений на пульте станка 8 и 16 м/мин;

- Передний подающий валец выполнен секционным, что позволяет одновременную обработку нескольких заготовок с разницей по толщине до 4 мм;

- Обработка заготовок производится 4-х ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе;

- Станок оснащен автоматическим тормозным устройством ножевого вала для безопасности работы;

- Перед ножевым валом установлен специальный литой прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности;

- Когтевая защита со стороны загрузки, предотвращающая обратное выбрасывание заготовки в процессе обработки;

- Электроблокировка, исключающая возможность включения станка при открытом ограждении.

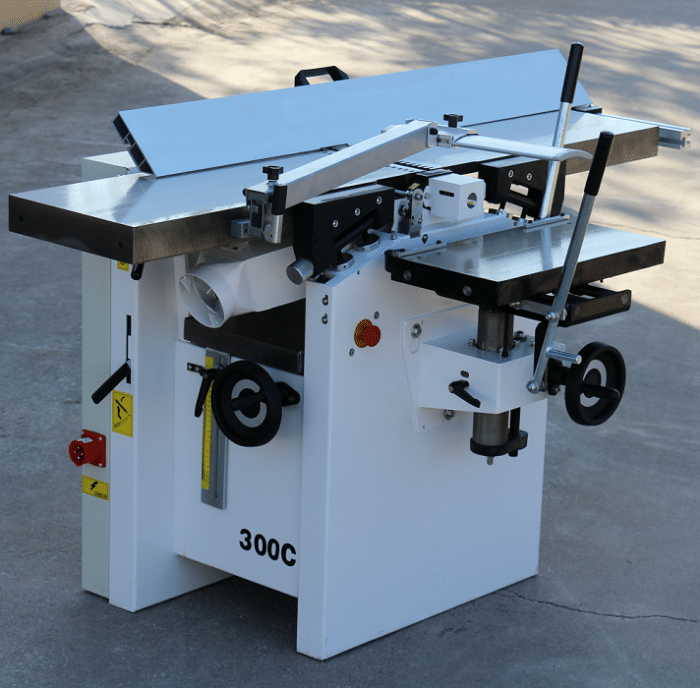

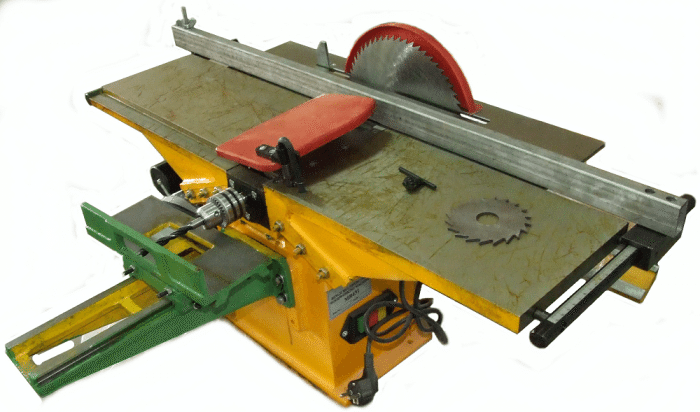

СР-8 Общий вид рейсмусового станка

Фото рейсмусового станка СР 8-2

Схема кинематическая и расположения подшипников рейсмусового станка СР-8

Кинематическая cхема рейсмусового станка СР 8-2

Кинематические цепи станка осуществляют следующие движения:

- Вращение ножевого вала

- Вращение подающих вальцов

- Механическое и ручное перемещение стола вверх-вниз

- Ручной зажим стола

Ввиду простоты кинематической схемы ее описание не приводится.

Расположение составных частей и органов управления рейсмусовым станком СР-8

Расположение составных частей станка СР-8-2. Рис. 3

Расположение органов управления станком СР-8-2. Рис. 4

Расположение органов управления станком СР-8-2. Рис. 5

Расположение органов управления станком СР-8-2. Рис. 6

Расположение составных частей рейсмусового станка СР-8-2

- Кожух звукопоглощающий — Рис.

6 поз. 73 — СР8—2.01.00.010

6 поз. 73 — СР8—2.01.00.010 - Станина — Рис. 3 поз. 14 — СР8—2.01.10.000

- Привод перемещения стола — Рис. 5 поз. 26, 28 — СР 6-10.01.060

- Стол — Рис. 6 поз. 71 — СР8—2.01.12.000

- Валец подающий передний — Рис. 6 поз. 65 — СР8—2.01.13.000

- Прижимы — Рис. 6 поз. 66, 67 — СР8—2.01.14.000

- Вал ножевой — Рис. 6 поз. 72 — СР8—2.01.15.000

- Валец подающий задний — Рис. 6 поз. 70 — СР8—2.01.15.010

- Привод подачи — Рис. 5 поз. 24 — СР 6-10.06.000

- Электрооборудование — Рис. 3 поз. 13 — СР8—2.01.80.000

Расположение органов управления рейсмусовым станком СР-8-2

- Кнопка «Стоп> общая

- Кнопка «Пуск» ножевого вала

- Кнопка «Пуск» привода подачи

- Переключатель частоты вращения электродвигателя привода подачи

- Световой указатель наличия напряжения

- Кнопка «Вверх» перемещения стола

- Кнопка «Вниз» перемещения стола

- Сигнализация блокировок

- Рукоятка механического зажима стола

- Рукоятка перемещения вальцов стола

- Маховичок ручного перемещения стола

- Кнопка «Стоп> общая

- Запирающее устройство вводного автомата

- Вводный автомат

Общая компановка рейсмусового станка СР-8.

Описание основных сборочных единиц

Описание основных сборочных единиц

Станина станка СР-8

Станина 14 (см. Рис. 3—6) станка представляет собой жесткую сварную коробку.

Внутри станины, в центральной нише передней части станка, установлен привод подачи 24 (см. Рис. 5). В задней части центральной ниши станины расположен привод ножевого вала.

Электродвигатель ножевого вала (фланцевого исполнения) крепится к плите 25 (см. Рис. 5), перемещающейся по пазам для натяжки ремней.

В левой нише станины размещены электрошкаф станка и механизм перемещения стола. В правой нише размещены цепная передача привода подачи и клиноременная передача привода ножевого вала.

В верхней части станины крепятся: на разъемных опорах ножевой вал с задним вальцом; прижимы, передний валец с пультом управления и звукопоглощающий кожух. Сзади к звукопоглощающему кожуху крепится эксгаустерная воронка.

На станине станка установлено запирающее устройство вводного автомата (см. Рис. 4), состоящие из корпуса 20, винта 21, прокладки 22, планки 23. К запирающему устройству прилагается специальный ключ 19.

К запирающему устройству прилагается специальный ключ 19.

Для запирания вводного автомата необходимо ключом 19 отпустить винт 21, освободить планку 23 и переместить ее вправо, расположив над рукояткой 18 вводного автомата, после чего зафиксировать планку, затянув винт.

Стол рейсмусового станка СР-8

Стол рейсмусового станка СР-8-2. Рис. 7

Стол 1 чугунный прямоугольной формы с направляющими 2, 3. В столе расположены два гладких приводных вальца 4, 5.

Вальцы смонтированы на подшипниках качения, расположенных в качающихся кронштейнах 6, 7. Выставка вальцев по высоте относительно рабочей поверхности стола производится рычажно-эксцентриковым механизмом 8, поворотом рукоятки 9.

В столе расположен механизм натяжения 10 цепи 11, привода вальцов стола. Натяжение цепи производится с помощью пружины 12, прижимающей к цепи звездочку 13.

Фиксация стола в заданном положении производится поворотом рукоятки 10 (см. Рис. 3), через эксцентрики 13 (см. Рис. 7), винт 14, шток 15, направляющую 16.

Рис. 7), винт 14, шток 15, направляющую 16.

Механизм перемещения стола (см. Рис. 5)

Механизм перемещения стола состоит из электродвигателя 26, клиноременной передачи 27, червячного редуктора 28, цепной передачи 29, винтов перемещения.

Ручное перемещение стола осуществляется маховичком 30, который необходимо нажать в осевом направлении, осуществив зацепление шкива с полумуфтой 32 и только затем вращать маховичок, перемещая стол, при этом конечный выключатель 33 отключит электродвигатель механического перемещения стола. После снятия осевой нагрузки с рукоятки маховичка пружина 31 возвращает полумуфту и маховичок в исходное положение.

Механизм резания и задний подающий валец рейсмусового станка СР-8

Механизм резания и задний подающий валец рейсмусового станка СР-8-2. Рис. 8

Механизм резания станка состоит из ножевого вала и привода ножевого вала. Корпус ножевого вала 1 (рис. 8) цилиндрической формы имеет четыре паза, размещенные параллельно оси вала, в которых устанавливаются прямые ножи 2.

Крепление ножей производится клиньями 3 и винтами 4. Выставка ножей осуществляется винтами 5 и гайками 6.

Корпус ножевого вала монтируется на шарикоподшипниках 7, размещенных в разъемных опорах 8, 9.

Опоры ножевого вала крепятся к станине.

Вращение ножевого вала осуществляется от электродвигателя клиноременной передачей.

Заточка ножей. Стойкость ножей без переточки составляет 3 — 4 часа работы согласно ГОСТ 6567—76.

Правильно заточенные ножи должны обеспечивать шероховатость обработанной поверхности не более Кг 100 мкм. При превышении шероховатости поверхности выше указанной величины ножи необходимо переточить. В процессе многократных переточек происходит стачивание ножей. Допускается работать ножами шириной не менее 20 мм.

Прижимы и схема установки по высоте подающих вальцов, прижимов и когтевой защиты рейсмусового станка СР-8

Прижимы рейсмусового станка СР-8-2. Рис. 9

К прижимным элементам станка относятся передний и задний прижимы. Передний прижим служит для создания подпора волокон древесины в месте выхода ножа из материала и предупреждения сколов.

Передний прижим служит для создания подпора волокон древесины в месте выхода ножа из материала и предупреждения сколов.

По конструкции передний прижим — секционный. Прижимная губка переднего прижима состоит из узких секций 1. Давление каждой секции осуществляется пружиной 2 через шарик, которые размещены в общей оси 3. Каждая секция прижима имеет возможность качаться на оси 4. Секции смонтированы с осями на двух щеках 5.

Задний прижим 6 выполнен в виде сплошной балки, смонтирован на двух щеках 7 и имеет возможность поворачиваться на фланцах, ножевого вала относительно его оси.

Поддерживающие вальцы 4, 5 (см. рис. 7) стола при обработке заготовок из древесины устанавливают выше рабочей поверхности стола на 0,1—0,4 мм. Меньшее значение соответствует обработке заготовок из твердых пород древесины, большее — для обработки заготовок из мягких пород древесины.

Установка вальцов по высоте относительно рабочей поверхности стола производится рукояткой 9.

Механизм подачи рейсмусового станка СР-8

Валец подающий передний рейсмусового станка СР-8-2. Рис. 10

Рис. 10

Механизм подачи станка — четырехвальцовый, который состоит из двух верхних и двух нижних подающих вальцов.

Верхние подающие вальцы собраны на отдельных опорах и состоят из переднего рифельного 65 (см. Рис. 6) и заднего гладкого 70 вальцов. Нижние подающие вальцы — гладкие и установлены в столе.

Валец 1 (см. Рис. 10) подающий передний в станке СР 6-10 — цельный рифельный, а в станке СР 8—2.01—секционный (рис. 10а). Он установлен на двух шарикоподшипниках 2, размещенных в качающихся кронштейнах 5 и 6.

Оси качения кронштейнов через втулки 7 и 8 закреплены в опорах 3 и 4.

По требованию заказчика станок СР 6-10 может быть изготовлен с секционным рифельным валом.

Валец подающий передний рейсмусового станка СР-8-2. Рис. 10а

На валу 2 (рис. 10а) имеются продольные прорези-канавки, в которых размещаются упорные планки секционных колец 1. Центрование кольца 1 относительно оси вала 2 осуществляют резиновые втулки 7.

Прижимается валец к обрабатываемой заготовке при помощи пружины через тяги.

Перед подающим вальцом установлена когтевая защита 11 (см. Рис. 11). Подъем когтевой защиты производится поворотом оси 9.

Пружина 10 возвращает когтевую защиту в рабочее положение.

В узел переднего подающего вальца входит пульт управления станком, в который вставлена ось со звукопоглощающими элементами в виде отдельных планок 12.

Задний подающий валец 10 (см. Рис. 8) выполнен гладким, устанавливается на шарикоподшипниках 11, размещенных в качающихся кронштейнах 12, 13. Оси 14 качения кронштейнов прикреплены к разъемным опорам 8, 9 совместно с корпусом ножевого вала. Прижим вальца к заготовке осуществляется пружинами.

Валец подающий передний рейсмусового станка СР-8-2. Рис. 11

Перед подающим вальцом установлена когтевая защита 11 (см. Рис. 11). Подъем когтевой защиты производится поворотом оси 9.

Пружина 10 возвращает когтевую защиту в рабочее положение.

В узел переднего подающего вальца входит пульт управления станком, в который вставлена ось со звукопоглощающими элементами в виде отдельных планок 12.

Задний подающий валец 10 (см. Рис. 8) выполнен гладким, устанавливается на шарикоподшипниках 11, размещенных в качающихся кронштейнах 12, 13. Оси 14 качения кронштейнов прикреплены к разъемным опорам 8, 9 совместно с корпусом ножевого вала. Прижим вальца к заготовке осуществляется пружинами.

Привод подачи рейсмусового станка СР-8

Привод подачи рейсмусового станка СР-8-2. Рис. 12

Привод подачи (см. Рис. 12)

Привод подачи состоит из двигателя 1, соединительной муфты 2 и редуктора 3, смонтированных на плите 4.

Установка необходимой скорости подачи производится поворотом переключателя на пульте управления станком на желаемую скорость.

Принадлежности к станку

В комплект поставки станка входят:

Комплект инструмента и принадлежностей (ключи, отвертка, шприц штоковый) и приспособления

Приспособление контрольное для установки режущих кромок ножей

Приспособление контрольное рейсмусового станка СР-8. Рис. 13

Приспособление контрольное предназначено для установки режущих кромок ножей относительно оси вращения ножевого вала на диаметр резания 128 ± 0,05 мм.

Приспособление состоит из корпуса (1), индикатора часового типа (2) и наконечника (3).

При установке приспособления на корпус ножевого вала происходит контакт наконечника с лезвием ножа. Разность показаний индикатора в крайних точках не должна превышать 0,05 мм.

Фиксатор

Приспособление предназначено для стопорения ножевого вала при смене ножей (см.рис. 14). Приспособление состоит из корпуса 1, винта 2, штока 3, пружины 4. Смена ножей производится только при зафиксированном ножевом вале. Для этого приспособление устанавливается на правой щеке переднего прижима, и крепится винтом 2. После закрепления фиксатора на щеке прижима, осторожно поворачивая ножевой вал, опустить стопор 4 фиксатора в один из четырех пазов ножевого вала. Смена ножей производится последовательно при зафиксированном ножевом вале.

После смены ножей фиксатор необходимо снять со станка.

Приспособление заточное

Для заточки ножей, установленных на ножевом вале станка, служит заточное приспособление. Все вопросы, касающиеся его эксплуатации и работы, см. в руководстве по эксплуатации заточного приспособления.

Все вопросы, касающиеся его эксплуатации и работы, см. в руководстве по эксплуатации заточного приспособления.

Приспособление контрольное рейсмусового станка СР-8

Приспособление контрольное рейсмусового станка СР-8

Приспособление контрольное предназначено для установки режущих кромок ножей относительно оси вращения ножевого вала на диаметр резания 128 ± 0,05 мм.

Приспособление состоит из корпуса (1), индикатора часового типа (2) и наконечника (3).

При установке приспособления на корпус ножевого вала происходит контакт наконечника с лезвием ножа. Разность показаний индикатора в крайних точках не должна превышать 0,05 мм.

Электрооборудование станка рейсмусового одностороннего СР-8

Схема электрическая принципиальная рейсмусового станка СР 6-10 и СР8-2.01 Рис. 15

Схема электрическая принципиальная СР-8. Смотреть в увеличенном масштабе

Электрооборудование станка СР 6 Рис. 15 содержит:

- М1 — асинхронный электродвигатель с короткозамкнутым ротором — привод ножевого вала;

- М2 — асинхронный двухскоростной электродвигатель с короткозамкнутым ротором — привод подачи;

- МЗ — асинхронный электродвигатель с короткозамкнутым ротором — привод перемещения стола;

- Конечные выключатели — контролирующие положение боковых дверей, эксгаустерной воронки и крайние положения стола;

- Пульт — пусковая и защитная аппаратура, расположенная на пульте и в нише станины.

На станке применяются следующие величины напряжений:

- силовая цепь 50 Гц, 380 В;

- цепь управления 50 Гц, 110 В;

- цепь сигнализации 50 Гц, 24 В.

В данном руководстве приводятся (см.табл. 6):

Пульт управления размещен в верхней части облицовки станка, а электрошкаф в нише станины.

Для включения станка в электрошкафе установлен вводный выключатель Q1, привод которого выведен наружу.

Отверстие для ввода питающих проводов выполнено внизу, на боковой стенке электрошкафа.

Ввод должен быть осуществлен проводом марки ПВЗ сечением 2,5 мм² черного цвета для силовых цепей и зелено-желтого цвета — для заземления, для СР8-2.01. – сечением 4 мм².

Описание работы электросхемы (см. Рис.16)

Перед включением станка необходимо открыть дверь электрошкафа и проверить состояние выключателей Q1 и Q2, после чего закрыть дверь электрошкафа.

Включением вводного выключателя Q1 подается питание на силовые цепи, управления и цепи сигнализации. На пульте управления должна загореться сигнальная лампа Н1.

На пульте управления должна загореться сигнальная лампа Н1.

Включением привода ножевого вала осуществляется кнопкой S6, при этом включается магнитный пускатель К3, замыкая свои контакты в цепи питания электродвигателя ножевого вала М1.

Привод подачи включается кнопкой S8, расположенной на пульте управления, при включенном приводе ножевого вала. При этом включается магнитный пускатель К6, замыкая свои контакты в цепи питания электродвигателя М2.

При включении в работу ножевого вала и привода подачи на пульте управления загораются соответствующие им сигнальные лампы НЗ, Н4 и Н5.

Принципиальной схемой станка предусмотрено 2 скорости подачи.

Изменение скорости подачи производится переключателем 59, переключением скоростей двухскоростного электродвигателя М2.

Отключение электродвигателей М1 и М2 осуществляется нажатием кнопок 51, расположенной на пульте управления, или 52, расположенной в правой нише задней части станка.

Для остановки привода ножевого вала используется электродинамическое торможение, интенсивность торможения задается регулировочным резистором блока управления, а время торможения не должно превышать 15с (регулируется пневмоприставкой пускателя K4).

Для регулирования блока электродинамического торможения привода ножевого вала необходимо:

- выдержку времени пневмоприставки пускателя К4 выставить равной 15с;

- движок переменного резистора блока управления А установить в среднее положение;

Для увеличения интенсивности торможения движок резистора поворачивают по часовой стрелке, для уменьшения — против часовой стрелки.

Рассмотрим работу схемы при электродинамическом торможении привода ножевого вала М1. При отключении привода ножевого вала кнопками S1 или S2 отключается пускатель К3 и контактом (16, 17) включает пускатель К5.

Пускатель К5 замыкает свои контакты в силовой цепи электродинамического торможения, подавая питание на блок торможения А, контакт (2, 16) пневмоприставки пускателя К4 размыкается через t=15с, достаточное для полной остановки привода ножевого вала.

Регулировка считается выполненной правильно, если при нажатии на одну из кнопок «Общий стоп» электродвигатель привода ножевого вала вращается 15сек, и сразу же после полной остановки электродвигателя происходит отключение тормозного контактора.

Привод перемещения стола М3 включается при отключенном приводе ножевого вала в толчковом режиме кнопками S11 и S13, расположенными на пульте управления. Ограничение хода стола осуществляется конечными выключателями S10 и S12.

В соответствии с техническими характеристиками электродвигатели серии АИР, установленные на станке, допускают не более 10 циклов включения — отключения в час.

С холодного состояния электродвигатель можно включить — отключить с электродинамическим торможением и сразу же повторить цикл включения — отключения. Последующие циклы включения — отключения можно повторить с интервалом не менее 5—6 мин, но не более 10 циклов в час.

СР-8 Станок деревообрабатывающий рейсмусовый. Видеоролик

Технические характеристики рейсмусового станка СР-8

| Наименование параметра | СР-6-9 | СР-6-10 | СР-8-2 |

|---|---|---|---|

| Основные параметры | |||

| Максимальная ширина строгания, мм | 630 | 630 | 800 |

| Диапазон толщины обрабатываемых заготовок, мм | 5..200 | 5..250 | 5..250 |

| Скорость механической подачи заготовки, м/мин | 8-24 | 8; 16 | 8; 16 |

| Минимальная длина обрабатываемой заготовки, мм | 400 | 450 | 450 |

| Наибольшая толщина снимаемого слоя за один проход, мм | 5 | 8 | 8 |

Частота вращения строгального вала (на холостом ходу), об/мин. | 4570 | 4570 | 4570 |

| Количество строгальных ножей на строгальном валу | 4 | 4 | 4 |

| Диаметр строгального вала, мм | 125 | 128 | 128 |

| Размер ножа: Длина, ширина, толщина, мм | |||

| Длина рейсмусового стола, мм | |||

| Номинальный диаметр присоединительного патрубка эксгаустерной воронки, мм | 180 | ||

| Максимальная разность толщины одновременно подаваемого материала, мм | 4 | 4 | |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 1 | 3 | 3 |

| Электродвигатель привода ножевого вала, кВт | 7,5 | 5,5 | 11,0 |

| Электродвигатель привода подачи, кВт | 1,1 | 1/ 1,7 | 1/ 1,7 |

| Электродвигатель привода перемещения стола, кВт | — | 0,37 | 0,37 |

Суммарная мощность всех эл. двигателей станка, кВт двигателей станка, кВт | 8,6 | 13,07 | |

| Габарит и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 1130 х 1360 х 1260 | 1120 х 1315 х 1340 | 1120 х 1480 х 1340 |

| Масса станка, кг | 1680 | 1440 | 1600 |

Полезные ссылки по теме. Дополнительная информация

Каталог справочник деревообрабатывающих станков

Паспорта деревообрабатывающих станков

Купить каталог — Купить справочник — Купить базу данных: Прайс-лист информационных изданий

Щуп 0,10-2,00 мм (20 лезвий) 800 мм цилиндрический закругленный и шириной 13 мм

истинный

ложный

Продукты

- Измерительные инструменты

- Щупы

добавить в корзину

Запросить цену

Лезвия из твердой пружинной стали цилиндрической формы с четкой маркировкой толщины. В комплекте с кольцом для ключей. Точность по классу Т2.

В комплекте с кольцом для ключей. Точность по классу Т2.

20 лезвий толщиной 0,10 — 2,00 мм:

0,10 — 0,20 — 0,30 — 0,40 — 0,50 — 0,60 — 0,70 — 0,80 — 0,90

1,0 — 1,1 — 1,2 — 1,3 — 1,4 — 1,5 — 1,6 — 1,7 — 1,8 — 1,9 — 2,0.

Штрих-код

5708004052555

Количество лезвий

20 лезвий

Упаковка

1 шт.

Длина

800 мм

Материал

Сталь

Тип продукта

Щуп

Форма наконечника

Цилиндрический круглый

Толщина

0,10-2,00 мм

Торговая марка

ДИЗЕЛЛА

Общий вес

1660 кг

Масса нетто

1 600 кг

Этот веб-сайт использует файлы cookie для статистики трафика и оптимизации контента

Подпишитесь на информационный бюллетень

Получайте новости от Дизеллы!

Получайте новости и выгодные предложения от Diesella

Лазерный толщиномер — Advanced Gauging

Лазерный толщиномер AGT800 предназначен для измерения металлов и практически любых других материалов, таких как пластик, дерево, гипс, резина и т. д., которые перерабатываются в рулонах, листах или полосах. форма. Он обеспечивает быстрое и надежное бесконтактное лазерное измерение толщины и S.P.C. отчет с использованием новейшей технологии лазерной триангуляции смещения.

д., которые перерабатываются в рулонах, листах или полосах. форма. Он обеспечивает быстрое и надежное бесконтактное лазерное измерение толщины и S.P.C. отчет с использованием новейшей технологии лазерной триангуляции смещения.

Прямые выгоды, получаемые благодаря этим бесконтактным измерениям толщины , включают документально подтвержденное соответствие стандарту ISO9001 и другим спецификациям качества, улучшенный контроль процесса, повышение производительности, экономию материала за счет подтверждения того, что полученная толщина соответствует требованиям, и сокращение брака. Стандартная система также обеспечивает хранение данных на диске и/или в сети и простой вызов всех данных измерения толщины. Помимо информации об измерении толщины, AGT800 будет производить поперек листа 9Таблицы профилей толщины 0019 (рис. 2) для применений с качающейся рамой. Для долгосрочного ведения учета лазерный толщиномер выдает отчеты о рулонах или конце пробега (рис. 3) с производством, S.P.C. данные, толщина и графики профиля . Эти отчеты можно вывести на экран, распечатать на измерителе или сохранить в формате PDF на измерителе или на сетевом диске. Эта функция устраняет необходимость хранить большие файлы с бумагой для принтера для целей долгосрочного учета.

3) с производством, S.P.C. данные, толщина и графики профиля . Эти отчеты можно вывести на экран, распечатать на измерителе или сохранить в формате PDF на измерителе или на сетевом диске. Эта функция устраняет необходимость хранить большие файлы с бумагой для принтера для целей долгосрочного учета.

Наше программное обеспечение для управления и калибровки настолько простое и интуитивно понятное, что большинство клиентов даже не открывают руководство. Наши спецификации ниже отражают реальная точность и производительность, а не лабораторные условия, указанные некоторыми другими компаниями.

Рис. 1Рис. 2Рис. 3Свяжитесь с нами сегодня, чтобы получить AGT800™ на вашем предприятии

Эксплуатационные функции

В AGT800™ используются бесконтактные высокоточные полупроводниковые лазерные датчики измерения толщины 90 020, которые установлены на противоположные стороны измеряемого листа. Их лучи фокусируются на одном и том же месте на целевом материале. Каждый датчик излучает лазерный луч класса II и получает его обратно на массив пикселей RS-CMOS. Датчик определяет расстояние до материала для точного расчета толщины материала. Система откалибрована на основе этих данных, что позволяет ей обеспечивать непрерывную, высокоскоростную, точную и надежные бесконтактные измерения толщины .

Их лучи фокусируются на одном и том же месте на целевом материале. Каждый датчик излучает лазерный луч класса II и получает его обратно на массив пикселей RS-CMOS. Датчик определяет расстояние до материала для точного расчета толщины материала. Система откалибрована на основе этих данных, что позволяет ей обеспечивать непрерывную, высокоскоростную, точную и надежные бесконтактные измерения толщины .

Характеристики

Надежность

Наша упрощенная аппаратная конструкция в сочетании со сверхскоростными и высокоточными лазерными датчиками Keyence делает AGT800™ самым надежным лазерным уровнемером в отрасли. В измерительной системе используются новейшие технологии, что снижает потребность в периферийном оборудовании. Конфигурация системы обеспечивает очень надежную платформу для измерения толщины и S.P.C. составление отчетов.

Температурная компенсация

Наш манометр включает в себя автоматическую температурную компенсацию в режиме реального времени, что устраняет необходимость повторной калибровки между каждым змеевиком.

Лазерные датчики Keyence

Наши инженеры-разработчики протестировали более дюжины моделей лазерных датчиков из пяти разных стран и приняли решение производить все датчики A.G.T. лазерные толщиномеры с высококлассными датчиками измерения толщины Keyence. Это самые быстрые датчики в мире, и они обеспечивают максимально возможную точность и повторяемость. Это обеспечивает максимально последовательные и стабильные измерения толщины.

Автоматическая отчетность

Система автоматически создает несколько отчетов, предоставляя всю необходимую информацию в удобном для пользователя формате.

Хранение данных

Все данные катушки автоматически сохраняются на диск. Любая необходимая информация может быть легко и удобно доступна в любой момент в будущем, а соответствующие отчеты перепечатываются с относительной легкостью.

Работа в сети

Система полностью поддерживает сетевое хранение данных, удаленную печать и управление. Автоматический сбор данных можно использовать для автоматического позиционирования C-Frame, запуска функции измерения и создания отчетов. Автоматический ввод данных можно использовать для автоматического ввода данных катушки. Используя обе функции одновременно, AGT800 может работать без вмешательства оператора.

Автоматический сбор данных можно использовать для автоматического позиционирования C-Frame, запуска функции измерения и создания отчетов. Автоматический ввод данных можно использовать для автоматического ввода данных катушки. Используя обе функции одновременно, AGT800 может работать без вмешательства оператора.

Диагностика

Все цифровые входы и выходы, аналоговые входы и источники питания можно контролировать одновременно в режиме реального времени на одном экране. Эта функция позволяет значительно упростить устранение неполадок.

Без проблем

Нет требований по лицензированию или испытаниям на утечку, нет риска терроризма и нет проблем с доставкой или утилизацией радиоактивных источников.

Диагностические данные

Компания Advanced Gauging Technologies ориентирована на оказание услуг, и по этой причине мы гордимся тем, что все наши толщиномеры имеют невероятно полезные встроенные диагностические функции. Экран диагностических данных показывает в режиме реального времени состояние всех цифровых и аналоговых входов/выходов, номинальное и фактическое напряжение питания и многое другое. Все основные контрольные точки в системе отображаются одновременно, что делает поиск и устранение неисправностей очень простым процессом. Этот экран можно легко распечатать и отправить по электронной почте или факсу в компанию A.G.T. для помощи в устранении неполадок.

Все основные контрольные точки в системе отображаются одновременно, что делает поиск и устранение неисправностей очень простым процессом. Этот экран можно легко распечатать и отправить по электронной почте или факсу в компанию A.G.T. для помощи в устранении неполадок.

Калибровка

В AGT800™ используется ISOcal™, самая передовая процедура калибровки, доступная сегодня на рынке. Эту процедуру можно выполнить менее чем за пять минут. Н.И.С.Т. Сертифицированные образцы помещаются на изготовленный по индивидуальному заказу держатель образцов. Данные рассчитываются, и программа автоматически удаляет статистические выбросы. Калибровка затем определяется с использованием всех действительных точек данных, и в это время сохраняется температура С-образной рамки. После сохранения калибровки все будущие измерения компенсируются температурой для автоматического учета расширения и сжатия С-образной рамы.

AGT800™ включает автоматическую температурную компенсацию в режиме реального времени, что устраняет необходимость калибровки между каждым змеевиком. Стабильность и точность были доказаны в полевых условиях во всех видах окружающей среды.

Стабильность и точность были доказаны в полевых условиях во всех видах окружающей среды.

Опции

Качающаяся С-образная рама

Опция с качающейся С-образной рамой предоставляет более полную информацию, поскольку она сканирует толщину по ширине листа, а не только в одной или двух точках. Колебательная конфигурация, оснащенная дополнительными логическими схемами и схемами управления, позволяет прибору автоматически обнаруживать края полосы и сканировать от одного края к другому. В этой конфигурации включены экран отображения профиля и отчеты, которые показывают поперечное сечение полосы по толщине и ширине.

Компенсация угла прохода

Запатентованная технология с использованием третьего лазерного датчика для

определения угла прохода. Патент США № 9151595

Coil Mapping

Позволяет инспекторам удобно регистрировать дефекты полосы по мере их обнаружения. Доступны конфигурации с одной или двумя ручными клавиатурами для одно- или двусторонних линий контроля. Подробнее

Подробнее

Пульт дистанционного управления оператора

Включает дополнительный удаленный монитор, клавиатуру и сенсорную мышь.

Автономный анализ данных

Упрощает доступ к отчетам по катушкам, позволяя вызывать отчеты с одного или нескольких датчиков одновременно через корпоративную сеть или USB-накопитель. Доступ к отчетам возможен без прерывания измерения датчика или работы линии. Также позволяет форматировать отчеты о рулонах в виде файлов PDF.

Видеомониторы

Стандартная система включает 17-дюймовый плоский ЖК-экран. Дополнительные мониторы включают удаленный 17-дюймовый плоский экран и сенсорный экран.

Удаленный системный принтер

Для замены стандартного системного локального принтера.

Технические характеристики

Реальные технические характеристики | ||||

| AGT800 (50)* | AGT800 (80 )* | AGT800 (150) | ||

|---|---|---|---|---|

| Диапазон толщины | от 0,06 до 6,3 мм. <- Предыдущий пост: 1М63 технические характеристики: 1М63 Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание Следующий пост: Pilous arg 235 plus: Пилоус — ленточные пилы и ленточнопильные станки. Профессиональное ленточнопильное оборудование по металлу и древесине. -> <- Предыдущий пост: 1М63 технические характеристики: 1М63 Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание Следующий пост: Pilous arg 235 plus: Пилоус — ленточные пилы и ленточнопильные станки. Профессиональное ленточнопильное оборудование по металлу и древесине. -> | |||

Всего комментариев: 0