Технология sls печати: Руководство по 3D-печати методом селективного лазерного спекания (SLS)

Содержание

Что такое SLS 3D печать. Как работает SLS 3D принтер. Обзор аддитивных технологий.

Что такое SLS?

Всем привет, Друзья! С Вами 3DTool!

В этой статье, мы подробно расскажем об одной из самых перспективных технологий 3D-печати. Селективном лазерном спекании.

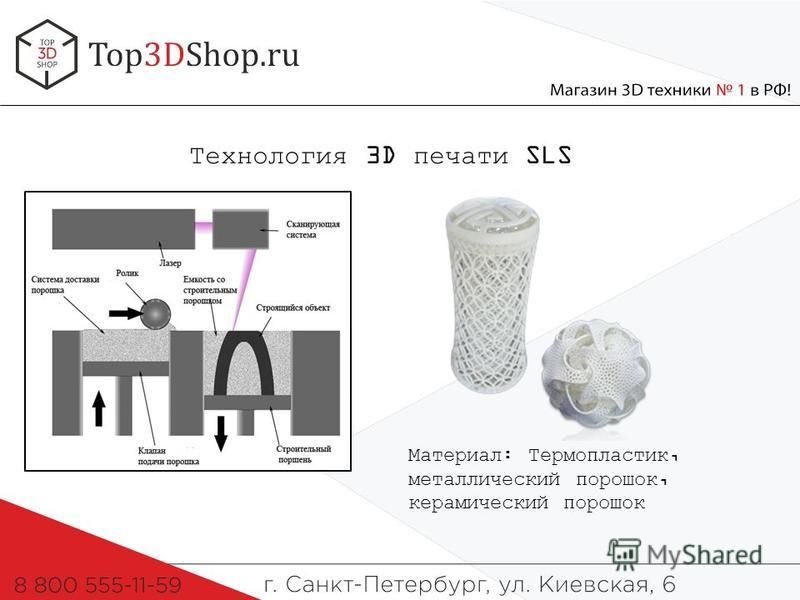

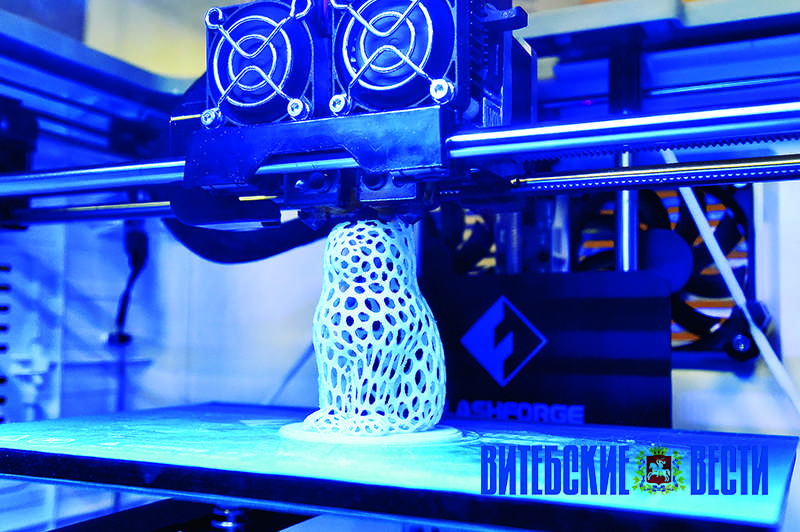

Селективное лазерное спекание (SLS) — это процесс аддитивного производства, относящийся к широкому семейству методов синтеза на подложке. В SLS лазер выборочно спекает частицы полимерного порошка, сплавляя их друг с другом и тем самым создавая слой за слоем. В качестве материала построения используются гранулированные термопластичные полимеры. Варианты подобных устройств можно рассмотреть в нашем каталоге. Например, 3d-принтер Sintratec.

Данная технология используется, как для создания прототипов функциональных изделий из полимеров, так и для интеграции в небольшие производственные циклы, поскольку предлагает полную свободу проектирования, высокую точность и производит детали с хорошими и стабильными механическими свойствами, в отличие от FDM или SLA.

Естественно, как и в любом другом случае, возможности технологии могут быть использованы в полной мере, только если принимать во внимание ее ключевые преимущества и недостатки, поэтому давайте подробно разберем ее особенности и принцип функционирования.

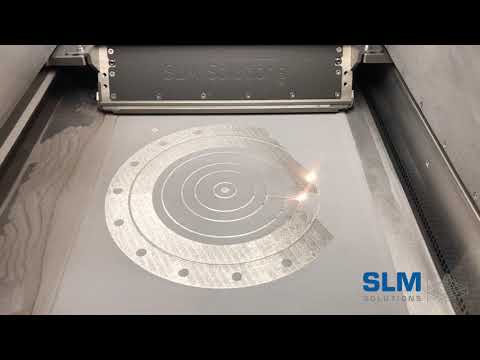

Процесс печати методом SLS

Как работает SLS?

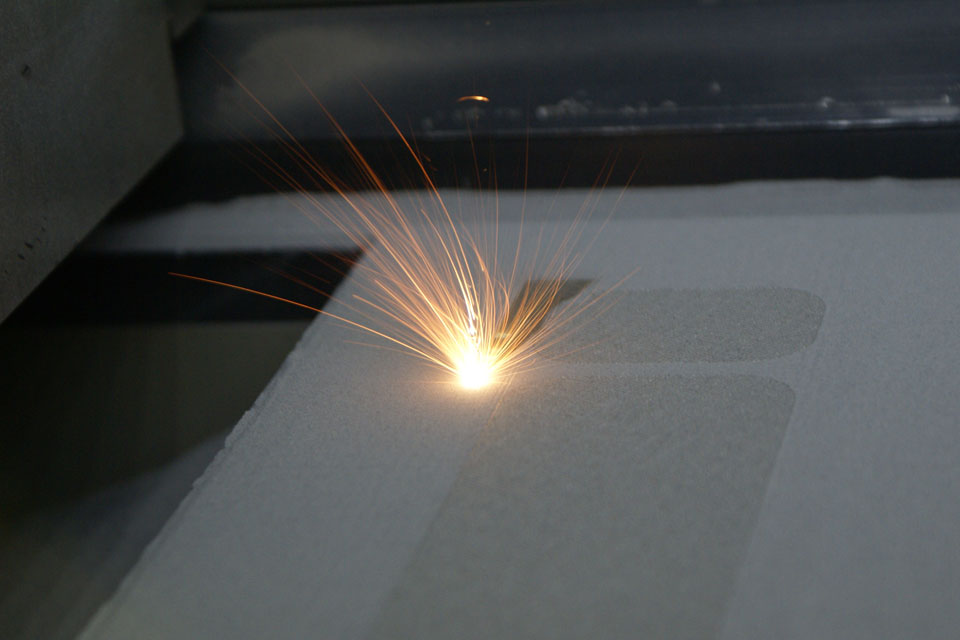

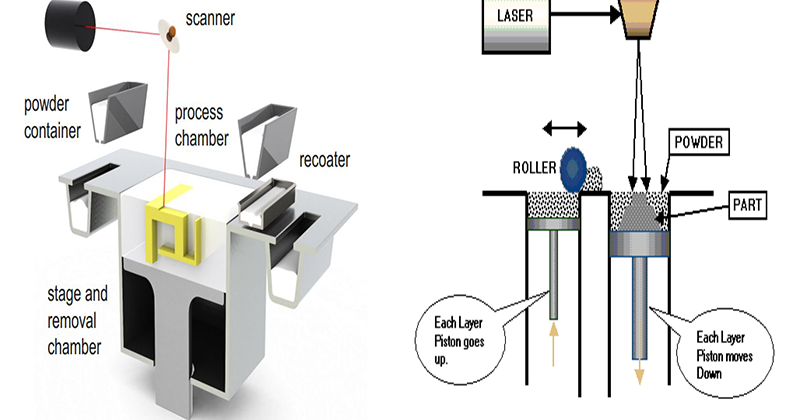

Процесс изготовления методом SLS работает следующим образом:

I. Камера с порошком, как и вся область печати нагревается чуть ниже температуры плавления полимера, после чего выравнивающее лезвие распределяет тонкий слой порошка по рабочей платформе.

II. СО2-лазер сканирует контур следующего слоя и выборочно спекает (сплавляет) частицы порошка полимера. Поперечное сечение компонента сканируется (спекается) полностью, поэтому деталь получается монолитной.

III. Когда слой завершен, рабочая платформа движется вниз, и лезвие вновь покрывает порошком поверхность.

Процесс повторяется до тех пор, пока вся деталь не будет готова.

После печати деталь полностью герметизируется в не спечённом порошке, поэтому перед тем, как её доставать, камера и порошок должны остыть. Остывание может занимать значительное количество времени, вплоть до 12 часов. Затем получившаяся деталь очищается от остатков порошка сжатым воздухом. Не спечённый порошок собирается для дальнейшего повторного использования.

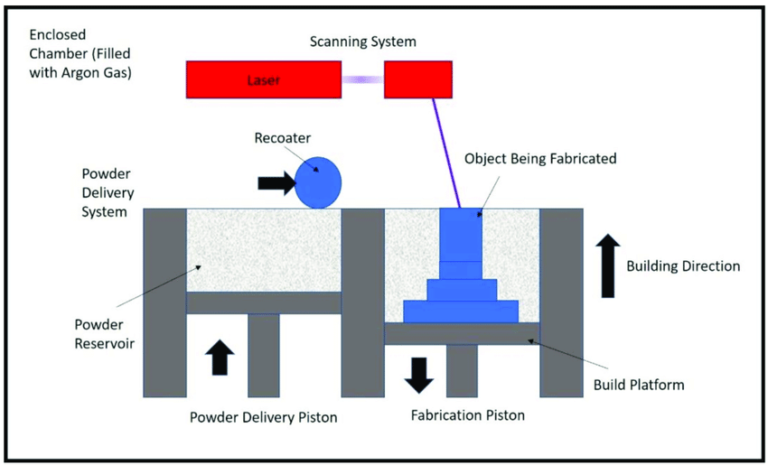

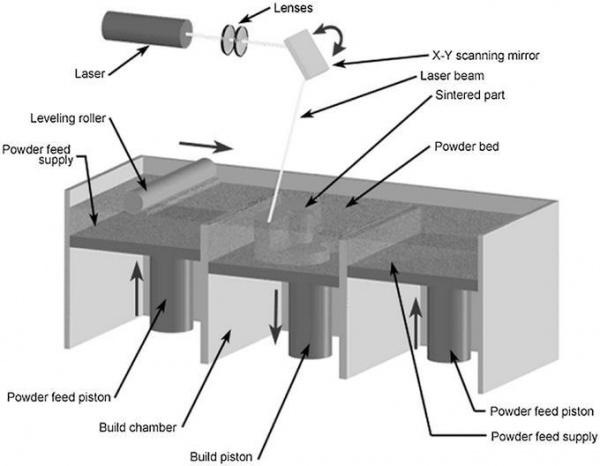

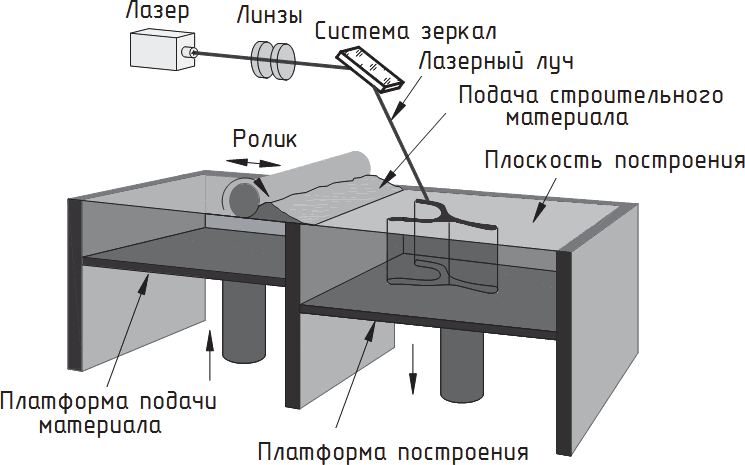

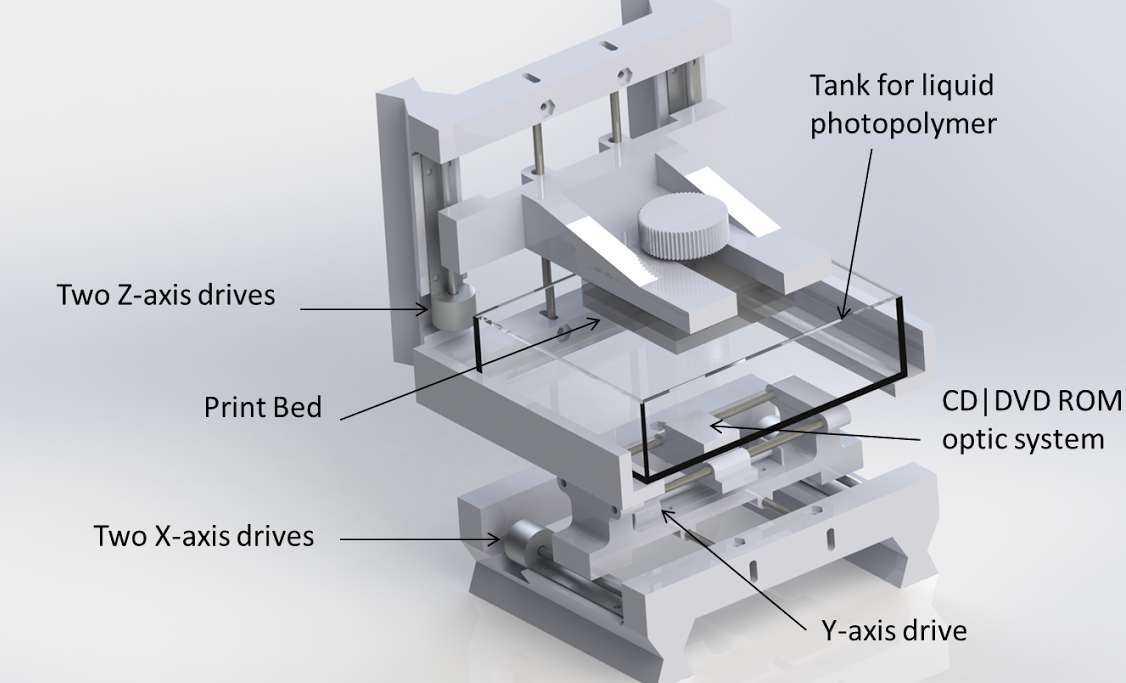

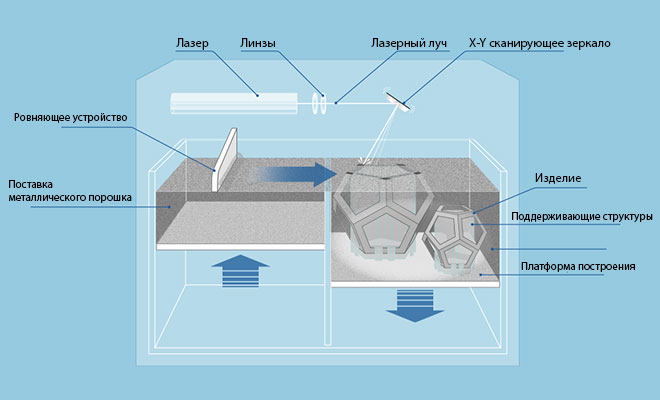

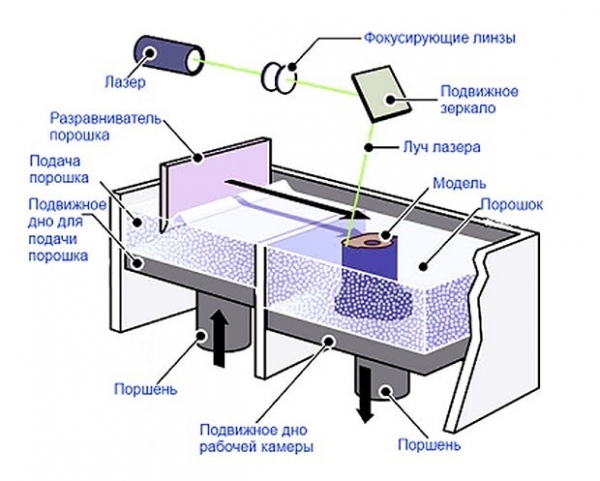

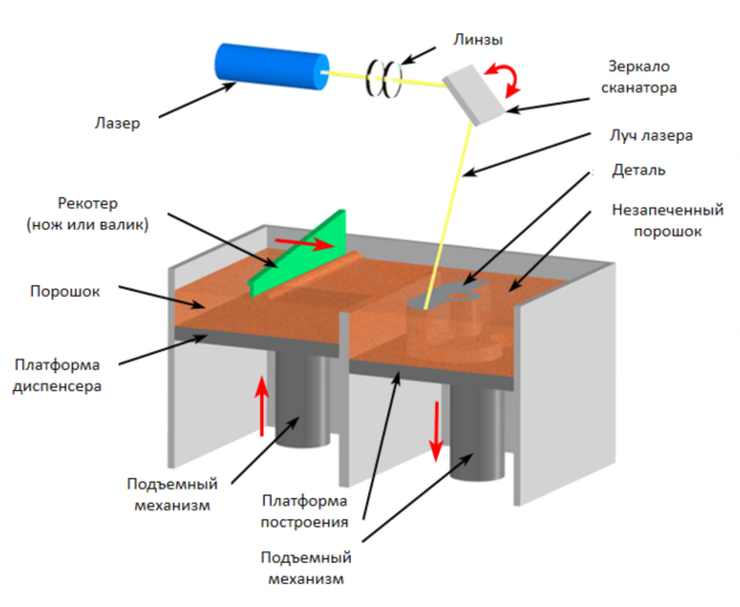

Схема SLS 3D-принтера.

Характеристики SLS-печати

Параметры принтера

В SLS практически все параметры печати устанавливаются производителем принтера. Высота слоя по умолчанию составляет 100-120 мкм. Например, упомянутый нами выше 3D-принтер Sintratec позволяет печатать куда более тонким слоем, заявленная производителем толщина слоя варьируется от 50 до 150 микрон.![]()

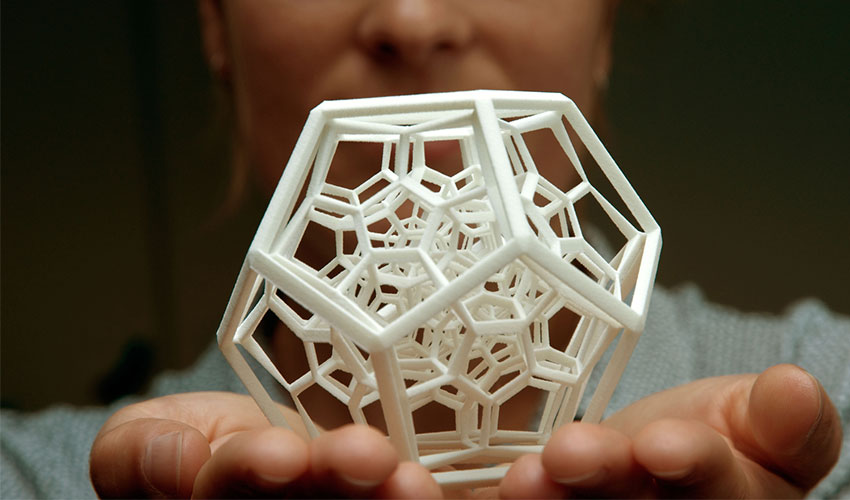

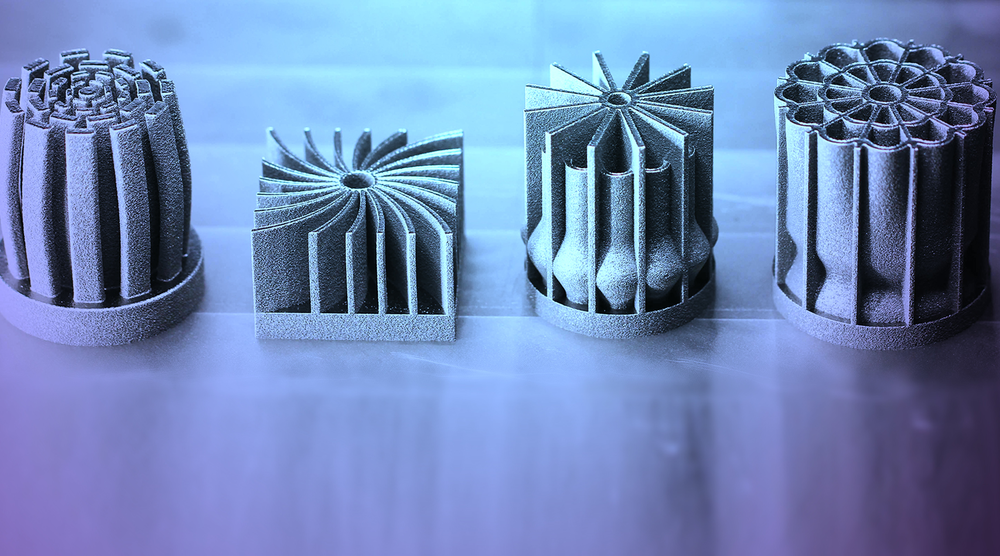

Основным преимуществом метода SLS является то, что деталь не нуждается в поддержках. В данном случае не спечённый порошок играет роль необходимой поддержки. По этой причине методом SLS можно печатать геометрии любой формы, невозможные при печати любым другим методом аддитивного или субстрактивного производства.

При печати данным методом очень важно по возможности использовать максимальный объем области печати, особенно при мелкосерийном производстве. Независимо от количества деталей в области печати, при одинаковой общей высоте, печать займет одинаковое время. Это связано с тем, что именно этап повторного покрытия определяет общее время печати (само лазерное сканирование и спекание происходит очень быстро), и принтеру приходится циклически проходить одинаковое количество слоев. Так же, нужно учитывать время на перезаправку бункера порошком, ведь в камеру его высыпается одинаковое количество, независимо от размера печатаемой детали.

Спекаемость слоёв

При использовании метода SLS прочность спекания слоёв между собой превосходна. Это означает, что напечатанные на SLS-принтере детали обладают почти изотропными механическими свойствами.

Это означает, что напечатанные на SLS-принтере детали обладают почти изотропными механическими свойствами.

Для примера, механические свойства образцов, отпечатанных на SLS с использованием стандартного полиамидного порошка (PA12 или Nylon12), наиболее часто используемого материала в SLS-печати, представлены в таблице в сравнении со свойствами цельного нейлона:

Отпечатанные на SLS детали имеют превосходные прочность на растяжение и модуль упругости, сравнимые с цельным материалом, но являются более хрупкими (их удлинение при разрыве намного ниже). Это связано с внутренней пористостью получившийся детали.

!Типичная деталь, отпечатанная методом SLS, имеет пористость около 30%!

Пористость придает деталям, напечатанным на SLS, характерную зернистую поверхность. Также данный показатель пористости означает, что детали могут легко впитывать воду, и их легко красить. В тоже время, такие детали требуют специальной пост-обработки, если они будут использоваться во влажной среде.

Усадка и деформация

SLS-детали подвержены усадке и деформации: при остывании вновь спеченного слоя его размеры уменьшаются и в нем накапливается внутреннее напряжение, из-за чего нижележащий слой вытягивается вверх.

Усадка от 3 до 3,5% является типичной для SLS-печати, и операторы принтера должны принимать её во внимание во время подготовки модели.

Большие плоские поверхности наиболее склонны к деформации. Эта проблема может быть немного нивелирована путем вертикальной ориентации детали на печатной платформе. Но всё же, лучший способ уменьшить деформацию — это свести к минимуму толщину плоских участков детали, и добавить вырезы в модель, там, где это позволяет конструкция. Данные действия также уменьшат общую стоимость детали, так как будет использовано меньше материала.

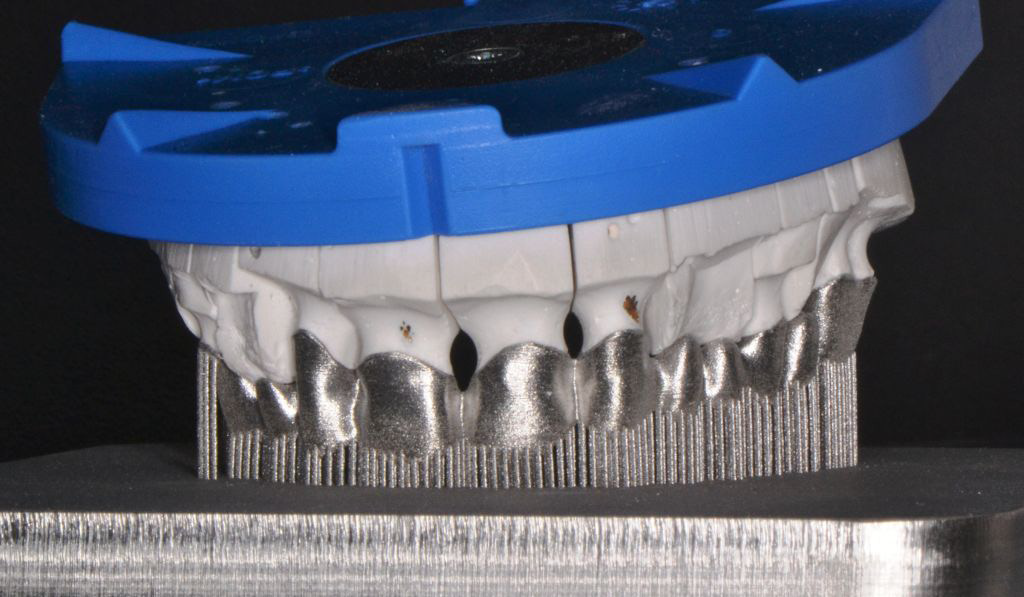

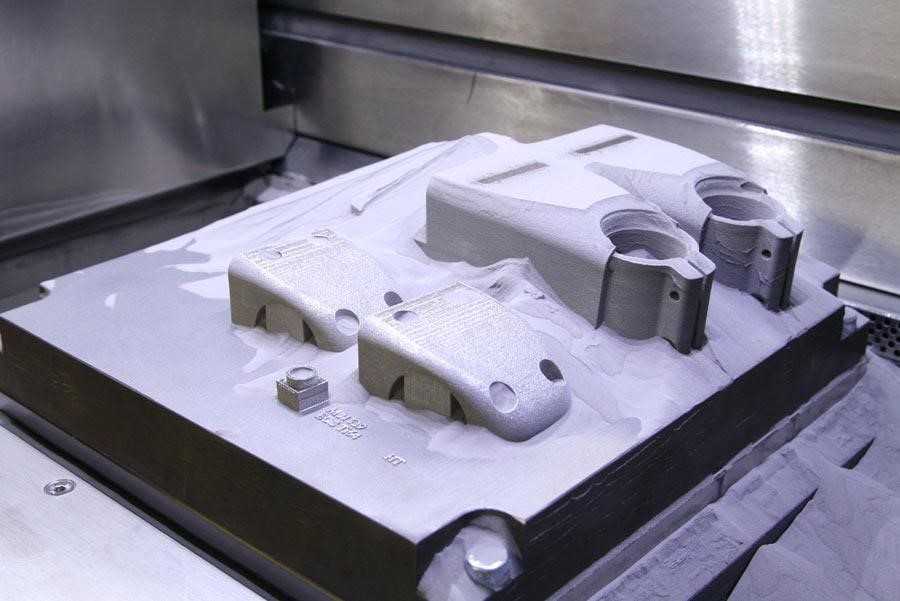

Готовая sls-деталь с внедренными закладными элементами.

Чрезмерное спекание

Чрезмерное спекание происходит, когда избыточное тепло вокруг контура детали плавит не спечённый порошок вокруг. Это чревато потерей детализации на небольших объектах, таких как прорези и отверстия.

Это чревато потерей детализации на небольших объектах, таких как прорези и отверстия.

Чрезмерное спекание зависит как от размера элемента, так и от толщины стенки. Например, прорезь шириной 0,5 мм или отверстие диаметром 1 мм будет успешно напечатано на стенке толщиной 2 мм, но не пропечатается, если толщина стенки будет 4 мм или больше. Как правило, прорези шириной от 0,8 мм и отверстия диаметром от 2 мм можно спокойно печатать в SLS, не опасаясь чрезмерного спекания.

Удаление порошка

Поскольку при печати методом SLS не требуются поддержки, детали с полыми секциями печатаются быстро и точно.

Полые секции в данном случае уменьшают вес и стоимость детали, так как в конечном итоге используется меньше материала. Но в детали потребуется сделать выпускные отверстия, для удаления не спечённого порошка из внутренних полостей. Обобщенная рекомендация в данном случае – добавьте в вашу деталь как минимум 2 выпускных отверстия диаметром не менее 5 мм.

Если же требуется высокая жесткость, детали нужно печатать сплошными. Альтернатива здесь может состоять в том, чтобы сделать полую конструкцию, без выходных отверстий. Таким образом, порошок будет плотно утрамбован в детали, увеличивая его массу и обеспечивая некоторую дополнительную поддержку при увеличении механических нагрузок, не влияя на время печати. Так же, вместо одной цельной внутренней полости можно добавить сотовую структуру (аналогично узорам заполнения, используемым в FDM), чтобы дополнительно увеличить жесткость модели. Компоновка детали таким способом также поможет уменьшить деформацию.

Удаление порошка из SLS-детали

Общие материалы SLS

Наиболее широко используемым материалом для SLS является полиамид 12 (PA 12), также известный как нейлон 12. На данный момент материалов с различными свойствами для SLS 3D-печати с каждым днем становится все больше, например эластичные полимеры представлены TPE порошком и его аналогами. Другие технические термопласты, такие как PA11 и PEEK, так же доступны, но не так широко используются.

Другие технические термопласты, такие как PA11 и PEEK, так же доступны, но не так широко используются.

В качестве примера, вы можете ознакомиться со списком используемых материалов в нашем каталоге: Sls порошоков Sintratec.

Порошок полиамида может быть дополнен различными добавками (такими как углеродные волокна, стекловолокно или алюминий) для улучшения механических и термических свойств печатаемой детали. Материалы, дополненные добавками, обычно более хрупкие и имеют более высокую анизотропность.

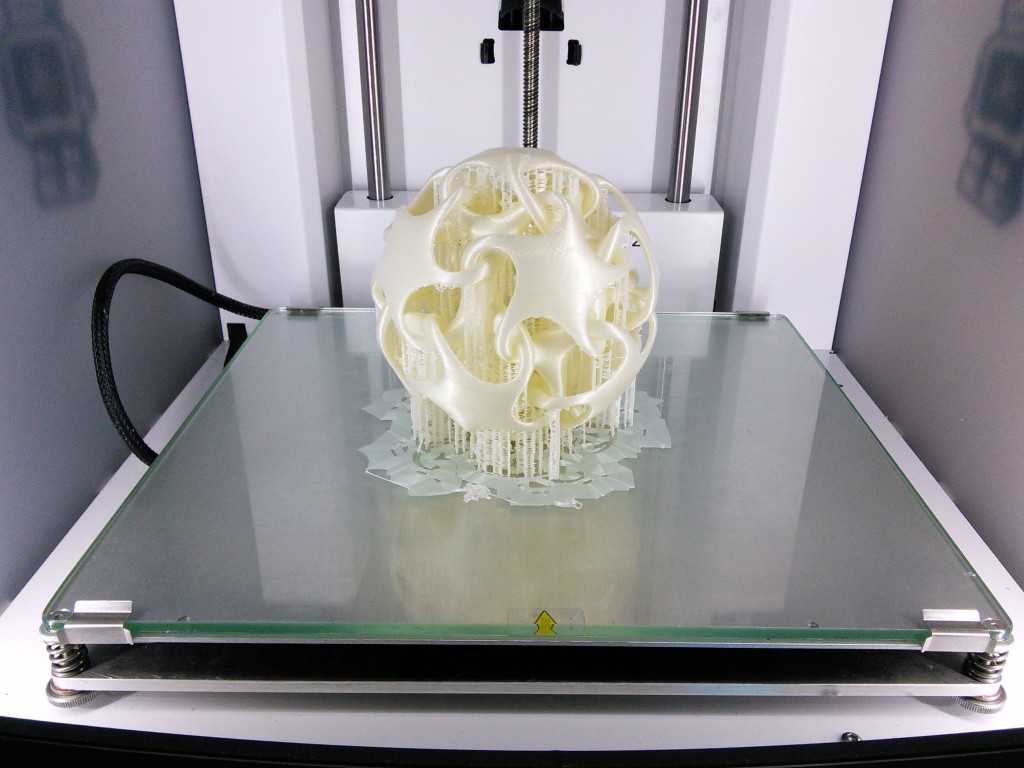

Пост-обработка

SLS производит детали с порошкообразной, зернистой поверхностью, которая легко окрашивается. Внешний вид напечатанных деталей SLS может быть улучшен до очень высокого стандарта с использованием различных методов последующей обработки, таких как: полировка, классическая окраска, окраска распылением и лакировка. Их функциональность также может быть улучшена путем нанесения водонепроницаемого покрытия или металлического покрытия.

Преимущества и ограничения SLS

Обобщая вышесказанное, ключевые преимущества и недостатки технологии приведены ниже:

- Детали SLS обладают хорошими, изотропными механическими свойствами, что делает их идеальным вариантом для функциональных деталей и прототипов.

- SLS не требует поддержки, поэтому детали со сложной геометрией легко напечатать.

- Производственные возможности SLS превосходны для мелкого и среднего серийного производства.

- В настоящее время широко доступны только промышленные системы SLS, поэтому время выполнения заказа больше, чем у других технологий 3D-печати, таких как FDM и S LA.

- Детали SLS имеют зернистую поверхность и внутреннюю пористость, которые могут потребовать последующей обработки, если требуется гладкая поверхность или водонепроницаемость.

- SLS не может точно печатать большие плоские поверхности и маленькие отверстия, так как они подвержены деформации и перекосу.

Основные характеристики SLS технологии приведены в таблице ниже:

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Приобрести SLS 3d-принтеры, расходные материалы к ним, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

Полный обзор технологии селективного лазерного спекания в 3D-печати / Хабр

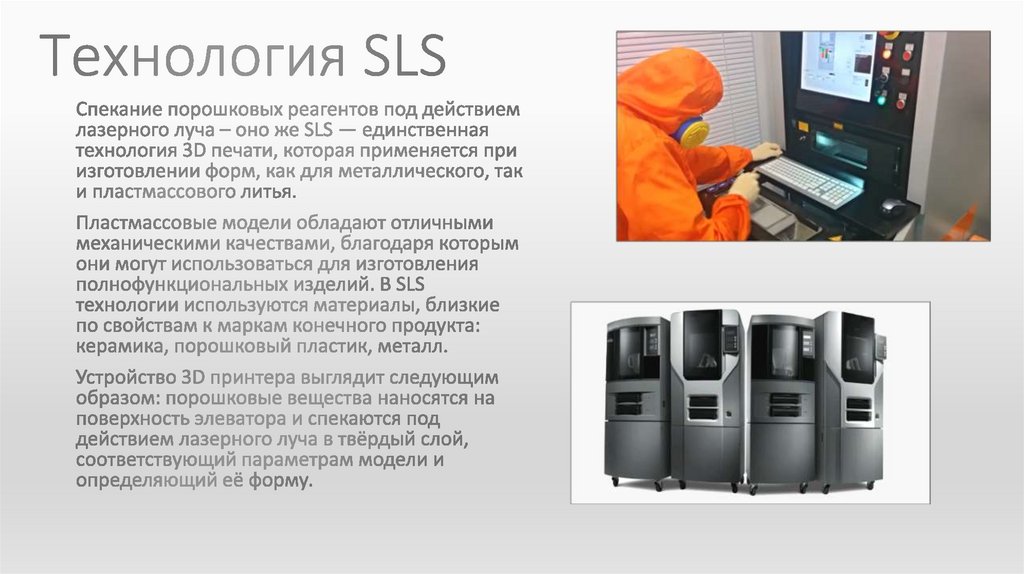

В обзоре расскажем о SLS-3D-печати: технологии, сырье, сфере применения. Селективное лазерное спекание — разновидность аддитивного производства, на базе которой создают прототипы и рабочие детали, отличающиеся высокой прочностью и износостойкостью.

В чем суть метода SLS-3D-печати?

Селективное лазерное спекание — это способ производства, при котором лазерный луч спекает порошковые полимеры в прочное изделие.

SLS-печать пользуется популярностью уже много лет, так как имеет много преимуществ:

Последние годы SLS-3D-печать вышла за рамки высокотехнологичных областей и стала более доступной.

Знакомьтесь, инновационный 3D-принтер Fuse 1 на базе метода селективного лазерного спекания.

Принцип технологии

Схематическое изображение метода SLS.

1 этап. Печать модели. Порошок наносят на рабочую поверхность тонким слоем, где он нагревается до заданной температуры. Затем лазерный луч нагревает материал до состояния плавления или немного меньше, после чего порошок начинает затвердевать. Незадействованные частицы выполняют функцию поддержек модели. По завершении цикла рабочая платформа опускается в камеру на глубину слоя — 0,05-0,2 мм и процесс повторяется до полной готовности изделия.

2 этап. Напечатанные модели должны некоторое время оставаться в камере для остывания. В противном случае, возможна потеря некоторых механических характеристик и даже изменение формы изделия.

3 этап. Завершающий процесс — постобработка. Объекты очищают от остатка порошка, затем подвергают струйной или галтовочной обработке. Порошок подходит для переработки и дальнейшего использования.

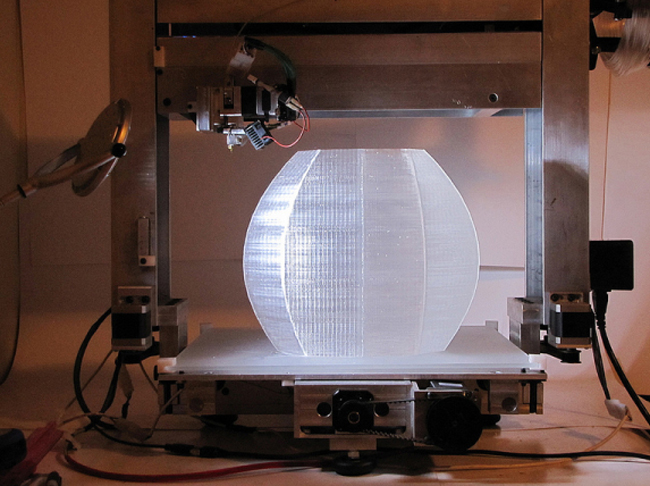

Для того, чтобы сгладить небольшую зернистость, модели рекомендуют подвергать струйной или галтовочной обработке. Деталь изготовлена на Fuse 1.

Так как при SLS-печати не требуется создания поддержек (их функцию выполняет неспекшийся материал), технология становится отличным инструментом для изготовления деталей сложной геометрической формы.

Еще одно преимущество лазерного селективного спекания — прочность изделий, не уступающих по этому параметру деталям, отлитым под давлением.

Сравнение технологий 3D-печати.

Как возникло селективное лазерное спекание

Технология появилась в восьмидесятые годы прошлого столетия в Америке. Авторами были доктора Техасского университета Карл Деккард и Джо Биман. С момента изобретения метода постепенно расширялся спектр рабочих материалов. Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

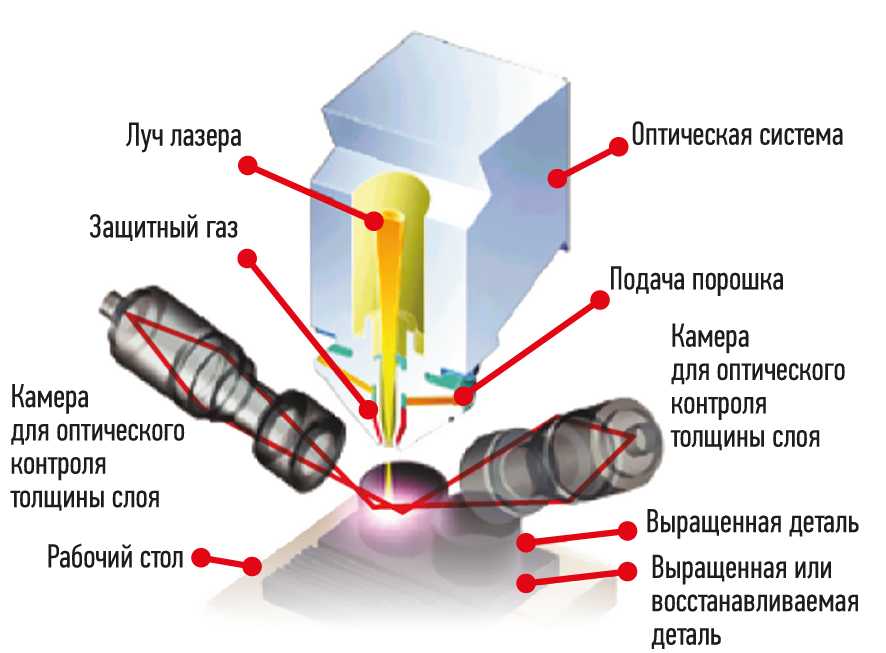

Метод имеет две разновидности:

На базе пластмассового порошка — SLS — селективное лазерное спекание.

На базе металлического порошка — DMLS — прямое лазерное спекание металлов.

Еще несколько лет назад такая печать была доступна только для узкого круга предприятий. Однако сегодня, благодаря современным разработкам, SLS-производство становится не менее доступным, чем привычные аддитивные методы, например FDM и SLA.

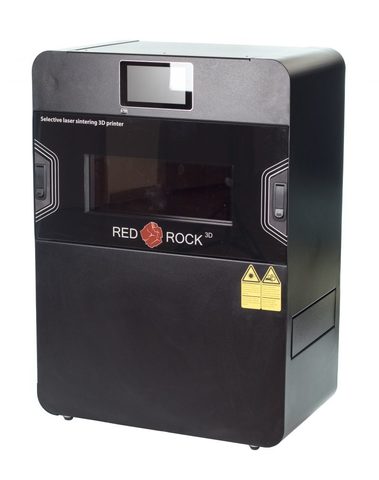

Отличия SLS-3D-принтеров

Все 3D-принтеры, использующие SLS-метод, работают по принципу, описанному выше. Они различаются размером рабочей камеры, типом и мощностью лазера, некоторыми конструктивными особенностями.

Промышленные модели

Как мы уже писали выше, многие годы селективное лазерное спекание было рабочей технологий производственных гигант.

Помимо высокой стоимости, устройства имеют ряд требований для организации рабочего процесса.

Чтобы не допустить окисления и разрушения материала лазером, требуется инертная среда, соответственно специальное оборудование.

Также необходимо электроснабжение промышленной мощности, системы вентиляции, кондиционирования, отопления и площадь для размещения оборудования минимум десять квадратных метров.

Если добавить ко всем вышеперечисленным требованиям цену промышленных машин, начинающуюся от $ 100 000, становится понятным, почему оборудование было доступно узкому кругу компаний.

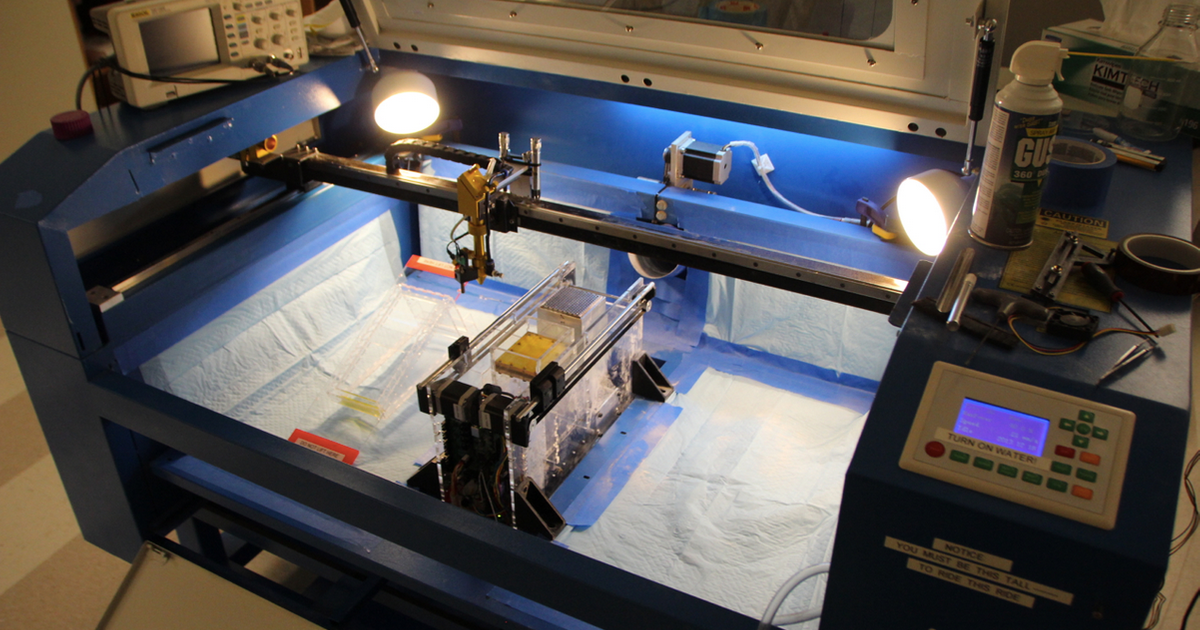

Революционный Fuse 1

В последние годы производители начали предлагать более бюджетные SLS-3D-принтеры. Однако они были несовершенными: страдало качество изделий, не было готовых решений для простой постобработки.

Formlabs удалось разработать и выпустить инновационный продукт — модель Fuse 1. Принтер небольшого размера, значительно дешевле предыдущих промышленных машин, печатает модели высокого качества.

Для Fuse 1 не нужно обеспечивать специальные условия эксплуатации и выделять отдельную площадь.

В модели задействован 1 лазер, материал нагревается быстрее, поэтому не требуется подача газа в камеру и профессиональная вентиляция.

Принтер может получать питание от стандартной электросети за счет меньшей потребности в электроэнергии по сравнению с промышленными образцами предыдущего поколения.

Разработчики создали уникальную технологию Surface Armor, которая сейчас находится в процессе получения патента. Ее преимущество в создании полуспекшейся оболочки, задача которой поддерживать равномерный подогрев зоны вокруг печатающихся объектов для формирования высококачественной поверхности и лучших механических свойств.

Рабочий объем Fuse 1 немного уступает традиционным SLS-принтерам, но устройство выигрывает в цене, компактности и простоте использования.

Сравнение 3D-принтеров с технологией SLS

Материалы для SLS-3D-печати

Нейлон — наиболее востребованный материал. Его популярность связана со свойствами термопластика. Детали, изготовленные из нейлона, обладают следующими характеристиками:

Благодаря этому набору свойств из нейлонового порошка печатают прототипы и рабочие изделия.

Нейлон — универсальный материал, его используют во многих отраслях (в том числе в сфере здравоохранения)

Nylon 12 Powder — подходит для печати стандартных объектов без специфических характеристик.

Из Nylon 11 Powder изготавливают изделий с повышенным коэффициентом пластичности и износостойкости.

Свойства нейлона в 3D-печати

Nylon 11 и 12 — однокомпонентные материалы. Для изготовления ряда моделей используют порошки, состоящие из 2 компонентов. Для придания изделиям специфических характеристик, например повышенной гибкости, прочности и других созданы нейлоновые материалы с добавлением углерода, стекла, алюминида.

Этапы SLS-3D-печати

1. Проектирование и подготовка файла

Для создания проекта можно использовать любую САПР, файл полученный при сканировании. Все ПО, на базе которых работают SLS-3D-принтеры, дают возможность нарезать модель на слои, оценить время печати, расположить объекты в заданном порядке, настроить параметры печати. После подготовки программное обеспечение передает команды печатающему устройству через кабель или по беспроводному соединению.

ПО для Fuse 1 — PreForm — находится в свободном доступе.

2. Подготовка принтера

Подготовительные работы зависят от модели принтера. Машины предыдущего поколения требуют специальной подготовки для работы и ТО.

Производители Fuse 1 существенно упростили печать на базе SLS-технологии.

3. Печать

После подготовительных работ можно начинать процесс. Сложность задачи определяет время печати: от пары часов до нескольких суток.

После окончания печати модели нужно оставить в камере для остывания, чтобы избежать потери формы и зафиксировать механические характеристики. Для следующего рабочего цикла можно использовать сменную камеру построения.

За печатью Fuse 1 можно наблюдать на сенсорном экране или на компьютере при помощи ПО PreForm.

4. Восстановление и постобработка

Финальные процессы занимают немного времени, так как SLS-технология не предполагает использования поддержек, а значит и временных затрат на их удаление.

Остывшие модели извлекают из камеры, очищают от остаточного порошка.

Затем порошок просеивают и перерабатывают для дальнейшего использования. Свойства материала немного снижаются, поэтому для следующих циклов печати применяют смесь нового и старого порошка.

Вторичное использование сырья — важное преимущество метода SLS.

Как правило для хранения, восстановления и смешивания порошка используют различные устройства. Formlabs предлагает универсальное оборудование — Fuse Sift для решения всех вышеперечисленных задач.

5. Дополнительная постобработка

Очищенные модели можно сразу использовать. Но для разных проектов может потребоваться дополнительная обработка изделий. Например, для удаления зернистости с поверхности производитель рекомендуют галтовочную или струйную обработку.

При необходимости изменить другие параметры, например цвет, водонепроницаемость, электропроводность, изделия можно покрывать различными составами.

Основные преимущества метода:

Удобство проектирования

3D-печать на базе SLS не нуждается в формировании поддержек, в отличие от ряда других способов печати, как например FDM, SLA.

Поэтому SLS-принтеры позволяют изготавливать детали сложной конфигурации, с выступающими элементами, внутренними отверстиями и другими особенностями.

Шина для руки со сложным плетением.

Особенностью SLS-печати стала возможность создания как прототипов, так и рабочих изделий. Раньше при проектировании инженеры исходили из того, что конечные изделия будут изготавливать традиционными методами. Сейчас селективное лазерное спекание расширяет возможности производства. Модели, которые невозможно создать при помощи привычных технологий, можно печатать на SLS-3D-принтерах.

Высокая производительность и эффективность

Лазеры значительно мощнее и точнее, чем рабочие элементы устройств в принтерах другого типа, например FDM. SLS- самый быстрый метод аддитивного производства прототипов и функциональных изделий. Он позволяет печать несколько изделий за один цикл. ПО помогает расположить на платформе модели максимально близко.

Модели в камере построения можно располагать с минимальным зазором.

Надежные материалы для функциональных моделей

Нейлон и его композиты доказывали свою высокую эффективность на протяжении многих лет. Спеченный нейлоновый порошок превращается в изделия с почти 100% плотностью. А механические свойства напечатанных моделей не уступают свойствам изделий, созданных по технологии литья под давлением.

Напечатанный из Nylon 12 Powder шуруповерт.

3D-печатные изделия из нейлона более долговечны, чем пластмассовые, вылитые под давлением или изготовленные по других технологиям 3D-печати.

Низкая себестоимость моделей

В себестоимость входят затраты на оборудование, сырье и оплату труда.

Затраты на оборудование. Чем больше продукции напечатает устройство за весь срок эксплуатации, тем меньше затрат ложится на каждую единицу. А значит, чем выше производительность, тем ниже стоимость владения устройством в пересчете на единицу продукции.

Среди всех существующих 3D-принтеров SLS-принтеры самые быстрые и высокопроизводительные. Высокую скорость обеспечивают несколько особенностей машин:

Высокую скорость обеспечивают несколько особенностей машин:

быстрая работа лазеров;

возможность компактного размещения в рабочей области нескольких моделей;

сокращенный срок постобработки за счет отсутствия поддержек.

Сырье. Если другие технологии, как правило, используют специализированное сырье, SLS-печать базируется преимущественно на нейлоне, одном из самых бюджетных материалов для трехмерной печати. Если принять во внимание возможность переработки использованного порошка, становится понятным, почему нейлон один из самых экономичных видов сырья.

Трудозатраты. Ручной труд сведен к минимуму за счет простой постобработки. Поэтому в сравнении с другими технологиями, SLS экономит затраты на оплату труда.

Покупка SLS-3D-принтера обойдется дороже, чем приобретение других машин.Однако, инвестиции возвращаются быстрее, чем при покупки более дешевых устройств за счет существенного снижения себестоимости выпускаемой продукции.

Если в бизнесе потребность в трехмерной печати возникает редко, зачастую привлекают аутсорсинговые компании, но это влечет за собой увеличение финансовых и временных затрат.

Уменьшение сроков проектирования

Важное преимущество технологии — в использовании одного и того же оборудования для создания прототипов и функциональных деталей. В процессе разработки прототипы деталей можно тестировать и быстро корректировать, сокращая период создания готового продукта.

SLS-технология позволяет изготавливать прочные и надежные прототипы и конечные изделия.

Благодаря долгому сроку службы изделий из нейлона и невысокой себестоимости печати, селективное лазерное спекание подходит для производства объектов сложной формы, небольших партий товара. Метод часто становится экономически более выгодным, чем традиционные способы производства (например, литье под давлением).

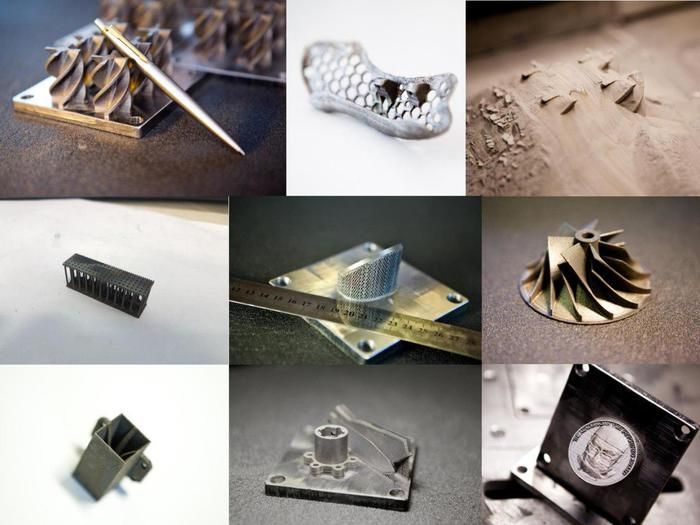

Применение 3D-печати по технологии SLS

Метод помогает сократить сроки проектирования, выхода на рынок нового товара или создания партий по индивидуальном заказу. Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Проектирование

Облегчает процесс создания новых продуктов: от первого прототипа до готового функционального изделия. Преимущества: сокращение сроков проектирования, возможность тестирования прототипов в рабочих условиях.

Производство

Позволяет быстро вносить изменения в существующие товары, исходя из потребностей рынка. Преимущества:

Универсальность: от простейших крепежных элементов — до деталей автомобилей.

Массовое и мелкосерийное изготовление продуктов с индивидуальными характеристиками.

Надежность и прочность готовой продукции.

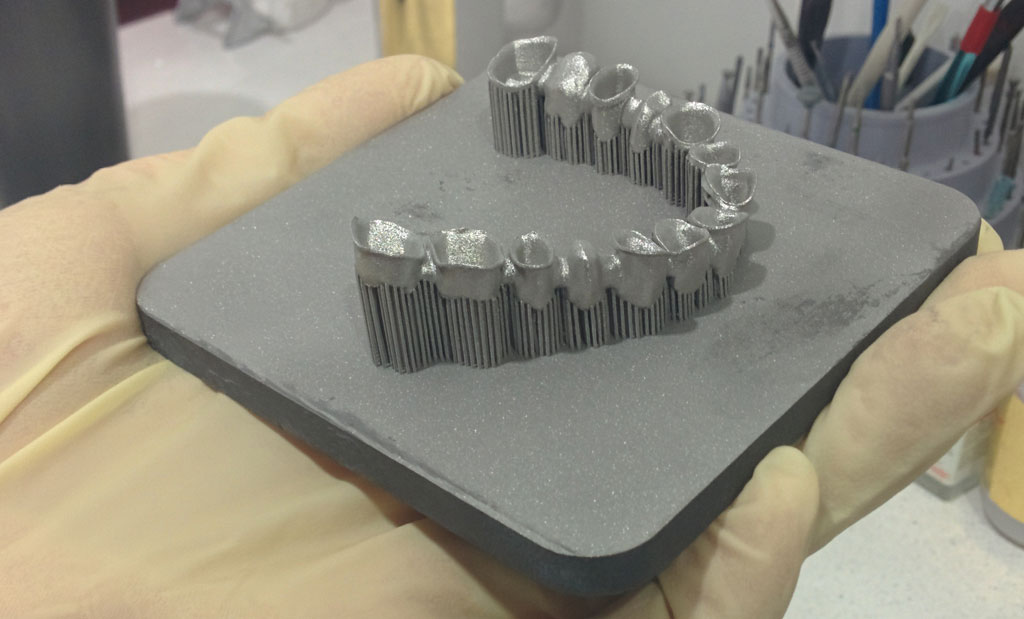

Медицина

Возможность самостоятельно изготавливать изделия медицинского назначения по индивидуальному заказу. Преимущества:

Компания Formlabs открыла широкие возможности для проектирования и производства продукции компаниям небольшого масштаба. Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.

Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.

Руководство по селективному лазерному спеканию (SLS) 3D-печати

Селективное лазерное спекание (SLS) 3D-печать пользуется доверием инженеров и производителей в различных отраслях благодаря ее способности производить прочные и функциональные детали.

В этом обширном руководстве мы расскажем о процессе селективного лазерного спекания, различных системах и материалах, доступных на рынке, рабочем процессе использования SLS-принтеров, различных приложениях и о том, когда следует рассмотреть возможность использования SLS 3D-печати вместо других аддитивных и традиционные методы изготовления.

Белая книга

Ищете 3D-принтер для создания прочных функциональных деталей? Загрузите нашу белую книгу, чтобы узнать, как работает SLS-печать и почему это популярный процесс 3D-печати для функционального прототипирования и конечного производства.

Загрузить информационный документ

Селективное лазерное спекание — это технология аддитивного производства (АП), в которой используется мощный лазер для спекания мелких частиц полимерного порошка в твердую структуру на основе трехмерной модели.

3D-печать SLS десятилетиями была популярным выбором среди инженеров и производителей. Низкая стоимость детали, высокая производительность и проверенные материалы делают эту технологию идеальной для целого ряда приложений, от быстрого прототипирования до мелкосерийного, мостового или индивидуального производства.

Последние достижения в области машин, материалов и программного обеспечения сделали SLS-печать доступной для более широкого круга предприятий, что позволяет все большему количеству компаний использовать эти инструменты, которые ранее были ограничены несколькими высокотехнологичными отраслями.

Представляем 3D-принтеры Formlabs Fuse Series SLS, благодаря которым высокопроизводительная SLS-3D-печать наконец стала доступна.

Веб-семинар

Посмотрите нашу демонстрацию продукта, чтобы узнать о 3D-печати Fuse 1+ 30 Вт и SLS с участием экспертов Formlabs.

Посмотреть вебинар

Схема процесса селективного лазерного спекания. SLS 3D-печать использует мощный лазер для спекания мелких частиц полимерного порошка в твердую структуру на основе 3D-модели.

Печать: Порошок распределяется тонким слоем поверх платформы внутри рабочей камеры. Принтер предварительно нагревает порошок до температуры несколько ниже точки плавления исходного материала, что облегчает лазеру повышение температуры определенных областей порошкового слоя по мере того, как он отслеживает модель для затвердевания детали. Лазер сканирует поперечное сечение 3D-модели, нагревая порошок чуть ниже или прямо на точке плавления материала. Это механически сплавляет частицы вместе, чтобы создать одну твердую часть. Нерасплавленный порошок поддерживает деталь во время печати и устраняет необходимость в специальных поддерживающих конструкциях.

Затем платформа опускается на один слой в камеру сборки, обычно на глубину от 50 до 200 микрон, и процесс повторяется для каждого слоя, пока детали не будут готовы.

Затем платформа опускается на один слой в камеру сборки, обычно на глубину от 50 до 200 микрон, и процесс повторяется для каждого слоя, пока детали не будут готовы.Охлаждение: После печати рабочая камера должна немного остыть внутри корпуса принтера, а затем снаружи принтера, чтобы обеспечить оптимальные механические свойства и избежать деформации деталей.

Постобработка: Готовые детали необходимо извлечь из камеры сборки, разделить и очистить от излишков порошка. Порошок может быть переработан, а напечатанные детали могут быть дополнительно обработаны с помощью пескоструйной обработки или галтовки.

Подробный рабочий процесс см. в разделе «Рабочий процесс 3D-печати SLS» ниже.

Детали SLS имеют слегка зернистую поверхность, но практически не имеют видимых линий слоев. Для получения более гладкой поверхности рекомендуется пескоструйная обработка или переворачивание материалов SLS. Этот образец детали был напечатан на настольном промышленном SLS-принтере Formlabs Fuse 1+ мощностью 30 Вт.

Поскольку нерасплавленный порошок поддерживает деталь во время печати, нет необходимости в специальных поддерживающих конструкциях. Это делает SLS идеальным для сложной геометрии, включая внутренние элементы, поднутрения, тонкие стенки и отрицательные элементы.

Детали, изготовленные с помощью 3D-печати SLS, обладают превосходными механическими характеристиками, а по прочности напоминают детали, изготовленные методом литья под давлением.

Образец детали

Убедитесь сами и убедитесь в качестве Formlabs. Мы бесплатно отправим в ваш офис образец детали SLS, напечатанной на предохранителе 1+ 30 Вт.

Запросить бесплатный образец Деталь

FDM, SLA и SLS: сравните 3D-печать методом селективного лазерного спекания (SLS) с двумя другими распространенными процессами 3D-печати для производства пластиковых деталей: моделирование методом наплавления (FDM) и стереолитография (SLA).

Селективное лазерное спекание было одной из первых технологий аддитивного производства, разработанной в середине 1980-х годов доктором Карлом Декардом и доктором Джо Биманом из Техасского университета в Остине. С тех пор их метод был адаптирован для работы с рядом материалов, включая пластики, металлы, стекло, керамику и различные порошки композитных материалов. Сегодня эти технологии в совокупности классифицируются как сплавление в порошковом слое — аддитивные производственные процессы, в которых тепловая энергия избирательно сплавляет области порошкового слоя.

С тех пор их метод был адаптирован для работы с рядом материалов, включая пластики, металлы, стекло, керамику и различные порошки композитных материалов. Сегодня эти технологии в совокупности классифицируются как сплавление в порошковом слое — аддитивные производственные процессы, в которых тепловая энергия избирательно сплавляет области порошкового слоя.

Двумя наиболее распространенными сегодня системами 3D-печати с порошковым покрытием являются системы на основе пластика, обычно называемые SLS, и на основе металлов, известные как прямое лазерное спекание металлов (DMLS) или селективное лазерное плавление (SLM). До недавнего времени как пластиковые, так и металлические системы плавки в порошковом слое были непомерно дорогими и сложными, что ограничивало их использование небольшим количеством дорогостоящих или нестандартных деталей, таких как аэрокосмические компоненты или медицинские устройства.

Инновации в этой области в последнее время резко возросли, и SLS на основе пластика теперь готова последовать за другими технологиями 3D-печати, такими как стереолитография (SLA) и моделирование методом наплавления (FDM), чтобы получить широкое распространение благодаря доступным компактным системам.

Все 3D-принтеры селективного лазерного спекания построены на основе процесса, описанного в предыдущем разделе. Основными отличиями являются тип лазера, размер объема сборки и сложность системы. В разных машинах используются разные решения для контроля температуры, дозирования порошка и нанесения слоев.

Селективное лазерное спекание требует высокого уровня точности и строгого контроля на протяжении всего процесса печати. Температура порошка вместе с (незавершенными) деталями должна поддерживаться в пределах 2 °C в течение трех стадий предварительного нагрева, спекания и хранения перед удалением, чтобы свести к минимуму деформацию, напряжения и деформацию, вызванную теплом.

Селективное лазерное спекание десятилетиями было одной из самых популярных технологий 3D-печати для профессионалов, но его сложность, требования и высокая цена ограничивали его использование бюро обслуживания и крупными предприятиями.

Для этих машин требуется специальное оборудование HVAC и промышленная мощность, и даже самые маленькие промышленные машины занимают не менее 10 м² монтажной площади. Их установка занимает несколько дней с установкой на месте и обучением. Сложный рабочий процесс и крутая кривая обучения также означают, что для эксплуатации и обслуживания этих систем требуется штатный квалифицированный технический специалист.

Их установка занимает несколько дней с установкой на месте и обучением. Сложный рабочий процесс и крутая кривая обучения также означают, что для эксплуатации и обслуживания этих систем требуется штатный квалифицированный технический специалист.

При стартовой цене около 200 000 долларов США, которая намного превышает стоимость готовых решений, традиционные промышленные SLS были недоступны для многих предприятий.

Как и в случае с другими технологиями 3D-печати, такими как FDM или SLA, недорогие компактные системы SLS недавно начали появляться на рынке, но первоначально эти решения имели значительные недостатки, в том числе более низкое качество деталей и сложные ручные операции. рабочие процессы из-за отсутствия решений для постобработки, что ограничивало их использование в промышленных и производственных условиях.

Formlabs Fuse 1 восполнил этот пробел и создал собственную категорию первого настольного промышленного SLS 3D-принтера, который предлагает высокое качество, компактность и полный, упрощенный рабочий процесс за долю стоимости традиционных промышленных SLS-систем. Теперь Fuse 1+ 30 Вт следующего поколения расширяет эту категорию за счет более мощного лазера, улучшенных функций обработки порошка и новых возможностей материалов для изготовления деталей промышленного качества и высокой производительности.

Теперь Fuse 1+ 30 Вт следующего поколения расширяет эту категорию за счет более мощного лазера, улучшенных функций обработки порошка и новых возможностей материалов для изготовления деталей промышленного качества и высокой производительности.

Fuse 1+ 30 Вт не требует специальной инфраструктуры и может легко вписаться в ваше рабочее пространство.

В 3D-принтерах серии Fuse SLS используется один лазер и камера печати меньшего размера, которая требует меньшего нагрева. Более низкое энергопотребление означает, что они могут работать от стандартной сети переменного тока, не требуя специальной инфраструктуры. Дополнительная функция азота для принтера Fuse 1+ 30 Вт создает среду инертного газа, сохраняя качество неспеченного порошка для более низкой частоты обновления (больше переработанного порошка, чем нового порошка в последовательных сборках), сводя к минимуму отходы и обеспечивая лучшее качество поверхности. на спеченных деталях.

Принтеры серии Fuse также оснащены запатентованным решением под названием Surface Armor — полусинтетической оболочкой, которая равномерно нагревает область вокруг деталей во время печати, обеспечивая отличное качество поверхности, стабильные механические свойства, высокую надежность и лучшую частоту обновления. .

.

Чтобы предложить компактную замкнутую экосистему и сквозную обработку порошка, принтеры серии Fuse также поставляются с устройством Fuse Sift, которое сочетает в себе отдельно стоящее устройство для извлечения деталей, извлечения порошка, его хранения и смешивания.

В целом настольная промышленная 3D-печать SLS с помощью принтеров серии Fuse предлагает немного меньший объем сборки по сравнению с традиционными системами SLS начального уровня в обмен на значительно меньшую занимаемую площадь, упрощенный рабочий процесс и более низкую стоимость.

| Серия предохранителей: Benchtop Industrial SLS 3D -принтеры | Традиционные промышленные SLS 3D -принтеры | ||

|---|---|---|---|

| Цена | , начинающийся с 18500 долларов США для FIRE 1, 28 000,000 $ | .0112 | $ 200 000- 500 000 долл. США+ |

| Печать объем | До 165 x 165 x 300 мм | До 550 x 550 x 750 мм | |

| Pros | Детали высокого качества Высокая пропускная способность Несколько вариантов материала Упрощенный рабочий процесс Маленький след Низкие эксплуатационные расходы | Большой объем сборки Детали высокого качества Высокая пропускная способность Несколько вариантов материалов | |

| Минусы | Меньший объем сборки | Дорогостоящее оборудование Большой след Требования к объекту Высокий уровень обслуживания Требуется выделенный оператор |

Сравнение основано на настольной промышленной системе SLS Formlabs Fuse Series и традиционных промышленных системах SLS от EOS и 3D Systems.

Прототип дрели, напечатанный на Fuse 1+ 30 Вт (слева) и на принтере EOS (справа), с сопоставимым качеством, но с совершенно разной ценой.

Информационный документ

В этом техническом документе мы оцениваем преимущества использования 3D-принтеров SLS собственными силами по сравнению с аутсорсингом деталей SLS в сервисном бюро.

Загрузить информационный документ

Наиболее распространенным материалом для селективного лазерного спекания является нейлон, высокоэффективный конструкционный термопласт как для функционального прототипирования, так и для конечного производства. Нейлон идеально подходит для сложных узлов и прочных деталей с высокой устойчивостью к воздействию окружающей среды.

Нейлоновые детали, напечатанные на 3D-принтере SLS, прочные, жесткие, прочные и долговечные. Конечные детали ударопрочны и могут выдерживать многократный износ. Нейлон устойчив к ультрафиолетовому излучению, свету, теплу, влаге, растворителям, температуре и воде. Нейлоновые детали, напечатанные на 3D-принтере, также могут быть биосовместимыми и не сенсибилизирующими, что означает, что они готовы к ношению и безопасны для использования во многих контекстах.

Нейлоновые детали, напечатанные на 3D-принтере, также могут быть биосовместимыми и не сенсибилизирующими, что означает, что они готовы к ношению и безопасны для использования во многих контекстах.

Нейлон идеально подходит для целого ряда функциональных применений, от разработки потребительских товаров до здравоохранения.

Нейлон представляет собой синтетический термопластичный полимер, относящийся к семейству полиамидов. Он доступен в нескольких вариантах, каждый из которых предназначен для различных приложений. Порошок Nylon 12 и порошок Nylon 11 представляют собой однокомпонентные порошки, в то время как порошок Nylon 12 GF представляет собой стеклонаполненный композит, а порошок Nylon 11 CF представляет собой композит, армированный углеродным волокном. Эти композитные материалы разработаны для оптимизации деталей с целью повышения их прочности, жесткости или гибкости. С этими двухкомпонентными порошками спекается только компонент с более низкой температурой стеклования, связывая оба компонента.

- Высокопроизводительное прототипирование

- Мелкосерийное производство

- Постоянные приспособления, приспособления и оснастка

- Общие детали SLS

- Ударопрочные прототипы, шаблоны и приспособления

- Тонкостенные воздуховоды и кожухи

- Защелки, зажимы и петли

- Ортопедия и протезирование*

- Прочные приспособления и приспособления и запасные части

- Детали, подвергающиеся длительной нагрузке

- Резьба и муфты

- Детали, подвергающиеся воздействию высоких температур

- Сменные и запасные альтернативы металлическим деталям

- Инструменты, приспособления, приспособления

- Ударопрочное оборудование

- Функциональные композитные прототипы

* Свойства материала могут различаться в зависимости от конструкции детали и методов производства. Производитель несет ответственность за проверку пригодности напечатанных деталей для предполагаемого использования.

| Materials | Nylon 12 Powder | Nylon 11 Powder | Nylon 12 GF Powder | Nylon 11 CF Powder | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ultimate Tensile Strength X (MPa) | 50 | 49 | 38 | 69 | ||||||

| Ultimate Tensile Strength Y (MPa) | N/A | N/A | N/A | 52 | ||||||

| Ultimate Tensile Strength Z (MPa) | N/A | N/A | N/A | 38 | ||||||

| Модуль растяжения x (MPA) | 1850 | 1600 | 1100 | 2 | 11111111111111111111111111111111111111111111111111111111111111111111111111111111111111 собой. Y (%) | 11 | 40 | 4 | 9 / 15 | |

| Elongation at Break, Z (%) | 6 | N/A | 3 | 5 | ||||||

| Notched Izod (Дж/м) | 32 | 71 | 36 | 74 |

SLS 3D-печать ускоряет внедрение инноваций и поддерживает предприятия в самых разных отраслях, включая машиностроение, производство и здравоохранение.

Возьмите под свой контроль весь процесс разработки продукта, от итерации вашего первого концептуального проекта до производства готовых к использованию продуктов:

- Быстрое прототипирование

- Макеты продуктов для обратной связи с клиентами

- Функциональное прототипирование

- Строгие функциональные испытания продуктов (например, воздуховодов, кронштейнов)

Владейте своей цепочкой поставок и быстро реагируйте на изменяющиеся потребности:

- Производство деталей для конечного использования

- Мелкосерийное производство, изготовление зазоров и мостов

- Индивидуальные потребительские товары массового потребления

- Запасные части, запасные части, запасные части

- Долговечные и прочные вспомогательные средства, приспособления и приспособления (например, зажимы и зажимы) и инструменты

- Изготовленные на заказ автомобильные или мотоциклетные детали, морское оборудование, военное «пополнение запасов по требованию»

Производство готовых к использованию медицинских изделий для конкретных пациентов собственными силами:

- Создание прототипов медицинских устройств

- Протезы и ортопедические изделия (т.

е. замена конечностей + скобы)

е. замена конечностей + скобы) - Хирургические модели + инструменты

- Части конечного использования (порошок Nylon 12 биосовместим + совместим со стерилизацией*)

* Свойства материала могут различаться в зависимости от конструкции детали и методов производства. Производитель несет ответственность за проверку пригодности напечатанных деталей для предполагаемого использования.

Информационный документ

В этом техническом документе представлена динамика затрат для реальных вариантов использования и представлены рекомендации по использованию SLS 3D-печати, литья под давлением или того и другого.

Загрузить информационный документ

Веб-семинар

На этом веб-семинаре вы узнаете, как доступные 3D-принтеры SLS промышленного качества делают аддитивное производство жизнеспособным выбором для конечного производства и массовой настройки.

Посмотреть вебинар сейчас

Посмотрите это видео, чтобы увидеть пошаговый процесс использования 3D-принтера Fuse 1 для селективного лазерного спекания (SLS) и станции извлечения порошка Fuse Sift.

Используйте любое программное обеспечение САПР или данные 3D-сканирования для создания модели и экспортируйте ее в формат файла для 3D-печати (STL или OBJ). Каждый SLS-принтер включает в себя программное обеспечение для указания параметров печати, ориентации и размещения моделей, оценки времени печати и разделения цифровой модели на слои для печати. После завершения настройки программа подготовки к печати отправляет инструкции на принтер по беспроводному или кабельному соединению.

В принтерах серии Fuse используется программное обеспечение для подготовки к печати PreForm (бесплатно для загрузки), которое позволяет беспрепятственно дублировать и упорядочивать несколько деталей в трехмерной сетке, чтобы использовать максимально возможное пространство сборки для одной печати. PreForm автоматически предлагает оптимальную ориентацию и упаковку деталей с возможностью ручного уточнения по мере необходимости.

PreForm автоматически предлагает оптимальную ориентацию и упаковку деталей с возможностью ручного уточнения по мере необходимости.

Рабочий процесс подготовки принтера зависит от системы. Большинство традиционных систем SLS требуют тщательного обучения, инструментов и физических усилий для подготовки и обслуживания.

Принтеры серии Fuse переосмысливают рабочий процесс SLS для простоты и эффективности с модульными компонентами, обеспечивающими непрерывную печать и сквозную обработку порошка.

В принтеры серии Fuse можно легко загружать порошок с помощью порошкового картриджа.

В принтерах серии Fuse используется съемная рабочая камера, поэтому вы можете запустить еще одну печать, пока предыдущая еще остывает.

После завершения всех предпечатных проверок машина готова к печати. 3D-печать SLS может занять от нескольких часов до нескольких дней в зависимости от размера и сложности деталей, а также их плотности.

После завершения печати рабочая камера должна немного остыть в корпусе принтера, прежде чем переходить к следующему шагу. После этого рабочую камеру можно снять и вставить новую, чтобы выполнить еще одну печать. Камера сборки должна остыть перед последующей обработкой, чтобы обеспечить оптимальные механические свойства и избежать деформации деталей. Это может занять до половины времени печати.

После этого рабочую камеру можно снять и вставить новую, чтобы выполнить еще одну печать. Камера сборки должна остыть перед последующей обработкой, чтобы обеспечить оптимальные механические свойства и избежать деформации деталей. Это может занять до половины времени печати.

В принтерах серии Fuse сенсорный экран отображает прямую трансляцию печатной платформы во время печати, чтобы вы могли наблюдать, как формируется каждый новый слой. Этот вид камеры также доступен с вашего компьютера в PreForm, так что вы можете контролировать свою печать, не покидая своего рабочего места.

Постобработка деталей SLS требует минимального времени и труда по сравнению с другими процессами 3D-печати. Он легко масштабируется и дает стабильные результаты для партий деталей благодаря отсутствию вспомогательных структур.

После завершения печати извлеките готовые детали из рабочей камеры, разделите их и очистите от лишнего порошка. Этот процесс обычно выполняется вручную на станции очистки с использованием сжатого воздуха или струйного аппарата.

Излишки порошка, оставшиеся после восстановления деталей, фильтруются для удаления более крупных частиц и могут быть переработаны. Нерасплавленный порошок немного портится при воздействии высоких температур, поэтому его следует обновлять новым материалом для последующих заданий печати. Возможность повторного использования материала для последующих работ делает SLS одним из наименее расточительных методов производства.

Общей темой в индустрии SLS является предложение отдельных устройств для регенерации, хранения и смешивания порошка. В рабочем процессе серии Fuse одно устройство, Fuse Sift, занимается извлечением деталей и неспеченного порошка, а также хранением, дозированием и смешиванием потоков.

Для принтеров серии Fuse программа Fuse Sift завершает рабочий процесс печати SLS. Он предлагает безопасную и эффективную систему для извлечения отпечатков и переработки порошка.

Fuse Sift может автоматически дозировать и смешивать использованный и новый порошок, чтобы вы могли сократить количество отходов и контролировать подачу порошка.

3D-печатные детали SLS готовы к использованию после просеивания. Однако есть несколько других этапов постобработки, которые вы можете рассмотреть для деталей, полученных методом селективного лазерного спекания.

По умолчанию 3D-отпечатки SLS имеют зернистую поверхность. Formlabs рекомендует пескоструйную обработку или галтовку деталей SLS для получения более гладкой поверхности. Детали могут быть окрашены распылением, покрыты лаком, гальваническим покрытием и покрытием для получения различных цветов, отделки и свойств, например водонепроницаемости (покрытие) и проводимости (гальваническое покрытие). Детали Formlabs SLS темного цвета, поэтому они не идеальны для окрашивания.

Деталь SLS с гидрографией от Partial Hand Solutions.

Детали SLS могут быть покрыты гальваническим покрытием для придания им металлического блеска.

Инженеры и производители выбирают селективное лазерное спекание за его свободу проектирования, высокую производительность и пропускную способность, низкую стоимость детали и проверенные материалы для конечного использования.

Большинство процессов аддитивного производства, таких как стереолитография (SLA) и моделирование методом наплавления (FDM), требуют специальных опорных конструкций для изготовления конструкций с выступающими элементами.

Селективное лазерное спекание не требует опорных конструкций, поскольку неспеченный порошок окружает детали во время печати. SLS-печать может создавать ранее невозможные сложные геометрические формы, такие как блокирующие или движущиеся детали, детали с внутренними компонентами или каналами и другие очень сложные конструкции.

Наручная шина имеет сложный рисунок для уменьшения веса.

Инженеры обычно проектируют детали с учетом возможностей конечного производственного процесса, также известного как проектирование для производства (DFM). Когда аддитивное производство используется только для прототипирования, оно ограничивается деталями и конструкциями, которые в конечном итоге могут быть воспроизведены с помощью обычных производственных инструментов во время производства.

По мере того, как селективное лазерное спекание становится жизнеспособным методом быстрого производства для все большего числа конечных применений, оно открывает новые возможности для проектирования и инженерии. 3D-принтеры SLS могут создавать изделия сложной геометрии, которые невозможно или слишком дорого изготовить с помощью традиционных процессов. SLS также позволяет разработчикам объединять сложные сборки, для которых обычно требуется несколько деталей, в одну деталь. Это помогает устранить слабые соединения и сократить время сборки.

Селективное лазерное спекание может полностью раскрыть потенциал генеративного проектирования, позволяя создавать легкие конструкции со сложными решетчатыми структурами, которые невозможно изготовить традиционными методами.

SLS-печать — это самая быстрая технология аддитивного производства для функциональных, прочных прототипов и деталей для конечного использования. Лазеры, которые плавят порошок, имеют гораздо более высокую скорость сканирования и являются более точными, чем методы напыления слоев, используемые в других процессах, таких как промышленный FDM.

Во время печати можно плотно расположить несколько деталей, чтобы максимизировать доступное пространство для сборки в каждой машине. Операторы используют программное обеспечение для оптимизации каждой сборки для достижения максимальной производительности, оставляя лишь минимальный зазор между деталями.

SLS позволяет операторам заполнять рабочую камеру таким количеством деталей, которое может поместиться, и печатать их без поддержки, чтобы сэкономить время на постобработке.

Ключом к функциональности и универсальности 3D-печати SLS являются материалы. Нейлон и его композиты являются проверенными высококачественными термопластами. Нейлоновые детали, спеченные лазером, имеют плотность, близкую к 100%, и механические свойства, сравнимые с деталями, созданными с помощью традиционных методов производства, таких как литье под давлением.

Сверло в сборе, напечатанное порошком Nylon 12. Нейлоновые детали могут быть легко обработаны для получения гладкой поверхности профессионального качества.

Нейлон SLS является прекрасной заменой обычному пластику, полученному литьем под давлением. Он предлагает превосходную защелкивающуюся посадку и механические соединения по сравнению с любой другой технологией аддитивного производства. Он идеально подходит для функциональных применений, требующих долговечности пластиковых деталей, в то время как детали, изготовленные другими методами аддитивного производства, со временем разрушаются и становятся хрупкими.

Расчет стоимости детали обычно требует учета владения оборудованием, затрат на материалы и оплату труда:

Владение оборудованием: Чем больше деталей машина может произвести за свой срок службы, тем ниже затраты на каждую отдельную деталь. Следовательно, более высокая производительность приводит к снижению затрат на владение оборудованием в расчете на единицу продукции. Учитывая высокую скорость лазерного сканирования, размещение деталей для максимального увеличения производительности сборки и простую постобработку, 3D-печать SLS обеспечивает высочайшую производительность и пропускную способность среди всех методов производства пластиковых добавок.

Материал: В то время как в большинстве технологий 3D-печати используются запатентованные материалы, нейлон — это распространенный термопластик, производимый в больших количествах для промышленных целей, что делает его одним из наименее дорогих сырьевых материалов для аддитивного производства. Поскольку 3D-печать SLS не требует опорных конструкций и позволяет печатать из переработанного порошка, в процессе образуется минимум отходов.

Труд: Ахиллесова пята многих решений для 3D-печати — это труд. Большинство процессов имеют сложные рабочие процессы, которые трудно автоматизировать, что может существенно повлиять на стоимость одной детали. Простой рабочий процесс постобработки SLS-печати означает, что требуется меньше труда, а процесс легко масштабировать.

3D-принтер SLS представляет собой значительные первоначальные инвестиции, но часто он может окупить первоначальные инвестиции даже быстрее, чем машины меньшего размера. Настольный SLS значительно снижает этот барьер для входа, а также номинальную стоимость для большинства приложений.

Настольный SLS значительно снижает этот барьер для входа, а также номинальную стоимость для большинства приложений.

Аутсорсинг производства сервисным бюро рекомендуется, когда вашему бизнесу требуется 3D-печать лишь изредка, но это также связано с более высокими затратами и длительными сроками выполнения. Одним из самых больших преимуществ 3D-печати является ее скорость по сравнению с традиционными методами производства, которая быстро уменьшается, когда доставка детали, переданной на аутсорсинг, занимает неделю или даже несколько недель.

| Cost | Lead Time | |

| Service Bureau | $118.33 | 7-10 days |

| Fuse 1+ 30W | $9.02 | 13 hours |

Interactive

Попробуйте наш интерактивный инструмент ROI, чтобы узнать, сколько времени и денег вы можете сэкономить при 3D-печати на 3D-принтерах Formlabs.

Рассчитайте свою экономию

Избирательное лазерное спекание позволяет инженерам создавать прототипы деталей на ранних этапах цикла проектирования, а затем использовать ту же машину и материал для производства конечных деталей. SLS 3D-печать не требует таких же дорогих и трудоемких инструментов, как традиционное производство, поэтому прототипы деталей и сборок можно тестировать и легко модифицировать в течение нескольких дней. Это резко сокращает время разработки продукта.

SLS 3D идеально подходит для создания прочных функциональных прототипов, готовых к тщательному функциональному тестированию или отправке клиентам в качестве запасных частей или продуктов, готовых к использованию.

Учитывая низкую стоимость детали и прочные материалы, 3D-печать SLS представляет собой экономичный способ производства сложных, нестандартных деталей или серии небольших компонентов для конечной продукции. Во многих случаях лазерное спекание является экономически эффективной альтернативой литью под давлением для изготовления ограниченных тиражей или изготовления мостов.

До сих пор промышленные 3D-принтеры SLS обходились непомерно дорого для большинства предприятий: стоимость одной машины превышала 200 000 долларов.

С помощью Fuse 1+ 30W Formlabs привносит промышленную мощь селективного лазерного спекания в настольную систему, предлагая высокоэффективные материалы с самой низкой стоимостью в расчете на одну деталь, с компактными размерами и простым рабочим процессом.

Новая волна независимого производства и прототипирования начинается с Fuse 1+ 30W.

See the Fuse 1+ Настольный промышленный 3D-принтер SLS мощностью 30 Вт

Что такое 3D-печать SLS?

Узнайте об основных принципах селективного лазерного спекания, также известного как SLS 3D-печать. Узнайте, как работает 3D-печать SLS, о преимуществах методов SLS для быстрого прототипирования и мелкосерийного производства, а также о различных доступных материалах и вариантах, которые подойдут для вашей детали или проекта.

Селективное лазерное спекание (SLS) — это процесс аддитивного производства, относящийся к семейству порошковых сплавов. В SLS 3D-печати лазер выборочно спекает частицы полимерного порошка, сплавляя их вместе и создавая деталь слой за слоем. Материалы, используемые в SLS, представляют собой термопластичные полимеры в гранулированной форме. А

В SLS 3D-печати лазер выборочно спекает частицы полимерного порошка, сплавляя их вместе и создавая деталь слой за слоем. Материалы, используемые в SLS, представляют собой термопластичные полимеры в гранулированной форме. А

Сервис SLS 3D печати

используется как для прототипирования функциональных полимерных компонентов, так и для мелкосерийного производства. Его универсальность делает SLS отличной альтернативой литью под давлением для мелкосерийного производства.

Как работает 3D-печать SLS?

SLS 3D-печать использует лазер для спекания мелких частиц полимерного порошка. Сканируется все поперечное сечение компонента, поэтому деталь строится сплошной. Процесс работает следующим образом:

Бункер для порошка и зона сборки сначала нагреваются до температуры чуть ниже температуры плавления полимера.

Лезвие для повторного покрытия наносит тонкий слой порошка на строительную платформу.

Затем CO2-лазер сканирует контур следующего слоя и выборочно спекает — сплавляет вместе — частицы полимерного порошка.

Когда слой завершен, рабочая платформа перемещается вниз, и лезвие повторно покрывает поверхность. Затем процесс повторяется до тех пор, пока вся часть не будет завершена.

После печати детали полностью герметизируются неспеченным порошком. Контейнер для порошка должен остыть, прежде чем детали можно будет распаковать, что может занять значительное время, иногда до 12 часов.

Затем детали очищаются сжатым воздухом или другим абразивом, после чего они готовы к использованию или дальнейшей постобработке.

Посмотрите процесс SLS в действии в этом 30-секундном видео.

Можно ли использовать 3D-печать SLS для быстрого прототипирования?

SLS — отличное решение для быстрого прототипирования функциональных полимеров, поскольку оно обеспечивает очень высокую степень свободы проектирования и высокую точность. И в отличие от

И в отличие от

FDM

или же

SLA-3D-печать

технологии, он производит детали с хорошими и стабильными механическими свойствами. Это означает, что его можно использовать для производства деталей, которые очень близки к качеству конечного использования, поэтому вы можете использовать его на протяжении всего производственного процесса, от концепции до пробных моделей.

Можно ли использовать 3D-печать SLS для мелкосерийного производства?

Универсальность SLS-3D-печати делает ее идеальной альтернативой литью под давлением для мелкосерийного производства. SLS можно использовать для изготовления деталей сложной формы и геометрии, а также с широким спектром отделки и сроков изготовления.

Как работает 3D-принтер SLS?

Схема SLS-принтера

Для использования 3D-принтера SLS почти все параметры процесса предварительно устанавливаются производителем машины. Используемая высота слоя по умолчанию составляет 100–120 микрон.

Ключевое преимущество 3D-печати SLS заключается в том, что она не нуждается в опорных конструкциях. Неспекшийся порошок обеспечивает детали всю необходимую поддержку. По этой причине SLS можно использовать для создания геометрии произвольной формы, которую невозможно изготовить каким-либо другим методом.

Использование всего объема сборки очень важно при печати с помощью SLS, особенно при мелкосерийном производстве

. Для печати корзины заданной высоты потребуется примерно одинаковое время, независимо от количества содержащихся в ней деталей. Это связано с тем, что лазерное сканирование происходит очень быстро, поэтому на самом деле именно этап повторного покрытия определяет общее время обработки. Машина должна будет пройти одинаковое количество слоев независимо от количества деталей. Упаковка в корзины может повлиять на время выполнения небольших заказов, так как операторы могут ждать, пока корзина не заполнится, прежде чем запускать задание на печать.

Адгезия слоев

Прочность сцепления между слоями при 3D-печати SLS превосходна. Это означает, что печатные детали SLS имеют почти изотропные механические свойства.

Механические свойства образцов SLS, напечатанных с использованием стандартного полиамидного порошка (

ПА 12

или нейлон 12) — наиболее часто используемый материал в SLS — показаны в следующей таблице и сравниваются со свойствами объемного нейлона.

| X-Y направление | направление Z | Массовая упаковка PA12 | |

|---|---|---|---|

| Прочность на растяжение | 48 МПа | 42 МПа | 35–55 МПа |

| Модуль упругости при растяжении | 1650 МПа | 1650 МПа | 1270–2600 МПа |

| Удлинение при разрыве | 18% | 4% | 120–300% |

Детали из SLS

обладают отличной прочностью на растяжение и модулем упругости, сравнимыми с объемным материалом, но более хрупкими — их удлинение при разрыве намного ниже. Это связано с внутренней пористостью конечной части.

Это связано с внутренней пористостью конечной части.

Усадка и коробление

части SLS

подвержены усадке и короблению. По мере остывания вновь спеченного слоя его размеры уменьшаются и накапливаются внутренние напряжения, подтягивающие нижележащий слой вверх.

Для SLS типична усадка от 3 до 3,5%, но операторы машин учитывают это на этапе подготовки сборки и соответствующим образом корректируют размер конструкции.

Большие плоские поверхности чаще всего деформируются. Эту проблему можно несколько смягчить, расположив деталь вертикально на платформе сборки, но лучше всего уменьшить ее объем, минимизировав толщину плоских участков и сделав вырезы в конструкции. Эта стратегия также снизит общую стоимость детали, поскольку используется меньше материала.

Oversintering

Oversintering происходит, когда неспеченный порошок сплавляется вокруг элемента под действием теплового излучения. Это может привести к потере детализации мелких элементов, таких как прорези и отверстия. Как правило, щели шириной более 0,8 мм и отверстия диаметром более 2 мм можно печатать SLS, не опасаясь чрезмерного спекания. Прочтите нашу статью о

Как правило, щели шириной более 0,8 мм и отверстия диаметром более 2 мм можно печатать SLS, не опасаясь чрезмерного спекания. Прочтите нашу статью о

как проектировать детали для 3D-печати SLS

дополнительные советы по DFM.

Удаление порошка

Поскольку SLS не требует вспомогательного материала, детали с полыми секциями можно печатать легко и точно.

Полые профили уменьшают вес и стоимость детали, так как используется меньше материала. Выпускные отверстия необходимы для удаления неспеченного порошка из внутренних частей компонента. Мы рекомендуем добавить в конструкцию как минимум два аварийных отверстия диаметром не менее 5 мм.

Удаление порошка деталей SLS

Если требуется высокая степень жесткости, детали должны быть полностью сплошными. Альтернативой является создание полой конструкции без отверстий для выхода. Таким образом, плотно упакованный порошок будет захватывать деталь, увеличивая ее массу и обеспечивая некоторую дополнительную защиту от механических нагрузок, не влияя на время сборки. Внутренняя сотовая решетчатая структура может быть добавлена к полой внутренней части (аналогично

Внутренняя сотовая решетчатая структура может быть добавлена к полой внутренней части (аналогично

шаблоны заполнения, используемые в FDM

) для дальнейшего увеличения жесткости компонента. Выемка детали таким образом также может уменьшить деформацию.

Каковы характеристики 3D-печати SLS?

Основные характеристики SLA приведены в таблице ниже:

| Селективное лазерное спекание (SLS) | |

|---|---|

| Материалы | Термопласты (обычно нейлон) |

| Точность размеров | ± 0,3% (нижний предел ± 0,3 мм) |

| Стандартный размер сборки | 300 х 300 х 300 мм (до 750 х 550 х 550 мм) |

| Общая толщина слоя | 100–120 мкм |

| Опора | Не требуется |

Какие материалы используются для SLS-печати?

Наиболее широко используемым материалом SLS является полиамид 12 (PA 12), также известный как нейлон 12. Цена за килограмм порошка PA 12 составляет приблизительно 50–60 долларов США. Другие инженерные пластики, такие как PA 11 и PEEK, также доступны, но они не так широко используются.

Цена за килограмм порошка PA 12 составляет приблизительно 50–60 долларов США. Другие инженерные пластики, такие как PA 11 и PEEK, также доступны, но они не так широко используются.

Полиамидный порошок может быть наполнен различными добавками для улучшения механических и термических свойств изготовленной детали из SLS. Примеры добавок включают углеродные волокна, стекловолокна или алюминий. Материалы, наполненные добавками, обычно более хрупкие и могут иметь сильно анизотропное поведение.

| Материал | Характеристики |

|---|---|

| Полиамид 12 (ПА 12) | + Хорошие механические свойства + Хорошая химическая стойкость — Матовая, шероховатая поверхность |

| Полиамид 11 (ПА 11) | + Полностью изотропное поведение + Высокая эластичность |

| Нейлон с алюминиевым наполнителем (алюминид) | + Металлический внешний вид + Высокая жесткость |

| Стеклонаполненный нейлон (PA-GF) | + Высокая жесткость + Высокая износостойкость и термостойкость — Анизотропное поведение |

| Нейлон с наполнителем из углеродного волокна (PA-FR) | + Превосходная жесткость + Высокое соотношение веса и прочности — Высокая анизотропность |

Какие есть варианты постобработки SLS?

При 3D-печати SLS получаются детали с порошкообразной зернистой поверхностью, которые легко окрашиваются. Внешний вид отпечатанных SLS деталей можно улучшить до очень высокого уровня с помощью различных методов постобработки, таких как полировка носителя, окрашивание, окраска распылением и лакирование. Их функциональность также можно повысить, нанеся водонепроницаемое покрытие или металлическое покрытие. Для получения более подробной информации ознакомьтесь с этой обширной статьей о

Внешний вид отпечатанных SLS деталей можно улучшить до очень высокого уровня с помощью различных методов постобработки, таких как полировка носителя, окрашивание, окраска распылением и лакирование. Их функциональность также можно повысить, нанеся водонепроницаемое покрытие или металлическое покрытие. Для получения более подробной информации ознакомьтесь с этой обширной статьей о

постобработка деталей SLS.

Каковы преимущества 3D-печати SLS

- Детали

SLS обладают хорошими изотропными механическими свойствами, что делает их идеальными для функциональных деталей и прототипов.

SLS не требует поддержки, поэтому можно легко создавать конструкции со сложной геометрией.

Производственные возможности SLS превосходны для мелко- и среднесерийного производства.

Весь оставшийся неспеченный порошок собирается и может быть использован повторно.

Каковы недостатки 3D-печати SLA?

В настоящее время широко доступны только промышленные системы SLS, поэтому время выполнения заказа больше, чем у других

Технологии 3D-печати

, такие как FDM и SLA.- Детали

SLS имеют зернистую поверхность и внутреннюю пористость, что может потребовать последующей обработки, если требуется гладкая поверхность или водонепроницаемость.

Большие плоские поверхности и маленькие отверстия не могут быть точно напечатаны с помощью SLS, так как они подвержены деформации и чрезмерному спеканию.

Лучшие практики SLS

Подходит ли 3D-печать SLS для вашей детали или проекта? Вот основные правила:

SLS может производить функциональные детали из широкого спектра инженерных пластиков, чаще всего из нейлона (PA12).

Типичный объем сборки системы SLS составляет 300 x 300 x 300 мм.

Всего комментариев: 0