Термобарьер 3d принтера: Что такое термобарьер?

Содержание

«Это можно сделать легко и дёшево», — убеждали себя, смотря на китайские принтеры «домашнего» назначения. Мы ещё никогда так сильно не ошибались…

Сегодня мы расскажем вам о том, по какому пути мы шли, разрабатывая собственный модуль печатающей головы для своего 3D-принтера, так как считаем что это довольно интересный опыт.

Началось всё с изучения проблем китайских печатающих головок. Основные их проблемы связаны с залипанием печатного материала, его проскальзыванием в приводном механизме и выходом из соединения экструдера. Проведя несколько ночей на форумах, мы установили причину — некачественный термобарьер между горячим соплом и холодной направляющей трубкой. Термобарьер на китайских комплектующих очень капризный и как будто специально сделан так, чтобы вызывать постоянные проблемы.

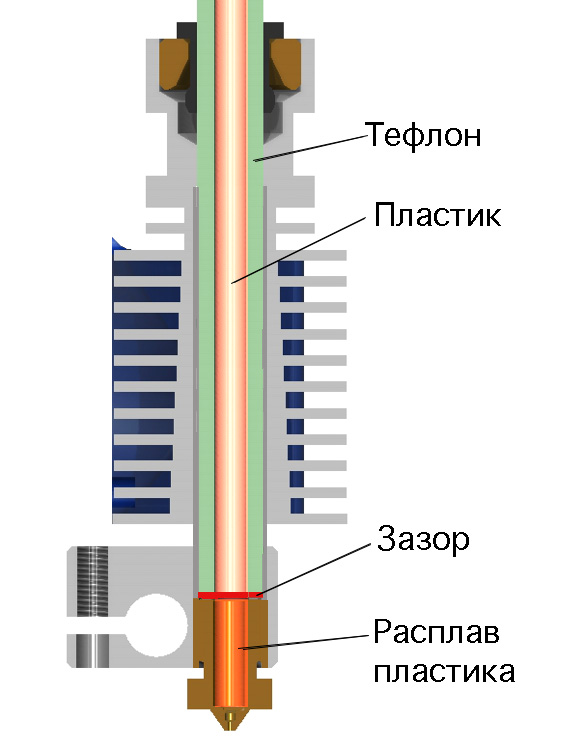

Для качественной 3D-печати необходим термобарьер минимальной длины, обладающий высокими теплоизолирующими свойствами. Это позволяет нагревать только те зоны экструдера, которые нужно, не передавая тепло на холодные. В этом случае печатный материал расплавляется непосредственно в сопле, перед выходом из экструдера, что существенно облегчает эксплуатацию и снижает вероятность застревания и вытекания пластика.

В этом случае печатный материал расплавляется непосредственно в сопле, перед выходом из экструдера, что существенно облегчает эксплуатацию и снижает вероятность застревания и вытекания пластика.

На практике термобарьеры в «домашних» принтерах обычно значительно длиннее, чем нужно. Из-за этого точка плавления пластика смещается то в холодную зону, то в горячую, а это первый шаг к провалу.

Простой и рациональный способ охлаждения — применение радиатора. Но само по себе наличие радиатора накладывает ряд конструктивных неудобств. Это проблемы с его креплением, качеством соприкасающихся поверхностей, с подачей/отводом воздуха. С подачей воздуха отдельные нюансы: воздух, очевидно холодный, берётся либо из рабочей зоны, либо извне.

Первый способ гораздо проще — вентилятор размещается в непосредственной близости от радиатора. Однако это неприемлемо для печати инженерными пластиками, так как для правильной усадки им требуется тёплый и сухой воздух.

Для этого в «домашних» 3D-принтерах используют подогреваемый стол, который локально греет воздух вблизи области печати. Но на практике всё это работает далеко не всегда.

Но на практике всё это работает далеко не всегда.

Второй способ, с внешней подачей воздуха, накладывает ряд трудностей конструкторско-технологического характера, неминуемо увеличивающих стоимость принтера.

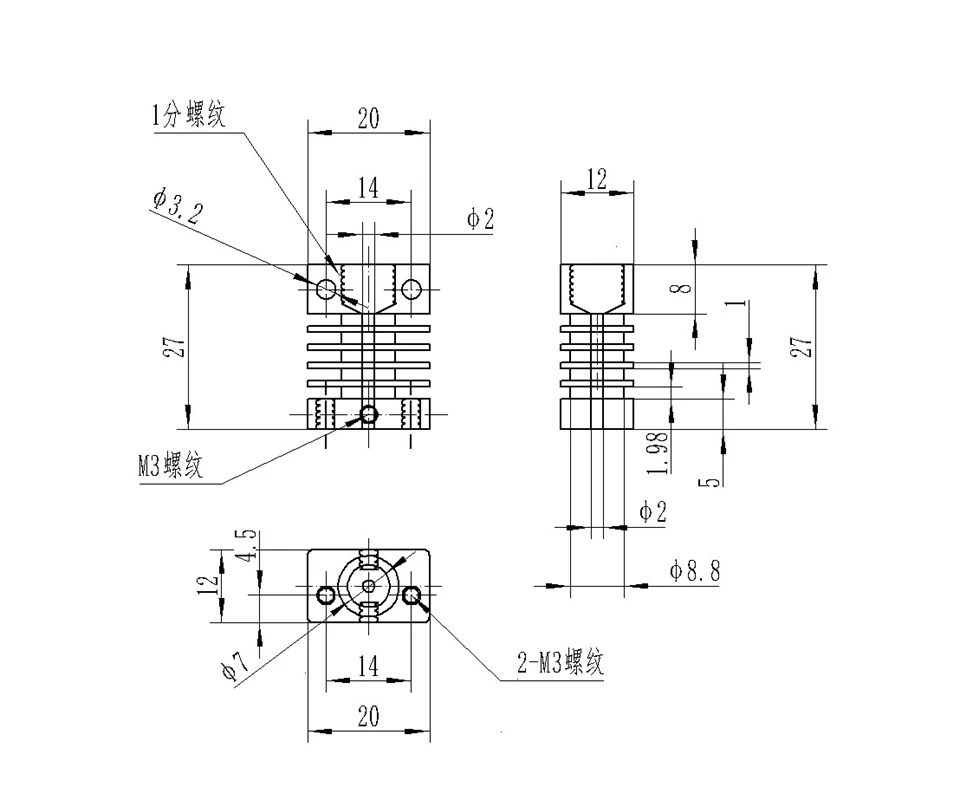

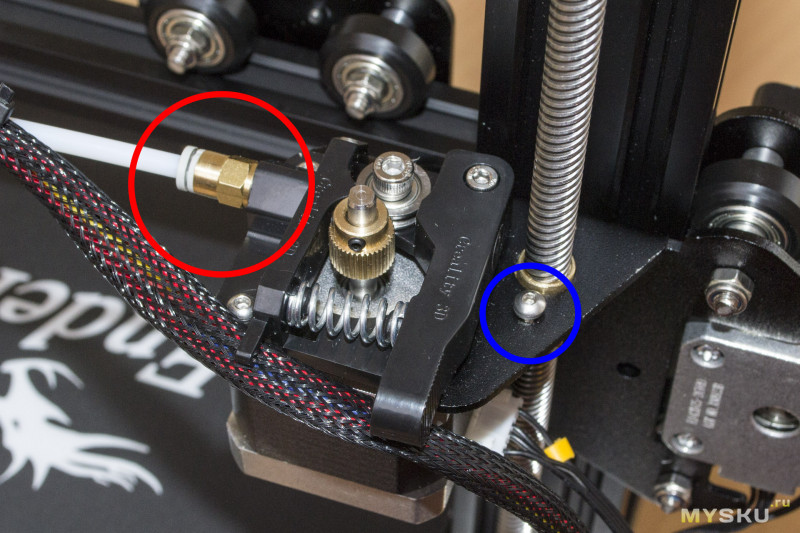

Долгие ночи на форумах помогли нам сделать выбор в пользу первого способа (рис. 1).

Рис. 1.

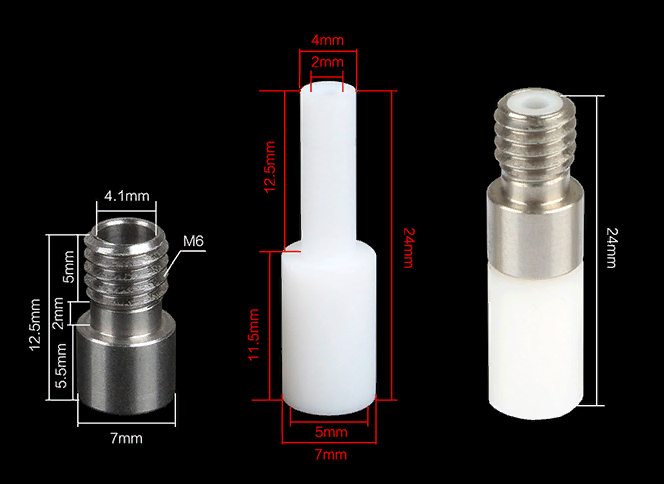

Рис. 2.

Мы заменили материал трубки термобарьера со стали на фторопласт. Этим мы хотели получить возможность сделать закрытую рабочую область с дополнительным обогревом. В итоге оно даже как-то работало, но всплыли разные проблемы с вытеканием пластика из соединений фторопласта с металлом. Дальше — только лучше. Мы обнаружили новые проблемы нашей головы: сопло неактивного материала цеплялось за свеженапечатанный материал. Нас снова ожидали долгие ночи на форумах.

Вскоре вторая версия головы уже была в наших руках (рис. 2). Она максимально переняла в себя всё из первой за исключением того, что экструдеры стали теперь непараллельными, появился развал и механизм качения, который попеременно один из экструдеров ставил вертикально.

При тестировании мы обнаружили, что разработанный термобарьер не выполнял своего прямого назначения — пластик постоянно залипал и сочился из всех щелей. Настал переломный момент, навсегда изменивший нашу стратегию и подход к делу.

После уймы проблем со второй версией бюджетной головы мы решили уйти от китайских комплектующих, уйти с форумов с обсуждением «домашних» принтеров и сосредоточить своё внимание на промышленный уровень.

Задача звучала чётко: создать 3D-принтер, который печатает любыми пластиками «из коробки» и не доставляет пользователю никаких проблем. Реализация такого наполеоновского плана ставила перед нами всё больше и больше инженерных задач. Нам требовалась серьёзная переработка конструкции.

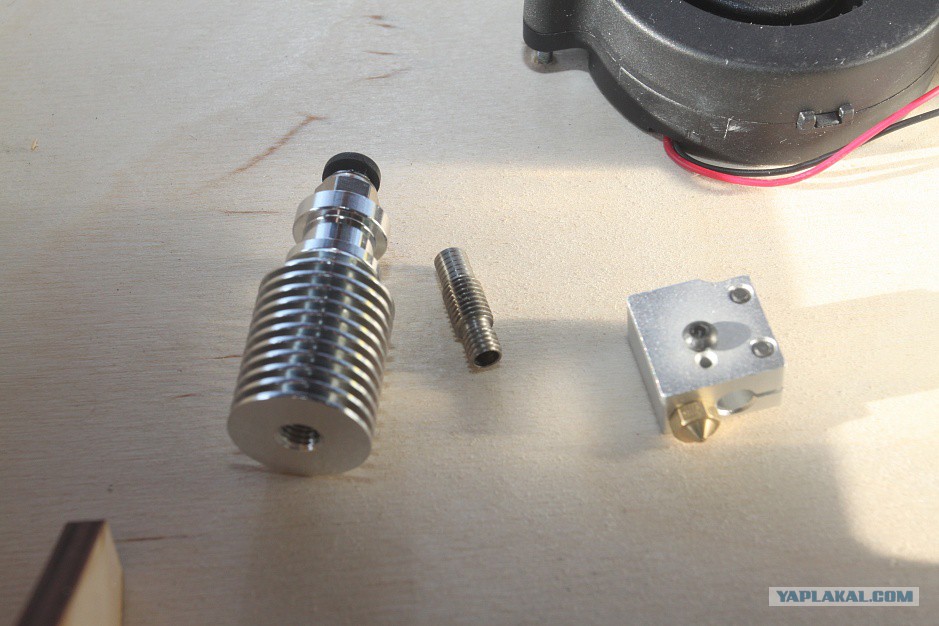

Создание третьей версии головы (рис. 3) было лишь вопросом времени. Первый макет нового экструдера показывал существенный прирост скорости подачи материала. Отсутствие каких-либо проблем, например залипания пластика, позволяло говорить, что мы на правильном пути.

Рис. 3.

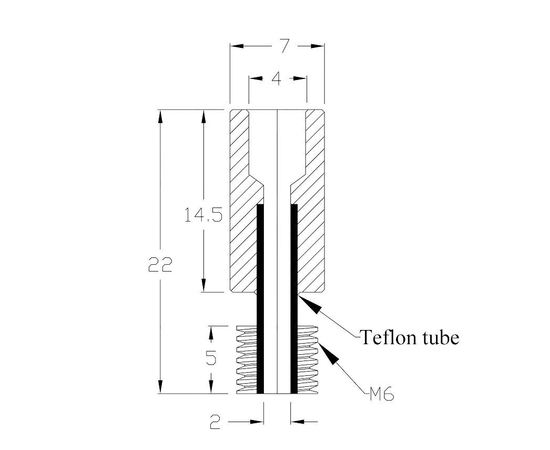

Рис. 4.

Однако при испытаниях у нас получилось настроить только один экструдер, второй по разным причинам переставал нормально функционировать. Причиной стала наша излишняя экономия. Из-за ограниченных ресурсов и желания максимально увеличить технологичность деталей оказалось, что диапазоны калибровки экструдеров недостаточны для одновременной работоспособности обоих. Это потребовало очередной переход к более точным, а следовательно, и дорогим деталям.

Четвёртая голова (рис. 4) получилась суровой, точной и дорогой, но, в отличие от всех прошлых версий, она работала. Теперь проблемы с печатной головой отступили с переднего плана и открыли нам все остальные.

Началась переработка печатного стола. Благодаря подогреву рабочей камеры мы отказались от его подогрева. Наша задача «печатать из коробки» требовала уйти от калибровки стола пользователем, заменив на разовую калибровку при сборке. Благодаря этому на голове появился датчик для автоматического выравнивания минимальных отклонений программными средствами без участия пользователя. Именно этот датчик показал всю кривизну стола. Конструкцию стола потребовалось переделать, в очередной раз повышая стоимость.

Именно этот датчик показал всю кривизну стола. Конструкцию стола потребовалось переделать, в очередной раз повышая стоимость.

Рис. 5.

Сейчас наш стол представляет собой фрезерованное алюминиевое основание с вакуумным захватом подложки. В настоящее время проводятся испытания с различными материалами для достижения лучшей адгезии пластика с подложкой.

Началась разработка собственных сопел. Модернизация китайских сопел показала свою неэффективность в связи с их изначально низким качеством изготовления. Да и минимальное отверстие сопла — 0,2 мм — нас не устраивало. В настоящее время мы активно работаем над технологичностью сопел.

Сейчас наша голова с лёгкостью переключает активные экструдеры и печатает любым из них. Температура в рабочей камере стабильно держится в нужном диапазоне. Макет 3D-принтера полностью функционирует с точки зрения конструкции, но аппаратные и программные средства её требуют доработки. Дизайн и интерфейс управления также в процессе разработки.

Следующим этапом работы станет первый опытный образец, который планируется представить широкой публике. Тормозит разработку устоявшийся стереотип, что отечественных разработок нет, а если они и есть, то это калька с иностранных. Это мешает привлечению инвесторов и приводит к практически полному отсутствию внешнего финансирования. Несмотря на это, наша работа продолжается, а надежда на создание 3D-принтера, полностью разработанного и изготовленного в нашей стране, уже давно не кажется фантастикой. ■

Услуги: [email protected]

Поставки оборудования и расходных материалов: [email protected]

Тел.: +7 (812) 385–72–92, +7 (495) 662‑98‑58, 8 (800) 333‑07‑58

https://3dvision.su

https://www.instagram.com/3dvision.su

https://vk.com/3dvisionsu

Источник журнал «Аддитивные технологии» № 4-2019

проблемы китайских печатающих головок, 3D-печать, 3D-принтер, 3DVision, журнал «Аддитивные технологии» № 4-2019, Макет 3D-принтера, экструдер, переработка печатного стола, Модернизация китайских сопел

Добро пожаловать в NIOZ.

RU

RU

Сортировать по

Название товара +/-

Цена товара

Выделенные товары

Наличие товара

Показано 1 — 60 из 627

153060150

Товары

400 мл

1940,00 руб

Описание товара

390,00 руб

Описание товара

350 мл

850,00 руб

Описание товара

Готов к печати

23700,00 руб

Описание товара

Готов к печати из коробки

14500,00 руб

Сообщить о поступлении

Описание товара

Готов к печати

19900,00 руб

Описание товара

Готов к печати

20900,00 руб

Сообщить о поступлении

Описание товара

Готов к печати

23900,00 руб

Описание товара

Готов к печати из коробки

43500,00 руб

Описание товара

Готов к печати

39000,00 руб

Описание товара

LCD 0. 7/1.75 мм

7/1.75 мм

1550,00 руб

Сообщить о поступлении

Описание товара

650,00 руб

Описание товара

Wiznet W5100 Arduino Shield

650,00 руб

Сообщить о поступлении

Описание товара

550,00 руб

Описание товара

Комплект для сборки

2500,00 руб

Сообщить о поступлении

Описание товара

Объем:1 л.

3100,00 руб

Описание товара

Boscam 200мВт, 5,8Ггц

4550,00 руб

Описание товара

Химера, e3d

1700,00 руб

Описание товара

Печатающая головка 1,75мм 0,4мм

1100,00 руб

Описание товара

Двойная печатающая головка 1,75мм 0,4мм

2500,00 руб

Сообщить о поступлении

Описание товара

Длинный

750,00 руб

Описание товара

Короткий

700,00 руб

Описание товара

1900,00 руб

Сообщить о поступлении

Описание товара

APM2. 6 mavlink

6 mavlink

1350,00 руб

Описание товара

250,00 руб

Описание товара

11.1V, 20C

1900,00 руб

Описание товара

11.1V, 25C

1250,00 руб

Сообщить о поступлении

Описание товара

11.1V, 25C

2100,00 руб

Описание товара

Heat block v6

150,00 руб

Описание товара

картриджный тип термистора

190,00 руб

Описание товара

Heat block Volcano

170,00 руб

Описание товара

Выходные параметры: 24 В, 600 Вт.

3300,00 руб

Описание товара

12В 20А

1550,00 руб

Описание товара

12В 30А

1950,00 руб

Сообщить о поступлении

Описание товара

12В 5А

450,00 руб

Сообщить о поступлении

Описание товара

24В 15А

2100,00 руб

Сообщить о поступлении

Описание товара

250,00 руб

Описание товара

Hobbed bolt

150,00 руб

Описание товара

Цена за 10мм (резка бесплатная)

13,00 руб

Описание товара

Цена за 10мм (резка бесплатная)

17,00 руб

Описание товара

Отрезок 400мм

650,00 руб

Описание товара

Цена за 10мм (резка бесплатная)

25,00 руб

Описание товара

10мм (резка в размер)

70,00 руб

Описание товара

10мм (резка в размер)

90,00 руб

Описание товара

Цена за 10мм (резка бесплатная)

7,00 руб

Описание товара

Цена за 10мм (резка бесплатная)

10,00 руб

Описание товара

Отрезок 400мм

400,00 руб

Описание товара

2х400мм, 2х350мм, 2х325мм

2100,00 руб

Описание товара

2х420мм, 2х405мм, 2х350мм, 1х20мм

2200,00 руб

Описание товара

25х25×10мм

150,00 руб

Описание товара

25х25×10мм

150,00 руб

Описание товара

30х30х10мм

150,00 руб

Описание товара

30х30х10мм

150,00 руб

Описание товара

40х40×10мм

150,00 руб

Сообщить о поступлении

Описание товара

40х40×10мм

150,00 руб

Описание товара

50х50×10мм

150,00 руб

Сообщить о поступлении

Описание товара

50х50×15мм

150,00 руб

Описание товара

50х50×15мм

150,00 руб

Описание товара

50х50×15мм

150,00 руб

Описание товара

Турбина 40х40х10мм

250,00 руб

Описание товара

Что это такое и как этого избежать — Fargo 3D Printing

Как пользователь 3D-принтеров, вы, возможно, слышали о термине «тепловая ползучесть». Тепловая ползучесть — это процесс неравномерного распространения тепла по хотэнду, нарушающий способ плавления нити для экструзии. Это часто приводит к засорению, особенно внутри термобарьерной трубки.

Тепловая ползучесть — это процесс неравномерного распространения тепла по хотэнду, нарушающий способ плавления нити для экструзии. Это часто приводит к засорению, особенно внутри термобарьерной трубки.

Что на самом деле происходит с тепловой ползучестью?

Картридж нагревателя прикреплен к блоку нагревателя. Картридж нагревателя нагревает блок нагревателя и рассеивается оттуда. Тепло проходит вверх и вниз по трубке теплового барьера, и именно так вы можете расплавить нить.

Нить набухает при прохождении через трубку. Только попав в область нагревательного блока, он должен начать плавиться. Затем он расплавляется и выдавливается из нижней части сопла.

Но когда вы охлаждаете экструдер, тепло поднимается вверх по трубке термобарьера.

Если тепло успешно ползет вверх по трубке, нить внутри трубки начнет слишком быстро набухать внутри трубки. PLA особенно будет намного легче прилипать к этим узким стенкам, и именно так вы получите засор трубки теплового барьера.

PLA особенно будет намного легче прилипать к этим узким стенкам, и именно так вы получите засор трубки теплового барьера.

Несколько слов о трубках с тепловым барьером

Многие трубки с тепловым барьером предназначены для противодействия ползучести тепла. Выемка, которую вы можете увидеть на своей трубке, предназначена для того, чтобы остановить распространение тепла дальше вверх за счет меньшего количества металла для проведения тепла. Резьба трубки теплового барьера также действует как своего рода радиатор.

Надрез также обозначает место внутри термобарьерной трубки, где изменяется внутренний диаметр. Диаметр под надрезом шире, чем диаметр над ним, что позволяет быстро расширяющейся нити продолжать движение по трубке к соплу.

Как предотвратить тепловую ползучесть

Тепловая ползучесть чаще всего становится проблемой после того, как вы закончили печать и принтер начал остывать. Теперь размягчившаяся и прилипшая к узким стенкам верхней части термотрубки вспененная нить затвердеет и забьет ваш экструдер. Эти типы засоров особенно трудно удалить, потому что, как только пластик в верхней части трубки расширится и остынет, вы создадите слишком много массы для достаточного количества тепла, чтобы подняться наверх и снова смягчить этот пластик.

Эти типы засоров особенно трудно удалить, потому что, как только пластик в верхней части трубки расширится и остынет, вы создадите слишком много массы для достаточного количества тепла, чтобы подняться наверх и снова смягчить этот пластик.

Один из способов избежать этого последствия тепловой ползучести — всегда выгружать нить после завершения печати. Для кого-то это может быть разумным решением, для кого-то нет.

Наш совет по выгрузке нити, когда становится очевидным, что тепловая ползучесть вызвала засорение трубки термобарьера, заключается в следующем: « Загрузка для выгрузки ». Это просто означает, что вместо того, чтобы запускать сценарий «выгрузки» на вашем принтере для удаления нити, вместо этого выполните «загрузку» вашей нити.

Это связано с тем, что если вы попытаетесь «разгрузить» нить, нагретая и набухшая часть нити нити, находящаяся в более широком диаметре, будет вынуждена пройти через меньший диаметр. Это, наверное, будет сложно, может порваться внутри, а может и вовсе не выйти. Это не работает так же хорошо, как обычный нагрев горячего конца, выталкивание уже размягченной нити вниз и вытягивание ее. Обрежьте неровный конец, и вы снова готовы к печати.

Это не работает так же хорошо, как обычный нагрев горячего конца, выталкивание уже размягченной нити вниз и вытягивание ее. Обрежьте неровный конец, и вы снова готовы к печати.

Но, как и во многих других случаях, лучшая профилактика — это простая тщательная проверка:

- Всегда используйте керамическую изоляционную ленту вокруг нагревательного блока

- Не используйте нити низкого качества с проблемами наполнителя и диаметра

- Не оставляйте принтер нагретым, но не печатайте

Термобарьерные покрытия с FDM

Термобарьерные покрытия (TBC) обычно используются в аэрокосмических, морских и промышленных турбинах как для производства, так и для ремонта. Они помогают повысить устойчивость к коррозии и окислению, предотвратить износ и эрозию и повысить термическую стабильность поверхностей. Поэтому TBC являются популярным выбором для увеличения срока службы отдельных компонентов и изделий в целом. Еще одним заметным преимуществом является повышение эффективности системы за счет обеспечения более высоких рабочих температур.

Проблемы с традиционным маскированием

TBC дороги, и их нужно наносить только на критические поверхности, которые выиграют от обработки. Примером этого может быть внутренняя часть гильз камеры сгорания газовой турбины или лопатки катушек турбины; Сопрягаемые поверхности этих компонентов должны оставаться непокрытыми. Это требует трудоемкой и дорогостоящей маскировки этих областей.

Для этого традиционные методы основаны на устойчивой к высоким температурам ленте и силиконовой маскировке. Недостатки включают высокую стоимость этой одноразовой ленты, длительные сроки изготовления силиконовых масок на стороне и большие трудозатраты на тщательное нанесение ленты вручную на каждый отдельный компонент.

Твердая силиконовая маскирующая пленка имеет лишь минимальные преимущества по сравнению с тейпированием, поскольку она часто разрабатывается и закупается у внешних поставщиков, что приводит к длительным срокам изготовления и высоким затратам. Часто проекты требуют итерации, чтобы обеспечить хорошее соответствие, что приводит к дальнейшим задержкам и напрасной трате денег.

Преимущества решения FDM

Аддитивное производство с использованием материалов FDM® с отличными механическими свойствами и высокими тепловыми характеристиками в сочетании с надежностью и воспроизводимостью 3D-принтеров Fortus® представляют собой жизнеспособную альтернативу традиционным процессам маскирования.

Системы Fortus предлагают решение для маскировки, которое можно использовать повторно и которое требует более короткого времени выполнения заказа. Это связано с тем, что технология FDM позволяет разрабатывать и изготавливать инструменты собственными силами из высокотемпературных полимеров, таких как смола ULTEM™ 1010. Кроме того, в отличие от процессов ЧПУ, в технологии FDM отсутствует необходимость в обширном программировании траекторий или физических инструментов, а это означает, что изменения в конструкцию можно вносить в последнюю минуту, практически не влияя на последующее производство.

Предлагая как экономические преимущества, так и преимущества во времени, технология FDM представляет собой совершенно новый и более эффективный способ производства масок по сравнению с традиционными процессами. Он также применим для других нужд маскировки, таких как окраска распылением, дробеструйная обработка, наплавка твердым сплавом и сварка распылением.

Он также применим для других нужд маскировки, таких как окраска распылением, дробеструйная обработка, наплавка твердым сплавом и сварка распылением.

Демонстрация нанесения термозащитного покрытия на вал.

Подтверждение применения

Для подтверждения этого применения были проведены испытания покрытия инструментальной стали с использованием процесса плазменного напыления покрытия Tribaloy 800 с масками, изготовленными как из смол ULTEM™ 1010, так и из смол ULTEM™ 9085. Эти тесты прошли успешно, и их краткое изложение приведено в конце этого документа, где вы найдете рекомендуемые настройки дизайна и принтера, на основе которых вы сможете создавать свои собственные проекты.

Заготовки из инструментальной стали в маске FDM

Геометрия маски

Образцы маскирования FDM были загружены заготовкой из инструментальной стали и удерживались на месте с помощью высокотемпературной ленты в качестве подложки.

Маски состоят из четырех ступеней, причем самая тонкая ступенька — это ступень 1. Это было сделано для установления минимальной рекомендуемой толщины маски.

Это было сделано для установления минимальной рекомендуемой толщины маски.

Процедура испытаний

Исследование состояло из следующих этапов:

- Печать масок

- Эпоксидное покрытие половин масок

- Измерение и оценка масок перед распылением

- Термическое напыление заготовок из инструментальной стали в масках FDM

- Измерение и оценка масок после напыления

- Восстановление и очистка масок для дальнейшего использования с помощью пескоструйной обработки

- Измерение и оценка масок после реставрации

Установка для физических испытаний проводилась на вращающемся столе с образцами, равномерно расположенными по периметру. Образцы прикреплялись к вращающемуся столу с помощью пружинных зажимов диаметром 50,8 мм (2,0 дюйма).

Для равномерного нанесения покрытия на все образцы использовалась роботизированная установка. Образцы прикреплялись через равные промежутки к периметру станины, вращающейся со скоростью 45 об/мин под роботизированным манипулятором. Пистолет-распылитель имел расстояние в пять дюймов, направленное нормально на образцы. Нанесение TBC включало три прохода предварительного нагрева и 25 проходов покрытия для увеличения толщины покрытия до 0,457 мм (0,018 дюйма).

Пистолет-распылитель имел расстояние в пять дюймов, направленное нормально на образцы. Нанесение TBC включало три прохода предварительного нагрева и 25 проходов покрытия для увеличения толщины покрытия до 0,457 мм (0,018 дюйма).

На рисунке показана геометрия масок FDM

В рамках исследования были заданы следующие вопросы.

Какие температуры испытывают маски во время типичного процесса нанесения покрытия методом термического напыления и насколько смола ULTEM™ 1010 подходит для такого термического воздействия?

Термопары К-типа были прикреплены к маске FDM с помощью небольшого количества каптоновой ленты. Регистраторы данных регистрировали температуру во время операции термического напыления. Если обнаружено, что температура ниже температуры теплового отклонения материала, это дает хороший признак того, что маски будут достаточно термически стабильными для этого применения.

Как изменяются шероховатость, толщина и масса поверхности маски на этапах термического напыления и восстановления?

Шероховатость поверхности, толщина и масса маски измерялись на протяжении всего исследования, чтобы установить стабильность маски после воздействия суровых условий процесса термического напыления. Он также использовался для оценки того, насколько легко можно снова очистить маски для использования на последующей части на этапе восстановления.

Он также использовался для оценки того, насколько легко можно снова очистить маски для использования на последующей части на этапе восстановления.

Повышает ли эпоксидное покрытие FDM-маски перед использованием стабильность маски и облегчает ли ее чистка?

Тестирование было проведено двумя отдельными партиями образцов маскирования FDM в один и тот же день в одних и тех же условиях. Один набор образцов был покрыт эпоксидной смолой BJB TC-1614, а другой остался отпечатанным. Это было применено, чтобы проверить, поможет ли покрытие маски очистить маску от избыточного распыления между использованиями или увеличить срок службы маски.

Как выглядит замаскированный край покрытия на образцах из инструментальной стали после удаления масок?

Для того, чтобы установить, могут ли маски FDM обеспечить чистый четкий край для TBC, образцы были осмотрены визуально после процесса термического напыления. Они были оценены от A до F на основе достигнутых результатов.

- A – Чистые углы, отсутствие нарушений покрытия, шероховатость <100 мкм

- B – Чистые углы, отсутствие нарушений покрытия, шероховатость <150 мкм

- C – Закругленные углы, незначительное нарушение покрытия, шероховатость <200 мкм незначительное нарушение покрытия, шероховатость>200 мкм

- F – Закругленные углы, значительное нарушение покрытия, шероховатость>200 мкм

Распылитель расположен с пятидюймовым зазором и углом наклона 90°. Обратите внимание на пожертвованный эталонный образец в правом нижнем углу. Расположение термопар К-типа и регистраторов данных на испытательном стенде.

Обратите внимание на пожертвованный эталонный образец в правом нижнем углу. Расположение термопар К-типа и регистраторов данных на испытательном стенде.

Имеют ли маски FDM какие-либо признаки коробления, изменения плоскостности или плавления после тестирования?

Было решено качественно измерить этот вопрос после этапа восстановления. Использовалась та же система оценок AF.

- A – без изменения плоскостности, без плавления, без коробления

- B – незначительное изменение плоскостности, без плавления, без коробления

- C – незначительное коробление и изменение плоскостности, без плавления плоскостность, легкое плавление

- F – Пагубное коробление и плавление

Тепловое воздействие на маску FDM во время процесса

Предварительные исследования выбранного процесса термического напыления и испытательного образца FDM показали, что температура поверхности составляет около 177°C (350°F).

Термопласт на основе смолы Stratasys ULTEM™ 1010 представляет собой материал с температурой стеклования (Tg) 215 °C (419 °F), твердостью 109 (M по Роквеллу) и температурой теплового изгиба 212 °C (413 °F), что делает его очень подходящим для этого применения как по термической стабильности, так и по стойкости к истиранию. Фактически, смола ULTEM™ 1010 продемонстрировала длительное использование при этих температурах в композитных инструментах в автоклаве. Другие материалы FDM, в зависимости от температуры процесса, могут быть выбраны, если требования ниже. ПК (поликарбонат) и нейлон 6 были протестированы в этом исследовании и признаны непригодными для высокотемпературных процессов TBC.

Фактически, смола ULTEM™ 1010 продемонстрировала длительное использование при этих температурах в композитных инструментах в автоклаве. Другие материалы FDM, в зависимости от температуры процесса, могут быть выбраны, если требования ниже. ПК (поликарбонат) и нейлон 6 были протестированы в этом исследовании и признаны непригодными для высокотемпературных процессов TBC.

Изменение толщины масок на протяжении всего тестирования

Перед процессом маски с покрытием были немного толще, чем маски без покрытия, из-за дополнительной толщины эпоксидного покрытия.

В процессе работы маски без покрытия продемонстрировали более быстрое увеличение толщины из-за большего накопления и прилипания TBC, чем маски с эпоксидным покрытием, демонстрируя преимущество эпоксидного покрытия.

После этапа реставрации маски без покрытия сохраняли на поверхности больше ТБХ, чем маски с эпоксидным покрытием, поскольку покрытие было легче удалить с масок с эпоксидным покрытием. Маски с эпоксидным покрытием также немного лучше сохраняли свою первоначальную толщину из-за устойчивости эпоксидной смолы к пескоструйной очистке, что снова показывает преимущество эпоксидного покрытия.

Аналогичное поведение можно наблюдать при изменении веса масок в процессе.

Образец смолы ULTEM™ 1010 без покрытия после распыления. Стальные детали после фазы распыления. Меньшие и более короткие области были замаскированы высокотемпературной лентой, а более крупные и длинные области были замаскированы масками FDM.

В то время как образцы без покрытия перед обработкой имели несколько меньшую шероховатость, чем образцы с покрытием, поверхность образцов с покрытием в целом была более гладкой и блестящей. Однако дефекты, такие как пузырьки, завышали значения шероховатости образцов с покрытием.

После фазы реставрации поверхности не были восстановлены на 100%, но были в состоянии, пригодном для повторного использования, как показано на изображении ниже. Измерения шероховатости поверхности после реставрации показали небольшой прирост производительности при использовании эпоксидного покрытия.

В конечном счете было обнаружено, что наросты намного легче удалить с масок с эпоксидным покрытием во время реставрации. Это также проявляется в результирующих измерениях толщины после процесса термического напыления, поскольку на масках без покрытия наблюдалось большее отложение, что свидетельствует о повышении производительности с эпоксидным покрытием.

Это также проявляется в результирующих измерениях толщины после процесса термического напыления, поскольку на масках без покрытия наблюдалось большее отложение, что свидетельствует о повышении производительности с эпоксидным покрытием.

Непокрытые маски после этапа реставрации имели среднюю толщину ступени 4,978 мм (0,196 дюйма), что на 0,127 мм (0,005 дюйма) меньше, чем при пескоструйной очистке. Маски с покрытием в среднем составляли 4,724 мм (0,186 дюйма), что составляет всего лишь уменьшение на 0,076 мм (0,003 дюйма).

Маски без покрытия (слева) и маски с покрытием (справа). Обратите внимание на разницу в адгезии покрытия на шагах 1 и 2 между сериями без покрытия и с покрытием.

Рекомендации по дизайну и печати

Основываясь на этом опыте и тестах, Stratasys рекомендует следующее для разработки и печати FDM-шаблонов для термораспыления.

Геометрические особенности:

Маска должна иметь минимальную толщину 4,0 мм (0,16 дюйма). Дополнительные сведения см. в разделе о параметрах траектории.

в разделе о параметрах траектории.

Выбор материала маски FDM:

Как упоминалось ранее, смола ULTEM™ 1010 является наиболее подходящим материалом, предлагаемым в настоящее время, благодаря своей высокой термостойкости и низкому КТР. В зависимости от выбранных вами параметров процесса распыления, особенно при низкой максимальной температуре, коротком воздействии или небольшом количестве деталей, подлежащих покрытию, могут подойти альтернативные материалы FDM, такие как ULTEM™ 9.смола 085.

Ориентация детали:

Поведение детали FDM под нагрузкой и температурным воздействием может различаться в зависимости от ориентации печати. Детали должны быть ориентированы для генерации траектории и нарезки таким образом, чтобы для большей части геометрии маски выбиралась самая жесткая и устойчивая плоскость. Это помогает уменьшить коробление маски во время интенсивного нагрева в процессе распыления. Если маска дает неудовлетворительные результаты, альтернативное направление печати является разумной альтернативой для изучения.

Параметры траектории принтера:

Рекомендуется использовать следующие настройки параметров в Insight™, как показано на рис. 8.

Контуры: не менее двух. Контуры помогают сохранить четкие края маски и для большинства геометрий обеспечивают лучший коэффициент заполнения, чем сплошное растровое заполнение. Клиенты могут рассмотреть возможность увеличения количества контуров, чтобы потенциально получить лучшие результаты, но они должны знать, что этот режим печати немного медленнее, чем сплошной растр.

Стиль интерьера: Заполнение детали должно быть сплошным.

Понятно, что использование нескольких контуров и сплошного заполнения помогает обеспечить более стабильный и точный край маски и, таким образом, дает более четкую линию разделения между участками с покрытием и без покрытия. Твердые или более массивные детали также будут дольше нагреваться во время процесса и в результате могут быть более термически стабильными.

Постобработка детали:

Настоятельно рекомендуется покрывать маски FDM термостойкой эпоксидной смолой.

Всего комментариев: 0