Виды режимов работы оборудования: 3 Режимы работы технологического оборудования и электроприводов атк

Содержание

3 Режимы работы технологического оборудования и электроприводов атк

План лекции

1.

Основные режимы работы технологического

оборудования

2.

Основные режимы работы электроприводов

3.1

Основные

режимы работы технологического

оборудования

Любой

технологический процесс, связанный с

производством материалов и изделий,

стремятся, руководствуясь экономической

целесообразностью, сделать непрерывным.

В соответствии с этим

технологические

комплексы и агрегаты могут длительное

время работать непрерывно. Примерами

непрерывных технологических комплексов

являются бумаго- и картоноделательные

машины, непрерывные станы холодной

прокатки, конвейерные линии многих

производств и др. Соответственно агрегаты

и механизмы этих комплексов работают

в

непрерывном

режиме. Наряду с этим многие

технологические агрегаты и их механизмы

работают в циклическом режиме со

сменой скоростей и нагрузок. В их работе

В их работе

могут быть перерывы. Такие агрегаты и

механизмы называются агрегатами и

механизмами

циклического

действия. К ним относятся разнообразные

подъемно-транспортные машины (мостовые,

козловые краны), экскаваторы,

металлообрабатывающие станки,

промышленные манипуляторы и др. Среди

механизмов выделяются механизмы

циклического и условно циклического

режимов. Последние работают с изменяющимися

параметрами цикла (ускорения, скорости,

время от цикла к циклу). Имеются и

механизмы кратковременного

режима работы, выполняющие, как правило,

вспомогательные функции.

Режимы работы

комплексов, агрегатов и механизмов

учитываются при выборе автоматизированных

электроприводов и систем управления с

точки зрения реализации заданных

технологических функций и соответствия

номинальным режимам работы

электродвигателей.

3.2 Основные режимы работы электроприводов

Под

номинальным

режимом работы электродвигателя

понимается режим, который был

предусмотрен для электродвигателя

предприятием-изготовителем. Для

Для

этого режима в каталогах и паспорте

двигателя указываются: номинальная

полезная механическая мощность на

валу; номинальное напряжение; номинальный

ток; номинальная частота вращения или

номинальная угловая скорость;

номинальный КПД; номинальный коэффициент

мощности.

В

соответствии со стандартом установлено

восемь номинальных режимов работы

электрических машин, которые имеют

условные обозначения S1

…S8.

Соответствующие

этим режимам диаграммы изменения

нагрузки М

(полезного механического момента на

валу двигателя), мощности тепловых

потерь

Рт

и температуры

показаны на рисунках 3.1, 3.2. Режимы

определяются следующим образом.

S1

–

режим продолжительной нагрузки:

работа при

постоянной нагрузке, достаточно

длительная для достижения

теплового равновесия, т.е. температура

всех частей электрической машины

достигает установившегося значения

mах.

S2

–

режим кратковременной нагрузки:

работа при постоянной нагрузке в течение

заданного времени, меньшего, чем требуется

для получения теплового равновесия, с

последующим отключенным неподвижным

состоянием, имеющим достаточную

продолжительность для достижения

машиной температуры окружающей среды

0.

Характерным параметром является

продолжительность кратковременной

работы, предпочтительные значения

которой составляют 10; 30; 60 и 90 мин.

Рисунок 3.1

S3

– режим

повторно-кратковременной нагрузки:

последовательность идентичных рабочих

циклов, каждый из которых состоит из

периодов работы при постоянной нагрузке

и отключенного неподвижного состояния;

длительность этих периодов недостаточна

для достижения теплового равновесия

за время одного рабочего цикла, а наличие

пускового тока существенно не влияет

на нагревание.

Для

режима S3

характерным параметром является

относительная продолжительность

работы ПВ = (tР/Tц)100

%, где tр

– период работы при номинальных

условиях; Tц

= tР

+ t0

– продолжительность цикла; t0

– период отключенного состояния

(паузы). Предпочтительными являются

следующие значения относительной

продолжительности работы: 15; 25; 40 и 60 %.

Продолжительность одного цикла (если

нет других указаний) принимается равной

10 мин.

S4

–

режим повторно-кратковременной нагрузки,

включая пуск:

последовательность идентичных рабочих

циклов, каждый из которых состоит из

периодов пуска, работы при постоянной

нагрузке и отключенного неподвижного

состояния; длительность этих периодов

недостаточна для достижения теплового

равновесия за время рабочего цикла.

S5

– режим повторно-кратковременной

нагрузки, включая электрическое

торможение:

последовательность идентичных рабочих

циклов, каждый из которых состоит из

периодов пуска, работы при постоянной

нагрузке, быстрого электрического

торможения и отключенного неподвижного

состояния; длительность этих периодов

недостаточна для достижения теплового

равновесия за время одного цикла.

Для

режимов работы S4

и

S5

характерными

параметрами являются: относительная

продолжительность включения, число

включений в час, коэффициент инерции

и постоянная кинетической энергии.

Под

относительной продолжительностью

включения понимается для режима S4

ПВS4

= [(tп

+

tр)/Тц

]100

%, для режима S5

ПВS5

= [(tп

+ tp

+

tт)/Тц]100%,

где

tп

и

tт

–

периоды, соответственно, пуска и

торможения.

Продолжительность

цикла Tц

= 3600/

z,

где z

–

число включений (циклов) в час.

Под коэффициентом инерции понимается

отношение суммы момента инерции двигателя

и приведенного к валу двигателя момента

инерции механизма к моменту инерции

двигателя:

kj

=

(Jдв

+Jпр. мех)/Jдв

мех)/Jдв

.

Постоянная

кинетической энергии – это отношение

кинетической энергии, запасенной

ротором при номинальной частоте вращения

(угловой скорости), к номинальной полной

мощности или произведению номинальных

напряжения и тока в машинах постоянного

тока.

Для

режимов работы S4

и

S5

предпочтительными

являются следующие значения: ПВ –

15; 25; 40 и 60

%;

z

–

30; 60; 90; 120; 180; 240 и 360 вкл./ч; kj

–

1,2; 1,6; 2; 2,5 и 4.

S6

–

режим продолжительной работы при

переменной нагрузке:

последовательность идентичных рабочих

циклов, каждый из которых состоит из

периодов работы при постоянной нагрузке

и на холостом ходу; длительность этих

периодов недостаточна для достижения

теплового равновесия за время одного

рабочего цикла. Характерным параметром

является продолжительность работы

ПР = (tр/Тц

)100%.

Предпочтительными

являются следующие значения ПР: 15; 25; 40

и 60 %. Продолжительность одного цикла

(если нет других указаний) принимается

равной 10 мин.

Рисунок 3.2

S7

–

режим продолжительной нагрузки, включая

электрическое

торможение: последовательность идентичных

рабочих циклов, каждый из которых состоит

из периодов пуска, работы при постоянной

нагрузке и электрического торможения;

длительность рабочего периода недостаточна

для достижения теплового равновесия

за время одного цикла.

Для

режима работы S7

характерными

параметрами являются число включений

в час, коэффициент инерции и постоянная

кинетической энергии. Предпочтительными

являются следующие значения:

z

—

30; 60; 90; 120; 180; 240 и 360 вкл./ч;

kj

– 1,2; 1,6; 2; 2,5; 4.

S8

–

режим работы при периодическом изменении

частоты вращения и нагрузки:

последовательность идентичных

рабочих циклов, каждый из которых

состоит из периодов ускорения, работы

при постоянной нагрузке, соответствующей

заданной частоте вращения, затем одного

или нескольких периодов работы при

других постоянных значениях нагрузки,

соответствующих другим частотам

вращения; длительность каждого рабочего

периода недостаточна для достижения

теплового равновесия за время одного

рабочего цикла.

Для

режима работы S8

характерными

параметрами являются число включений

в 1 ч, относительная продолжительность

работы при каждой внешней нагрузке

и соответствующей ей частоте вращения,

а также коэффициент инерции и постоянная

кинетической энергии. Относительная

продолжительность работы в данном

случае при каждой из нагрузок ПРj=

[(tп.пj

+ tp.j)/

Тц]100

%, гдe

tp.j

– период работы при постоянной

j—й

нагрузке; tп.пj

– период переходного процесса (ускорения

или замедления) при переходе к j-му

значению частоты вращения (угловой

скорости) и соответствующей ей нагрузке.

Для

режима работы S8

предпочтительными

являются следующие значения параметров:

z

–

30; 60; 90; 120; 180; 240 и 360 вкл. /ч; kj

/ч; kj

–

1,2; 1,6; 2; 2,5; 4; ПР –15, 25, 40 и 60 %.

В

каталогах электрических машин приводятся

данные для номинальных режимов S1,

S2

и S3.

Задача выбора электрической машины

по мощности заключается в том, чтобы

правильно сопоставить ее рабочий режим

с номинальным, обеспечив максимальное

использование выбранного двигателя

по условиям нагрева.

Рекомендуемая

литература

Автоматизированный

электропривод типовых производственных

механизмов и технологических комплексов:

учебник для вузов / М.П. Белов, В.А.

Новиков, Л.Н. Рассудов. – М.: Академия,

2004. – С. 80-86.Родионов

В.Д., Терехов В.А., Яковлев В.Б. Технические

средства АСУ ТП: Учеб. пособие для вузов

/ Под ред. В.Б. Яковлева. – М.: Высш.шк.,

1989.

Лекция 4

Сменный, суточный и годовой режимы работы оборудования — Студопедия

Поделись

Лекция 4

РЕЖИМЫ РАБОТЫ И ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ ОБОРУДОВАНИЯ

Сменный, суточный и годовой режимы работы оборудования

Различают сменный, суточный и годовой режимы работы оборудования.

При сменном режиме работы оборудования сменное время распределяют на отрезки времени в часах и минутах, в течение которых оборудование выполняет свои основные функции и не работает по тем или иным причинам. Его разрабатывают для рабочих парков оборудования.

Рабочий парк – количество единиц одновременно работающего оборудования. Среднее количество единиц оборудования рабочего парка Np по маркам за отчетный период определяют по формуле

,

где п – число групп оборудования с одинаковым временем работы за отчетный период; Ni – количество единиц оборудования в i-й группе; t – фактическое время работы оборудования i-й группы, рабочие дни; Dp — число рабочих дней за отчетный период.

При разработке сменного режима работы оборудования учитывают перерывы в работе оборудования по следующим причинам: конструктивно-технологическим tкт, технологическим tт, организационным to и метеорологическим tм, а также по причинам, определяемым организацией труда и отдыха операторов или машинистов tот.

К конструктивно-технологическим перерывам относят время, затрачиваемое на выполнение ЕТО, подготовку оборудования к работе в начале смены и его передачу в конце смены. Перерывы в работе по технологическим причинам определяются технологией и организацией выполнения работ (перемещение оборудования с одной позиции на другую, очистка рабочих органов и т. д.). К перерывам, связанным с организацией труда операторов или машинистов, относят время, затрачиваемое на получение задания и ознакомление с чертежами и объектом, оформление нарядов, сменных рапортов и другой документации, а также время на отдых и личные надобности.

Простои по организационным причинам могут возникать из-за отсутствия фронта работ, несвоевременного обеспечения топливосмазочными материалами, устранения мелких неисправностей, перехода оборудования из одной рабочей зоны в другую и т. д.

Перерывы по метеорологическим причинам входят в сменный режим оборудования только в том случае, если они не включены в годовой режим работы.

При определении сменных режимов различают время чистой работы оборудования внутри смены tч, время работы оборудования внутри смены tр и полезное рабочее время tп.

Время чистой работы оборудования внутри смены находят из соотношения

tч= tсм – (tт + tкт + tот + tо + tм)

где tсм – продолжительность смены, ч.

Время работы оборудования внутри смены определяют по формуле

tр= tч + tт

Полезное рабочее время оборудования внутри смены вычисляют следующим образом

tп= tч + tт + tкт + tот

В зависимости от назначения среднесменные режимы работы оборудования составляют без привязки к определенным организациям и объектам (применительно к средним условиям работы оборудования внутри усредненной в течение года смены), с привязкой к ним и, наконец, с привязкой к определенному объекту и с учетом конкретных условий использования оборудования на объекте. Первые составляют при разработке сметных норм выработки оборудования с учетом усредненных условий применительно к отрасли промышленности в целом, вторые – в организациях при назначении для оборудования планово-расчетных норм выработки применительно к усредненным условиям его работы в данной организации и третьи – для определения возможного перевыполнения в данных конкретных условиях норм выработки, предусмотренных в нормативно-технической документации.

Первые составляют при разработке сметных норм выработки оборудования с учетом усредненных условий применительно к отрасли промышленности в целом, вторые – в организациях при назначении для оборудования планово-расчетных норм выработки применительно к усредненным условиям его работы в данной организации и третьи – для определения возможного перевыполнения в данных конкретных условиях норм выработки, предусмотренных в нормативно-технической документации.

Коэффициент внутрисменного использования оборудования Квопределяют из отношения числа часов полезной работы оборудования в течение смены tп к общей установленной продолжительности смены tсм

Кв= tп / tсм

Рекомендуется определять фактическое значение Кв на основе наблюдений за работой оборудования в течение смены.

При суточном режиме работы оборудования распределяют суточное календарное время на сменное (когда оборудование находится в работе) и несменное (когда оборудование не работает). Показателем исполнения суточного режима работы оборудования служит коэффициент сменности.

Показателем исполнения суточного режима работы оборудования служит коэффициент сменности.

Коэффициент сменности Ксм показывает среднее число рабочих смен среднесписочной единицы оборудования в сутки и определяется из отношения среднего числа часов работы tсф средне-списочной единицы оборудования в сутки к продолжительности смены tсм, т. е.

Ксм = tсф / tсм.

Списочный парк оборудования представляет собой инвентарное количество единиц оборудования, состоящего на балансе предприятия. Если парк оборудования за отчетный период изменялся, то среднесписочное количество единиц оборудования по маркам Nc определяют по формуле

,

где n – число групп оборудования с одинаковой длительностью пребывания на предприятии за отчетный период; Nс– количество единиц оборудования в i-й группе; ti– длительность пребывания оборудования i-й группы на предприятии, календарных дней; dк – число календарных дней за отчетный период.

Фактический средневзвешенный коэффициент сменности находят по формуле

где Тчф – фактически отработанные часы группой оборудования за отчетный период; Nс– среднесписочное количество единиц оборудования в группе, для которой определяется коэффициент сменности; Dp – число рабочих дней за отчетный период.

Плановый коэффициент сменности устанавливают с учетом фактического средневзвешенного его значения по оборудованию данной марки или данного типа за отчетный период.

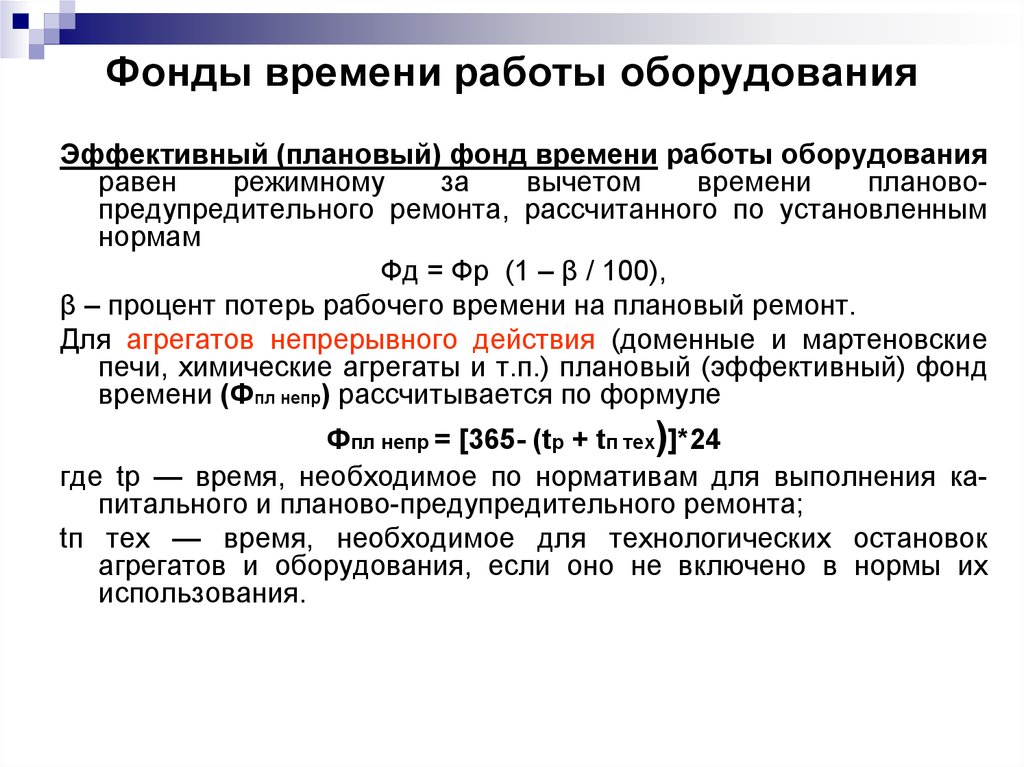

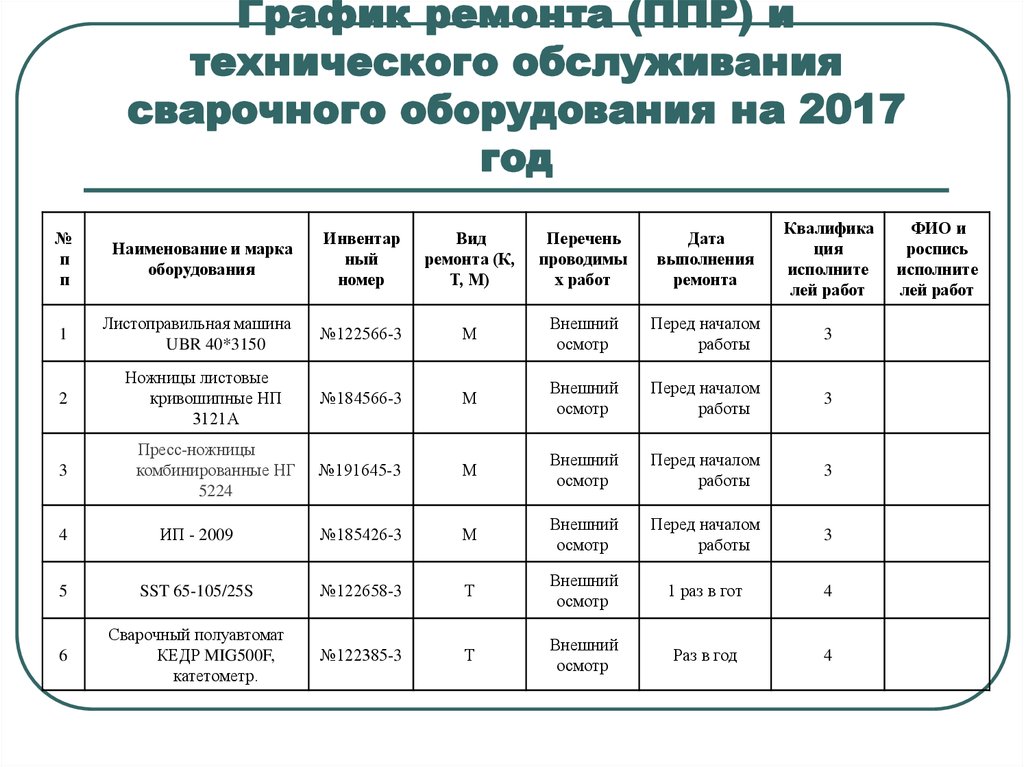

При годовом режиме работы оборудования распределяют годовое календарное время на рабочее и время, когда оно не работает по тем или иным причинам. Годовые режимы разрабатывают на среднесписочную единицу оборудования по каждой группе или каждому виду оборудования для определения продолжительности его рабочего времени в течение года. Их применяют при разработке годовых производственных планов организаций, использующих оборудование; определении потребности в оборудовании для выполнения планируемых объемов работ; составлении годовых планов ТО и ремонта оборудования; определении планово-расчетных цен на эксплуатацию оборудования; расчетах экономической эффективности средств механизации; анализе фактического использования оборудования и разработке мероприятий по улучшению эксплуатации и повышению выработки оборудования.

Годовой (квартальный) режим работы оборудования устанавливают в часах и днях (сутках) рабочего времени.

Число часов работы оборудования в году (Тч) рассчитывают по формуле

Tч = Dр∙tсм∙Kсм ,

где Dp – число рабочих дней оборудования в году.

При расчете Dp учитывают следующие перерывы в работе оборудования: праздничные и выходные дни dпв, по метеорологическим условиям dм„ и по организационным (непредвиденным) причинам do, при выполнении периодических ТО и ремонтов dp и перебазировании оборудования с одного объекта на другой dпб.

Элементы управления предприятием, ориентированные на поддержку: режимы работы машин

Большинство производителей определяют набор взаимоисключающих режимов работы, которые позволяют обслуживающему персоналу оперативно взаимодействовать с процессами машин и конвейеров. Приложения управления, разработанные для машин, используют режимы работы, которые являются локальными для процессов отдельных станций. Приложения управления, разработанные для конвейеров, часто используют режимы работы, характерные для каждой области. Областные режимы обычно представляют собой локальный сегмент, зону, сектор или конвейерный процесс с несколькими станциями. Большинство производителей определяют режимы работы в соответствии с отраслевыми стандартами.

Приложения управления, разработанные для машин, используют режимы работы, которые являются локальными для процессов отдельных станций. Приложения управления, разработанные для конвейеров, часто используют режимы работы, характерные для каждой области. Областные режимы обычно представляют собой локальный сегмент, зону, сектор или конвейерный процесс с несколькими станциями. Большинство производителей определяют режимы работы в соответствии с отраслевыми стандартами.

Важно, чтобы системные стратеги понимали разницу между режимами работы и другими режимами поддержки. Рабочие режимы специфичны для включения машины, процесса или механизма в цикл, в то время как вспомогательные режимы являются рабочими характеристиками, которые улучшают взаимодействие с пользователем и включают общие режимы управления станцией или процессом. Общие режимы поддержки включают:

- Управляемый ручной режим — это конструктивная особенность, которая требует, чтобы управляющее приложение использовало подсвеченные кнопки для подсказки действий, запускаемых вручную.

- Режим обслуживания позволяет обслуживающему персоналу перемещать объекты или механизмы из положения, а затем обратно в положение, не влияя на приложение управления.

- Режим выбега позволяет обслуживающему персоналу удалять объекты со станции, конвейера или технологической линии.

- Режим сухого цикла позволяет обслуживающему персоналу запускать машину или процесс без детали.

- Режим повтора позволяет обслуживающему персоналу повторять цикл обработки на одной и той же детали.

- Режим работы — это один из четырех взаимоисключающих режимов, которые позволяют человеку или приложению включить работу процесса, конвейера, машины или механизма.

Важно, чтобы системные стратеги понимали назначение каждого режима поддержки. Управляемый режим — это усовершенствование различных режимов работы, в которых требуется, чтобы кто-то нажимал кнопки. В частности, это означает наличие кнопки с подсветкой для: 1) активации процесса, 2) включения механизма или 3) перемещения объекта. Стратеги часто взаимозаменяемо используют термин «режим обслуживания» для обозначения гибкого режима ручного управления. В этом случае режим обслуживания является обязательным условием для включения одного или нескольких режимов с ручным управлением.

Стратеги часто взаимозаменяемо используют термин «режим обслуживания» для обозначения гибкого режима ручного управления. В этом случае режим обслуживания является обязательным условием для включения одного или нескольких режимов с ручным управлением.

Когда этот режим верхнего уровня активен, он запрещает всем управляющим приложениям перемещать или сбрасывать переменные данных, а также блокировать или разблокировать сигналы приложений. Обычно это включает в себя те сигналы, которые связаны со схемами обнаружения движения, и однократные сигналы на основе управления. Режим выбега — это режим, который предотвращает попадание новых деталей в машину или процесс. Этот режим позволяет машинам удалять все объекты с технологической станции, конвейерной полосы или технологической линии. Режим сухого цикла — это специальный режим, который позволяет обслуживающему персоналу запускать машину или обрабатывать без деталей.

Разработчики предварительно запрограммировали этот режим, чтобы предотвратить функционирование некоторых действий подпроцесса, пока машина или процесс работают без детали. Например, этот режим предотвратит захват и последующую попытку загрузки роботом недостающей детали. Режим повтора аналогичен режиму сухого цикла. Однако этот режим позволяет станку или процессу выполнять несколько циклов обработки одной и той же детали. Следующие определения описывают распространенные режимы работы:

Например, этот режим предотвратит захват и последующую попытку загрузки роботом недостающей детали. Режим повтора аналогичен режиму сухого цикла. Однако этот режим позволяет станку или процессу выполнять несколько циклов обработки одной и той же детали. Следующие определения описывают распространенные режимы работы:

- Автоматический режим — это ограниченный режим работы, который позволяет управляющему приложению управлять перемещением объектов и механизмов.

- Полуавтоматический режим — это ограниченный режим работы, который позволяет человеку использовать одну или несколько кнопок для автоматического перемещения объектов и механизмов.

- Ручной режим — это ограниченный рабочий режим, который позволяет человеку перемещать объект или механизм, постоянно нажимая кнопку.

- Неограниченный режим — это свободный режим работы, который позволяет человеку перемещать объект или механизм, непрерывно нажимая кнопку.

- Схема активации режима — это схема настройки, уплотнения или фиксации/разблокировки, используемая для включения сигнала рабочего режима.

- Установившийся сигнал — это проверяемое состояние, которое должно оставаться во включенном или отключенном состоянии, чтобы активировать и поддерживать цепь в активном состоянии.

- Сигнал переменного состояния — это исследуемое состояние, которое меняет состояние после того, как его исходное состояние активировало цепь.

Большинство производителей дискретных деталей понимают, что автоматический режим означает безопасную работу без участия человека. Полуавтоматический режим подразумевает ту же операцию, но требует, чтобы кто-то инициировал движения объекта и механизма. Существует несколько форм ручных режимов, которые по отдельности влияют на необходимость ограниченного или неограниченного взаимодействия обслуживающего персонала с объектами и механизмами.

Ограниченное взаимодействие означает, что цепи управления проверяют свободное положение других механизмов и других объектов. Неограниченное взаимодействие означает, что цепи управления не проверяют положения других механизмов и других объектов. В большинстве случаев неограниченный режим означает, что обслуживающий персонал должен визуально проверять положение механизмов и объектов, физически нажимая и удерживая кнопку. Термин «кнопка» в дальнейшем будет относиться к проводной кнопке или определенной области мембраны сенсорной панели.

В большинстве случаев неограниченный режим означает, что обслуживающий персонал должен визуально проверять положение механизмов и объектов, физически нажимая и удерживая кнопку. Термин «кнопка» в дальнейшем будет относиться к проводной кнопке или определенной области мембраны сенсорной панели.

Для каждого из вышеперечисленных режимов работы требуется схема активации режима для включения уникального сигнала режима. Эти схемы активации состоят из множества устойчивых сигналов и сигналов с переменным состоянием. Установившиеся сигналы позволяют схеме переходить в режим, когда они включены, и должны оставаться включенными, чтобы поддерживать режим включенным. Для включения режима должны быть включены сигналы с переменным состоянием. Следующие определения в общем описывают эти проверяемые условия:

- Безопасность персонала готова — это устойчивый сигнал, который гарантирует, что никто не окажется в небезопасном положении, прежде чем что-либо двинется.

- Позиция готова — это сигнал с переменным состоянием, который гарантирует, что машина находится в правильном положении, позволяющем выполнять движения.

- Машина готова — это постоянный сигнал, который обеспечивает готовность электрических, пневматических и гидравлических цепей к выполнению движений.

- Нет незначительных ошибок — это сигнал с переменным состоянием, который гарантирует отсутствие заранее выбранных ошибок, прежде чем схема активации сможет активировать рабочий режим.

- Серьезных неисправностей нет сигнализирует об отсутствии предварительно выбранных неисправностей до того, как схема активации сможет активировать и поддерживать рабочий режим.

- Блокировки для достижения — это сигнал с переменным состоянием, который обеспечивает готовность других машин, связанных с процессом, до того, как схема активации сможет активировать рабочий режим.

- Блокировки для поддержания сигналов о том, что другие машины, связанные с технологическим процессом, готовы, прежде чем схема активации сможет включить и поддерживать режим работы.

Различные условия, запрограммированные в цепи активации режима, в основном зависят от специфики машины. Поскольку автоматический режим работы допускает автоматическую работу машины, схема активации применяемого режима обычно имеет все условия стационарного и переменного состояний. Разработчики обычно предусматривают специальную схему настройки, позволяющую группировать условия по категориям.

Поскольку автоматический режим работы допускает автоматическую работу машины, схема активации применяемого режима обычно имеет все условия стационарного и переменного состояний. Разработчики обычно предусматривают специальную схему настройки, позволяющую группировать условия по категориям.

Сигнал «Персонал готов к работе» означает, что все коврики, связанные с безопасностью, свободны, двери по периметру машины не открыты, световые экраны, защищающие проемы, свободны, а датчики движения не регистрируют движение. Многие из этих условий являются установившимися сигналами, в то время как другие являются переменными. Все сигналы с переменным состоянием должны иметь параллельное состояние, чтобы гарантировать, что включенный сигнал готовности остается включенным. Например, некоторые световые экраны обнаруживают, что кто-то непреднамеренно получает доступ к машине через обычные области входа и выхода части. Разработчики ожидают, что некоторые сигналы на экране изменят состояние, когда деталь входит или выходит из станка. Чтобы схема активации не отключала определенный режим при движении деталей, разработчики совмещают сигнал деактивированного светового экрана с активированным сигналом переключателя отключения звука.

Чтобы схема активации не отключала определенный режим при движении деталей, разработчики совмещают сигнал деактивированного светового экрана с активированным сигналом переключателя отключения звука.

Сигнал «машинное положение готово» обычно используется для предотвращения перехода управляющего приложения в автоматический режим. Это важно, когда разработчики или производители машин считают, что машина должна сначала находиться в известном механическом положении, прежде чем могут начаться автоматические движения. Разработчики решают, какие физические состояния или позиции, характерные для механизма, должны присутствовать, прежде чем будет разрешен переход в рабочий режим. Поскольку движение начнется после включения режима, разработчики ожидают, что сигналы готовности к положению изменят свое состояние после активации режима.

Сигнал «машина готова» указывает на то, что электропитание включено, пневматическое давление в норме, работают гидронасосы, включено специальное оборудование. Эти типы сигналов должны оставаться включенными, чтобы включить схему активации режима. Некоторые разработчики признают, что некоторые условия должны индивидуально поддерживаться схемой подавления дребезга. Эта специальная схема таймера не позволяет мгновенным прерываниям сигнала отключать сигнал активации режима.

Эти типы сигналов должны оставаться включенными, чтобы включить схему активации режима. Некоторые разработчики признают, что некоторые условия должны индивидуально поддерживаться схемой подавления дребезга. Эта специальная схема таймера не позволяет мгновенным прерываниям сигнала отключать сигнал активации режима.

Два сигнала «нет ошибок» определяют, какие ошибки должны быть устранены, чтобы активировать рабочий режим, а какие должны быть отключены, чтобы режим оставался включенным. Разработчики обычно просматривают набор идентифицируемых ошибок и классифицируют их как незначительные или серьезные ошибки, связанные с достижением, а затем поддержанием рабочего режима. Как приложения контроллера включают отдельные сигналы неисправности, является зарезервированной темой для будущей статьи.

Сигналы «блокировки достижения и поддержания» определяют сигналы, поступающие от других контроллеров станка. Разработчики, которые программируют другие контроллеры, объединяют все свои соответствующие сигналы с переменным состоянием, чтобы обеспечить блокировку для достижения сигнала, в то время как все устойчивые сигналы включают поддерживаемую блокировку.

На рис. 1 показаны две типовые схемы активации автоматического режима. В контуре верхнего уплотнения используется кнопка мгновенного действия для включения автоматического режима. Чтобы отключить сигнал режима, в конструкции используется кнопка отмены для снятия пломбы. Конструкторы размещают сигнал уплотнения во всех переменных состояниях, программируя все установившиеся сигналы за пределами уплотнения. Нижняя схема использует селектор режима с фиксированными положениями переключателя, чтобы постоянно включать сигнал автоматического режима. Поскольку в схеме нет запечатанного или зафиксированного сигнала, программисты не могут добавлять в схему сигналы с переменным состоянием.

После того, как персонал службы поддержки выберет нужный режим работы, активируется схема активации режима, чтобы активировать дискретный сигнал режима работы. Приложения управления используют эти взаимоисключающие сигналы режима, чтобы различать логические пути, необходимые для перемещения объектов и механизмов.

Дэниел Б. Кардинал работает техническим консультантом в Insyte Inc., внедряя интегрированные приложения для планирования и идентификации деталей в автомобильной промышленности. Под редакцией Криса Вавры, производственного редактора, 9 лет.0123 Техника управления , [email protected].

ДОПОЛНИТЕЛЬНЫЕ СОВЕТЫ

Ключевые понятия

- Большинство производителей определяют режимы работы в соответствии с отраслевыми стандартами.

- Запрограммированные условия схемы активации режима зависят в основном от специфики машины.

- Приложения управления используют эти взаимоисключающие сигналы режима, чтобы различать логические пути, необходимые для перемещения объектов и механизмов.

Подумайте об этом

Какой режим работы вы чаще всего используете и какой из них наиболее эффективен в вашей конкретной работе?

ОНЛАЙН дополнительный

См. предыдущие истории из этой серии Дэниела Кардинала, ссылки на которые приведены ниже.

Есть ли у вас опыт и знания по темам, упомянутым в этом содержании? Вам следует подумать о том, чтобы внести свой вклад в нашу редакционную команду CFE Media и получить признание, которого вы и ваша компания заслуживаете. Нажмите здесь, чтобы начать этот процесс.

Три вида машины, оборудования и системы

Три вида машины, оборудования и системы | Блог E-Square

- Дом

- Блог

- Три вида машины, оборудования и системы

1 июня 2021 г.

Производственная деятельность носит циклический характер. Оборудование и процессы характеризуются различными режимами в цикле деятельности организации, а именно производственным, резервным и остановочным режимами. Три типа оборудования и систем обеспечивают важную основу для создания структурированного подхода к оценке и контроль опасной энергии .

Режим производства:

Производственное оборудование работает в режиме производства. Это подразумевает, что машина, оборудование или система полностью запитаны и способны выполнять или находятся в процессе выполнения своей назначенной или предполагаемой функции. В производственном режиме машины и оборудование производят продукцию.

Это подразумевает, что машина, оборудование или система полностью запитаны и способны выполнять или находятся в процессе выполнения своей назначенной или предполагаемой функции. В производственном режиме машины и оборудование производят продукцию.

Режим ожидания:

Режим ожидания — это состояние между производством и выключением. Резервный режим — это блокировка производственного режима и возможность выполнения проектной или предполагаемой функции, налагаемой за счет применения устройств управления. Эти действия включают деактивацию и, возможно, обесточивание подсистем и компонентов машин, оборудования и системы.

Режим выключения:

Выключение — это состояние неспособности машины или оборудования работать или выделять энергию. Обратите внимание, что система может сохранять энергию в режиме отключения. Таким образом, требуется надлежащий анализ в ситуациях, когда энергия может оставаться запасенной или захваченной.

В соответствии с данным стандартом отключение включает в себя действия, предпринимаемые для отключения оборудования, машин или систем. Это включает,

Это включает,

Подготовка к отключению, когда уполномоченный сотрудник определяет, какие виды источников энергии присутствуют и какие необходимо контролировать.

Уведомляя затронутых сотрудников, уполномоченный сотрудник затем информирует затронутых сотрудников о происходящем отключении. Объяснение того, что будет заблокировано и помечено…? Почему это происходит….? Как много времени это займет….? Кто является ответственным офицером….? чтобы убедиться, что все осведомлены о проведении технического обслуживания или технического обслуживания.

Наконец, отключение оборудования, оно гарантирует, что все элементы управления находятся в «выключенном положении» и что все движущиеся части, такие как маховики, шестерни и шпиндели, полностью остановились.

Таким образом, только после завершения процедуры отключения оборудование считается безопасным, и рабочие могут, наконец, приступить к своим задачам по обслуживанию и техническому обслуживанию после изоляции, блокировки и маркировки и проверки.

Всего комментариев: 0