Для чего нужен припуск при пилении: Почему припуск при строгании обычно назначают до 5 мм, а при пилении около 10 мм?

Содержание

Снова о «прифуговке» | OTT Russland

В наше время в российской мебельной отрасли уже почти не осталось тех, кто не знает, что из себя представляет агрегат предварительного фрезерования кромок деталей (прифуговки) и где он находится в кромкооблицовочном станке. Однако что дает потребителю его применение понимают по-прежнему немногие. Возможно поэтому мы снова и снова слышим пожелания дать предложение на станок без прифуговки. А среди тех, кто уже купил станок с этим устройством есть такие, кто просто отключают предварительные фрезы. Поэтому считаю необходимым еще раз поговорить о том, что такое прифуговка и что она дает.

Что такое прифуговка ?

Агрегат предварительного фрезерования кромок деталей перед их облицовыванием часто коротко называют агрегатом прифуговки или просто «прифуговкой». Происхождение слова немецкое — Fügeaggregat. Задача данной операции заключается в удалении слоя материала с кромки детали для формирования прямолинейной и ровной поверхности, на которую приклеивается кромочный материал.

Для исключения повреждений уже облицованных перпендикулярных кромок (рис.1) агрегат прифуговки оснащается двумя фрезами, вращающимися в противоположных направлениях. Начинает обработку фреза со встречным вращением, «поджимая» материал в начале заготовки. На выходе работает попутная фреза, предотвращающая отрыв кромочного материала в конце детали.

Конструкция прифуговочных фрез учитывает то, что обрабатываемые плиты имеют облицованные пласти. Для того, чтобы избежать сколов, усилия резания должны быть направлены внутрь детали. Это обеспечивается расположением резцов под небольшим углом к вертикали. Причем наклон верхних и нижних резцов имеет разное направление — рисунок режущих элементов напоминает букву V.

Для обеспечения максимальной стойкости инструмента применяются, как правило, алмазные фрезы. Хотя следует помнить, что при обработке натуральной древесины ( столярного щита, дверных полотен и т.п.) должны применяться головки с резцами из специальной стали — алмаз в этом случае не подходит.

Прифуговка и/или качественный раскрой?

Многие мебельщики считают, что прифуговка выполняет только одну функцию – исправление дефектов раскроя плитных материалов. Из этого некоторые делают вывод, что достаточно улучшить качество раскроя и потребность в прифуговке отпадет. Но это далеко не так.

С одной стороны, предварительное фрезерование способно устранить не все проблемы, связанные с раскроем, и улучшать качество пиления необходимо в любом случае. А с другой стороны, прифуговка позволяет решать гораздо более широкий спектр задач. Но обо все по порядку.

К дефектам, возникающим при пилении, относятся: сколы на пластях, так называемая «ступенька» от подрезной пилы, неперпендикулярность сторон заготовки, неперпендикулярность кромки от отношению к пласти, непрямолинейность кромок ( вследствие «бананового реза» или внутренних напряжений в материале).

Предварительное фрезерование справляется со «ступенькой» от подрезной пилы, сколами, с небольшим наклоном кромки к пласти. Но с остальными проблемами сложнее. Отсутствие прямого угла между смежными кромками прифуговка исправить не может. Деталь с выпуклыми дугообразными кромками не возможно правильно сбазировать по направляющей линейке, а значит и качественно обработать. При вогнутых кромках корректное базирование возможно только, если их длина меньше длины направляющей линейки.

Но с остальными проблемами сложнее. Отсутствие прямого угла между смежными кромками прифуговка исправить не может. Деталь с выпуклыми дугообразными кромками не возможно правильно сбазировать по направляющей линейке, а значит и качественно обработать. При вогнутых кромках корректное базирование возможно только, если их длина меньше длины направляющей линейки.

Кстати, даже при самом качественном раскрое «ступенька» от подрезной пилы все равно остается. Она может быть минимальной, едва различимой, но полностью исключить ее не удастся. В этом, собственно, суть применения подрезной пилы – ширина ее пропила должна быть обязательно больше, чем пропил главной пилы. А это значит, что после облицовывания кромок клеевой шов на нижней пласти ( где оставила след подрезка) – будет более заметен. И устранить эту разницу может только прифуговка.

Проблемы возникают не только после раскроя

Сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и во время хранения, перемещения деталей между операциями, штабелирования и загрузки в станок. Особенно легко повреждаются «рыхлые» плиты с тонкой непрочной облицовкой. А именно с таким материалом работают 90 % российских мебельных фабрик. Гарантировать, что линия стыка пласти и кромочного материала будет идеальной может только предварительное фрезерование.

Особенно легко повреждаются «рыхлые» плиты с тонкой непрочной облицовкой. А именно с таким материалом работают 90 % российских мебельных фабрик. Гарантировать, что линия стыка пласти и кромочного материала будет идеальной может только предварительное фрезерование.

Даже во время незначительной паузы между операциями раскроя и облицовывания кромок на заготовки оседает пыль, что приводит к ухудшению качества приклеивания кромочного материала. Кроме того, пыль с деталей попадает на клеевой валец и способствует образованию нагара. Предварительное фрезерование деталей позволяет «зачистить» кромки за пару секунд до нанесения на них клея, что решает эту проблему.

Каждый, кто имел дело с кромкооблицовочными станками, сталкивался с ситуацией, когда тщательно настроенный станок через некоторое время начинает вести себя странно: пилы, фрезы и цикли то «зарезают», то оставляют припуск. Подстройка улучшает ситуацию на короткое время, но потом картина повторяется.

Начальство обвиняет наладчиков и операторов в неспособности настроить станок, рабочие ругают сам станок за то, что он «не держит» настройки. Не будем вступаться за все модели станков – среди них есть действительно те, которые работают нестабильно, но вполне возможно загадочное поведение оборудования объясняется другими причинами.

Не будем вступаться за все модели станков – среди них есть действительно те, которые работают нестабильно, но вполне возможно загадочное поведение оборудования объясняется другими причинами.

Если говорить о продольных гранях деталей, то нестабильный результат их обработки фрезами и циклями может быть связан с тем, что после раскроя пилами возникает еле заметное утолщение края плиты на X= 0,05…0,07 мм (на рис.2 – показано утрировано). В кромкооблицовочных станках предусмотрено средство борьбы с разнотолщинностью плит – это вертикальное копирование. Но в данном случае оно бессильно, так как копировальный диск катится по детали на некотором удалении от ее кромки и поэтому не способен «засечь» указанный дефект. В результате идеально настроенные фрезы и цикли частично «зарезают» пласти детали.

Если бы величина утолщения кромки была бы стабильна, то ее легко можно было бы компенсировать настройкой станка. Но проблема в том, что это значение варьируется от детали к детали в зависимости от свойств исходного материала. Именно это и приводит к тому, что результаты обработки «плавают».

Именно это и приводит к тому, что результаты обработки «плавают».

Избавиться от этого явления позволяет как раз предварительное фрезерование кромок деталей. Дефектный слой, возникший после пиления, удаляется, в результате чего работа фрезерных и циклевальных агрегатов стабилизируется.

Похожие проблемы встречаются и при операции торцевания свесов по длине. Но причины здесь несколько иные. В кромкооблицовочных станках прижим кромочного материала к плите осуществляется роликами, усилие прижима которых для надежного приклеивания должно быть достаточно высоким. При заходе ролика на деталь (рис.3 а) передний край кромки деформируется ( вдавливается внутрь детали – показано утрированно на рис.3 б). Аналогичная деформация происходит и при сходе ролика с задней части заготовки. Особенно это заметно при облицовывании относительно мягкой плиты тонким кромочным материалом.

Этот дефект сказывается после разворота детали на 90 градусов для обработки третьей и четвертой стороны (рис. 4). Правильно отрегулированная пила срезает кромочный материал строго по линии перпендикулярной кромки, к которой прижимается копир. Но из-за того, что край этой кромки вдавлен внутрь детали остается небольшой свес. Создается впечатление, что пила настроена неправильно, и рабочий подстраивает пилу, чтобы она срезала больше. Но на более плотном материале заготовки деформация от прижимных роликов может оказаться меньше и тогда пила будет срезать слишком много. И снова делается ложный вывод, что станок не держит настройки.

4). Правильно отрегулированная пила срезает кромочный материал строго по линии перпендикулярной кромки, к которой прижимается копир. Но из-за того, что край этой кромки вдавлен внутрь детали остается небольшой свес. Создается впечатление, что пила настроена неправильно, и рабочий подстраивает пилу, чтобы она срезала больше. Но на более плотном материале заготовки деформация от прижимных роликов может оказаться меньше и тогда пила будет срезать слишком много. И снова делается ложный вывод, что станок не держит настройки.

Радикально устраняет такие проблемы только прифуговка. Она удаляет деформированный слой детали и правильная геометрия обработки восстанавливается.

Важна правильная эксплуатация

Некоторые мебельщики отвергают прифуговку уже после приобретения станка, оснащенного соответствующим агрегатом. Часто причиной этого являются ошибки в эксплуатации.

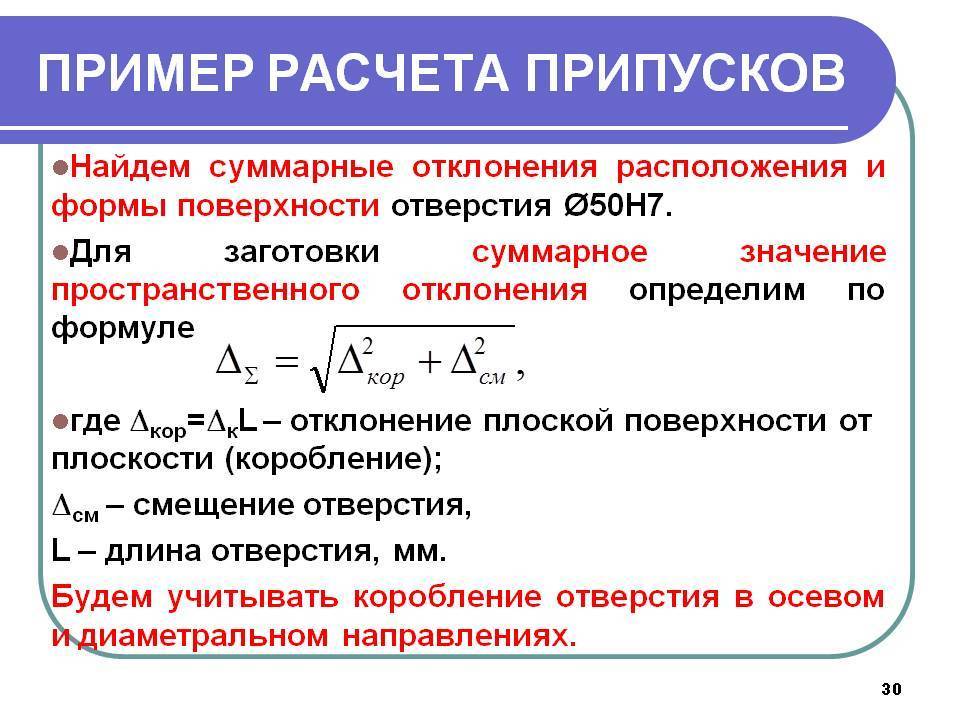

Первый вопрос, касающийся предварительного фрезерования : «Какой припуск снимать?». Самое распространенное заблуждение – приравнять припуск толщине кромочного материала. Кромка 0,4 мм – прифуговка 0,4 мм. Так, мол, технологам считать легче: если на производстве несколько станков и только часть из них с прифуговкой, то связываться с раздельным учетом припусков мало кому хочется. Самое удивительное, что такую рекомендацию дают иногда продавцы станков.

Кромка 0,4 мм – прифуговка 0,4 мм. Так, мол, технологам считать легче: если на производстве несколько станков и только часть из них с прифуговкой, то связываться с раздельным учетом припусков мало кому хочется. Самое удивительное, что такую рекомендацию дают иногда продавцы станков.

Однако, во-первых, при малой величине съема материала нет гарантии, что длинные слегка выгнутые детали будут обработаны полностью по всей длине. А, следовательно, могут остаться участки со сколами или ступенькой от подрезки. Во-вторых, для нормальной работы алмазных фрез требуется больший припуск, обеспечивающий нормальный процесс резания.

Производители станков рекомендуют снимать фрезой слой не менее 1 мм. Если же припуск слишком мал, вместо резания возникает процесс скобления с повышенным трением и как следствие — ускоренное затупление фрез. А алмазные фрезы и их заточка достаточно дороги.

На простых кромкооблицовочных станках фреза со встречным вращением обрабатывает только небольшой участок кромки фиксированной длины, а остаток дистанции – фреза с попутным вращением, в результате чего происходит их неравномерный износ и потребность в заточке или замене происходит в разное время. В более продвинутых станках, таких, например как ОТТ, с помощью программного управления реализовано два рабочих режима, отличающихся длиной пути фрезерования первым и вторым инструментом. Чередование режимов позволяет потребителю обеспечить равномерный износ фрез и в результате экономить на стоимости инструмента.

В более продвинутых станках, таких, например как ОТТ, с помощью программного управления реализовано два рабочих режима, отличающихся длиной пути фрезерования первым и вторым инструментом. Чередование режимов позволяет потребителю обеспечить равномерный износ фрез и в результате экономить на стоимости инструмента.

Кроме того, износ лезвий прифуговочных фрез происходит не одинаково по толщине заготовки. Он выше в зоне резания облицовочного слоя плит. Поэтому прежде, чем отдать инструмент в заточку, можно в небольшом диапазоне сместить фрезы по вертикали и еще поработать. Узнав о таком способе экономии, некоторые мебельщики смещают фрезы до такой степени, что верхняя наклонная режущая кромка начинает работать по всей высоте детали, что приводит к повреждениям нижней пласти.

Некоторые «умельцы» иногда пытаются продлить жизнь инструменту, меняя местами левые и правые фрезы, при этом переворачивая их. Таким образом установленные фрезы работать будут, но только короткий резец, оказавшись сверху уже не может обеспечить правильную работу во всем диапазоне толщин плит.

Таким образом, если применять агрегат прифуговки в строгом соответствии с рекомендациями производителей станков и инструментов, то можно не только компенсировать дефекты раскроя, хранения и перемещения деталей, но и стабилизировать работу других агрегатов, что помогает улучшить работу кромкооблицовочных станков в целом.

Поурочные разработки: «Технология обработки древесины» | План-конспект урока по технологии (5 класс) по теме:

Ю.С.Раужин, учитель технологии

Саранская СОШ №11

Технология обработки древесины в 5 классе

Обработка древесины

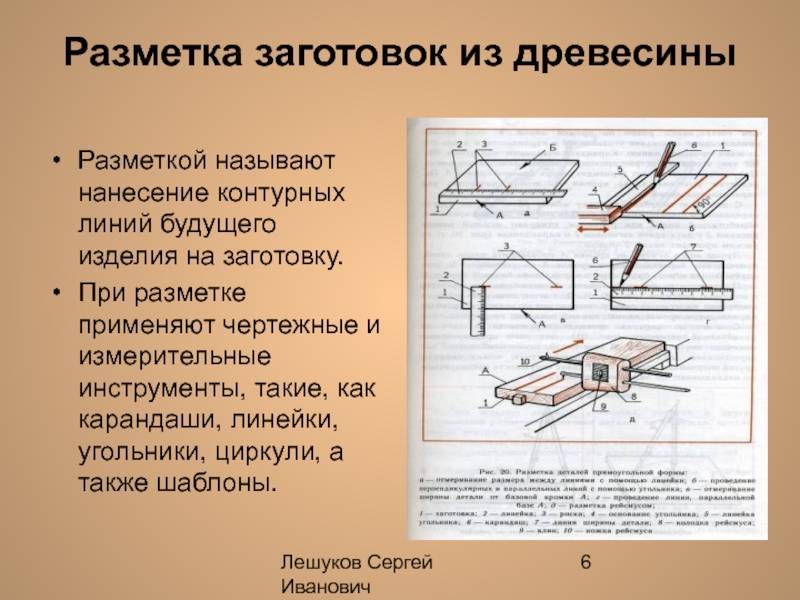

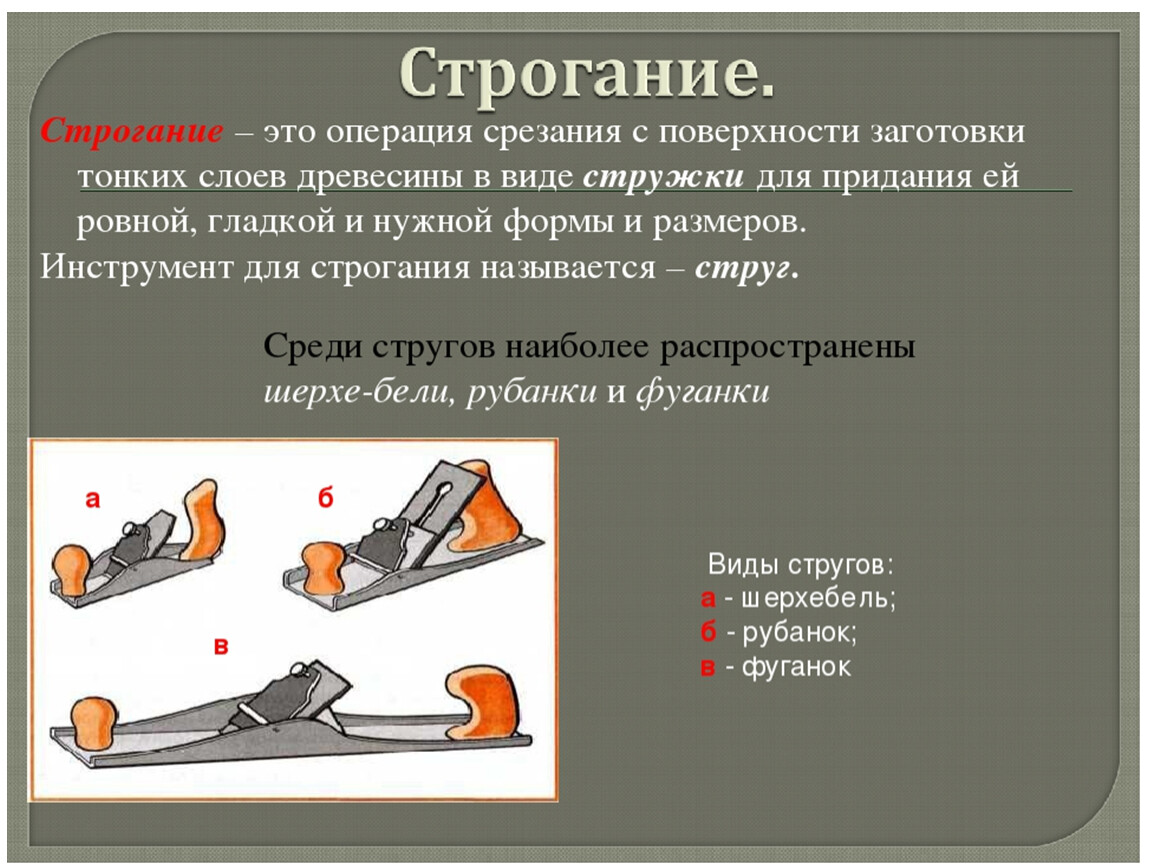

Цель: Научить учащихся приемам разметки деталей из древесины. Изучить с учащимися инструменты для строгания; научить приемам строгания.

Основная задача дать школьникам необходимые знания и сформировать умения и навыки по изготовлению деталей (изделий) призматической формы с отверстиями, выступами и фасками. Требуется подробно ознакомить школьников со строеним древесины, видами пиломатериалов, технологией изготовления древесностружечных плит, с такими ручными инструментами, как рейсмус, рубанок, шерхебель и др. , станками для механической обработки древесины на промышленных предприятиях. Очень важный элемент теоретической части программы — формирование первоначальных знаний о чертежах, эскизах, способах получения проекций (видов) деталей призматической формы, разметки заготовок по чертежам.

, станками для механической обработки древесины на промышленных предприятиях. Очень важный элемент теоретической части программы — формирование первоначальных знаний о чертежах, эскизах, способах получения проекций (видов) деталей призматической формы, разметки заготовок по чертежам.

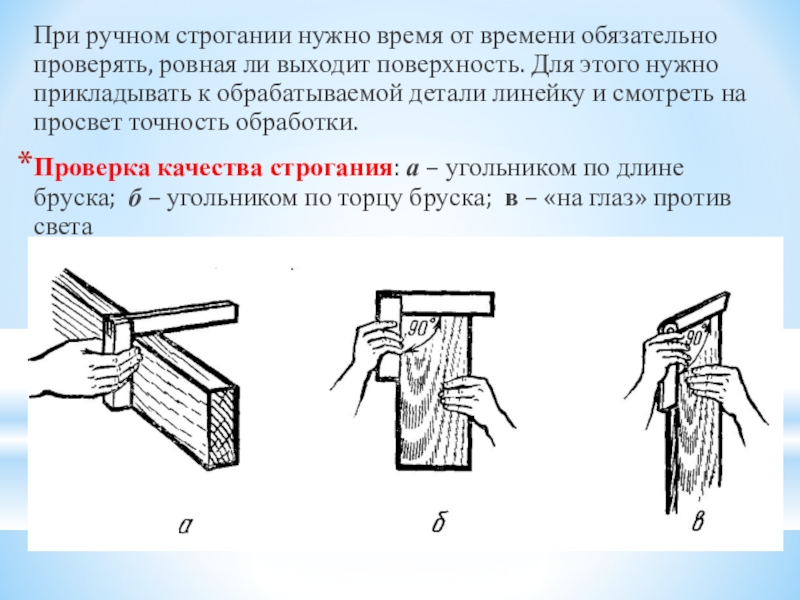

На изложение теоретических сведений должно отводиться не более 20-25 % учебного времени, а остальное — на практические работы, в процессе которых школьники приобретают навыки пиления, осваивают новые операции — строгание, сверление, контроль обрабатываемой поверхности линейкой и угольником, крепление деталей шурупами, отделку изделий.

Последовательность излагаемых ниже некоторых поурочных разработок по данному разделу в основном соответствует примерному тематическому планированию.

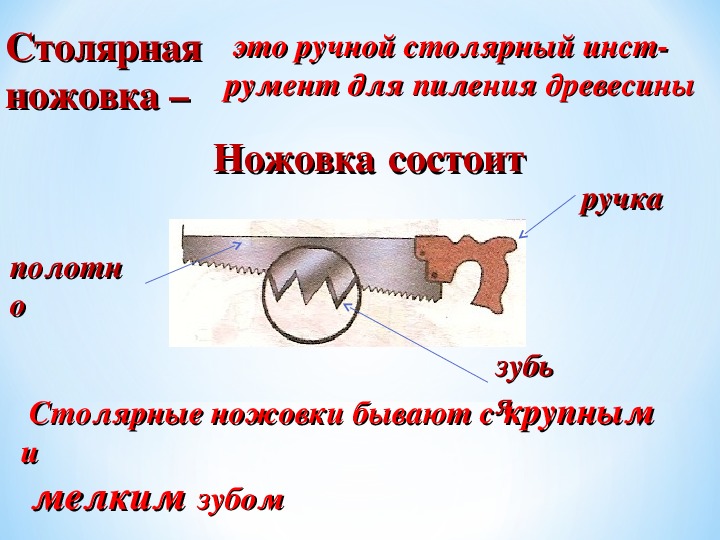

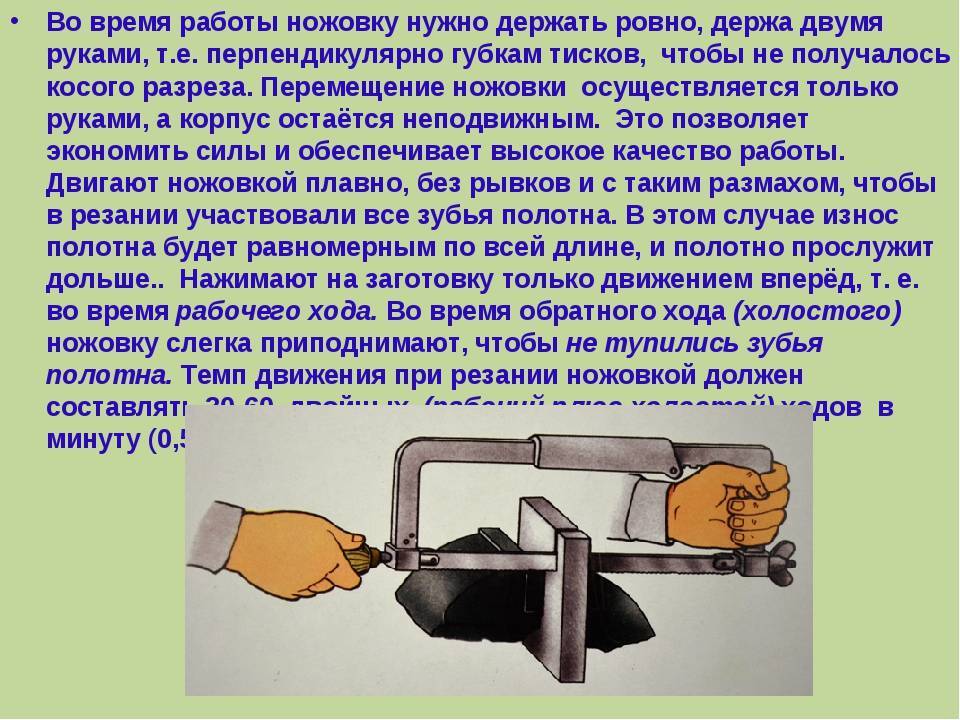

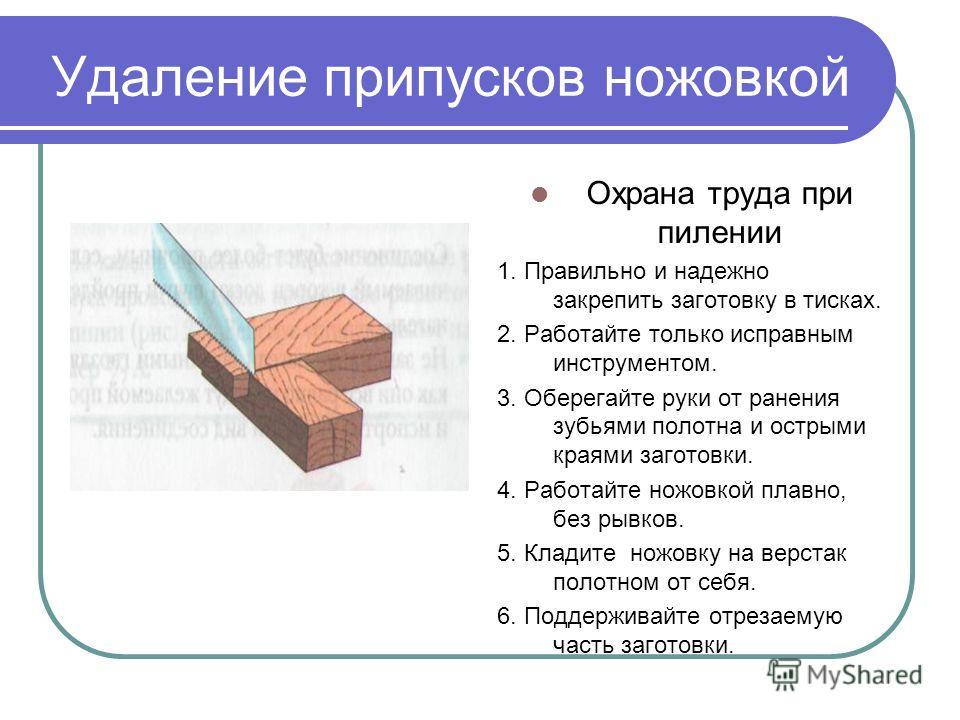

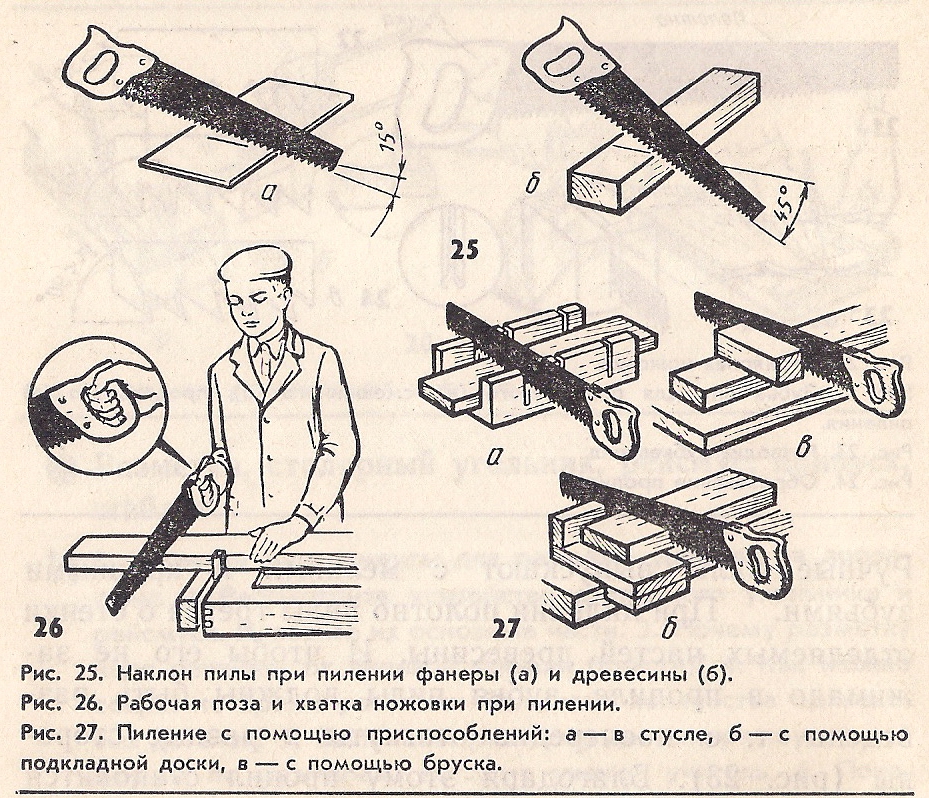

Пиление древесины

Цель: Ознакомить учащихся с приемами пиления древесины ножовкой и правилами безопасности труда. Сформировать первоначальные умения и навыки пиления древесины по разметке ножовкой с применением простейших приспособлений.

Оборудование: ножовки разных видов, таблицы «Приемы пиления» и «Техника безопасности при пилении древесины», заготовки для пиления.

Содержание этого занятия посвящено практической работе. Необходимые технические сведения сообщаются непосредственно перед выполнением той или иной операции во время вводного инструктажа.

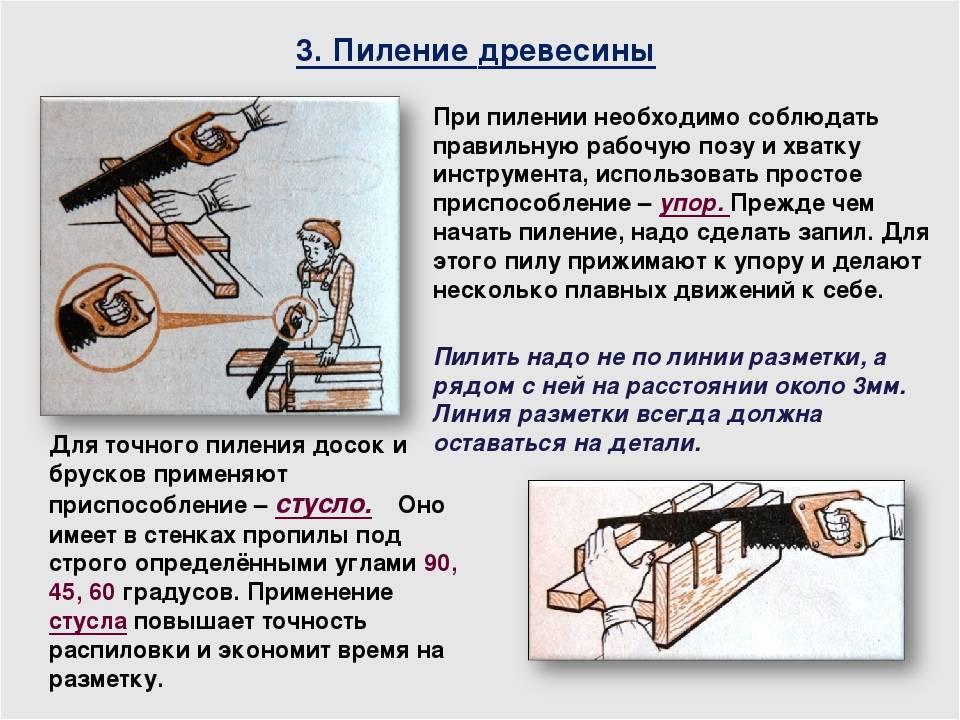

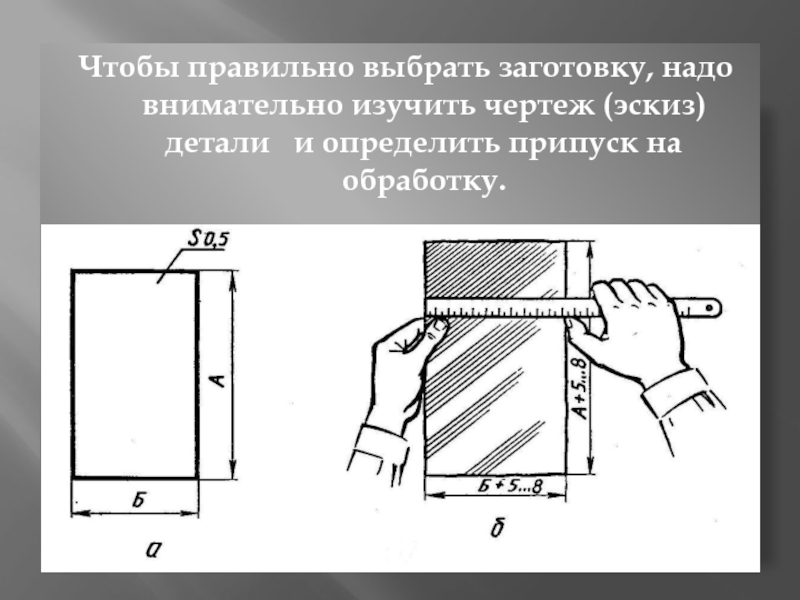

Первый урок начинаем с демонстрации образца изделия — ящичка. По заранее подготовленному чертежу повторяем материал предыдущего урока. Объясняем, что припуск при пилении не должен быть больше 3-5 мм, в противном случае потребуется либо дополнительное время на доводку заготовки, либо она пойдет в брак. Подчеркиваем необходимость экономного расходования древесины, бережного отношения к лесным запасам страны.

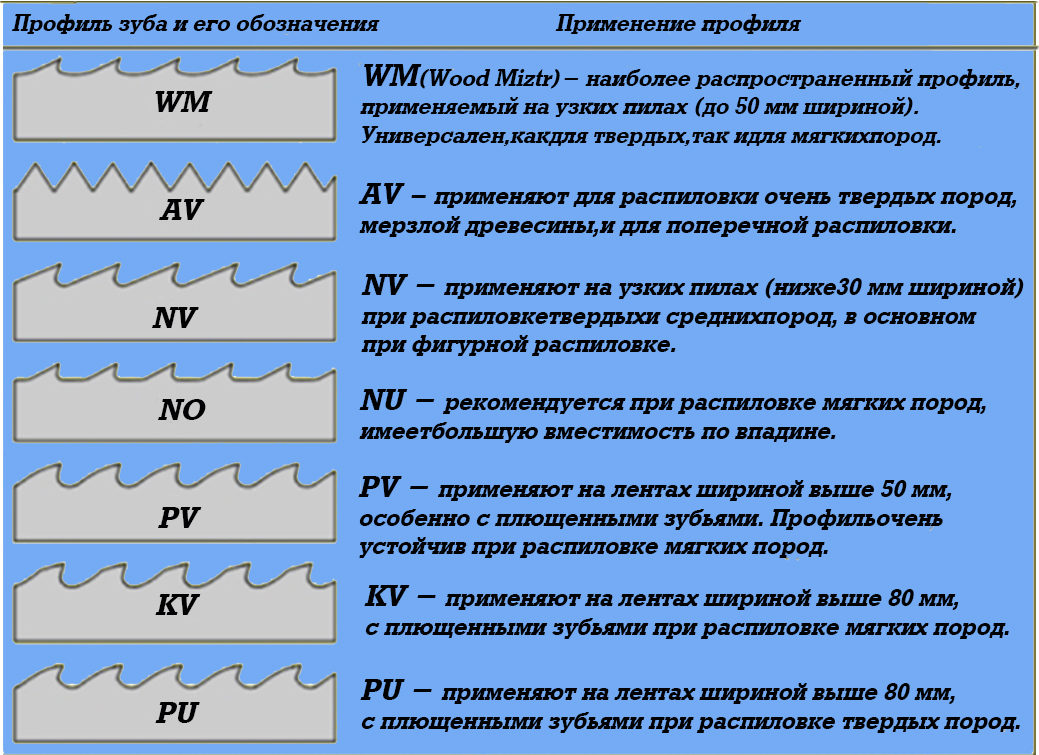

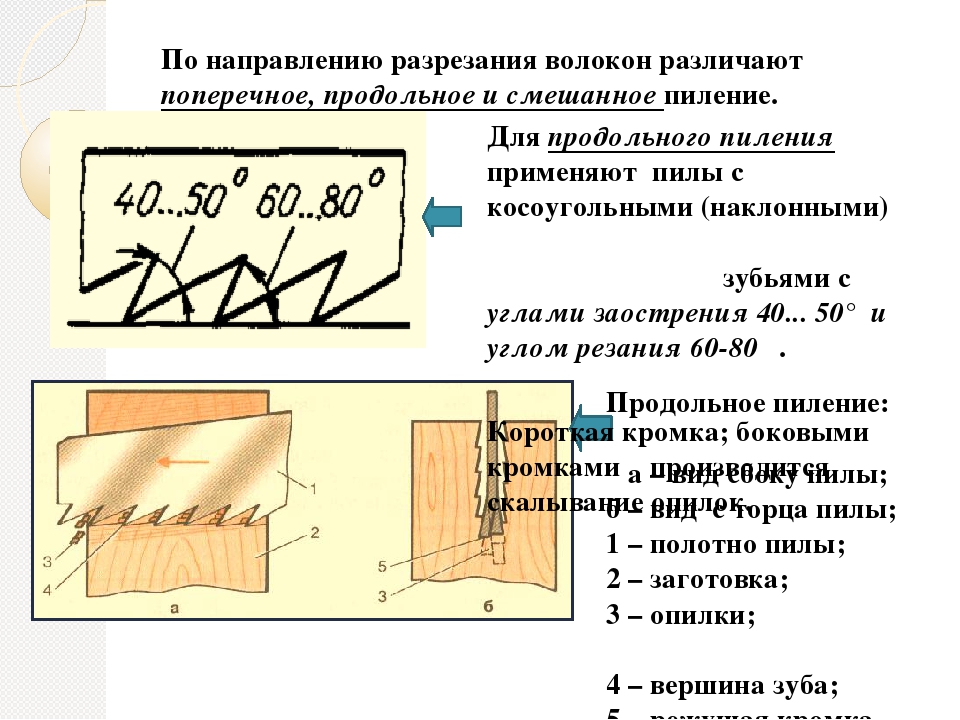

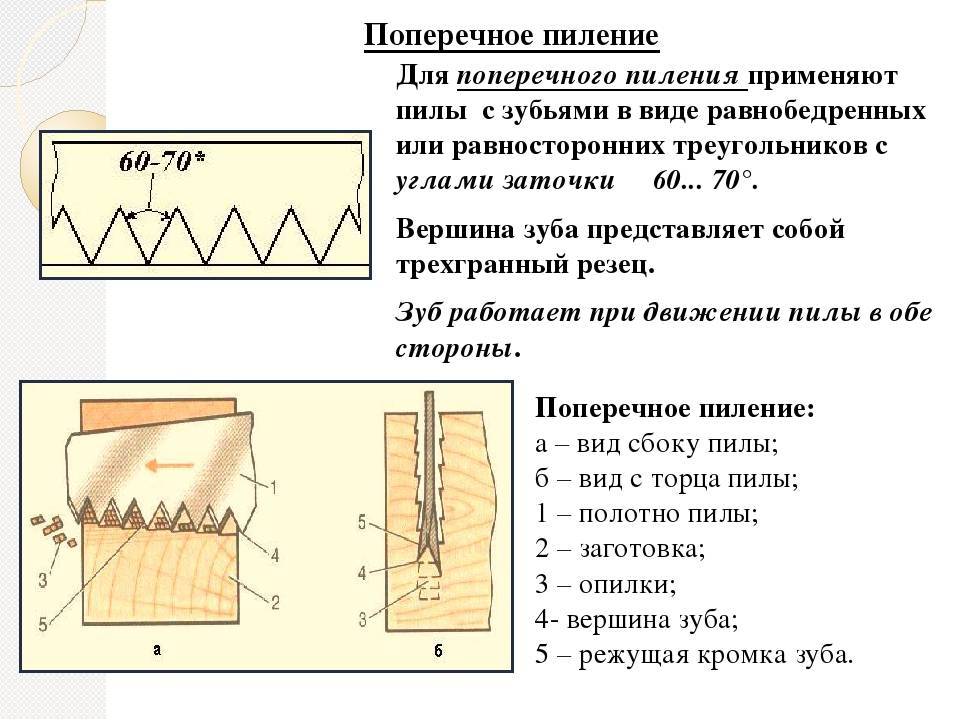

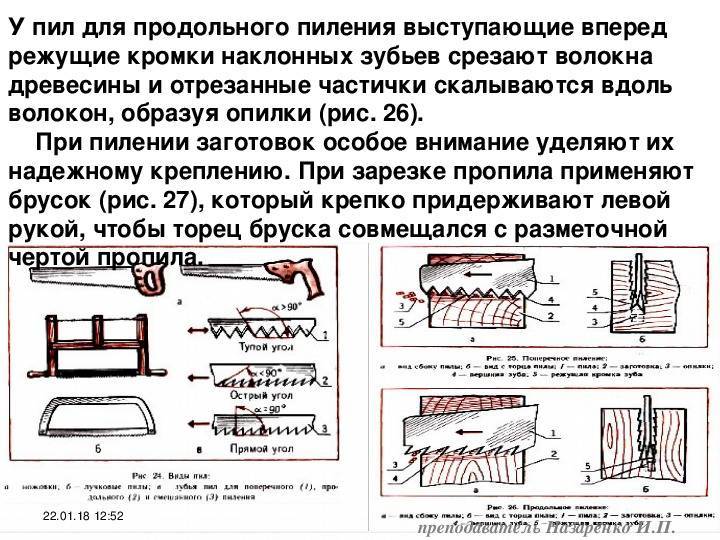

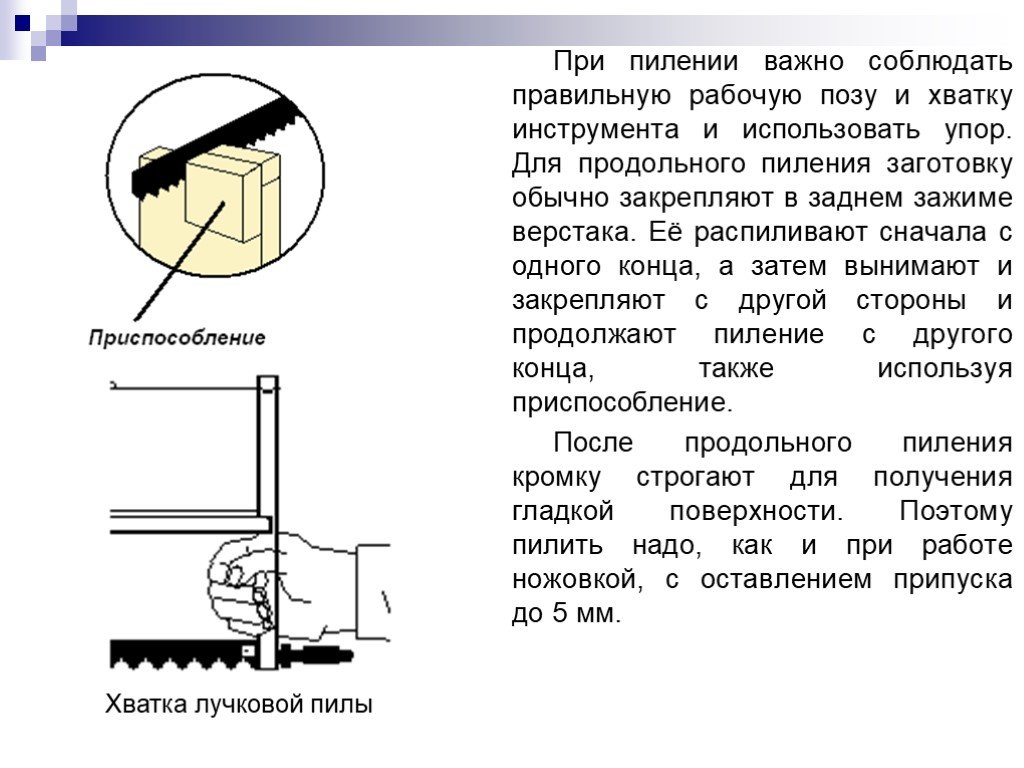

Опираясь на таблицу «Приемы пиления», напоминаем, что это разрезание древесины вдоль и поперек волокон. Поэтому используются ножовки для поперечного, продольного и смешанного пиления. Их отличия в наклоне (форме) зубьев. Показываем эти инструменты. Для того чтобы ножовка не застревала в заготовке во время пиления, зубья пилыимеют развод. Независимо от формы зубьев фанеру и тонкие заготовки пилят мелкозубной ножовкой, а толстые — крупнозубой. При пилении заготовка должна крепиться в зажиме верстака как можно ниже, запил производится с помощью приспособления или брусочка. По мере образования пропила заготовку поднимают. Окончательное распиливание делаетсяс противоположной стороны, для чего заготовку надо перевернуть.

Для того чтобы ножовка не застревала в заготовке во время пиления, зубья пилыимеют развод. Независимо от формы зубьев фанеру и тонкие заготовки пилят мелкозубной ножовкой, а толстые — крупнозубой. При пилении заготовка должна крепиться в зажиме верстака как можно ниже, запил производится с помощью приспособления или брусочка. По мере образования пропила заготовку поднимают. Окончательное распиливание делаетсяс противоположной стороны, для чего заготовку надо перевернуть.

Заканчивается вводная часть урока повторением правил техники безопасности.

В ходе практической работы следим за правильностью выполнения учениками приемов, проводим индивидуальные и фронтальные консультации. Типичные ошибки учеников: высоко закрепленная в зажиме заготовка, работа в излишне быстром темпе, пиление лишь серединой ножовки, отсутствие контроля за линией пропила с противоположной стороны.

Во время одной из фронтальной пауз, которые мы проводим для того, чтобы школьник смогли немного отдохнуть от непривычной для многих работы, сообщаем что за изготовление ящичка будет выставлено три оценки за качество пиления, сборки стенок ящичка и изделия в целом. Будет учитываться также порядок на рабочем месте, соблюдение правил безопасности труда. Необходимо подробно объяснить критерии каждой оценки, объяснить за что она снижена.

Будет учитываться также порядок на рабочем месте, соблюдение правил безопасности труда. Необходимо подробно объяснить критерии каждой оценки, объяснить за что она снижена.

Если класс справился с заданием задолго до звонка, то на этом же занятии после небольшой вводной беседы можно провести пробное строгание.

Разметка и строгание древесины

Цель: научить учащихся приемам разметки деталей из дерева и приемам строгания.

Оборудование: таблицы «Рубанок и его наладка», «Техника безопасности при строгании древесины», термины для планшета «Говори и пиши правильно»: рубанок, щерхебель, рейсмус.

Основная задача раздела «Обработка древесины» в 5 классе — сформировать у школьников приемы и навыки обработки заготовок строганием.

После записи учащимися темы занятия, кратко повторяем материал предыдущего, а также названия элементов заготовки, приемы контроля поверхности линейкой и угольником.

В начале объяснения новой темы сообщаем, что на этом занятии учащимся предстоит освоить новую операцию обработки древесины — строгание. Разъясняем, что производится она с целью придать заготовке необходимую форму, чистоту поверхности при заданных размерах. Показываем используемые для этого инструменты, называем их основные части.

Разъясняем, что производится она с целью придать заготовке необходимую форму, чистоту поверхности при заданных размерах. Показываем используемые для этого инструменты, называем их основные части.

Затем мы даем учащимся некоторое время рассмотреть имеющиеся на рабочих местах рубанок и шерхебель с деревянной и металлическими колодками, обращаем внимание на их сходство и отличительные особенности, назначение. Разъясняем и показываем приемы работы каждым из них: вначале шерхебелем — для чернового строгания и снятия толстого слоя древесины, потом рубанком — для чистовой обработки до заданного размера. Используя таблицу и сами инструменты, показываем последовательность их сборки, разборки и наладки, установки вылета резца в зависимости от поверхности заготовки. Правильность наладки проверяется пробным (легким) строганием.

Для прочного формирования порядка обработки заготовки (из древесины или металла) правильнее пользоваться инструкционными (технологическими) картами. Пользуясь инструкционной картой, учащиеся приступают к самостоятельной работе, а учитель проводит фронтальный и индивидуальный инструктаж. Очень важно как можно раньше увидеть ошибки школьников, устранить их с тем, чтобы они не перешли в привычку, неправильный навык. Типичные ошибки первого урока по строганию неправильная хватка реймуса, рубанка, несоблюдение заданной последовательности обработки, попытки строгать без разметки (измеряя линейкой зажатую в зажиме, а следовательно, слегка приподнятую в середине заготовку), нарушения порядка на рабочем месте (появилось много инструментов), слабый самоконтроль.

Очень важно как можно раньше увидеть ошибки школьников, устранить их с тем, чтобы они не перешли в привычку, неправильный навык. Типичные ошибки первого урока по строганию неправильная хватка реймуса, рубанка, несоблюдение заданной последовательности обработки, попытки строгать без разметки (измеряя линейкой зажатую в зажиме, а следовательно, слегка приподнятую в середине заготовку), нарушения порядка на рабочем месте (появилось много инструментов), слабый самоконтроль.

После изготовления первой заготовки выставляют отличившимся оценки.

Сверление отверстий и сборка деталей на шурупах

Цель: Изучить с учащимися инструменты для сверления; научить приемам сверления.

Оборудование: набор с различными по форме шурупами, образцы соединений на шурупах, коловороты и дрели.

Во вводной беседе выясняем у учащихся, как и чем можно просверлить отверстия в древесине. Обобщаем их разрозненные знания, рассказываем, что круглые отверстия сверлят в древесине сверлами. Демонстрируем их образцы и приемы закрепления в патроне коловорота, дрели, сверлильного станка. Объясняем, что центры сверления отверстий накалываются шилом. Во избежание раскалывания заготовки, получения рваных краев и порчи верстака (при ручно сверлении) деталь распологается на деревянной подкладке. В конце сверления подача инструмента ослабляется. Тонкие детали сверлятся в пакетах по несколько штук в каждом. Глубина сверления несквозных отверстий отмечается на сверле мелом или полоской изоляционной ленты. Особенно подробно (в медленном рабочем ритме) показываем приемы сверления коловоротом и дрелью.

Демонстрируем их образцы и приемы закрепления в патроне коловорота, дрели, сверлильного станка. Объясняем, что центры сверления отверстий накалываются шилом. Во избежание раскалывания заготовки, получения рваных краев и порчи верстака (при ручно сверлении) деталь распологается на деревянной подкладке. В конце сверления подача инструмента ослабляется. Тонкие детали сверлятся в пакетах по несколько штук в каждом. Глубина сверления несквозных отверстий отмечается на сверле мелом или полоской изоляционной ленты. Особенно подробно (в медленном рабочем ритме) показываем приемы сверления коловоротом и дрелью.

Обучение начинаем со сверлильного станка: вертикальность сверла строго зафиксирована значительно выше качество работы, поскольку вращается оно с большей скоростью, проще формируются навыки ослабления нажима сверления в конце операции.

Ознакомление с видами шурупов и приемами закрепления ими деталей, достоинствами и недостатками такой сборки изделия проводим по стенду и образцам (наборы различного вида шурупов имеются на каждом рабочем месте). Объясняем что шурупами соединяются, как правило, детали из твердых пород дерева. После разметки мест ввинчивания шурупов шилом (для мягких пород) или сверлом накалывают (просверливают) предварительно отверстия. При этом диаметр сверла должен составлять не более 0,75 диаметра шурупа, а длина последнего — в 2,5 — 3 раза превышать толщину детали. Для шурупов с потайной и полупотайной головками делают зенкование. Для облегчения ввинчивания шурупа его полезную часть смазывают мылом или техническим вазелином. В ходе последующей практической работы школьники фронтально проверяют разметку деталей и пропил к большому отверстию в хвостовике. По мере завершения этих операций они сверлят под контролем учителя на станке вначале отверстие малого, а затем большого диаметра. Соблюдая требования технологии, учащиеся дважды в течение занятия работают на станке. Затем коловоротом делают зенкование под шурупы с потайной головкой и собирают изделие.

Объясняем что шурупами соединяются, как правило, детали из твердых пород дерева. После разметки мест ввинчивания шурупов шилом (для мягких пород) или сверлом накалывают (просверливают) предварительно отверстия. При этом диаметр сверла должен составлять не более 0,75 диаметра шурупа, а длина последнего — в 2,5 — 3 раза превышать толщину детали. Для шурупов с потайной и полупотайной головками делают зенкование. Для облегчения ввинчивания шурупа его полезную часть смазывают мылом или техническим вазелином. В ходе последующей практической работы школьники фронтально проверяют разметку деталей и пропил к большому отверстию в хвостовике. По мере завершения этих операций они сверлят под контролем учителя на станке вначале отверстие малого, а затем большого диаметра. Соблюдая требования технологии, учащиеся дважды в течение занятия работают на станке. Затем коловоротом делают зенкование под шурупы с потайной головкой и собирают изделие.

Припуски на швы в шитье: Руководство для начинающих по припускам ткани

Что такое припуски на швы?

Припуск на шов – это расстояние от необработанного края ткани до линии шва (или линии шва). Припуск на шов позволяет сформировать все швы, предоставляя лишнюю ткань для эффективного сшивания шва. Хотя вы не можете видеть это на лицевой стороне одежды, припуски на швы присутствуют вдоль большинства краев частей ткани, из которых состоит предмет одежды. Начинающему шитью крайне важно научиться распознавать припуски на швы на выкройке, как переносить отметки припусков на швы на ткань (при необходимости) и как правильно использовать припуски на швы.

Припуск на шов позволяет сформировать все швы, предоставляя лишнюю ткань для эффективного сшивания шва. Хотя вы не можете видеть это на лицевой стороне одежды, припуски на швы присутствуют вдоль большинства краев частей ткани, из которых состоит предмет одежды. Начинающему шитью крайне важно научиться распознавать припуски на швы на выкройке, как переносить отметки припусков на швы на ткань (при необходимости) и как правильно использовать припуски на швы.

Как определяется длина припуска на шов?

Длина припуска на шов в основном зависит от двух вещей: Тип ткани и техника отделки шва, используемая для данного проекта. Прежде чем мы углубимся в то, какие ткани работают с какими припусками на швы, важно отметить, что наиболее распространенные припуски на швы (используемые для большинства обычных швов) составляют либо 5/8 дюйма, либо 1/2 дюйма. Если вы используете коммерческие выкройки, купленные в магазине, вы обнаружите, что большинство швов имеют припуск на шов 5/8 дюйма. Если вы делаете свои собственные выкройки, рекомендуется работать с припуском на шов 1/2 дюйма из-за тот факт, что с ним легче работать и измерять.

Если вы делаете свои собственные выкройки, рекомендуется работать с припуском на шов 1/2 дюйма из-за тот факт, что с ним легче работать и измерять.

В то время как 5/8″ и 1/2″ являются наиболее часто используемыми длинами, припуски на швы могут варьироваться в зависимости от веса и структуры переплетения ткани. Для тонких и легких тканей лучше всего подходят более короткие припуски на швы, не превышающие 1/2 дюйма. Ткани с более толстым и рыхлым переплетением должны иметь больший припуск на швы, чтобы обеспечить более прочную отделку, которую легче шить. Вы обнаружите, что шитье толстых, громоздких тканей с коротким припуском на шов обеспечивает меньшую устойчивость во время машинной строчки.Кроме того, излишек короткой ткани не дает достаточно места для надлежащей чистовой отделки шва, не позволяя шву лежать ровно после завершения.

При этом, если предмет одежды, который вы шьете, требует толстой, тяжелой ткани, убедитесь, что вы добавили больший припуск вдоль основных структурных швов (от 3/4 дюйма до 1 дюйма). Если припуск на шов слишком длинный, вы всегда можете обрезать лишнее после того, как шов будет сшит. И наоборот, вы не можете добавить дополнительные припуски на швы после того, как кусочки ткани вырезаны, а шов прошит окончательно.

Если припуск на шов слишком длинный, вы всегда можете обрезать лишнее после того, как шов будет сшит. И наоборот, вы не можете добавить дополнительные припуски на швы после того, как кусочки ткани вырезаны, а шов прошит окончательно.

В случае тканей средней плотности традиционные припуски на швы 5/8″ и 1/2″ должны работать лучше всего для большинства основных швов.

Длина припуска на шов также определяется методом чистовой отделки, используемым для конкретного шва. Из-за того, что большинство краев ткани осыпаются после раскроя, края припусков на швы должны быть чистыми, чтобы предотвратить дальнейшее изнашивание, тем самым сохраняя длительный срок службы и качество одежды. Несмотря на то, что припуски на швы обычно находятся внутри изделия, всегда следует выполнять чистовую отделку его необработанных краев, чтобы максимизировать долговечность при длительном ношении и уходе.

Когда проектируется предмет одежды и составляются выкройки, все методы отделки припусков на швы должны быть определены до добавления припусков вдоль каждого края деталей выкройки. Если требуется особая отделка шва, то к каждой соответствующей детали выкройки следует добавить правильный припуск на шов, чтобы сохранить эту особую отделку шва.

Если требуется особая отделка шва, то к каждой соответствующей детали выкройки следует добавить правильный припуск на шов, чтобы сохранить эту особую отделку шва.

Хотя методы отделки швов часто выбираются в зависимости от стиля и веса ткани, они также могут относиться к эстетике дизайна или стандартам долговечности. Оба аспекта следует учитывать при выборе правильной длины припуска на шов. Например, для французского шва или шва внахлест может потребоваться больший припуск на шов, чем для основного шва, обработанного обметочной или зигзагообразной строчкой.

Пошаговое руководство по выполнению основных методов чистовой отделки швов см. в этом руководстве: Как обработать необработанные края швов: 4 способа.

Определение припуска на шов на выкройке:

Возможность мгновенного определения положения и длины припуска на шов на выкройке является важным этапом в процессе шитья/кроя. Обозначения припусков на швы сильно различаются в разных стилях. Некоторые коммерческие выкройки не включают предварительно отмеченные линии шва, в то время как другие делают это. Для начинающих шитьей очень полезно иметь физические линии шва, отмеченные вдоль края каждой детали выкройки.

Некоторые коммерческие выкройки не включают предварительно отмеченные линии шва, в то время как другие делают это. Для начинающих шитьей очень полезно иметь физические линии шва, отмеченные вдоль края каждой детали выкройки.

Взгляните на изображение ниже: Самый внешний край выкройки представляет собой край ткани, а внутренняя линия, отмеченная на определенном расстоянии в, изображает линию шва или ( линия строчки). Это расстояние определяет припуск на шов.

Сама линия шва может быть сплошной или точечной в зависимости от выкройки. Как упоминалось выше, некоторые коммерческие выкройки на самом деле не изображают линию шва непосредственно на бумажных выкройках. Для этих выкроек длина припуска на шов для каждого края предоставляется в виде заданного размера, а физическая линия шва (линия стежка) подразумевается.

Обычный способ отметить припуск на шов на выкройке без использования физической линии — это добавить насечки вдоль каждого угла частей выкройки. Эти насечки обозначают расположение каждой линии шва (линии стежка) и переносятся на ткань после того, как детали выкройки будут вырезаны.

Эти насечки обозначают расположение каждой линии шва (линии стежка) и переносятся на ткань после того, как детали выкройки будут вырезаны.

Когда куски ткани соединяются вместе для сшивания, расположение насечек припуска на шов внахлест совмещено с иглой швейной машины. Естественно, тогда край ткани выравнивается с соответствующей направляющей припуска на шов на швейной машине , и вам не нужно запоминать точный размер припуска на шов.

Этот метод используют более опытные портнихи. Мы настоятельно рекомендуем, если вы работаете с выкройкой как таковой, используйте линейку, чтобы физически провести линию шва (линию стежка) вдоль каждого края. Это будет невероятно полезно в процессе согласования каждого шва и шитья частей ткани соответствующим образом. Вы обнаружите, что после того, как ваши детали выкройки будут вырезаны, вы часто будете обращаться к выкройкам для получения информации о шитье. По этой причине настоятельно рекомендуется иметь подробные маркировки на выкройках, даже если вам придется добавлять их самостоятельно.

По этой причине настоятельно рекомендуется иметь подробные маркировки на выкройках, даже если вам придется добавлять их самостоятельно.

Хотя большинство кромок рисунков включают припуски на швы, существуют некоторые распространенные исключения. Существует два типа краев, для которых не требуются припуски на швы: обрезанные края сгибов и края ткани, которые либо оставлены необработанными, либо не требуют припусков на швы для чистой отделки (например, связанные края). Со временем вы сможете распознать эти края на выкройке по тому факту, что линия шва (линия стежка) отсутствует. Кроме того, вдоль этих конкретных краев может быть отмечена дополнительная информация. В случае разреза по краю сгиба, когда край выравнивается со складкой ткани во время раскроя, вы часто можете встретить обозначение «Разрезать по сгибу» или символы, обозначающие разрез по краю сгиба (показаны ниже).

Маркировка/перенос припусков на швы на ткани:

После того, как вы определили припуски на швы на своих выкройках, важно научиться переносить метки припусков на швы с выкройки на ткань. Это чрезвычайно важно для новичков в шитье из-за того, что кусочки ткани могут немного запутаться, чтобы выровнять их друг с другом, когда обозначения выкройки отсутствуют.

Это чрезвычайно важно для новичков в шитье из-за того, что кусочки ткани могут немного запутаться, чтобы выровнять их друг с другом, когда обозначения выкройки отсутствуют.

После того, как выкройки будут вырезаны, полезно начертить фактические линии шва на кусках ткани, особенно если у вас очень мало опыта в шитье. Вы можете сделать это, используя кальку и кальку, или начертить линии шва, отмерив от края ткани до соответствующей длины припуска на шов, используя портновский мел или карандаш для разметки ткани.

Как только вы привыкнете к процессу шитья и к идее припусков на швы, вам больше не придется переносить линии швов. Однако в самом начале наличие физической линии стежка на ткани, которой вы можете следовать, облегчит шитье шва, обеспечивая гладкую прямую линию.

Другим вариантом разметки припусков на швы на деталях ткани является использование метода надсечки углов, кратко описанного выше. Обрежьте припуски на швы вдоль каждого угла выкройки и совместите эти надрезы с иглой швейной машины. Это естественным образом выровняет продольный край ткани с соответствующей направляющей припусков на швы на вашей швейной машине. Следуйте этой инструкции по припускам на швы, чтобы сшить остальную часть шва. Надрезы также помогут правильно совместить края ткани, гарантируя, что каждый кусок ткани, образующий шов, будет иметь одинаковый припуск на шов.

Обрежьте припуски на швы вдоль каждого угла выкройки и совместите эти надрезы с иглой швейной машины. Это естественным образом выровняет продольный край ткани с соответствующей направляющей припусков на швы на вашей швейной машине. Следуйте этой инструкции по припускам на швы, чтобы сшить остальную часть шва. Надрезы также помогут правильно совместить края ткани, гарантируя, что каждый кусок ткани, образующий шов, будет иметь одинаковый припуск на шов.

В конце концов, когда вы привыкнете к концепции припусков на швы и почувствуете себя комфортно при шитье на швейной машине, вам не обязательно будет переносить метки припусков на швы на куски ткани. Вы можете просто свериться со своими выкройками (или просто запомнить припуски на швы по каждому краю) и использовать направляющие линии припусков на швы, чтобы сшить все швы.

Использование припуска на шов для выполнения шва:

Как упоминалось выше, шов не может существовать без припуска в той или иной форме . Каждая деталь ткани, из которой состоит предмет одежды, имеет припуски на швы по краям (если они не обрезаны по сгибу или не оставлены необработанными). При выполнении шва в качестве ориентира используется припуск на шов, гарантирующий, что одежда будет правильно сидеть и иметь правильные размеры на всем протяжении.

Каждая деталь ткани, из которой состоит предмет одежды, имеет припуски на швы по краям (если они не обрезаны по сгибу или не оставлены необработанными). При выполнении шва в качестве ориентира используется припуск на шов, гарантирующий, что одежда будет правильно сидеть и иметь правильные размеры на всем протяжении.

Выполнение шва с припуском 1/4 дюйма. Край ткани выровнен по направляющей линии 1/4.0002 Выполнение шва с припуском 3/4 дюйма. Край ткани выровнен по направляющей линии 3/4. Припуск на шов всех частей ткани, образующих шов, должен иметь одинаковую длину припуска на шов. Например, при шитье бокового шва с припуском на шов 5/8″, каждый отдельный кусок ткани, образующий шов, должен иметь припуск на шов 5/8″. вдоль края. Вы не можете пришить припуск 5/8 дюйма к краю, который имеет припуск 1 дюйм, например. Если по какой-либо причине вы окажетесь в ситуации, когда припуски на шов на двух соответствующих краях не совпадают , обрежьте больший припуск на шов, чтобы он соответствовал более короткому, прежде чем приступить к закреплению булавками и, наконец, сшиванию шва. Для успешного выполнения шва равномерно следите за припусками на всем протяжении, совмещая края ткани с соответствующей направляющей припусков на швейной машине. Во время шитья следите за краем ткани, чтобы он всегда оставался на одной линии с направляющей машины. Если вы на самом деле перенесли линию шва на ткань (используя портновский мел или кальку), прошейте прямо по отмеченной линии, но обязательно следите за машинной направляющей припуска на шов. Это гарантирует, что шов будет выполнен ровно, а также даст некоторую практику в использовании направляющей припусков на шов на вашей швейной машине. Разметка припусков на швы. Помимо обеспечения средств для выполнения шва, припуски на швы также используются для различных методов маркировки, которые помогают в процессе шитья. Начнем с того, что припуски на швы почти всегда приложены к изнанке одежды, что означает, что они могут служить платформой для обозначения шитья, которые не должны быть видны на лицевой стороне одежды. Выемки – одно из таких важных обозначений, значительно облегчающих процесс шитья. Надрезы помечаются с помощью обрезанных зажимов или клиньев, которые применяются в пределах края припуска на шов для облегчения совмещения швов. Они не видны на лицевой стороне изделия и используются только в процессе совмещения правильных краев ткани друг с другом. Выемки также используются для различения передней и задней частей. Вы можете узнать больше о насечках для выравнивания швов в этом уроке: Что такое насечки и как они используются в шитье: все, что вам нужно знать начинающему шитью. Другой тип насечки представлен в виде зажимов и клиньев, используемых для снятия натяжения. Припуски на швы в основном обрезаются группами треугольных клиньев вдоль криволинейных или угловых швов, которые требуют снятия натяжения и гибкости. Снятие натяжения в шве возможно благодаря универсальности припусков на швы. Это позволяет применять зажимы для снятия натяжения, которые скрыты на изнаночной стороне одежды, без ущерба для ее эстетики или функциональности. Очистите края припусков необработанного шва. Чистый припуск на отделочный шов Необработанные края являются необходимой частью для завершения изделия. Необработанные края большинства тканей, особенно тканых материалов, будут изнашиваться, если их не обработать. Если вы не совсем уверены в том, что означает осыпание, это происходит, когда нити, образующие переплетение ткани, развязываются и падают вдоль обрезанных краев. Хотя у вас может возникнуть соблазн оставить припуски на швы незавершенными, очень важно, чтобы необработанные края ткани были каким-то образом усилены, чтобы предотвратить изнашивание во время постоянной носки и ухода. Помимо сдерживания износа, чистые методы отделки также повышают стабильность и долговечность шва. Подобно длине припуска на шов, методы чистовой отделки выбираются в зависимости от типа ткани и дизайна одежды. Наиболее распространенная техника чистовой отделки — обметка или зигзаг (на домашней швейной машине). При выполнении обычного шва у вас будет две части припуска на шов (по одной на каждую часть шва). По мере того, как вы будете больше практиковаться, вы узнаете, что чистый припуск на отделочный шов тесно связан с вопросом, в котором шов будет окончательно проглажен. Припуск на шов играет важную роль в ровности шва и сохранении гладкой структуры. Выбор правильной отделки припуска на шов должен быть тщательно продуман, чтобы сохранить профессиональную отделку шва. Пошаговое руководство по выполнению некоторых базовых припусков на швы можно найти в этом блоге: Как обработать необработанные края: 4 способа. Как разутюжить припуски на швы: два основных метода. Чтобы шов был ровным и получил гладкую профессиональную отделку, его следует прогладить в процессе сборки. Здесь также важно отметить, что одно из самых основных правил в пошиве одежды: гладить каждый шов по ходу дела, а не только после того, как одежда будет готова. В зависимости от направления глажки припуски на швы фактически облегчают процесс глажки, делая швы более гладкими. Как новичок, вы должны ознакомиться с тем, в каком направлении следует заутюживать припуски на швы, так как это часто возникает в начале работы. Вот некоторые основы глажения и передовые методы глажения припусков на швы: — Припуски на швы можно гладить открытыми, при этом края каждого припуска должны быть направлены друг от друга. В данном случае каждая кромка чистится отдельно . Если вы используете обметочную, зигзагообразную или переплетенную отделку, гораздо проще очистить отделку каждого края по отдельности перед сшиванием шва, чем пытаться отделывать каждую отдельную кромку после того, как шов сшит. — При глажке с открытыми краями припусков гладить с изнаночной стороны изделия, сначала непосредственно над краями припусков, а затем гладить шов с правой стороны. Это обеспечит гладкую и ровную поверхность. — Когда все кромки с припусками на шов аккуратно обработаны вместе, шов прошивается первым, после чего применяется отделка с припусками на швы. В этом случае припуск на шов заутюживается, ориентируясь на одну сторону. В отличие от открытого припуска на шов, этот тип припуска на шов намного легче гладить на лицевой стороне шва, а не на изнаночной стороне. — При чистовой отделке припуски на вертикальные боковые швы обычно заутюживаются сзади. Припуск на подгиб: Подгиб – это самый нижний край изделия, обозначающий его длину. Как и линия шва, кромка представляет собой обработанный край подола одежды. Хотя припуск на подгибку является своего рода самостоятельной единицей, он имеет очень схожие характеристики с припуском на шов, поэтому мы кратко познакомим вас с ним. Точно так же, как необработанные края ткани припусков на швы должны быть чистыми, необработанные края подола одежды должны быть обработаны, чтобы предотвратить изнашивание и повысить долговечность. В то время как припуск на шов означает, что вы работаете с двумя отдельными краями ткани, припуск на подгибку обычно представляет собой один край ткани. Припуск на подгибку обычно немного длиннее обычного припуска на шов из-за того, что его часто подгибают дважды, чтобы закрыть необработанный край ткани. Как и в случае с припусками на швы, длину припуска на подгиб следует выбирать в зависимости от модели изделия и типа ткани. Двумя наиболее распространенными методами отделки подгиба являются двойная подгибка и машинная строчка, а также обметка и машинная строчка. Эти два способа просты и недороги. Обе эти отделки оставляют горизонтальную строчку на лицевой стороне изделия на определенном расстоянии вверх от готового края изделия. В случае, когда отстрочка сверху нежелательна, край изделия можно аккуратно обработать с помощью ручного потайного стежка, который не виден на лицевой стороне изделия. Другие методы чистовой отделки подгиба включают: обвязку, тесьму из саржи, детскую подгибку (используется на очень тонких тканях) и заделку в подкладку. Чтобы получить пошаговое руководство по наиболее распространенным методам отделки подгибки, ознакомьтесь с: 4 простых и наиболее распространенных способа очистки отделки подгибки.

|

Это популярный метод из-за того, что он работает почти со всеми ткаными и трикотажными тканями, а также является самым простым и дешевым в исполнении. Для специальных методов чистовой отделки длина припуска на шов должна быть выбрана соответствующим образом (в дополнение к типу ткани и дизайну одежды).

Это популярный метод из-за того, что он работает почти со всеми ткаными и трикотажными тканями, а также является самым простым и дешевым в исполнении. Для специальных методов чистовой отделки длина припуска на шов должна быть выбрана соответствующим образом (в дополнение к типу ткани и дизайну одежды).

Припуск на подгибку обеспечивает излишек ткани, необходимый для получения аккуратного подола. Другими словами, припуск на подгибку — это расстояние от необработанного края ткани до подола.

Припуск на подгибку обеспечивает излишек ткани, необходимый для получения аккуратного подола. Другими словами, припуск на подгибку — это расстояние от необработанного края ткани до подола. Чем толще ткань, тем длиннее должен быть припуск на подгибку. Это гарантирует наличие достаточного количества лишней ткани для выполнения соответствующих методов отделки подгибки. И наоборот, для более тонких и легких тканей лучше всего подходит более короткий припуск на подгиб, который предотвращает ненужный объем по линии подола.

Чем толще ткань, тем длиннее должен быть припуск на подгибку. Это гарантирует наличие достаточного количества лишней ткани для выполнения соответствующих методов отделки подгибки. И наоборот, для более тонких и легких тканей лучше всего подходит более короткий припуск на подгиб, который предотвращает ненужный объем по линии подола.

дюйма на каждый кусок ткани на каждом шве. Таким образом, четыре шва, добавляющие 3/8 дюйма на припуски на швы, добавят 3 дюйма к корпусу юбки или брюк. (Это число получается из 3/8 дюйма, умноженного на восемь, что соответствует четырем швам, состоящим из восьми кусков ткани, равно 3 дюймам.)

дюйма на каждый кусок ткани на каждом шве. Таким образом, четыре шва, добавляющие 3/8 дюйма на припуски на швы, добавят 3 дюйма к корпусу юбки или брюк. (Это число получается из 3/8 дюйма, умноженного на восемь, что соответствует четырем швам, состоящим из восьми кусков ткани, равно 3 дюймам.)

Всего комментариев: 0