Как устроен 3 д принтер: Как устроен 3D-принтер

Содержание

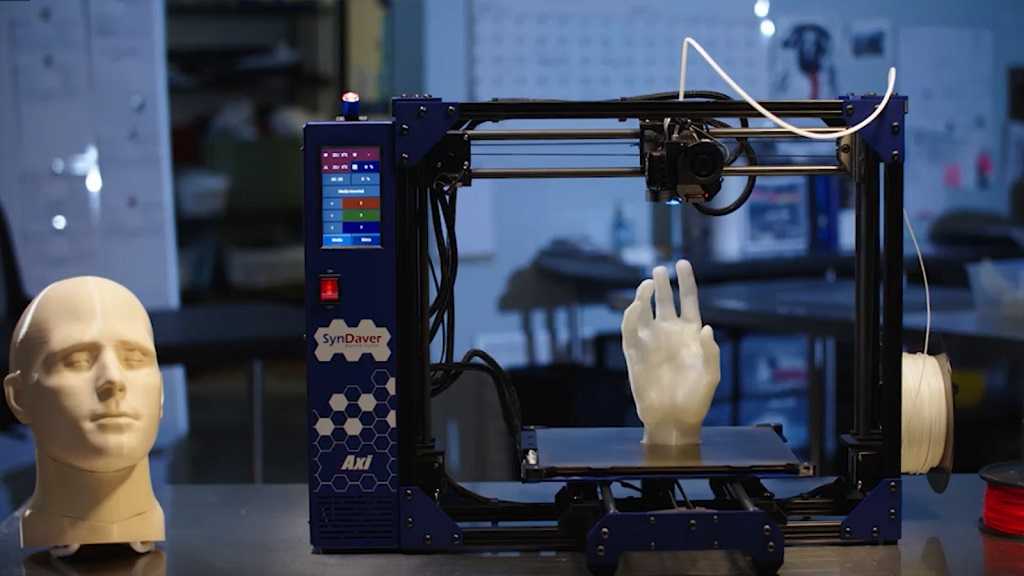

Из чего состоит и как работает 3D-принтер для персонального использования

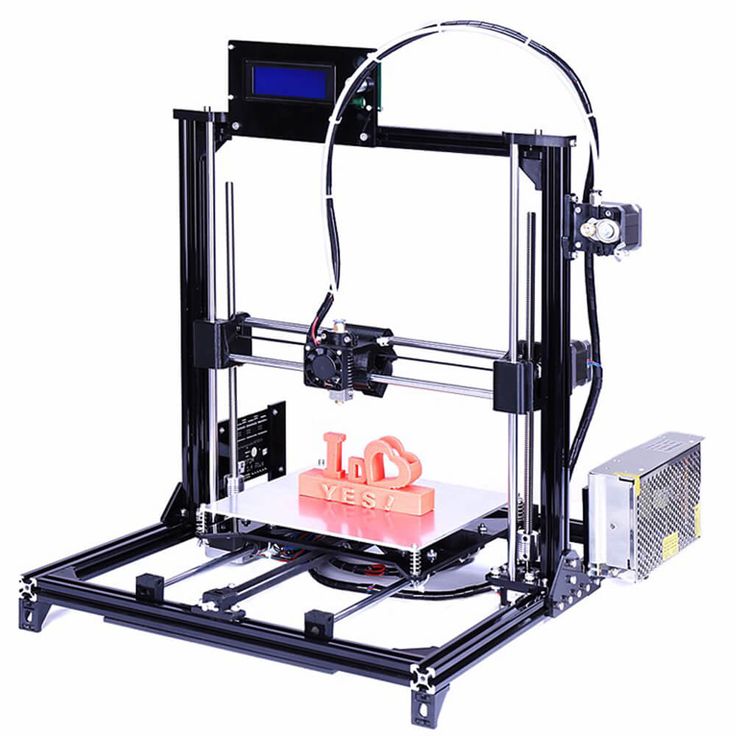

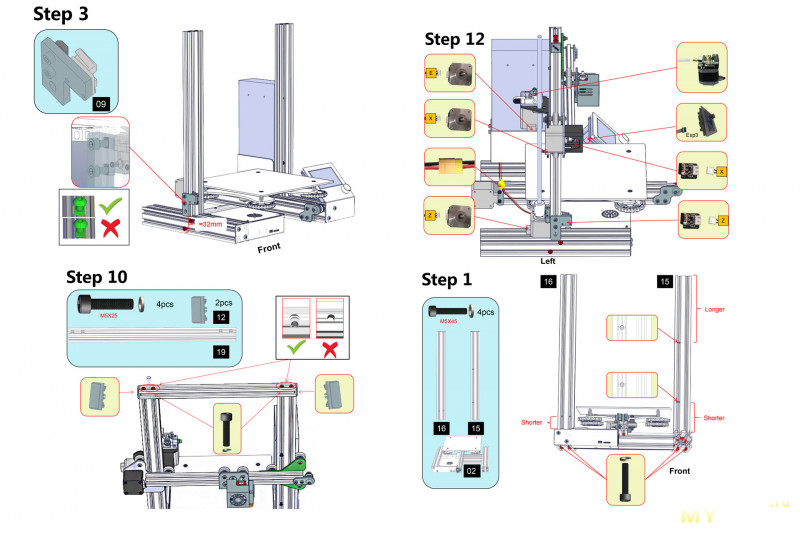

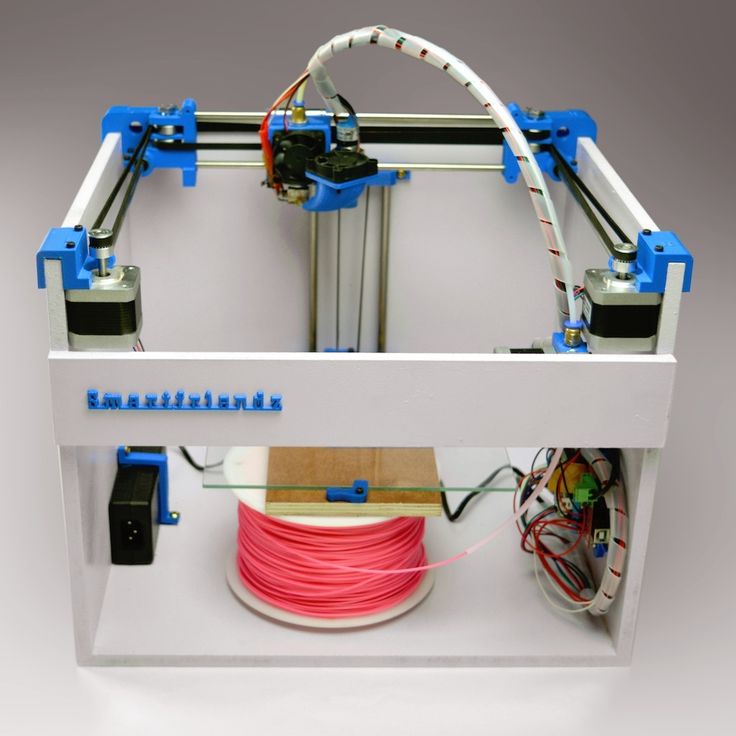

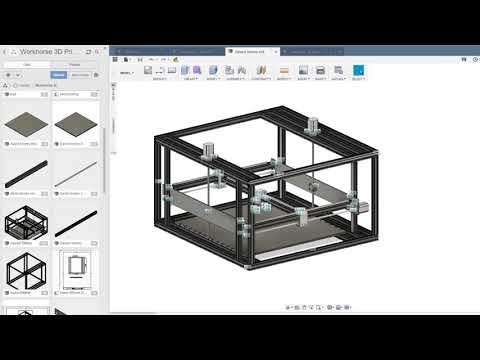

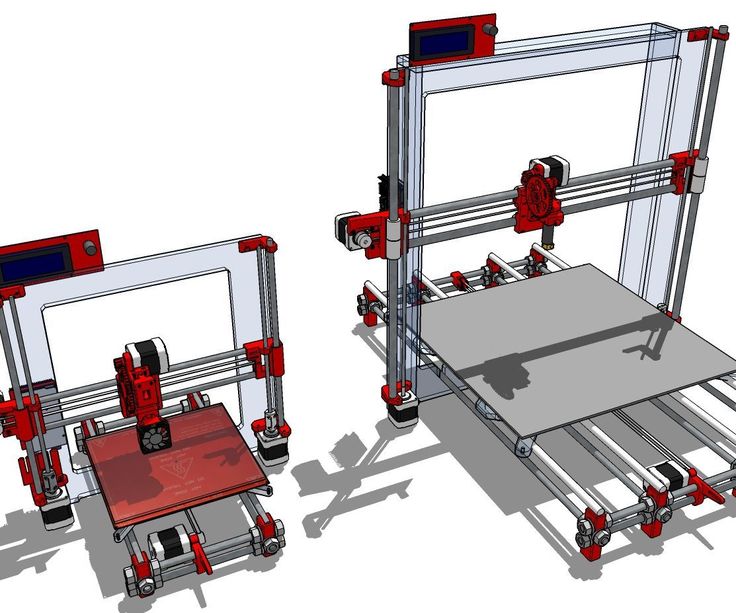

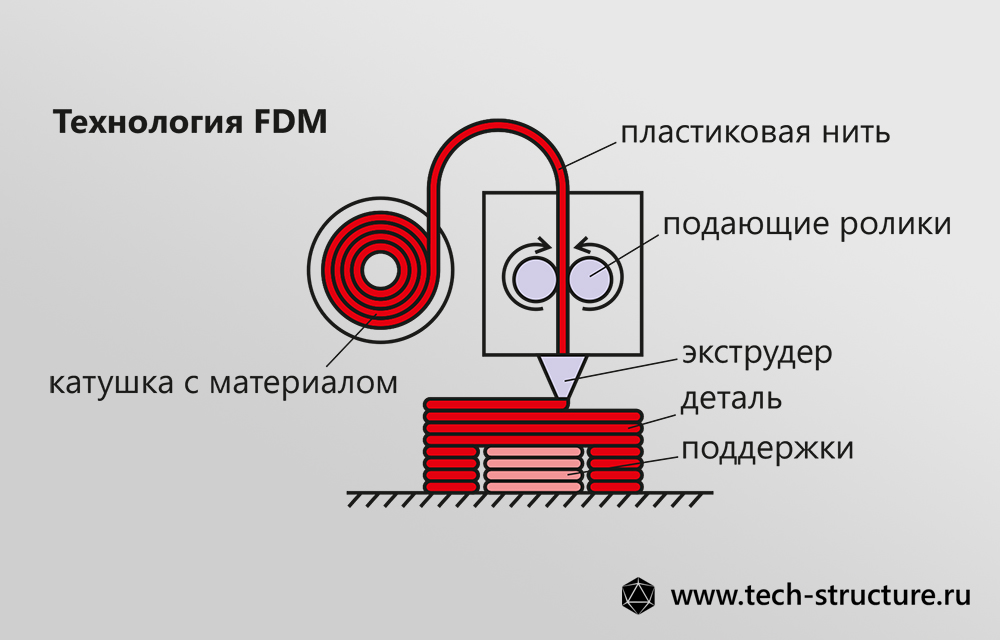

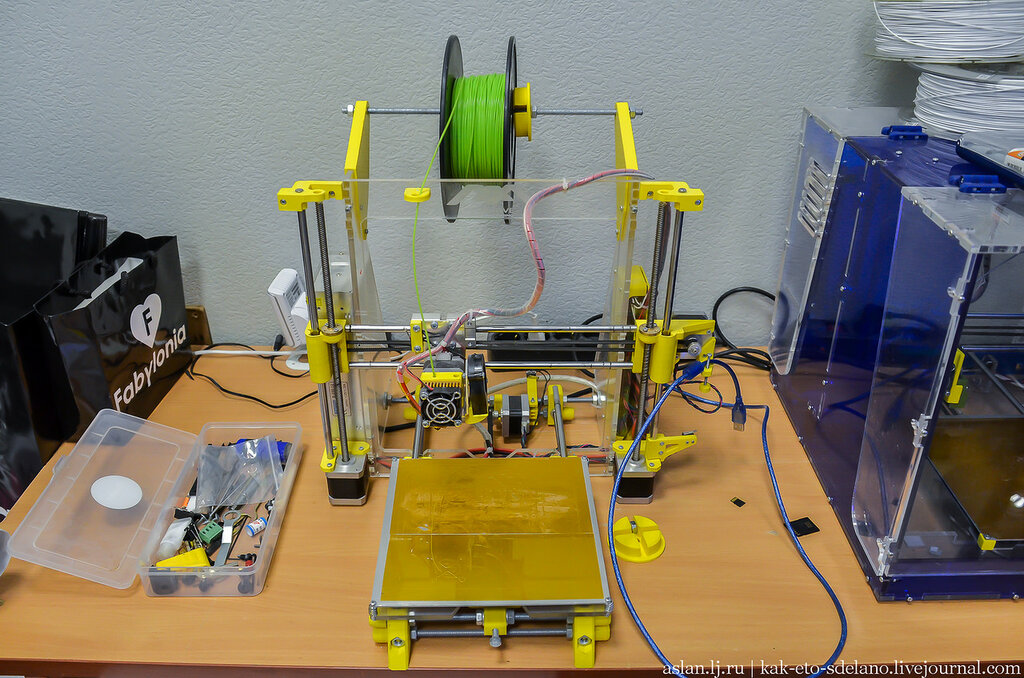

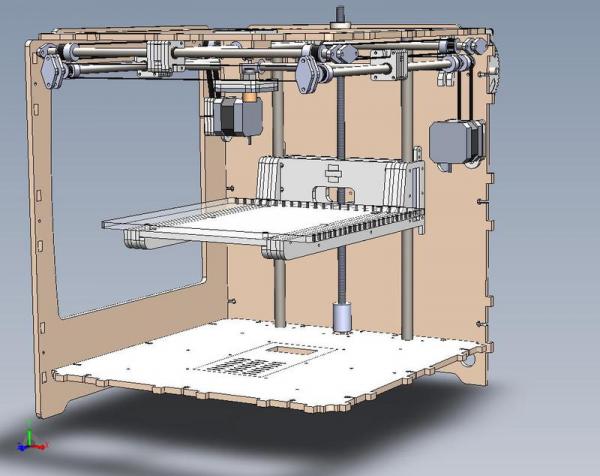

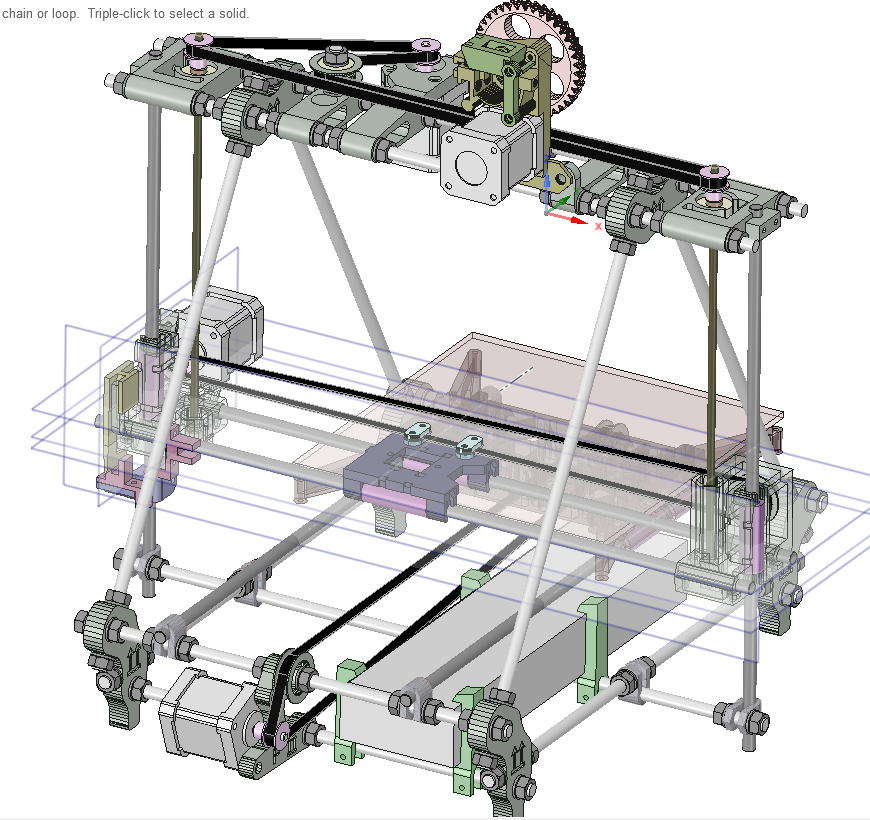

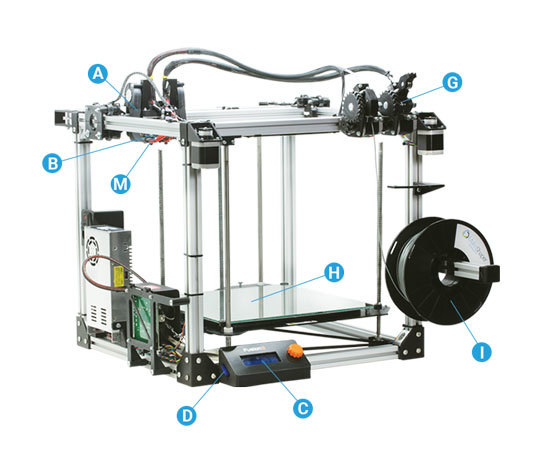

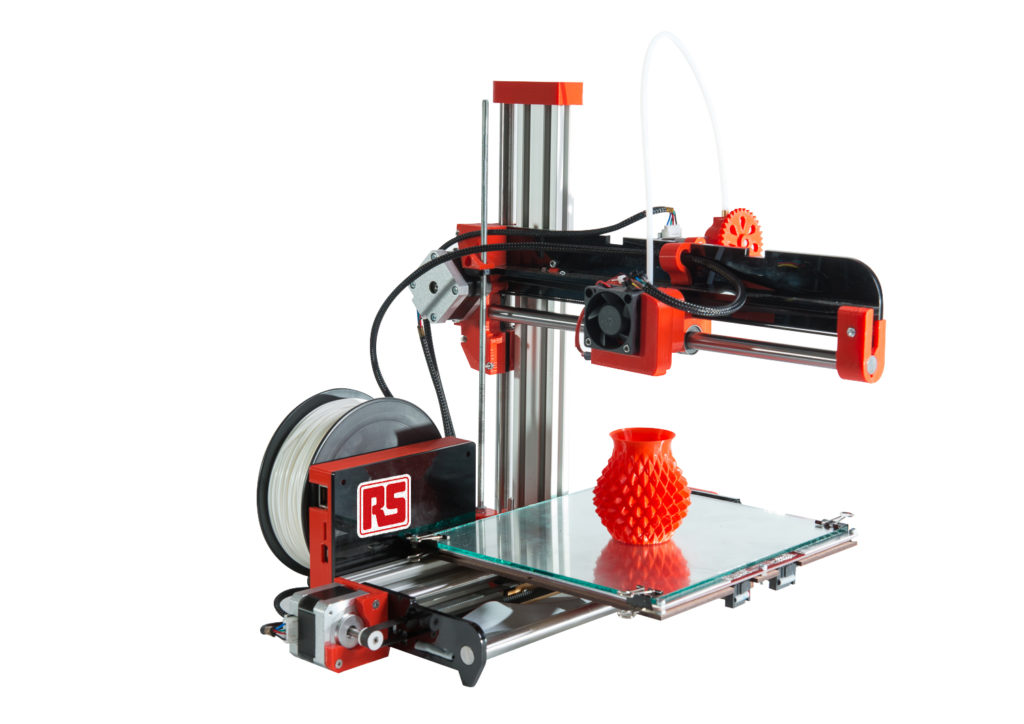

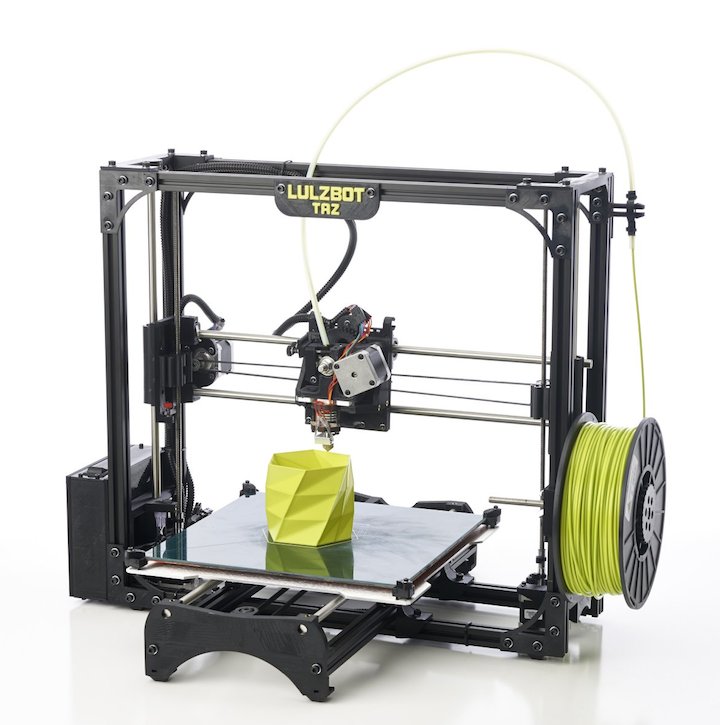

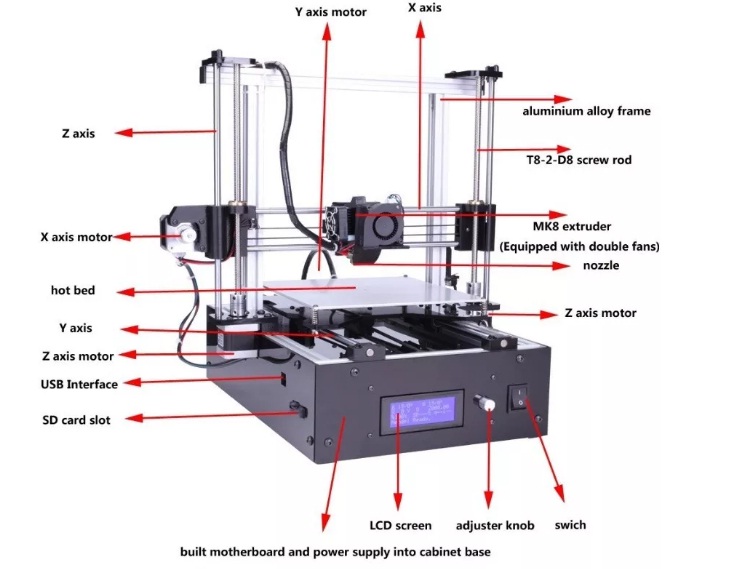

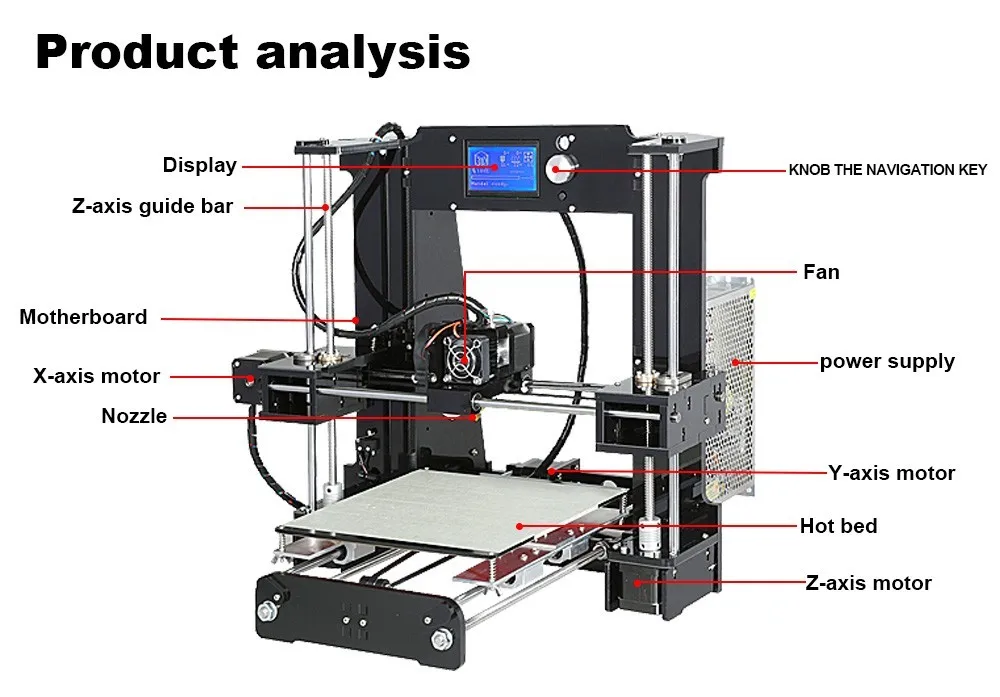

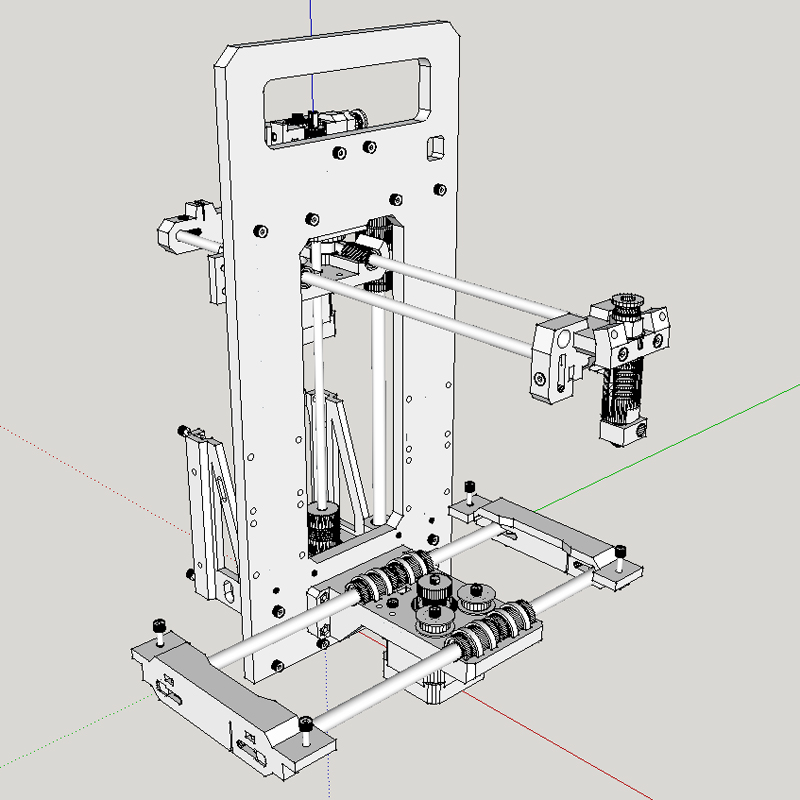

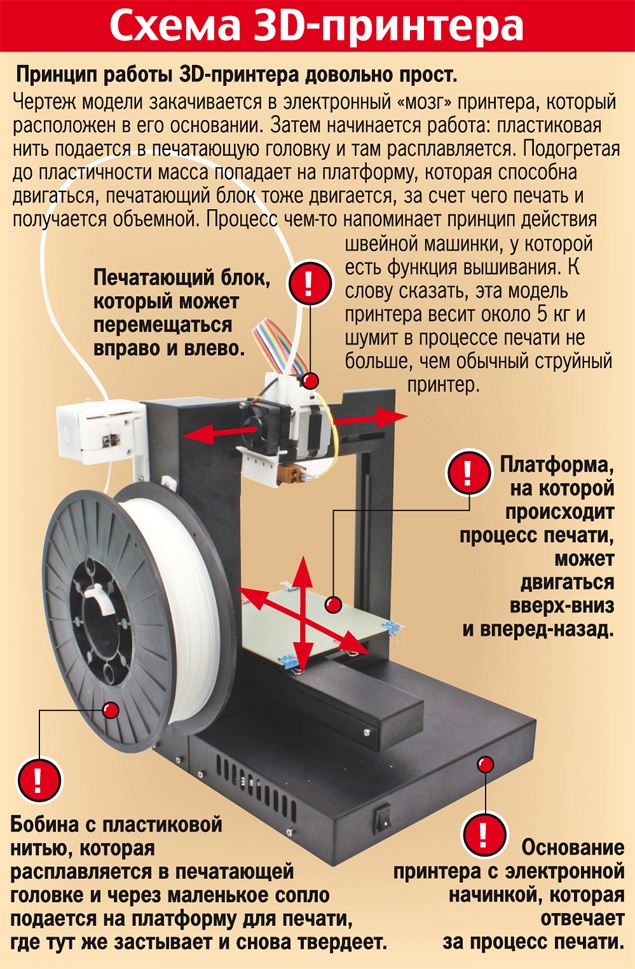

Хотите собрать своими руками 3D-принтер из отдельных комплектующих? Это не так сложно, как кажется на первый взгляд. Практически все персональные 3D-принтеры используют один и тот же подход к 3D-печати, различаясь в деталях. Их конструкция выглядит предельно просто: 4 или 5 шаговых моторов, экструдер с нагревателем и датчиком температуры, платформа с подогревом, три концевых датчика на нулевой отметке осей. Более сложные принтеры могут иметь второй экструдер с нагревателем и датчиком температуры, вентилятор для охлаждения головки, концевые датчики на максимальных отметках осей.

Подключить исполнительные механизмы и датчики напрямую к компьютеру невозможно, поэтому используется промежуточное звено – управляющий контроллер, для которого необходимо из математической 3D-модели подготовить специальный G-код – несложный набор команд, с помощью которых определяется последовательность действий принтера. Определенные типы контроллеров имеют собственный картридер со слотом под SD-карту памяти, непосредственно с которой и могут считываться G-коды. В этом случае компьютер не требуется, а для управления 3D-принтером хватает нескольких кнопок и LCD-дисплея. Управляющие контроллеры чаще всего создаются под среду разработки Arduino IDE.

Определенные типы контроллеров имеют собственный картридер со слотом под SD-карту памяти, непосредственно с которой и могут считываться G-коды. В этом случае компьютер не требуется, а для управления 3D-принтером хватает нескольких кнопок и LCD-дисплея. Управляющие контроллеры чаще всего создаются под среду разработки Arduino IDE.

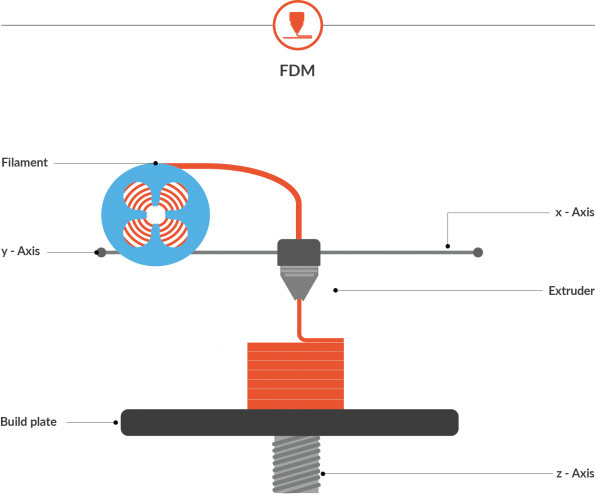

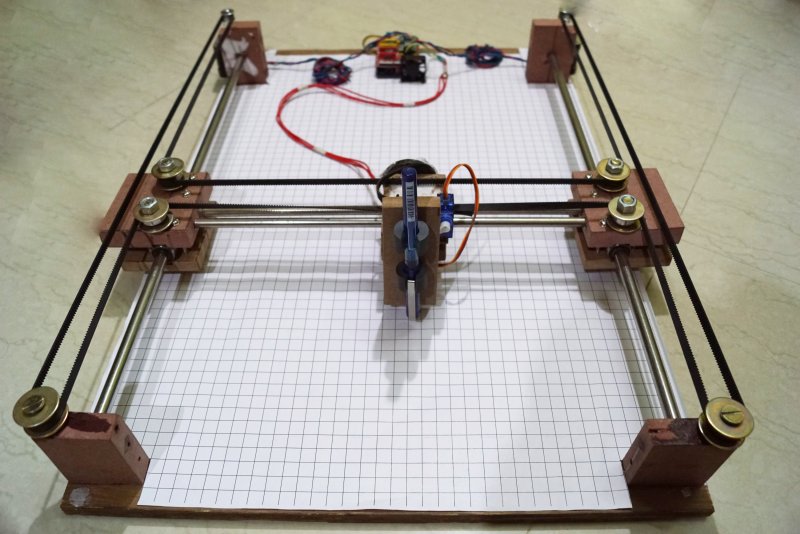

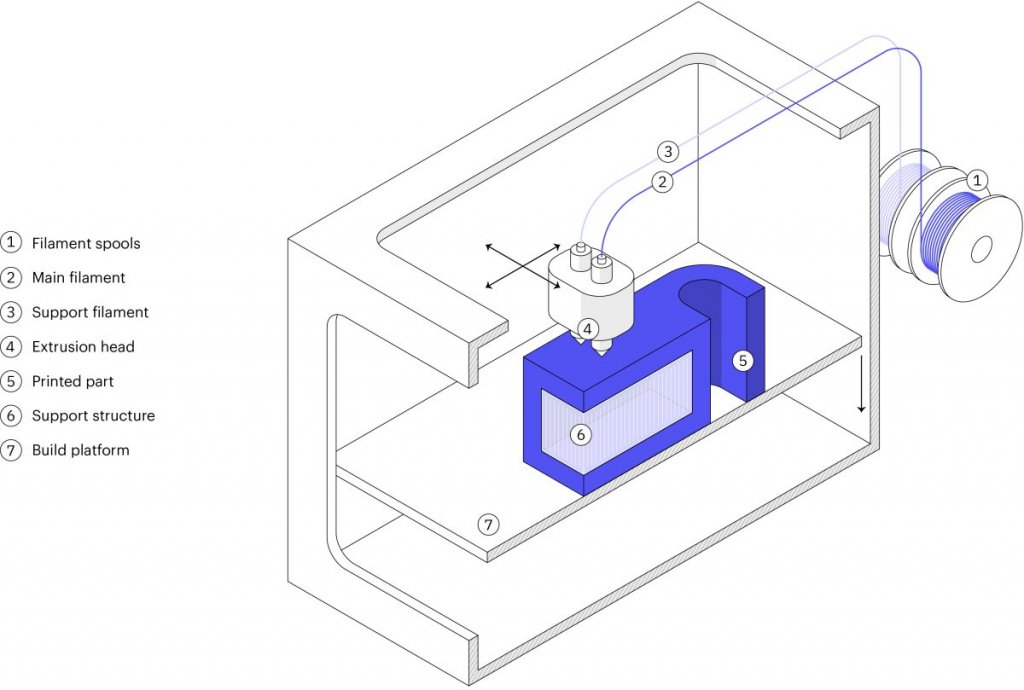

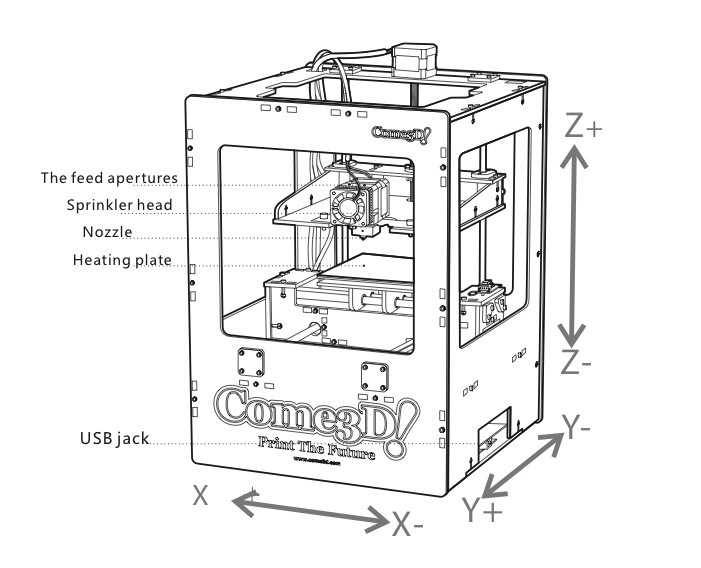

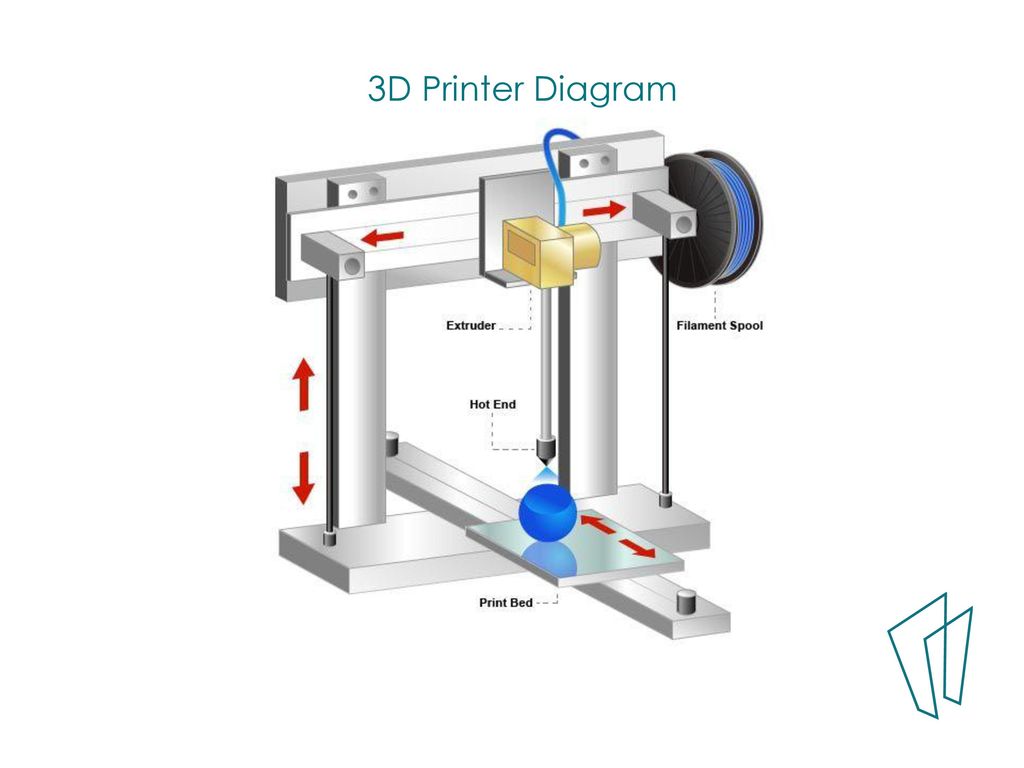

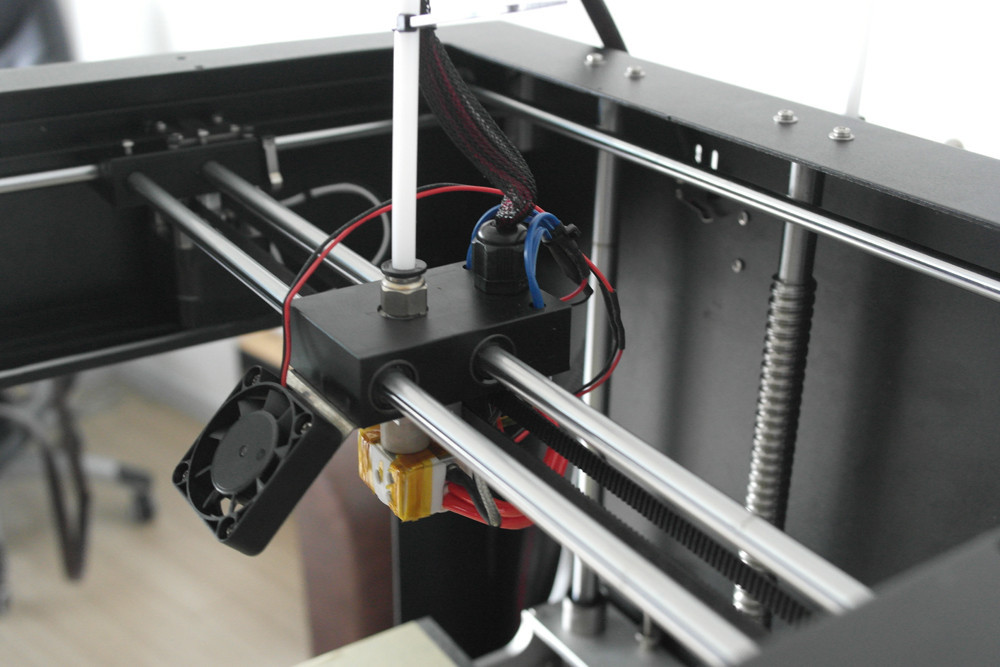

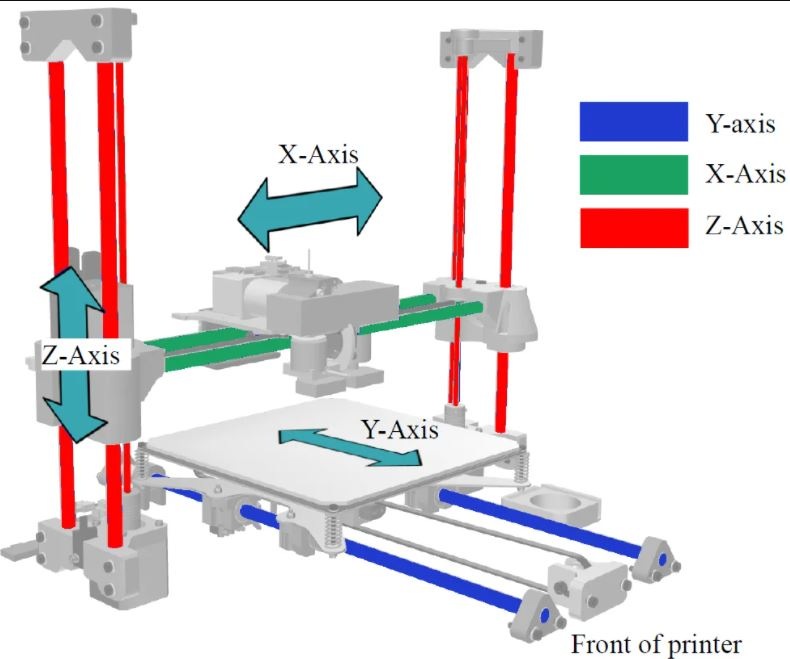

Перемещение печатающей головки (экструдера) происходит в трех плоскостях – по осям X, Y и Z, для чего используются шаговые двигатели с обычной точностью 1,8° на шаг. Вспомогательными элементами являются ремни ГРМ и ролики по осям Х и Y. Зачастую применяются металлические стержни с резьбой или особые винты для точного позиционирования по оси Z. Управляемый контроллером 3D-принтер перемещает печатающую головку, выдавливающий расплавленный пластик, тем самым наплавляя модель слой за слоем.

Шаговые двигатели NEMA 17

NEMA 17 — это условное обозначение типоразмера стандартного посадочного места для различных шаговых двигателей, которое имеет размеры 1. 7×1.7 дюйма (43.2×43.2 мм). Меньший типоразмер обозначается как NEMA 14 (1.4×1.4 дюйма или 35.6×35.6 мм).

7×1.7 дюйма (43.2×43.2 мм). Меньший типоразмер обозначается как NEMA 14 (1.4×1.4 дюйма или 35.6×35.6 мм).

Шаговые двигатели могут иметь три режима работы: полношаговый, полушаговый и микрошаговый. Во время полношагового режима шаговый двигатель проворачивает свою ось на 360 градусов, совершая 200 шагов, во время полушагового — 400, а в микрошаговом режиме каждый шаг делится еще на 4, 8 или 16 частей. Управление двигателем в микрошаговом режиме настолько сложное, что для него используются специальные контроллеры шаговых двигателей. Шаговые двигатели бывают рассчитаны на 4, 8 и 12 В.

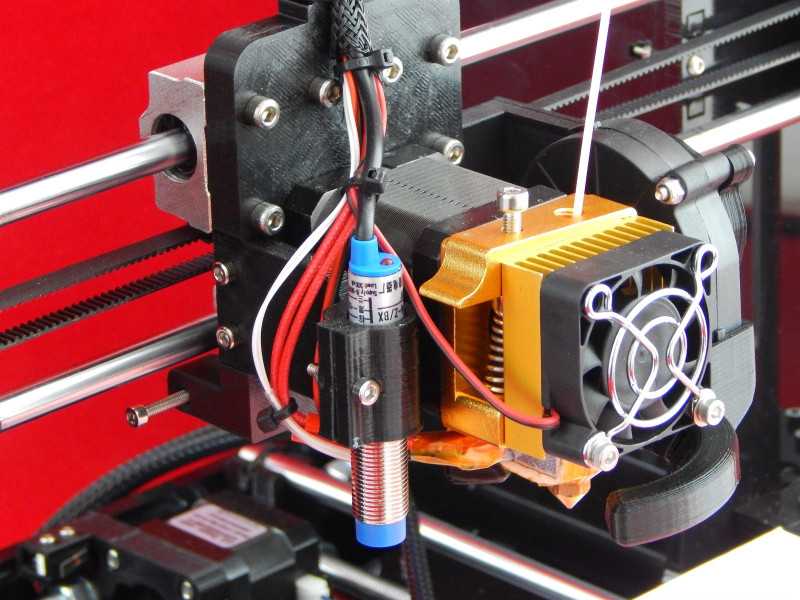

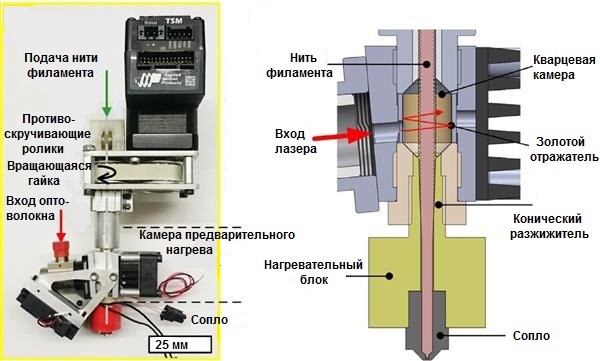

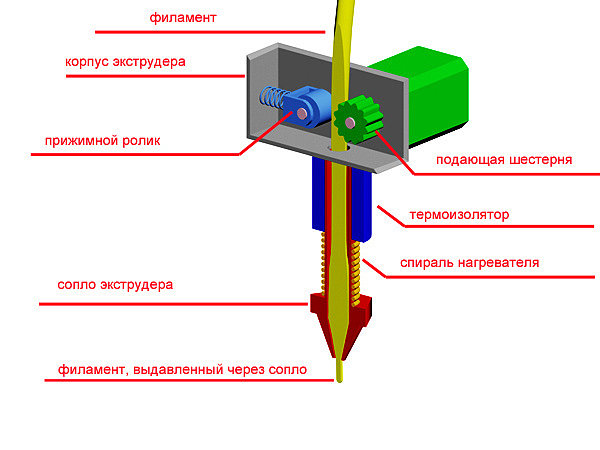

Экструдер

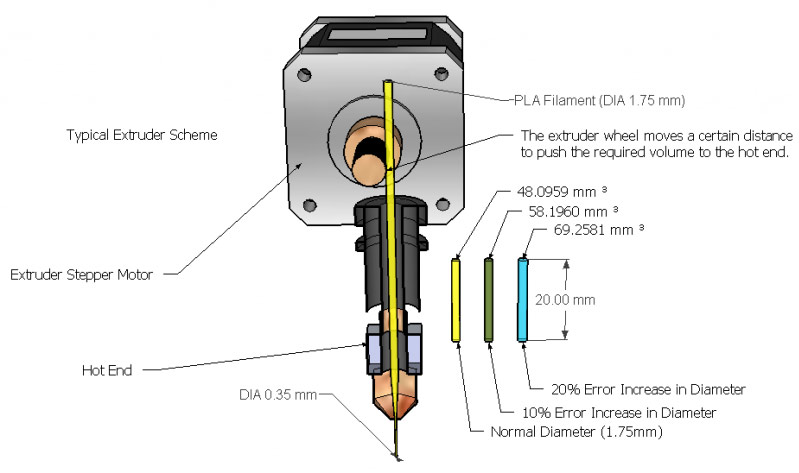

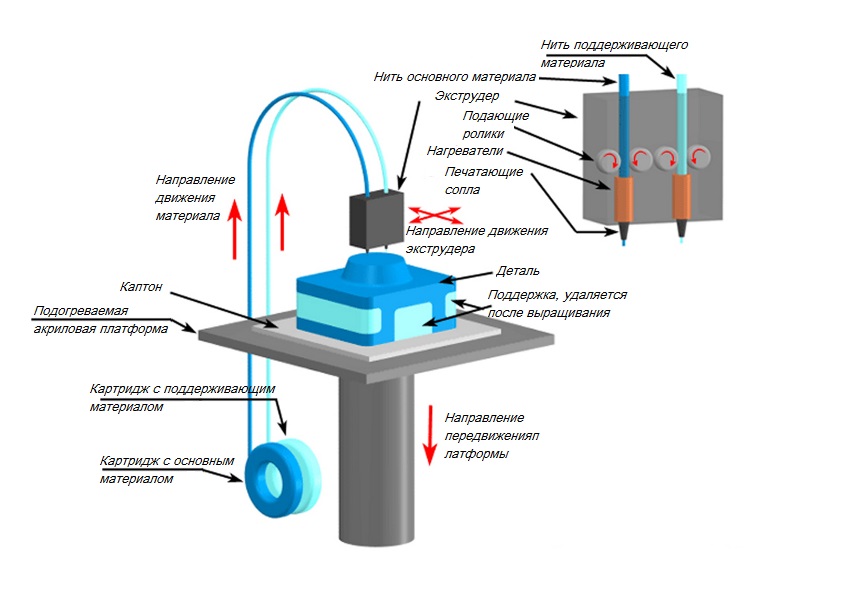

Функцию равномерного распределения по рабочей поверхности пластика и других материалов выполняет экструдер, который плавит и подает через сопло термопластик (ABS или PLA) на поверхность стола. Являясь самой сложной частью 3D-принтера, экструдер состоит из привода подачи пластика и термоголовки.

Привод экструдера с помощью редукторного механизма выталкивает нить пластика диаметром 1,75 или 3 мм. В большинстве современных приводов используется шаговый двигатель для лучшего контроля подачи нити к термоголовке. Нить подается в алюминиевую термоголовку со встроенным нагревателем, где разогревается до температуры 170-260 °С, в зависимости от типа пластика, и переходя в полужидкое состояние, выдавливается из печатающей головки, диаметр отверстия которой обычно располагается в диапазоне от 0,35 до 0,5 мм.

Поверхность для печати

Рабочая поверхность, на которой формируются 3D-детали, называется столом или платформой. Её размеры варьируются в зависимости от модели принтера и обычно располагаются в диапазоне от 150 до 200 мм2. Большинство производителей 3D-принтеров предлагают подогреваемую платформу уже в комплекте, либо как дополнительную опцию. Всегда есть возможность самому сделать подогреваемую платформу из подручного материала. Задача платформы – не допустить разрывов или трещин модели, а также обеспечить надежное сцепление между первыми слоями печатаемой детали и рабочей поверхностью.

Задача платформы – не допустить разрывов или трещин модели, а также обеспечить надежное сцепление между первыми слоями печатаемой детали и рабочей поверхностью.

Верхняя часть платформы изготавливается из стекла или алюминия для лучшего распределения тепла по всей площади и обеспечения гладкой и ровной поверхности. Стекло дает более ровную поверхность, в то время как алюминий лучше распределяет тепло в случае подогрева. Чтобы предотвратить отрыв модели во время печати, поверхность платформы часто покрывается какой-либо липкой массой или пленкой. Такие материалы часто состоят из каптона или полиамидной ленты, в зависимости от типа пластика.

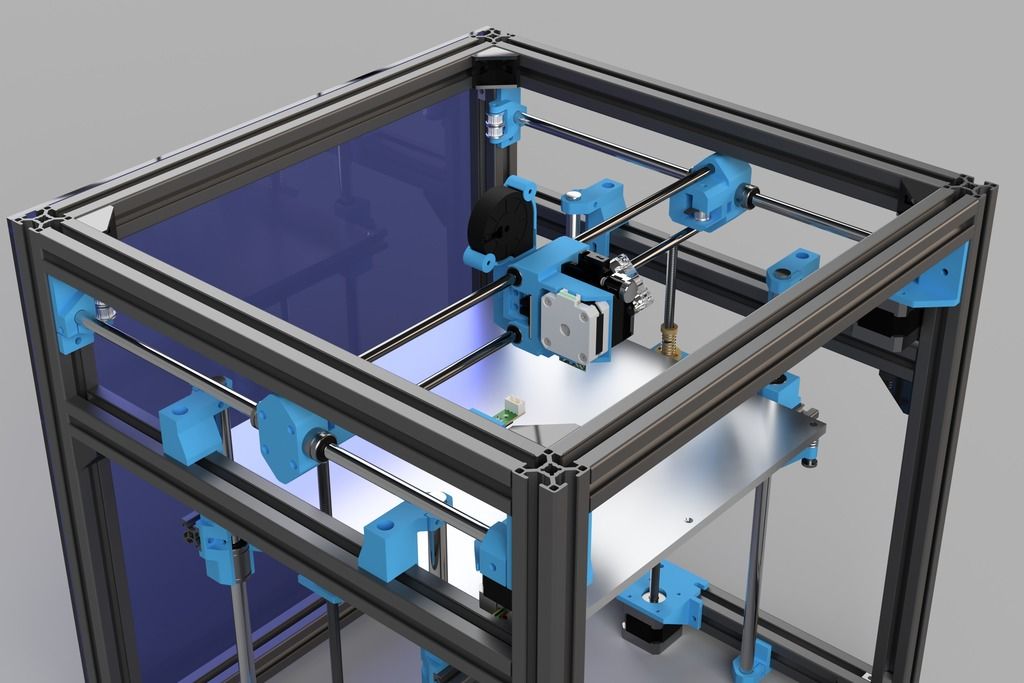

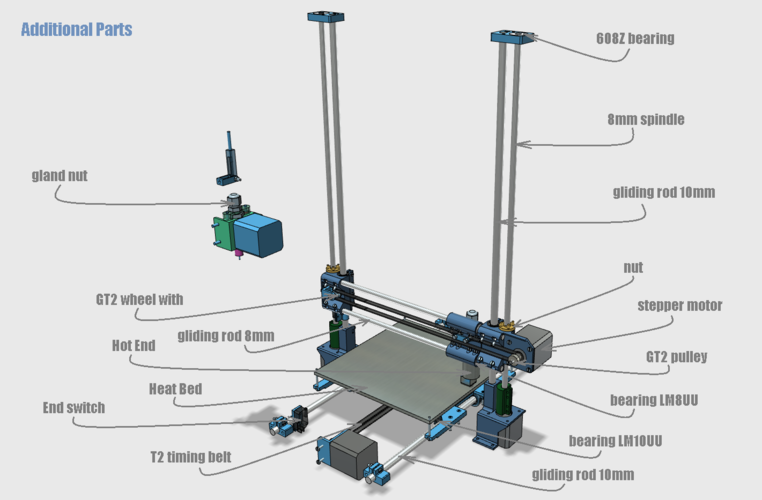

Линейный двигатель

Используемый привод (линейный мотор) во многом определяет точность и скорость печати, а также периодичность обслуживания 3D-принтера. Обычно используются гладкие, высокоточные металлические стержни для каждой оси, а также пластиковые или бронзовые шарикоподшипники для перемещения по каждому стержню. Линейные шарикоподшипники обеспечивают более долговечную и качественную работу, однако они более шумные, чем бронзовые, которые, в свою очередь, сложнее откалибровать на момент сборки.

Линейные шарикоподшипники обеспечивают более долговечную и качественную работу, однако они более шумные, чем бронзовые, которые, в свою очередь, сложнее откалибровать на момент сборки.

Концевые датчики

Диапазон движения линейных приводов обычно ограничивается механическими или оптическими фиксаторами – простейшими концевыми датчиками (EndStop), которые сигнализируют о приближении головки принтера к краю рабочей поверхности, чтобы предотвратить выход ее за рамки платформы. Фиксаторы также используются для определения начала координат (0,0,0) по всем трем осям.

Строго говоря, наличие фиксаторов не является обязательным в работе 3D-принтеров, но их наличие позволяет калибровать принтер перед началом печати, что делает печать более точной и аккуратной. Концевые датчики бывают двух видов: нажимные и оптические. Оптические являются более точными, но для упрощения (например, по X-Y осям) можно воспользоваться и нажимными.

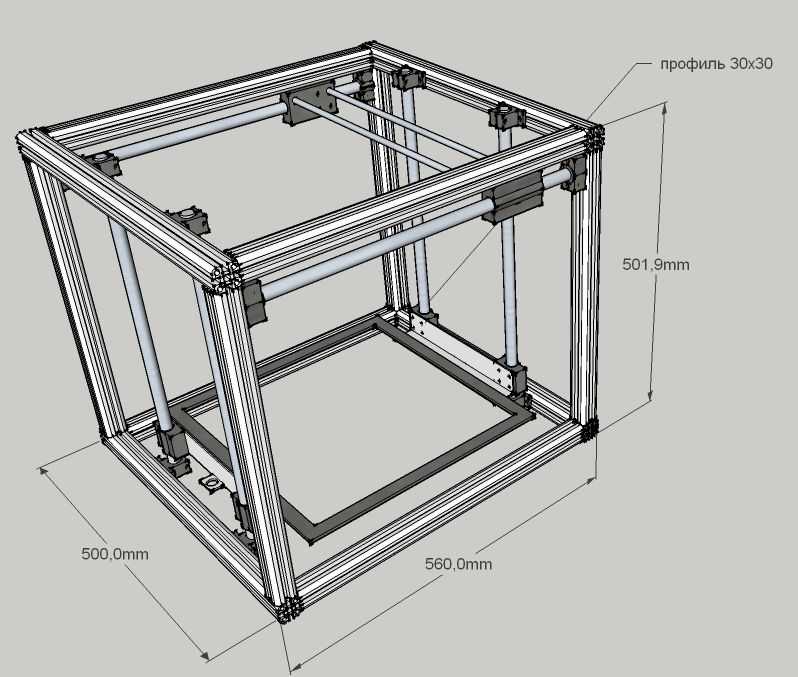

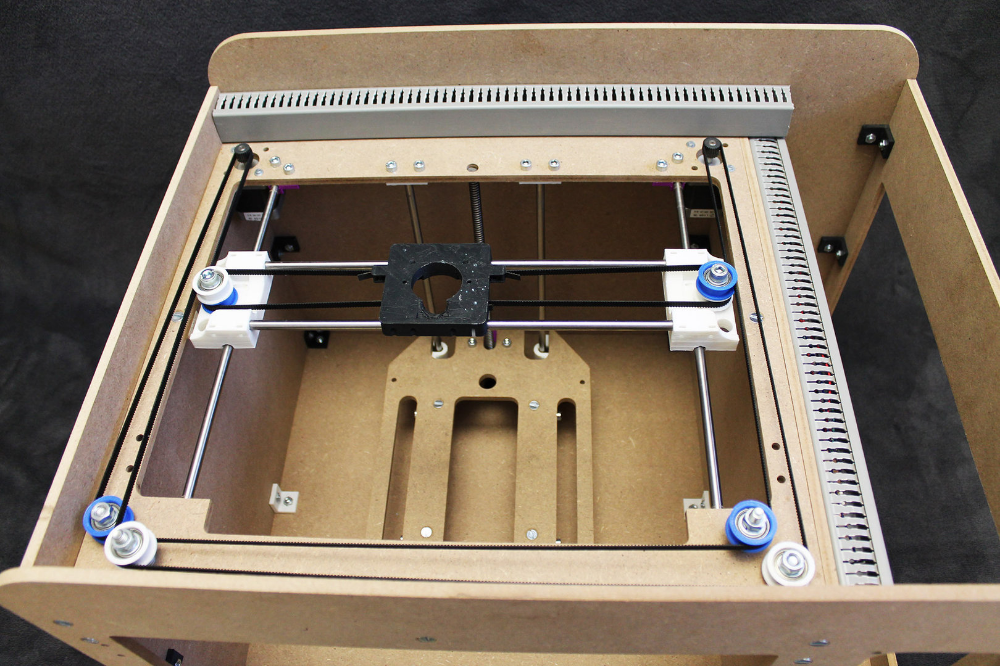

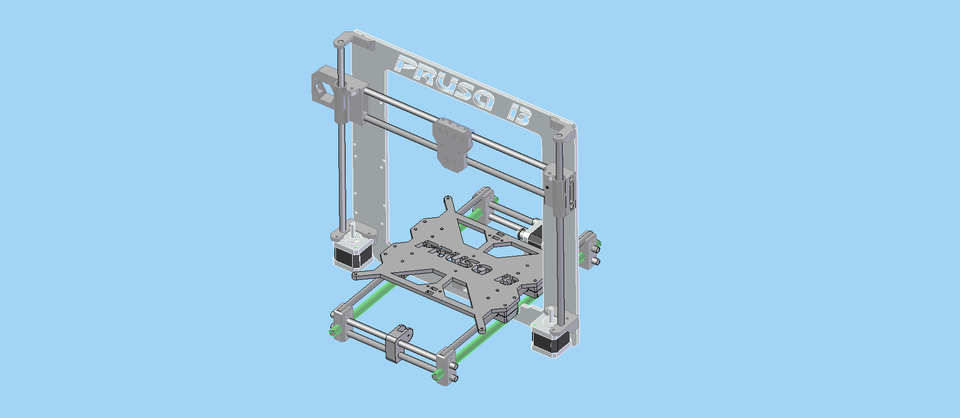

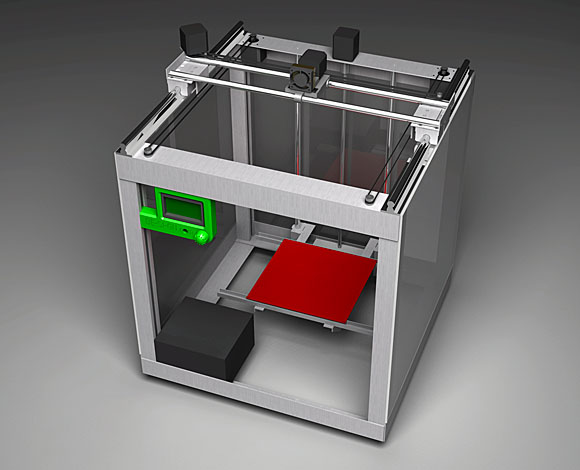

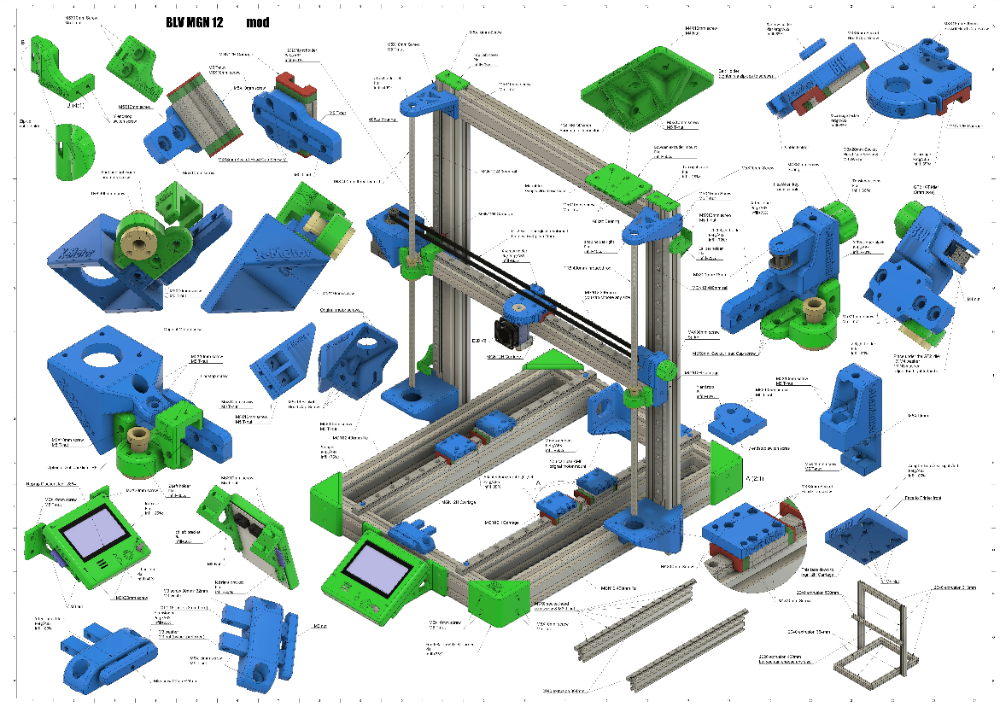

Рама принтера

То, что соединяет все описанные выше элементы в единое целое, называется рамой. Форма рамы, и особенно материал, из которого она изготовлена, довольно сильно влияют на точность и качество печати. Конструкция рамы, основанная на принципе слотов, когда пластиковые или даже фанерные листы, нарезанные лазером, соединяются гребнями в пазы, а потом скручиваются болтами и гайками, сильно упрощает сборку 3D-принтера и является более точной для калибровки, однако не способствует подавлению шумов, а крепежные элементы со временем приходится подкручивать. Если же рама содержит металлические стержни с резьбой, то аппарат получается более тихим, однако усложняется процесс сборки и калибровки.

Если вы всё же предпочтете приобрести уже готовый 3D-принтер, то обратите внимание на модели, популярные в данный момент на рынке:

- 3D Printing Pen

- 3D принтер 3Dаджет

- MBot Cube Plywood DH [Double Head]

- MBot Cube II DH [Double Head]

- 3D Printer [DRT]

- Reprap 3D printer [HB-001]

Кроме того, посетив наши магазины в Москве и Санкт-Петербурге, вы сможете даже потрогать некоторые из них своими руками.

Производители: Mbot 3d

Опубликовано: 07.06.2014

SLA Технология. Как работает 3D печать SLA.

Всем привет, с Вами 3DTool!

Сегодня мы рассмотрим основные принципы технологии SLA. Прочитав эту статью, вы поймете основные моменты процесса печати по данной технологии, преимущества и недостатки этого способа 3D печати.

На нашем сайте, вы можете ознакомиться со списком 3D-принтеров работающих по технологии SLA, по этой ссылке: Каталог 3D принтеров печатающих по технологии SLA/DLP

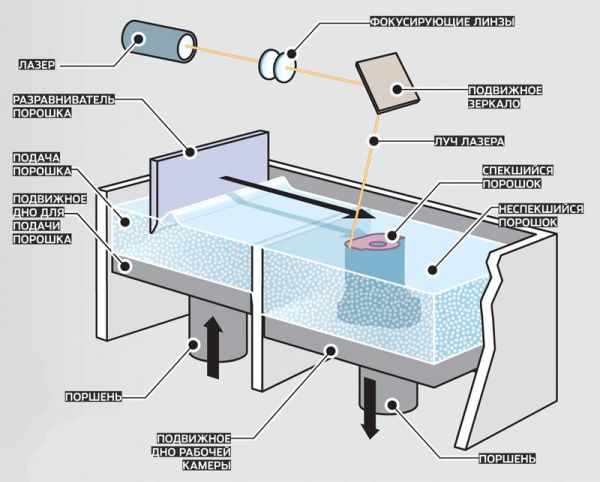

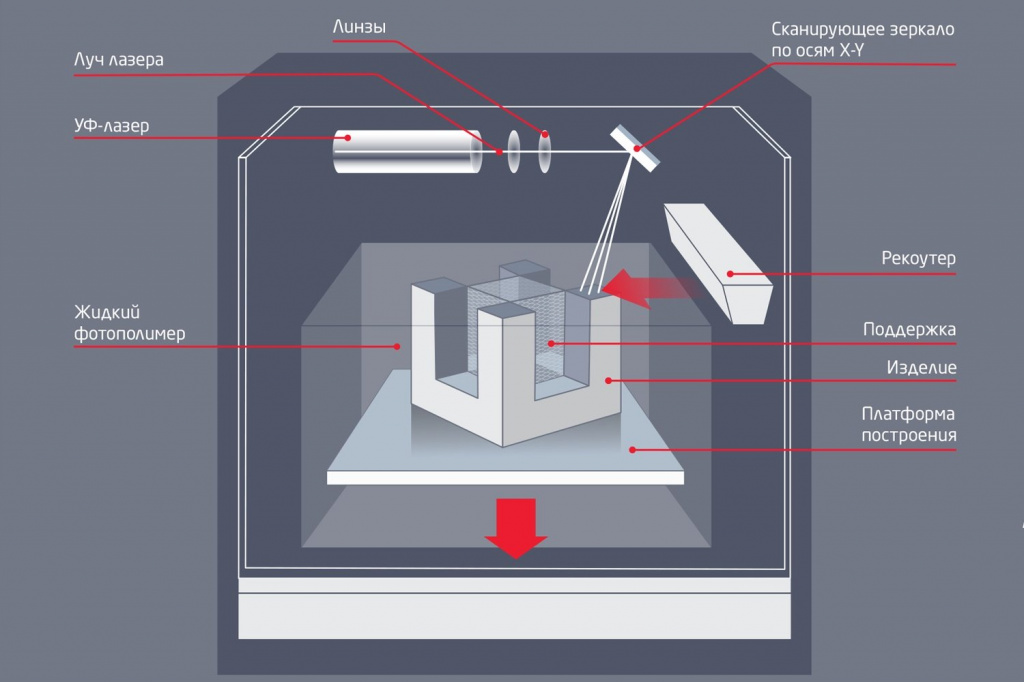

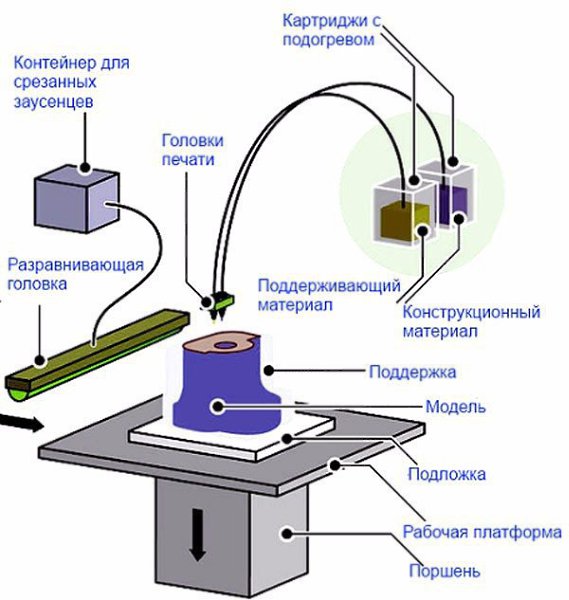

Технология 3D печати SLA

Стереолитография (SLA) — это процесс аддитивного производства, результат в котором достигается по средствам полимеризации смолы. В SLA печати, объект создается путем селективного отверждения полимерной смолы, слой за слоем, с использованием ультрафиолетового (УФ) лазерного луча. Материалы, используемые в SLA печати, представляют собой светочувствительные термореактивные полимеры, которые выпускаются в жидкой форме.

Материалы, используемые в SLA печати, представляют собой светочувствительные термореактивные полимеры, которые выпускаются в жидкой форме.

SLA известен как первая технология 3D-печати: ее изобретатель запатентовал эту технологию еще в 1986 году. Если требуется напечатать детали с очень высокой точностью или гладкой поверхностью, на помощь приходит SLA. В данном случае это наиболее экономически выгодная и эффективная технология 3D-печати. Наилучших результатов можно достичь, только в том случае, если оператор оборудования на котором происходит процесс печати, хорошо знаком с технологией и некоторыми нюансами. То есть имеет необходимую квалификацию.

У SLA много общих характеристик с Direct Light Processing (DLP), еще одной технологией фотополимеризации. Для простоты обе технологии могут рассматриваться как равные.

Процесс печати по технологии SLA

Вот как работает процесс:

1) 2) 3)

1) В резервуаре с жидким фотополимером размещается платформа, на одном уровне высоты от поверхности смолы.

2) Затем УФ-лазер по заранее установленному алгоритму селективно отверждает необходимые участки фотополимерной смолы.

Лазерный луч фокусируется на заданном пути с помощью набора зеркал, называемых гальвосами. Затем происходит засветка всей площади поперечного сечения модели. Поэтому полученная деталь получается полностью цельная.

3) Когда один слой закончен, платформа перемещается на безопасное расстояние, и лапка-перемешиватель внутри ванны перемешивает смолу.

Так и повторяется этот процесс до тех пор, пока деталь не будет напечатана. После печати деталь находится в не совсем отвержденном состоянии и требует дальнейшей постобработки под УФ лампой. По окончании УФ засветки деталь приобретает очень высокие механические и термические свойства.

Жидкая смола затвердевает с помощью процесса, называемого фотополимеризацией: во время затвердевания углеродные цепи мономера, из которых состоит жидкая смола, активируются под воздействием ультрафиолетового лазера и становятся твердыми, создавая прочные неразрывные связи друг с другом.

Процесс фотополимеризации необратим, и не существует способа перевести полученные детали обратно в жидкое состояние. При нагревании они будут гореть, а не плавиться. Это потому, что материалы, которые производятся по технологии SLA, сделаны из термореактивных полимеров, в отличие от термопластов, которые использует FDM.

Схема работы SLA принтера

Характеристики SLA принтера

В системах SLA большинство параметров печати устанавливаются производителем и не могут быть изменены. Единственными входными данными являются высота слоя и ориентация детали (последнее, определяет местоположение поддержек).

Высота типичного слоя в SLA печати находится в диапазоне от 25 до 100 микрон.

Чем меньше будет высота слоя, тем более точно будет отпечатана сложная геометрия модели, но вместе с этим увеличится время печати и вероятность неудачи. Высота слоя в 100 микрон подходит для большинства распространенных геометрий и является золотой серединой.

Высота слоя в 100 микрон подходит для большинства распространенных геометрий и является золотой серединой.

Еще один важный параметр для оператора — размер платформы. Он зависит от типа принтера SLA. Существует два основных типа: ориентация сверху вниз и ориентация снизу вверх.

В первом случае лазер стоит над баком, а деталь лицевой стороной вверх. Платформа стоит в самом верху чана со смолой и движется вниз после спекания каждого слоя.

Схема SLA принтера с ориентацией сверху вниз

При схеме «снизу вверх» на SLA принтерах, источник света размещается под резервуаром со смолой (см. рисунок выше), и деталь строится вверх ногами.

Резервуар имеет прозрачное дно с силиконовым покрытием, которое пропускает луч света, но препятствует прилипанию отвержденной смолы. После каждого слоя отвержденная смола отделяется от дна резервуара, когда платформа движется вверх. Это называется этапом спекания.

Это называется этапом спекания.

Схема SLA принтера с ориентацией снизу вверх

Ориентация «снизу вверх» в основном используется в настольных принтерах, таких как Formlabs. Ориентация «сверху вниз» применяется в промышленных SLA принтерах.

Принтеры SLA «снизу вверх» проще в изготовлении и эксплуатации, но размер возможной печати будет меньше, так как силы, приложенные к детали на этапе спекания, могут привести к сбою печати.

Принтеры же с ориентацией «сверху вниз» могут печатать детали очень больших размеров, без большой потери в точности. Широкие возможности таких систем естественно обходятся дороже.

Далее приведены основные характеристики и различия двух ориентаций:

| «Сверху вниз» | |

| Плюсы: | |

Более низкая стоимость | |

Широкая доступность на рынке | |

| Минусы: | |

Малый размер платформы | |

Меньший ассортимент материалов | |

Требует дополнительной пост-обработки из-за обширного использования поддержек | |

Популярные производители:

FORMLABS

Размер области печати: До 145 х 145 х 175 мм

Типичная высота слоя и точность печати: От 25 до 100 мкм и ± 0,5% (нижний предел: ± 0,010 — 0,250 мм) соответственно

| «Снизу вверх» | |

| Плюсы: | |

Очень большой размер платформы | |

Более быстрое время печати | |

| Минусы:

| |

| Высокая стоимость | |

| Требуется квалифицированный специалист-оператор | |

| Смена материала предполагает опорожнение всего бака | |

Популярные производители:

PRISMLAB

Размер области печати: До 1500 х 750 х 500 мм

Типичная высота слоя и точность печати: От 25 до 150 мкм и ± 0,15% (нижний предел ± 0,010 — 0,030 мм) соответственно

Поддержки во время 3D печати

Поддержки всегда требуются в SLA печати. Несущие конструкции печатаются из того же материала, что и деталь, и после печати должны быть удалены вручную.

Несущие конструкции печатаются из того же материала, что и деталь, и после печати должны быть удалены вручную.

Ориентация детали определяет местоположение и объем поддержек. Рекомендуется, чтобы деталь была ориентирована так, чтобы поверхности, от которых требуется максимальное качество, не соприкасались с поддержками.

В разных видах SLA-принтеров поддержки используется по-разному:

В принтерах типа «сверху вниз» требования к поддержкам аналогичны требованиям FDM . Они необходимы для точной печати свесов и мостов (критический угол свеса обычно составляет 30 градусов).

Деталь может быть ориентирована в любом положении, и обычно печатается плашмя, чтобы минимизировать количество поддержек и общее количество слоев.

В принтерах типа «снизу вверх» все сложнее. Выступы и мосты так же необходимо поддерживать, но минимизация площади поперечного сечения каждого слоя является наиболее важным критерием.

Силы, приложенные к детали на этапе спекания, могут привести к ее отрыву от платформы. Эти силы пропорциональны площади поперечного сечения каждого слоя.

Эти силы пропорциональны площади поперечного сечения каждого слоя.

По этой причине детали должны быть ориентированы под углом, и минимизация поддержек тут — не является первостепенной задачей.

Слева — деталь, ориентированная на SLA принтере «сверху вниз» (минимизация поддержки).

Справа — деталь, ориентированная на SLA принтере «снизу вверх» (минимизация площади поперечного сечения).

Удаление поддержек детали напечатанной по технологии SLA

Скручивание

Одной из самых больших проблем, связанных с точностью деталей, изготовленных с помощью SLA, является скручивание. Эта проблема напоминает деформацию в FDM, при усадке материалов.

Во время затвердевания, смола немного сжимается при воздействии источника света принтера. Когда усадка значительна, между новым слоем и ранее затвердевшим материалом возникают большие внутренние напряжения, что приводит к скручиванию детали.

Адгезия(спекание) между слоями

SLA печатные детали имеют изотропные механические свойства. Это связано с тем, что одного прохода УФ-луча, недостаточно для полного затвердевания жидкой смолы.

Дальнейшие проходы помогают ранее затвердевшим слоям сплавляться друг с другом. По факту в SLA печати, затвердение продолжается даже после завершения процесса печати.

Для достижения наилучших механических свойств детали напечатанные по этой технологии должны подвергаться последующему отверждению путем помещения их в камеру под интенсивным ультрафиолетовым излучением (а иногда и при повышенных температурах).

Это значительно повышает твердость и термостойкость детали SLA, но не делает её более прочной. Скорее наоборот.

Например.

Тестовые образцы, напечатанные стандартной прозрачной смолой на настольном принтере SLA, имеют после затвердевания почти в 2 раза большую прочность на разрыв (65 МПа по сравнению с 38 МПа).

Могут работать под нагрузкой при более высоких температурах (58 градусов Цельсия, по сравнению с 42 градусами), но их удлинение при разрыве меньше в два раза (6,2% по сравнению с 12%).

Если оставить деталь на солнце, то из этого не выйдет ничего хорошего.

Длительное воздействие ультрафиолета оказывает вредное воздействие на физические свойства и внешний вид. Деталь может скручиваться, стать очень хрупкой и изменить цвет.

По этой причине перед использованием детали, рекомендуется нанести спрей прозрачной акриловой краски, устойчивой к УФ излучению.

Материалы для SLA печати

Материалы для SLA печати выпускаются в форме жидкой смолы. Цена за литр смолы сильно варьируется — от 50 долларов за стандартный материал до 400 долларов за специальные материалы, такие как литьевая или зубная смола.

Промышленные системы предлагают более широкий спектр материалов, чем настольные SLA-принтеры, которые дают дизайнеру более строгий контроль над механическими свойствами печатной части.

Материалы SLA (термореактивные материалы) являются более хрупкими, чем материалы, изготовленные с использованием FDM или SLS (термопластов), и по этой причине детали SLA обычно не используются для функциональных прототипов, которые будут подвергаться значительной нагрузке. Однако новые достижения в разработке материалов могут изменить это в ближайшем будущем.

В следующей таблице приведены преимущества и недостатки наиболее часто используемых смол:

Материал | Характеристики |

Стандартная смола | · + Гладкая поверхность · — Относительно хрупкая деталь |

Прозрачная смола | · + Прозрачный материал · — Требует последующей обработки для Презентабельного вида |

Литьевая смола | · + Используется для создания шаблонов пресс форм · + Низкий процент золы после выгорания |

Жесткая или прочная смола | · + ABS-подобные или PP-подобные механические свойства · — Низкое тепловое сопротивление |

Высокотемпературная смола | · + Высокая термостойкость · + Используется для литья форм под давлением · — Высокая цена |

Стоматологическая смола | · + Биосовместимая · + Высокая стойкость к истиранию · — Высокая цена |

Резино-подобная смола | · + Резино-подобный материал · — Низкая точность при печати |

Пост-обработка SLA 3D печати

Детали напечатанные по SLA технологии, могут быть обработаны качественно, с использованием различных методов, таких как шлифовка и полировка, окрашивание и обработка минеральным маслом. Широко развёрнутые статьи о постобработке можно найти в интернете.

Широко развёрнутые статьи о постобработке можно найти в интернете.

Прозрачная полимерная крышка корпуса для электроники с различными вариантами отделки. Слева направо: удаление основной опоры, мокрое шлифование, УФ облучение, акрил и полировка

Преимущества и недостатки SLA

Плюсы:

SLA 3D принтеры могут производить детали с очень высокой точностью размеров и со сложной геометрией.

Детали будут иметь очень гладкую поверхность, что делает их идеальными, например для визуальных прототипов.

Доступны специальные материалы, такие как прозрачные, эластичные и литьевые смолы.

Минусы:

Детали, напечатанные по технологии SLA, как правило, хрупкие и не подходят для функциональных прототипов.

Механические свойства и внешний вид этих деталей, со временем ухудшаются.

На них пагубно влияет воздействие солнечного света.

На них пагубно влияет воздействие солнечного света.Поддержки и пост-обработка при печати требуются всегда.

Основные характеристики SLA приведены в таблице:

Материалы | Фотополимерные смолы (термореактивные материалы) |

Точность размеров | ± 0,5% (нижний предел: ± 0,10 мм) — бытовой |

Типичный размер области печати | До 145 х 145 х 175 мм — для настольных принтеров |

Общая толщина слоя | 25 — 100 мкм |

Поддержки | Требуются всегда (необходимы для изготовления точной детали) |

Итог

SLA печать лучше всего подходит для производства визуальных прототипов с очень гладкой поверхностью и очень мелкими деталями.

Настольный SLA 3D принтер идеально подходит для изготовления небольших, размером примерно с кулак взрослого человека деталей, отлитых под давлением. При этом такой принтер можно приобрести по доступной цене.

Промышленные SLA 3D принтеры могут производить очень большие детали (размером до 1500 x 750 x 500 мм)

Что ж, а на этом у нас все! Спасибо что были с нами, до новых встреч. Дальше будет интереснее!

Приобрести указанные в статье 3D-принтеры, расходный материал к ним, задать свой вопрос, или отследить заказ, вы можете

По телефону: 8(800)775-86-69

Электронной почте:[email protected]

Или на нашем сайте: https://3dtool.ru/

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

ВКонтакте

Как работают 3D-принтеры?

org/Person»> Криса Вудфорда. Последнее обновление: 24 апреля 2021 г.

Даже лучшие художники изо всех сил стараются показать нам, что представляют собой объекты реального мира.

выглядеть во всей своей трехмерной (3D) красе. Большую часть времени

это не имеет значения — просмотр фотографии или эскиза дает нам

достаточно хорошая идея. Но если вы занимаетесь разработкой новых

продукты, и вам нужно показать их клиентам или покупателям,

ничто не сравнится с прототипом: моделью, которую можно потрогать, подержать и

Чувствовать. Единственная проблема в том, что на изготовление моделей вручную уходит много времени.

машины, которые могут делать «быстрые прототипы», стоят целое состояние (до

полмиллиона долларов). Ура, тогда на 3D-принтеры , которые немного работают

как струйные принтеры, и создавать 3D-модели слой за слоем до 10 раз

скорость и пятая стоимость. Как именно они работают? Давайте принимать

поближе!

Фото: 3D-печать в действии: это печатающая головка 3D-принтера Invent,

медленно, слой за слоем, выстраивая объект, распыляя расплавленный голубой пластик из точно движущегося сопла.

Фото капрала. Джастин Апдеграф, любезно предоставленный Корпусом морской пехоты США.

Содержание

- От прототипов ручной работы до быстрого прототипирования

- Как работает 3D-принтер?

- В: Какие «чернила» используются в 3D-принтере? О: АБС-пластик!

- Преимущества и недостатки

- приложений

- Медицина

- Аэрокосмическая промышленность и оборона

- Визуализация

- Индивидуальные продукты

- Будущее 3D-печати

- Узнать больше

От прототипов ручной работы к быстрому прототипированию

Фото: Качественный быстрый прототип космического самолета, изготовленный из воска

из чертежа САПР НАСА.

Фото предоставлено Исследовательским центром НАСА в Лэнгли (NASA-LaRC).

Прежде чем появились такие вещи, как автоматизированное проектирование (САПР) и

лазеры, модели и прототипы были кропотливо вырезаны из дерева или

склеенные из маленьких кусочков картона или пластика. Они могли взять

Они могли взять

дней или даже недель, чтобы сделать и обычно стоит целое состояние. Получающий

внесение изменений или изменений было трудным и трудоемким,

особенно если использовалась сторонняя модельная компания, и

которые могут помешать дизайнерам вносить улучшения или принимать

комментарии в последнюю минуту на борту: «Слишком поздно!»

С появлением более совершенных технологий,

идея под названием для быстрого прототипирования (RP) возникла в 1980-х годах.

как решение этой проблемы: это означает разработку моделей и

прототипы более автоматизированными методами, обычно в течение нескольких часов или дней.

чем недели, на которые раньше уходило традиционное прототипирование. 3D печать

является логическим продолжением этой идеи, в которой дизайнеры продукта делают

свои собственные быстрые прототипы, в часы, используя сложные машины

аналогично струйным принтерам.

Как работает 3D-принтер?

Работа: Один из первых в мире трехмерных FDM-принтеров,

разработан С. Скоттом Крампом в 1980-х годах. В этом дизайне напечатана модель (розовая, 40).

Скоттом Крампом в 1980-х годах. В этом дизайне напечатана модель (розовая, 40).

на базовой пластине (темно-синий, 10), которая перемещается в горизонтальном (X–Y) направлении, а печать

головка и сопло (2 и 4, оранжевые) перемещаются в вертикальном (Z) направлении. Сырье для печати поступает из пластикового стержня (желтый, 46), расплавляемого печатающей головкой. Процесс нагрева тщательно регулируется

термопара (электрический датчик тепла), подключенная к регулятору температуры (фиолетовый, 86). Стержень выдавливается сжатым воздухом из большого бака и

компрессор справа (зеленый, 60/62). С тех пор все немного изменилось, но основной принцип (создание объекта путем плавления и осаждения пластика под трехмерным контролем) остается прежним. Произведение из патента США 5 121 329.: Устройство и метод создания трехмерных объектов С. Скоттом Крампом, Stratasys Ltd, 9 июня 1992 г., любезно предоставлено Управлением по патентам и товарным знакам США.

Представьте, что вы строите обычный деревянный прототип автомобиля. Вы бы

Вы бы

начните с блока твердого дерева и вырежьте внутрь, как

скульптор, постепенно раскрывая предмет, «спрятанный» внутри. Или если

вы хотели сделать архитектурную модель дома, вы бы построили

это как настоящий, сборный дом, наверное, путем вырезания миниатюры

копии стен из картона и склеивание их между собой. Теперь

лазер может легко вырезать дерево по форме, и это не выходит за рамки

сферы возможностей научить робота склеивать картон

вместе, но 3D-принтеры не работают ни одним из этих способов!

Типичный 3D-принтер очень похож на струйный принтер, управляемый

с компьютера. Он строит 3D-модель по одному слою за раз, начиная с

снизу вверх, многократно печатая одну и ту же область методом, известным как

моделирование осадконакопления методом плавления (FDM) . Работая полностью автоматически, принтер создает модель в течение нескольких часов, поворачивая 3D-CAD.

разбивка на множество двумерных, поперечных

слои — эффективно разделяйте 2D-отпечатки, которые расположены один поверх другого.

другой, но без бумаги между ними. Вместо того, чтобы использовать чернила, которые никогда не накопится слишком много

объем, принтер наносит слои расплавленного пластика или порошка и

соединяет их вместе (и с существующей структурой) с помощью клея или ультрафиолетового излучения.

В: Какие «чернила» используются в 3D-принтере? О: Пластик!

В то время как струйный принтер распыляет жидкие чернила, а лазерный принтер использует твердый порошок, 3D-принтер не использует ни то, ни другое: вы не можете построить 3D-модель, накапливая цветную воду или черную пыль! То, что вы можете моделировать, это

пластик. 3D-принтер

по сути работает путем выдавливания расплавленного пластика через крошечное сопло, которое перемещается точно под компьютером.

контроль. Он печатает один слой, ждет, пока он высохнет, а затем печатает следующий слой поверх. В зависимости от качества

принтера вы получаете либо потрясающе выглядящую 3D-модель, либо множество 2D-линий пластика, грубо наложенных друг на друга — как глазурь для торта с плохим контуром! Очевидно, что пластик, из которого печатаются модели, имеет огромное значение.

Фото: 3D-принтер Lulzbot. Вы можете увидеть маленькую катушку из необработанного красного пластика.

(«нить»), которая подается в печатающую головку сверху. Фото Стефана Белчера предоставлено

ВМС США.

Когда мы говорим о пластике, мы обычно имеем в виду «пластик»: если вы прилежный переработчик, вы знаете, что существует много типов пластика, каждый из которых отличается как химически (по своему молекулярному составу), так и физически (по своему молекулярному составу). как они ведут себя по отношению к теплу, свету и так далее).

Неудивительно, что 3D-принтеры используют термопласты (пластики, которые плавятся при нагревании и затвердевают при повторном охлаждении), и обычно либо ABS (акрилонитрилбутадиенстирол), PLA (полимолочная кислота), либо PETG (полиэтиленгерефталатгликоль ).

Возможно, наиболее известный как материал, из которого сделаны кубики LEGO®, ABS также широко используется в салонах автомобилей (иногда и в наружных деталях, таких как колпаки), для изготовления внутренностей холодильников и в пластиковых деталях компьютеров (это довольно скорее всего, мышь и клавиатура, которыми вы сейчас пользуетесь, изготовлены из АБС-пластика). Так почему же этот материал используется для 3D-печати? На самом деле это композит из жесткого пластика (акрилонитрила) с синтетическим каучуком (бутадиен-стирол). Он идеально подходит для 3D-печати, потому что он твердый при комнатной температуре и плавится при температуре немногим более 100°C (220°F), что является достаточно прохладным, чтобы плавиться внутри принтера без перегрева, и достаточно горячим, чтобы модели, напечатанные из него, не выдержали. не тают, если их оставить на солнце. После затвердевания его можно отшлифовать до гладкости или покрасить; Другое полезное свойство АБС заключается в том, что в необработанном виде он имеет беловато-желтый цвет, но можно добавить пигменты (цветные химические вещества в краске), чтобы сделать его практически любым цветом. В зависимости от типа принтера, который вы используете, вы подаете на него пластик либо в виде небольших гранул, либо в виде нитей (например, пластиковых струн).

Так почему же этот материал используется для 3D-печати? На самом деле это композит из жесткого пластика (акрилонитрила) с синтетическим каучуком (бутадиен-стирол). Он идеально подходит для 3D-печати, потому что он твердый при комнатной температуре и плавится при температуре немногим более 100°C (220°F), что является достаточно прохладным, чтобы плавиться внутри принтера без перегрева, и достаточно горячим, чтобы модели, напечатанные из него, не выдержали. не тают, если их оставить на солнце. После затвердевания его можно отшлифовать до гладкости или покрасить; Другое полезное свойство АБС заключается в том, что в необработанном виде он имеет беловато-желтый цвет, но можно добавить пигменты (цветные химические вещества в краске), чтобы сделать его практически любым цветом. В зависимости от типа принтера, который вы используете, вы подаете на него пластик либо в виде небольших гранул, либо в виде нитей (например, пластиковых струн).

PLA проще в использовании, чем ABS, и немного более безвреден для окружающей среды, хотя он мягче и менее долговечен. PETG — это промежуточный вариант, он ближе по прочности к ABS, легко формуется и относительно легко перерабатывается.

PETG — это промежуточный вариант, он ближе по прочности к ABS, легко формуется и относительно легко перерабатывается.

Вам не обязательно печатать в 3D пластиком: теоретически вы можете печатать объекты, используя любой расплавленный материал, который достаточно быстро затвердевает и затвердевает. В июле 2011 года исследователи из

Эксетерский университет Англии представил прототип пищевого принтера, который может печатать 3D-объекты с помощью расплавленного шоколада!

Преимущества и недостатки

Фото: B9Creator™ — типичный недорогой самодельный 3D-принтер.

Первоначально он был доступен в виде комплекта по цене 2495 долларов; теперь он поставляется в собранном виде

в трех разных версиях по цене от 6000 до 12000 долларов.

Фото предоставлено Windell H. Oskay, www.evilmadscientist.com,

опубликовано на Flickr в 2012 г.

по лицензии Creative Commons.

Производители 3D-принтеров утверждают, что они работают в 10 раз быстрее, чем

другими методами и в 5 раз дешевле, поэтому они дают большие преимущества для

люди, которым нужны быстрые прототипы в течение нескольких часов, а не дней. Хотя

Хотя

высококлассных 3D-принтеров они по-прежнему дороги (обычно около 25 000–50 000 долларов США), они

часть стоимости более сложных машин RP (которые входят в

по цене от 100 000 до 500 000 долларов), а машины значительно дешевле.

также доступен (вы можете купить комплект для 3D-принтера Tronxy примерно за 100–200 долларов).

Они также достаточно малы, безопасны, просты в использовании и

надежные (функции, которые сделали их все более популярными в таких местах, как

дизайнерские/инженерные школы).

С другой стороны, отделка производимых ими моделей обычно

уступает тем, которые производятся на машинах RP более высокого класса. Выбор

материалов часто ограничивается одним или двумя, цвета могут быть грубыми,

и текстура может не очень хорошо отражать предполагаемую отделку продукта. Как правило, модели, напечатанные на 3D-принтере,

может быть лучше для грубых, ранних визуализаций новых продуктов; более

сложные машины RP могут использоваться позже в процессе, когда

проекты ближе к завершению и такие вещи, как точная поверхность

текстура важнее.

Приложения

Для чего можно использовать 3D-принтер? Это немного похоже на вопрос «Как

сколько способов вы можете использовать фотокопировальный аппарат?» Теоретически единственным ограничением является ваше

воображение. На практике пределом является точность

модель, с которой вы печатаете, точность вашего принтера и

материалы, которыми вы печатаете. Современная 3D-печать была изобретена около 25 лет назад.

но по-настоящему он начал набирать обороты только в последнее десятилетие. Многие из

технология все еще относительно новая; даже в этом случае область применения 3D-печати

довольно удивительно.

Медицина

Фото: Пластиковые сердца, напечатанные на 3D-принтере, позволяют хирургам проводить операции без риска.

Модель доктора Мэтью Брамлета. Фотография, являющаяся общественным достоянием, опубликована на Flickr с разрешения US NIH Image Gallery и 3D Print Exchange.

Жизнь — это путешествие в один конец; подверженные ошибкам, стареющие люди со складками,

рушащиеся тела, естественно, видят большие перспективы в технологии, которая

возможность создания замещающих частей тела и тканей. Вот почему

Вот почему

врачи были одними из первых, кто начал изучать 3D-печать. У нас уже есть

видел напечатанные на 3D-принтере уши (от индийской компании Novabeans), руки и ноги

(от Limbitless Solutions, Biomechanical Robotics Group и

Bespoke) и мышцы (из Корнельского университета). 3D принтеры есть

также использовался для производства искусственных тканей (Organovo), клеток

(Samsara Sciences) и кожи (в партнерстве косметических

гигантские L’Oreal и Organovo). Хотя мы далеки от того, чтобы иметь

полные 3D-печатные замещающие органы (такие как сердце и печень),

дело быстро движется в этом направлении. Один проект, известный как

тело на чипе,

находится в ведении Института регенеративной медицины Уэйк Форест в Северной Каролине.

печатает миниатюрные человеческие сердца, легкие и кровеносные сосуды, помещает их на микрочип и проверяет с помощью своего рода

искусственной крови.

Помимо замены частей тела, 3D-печать все чаще

используется для медицинского образования и обучения. В детском саду Никлауса

Больница в Майами, Флорида, хирурги практикуют операции на

Реплики детских сердец, напечатанные на 3D-принтере. В другом месте то же самое

В другом месте то же самое

техника используется для репетиций операций на головном мозге.

Авиакосмическая и оборонная промышленность

Проектирование и испытания самолетов — дело сложное и дорогое: Боинг

Внутри Dreamliner находится около 2,3 миллиона компонентов! Хотя

компьютерные модели могут быть использованы для проверки довольно многих аспектов того, как самолеты

поведение, точные прототипы все еще должны быть сделаны для таких вещей, как

испытания в аэродинамической трубе. А 3D-печать — это простой и эффективный способ

сделай это. В то время как коммерческие самолеты строятся в больших количествах, военные

самолеты, скорее всего, будут сильно настроены, а 3D-печать

позволяет проектировать, тестировать и производить малосерийные или единичные детали как

быстро и рентабельно.

Фото: ВМС США тестируют 3D-принтеры на кораблях с

один был установлен на USS Essex в 2014 году. Теоретически бортовой принтер делает корабль более самостоятельным,

с меньшей потребностью носить с собой запасные части и материалы, особенно в военное время. Это напечатанное на 3D-принтере подводное беспроводное зарядное устройство.

Это напечатанное на 3D-принтере подводное беспроводное зарядное устройство.

типичные объекты, которые могут быть напечатаны во время миссии в море. Фото Девина Писнера предоставлено

ВМС США.

Космические корабли еще сложнее самолетов и имеют дополнительные

недостаток в том, что они «изготавливаются» в крошечных

количество — иногда только один когда-либо сделан. Вместо того, чтобы идти на все расходы

изготовления уникальных инструментов и производственного оборудования, он может сделать многое

больше смысла в 3D-печати одноразовых компонентов. Но зачем даже делать

космические части на Земле? Доставка сложных и тяжелых конструкций в

пространство сложно, дорого и требует много времени; способность к

производить вещи на Луне или на других планетах, может оказаться

бесценный. Легко представить космонавтов (или даже роботов), использующих 3D.

принтеры для производства любых предметов, которые им нужны (включая запасные

части), вдали от Земли, всякий раз, когда они им нужны. Но даже

обычные космические проекты, созданные на Земле, могут извлечь выгоду из

скорость, простота и низкая стоимость 3D-печати. Последний, поддерживающий человека

Последний, поддерживающий человека

NASA Rover использует детали, напечатанные на 3D-принтере с помощью Stratasys.

Фото: Запчасти и ремонт не проблема. Крупный план 3D-принтера Lulzbot Taz 6, используемого для изготовления запасных частей на борту военного корабля США.

Фото Кристофера А. Велоиказа предоставлено ВМС США.

Визуализация

Создание прототипов самолетов или космических ракет является примером

гораздо более широкое использование 3D-печати: визуализация того, как новые проекты будут

смотреть в трех измерениях. Мы можем использовать такие вещи, как

виртуальная реальность для

это, конечно, но люди часто предпочитают то, что они могут видеть и

трогать. 3D-принтеры все чаще используются для быстрого и точного

архитектурное моделирование. Хотя мы не можем (пока) 3D печатать материалы

таких как кирпич и бетон, существует широкий спектр пластиков

доступны, и их можно покрасить, чтобы они выглядели как реалистичное здание

заканчивается. Точно так же 3D-печать сейчас широко используется для

прототипирование и тестирование промышленных и потребительских товаров. Так как многие

Так как многие

повседневные вещи лепятся из пластика, 3D-печатная модель может выглядеть

очень похоже на готовый продукт — идеально подходит для фокус-группы

тестирование или исследование рынка.

Индивидуальные продукты

От пластиковых зубных щеток до оберток от конфет — современная жизнь

здесь-сегодня, уехало-завтра — удобно, недорого и одноразово.

Однако не все ценят готовое массовое производство.

именно поэтому так популярны дорогие «дизайнерские лейблы». в

будущем, многие из нас смогут пользоваться преимуществами

доступные, высоко персонализированные продукты, изготовленные на заказ в соответствии с нашими точными требованиями.

Спецификация. Ювелирные изделия и модные аксессуары

уже в 3D-печати. Так же, как веб-сайт Etsy создал

всемирное сообщество ремесленников, поэтому Zazzy теперь воспроизвел

что с использованием технологии 3D-печати. Благодаря простым онлайн-сервисам, таким как

Shapeways, каждый может сделать свои собственные безделушки на 3D-принтере, либо для себя, либо для

продавать другим людям без затрат и хлопот, связанных с использованием собственного 3D-принтера

(даже Staples теперь предлагает услуги 3D-печати в некоторых своих магазинах).

«Индивидуальные продукты» — это не просто вещи, которые мы покупаем и используем:

пища, которую мы едим, тоже может попасть в эту категорию. Готовка требует времени,

умения и терпения, ведь приготовление аппетитного

Еда выходит далеко за рамки смешивания ингредиентов и нагревания их на плите.

Поскольку большую часть пищи можно экструдировать (выдавливать через сопла), ее можно

(теоретически) также могут быть напечатаны в 3D. Несколько лет назад,

Зло Безумный

Ученые Лаборатории игриво напечатали странные объекты из

сахар. В 2013 году Нью-Йорк Таймс

обозреватель А.Дж. Джейкобс поставил перед собой задачу

распечатайте всю еду, включая тарелку и столовые приборы. в

В процессе он случайно наткнулся на работу Хода Липсона из Корнельского университета,

кто верит, что когда-нибудь еда может быть напечатана на 3D-принтере лично, чтобы соответствовать

точные потребности вашего тела в питании. Что плавно переносит нас в будущее…

Фото: Теоретически вы можете делать 3D-принтеры из любого исходного материала, который вы можете использовать.

ваш принтер. Вот несколько фантастических 3D-объектов, напечатанных сахарным песком.

«CandyFab 4000» (взломанный старый плоттер HP) всегда интересным народом

в Evil Mad Scientist Laboratories. Фото предоставлено Уинделлом Х. Оскеем, www.evilmadscientist.com, опубликовано на Flickr в 2007 г. по лицензии Creative Commons.

Будущее 3D-печати

Многие люди считают, что 3D-печать станет не просто приливной волной

дерзких пластиковых уловок, но революция в обрабатывающей промышленности

и мировая экономика, которой она управляет. Хотя 3D-печать будет

безусловно, позволяют нам делать наши собственные вещи, есть

ограничение того, что вы можете сделать самостоятельно с дешевым принтером и

трубка из пластика. Реальные экономические выгоды, скорее всего, появятся, когда

3D-печать повсеместно применяется крупными компаниями в качестве основного

опора обрабатывающей промышленности. Во-первых, это позволит

производители предлагают гораздо больше возможностей для настройки существующих продуктов,

поэтому доступность готового массового производства будет

в сочетании с привлекательностью уникального, сделанного на заказ ремесленного ремесла.

Во-вторых, 3D-печать — это, по сути, роботизированная технология, поэтому она

снизить себестоимость производства до такой степени, что однажды

опять же, быть рентабельным для производства товаров в Северной Америке и

Европа, которую в настоящее время дешево собирают (плохо оплачиваемые люди)

в таких местах, как Китай и Индия. Наконец, 3D-печать повысит производительность

(поскольку для изготовления одних и тех же вещей потребуется меньше людей), снижение

себестоимости продукции в целом, что должно привести к снижению цен и

больший спрос — и это всегда хорошо, для потребителей, для

производителей и экономики.

Фото: два вида печатающей головки (иногда называемой «инструментальной головкой») 3D-принтера.

Фото Эшли Маклафлин любезно предоставлено

Корпус морской пехоты США.

Как работают 3D-принтеры?

Криса Вудфорда. Последнее обновление: 24 апреля 2021 г.

Даже лучшие художники изо всех сил стараются показать нам, что представляют собой объекты реального мира.

выглядеть во всей своей трехмерной (3D) красе. Большую часть времени

это не имеет значения — просмотр фотографии или эскиза дает нам

достаточно хорошая идея. Но если вы занимаетесь разработкой новых

продукты, и вам нужно показать их клиентам или покупателям,

ничто не сравнится с прототипом: моделью, которую можно потрогать, подержать и

Чувствовать. Единственная проблема в том, что на изготовление моделей вручную уходит много времени.

машины, которые могут делать «быстрые прототипы», стоят целое состояние (до

полмиллиона долларов). Ура, тогда на 3D-принтеры , которые немного работают

как струйные принтеры, и создавать 3D-модели слой за слоем до 10 раз

скорость и пятая стоимость. Как именно они работают? Давайте принимать

поближе!

Фото: 3D-печать в действии: это печатающая головка 3D-принтера Invent,

медленно, слой за слоем, выстраивая объект, распыляя расплавленный голубой пластик из точно движущегося сопла.

Фото капрала. Джастин Апдеграф, любезно предоставленный Корпусом морской пехоты США.

Содержание

- От прототипов ручной работы до быстрого прототипирования

- Как работает 3D-принтер?

- В: Какие «чернила» используются в 3D-принтере? О: АБС-пластик!

- Преимущества и недостатки

- приложений

- Медицина

- Аэрокосмическая промышленность и оборона

- Визуализация

- Индивидуальные продукты

- Будущее 3D-печати

- Узнать больше

От прототипов ручной работы к быстрому прототипированию

Фото: Качественный быстрый прототип космического самолета, изготовленный из воска

из чертежа САПР НАСА.

Фото предоставлено Исследовательским центром НАСА в Лэнгли (NASA-LaRC).

Прежде чем появились такие вещи, как автоматизированное проектирование (САПР) и

лазеры, модели и прототипы были кропотливо вырезаны из дерева или

склеенные из маленьких кусочков картона или пластика. Они могли взять

дней или даже недель, чтобы сделать и обычно стоит целое состояние. Получающий

Получающий

внесение изменений или изменений было трудным и трудоемким,

особенно если использовалась сторонняя модельная компания, и

которые могут помешать дизайнерам вносить улучшения или принимать

комментарии в последнюю минуту на борту: «Слишком поздно!»

С появлением более совершенных технологий,

идея под названием для быстрого прототипирования (RP) возникла в 1980-х годах.

как решение этой проблемы: это означает разработку моделей и

прототипы более автоматизированными методами, обычно в течение нескольких часов или дней.

чем недели, на которые раньше уходило традиционное прототипирование. 3D печать

является логическим продолжением этой идеи, в которой дизайнеры продукта делают

свои собственные быстрые прототипы, в часы, используя сложные машины

аналогично струйным принтерам.

Как работает 3D-принтер?

Работа: Один из первых в мире трехмерных FDM-принтеров,

разработан С. Скоттом Крампом в 1980-х годах. В этом дизайне напечатана модель (розовая, 40).

на базовой пластине (темно-синий, 10), которая перемещается в горизонтальном (X–Y) направлении, а печать

головка и сопло (2 и 4, оранжевые) перемещаются в вертикальном (Z) направлении. Сырье для печати поступает из пластикового стержня (желтый, 46), расплавляемого печатающей головкой. Процесс нагрева тщательно регулируется

термопара (электрический датчик тепла), подключенная к регулятору температуры (фиолетовый, 86). Стержень выдавливается сжатым воздухом из большого бака и

компрессор справа (зеленый, 60/62). С тех пор все немного изменилось, но основной принцип (создание объекта путем плавления и осаждения пластика под трехмерным контролем) остается прежним. Произведение из патента США 5 121 329.: Устройство и метод создания трехмерных объектов С. Скоттом Крампом, Stratasys Ltd, 9 июня 1992 г., любезно предоставлено Управлением по патентам и товарным знакам США.

Представьте, что вы строите обычный деревянный прототип автомобиля. Вы бы

начните с блока твердого дерева и вырежьте внутрь, как

скульптор, постепенно раскрывая предмет, «спрятанный» внутри. Или если

Или если

вы хотели сделать архитектурную модель дома, вы бы построили

это как настоящий, сборный дом, наверное, путем вырезания миниатюры

копии стен из картона и склеивание их между собой. Теперь

лазер может легко вырезать дерево по форме, и это не выходит за рамки

сферы возможностей научить робота склеивать картон

вместе, но 3D-принтеры не работают ни одним из этих способов!

Типичный 3D-принтер очень похож на струйный принтер, управляемый

с компьютера. Он строит 3D-модель по одному слою за раз, начиная с

снизу вверх, многократно печатая одну и ту же область методом, известным как

моделирование осадконакопления методом плавления (FDM) . Работая полностью автоматически, принтер создает модель в течение нескольких часов, поворачивая 3D-CAD.

разбивка на множество двумерных, поперечных

слои — эффективно разделяйте 2D-отпечатки, которые расположены один поверх другого.

другой, но без бумаги между ними. Вместо того, чтобы использовать чернила, которые никогда не накопится слишком много

объем, принтер наносит слои расплавленного пластика или порошка и

соединяет их вместе (и с существующей структурой) с помощью клея или ультрафиолетового излучения.

В: Какие «чернила» используются в 3D-принтере? О: Пластик!

В то время как струйный принтер распыляет жидкие чернила, а лазерный принтер использует твердый порошок, 3D-принтер не использует ни то, ни другое: вы не можете построить 3D-модель, накапливая цветную воду или черную пыль! То, что вы можете моделировать, это

пластик. 3D-принтер

по сути работает путем выдавливания расплавленного пластика через крошечное сопло, которое перемещается точно под компьютером.

контроль. Он печатает один слой, ждет, пока он высохнет, а затем печатает следующий слой поверх. В зависимости от качества

принтера вы получаете либо потрясающе выглядящую 3D-модель, либо множество 2D-линий пластика, грубо наложенных друг на друга — как глазурь для торта с плохим контуром! Очевидно, что пластик, из которого печатаются модели, имеет огромное значение.

Фото: 3D-принтер Lulzbot. Вы можете увидеть маленькую катушку из необработанного красного пластика.

(«нить»), которая подается в печатающую головку сверху. Фото Стефана Белчера предоставлено

Фото Стефана Белчера предоставлено

ВМС США.

Когда мы говорим о пластике, мы обычно имеем в виду «пластик»: если вы прилежный переработчик, вы знаете, что существует много типов пластика, каждый из которых отличается как химически (по своему молекулярному составу), так и физически (по своему молекулярному составу). как они ведут себя по отношению к теплу, свету и так далее).

Неудивительно, что 3D-принтеры используют термопласты (пластики, которые плавятся при нагревании и затвердевают при повторном охлаждении), и обычно либо ABS (акрилонитрилбутадиенстирол), PLA (полимолочная кислота), либо PETG (полиэтиленгерефталатгликоль ).

Возможно, наиболее известный как материал, из которого сделаны кубики LEGO®, ABS также широко используется в салонах автомобилей (иногда и в наружных деталях, таких как колпаки), для изготовления внутренностей холодильников и в пластиковых деталях компьютеров (это довольно скорее всего, мышь и клавиатура, которыми вы сейчас пользуетесь, изготовлены из АБС-пластика). Так почему же этот материал используется для 3D-печати? На самом деле это композит из жесткого пластика (акрилонитрила) с синтетическим каучуком (бутадиен-стирол). Он идеально подходит для 3D-печати, потому что он твердый при комнатной температуре и плавится при температуре немногим более 100°C (220°F), что является достаточно прохладным, чтобы плавиться внутри принтера без перегрева, и достаточно горячим, чтобы модели, напечатанные из него, не выдержали. не тают, если их оставить на солнце. После затвердевания его можно отшлифовать до гладкости или покрасить; Другое полезное свойство АБС заключается в том, что в необработанном виде он имеет беловато-желтый цвет, но можно добавить пигменты (цветные химические вещества в краске), чтобы сделать его практически любым цветом. В зависимости от типа принтера, который вы используете, вы подаете на него пластик либо в виде небольших гранул, либо в виде нитей (например, пластиковых струн).

Так почему же этот материал используется для 3D-печати? На самом деле это композит из жесткого пластика (акрилонитрила) с синтетическим каучуком (бутадиен-стирол). Он идеально подходит для 3D-печати, потому что он твердый при комнатной температуре и плавится при температуре немногим более 100°C (220°F), что является достаточно прохладным, чтобы плавиться внутри принтера без перегрева, и достаточно горячим, чтобы модели, напечатанные из него, не выдержали. не тают, если их оставить на солнце. После затвердевания его можно отшлифовать до гладкости или покрасить; Другое полезное свойство АБС заключается в том, что в необработанном виде он имеет беловато-желтый цвет, но можно добавить пигменты (цветные химические вещества в краске), чтобы сделать его практически любым цветом. В зависимости от типа принтера, который вы используете, вы подаете на него пластик либо в виде небольших гранул, либо в виде нитей (например, пластиковых струн).

PLA проще в использовании, чем ABS, и немного более безвреден для окружающей среды, хотя он мягче и менее долговечен. PETG — это промежуточный вариант, он ближе по прочности к ABS, легко формуется и относительно легко перерабатывается.

PETG — это промежуточный вариант, он ближе по прочности к ABS, легко формуется и относительно легко перерабатывается.

Вам не обязательно печатать в 3D пластиком: теоретически вы можете печатать объекты, используя любой расплавленный материал, который достаточно быстро затвердевает и затвердевает. В июле 2011 года исследователи из

Эксетерский университет Англии представил прототип пищевого принтера, который может печатать 3D-объекты с помощью расплавленного шоколада!

Преимущества и недостатки

Фото: B9Creator™ — типичный недорогой самодельный 3D-принтер.

Первоначально он был доступен в виде комплекта по цене 2495 долларов; теперь он поставляется в собранном виде

в трех разных версиях по цене от 6000 до 12000 долларов.

Фото предоставлено Windell H. Oskay, www.evilmadscientist.com,

опубликовано на Flickr в 2012 г.

по лицензии Creative Commons.

Производители 3D-принтеров утверждают, что они работают в 10 раз быстрее, чем

другими методами и в 5 раз дешевле, поэтому они дают большие преимущества для

люди, которым нужны быстрые прототипы в течение нескольких часов, а не дней. Хотя

Хотя

высококлассных 3D-принтеров они по-прежнему дороги (обычно около 25 000–50 000 долларов США), они

часть стоимости более сложных машин RP (которые входят в

по цене от 100 000 до 500 000 долларов), а машины значительно дешевле.

также доступен (вы можете купить комплект для 3D-принтера Tronxy примерно за 100–200 долларов).

Они также достаточно малы, безопасны, просты в использовании и

надежные (функции, которые сделали их все более популярными в таких местах, как

дизайнерские/инженерные школы).

С другой стороны, отделка производимых ими моделей обычно

уступает тем, которые производятся на машинах RP более высокого класса. Выбор

материалов часто ограничивается одним или двумя, цвета могут быть грубыми,

и текстура может не очень хорошо отражать предполагаемую отделку продукта. Как правило, модели, напечатанные на 3D-принтере,

может быть лучше для грубых, ранних визуализаций новых продуктов; более

сложные машины RP могут использоваться позже в процессе, когда

проекты ближе к завершению и такие вещи, как точная поверхность

текстура важнее.

Приложения

Для чего можно использовать 3D-принтер? Это немного похоже на вопрос «Как

сколько способов вы можете использовать фотокопировальный аппарат?» Теоретически единственным ограничением является ваше

воображение. На практике пределом является точность

модель, с которой вы печатаете, точность вашего принтера и

материалы, которыми вы печатаете. Современная 3D-печать была изобретена около 25 лет назад.

но по-настоящему он начал набирать обороты только в последнее десятилетие. Многие из

технология все еще относительно новая; даже в этом случае область применения 3D-печати

довольно удивительно.

Медицина

Фото: Пластиковые сердца, напечатанные на 3D-принтере, позволяют хирургам проводить операции без риска.

Модель доктора Мэтью Брамлета. Фотография, являющаяся общественным достоянием, опубликована на Flickr с разрешения US NIH Image Gallery и 3D Print Exchange.

Жизнь — это путешествие в один конец; подверженные ошибкам, стареющие люди со складками,

рушащиеся тела, естественно, видят большие перспективы в технологии, которая

возможность создания замещающих частей тела и тканей. Вот почему

Вот почему

врачи были одними из первых, кто начал изучать 3D-печать. У нас уже есть

видел напечатанные на 3D-принтере уши (от индийской компании Novabeans), руки и ноги

(от Limbitless Solutions, Biomechanical Robotics Group и

Bespoke) и мышцы (из Корнельского университета). 3D принтеры есть

также использовался для производства искусственных тканей (Organovo), клеток

(Samsara Sciences) и кожи (в партнерстве косметических

гигантские L’Oreal и Organovo). Хотя мы далеки от того, чтобы иметь

полные 3D-печатные замещающие органы (такие как сердце и печень),

дело быстро движется в этом направлении. Один проект, известный как

тело на чипе,

находится в ведении Института регенеративной медицины Уэйк Форест в Северной Каролине.

печатает миниатюрные человеческие сердца, легкие и кровеносные сосуды, помещает их на микрочип и проверяет с помощью своего рода

искусственной крови.

Помимо замены частей тела, 3D-печать все чаще

используется для медицинского образования и обучения. В детском саду Никлауса

Больница в Майами, Флорида, хирурги практикуют операции на

Реплики детских сердец, напечатанные на 3D-принтере. В другом месте то же самое

В другом месте то же самое

техника используется для репетиций операций на головном мозге.

Авиакосмическая и оборонная промышленность

Проектирование и испытания самолетов — дело сложное и дорогое: Боинг

Внутри Dreamliner находится около 2,3 миллиона компонентов! Хотя

компьютерные модели могут быть использованы для проверки довольно многих аспектов того, как самолеты

поведение, точные прототипы все еще должны быть сделаны для таких вещей, как

испытания в аэродинамической трубе. А 3D-печать — это простой и эффективный способ

сделай это. В то время как коммерческие самолеты строятся в больших количествах, военные

самолеты, скорее всего, будут сильно настроены, а 3D-печать

позволяет проектировать, тестировать и производить малосерийные или единичные детали как

быстро и рентабельно.

Фото: ВМС США тестируют 3D-принтеры на кораблях с

один был установлен на USS Essex в 2014 году. Теоретически бортовой принтер делает корабль более самостоятельным,

с меньшей потребностью носить с собой запасные части и материалы, особенно в военное время. Это напечатанное на 3D-принтере подводное беспроводное зарядное устройство.

Это напечатанное на 3D-принтере подводное беспроводное зарядное устройство.

типичные объекты, которые могут быть напечатаны во время миссии в море. Фото Девина Писнера предоставлено

ВМС США.

Космические корабли еще сложнее самолетов и имеют дополнительные

недостаток в том, что они «изготавливаются» в крошечных

количество — иногда только один когда-либо сделан. Вместо того, чтобы идти на все расходы

изготовления уникальных инструментов и производственного оборудования, он может сделать многое

больше смысла в 3D-печати одноразовых компонентов. Но зачем даже делать

космические части на Земле? Доставка сложных и тяжелых конструкций в

пространство сложно, дорого и требует много времени; способность к

производить вещи на Луне или на других планетах, может оказаться

бесценный. Легко представить космонавтов (или даже роботов), использующих 3D.

принтеры для производства любых предметов, которые им нужны (включая запасные

части), вдали от Земли, всякий раз, когда они им нужны. Но даже

обычные космические проекты, созданные на Земле, могут извлечь выгоду из

скорость, простота и низкая стоимость 3D-печати. Последний, поддерживающий человека

Последний, поддерживающий человека

NASA Rover использует детали, напечатанные на 3D-принтере с помощью Stratasys.

Фото: Запчасти и ремонт не проблема. Крупный план 3D-принтера Lulzbot Taz 6, используемого для изготовления запасных частей на борту военного корабля США.

Фото Кристофера А. Велоиказа предоставлено ВМС США.

Визуализация

Создание прототипов самолетов или космических ракет является примером

гораздо более широкое использование 3D-печати: визуализация того, как новые проекты будут

смотреть в трех измерениях. Мы можем использовать такие вещи, как

виртуальная реальность для

это, конечно, но люди часто предпочитают то, что они могут видеть и

трогать. 3D-принтеры все чаще используются для быстрого и точного

архитектурное моделирование. Хотя мы не можем (пока) 3D печатать материалы

таких как кирпич и бетон, существует широкий спектр пластиков

доступны, и их можно покрасить, чтобы они выглядели как реалистичное здание

заканчивается. Точно так же 3D-печать сейчас широко используется для

прототипирование и тестирование промышленных и потребительских товаров. Так как многие

Так как многие

повседневные вещи лепятся из пластика, 3D-печатная модель может выглядеть

очень похоже на готовый продукт — идеально подходит для фокус-группы

тестирование или исследование рынка.

Индивидуальные продукты

От пластиковых зубных щеток до оберток от конфет — современная жизнь

здесь-сегодня, уехало-завтра — удобно, недорого и одноразово.

Однако не все ценят готовое массовое производство.

именно поэтому так популярны дорогие «дизайнерские лейблы». в

будущем, многие из нас смогут пользоваться преимуществами

доступные, высоко персонализированные продукты, изготовленные на заказ в соответствии с нашими точными требованиями.

Спецификация. Ювелирные изделия и модные аксессуары

уже в 3D-печати. Так же, как веб-сайт Etsy создал

всемирное сообщество ремесленников, поэтому Zazzy теперь воспроизвел

что с использованием технологии 3D-печати. Благодаря простым онлайн-сервисам, таким как

Shapeways, каждый может сделать свои собственные безделушки на 3D-принтере, либо для себя, либо для

продавать другим людям без затрат и хлопот, связанных с использованием собственного 3D-принтера

(даже Staples теперь предлагает услуги 3D-печати в некоторых своих магазинах).

«Индивидуальные продукты» — это не просто вещи, которые мы покупаем и используем:

пища, которую мы едим, тоже может попасть в эту категорию. Готовка требует времени,

умения и терпения, ведь приготовление аппетитного

Еда выходит далеко за рамки смешивания ингредиентов и нагревания их на плите.

Поскольку большую часть пищи можно экструдировать (выдавливать через сопла), ее можно

(теоретически) также могут быть напечатаны в 3D. Несколько лет назад,

Зло Безумный

Ученые Лаборатории игриво напечатали странные объекты из

сахар. В 2013 году Нью-Йорк Таймс

обозреватель А.Дж. Джейкобс поставил перед собой задачу

распечатайте всю еду, включая тарелку и столовые приборы. в

В процессе он случайно наткнулся на работу Хода Липсона из Корнельского университета,

кто верит, что когда-нибудь еда может быть напечатана на 3D-принтере лично, чтобы соответствовать

точные потребности вашего тела в питании. Что плавно переносит нас в будущее…

Фото: Теоретически вы можете делать 3D-принтеры из любого исходного материала, который вы можете использовать.

ваш принтер. Вот несколько фантастических 3D-объектов, напечатанных сахарным песком.

«CandyFab 4000» (взломанный старый плоттер HP) всегда интересным народом

в Evil Mad Scientist Laboratories. Фото предоставлено Уинделлом Х. Оскеем, www.evilmadscientist.com, опубликовано на Flickr в 2007 г. по лицензии Creative Commons.

Будущее 3D-печати

Многие люди считают, что 3D-печать станет не просто приливной волной

дерзких пластиковых уловок, но революция в обрабатывающей промышленности

и мировая экономика, которой она управляет. Хотя 3D-печать будет

безусловно, позволяют нам делать наши собственные вещи, есть

ограничение того, что вы можете сделать самостоятельно с дешевым принтером и

трубка из пластика. Реальные экономические выгоды, скорее всего, появятся, когда

3D-печать повсеместно применяется крупными компаниями в качестве основного

опора обрабатывающей промышленности. Во-первых, это позволит

производители предлагают гораздо больше возможностей для настройки существующих продуктов,

поэтому доступность готового массового производства будет

в сочетании с привлекательностью уникального, сделанного на заказ ремесленного ремесла.

Всего комментариев: 0