Чертеж вертикально фрезерный: Проектирование вертикально-фрезерного станка 6Р13Ф3 | Скачать чертежи, схемы, рисунки, модели, техдокументацию

Содержание

Конструкция и чертежи фрезерного станка. Конструктивные особенности фрезерных станков с ЧПУ

Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы. Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т.д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Конструктивные особенности фрезерных станков с ЧПУ

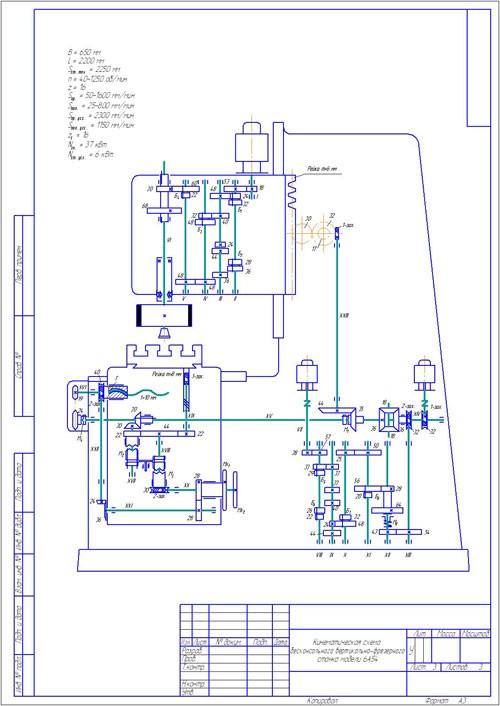

Фрезерные станки с ЧПУ имеют компоновки вертикально-фрезерных, горизонтально-фрезерных и продольно-фрезерных станков. Вертикальные станки делят на две группы консольно-фрезерные и бесконсольно-фрезерные.

Станки консольного исполнения имеют меньшую массу и занимают меньшую площадь по сравнению со станками других типов, однако в варианте с ЧПУ мало перспективны. Изготавливают эти станки в одноинструментном (рис. 101, а) и многоинструментном (рис. 101, б) исполнениях. Многоинструментность достигается за счет оснащения станка револьверной головкой.

Исполнения фрезерных станков с ЧПУ

В бесконсольных станках вертикальное перемещение имеет фрезерная головка. Стол обладает перемещениями по осям X’ и Y’, он покоится на массивном основании, благодаря чему станки такого типа обладают повышенной, по сравнению с консольными, жесткостью. Бесконсольные станки также можно изготовлять одноинструментными (рис. 101, в) или снабжать револьверными головками (рис. 101, е). Консольно-фрезерные станки имеют ширину стола 200, 250, 320 и 400 мм, бесконсольные — несколько большую: 320, 400, 500 и 630 мм.

Продольно-фрезерные станки (рис. 101, г) имеют большую ширину стола (630, 800 и 1000 мм) и длину до нескольких метров. В отличие от станков с ручным управлением продольно-фрезерные станки с ЧПУ чаще всего снабжают неподвижной траверсой, на которой расположена одна вертикальная головка по оси Z не только компенсирует отсутствие смещения траверсы, но и придает станку горазда более широкие возможности, так как вертикальное перемещение головки является как установочным, так и рабочим. На продольно-фрезерном станке такой компоновки при использовании навесных угловых головок можно выполнять полную обработку деталей с пяти сторон. На одностоечном продольно-фрезерном станке (рис. 101, д) обычно встраивают поворотный стол.

В отличие от станков с ручным управлением продольно-фрезерные станки с ЧПУ чаще всего снабжают неподвижной траверсой, на которой расположена одна вертикальная головка по оси Z не только компенсирует отсутствие смещения траверсы, но и придает станку горазда более широкие возможности, так как вертикальное перемещение головки является как установочным, так и рабочим. На продольно-фрезерном станке такой компоновки при использовании навесных угловых головок можно выполнять полную обработку деталей с пяти сторон. На одностоечном продольно-фрезерном станке (рис. 101, д) обычно встраивают поворотный стол.

Свойство работать разнообразными инструментами (фрезами, резцами, зенкерами, развертками, метчиками) присуще всем фрезерным станкам с ЧПУ, благодаря чему эти станки отвечают требованиям интегральной обработки.

Фрезерные станки имеют, как минимум, три программируемых координатных перемещения по осям X’, Y’ и Z’. В сложных станках число управляемых координат доходит до пяти. Большинство вертикально-фрезерных станков снабжены контурной системой программного управления, а продольно-фрезерные — как контурной, так и позиционной, обеспечивающей прямоугольную обработку. Последние изготавливают также в исполнении с преднабором и цифровой индикацией (Ф1).

Последние изготавливают также в исполнении с преднабором и цифровой индикацией (Ф1).

Достаточно широкое распространение получили станки с заданием цикла обработки непосредственно на рабочем месте, так называемые с ЦПУ (цикловое программное управление). Обычно система управления имеет ряд стандартных элементов циклов (например, нарезание резьбы), которые можно вызывать программой. Программирование величин перемещений исполнительных устройств в станках с ЧПУ осуществляется переставными упорами.

В конструкции направляющих тяжелых станков применяют направляющие качения. Выбор зазоров в приводах подач обеспечивает обработку при встречном и попутном фрезеровании. Технические характеристики фрезерных станков с ЧПУ приведены в табл. 47.

Передний конец шпинделя фрезерного станка имеет наружный фланец с посадочной цилиндрической поверхностью и крепежными резьбовыми отверстиями и двумя шпонками по торцу, а также внутреннее коническое отверстие с конусом 7/24.

Рабочие поверхности столов имеют продольные Т-образные пазы, средний из пазов выполняют с точностью H9, который используют для базирования зажимных приспособлений.

Фрезерные станки

Фрезерный станок в металлообработке, металлорежущий станок для обработки резанием при помощи фрезы, наружных и внутренних плоских и фасонных поверхностей, пазов, уступов, поверхностей тел вращения, резьб, зубьев зубчатых колёс и т.п.

По назначению фрезерные станки разделяют на универсально-, горизонтально-, вертикально-, продольно-, копировально-, резьбо-, шпоночно-, карусельно-, барабанно-фрезерные и др. По конструкции фрезерные станки могут быть консольные и бесконсольные. Главное движение у фрезерных станков (вращательное) осуществляется фрезой, движение подачи (поступательное) — заготовкой; в некоторых случаях (например, при обработке крупных изделий) движение подачи может сообщаться фрезе.

Универсально-фрезерный станок консольной конструкции характеризуется горизонтальным расположением оси шпинделя, имеет хобот с подвеской для крепления оправки фрезы и предназначен для работы с разными типами фрез. Станок имеет поворотный (в горизонтальной плоскости) стол, что позволяет фрезеровать винтовые канавки; стол может перемещаться в продольном, поперечном и вертикальном направлениях.

Горизонтально-фрезерный станок аналогичен универсально-фрезерному, но его стол не имеет возможности поворачиваться.

Вертикально-фрезерный станок по конструкции близок к горизонтально- и универсально-фрезерным станкам, но отличается от них вертикальным расположением оси шпинделя.

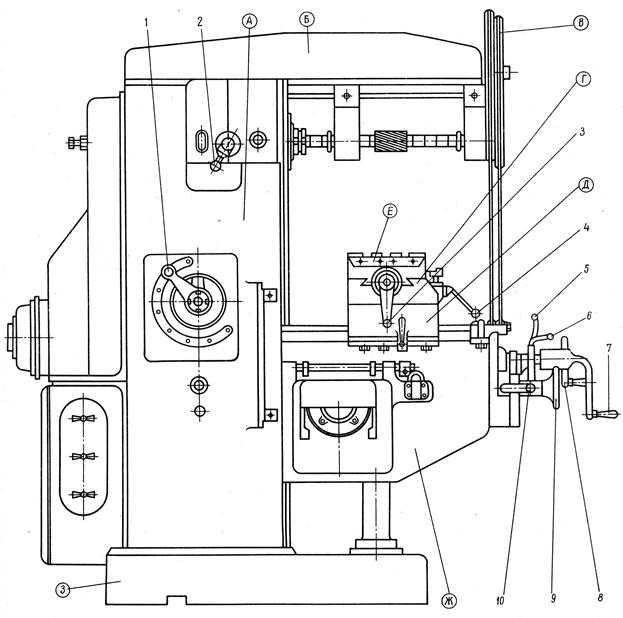

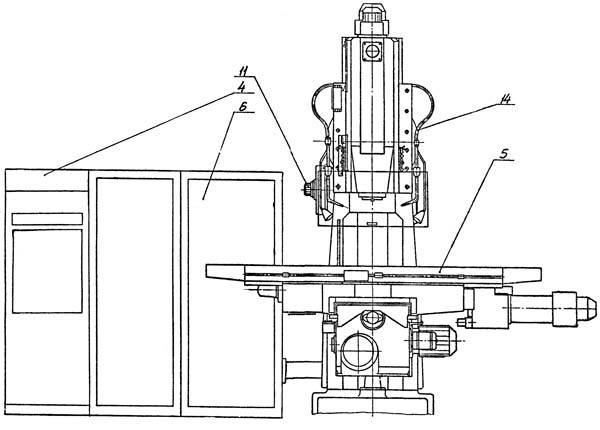

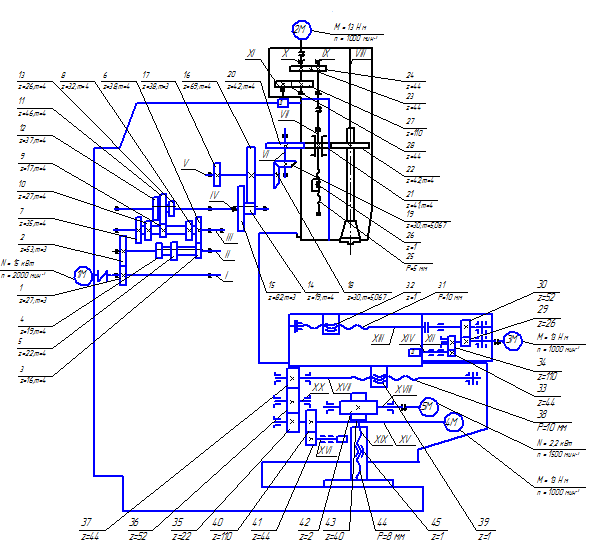

Ниже представлена компоновочная схема вертикально-фрезерного станка.

Компоновочная схема вертикально-фрезерного станка Компоновочная схема вертикально-фрезерного станка

Рис.1 Компоновочная схема вертикально-фрезерного станка

Продольно-фрезерный станок предназначен для обработки различных плоскостей у крупногабаритных заготовок (или их групп), установленных в многоместных приспособлениях на столе станка, главным образом торцовыми фрезами. На вертикальных стойках станка, смонтированных на станине, расположены боковые фрезерные головки, а также поперечина с вертикальными фрезерными головками. Каждая головка имеет индивидуальный привод вращения шпинделя; оси шпинделей могут перемещаться в горизонтальной и вертикальной плоскостях, а также устанавливаться под углом. Продольную подачу имеет стол, поперечную — вертикальные фрезерные головки, а вертикальную — боковые. Все фрезерные головки имеют общий привод подач.

Продольную подачу имеет стол, поперечную — вертикальные фрезерные головки, а вертикальную — боковые. Все фрезерные головки имеют общий привод подач.

Ниже представлена компоновочная схема продольно-фрезерного станка.

Компоновочная схема продольно-фрезерного станка Компоновочная схема продольно-фрезерного станка

Рис.2 Компоновочная схема продольно-фрезерного станка

В промышленности находят всё более широкое применение различные типы фрезерных станков с программным управлением.

Схема работы фрезерного станка с верхним расположением шпинделя

Пневмосхема станка обеспечивает перемещение фрезерной головки при рабочем и холостом ходах и ее блокировку при падении или исчезновении как давления сжатого воздуха, так и напряжения питающей электросети.

Из цеховой пиевмосистемы сжатый воздух через кран поступает в фшльтр-влагоотделитель, где очищается от твердых частиц, воды и компрессорного масла, далее — в регулятор давления, обеспечивающий регулирование давления в пневмосистеме станка до нужной величины. Давление контролируется манометром. Из регулятора давления воздух попадает в маслораспылитель, работающий по принципу пульверизатора, проходя через который, он насыщается частицами масла и далее разделяется на три магистрали: в пневмоприжим, фиксируя фрезерную головку, в штоковую полость цилиндра, поднимая фрезерную головку в крайнее верхнее положение, а также в воздухораспределитель, представляющий собой комбинацию двух распределителей с электромагнитным и пневматическим управлением. Поршневая полость цилиндра через дроссель и обратный клапан и распределитель в исходном положении связана с атмосферой.

Давление контролируется манометром. Из регулятора давления воздух попадает в маслораспылитель, работающий по принципу пульверизатора, проходя через который, он насыщается частицами масла и далее разделяется на три магистрали: в пневмоприжим, фиксируя фрезерную головку, в штоковую полость цилиндра, поднимая фрезерную головку в крайнее верхнее положение, а также в воздухораспределитель, представляющий собой комбинацию двух распределителей с электромагнитным и пневматическим управлением. Поршневая полость цилиндра через дроссель и обратный клапан и распределитель в исходном положении связана с атмосферой.

При нажатии на педаль управления станком срабатывает электромагнит распределителя, переключая распределитель во второе положение, что вызывает переключение распределителя и обеспечивает подачу воздуха в поршневую полость цилиндра через дроссель и обратный клапан и тем самым опускание фрезерной головки. Скорость перемещения головки при движении вниз (рабочем ходе) регулируется дросселем, при движении вверх (холостом ходе) — другим дросселем. При рабочем ходе головки инструмент обдувается сжатым воздухом. Воздух на пневмоприжим и в штоковую полость подается постоянно, обеспечивая блокировку фрезерной головки; при отключении напряжения, питающей электросети магнит воздухораспределителя отключается, головка под действием усилия в штоковой полости поднимается в крайнее верхнее положение; при падении давления в пневмосистеме станка происходит фиксация фрезерной головки за счет пружины пневмоприжима и системы рычагов.

При рабочем ходе головки инструмент обдувается сжатым воздухом. Воздух на пневмоприжим и в штоковую полость подается постоянно, обеспечивая блокировку фрезерной головки; при отключении напряжения, питающей электросети магнит воздухораспределителя отключается, головка под действием усилия в штоковой полости поднимается в крайнее верхнее положение; при падении давления в пневмосистеме станка происходит фиксация фрезерной головки за счет пружины пневмоприжима и системы рычагов.

Работа с периферийными прижимами. В исходном положении, пневмораспределитель 1 стоит в положении «периферийный прижим», а пневмораспределитель 2 — в положении «стоп». Пневмоцилиндры периферийных прижимов в зависимости от положения стола станка и распределительного золотника, установленного в опоре стола, зажаты или отпущены. Обе полости пневмоцилиндра центрального прижима соединены с атмосферой. Поршень цилиндра прижима фрезы находится в крайнем отведенном положении и нажимает на трехлинейный клапан.

В этом положении сжатый воздух по трубопроводу через пневмораспределитель 1 поступает к распределительному золотнику периферийных пневмоприжимов 1. ..8 и по трубопроводу через пневмоклапан к пнёвмоклапану последовательности, переключая его. При этом сжатый воздух через пневмораспределитель по трубопроводу через пневмодроссель поступает в левую полость цилиндра прижима фрезы и по трубопроводу через трехлинейный клапан по трубопроводу к пневмораспределителю, поддерживая его в крайнем правом положении.

..8 и по трубопроводу через пневмоклапан к пнёвмоклапану последовательности, переключая его. При этом сжатый воздух через пневмораспределитель по трубопроводу через пневмодроссель поступает в левую полость цилиндра прижима фрезы и по трубопроводу через трехлинейный клапан по трубопроводу к пневмораспределителю, поддерживая его в крайнем правом положении.

Для осуществления обработки пневмораспределитель переключают в положение «фрезерование». Сжатый воздух по трубопроводу через пневмоклапан последовательности (он стоит в положении, открытом для пропуска сжатого воздуха, т. к. магистраль находится под давлением, см. выше) поступает в правую полость цилиндра прижима фрезы. Поршень со штоком перемещается влево. Происходит перемещение фрезы к заготовке и прижим копирного ролика к копиру.

По окончании работы или при смене инструмента необходим отвод фрезы. Это осуществляется следующим образом: пневмораспределитель устанавливается в положение «стоп». При этом сжатый воздух по магистрали поступает в левую полость, цилиндра, а правая полость через трубопровод, клапан последовательности, трубопровод и пневмораспределитель соединена с атмосферой. Поршень и шток перемещаются вправо, отводя фрезу в нерабочее положение.

Поршень и шток перемещаются вправо, отводя фрезу в нерабочее положение.

Работа с центральным прижимом. Пневмораспределитель 1 поставить в положение «центральный прижим». При этом магистраль соединится с атмосферой, а сжатый воздух пойдет по трубопроводу к воздухораспределителю. Так как магистраль (как это было рассмотрено выше при анализе исходного положения) находится под давлением, то сжатый воздух поступит в магистраль и в нижнюю полость пневмоцилиндра 2, поднимая его вверх. Зона загрузки свободна. Одновременно верхняя полость цилиндра, магистрали соединены с атмосферой.

При исчезновении давления в магистрали (в магистрали давление исчезло при установке пневмораспределителя 1 ) в положение «центральный прижим») магистраль также будет без давления и клапан последовательности разобщит магистрали.

Для начала обработки необходимо пневмораспределитель установить в положение «фрезерование». Сжатый воздух поступит по магистрали к клапану последовательности и дальше не сможет пойти, пока магистраль не получит давление и откроет доступ к магистрали. Одновременно с этим магистрали через клапан трехлинейный (в исходном положении этот клапан нажат, как это показано на схеме) и магистраль соединены с атмосферой. В этом случае пневмораспределитель переключит каналы и магистраль соединится с магистралью и сжатый воздух, который получен от распределителя (при установке его в положение «центральный прижим»), поступит в верхнюю полость цилиндра центрального прижима. Произойдет прижим заготовки. Когда давление в магистралях поднимается, клапан последовательности соединит магистрали и воздух поступит в правую полость цилиндра. Фреза начнет приближаться к заготовке. В случае, если деталь окажется не зажата после полного хода штока цилиндра центрального прижима, кулачок на штоке нажмет ролик трехлинейного клапана. Последний соединит магистраль и магистраль с атмосферой, и клапан последовательности не даст разрешения на перемещение фрезы к заготовке.

Одновременно с этим магистрали через клапан трехлинейный (в исходном положении этот клапан нажат, как это показано на схеме) и магистраль соединены с атмосферой. В этом случае пневмораспределитель переключит каналы и магистраль соединится с магистралью и сжатый воздух, который получен от распределителя (при установке его в положение «центральный прижим»), поступит в верхнюю полость цилиндра центрального прижима. Произойдет прижим заготовки. Когда давление в магистралях поднимается, клапан последовательности соединит магистрали и воздух поступит в правую полость цилиндра. Фреза начнет приближаться к заготовке. В случае, если деталь окажется не зажата после полного хода штока цилиндра центрального прижима, кулачок на штоке нажмет ролик трехлинейного клапана. Последний соединит магистраль и магистраль с атмосферой, и клапан последовательности не даст разрешения на перемещение фрезы к заготовке.

Отжим заготовки центральным прижимом произойдет только после того, как фреза отойдет от заготовки в исходное положение и нажмет на ролик трехлинейного клапана. Это происходит следующим образом: при переключении пневмораспределителя 2 в положение «стоп» сжатый воздух поступает по магистрали в левую полость цилиндра и начинается отвод шпиндельной бабки. При этом прижим детали не прекращается, т. к. от пневмораспределителя 1 воздух продолжает поступать в магистраль и через распределитель в магистраль, т. к. магистраль продолжает оставаться соединенной с атмосферой (трехлинейный клапан не нажат; он нажимается только в исходном положении) и магистраль, которая уже находится под давлением, не может соединиться с трубопроводом. Центральный прижим продолжает удерживать деталь.

Это происходит следующим образом: при переключении пневмораспределителя 2 в положение «стоп» сжатый воздух поступает по магистрали в левую полость цилиндра и начинается отвод шпиндельной бабки. При этом прижим детали не прекращается, т. к. от пневмораспределителя 1 воздух продолжает поступать в магистраль и через распределитель в магистраль, т. к. магистраль продолжает оставаться соединенной с атмосферой (трехлинейный клапан не нажат; он нажимается только в исходном положении) и магистраль, которая уже находится под давлением, не может соединиться с трубопроводом. Центральный прижим продолжает удерживать деталь.

Когда шпиндельная бабка вернется в исходное (отведенное) положение, трехлинейный клапан нажимается и давление из магистрали поступит в магистраль, распределитель переместится вправо и магистраль соединится с атмосферой, а магистраль с нижней полостью цилиндра центрального прижима. Деталь освобождается.

Двухсторонний фрезерный станок, LYNX

Фрезерный станок LYNX разработан специально для того, чтобы решить проблему возникновения сколов при обработке шпонированных или окутанных дверных коробок.

Идеальное качество обработки под прямым углом или под наклоном, достигается за счет применения фрезерования, вместо пиления/торцевания.

ОСОБЕННОСТИ КОНСТРУКЦИИ ФРЕЗЕРНОГО СТАНКА:

Благодаря интерполяции осей машины, а также сложному программному обеспечению, установленному на борту, оператор может выбрать любой из необходимых рабочих циклов, оптимально подходящих для поставленной задачи.

Компактные рабочие узлы перемещаются по закаленным направляющим на линейных подшипниках, защищенных пыльниками. Все оси приводятся в действие винтовыми направляющими, чтобы обеспечить высокую точность перемещения, при высокой скорости.

Блок ЧПУ состоит из трех основных компонетов используемых в большинстве машин компании:

Управляющий компьютер.

Операционная система Windows XP Professional, ОЗУ 512 Мб — PENTIUM 4 or equivalent at 2,8 GHz;

40 Gb Жесткий диск (или более) — Дисковод — CD-ROM 52x drive -RS232 серийный порт — 2-направленный параллельный порт – USB порт;

Сетевая карта Ethernet 10/100, клавиатура, мышь and 17″ LCD цветной монитор;

Дружественный интерфейс пользователя, с возможностью интерполированного программирвоания 4х цифровых осей;

Система самодиагностики станка;

Телесервис, программное обеспечение (по запросу).

Система цифрового позиционирования положения рабочих узлов и стола машины.

Векторный инвертор для управления пятью трехфазными двигателями с логикой «Motion Control»;

Высокодинамичные двигатели для оптимизации отклика инвертора;

Программные и механические концевые выключатели для всех подвижных осей машины;

Оптимизированные последовательности перемещения осей, предотвращающие возможные пересечения и касания с подвижными частями станка;

Система компенсации люфта в двух направлениях по всем осям;

Гидравлическая система с помпой мощностью 0,75 кВт для разблокировки осей перед активацией числового программного управления.

Контроллер фрезерного станка NUM 1040 POWER

Управление четырьмя интерполированными рабочими осями;

Карточки приводы и двигатели без щеток.

Конструкция и чертежи фрезерного станка

1 Выпилите кусок березовой фанеры для панели А и кусок бумажно-слоистого пластика для покрытия В по указанным в «Списке материалов» размерам, не забыв добавить припуск 25 мм по длине и ширине.

2 Руководствуясь инструкциями на банке, нанесите контактный клей на обратную сторону пластика и верхнюю сторону фанеры. Приклейте пластик к фанере, отступив от ее угла около 3 мм, как показано в «Совете мастера». Плотно прикатайте пластик резиновым валиком.

3 Прижимая к параллельному (продольному) упору пильного станка свободные от пластика края фанеры, опилите с противоположных краев около 6 мм материала, пропиливая фанеру и пластик одновременно. Теперь, прижимая к упору уже опиленные начисто кромки, обрежьте противоположные стороны детали А/В до окончательного размера.

4 Выпилите длинные С и короткие D кромочные накладки с припуском около 25 мм. Сделайте на их концах скосы, чтобы закрыть края крышки (рис. 1). Приклейте их к краям крышки и зафиксируйте струбцинами, выровняв верхние стороны с поверхностью пластика, как показано в «Совете мастера» на с. 80.

5 Установите в пильный станок пазовый диск толщиной 19 мм и прикрепите к параллельному (продольному) упору деревянную накладку высотой около 250 мм. Отрегулируйте положение диска и упора для выборки в кромочных накладках D шпунтов для установки алюминиевого профиля, как показано на рис. 1а. Проверьте сделанные настройки на обрезках и, если требуется, измените их. Прижимая к упору покрытую пластиком сторону крышки, выпилите шпунты в кромочных накладках D. Используйте подпорный брусок для предотвращения сколов на выходе пильного диска.

Отрегулируйте положение диска и упора для выборки в кромочных накладках D шпунтов для установки алюминиевого профиля, как показано на рис. 1а. Проверьте сделанные настройки на обрезках и, если требуется, измените их. Прижимая к упору покрытую пластиком сторону крышки, выпилите шпунты в кромочных накладках D. Используйте подпорный брусок для предотвращения сколов на выходе пильного диска.

6 Тем же самым пазовым диском выпилите шпунт в пробном обрезке доски и проверьте, как входит в него ползун углового упора. Он должен свободно перемешаться вдоль шпунта с минимальным люфтом. Скорректируйте настройки, если требуется. Положите крышку пластиком вниз и выпилите в ней паз для углового упора . Чтобы не было сколов на выходе пильного диска, используйте подпорный брусок.

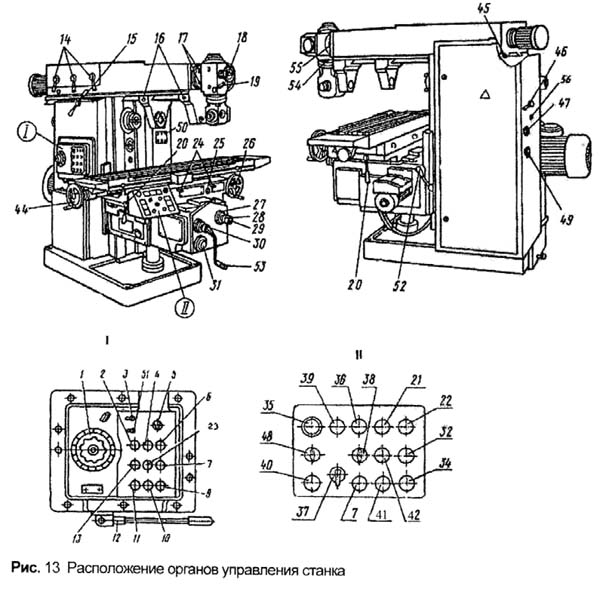

Бесконсольный вертикально фрезерный станок: устройство, схема работы

Главная / ЧПУ станок / Фрезерный станок / Бесконсольный вертикально фрезерный станок: устройство, схема работы

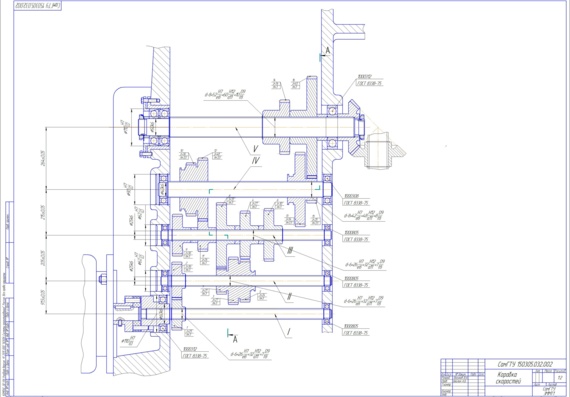

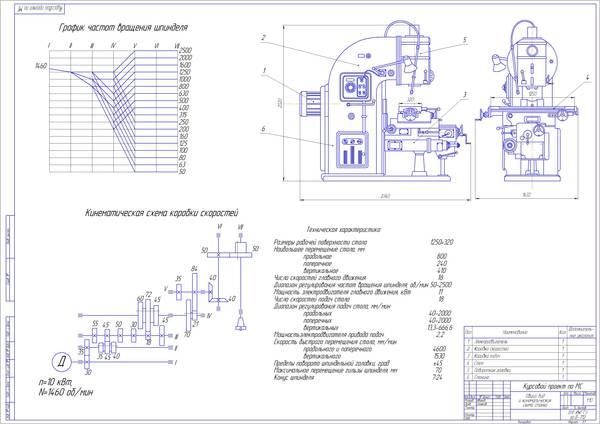

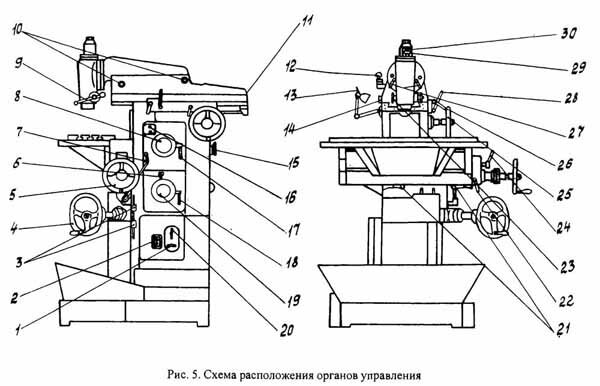

Бесконсольный вертикально фрезерный станок, на примере модели 656П, показан на рис. 1 показан. Основными частями станка являются: станина 1, стойка 2, салазки 3 стола, стол 4, салазки 5 шпиндельной бабки, шпиндельная бабка 6 и подвесной пульт управления 7. Шпинделю станка сообщается вращательное движение от электродвигателя D1, N = 20 кВт; n = 1420 об/мин (рис. 2) через 18-ступенчатую коробку скоростей (три переключения между валами II и III, три — между валами III и IV, два — между валами IV и V). Переключения производятся с помощью двухпозиционных Ц2, и Ц4, и трехпозиционных Ц1, и Ц3, гидроцилиндров управления плунжерного типа. Соответствующие полости гидроцилиндров управления соединяются с насосной станцией посредством крана управления КУ, который может занимать 18 различных положений. Ниже, в таблице, показано, какие полости гидроцилиндров управления соединяются с насосом (т. е. с напором — H) и какие — с баком (т. е. со сливом — С) для настройки различных чисел оборотов шпинделя.

1 показан. Основными частями станка являются: станина 1, стойка 2, салазки 3 стола, стол 4, салазки 5 шпиндельной бабки, шпиндельная бабка 6 и подвесной пульт управления 7. Шпинделю станка сообщается вращательное движение от электродвигателя D1, N = 20 кВт; n = 1420 об/мин (рис. 2) через 18-ступенчатую коробку скоростей (три переключения между валами II и III, три — между валами III и IV, два — между валами IV и V). Переключения производятся с помощью двухпозиционных Ц2, и Ц4, и трехпозиционных Ц1, и Ц3, гидроцилиндров управления плунжерного типа. Соответствующие полости гидроцилиндров управления соединяются с насосной станцией посредством крана управления КУ, который может занимать 18 различных положений. Ниже, в таблице, показано, какие полости гидроцилиндров управления соединяются с насосом (т. е. с напором — H) и какие — с баком (т. е. со сливом — С) для настройки различных чисел оборотов шпинделя.

Таблица 1

Масло к крану управления КУ бесконсольного вертикально фрезерного станка поступает от насоса Н1, через фильтр Ф1, и подпорный клапан К2, отключающий гидроцилиндры управления от насосной станции при падении давления ниже 5-6 бар [(5-6) x 10(5) н/м2]. Наибольшее давление ограничивается предохранительным клапаном К1 16-18 бар.

Наибольшее давление ограничивается предохранительным клапаном К1 16-18 бар.

Рис. 1. Бесконсольный вертикально фрезерный станок 656П.

Коробка скоростей с электродвигателем D1 смонтирована в шпиндельной бабке, которую при настройке можно перемещать с помощью электродвигателя D2 (N = 2,8 кВт, n = 1420 об/мин) по направляющим стойки со скоростью: v=1420*(36/39)*(2/28)/*8=750 мм/мин.

Рис. 2. Кинематическая схема бесконсольного вертикально фрезерного станка 656П

Перемещение бабки бесконсольного вертикально фрезерного станка производится нажатием кнопки «Бабка вверх» или «Бабка вниз». При этом включается электромагнит Эм1, пилота З1, который переводит золотник 32, в позицию «отжим». Масло от насоса h2, через золотник 32, направляется в бесштоковые полости четырех гидроцилиндров Цзаж зажима салазок шпиндельной бабки (на схеме показаны только два цилиндра). Салазки освобождаются и конечным выключателем КB1, включается электродвигатель D2.

В случае надобности шпиндельную бабку можно повернуть на угол до 30° в любую сторону от ее вертикального положения, вращая вручную квадрат на конце вала XXIII. За один оборот этого вала шпиндельная бабка поворачивается на один градус: α=1*(1/30)*(18/216)*360°=1°.

При этом предварительно нужно отпустить зажимы, которые приводятся в действие поворотом квадрата вала XXV. Для выдвижения пиноли шпинделя из корпуса шпиндельной бабки служит маховичок 1.

Рабочие продольные и поперечные подачи бесконсольного фрезерного станка осуществляются от отдельных электродвигателей постоянного тока с бесступенчатым регулированием чисел оборотов в пределах 24-1800 об/мин, быстрые перемещения — от тех же двигателей, но при 2400 об/мин. Как видно из схемы, скорости продольного (Snp) и поперечного (Snon) перемещений могут быть следующими:

Snp=(24…1800; 2400)*(1/26)*(40/30)*(18/18)*(27/26)*8*2≈20…1500; 2000 мм/мин;

Snon=(24…1800; 2400)*(1/26)*(40/30)*8*2≈20. ..1500; 2000 мм/мин.

..1500; 2000 мм/мин.

При продольном перемещении вращается винт ХVІІ посредством зубчатого колеса z=26, а поперечное перемещение осуществляется вращением гайки ходового винта XII.

Электродвигатель поперечного перемещения можно включать только после поворота крана золотника З3, в позицию «отжим»; масло подается в бесштоковые полости гидроцилиндров зажима салазок и происходит отжим. По освобождении салазок срабатывает конечный выключатель КВ2, подготовляющий цепь включения электродвигателя поперечных перемещений. На валах IX и XV сидят предохранительные муфты ПМ1, и ПМ2.

Ручные продольные и поперечные перемещения можно производить независимо от автоматического, поскольку при продольном перемещении стола вручную вращение от маховичка 2 передается через передачи (75/60)*(2/40)=1/16 на гайку ходового винта XVII, а при поперечном перемещении — от маховичка 3 через передачи (18/24)*(2/24)=1/16 на ходовой винт XII.

Реле давления РД1, гидравлической системы управления выключает электродвигатель привода шпинделя при падении давления масла в гидросистеме управления ниже 15-16 бар.

В качестве рабочей среды в гидросистеме управления используется масло «Индустриальное 20».

Для централизованной смазки бесконсольного вертикально фрезерного станка предусмотрена отдельная гидросистема, в которую входит насос Н2, предохранительный клапан К3, фильтр Ф2 и реле давления РД2. Последнее допускает включение вращения шпинделя только при достаточном давлении в системе смазки. Для смазки используется масло «Индустриальное 45».

Бесконсольно фрезерные станки широко используются для скоростного фрезерования плоскостей на заготовках корпусных деталей с большим припуском на обработку. Они могут настраиваться на автоматический цикл: рабочая подача — быстрый обратный ход — стоп. В некоторых станках этого типа при обратном ходе стола бесконсольного фрезерного станка фреза автоматически отводится от обработанной поверхности, чтобы не повредить ее.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Движение вертикального фрезерного центра – производственные процессы 4-5

После прохождения этого модуля вы сможете:

- Понимание движения станка вертикального фрезерного центра.

- Определение исходного положения машины.

- Понимание координат станка с ЧПУ.

- Понимание системы координат работы.

- Понимание смещения станка и инструмента.

- Установить коррекцию длины инструмента для каждого инструмента.

Станки с ЧПУ

используют трехмерную декартову систему координат. На рис. 10 показан типичный вертикальный фрезерный центр (VMC). Детали, подлежащие обработке, крепятся к столу станка. Этот стол перемещается в плоскости XY. Когда оператор смотрит на станок, ось X перемещает стол влево-вправо. Ось Y перемещает стол вперед-назад. Колонна станка захватывает и вращает инструмент. Колонна управляет осью Z и перемещается вверх-вниз.

Рис. 1. Движение станка VMC

Система координат станка CNCM показана на рис. 11. Контрольная точка для системы координат станка определяется как центр шпинделя станка. Исходная точка системы координат станка называется Исходная точка станка. Это положение центральной поверхности шпинделя станка, когда ось Z полностью отведена, а стол доведен до предела возле заднего левого угла.

Рисунок 2. Система координат станка VMC (исходное положение)

Как показано на рисунке 12, при работе с ЧПУ всегда думайте, работайте и пишите программы ЧПУ с точки зрения движения инструмента, а не движения стола. Например, увеличение значения координаты +X перемещает инструмент вправо по отношению к столу (хотя стол фактически перемещается влево). Аналогичным образом, увеличение значения координаты +Y перемещает инструмент к задней части станка (стол перемещается к оператору). Увеличение команды +Z перемещает инструмент вверх (от стола).

При первом включении станок с ЧПУ не знает, где расположены оси в рабочей области. Исходное положение определяется последовательностью перезапуска при включении питания, инициируемой оператором нажатием кнопки на панели управления машины после включения питания системы управления.

Исходное положение определяется последовательностью перезапуска при включении питания, инициируемой оператором нажатием кнопки на панели управления машины после включения питания системы управления.

Последовательность перезапуска при включении питания просто медленно перемещает все три оси к их предельным значениям (-X, +Y, +Z). Когда каждая ось достигает своего механического предела, активируется микропереключатель. Это сигнализирует системе управления, что исходное положение для этой оси достигнуто. Как только все три оси перестают двигаться, говорят, что машина находится в исходном положении. После этого координаты машины относятся к этому исходному положению.

Очевидно, было бы сложно написать программу ЧПУ с учетом координат станка. Исходное положение находится далеко от стола, поэтому значения в программе ЧПУ были бы большими и не имели бы легко распознаваемой связи с моделью детали. Чтобы упростить программирование и настройку ЧПУ, для каждой программы ЧПУ устанавливается рабочая система координат (WCS).

WCS — это точка, выбранная программистом ЧПУ на детали, заготовке или приспособлении. Хотя WCS может совпадать с исходной точкой детали в САПР, это не обязательно. Хотя он может быть расположен в любом месте корпуса машины, его выбор требует тщательного рассмотрения.

- Местоположение WCS должно быть определено с помощью механических средств, таких как краевой искатель, коаксиальный индикатор или детальный щуп.

- Он должен быть расположен с высокой точностью: обычно плюс-минус 0,001 дюйма или меньше.

- Должна быть повторяемость: детали должны каждый раз располагаться в одном и том же положении.

- Следует учитывать, как деталь будет вращаться и перемещаться при обработке разных сторон детали.

Например, на рис. 13 показана деталь, зажатая в тисках. Внешние размеры детали уже были отфрезерованы по размеру на ручном станке, а затем установлены на станке с ЧПУ.

ЧПУ используется для изготовления отверстий, карманов и прорезей в этой детали. WCS находится в верхнем левом углу блока. Этот угол легко найти с помощью Edge Finder или Probe.

WCS находится в верхнем левом углу блока. Этот угол легко найти с помощью Edge Finder или Probe.

Вид сверху

Рис. 3. Система рабочих координат (WCS)

Смещение машины:

Поскольку трудно каждый раз устанавливать тиски в одном и том же положении на станке, расстояние от дома до WCS обычно неизвестно, пока тиски не будут установлены и выровнены со станком. Настройку станка лучше всего выполнять после того, как программа будет полностью написана, поскольку оставлять станок с ЧПУ бездействующим в ожидании завершения программирования ЧПУ дорого. Кроме того, программист может передумать в процессе CAM, что сделает любую заранее запланированную настройку устаревшей.

Еще больше усложняет ситуацию то, что разные инструменты выходят из шпинделя станка на разную длину, что также трудно определить заранее. Например, длинная концевая фреза выступает дальше от торца шпинделя, чем короткое сверло. Если инструмент изнашивается или ломается и его необходимо заменить, почти невозможно каждый раз выставлять точную длину из держателя инструмента.

Если инструмент изнашивается или ломается и его необходимо заменить, почти невозможно каждый раз выставлять точную длину из держателя инструмента.

Следовательно, должен быть какой-то способ связать систему координат станка с WCS детали и учесть различные длины инструмента. Это делается с помощью MachineTool и Fixture Offsets. На станках с ЧПУ доступно множество смещений. Понимание того, как они работают, и правильное их совместное использование необходимы для успешной обработки с ЧПУ.

Смещение детали XY:

Смещения приспособления позволяют системе ЧПУ узнать расстояние от исходного положения станка и WCS детали. В сочетании с коррекцией инструмента, коррекция приспособления позволяет писать программы относительно WCS вместо координат станка. Они упрощают настройку, поскольку нет необходимости знать точное положение детали в оболочке станка до написания программы ЧПУ.

Пока деталь расположена там, где инструмент может достигать всех операций обработки, она может располагаться в любом месте в огибающей станка. Как только значения Fixture Offset найдены, введены в систему управления и активированы программой ЧПУ, система ЧПУ работает за кулисами, чтобы преобразовать координаты программы в координаты WCS.

Как только значения Fixture Offset найдены, введены в систему управления и активированы программой ЧПУ, система ЧПУ работает за кулисами, чтобы преобразовать координаты программы в координаты WCS.

Обратите внимание на рис. 14, как смещения детали (+X, -Y) используются для смещения центральной линии шпинделя станка непосредственно над WCS.

Рис. 4. Смещение детали сдвигает станок в сторону WCS

Смещение детали по оси Z

Значение смещения детали по Z объединяется со смещением длины инструмента, чтобы указать станку, как сместить точку привязки Z от исходной точки детали к детали Z-ноль с учетом длины инструмента. Смещение приспособления Z может использоваться или не использоваться, в зависимости от того, как машина настроена и работает.

Смещение длины инструмента (TLO)

Каждый инструмент, загруженный в станок, имеет разную длину. На самом деле, если инструмент заменяется из-за износа или поломки, срок его замены, скорее всего, изменится, потому что практически невозможно установить новый инструмент в держателе точно в том же месте, что и старый. Станку с ЧПУ нужен какой-то способ узнать, насколько далеко каждый инструмент простирается от шпинделя до наконечника. Это достигается с помощью смещения длины инструмента (TLO).

Станку с ЧПУ нужен какой-то способ узнать, насколько далеко каждый инструмент простирается от шпинделя до наконечника. Это достигается с помощью смещения длины инструмента (TLO).

В самом простом случае TLO определяется путем перемещения шпинделя с помощью инструмента из исходного Z-положения станка в Z-нулевое положение детали, как показано в крайнем левом углу на рис. 17 ниже. Инструмент перемещается к нулевой точке детали Z и измеряется пройденное расстояние. Это значение вводится в регистр TLO для этого инструмента. Проблемы, связанные с этим методом, включают необходимость торцового фрезерования детали на нужную глубину перед настройкой инструментов. Кроме того, если точка привязки Z срезана (типично для деталей с 3D-поверхностью), невозможно установить точку привязки в случае поломки или износа инструмента и необходимости его замены. Все инструменты должны быть сброшены каждый раз, когда создается новое задание. Когда используется этот метод, Fixture Offset Z не используется, а устанавливается равным нулю.

Метод, показанный в центре, намного лучше и используется в этой книге. Все инструменты устанавливаются в известное Z-положение, например, верхняя часть прецизионного блока 1-2-3 опирается на стол станка. Это позволяет очень легко сбросить инструменты, если они изношены или сломаны.

Датчик инструмента очень похож на метод блоков 1-2-3, за исключением того, что станок использует специальный цикл для автоматического определения TLO. Он делает это медленно, опуская инструмент до тех пор, пока наконечник не коснется зонда, а затем обновляет регистр TLO. Этот метод быстрый, безопасный и точный, но требует, чтобы станок был оснащен измерительным щупом. Кроме того, датчики инструмента дороги, поэтому необходимо соблюдать осторожность, чтобы инструмент не врезался в датчик.

Как 2-й, так и 3-й методы также требуют, чтобы расстояние от положения установки инструмента (верхняя часть блока 1-2-3 или щуп инструмента) до опорной точки детали было найдено и введено в Смещение приспособления Z. Станок добавляет два значения вместе, чтобы определить общее смещение длины инструмента. Метод для этого включен в.

Станок добавляет два значения вместе, чтобы определить общее смещение длины инструмента. Метод для этого включен в.

Рисунок 5. Способы установки TLO

1. Объясните исходное положение машины.

2. На вертикальном фрезерном центре (VMC) ось X перемещает стол в каком направлении.

3. На вертикальном фрезерном центре (VMC) ось Y перемещает стол в каком направлении.

4. На вертикальном фрезерном центре (VMC) ось Z перемещает стол в каком направлении.

5. Перечислите 3 способа установки смещения длины инструмента.

Горизонтальное и вертикальное фрезерование: в чем разница? | Механическая обработка

Фрезерование — это распространенный процесс механической обработки, который включает использование станка, известного как фрезерный станок, для удаления материала с неподвижной заготовки с помощью вращающегося режущего инструмента. При фрезеровании заготовка остается неподвижной, а режущий инструмент вращается. Когда вращающийся режущий инструмент давит на заготовку, он удаляет материал.

Хотя все фрезерные станки работают по одной и той же базовой формуле, существуют разные типы фрезерных станков, каждый из которых имеет свои уникальные характеристики. В этом посте мы собираемся изучить различия между горизонтально-фрезерными станками и вертикально-фрезерными станками.

Что такое вертикально-фрезерный станок?

Наиболее распространенный тип фрезерного станка, вертикально-фрезерный станок имеет вертикально ориентированный шпиндель, который удерживает режущий инструмент, а также вращает его относительно неподвижной заготовки. Шпиндель может двигаться вверх и вниз, одновременно прижимая заготовку для удаления материала.

На самом деле существует два различных типа вертикально-фрезерных станков: револьверно-фрезерные станки и станко-фрезерные станки. В револьверно-фрезерном станке шпиндель и стол могут перемещаться перпендикулярно и параллельно оси. Для сравнения, фрезерные станки с лежанкой перемещают стол только перпендикулярно оси. Многие компании-производители отдают предпочтение револьверно-фрезерным станкам из-за их универсальности. Они способны выполнять более широкий спектр фрезерных операций, чем фрезерные станки, что делает их выгодным вложением средств для производственных компаний.

Многие компании-производители отдают предпочтение револьверно-фрезерным станкам из-за их универсальности. Они способны выполнять более широкий спектр фрезерных операций, чем фрезерные станки, что делает их выгодным вложением средств для производственных компаний.

Что такое горизонтальный фрезерный станок?

Горизонтально-фрезерные станки имеют аналогичную конструкцию, в которой шпиндель с вращающимся режущим инструментом давит на заготовку для удаления материала с заготовки. При этом горизонтально-фрезерные станки имеют несколько отличий от своих вертикальных собратьев. Самая большая разница между этими двумя типами фрезерных станков заключается в ориентации шпинделя. У вертикально-фрезерных станков шпиндель имеет вертикальную ориентацию. У горизонтально-фрезерных станков шпиндель имеет горизонтальную ориентацию. Другими словами, в горизонтально-фрезерных станках режущий инструмент крепится к горизонтально ориентированному шпинделю, способному выборочно снимать материал с неподвижной заготовки.

Всего комментариев: 0