Стойкость пластиков к уф излучению: Стойкость пластиков к ультрафиолету

Содержание

Стойкость пластиков к ультрафиолету

Ускоренные испытания полимеров на стойкость к ультрафиолету

Используемое оборудование: УФ-прожектор 10W, 250нм

http://www.nipg.ru/ru/magazin/uv-lampy/uf-prozhektor-10w-250nm

Влияние ультрафиолетового излучения на полимерные изделия.

Как известно, под воздействием солнечных лучей происходят изменения внешнего вида и различных свойств продукции промышленных предприятий, изготовленной из полимеров. Полимеры — это активные химические вещества, которые в последнее время приобретают широкую популярность из-за массового потребления пластмассовых изделий. С каждым годом растут объемы мирового производства полимеров, а изготовленные с их использованием материалы завоевывают новые позиции в бытовой и производственной сферах.

Разрушительное влияние ультрафиолета происходит за счет уничтожения связей между атомами в полимерах под воздействием лучей этого спектра. Последствия такого неблагоприятного воздействия можно наблюдать визуально. Они могут выражаться:

Они могут выражаться:

- в ухудшении механических свойств и прочности пластмассового изделия;

- повышении хрупкости;

- выгорании.

Основной видимый эффект от воздействия УФ–излучения на полимерные материалы – появление т.н. «меловых пятен», изменение цвета на поверхности материала и повышение хрупкости участков поверхности. Данный эффект можно часто наблюдать на пластиковых изделиях, постоянно эксплуатируемых вне помещений: сиденьях на стадионах, садовой мебели, тепличной пленке, оконных рамах и т.д.

Для изделий, эксплуатируемых на космических аппаратах предъявляют повышенные требования, что требует применения таких материалов как FEP.

Отмеченные выше эффекты от воздействия УФ-излучения редко проникают в структуру глубже 0.5 мм. Тем не менее, деградация материала на поверхности при наличии нагрузки может приводить к разрушению изделия в целом.

Многие полимеры в чистом виде не поглощают УФ-излучение. В то же время, наличие в их составе катализаторов и прочих загрязнений, служащих рецепторами, может приводить к деградации материала. Причем для начала процесса деградации требуются ничтожные доли загрязнителей, например, миллиардная доля натрия в составе поликарбоната ведет к нестабильности цвета. В присутствии кислорода свободные радикалы формируют гидроперекись кислорода, которая ломает двойные связи в молекулярной цепочке, что делает материал хрупким. Данный процесс часто называют фотоокислением. Однако даже при отсутствии водорода все равно происходит деградация материала вследствие связанных процессов, что особенно характерно для элементов космических аппаратов.

Причем для начала процесса деградации требуются ничтожные доли загрязнителей, например, миллиардная доля натрия в составе поликарбоната ведет к нестабильности цвета. В присутствии кислорода свободные радикалы формируют гидроперекись кислорода, которая ломает двойные связи в молекулярной цепочке, что делает материал хрупким. Данный процесс часто называют фотоокислением. Однако даже при отсутствии водорода все равно происходит деградация материала вследствие связанных процессов, что особенно характерно для элементов космических аппаратов.

Среди полимеров, обладающих в немодифицированном виде неудовлетворительной стойкостью к УФ-излучению можно отметить POM, PC, ABS и PA6/6.

PET, PP, HDPE, PA12, PA11, PA6, PES, PPO, PBT считаются достаточно стойкими к УФ-излучению, как и комбинация PC/ABS.

Хорошей стойкостью к УФ-излучению обладают PTFE, PVDF, FEP и PEEK.

Великолепной стойкостью к УФ-излучению обладают PI и PEI.

Классический способ проведения испытаний.

Существуют требования технических условий и методический регламент на проведение испытаний по воздействию ультрафиолетовых излучений.

Согласно алгоритму методики, вначале выполняется внешний осмотр исследуемых предметов, измерение тех или иных контролируемых параметров. Подвергшийся воздействию образец по завершении испытания сравнивается с выбранным в начале испытания эталонным образцом. В методике оговариваются характеристики светового потока, которым облучают образец в специальной камере. Эти характеристики должны быть приближены к характеристикам солнечного светового потока, под воздействием которого будут находиться исследуемые изделия в ходе своей эксплуатации. Важно при этом учитывать:

• интенсивность и длительность процесса;

• влажностные показатели;

• соответствующий эксплуатационным реалиям угол облучения;

• цикличность или непрерывность воздействия и пр.

Необходимо различать испытания продукции в базовых условиях от испытаний на воздействие ультрафиолета в случаях, когда на продукцию воздействует полный комплекс вредных атмосферных факторов.

Базовыми в данном случае считаются условия, когда происходит интенсивное на уровне 1,8-2,0 мкал/см2 *мин облучение лучами с длиной волны в диапазоне 2,9-40,0 тысяч. В испытательной камере температура при замере в тени должна быть 60-градусной с возможным отклонением в ту или другую сторону на 2 градуса.

В испытательной камере температура при замере в тени должна быть 60-градусной с возможным отклонением в ту или другую сторону на 2 градуса.

Важным параметром процедуры является длительность облучения. Для ее определения нужно разделить срок службы исследуемого продукта на значение К (для тропиков К=12, умеренного климата К=8).

Когда на продукцию воздействует полный комплекс вредных атмосферных факторов облучение ультрафиолетом при непрерывной процедуре выполняется в течение 5 суток, при циклической — 5 циклов.

Камеры как испытательное оборудование бывают двух видов: в одной имитируется жаркий с малой влажностью климат. В другой — все прочие. Облучение осуществляется с применением ламп ПРК или НГ (ртутно-кварцевые). Задействуемые в процедуре ртутные лампы из кварцевого стекла могут быть разного давления: низкого, среднего (1,0-3,0 атм.) и высокого. Световой поток может регулироваться, в рабочем процессе предусмотрены защитные устройства, потребность убрать искажающие чистоту эксперимента видимые лучи решается использованием специальных светофильтров.

Ускоренный способ проведения испытаний.

Многие полимеры, используемые в товарах широкого потребления, деградируют под действием УФ-света. Проблема проявляется в исчезновении цвета, потускнении поверхности, растрескивании, а иногда и полном разрушении самого изделия. Скорость разрушения (УФ-старение) возрастает с ростом времени воздействия и интенсивности солнечного света.

К чувствительным полимерам относятся термопластики, такие как полипропилен, полиэтилен, полиметилметакрилат (органическое стекло), а также специальные волокна, например, арамидное волокно. Поглощение ультрафиолета приводит к разрушению полимерной цепи и потере прочности в ряде точек структуры.

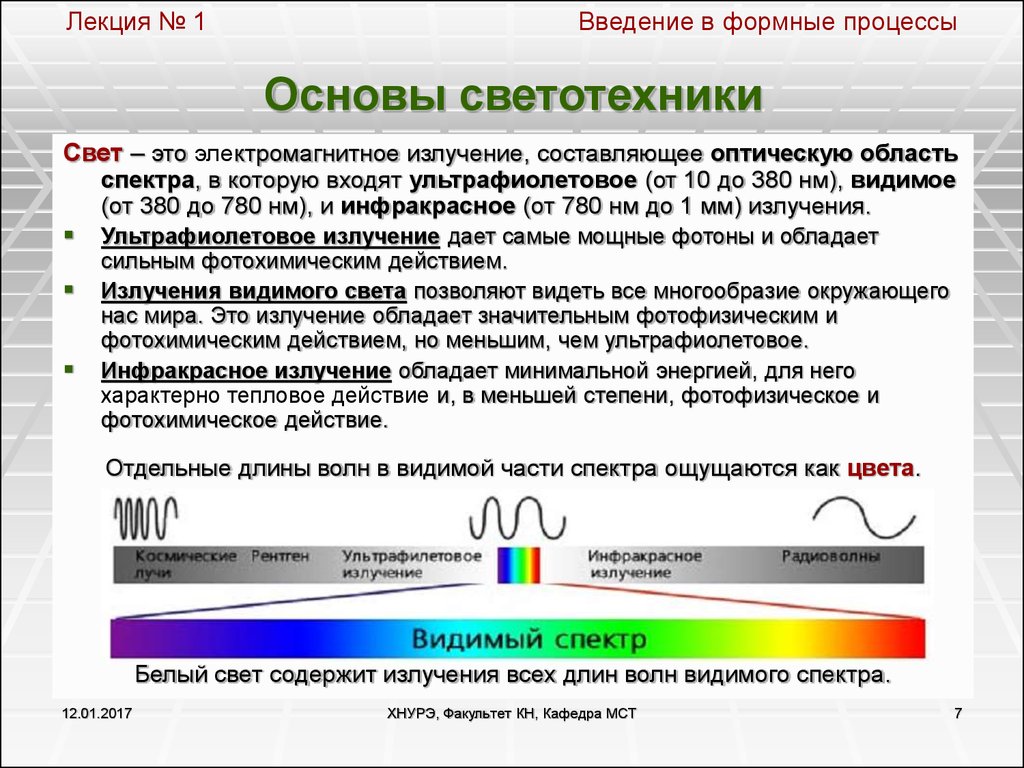

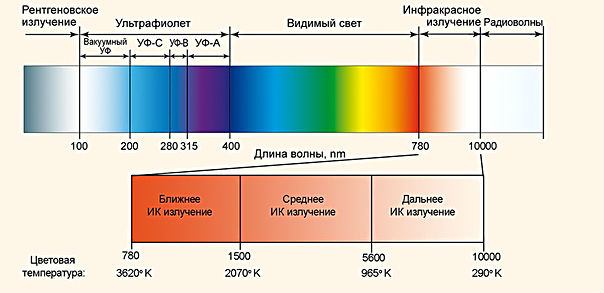

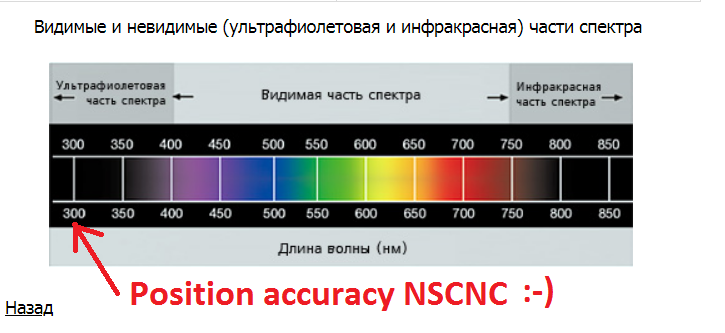

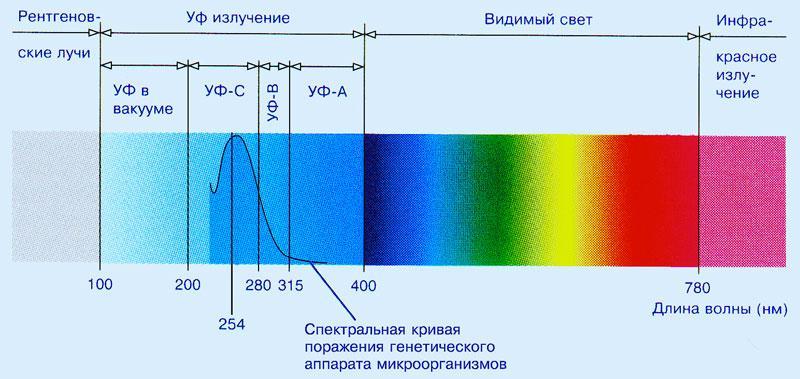

Электромагнитный спектр ультрафиолетового излучения может быть по-разному поделен на подгруппы. Стандарт ISO по определению солнечного излучения (ISO-DIS-21348) даёт следующие определения:

| Наименование | Длина волны, нм | Частота, ПГц | Количество энергии на фотон, эВ | Аббревиатура |

| Ближний | 400-300 | 0,75-1 | 3,10-4,13 | NUV |

| Ультрафиолет А, длинноволновой диапазон | 400-315 | 0,75-0,952 | 3,10-3,94 | UVA |

| Средний | 300-200 | 1-1,5 | 4,13-6,20 | MUV |

| Ультрафиолет B, средневолновой | 315-280 | 0,952-1,07 | 3,94-4,43 | UVB |

| Дальний | 200-122 | 1,5-2,46 | 6,20-10,2 | FUV |

| Ультрафиолет С, коротковолновой | 280-100 | 1,07-3 | 4,43-12,4 | UVC |

| Экстремальный | 121-10 | 2,48-30 | 10,2-124 | EUV, XUV |

Ближний УФ диапазон часто называют «чёрным светом», так как он не распознаётся человеческим глазом, но при отражении от некоторых материалов спектр переходит в область видимого излучения вследствие явления фотолюминесценции. Но при относительно высоких яркостях, например, от диодов, глаз замечает фиолетовый свет, если излучение захватывает границу видимого света 400 нм.

Но при относительно высоких яркостях, например, от диодов, глаз замечает фиолетовый свет, если излучение захватывает границу видимого света 400 нм.

Для дальнего и экстремального диапазона часто используется термин «вакуумный» (VUV), в виду того, что волны этого диапазона сильно поглощаются атмосферой Земли.

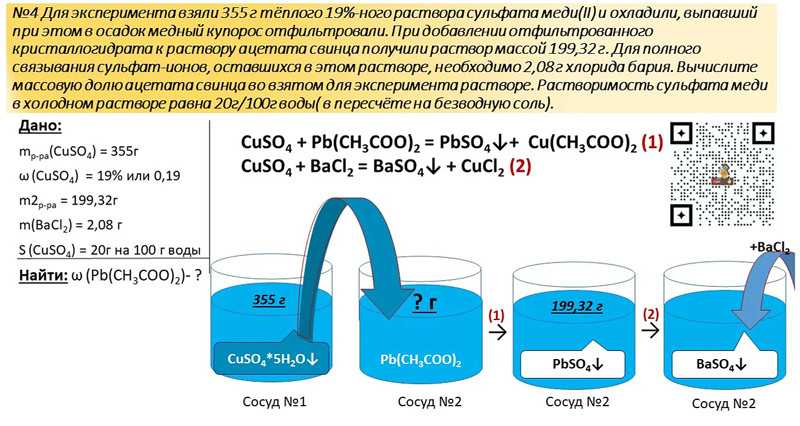

Для ускоренного способа выявления деградации пластиков можно использовать жесткое излучение UVC диапазона. На малозащищённых пластиках изменение цвета и повышение хрупкости можно заметить в самом начале теста, что позволит выявить этот фактор за предельно короткое время. Можно использовать люминесцентные ламы UVC диапазона, либо более мощные светодиодные решения.

УФ-прожектор 10W, 250нм

http://www.nipg.ru/ru/magazin/uv-lampy/uf-prozhektor-10w-250nm

Заключение.

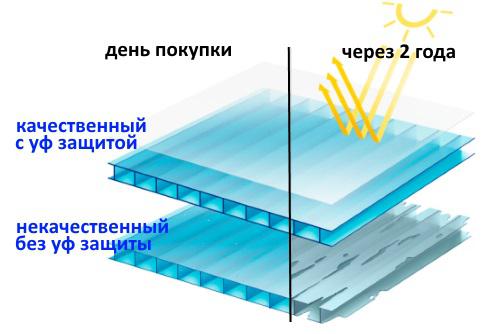

Испытания полимеров необходимы для того, чтобы сделать выводы о необходимости внесения изменений в химический состав веществ. Так, для того чтобы полимерный материал приобрел устойчивость к УФ-излучению, в него добавляют специальные адсорберы. За счет поглощающей способности вещества активизируется защитный слой.

За счет поглощающей способности вещества активизируется защитный слой.

Устойчивость и прочность межатомных связей также можно повысить путем введения стабилизаторов.

Стойкие к УФ-излучению пластики

Ультрафиолетовое излучение оказывает негативное воздействие на полимеры. Последствия выражаются в изменении эксплуатационных свойств или поверхности, что приводит полимерные детали в состояние негодности. Именно поэтому для решения конкретных задач необходимы стойкие к УФ-лучам пластики.

Свойства и эксплуатационные характеристики полимеров ухудшаются из-за многих факторов: грибков и бактерий, высокой влажности, повышенной концентрации в среде эксплуатации соединений озона и кислорода, химических веществ, тепловой энергии, ультрафиолетовых лучей. Негативные последствия последних выражаются в:

— появлении меловых пятен на поверхности пластика;

— изменении цвета;

— выгорании;

— изменении механических свойств;

— ухудшении прочности;

— хрупкости.

Степень разрушения пластиков определяет интенсивность воздействия ультрафиолетового излучения, которая зависит от высоты солнца над горизонтом в течение суток и в течение всего года, высоты над уровнем моря, концентрации озона в стратосфере, количества облаков, отражения солнечных лучей, других факторов. Их совокупность определяет уровень разрушающего эффекта – старение пластиков происходит стремительно или умеренно в зависимости от интенсивности воздействия, происходит полная деструкция или появляются лишь небольшие дефекты. УФ-лучи способны проникнуть в структуру полимера до 0,5 мм, но деградация внешнего слоя способна привести к разрушению всего материала, особенно при наличии нагрузок или одновременном воздействии двух или более неблагоприятных факторов. Помимо силы воздействия внешних факторов, стойкость конкретного пластика к УФ-излучению определяет его химический состав. Для повышения стойкости к воздействию ультрафиолетовых лучей в состав полимеров добавляют специальные модифицирующие добавки — УФ-адсорберы. Стабилизаторы увеличивают термическую устойчивость за счет увеличения прочности межатомных связей, поглощают лучи и активируют защитный слой.

Стабилизаторы увеличивают термическую устойчивость за счет увеличения прочности межатомных связей, поглощают лучи и активируют защитный слой.

Полимеры, стойкие к воздействию УФ-лучей:

По уровню стойкости к УФ-лучам все полимеры можно разделить на 4 группы: отличная, хорошая, достаточная, неудовлетворительная.

Отличная стойкость к ультрафиолетовому излучению наблюдается у класса полиимидов (PI), полиэфиримидов (PEI). Из этих материалов изготавливают поршневые кольца, высокооборотные подшипники скольжения, вставки захватов, гибкие печатные платы, пленки, разные детали и элементы для эксплуатации вне помещений.

Хорошая стойкость к ультрафиолетовому излучению наблюдается у политетрафторэтилена (фторопласт-4), поливинилиденфторида (фторопласт-2), фторэтиленпропилена (FEP), полиэфирэфиркетона (PEEK).

Достаточная стойкость к ультрафиолетовому излучению наблюдается у полиэтилена низкого давления (HDPE), полибутилентерефталата (PBT), полифениленоксида (PPO), полипропилена (PP), группы полиэфирсульфонов (PES), полиамидов (PA12, PA11, PA6), у комбинации поликарбоната с ABS-пластиком.

Компания «Система обрабатывающий центр» для производства стойких к УФ-излучению пластиковых деталей и комплектующих предлагает полипропилен, полиэтилен низкого давления, фторопласт, капролон, поликарбонат и ABS-пластик.

Лучший устойчивый к УФ-излучению пластик для производства

Как и человеческая кожа, пластмассы подвержены УФ-повреждениям. При проектировании компонентов вы должны предвидеть последствия УФ-коррозии и подготовить материалы к воздействию палящего солнца. К счастью, есть много способов повысить устойчивость материала к ультрафиолетовому излучению.

Устойчивость к УФ-излучению относится к способности материала избегать деградации, вызванной поглощением УФ-излучения. Солнечные ультрафиолетовые лучи разрушают химические связи в полимерах, в результате чего пластмассы со временем изнашиваются и распадаются. Это известно как фотодеградация.

Фотодеградация может вызвать обесцвечивание (особенно пожелтение или побеление, известное как «меление»), способствуя снижению ударопрочности и прочности на растяжение, а также делая пластмассы хрупкими и склонными к растрескиванию или поломке. УФ-повреждение также отрицательно влияет на удлинение, то есть на способность материала сопротивляться изменениям до необратимой деформации.

УФ-повреждение также отрицательно влияет на удлинение, то есть на способность материала сопротивляться изменениям до необратимой деформации.

Ваш материал должен иметь большую или меньшую стойкость к ультрафиолетовому излучению в зависимости от области применения вашего продукта и других требований проекта. Как и ожидалось, компоненты для наружного и промышленного применения обычно требуют более высокой устойчивости к ультрафиолетовому излучению, чтобы поддерживать оптимальное качество и производительность.

Пять пластиков с высокой устойчивостью к ультрафиолетовому излучению

Прежде чем мы углубимся в пластмассы, которые лучше всего противостоят солнечным лучам, важно понять, что почти ни один материал не является полностью устойчивым к ультрафиолетовому излучению. Различные материалы могут обладать разной степенью устойчивости к ультрафиолетовому излучению, но для большинства пластиков требуются стабилизаторы или добавки для повышения устойчивости к ультрафиолетовому излучению. Как упоминалось выше, компоненты для наружного применения, такие как пленки для теплиц, оконные рамы, автомобильные детали и сиденья на стадионах, наиболее восприимчивы к УФ-излучению и долговременному фоторазложению.

Как упоминалось выше, компоненты для наружного применения, такие как пленки для теплиц, оконные рамы, автомобильные детали и сиденья на стадионах, наиболее восприимчивы к УФ-излучению и долговременному фоторазложению.

Без лишних слов, вот наш список из пяти самых устойчивых к УФ-излучению пластиков:

Акрил

Акрил

является одним из немногих производственных материалов, которые по своей природе устойчивы к ультрафиолетовому излучению. Это прозрачный пластик, который подвергается деградации всего на 3% в течение 10 лет при использовании вне помещений. Акрил также обладает хорошей устойчивостью к царапинам, что делает его отличным выбором для длительного использования.

Акрил

— популярный выбор для наружных вывесок и дисплеев, осветительных приборов, декоративных панелей и цветных линз. К сожалению, акрил не очень прочен — на самом деле акрил настолько жесткий и хрупкий, что его редко используют для изготовления каких-либо несущих частей или деталей, требующих длительного срока службы. Но для некоторых компонентов стойкость акрила к ультрафиолетовому излучению делает его выгодным вложением.

Но для некоторых компонентов стойкость акрила к ультрафиолетовому излучению делает его выгодным вложением.

Полиэтилен высокой плотности (HDPE)

HDPE — это термопластик, который часто используется в оборудовании для игровых площадок благодаря его прочным и в то же время мягким свойствам. Он легко плавится и принимает форму, и, в отличие от других термопластов, не образует острых и опасных краев при разрушении.

HDPE чрезвычайно устойчив к кислотам, спиртам и основаниям и может даже отталкивать граффити. Это, наряду с жесткой защитой от фотодеградации, делает ПЭВП отличным кандидатом для инфраструктуры на открытом воздухе, контейнеров, пластиковых игрушек, уличной мебели и труб. Хотя ПЭВП прочен и его трудно изнашивать, он лишь немного прочнее акрила и поэтому не подходит для применения в условиях высокого давления.

Популярные области применения HDPE включают инфраструктуру под открытым небом, контейнеры, пластиковые игрушки, уличную мебель и трубы.

Поликарбонат

Поликарбонат

обладает невероятной ударопрочностью и намного прочнее HDPE. Кроме того, он предлагает сравнимую с акрилом прозрачность. Поликарбонат также устойчив к большим колебаниям температуры. Эти факторы делают поликарбонат идеальным материалом для использования в тяжелых изделиях, таких как шлемы, защитные очки и щиты, защитные окна и контейнеры.

Хотя поликарбонат прочен и долговечен, он также дороже, чем многие материалы из этого списка. Это не значит, что он никогда не стоит своей цены — для некоторых компонентов прочность, долговечность и относительная устойчивость поликарбоната к ультрафиолетовому излучению стоят более высокой цены.

Полиамид-имид (ПАИ)

PAI — это термопласт с высокими эксплуатационными характеристиками, обладающий исключительной устойчивостью к УФ-излучению в сочетании с хорошей пластичностью. PAI сочетает в себе свойства полиамида (нейлона) и полиимида, в результате чего получается прочный, химически стойкий пластик с высокой температурой плавления.

PAI обладает отличной прочностью и жесткостью, износостойкостью и низким коэффициентом трения. По этим причинам PAI часто используется для магнитных проводов, хирургических инструментов и других деталей, которые требуют жестких допусков и стабильности размеров с течением времени. PAI, безусловно, дороги и часто требуют дорогостоящих процессов пост-отверждения, чтобы полностью реализовать свой потенциал против ультрафиолетовых лучей, других химикатов и повседневного износа.

Поливинилиденфторид (ПВДФ)

PVDF — это устойчивый к ультрафиолетовому излучению пластик, который обеспечивает невероятную термическую стабильность, защиту от истирания и защиту от химических веществ и ультрафиолетового излучения. Легко сваривается благодаря высокой термостойкости.

PVDF выпускается в двух формах: гомополимер PVDF может похвастаться более высокой прочностью, жесткостью и теплостойкостью, чем сополимер PVDF, который менее жесткий, но обеспечивает превосходную ударопрочность и устойчивость к растрескиванию под напряжением. Обе формы PVDF используются в футеровке химических резервуаров, полупроводниковом оборудовании и таких компонентах, как фитинги, уплотнения, прокладки, сопла, трубопроводы, детали насосов и клапанов и многое другое.

Обе формы PVDF используются в футеровке химических резервуаров, полупроводниковом оборудовании и таких компонентах, как фитинги, уплотнения, прокладки, сопла, трубопроводы, детали насосов и клапанов и многое другое.

Улучшение стойкости пластмасс к УФ-излучению

Несмотря на то, что перечисленные выше пластики обладают различной степенью устойчивости к УФ-излучению, вы можете повысить устойчивость этих материалов и других пластиков к УФ-излучению, добавив устойчивые к УФ-излучению добавки или колпачки для защиты базового полимера. Колпачки или защитные пломбы могут помочь ограничить эффекты фотодеградации и даже улучшить внешний вид вашего материала, увеличивая срок службы и внешний вид продукта.

Существует три основных вида добавок, устойчивых к ультрафиолетовому излучению: блокираторы, поглотители и стабилизаторы. Блокаторы покрывают пластик защитным слоем, защищая его от ультрафиолетового излучения. Углеродная сажа — сильный, эффективный и очень распространенный блокатор для наружного применения, блокирующий УФ-лучи со скоростью около 2%. Диоксид титана, пигмент, также является эффективным блокирующим или экранирующим раствором.

Диоксид титана, пигмент, также является эффективным блокирующим или экранирующим раствором.

Поглотители обычно представляют собой органические соединения, предназначенные для поглощения УФ-излучения и испускания менее вредных длин волн, таких как тепло, вместо него. Двумя распространенными поглотителями являются бензофеноны и бензотриазолы. Бензотриазолы мало влияют на цвет материалов и могут использоваться при низкой мощности дозы — часто бензотриазолы используются в сочетании с акрилом и поликарбонатом для сохранения прозрачности. Бензофеноны часто комбинируют с поливинилхлоридом (ПВХ) и полиолефинами, поскольку эти два пластика не очень устойчивы к ультрафиолетовому излучению.

В отличие от поглотителей, стабилизаторы предотвращают разрыв полимерных связей с помощью химических методов. Эти химические вещества рассеивают УФ-излучение, обеспечивая более низкие уровни УФ-излучения, которые не разрушают химические связи полимера. Затрудненные аминные светостабилизаторы (HALS) — это обычные поглотители, которые превращают возбужденные УФ-реакции в стабильную химическую реакцию

.

Начните изготавливать детали из пластика, устойчивого к ультрафиолетовому излучению.

Хотя ни один пластик не имеет полной защиты от УФ-лучей и радиации, многие пластики обладают превосходной устойчивостью к УФ-излучению, что увеличивает срок службы, предотвращает удлинение и борется с последствиями фотодеградации, такими как меление, потеря прочности и повышенная хрупкость. Крайне важно проявлять должную осмотрительность при выборе материала, чтобы вы могли быть уверены в способности вашей детали работать так, как задумано, как можно дольше.

В Fast Radius работает команда опытных инженеров, дизайнеров и технологов с многолетним опытом в выборе материалов, производстве и оптимизации жизненного цикла продукции. Сотрудничайте с Fast Radius для надежного консультирования по выбору материалов для любого конкретного проекта. Мы сопоставим ваши требования с наиболее подходящим материалом для ваших целей, потребностей и цены. Кроме того, мы поможем вам оптимизировать эффективность на протяжении всего процесса разработки продукта, рационализировать производство и сократить расходы. Предоставляя полный набор услуг по производству и проектированию, мы готовы воплотить ваше видение в жизнь. Свяжитесь с нами сегодня чтобы начать.

Предоставляя полный набор услуг по производству и проектированию, мы готовы воплотить ваше видение в жизнь. Свяжитесь с нами сегодня чтобы начать.

Получите более глубокое представление о производстве пластмасс и выборе подходящего материала для своей продукции, посетив ресурсный центр Fast Radius.

Готовы создавать детали с помощью Fast Radius?

Начать предложение

Стойкость к ультрафиолетовому излучению и свойства: свойства полимера

Ультрафиолетовое излучение и его влияние на пластмассы

Ультрафиолетовый (УФ) свет, вероятно, является наиболее опасной средой для пластмасс. Хотя, чтобы быть справедливым по отношению к пластику, он в большей или меньшей степени воздействует и на большинство других материалов.

Таким образом, все применения пластмасс, которые используются на открытом воздухе, от кровли и оконных рам до транспортных средств, подвержены риску.

Ультрафиолетовый свет является частью электромагнитного спектра. Он находится на более высоком уровне энергии по сравнению с видимым светом, за ним по энергии следуют рентгеновские лучи и гамма-лучи.

Он находится на более высоком уровне энергии по сравнению с видимым светом, за ним по энергии следуют рентгеновские лучи и гамма-лучи.

УФ-энергия, поглощаемая пластиком, может возбуждать фотоны, которые затем создают свободные радикалы.

Хотя многие чистые пластмассы не могут поглощать УФ-излучение, наличие остатков катализатора

и другие примеси часто действуют как рецепторы, вызывая деградацию.

» Методы прогнозирования поведения пластиковых материалов в ультрафиолетовом свете

» Сопротивление УФ-излучению различных полимеров

УФ-излучение воздействует на все типы полимеров, но на некоторые (такие как акрилонитрилы и

метилметакрилаты ) демонстрируют лучшую устойчивость к ультрафиолетовому излучению, чем большинство других.

Может вызвать изменение цвета и ухудшение физических свойств, особенно в:

-

Полиолефины - Стирол

- Поливинилхлорид (ПВХ)

- Поликарбонат (ПК) и

- Полиуретан (PU)

» Просмотреть все имеющиеся в продаже марки полимеров с хорошей устойчивостью к УФ-излучению!

Эффект очень хорошо знаком: обесцвечивание, особенно пожелтение или побеление («меление»), является наиболее очевидным. Но под ним обычно начинается потеря физических свойств, таких как:

Но под ним обычно начинается потеря физических свойств, таких как:

- Ударная вязкость

- Прочность на растяжение и

-

Удлинение

УФ-излучение разрушает химические связи в полимере в процессе, называемом фотодеградацией, что в конечном итоге приводит к изменению внешнего вида и ухудшению свойств.

Следовательно, любая попытка спроектировать пластмассовые детали без четкого понимания механизмов

деградации, вызванных окружающей средой, приведет к преждевременному выходу изделия из строя .

Как избежать повреждений, вызванных ультрафиолетовым (УФ) светом?

Контрмеры по предотвращению/прекращению окисления пластмасс ультрафиолетовым излучением включают:

- Покрытие

- Введение пигментов, эффективно экранирующих лучи, или

- Нейтрализация УФ-энергии внутри соединения и ее безвредное рассеивание

Кроме того, существует множество других технологий, таких как полимерные стабилизаторы, концентраты и маточные смеси, технологии тонкодисперсных частиц и т. д., которые помогают предотвратить попадание УФ-излучения на полимер и, следовательно, избежать повреждения. ( обратите внимание, что здесь не обсуждаются все технологии .)

д., которые помогают предотвратить попадание УФ-излучения на полимер и, следовательно, избежать повреждения. ( обратите внимание, что здесь не обсуждаются все технологии .)

Скрининг

Наиболее эффективным экранирующим пигментом является технический углерод (однако его применение ограничено продуктами черного цвета).

Используется двуокись титана , но она дорогая. Карбонат кальция также может оказывать экранирующее действие (но обычно при высокой нагрузке, которая может ухудшить механические свойства).

Поглощение

УФ-поглотители восприимчивы к УФ-излучению, но, хотя сами по себе не разлагаются быстро, они преобразуют УФ-энергию и безвредно рассеивают ее в виде тепла. Они предотвращают окисление, вызванное УФ-излучением, но их не следует путать с антиоксидантами, которые сами по себе не являются УФ-деактиваторами.

- Бензофеноны являются хорошими УФ-поглотителями общего назначения для прозрачных полиолефиновых систем, а также могут использоваться в пигментированных смесях.

- Бензотриазолы используются в основном в полистироле и ПВХ, но также могут использоваться в акрилах и поликарбонатах, а также в полиуретанах и ненасыщенных полиэфирах. Они также улучшают светостойкость

полиацетали , мочевина, меламины и эпоксидные смолы.

Стабилизация

Ультрафиолетовые стабилизаторы, в отличие от УФ-поглотителей, препятствуют разрыву связей химическими средствами или рассеивают энергию на более низкие уровни, которые не воздействуют на связи.

Гасители

Гасители уменьшают энергию УФ-излучения за счет дезактивации ионов металлов. По сути, они перехватывают энергию до того, как она сможет разорвать какие-либо молекулярные связи, но иначе, чем поглотители.

Мусорщики

Поглотители действуют путем ингибирования свободных радикалов, генерируемых ультрафиолетовым светом, таким образом, останавливая дальнейшее разложение. Наиболее важными являются

Наиболее важными являются

светостабилизаторы на основе затрудненных аминов (HALS) . Они являются эффективными поглотителями и функционируют путем ингибирования деградации полимера, который уже образовал свободные радикалы.

HALS обладают тем преимуществом, что они связывают добавки с полимером на молекулярном уровне, вызывая тем самым меньший антагонизм по отношению к другим добавкам. Их можно использовать с большинством полимеров.

Полимерное предложение HALS:

- Превосходная совместимость

- Низкая летучесть

- Отличная стойкость к экстракции и

- Способствует термостабильности

Сочетание двух марок с высокой молекулярной массой дает хороший баланс свойств для тепличной пленки, которая является основным

пленка из полиэтилена низкой плотности (LDPE) с использованием HALS.

Синергисты с HALS

В сочетании с другими светостабилизаторами HALS может проявлять синергетические эффекты, которые активно изучаются. Например, некоторые поглотители УФ-излучения на основе цианоакрилата обладают особыми преимуществами (например, в

Например, некоторые поглотители УФ-излучения на основе цианоакрилата обладают особыми преимуществами (например, в

акрилонитрил-бутадиен-стирол (АБС) и полиамид (ПА) , а также в виде отдельных компонентов из жесткого или пластифицированного ПВХ, пенополиуретана и

бутадиен-стирольный (SB) каучук ).

» Просмотреть все имеющиеся в продаже марки полимеров с хорошей устойчивостью к ультрафиолетовому излучению

Методы прогнозирования поведения пластмассы в ультрафиолетовом свете

Существует несколько методов испытаний, используемых для прогнозирования поведения пластмассы при воздействии УФ-излучения. Эти методы испытаний можно использовать для характеристики характеристик материалов при воздействии конкретных и четко определенных факторов. ( конечно есть еще несколько способов, но они здесь не обсуждаются )

Однако также важно отметить, что ни один тест не может быть использован для полной оценки воздействия УФ-излучения на какой-либо материал.

- ASTM D2565 — Стандартная практика воздействия ксеноновой дугой на пластмассы, предназначенные для наружного применения

- ASTM D 4459 — Стандартная практика воздействия ксеноновой дугой на пластмассы, предназначенные для использования внутри помещений

- ASTM G154 — Стандартная практика эксплуатации аппарата с флуоресцентной ультрафиолетовой (УФ) лампой для воздействия на неметаллические материалы

- ISO 4892 — Методы воздействия на лабораторные источники света — стандарт, состоящий из четырех частей, охватывающий различные источники света.

- Часть 1: Общие указания

- Часть 2: Ксеноновая дуга

- Часть 3: флуоресцентное УФ-облучение

- Часть 4: Воздействие угольной дуги

- ASTM D 4329 — Стандартная практика воздействия люминесцентных ультрафиолетовых (УФ) ламп на пластик

- И многое другое…

Поведение различных полимеров, устойчивых к ультрафиолетовому излучению

Показатели в таблице ниже основаны на общей качественной оценке.

Всего комментариев: 0