Абс пластик температура плавления: ABS пластик для 3D принтера: полезные советы по применению

Содержание

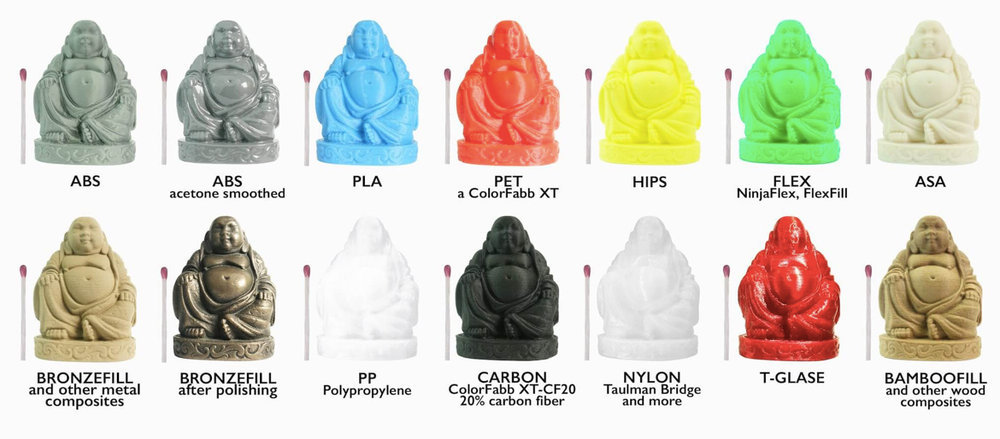

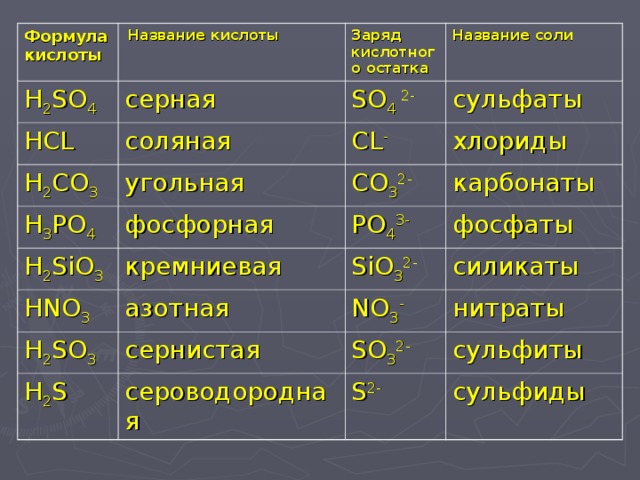

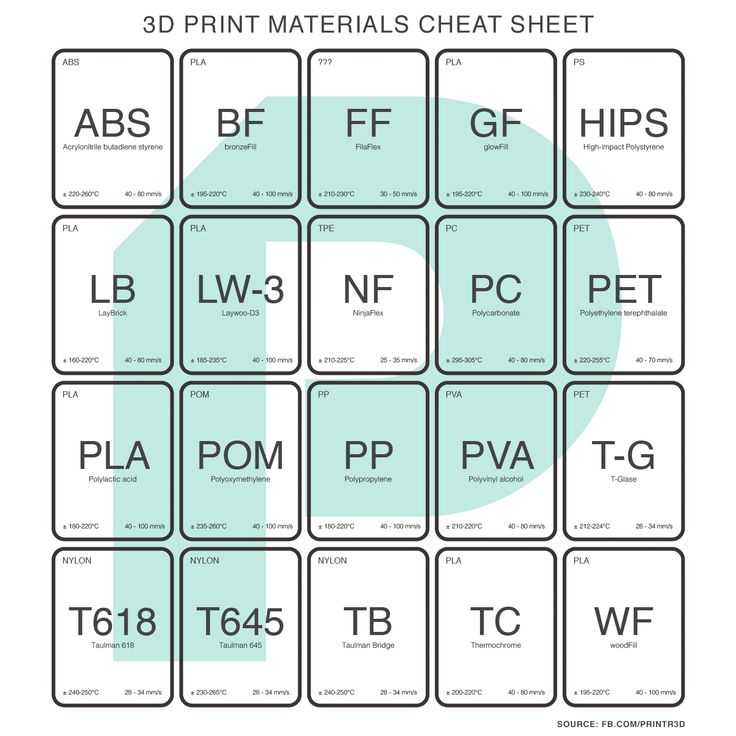

Типы материалов для 3D-печати

Типы материалов для 3D-печати

В настоящее время повсеместно используется 3D печать или «аддитивное производство» объектов практически любой геометрической формы.

3D-печать основана на концепции построения объекта последовательно наносимыми слоями, отображающими контуры модели.

Фактически, 3D-печать является полной противоположностью таких традиционных методов производства и обработки, как фрезеровка или резка, где формирование облика изделия происходит за счет удаления лишнего материала («субтрактивное производство»).

Модели, изготовленные аддитивным методом, могут применяться на любом производственном этапе – как для изготовления опытных образцов (быстрое прототипирование), так и в качестве самих готовых изделий (быстрое производство).

3D-печатные технологии используются в архитектуре, строительстве, промышленном дизайне, автомобильной, аэрокосмической, военно-промышленной, инженерной и медицинской отраслях, биоинженерии, производстве модной одежды и обуви, ювелирных изделий, в образовании, географических информационных системах, пищевой промышленности и многих других сферах.

В домашнем применении аддитивная технология также набирает популярность и, зачастую, капитальные затраты на приобретение 3D-принтера окупаются за счет экономии на бытовом производстве различных предметов.

В настоящее время существует несколько методов аддитивного производства. Основные различия между ними заключаются в способе нанесения слоев и используемых расходных материалах.

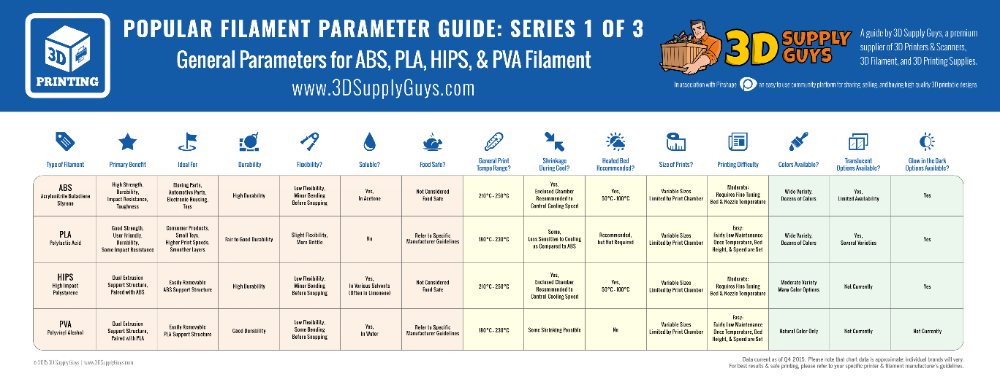

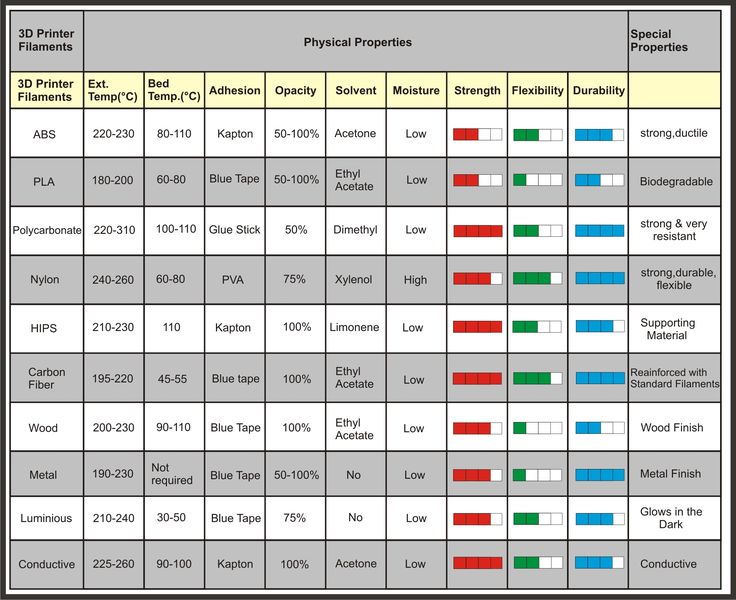

Самые распространенные методы — это метод послойного наплавления (FDM или FFF), полимеризация жидких материалов (стереолитография/SLA) и цифровая светодиодная проекция (DLP)), помимо этого, менее распространенные методы — это выборочное лазерное спекание (SLS), выборочная лазерная плавка (SLM), прямое лазерное спекание металлов (DMLS).

Метод послойного наплавления (FDM/FFF)

Преимущества данной технологии:

Ценовая доступность принтеров и простота их конструкций

Невысокая цена и большой выбор расходных материалов (термопластики и композитные материалы, содержащие различные добавки, но основанные также на термопластиках)

Расскажем подробнее о расходных материалах для 3D принтеров с технологией (FDM/FFF).

Полилактид (PLA, ПЛА)

Главной особенностью данного материала является его экологичность, так как полилактид является полимером молочной кислоты, а сырьем для него служат кукуруза и сахарный тростник. Получается полностью биоразлагаемый материал, но в то же время не такой долговечный и он легко впитывает воду.

Полилактид удобен для изготовления игрушек, сувениров. В промышленности ПЛА используется для упаковки пищевых продуктов, контейнеров для лекарственных препаратов и хирургических нитей, а также использование в подшипниках, не несущих высокой механической нагрузки (например, в моделировании), что возможно благодаря отличному коэффициенту скольжения материала.

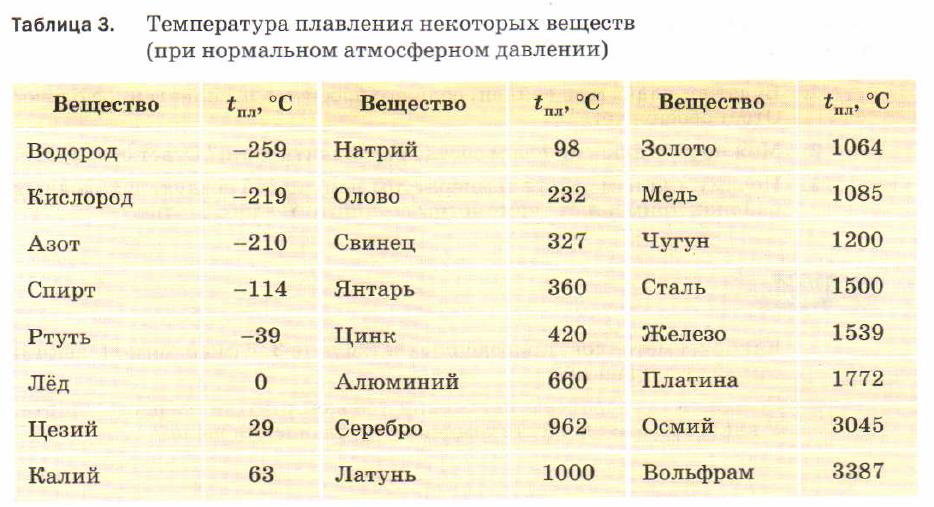

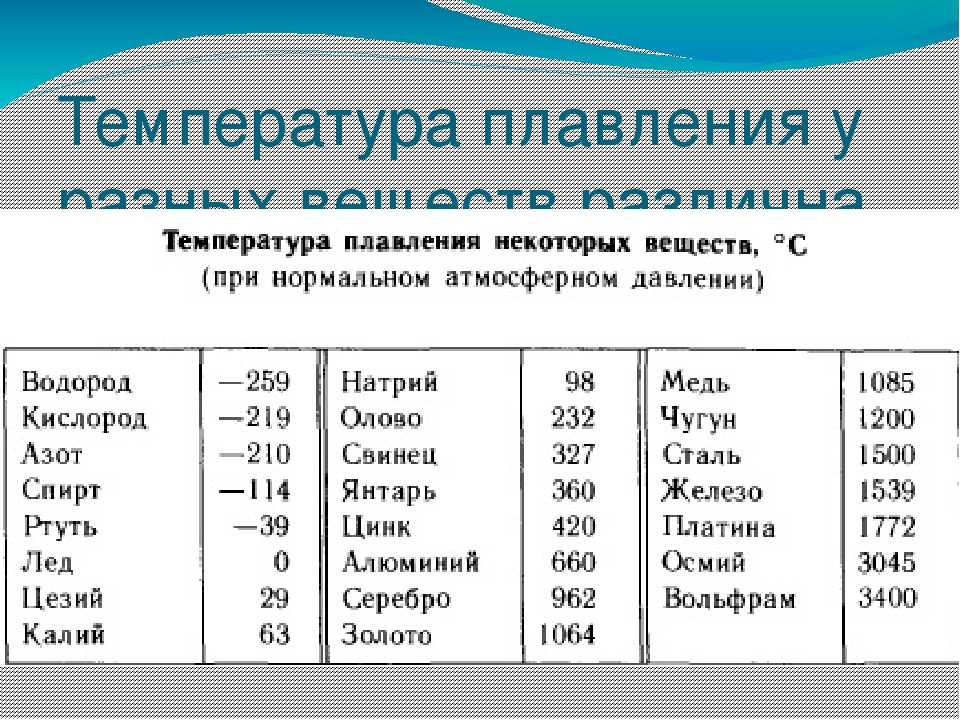

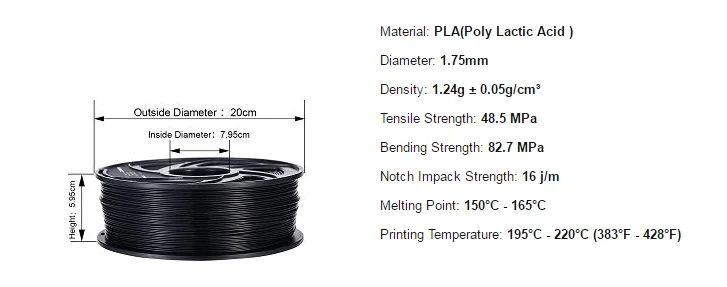

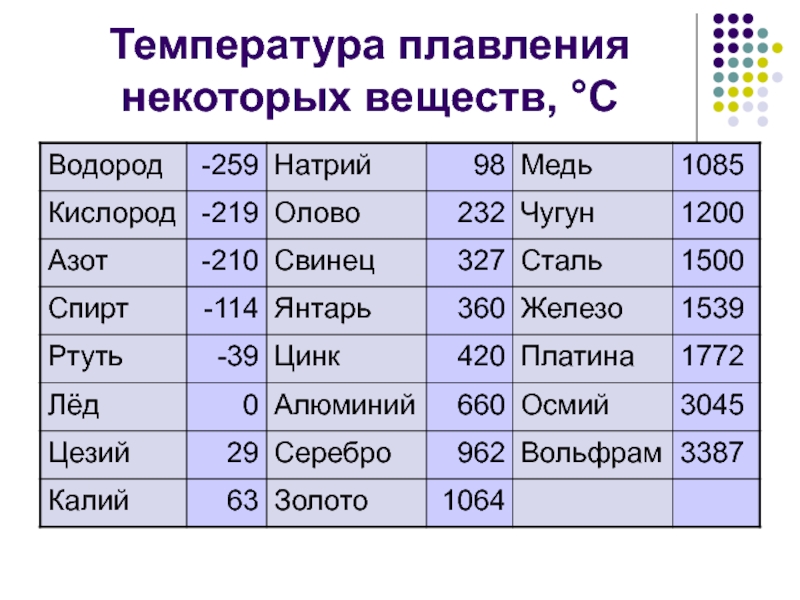

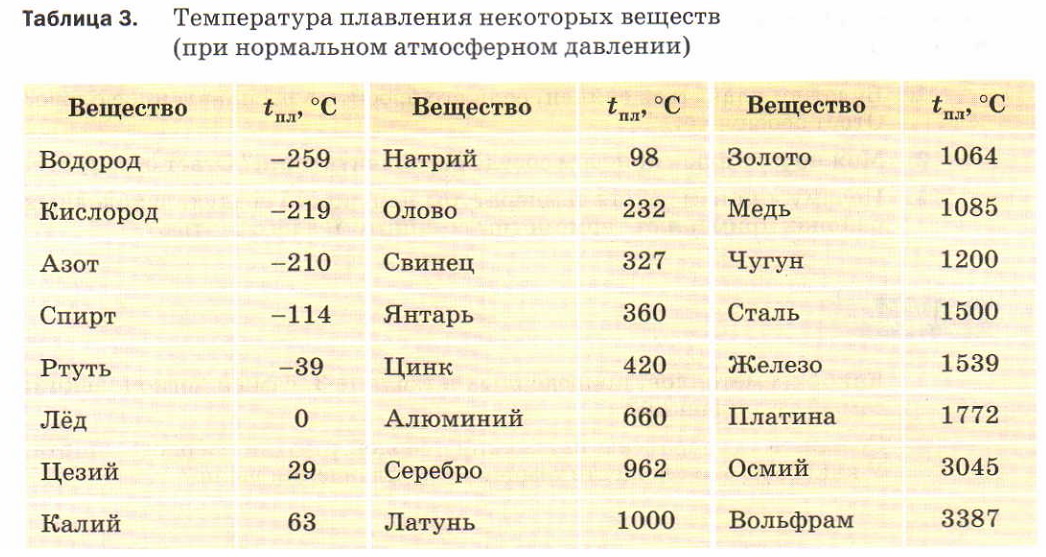

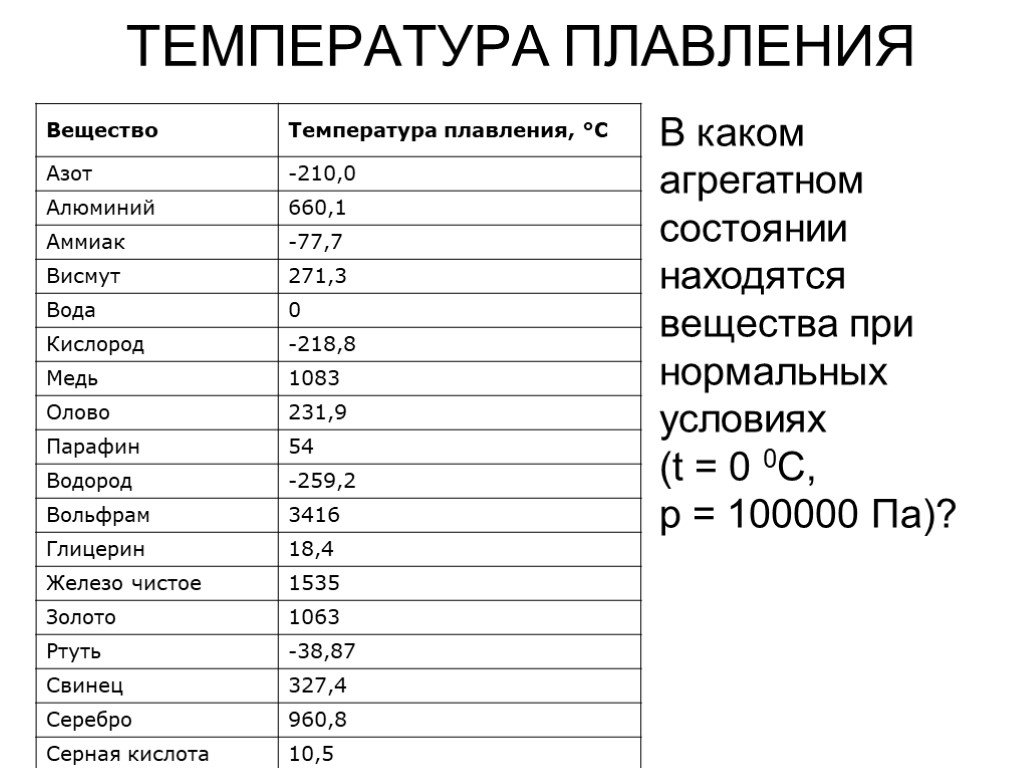

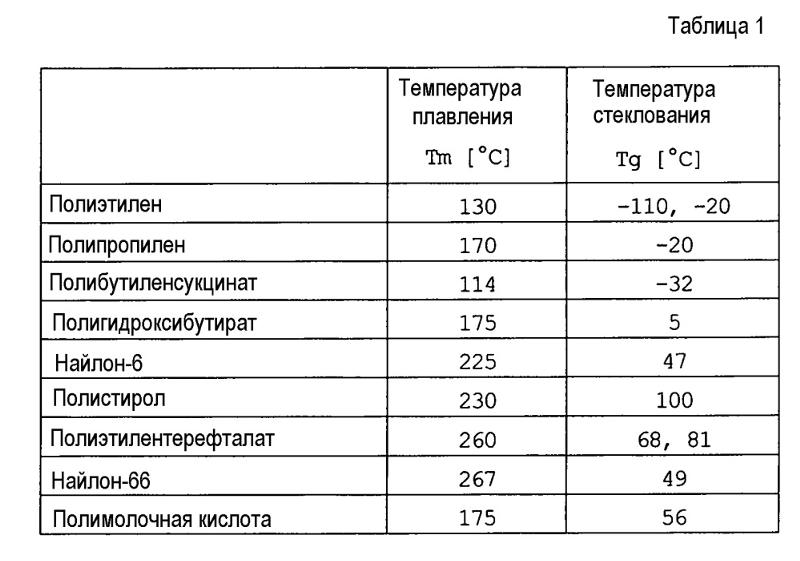

Одним из наиболее важных факторов для применения в 3D-печати служит низкая температура плавления – всего 170-180°C, что способствует относительно низкому расходу электроэнергии и использованию недорогих сопел из латуни и алюминия. Как правило, экструзия производится при 160-170°C. В то же время, PLA достаточно медленно застывает (температура стеклования составляет порядка 50°C), что следует учитывать при выборе 3D-принтера. Оптимальным вариантом является устройство с корпусом открытого типа, подогреваемой рабочей платформой (во избежание деформаций моделей большого размера) и, желательно, дополнительными вентиляторами для охлаждения свежих слоев модели.

В то же время, PLA достаточно медленно застывает (температура стеклования составляет порядка 50°C), что следует учитывать при выборе 3D-принтера. Оптимальным вариантом является устройство с корпусом открытого типа, подогреваемой рабочей платформой (во избежание деформаций моделей большого размера) и, желательно, дополнительными вентиляторами для охлаждения свежих слоев модели.

PLA обладает низкой усадкой, то есть потере объема при охлаждении, что способствует предотвращению деформаций. Тем не менее, усадка имеет кумулятивный эффект при увеличении габаритов печатаемых моделей. В последнем случае может потребоваться подогрев рабочей платформы для равномерного охлаждения печатаемых объектов.

Стоимость PLA относительно невелика, что добавляет популярности этому материалу.

Акрилонитрилбутадиенстирол (ABS, АБС)

ABS-пластик характеризуется отличными механическими свойствами, долговечностью и низкой стоимостью. В промышленности ABS-пластик получил широкое применение в производстве деталей автомобилей, корпусов различных устройств, контейнеров, сувениров, различных бытовых аксессуаров и пр.

В промышленности ABS-пластик получил широкое применение в производстве деталей автомобилей, корпусов различных устройств, контейнеров, сувениров, различных бытовых аксессуаров и пр.

ABS-пластик устойчив к влаге, кислотам и маслу, имеет относительно высокую температуру стеклования, порядка 100°C, при этом, достаточно высокие показатели термоустойчивости – от 90°C до 110°C. Исключением являются некоторые виды ABS-пластика, которые разрушаются под воздействием прямого солнечного света. В то же время, ABS-пластик легко поддается окраске, что позволяет наносить защитные покрытия на немеханические элементы.

Температура для экструзии ABS-пластика 180°C. А низкий разброс температур между экструзией и стеклованием способствует более быстрому застыванию ABS-пластика по сравнению с PLA.

ABS-пластик хорошо растворяется в ацетоне, это позволяет производить большие модели по частям с последующим склеиванием, что значительно расширяет возможности недорогих настольных принтеров.

Основным минусом ABS-пластика можно считать высокую степень усадки при охлаждении – материал может потерять до 0,8% объема. Этот эффект может привести к значительным деформациям модели, закручиванию первых слоев и растрескиванию.

Для борьбы с этими неприятными явлениями используются два основных решения:

подогреваемые рабочие платформы, способствующие снижению градиента температур между нижними и верхними слоями модели;

закрытые корпуса и регулировка фоновой температуры рабочей камеры.

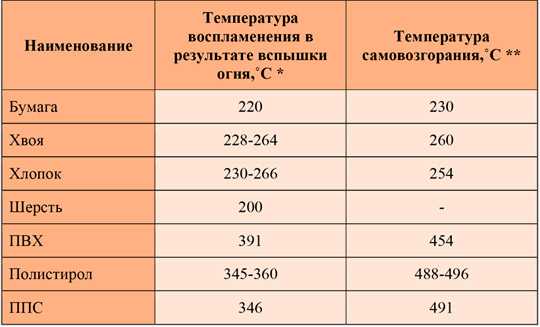

Нельзя не отметить еще один недостаток, что при комнатной температуре ABS-пластик не представляет угрозы здоровью, но при нагревании выделяются пары акрилонитрила – ядовитого соединения, способного вызвать раздражение слизистых оболочек и отравление. Хотя объемы производимого акрилонитрата при маломасштабной печати незначительны, рекомендуется печатать в хорошо проветриваемых помещениях или предусмотреть вытяжку.

Не рекомендуется использовать ABS-пластик для производства пищевых контейнеров и посуды (особенно для хранения горячей пищи или алкогольных напитков) или игрушек для маленьких детей.

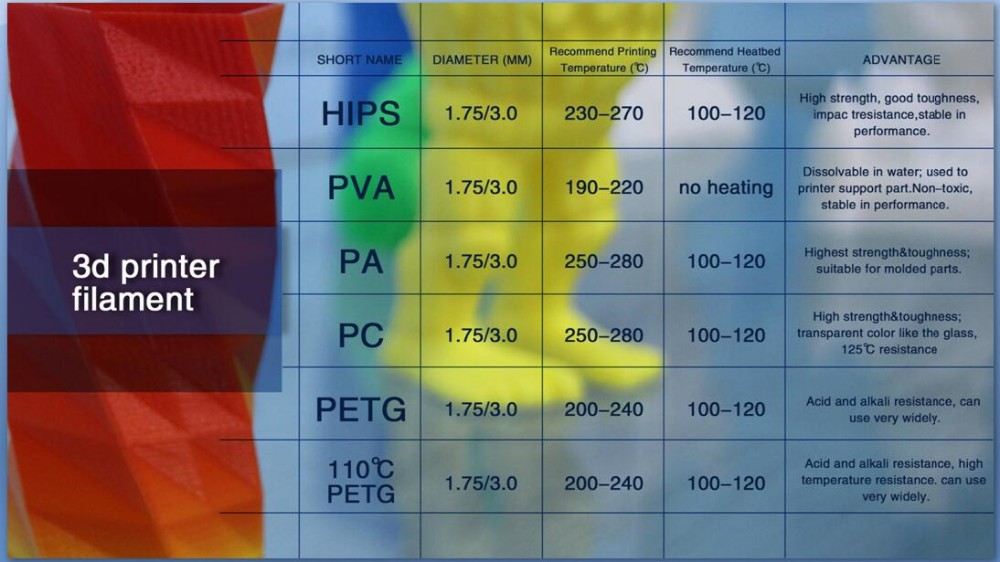

Поливиниловый спирт (PVA, ПВА)

Поливиниловый спирт обладает уникальным свойством – он растворяется в воде. Данный материал используется в 3D-принтерах, оснащенных двойными экструдерами, в таком случае из PVA печатаются опоры для модели, которые впоследствии растворяются в воде, а созданная модель не требует механической или химической обработки неровностей. К тому же, PVA можно применять для создания водорастворимых мастер-моделей для литейных форм и самих литейных форм.

Механические свойства PVA достаточно интересны. При низкой влажности пластик обладает высокой прочностью на разрыв. При повышении влажности уменьшается прочность, но возрастает эластичность. Температура экструзии составляет 160-175°C, что позволяет использовать PVA в принтерах, предназначенных для печати ABS и PLA-пластиками.

Хранить PVA пластика необходимо в сухой упаковке и, при необходимости, просушить перед использованием. Сушку можно производить в гончарной печи или обыкновенной духовке. Как правило, просушка стандартных катушек занимает 6-8 часов при температуре 60-80°C. Превышение температуры в 220°C приведет к разложению пластика, что следует учитывать при печати.

Нейлон (Nylon)

Большим преимуществом нейлона является его износоустойчивость и низкий коэффициент трения.

Так, нейлон зачастую используется для покрытия трущихся деталей, что повышает их эксплуатационные качества и зачастую позволяет функционировать без смазки.

Существует несколько видов нейлона, производимых разными методами и имеющих несколько отличающиеся характеристики. Расскажем о них подробнее.

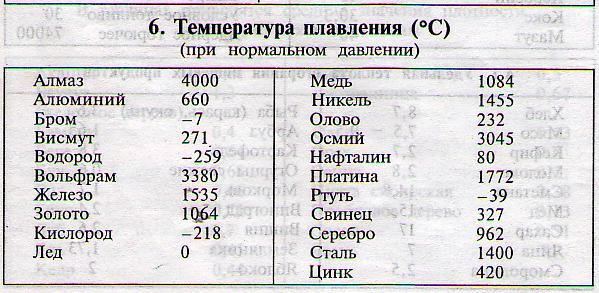

Наиболее известными являются нейлон-66 и нейлон-6. Эти два варианта очень схожи. С точки зрения 3D-печати основным различием является температура плавления: нейлон-6 плавится при температуре 220°C, а нейлон-66 при 265°C.

Многие любители предпочитают использовать нейлоновые нити, доступные в широкой продаже – такие, как проволока для садовых триммеров. Диаметр таких материалов зачастую соответствует диаметру стандартных FFF материалов, что делает их использование заманчивым. В то же время, подобные продукты, как правило, не являются чистым нейлоном. В случае с прутками для триммеров, материал состоит из нейлона и стеклопластика для оптимального сочетания гибкости и жесткости. Стеклопластик обладает высокой температурой плавления, в связи с чем печать подобными материалами чревата высоким износом сопла и образованием пробок.

В последнее время предпринимаются попытки коммерческой разработки печатных материалов на основе нейлона специально для FDM/FFF устройств, в том числе Nylon-PA6 и Taulman 680. Указанные марки подлежат экструзии при температуре 230-260°C.

Так как нейлон легко впитывает влагу, расходный материал следует хранить в вакуумной упаковке или, как минимум, в контейнере с водоабсорбирующими материалами. Признаком чрезмерно влажного материала станет пар, исходящий из сопла во время печати, что не опасно, но может ухудшить качество модели.

Признаком чрезмерно влажного материала станет пар, исходящий из сопла во время печати, что не опасно, но может ухудшить качество модели.

При печати нейлоном не рекомендуется использовать полиимидное покрытие рабочего стола, так как эти два материала сплавляются друг с другом. В качестве покрытия можно использовать липкую ленту с восковой пропиткой (masking tape). Использование подогреваемой платформы поможет снизить возможность деформации модели, аналогично печати ABS-пластиком. В связи с низким коэффициентом трения нейлона, следует использовать экструдеры с шипованными протягивающими механизмами.

Слои нейлона прекрасно схватываются, что минимизирует вероятность расслоения моделей.

Нейлон плохо поддается склеиванию, поэтому печать крупных моделей из составных частей затруднительна. Как вариант, возможна сплавка частей.

Так как при нагревании нейлона возможно выделение токсичных паров, рекомендуется производить печать в хорошо вентилируемых помещениях или с использованием вытяжки.

Поликарбонат (PC, ПК)

Данный материал привлекателен за счет своей высокой прочности и ударной вязкости.

Важный момент — это риск для здоровья при печати: в качестве сырья зачастую используется токсичное и потенциально карциногенное соединение бисфенол А, в связи с чем рекомендуется производить печать в хорошо вентилируемых помещениях. А также не использовать готовых изделий из поликарбоната при высоких температурах.

Температура экструзии зависит от скорости печати во избежание растрескивания, но минимальной температурой на скорости 30мм/сек можно считать 265°С. При печати рекомендуется использование полиимидной пленки для лучшего схватывания с поверхностью рабочего стола. Высокая склонность поликарбоната к деформации требует использования подогреваемой платформы и, при возможности, закрытого корпуса с подогревом рабочей камеры.

Поликарбонат легко поглощает влагу, поэтому его нужно хранить во влагозащищенных местах, а в случае печати во влажном климате рабочую катушку необходимо хранить аналогичным образом.

Полиэтилен высокой плотности (HDPE, ПНД)

Вопреки тому, что полиэтилен является наиболее распространенным пластиком в мире, среди 3D-печатных материалов он встречается крайне редко. Причиной тому служат сложности при послойном изготовлении моделей.

Полиэтилен имеет низкую температуру плавления (130-145°С) и застывает при температуре 100-120°С, поэтому наносимые слои не успевают схватываться. К тому же, полиэтилен имеет высокую усадку, что провоцирует закрутку первых слоев и деформацию моделей в целом при неравномерном застывании. Соответственно для печати полиэтиленом необходимо использовать подогреваемые платформы и подогреваемые рабочие камеры, кроме того, скорость печати должна быть достаточно высокой.

Трудности в использовании компенсируются низкой ценой и общедоступностью этого материала. В последнее время были разработаны несколько устройств для переработки пластиковых отходов из ПНД (бутылок, пищевой упаковки и пр. ) в стандартные нити для печати на FDM/FFF принтерах. Примерами служат FilaBot и RecycleBot. За счет простоты конструкции, устройства RecycleBot зачастую собираются силами 3D-умельцев.

) в стандартные нити для печати на FDM/FFF принтерах. Примерами служат FilaBot и RecycleBot. За счет простоты конструкции, устройства RecycleBot зачастую собираются силами 3D-умельцев.

При плавлении полиэтилена происходит эмиссия паров вредных веществ, поэтому рекомендуется производить печать в хорошо вентилируемых помещениях.

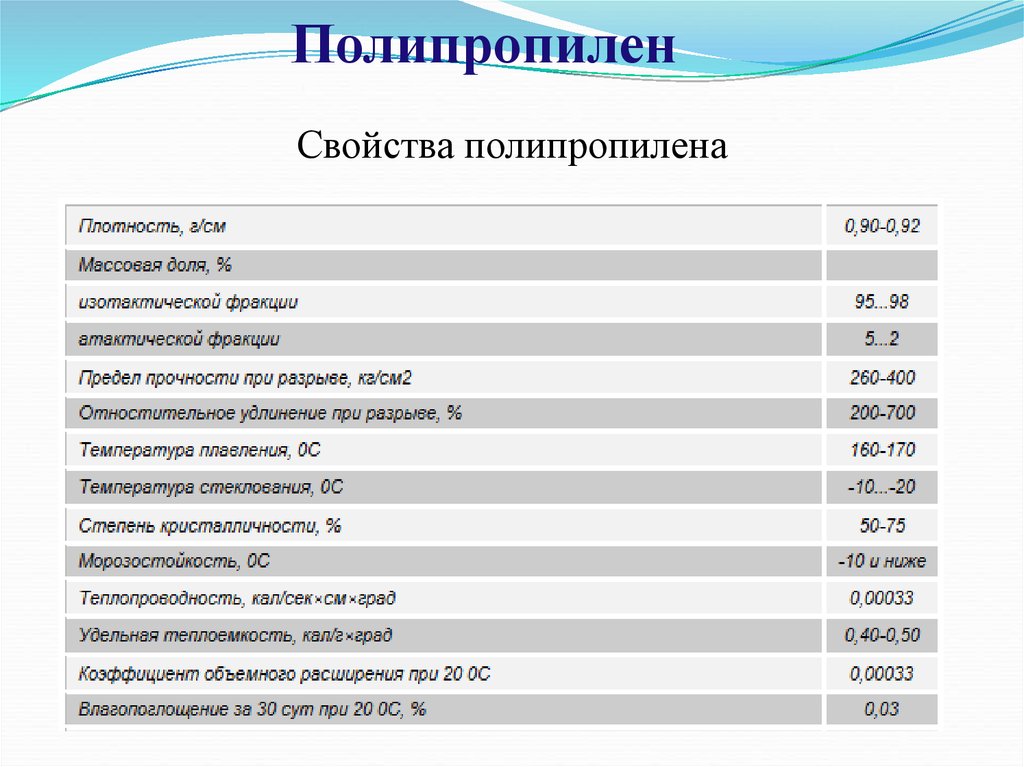

Полипропилен (PP, ПП)

Полипропилен – широко распространенный пластик, применяемый в производстве упаковочных материалов, посуды, шприцов, труб и пр. Материал имеет низкую удельную массу, нетоксичен, обладает хорошей химической стойкостью, устойчив к влаге и износу и достаточно дешев.

Недостатки полипропилена — это уязвимость к температурам ниже -5°С и к воздействию прямого солнечного света.

Главной трудностью при печати полипропиленом является высокая усадка материала при охлаждении – до 2,4%, поэтому рекомендуется печатать на подогреваемой платформе во избежание деформации моделей. Минимальная температура экструзии составляет 220°С.

Минимальная температура экструзии составляет 220°С.

Полипропиленовые нити для печати предлагаются на продажу компаниями Orbi-Tech, German RepRap, Qingdao TSD Plastic. Компания Stratasys разработала имитатор полипропилена, оптимизированный для 3D-печати, под названием Endur.

Поликапролактон (PCL)

Поликапролактон (Hand Moldable Plastic, Mold-Your-Own Grips, InstaMorph, Shapelock, Friendly Plastic, Polymorph, Полиморфус, Экоформакс) имеет сверхнизкую температуру плавления 60°С, чем радикально ограничивает количество 3D принтеров, с которыми можно использовать данный материал.

Поликапролактон нетоксичен, это биоразлагаемый полиэстр, что обуславливает его применение в медицинской отрасли и для производства пищевых контейнеров. При попадании в организм поликапролактон распадается.

Материал легко слипается с поверхностью даже холодного рабочего стола и легко поддается окраске.

К тому же, полипролактон очень пластичен, поэтому возможно многократное использование.

Поликапролактон малопригоден для создания функциональных механических моделей ввиду вязкости (температура стеклования составляет -60°С) и низкой теплостойкости (температура плавления составляет 60°С).

Полифенилсульфон (PPSU)

Этот термопластик обладает настолько высокой прочностью и огнеупорством, что позволяет активно применять его в авиационной промышленности. Он устойчив к воздействию растворителей и горюче-смазочных материалов.

Полифенилсульфон подойдет для производства посуды и пищевых контейнеров. Диапазон эксплуатационных температур составляет -50°С — 180°С.

При всех своих достоинствах, полифенилсульфон редко используется в 3D-печати ввиду высокой температуры плавления, достигающей 370°С. Для печати при такой температуре необходимы керамические сопла. В настоящее время единственным активным пользователем материала является компания Stratasys, предлагающая промышленные установки Fortus.

В настоящее время единственным активным пользователем материала является компания Stratasys, предлагающая промышленные установки Fortus.

Полиметилметакрилат (Acrylic, оргстекло, акрил, ПММА)

Полиметилметакрилат – это органическое стекло.

Данный материал обладает хорошими характеристиками: прочность, влагоустойчивость, экологичность, легко поддается склеиванию, пластичность и устойчивость к воздействию прямого солнечного света.

Тем не менее у акрила есть ряд недостатков, поэтому он плохо подходит для FDM/FFF печати.

Во-первых, полиметилметакрилат плохо хранится в виде катушек с нитью, так как постоянное механическое напряжение приводит к постепенному разрушению материала.

Во избежание образования пузырьков разрешение печати должно быть довольно высоким, а такая точность редко встречается среди домашних принтеров.

Быстрое застывание акрила же требует жесткого климатического контроля рабочей камеры и высокой скорости печати, при этом, показатели скорости печати FDM/FFF принтеров обратно пропорциональны разрешению печати, что не позволяет выполнить предыдущее требование.

Тем не менее, попытки печати акрилом предпринимаются, но на данный момент наилучшие результаты с акрилом показывает другая технология печати ((MJM) от компании 3D Systems) – многоструйное моделирование с использованием фотополимерного акрила. Значительных успехов также достигла компания Stratasys, использующая собственный фотополимерный имитатор акрила VeroClear на принтерах марки Objet Eden.

Полиэтилентерефталат (PET, ПЭТ)

Преимущества данного материала заключаются в том, что он обладает высокой химической устойчивостью к кислотам, щелочам и органическим растворителям, имеет хорошую износоустойчивость при температуре от -40°С до 75°С, а также, легко поддается механической обработке.

При печати ПЭТ существует ряд трудностей: температура плавления составляет 260°С, а усадка при остывании достигает 2%. Решением этих вопросов служат подогреваемые рабочие платформы и закрытые рабочие камеры с регулировкой температуры.

Для того, чтобы получить прозрачные модели, необходимо быстро охладить их при прохождении порога стеклования, составляющего 70°С – 80°С.

Несомненно, материал стал предметом внимания 3D-умельцев, применяющих использованную тару в качестве сырья для бытового производства расходных материалов для 3D-печати. Для изготовления нитей используются такие перерабатывающие устройства, как FilaBot или RecycleBot.

Ударопрочный полистирол (HIPS)

Ударопрочный полистирол широко используется в промышленности в производстве различных бытовых изделий, строительных материалов, одноразовой посуды, игрушек, медицинских инструментов и пр.

Наиболее же привлекательная особенность полистирола в отличие от ABS в том, что он достаточно легко поддается органическому растворителю Лимонену. Так как на ABS-пластик Лимонен эффекта не имеет, возможно использование полистирола в качестве материала для построения растворимых поддерживающих опор. В сравнении с удобным, водорастворимым поливиниловым спиртом (PVA-пластиком), полистирол выгодно отличается относительно низкой стоимостью и устойчивостью к влажному климату, затрудняющему работу с PVA.

В сравнении с удобным, водорастворимым поливиниловым спиртом (PVA-пластиком), полистирол выгодно отличается относительно низкой стоимостью и устойчивостью к влажному климату, затрудняющему работу с PVA.

Стоит упомянуть, что некоторые производители ABS-пластика подмешивают в свои расходные материалы несколько более дешевый полистирол. Соответственно, модели из таких материалов могут раствориться в Лимонене вместе с опорными структурами.

При нагревании полистирола до температуры экструзии возможно выделение токсичных испарений, в связи с чем рекомендуется осуществлять печать в хорошо проветриваемых помещениях.

Имитаторы

Все вышеописанные виды пластика не отменяют потребность в использовании технологии 3D- печати при работе с другими материалами, такими как дерево, песок, металлы. Для этого создаются имитаторы данных материалов, за основу которых берется оригинальный материал, а термопластик является связующим звеном. Рассмотрим их чуть подробнее.

Рассмотрим их чуть подробнее.

Древесные имитаторы (LAYWOO-D3, BambooFill)

LAYWOO-D3 – это революционное изобретение Кая Парти. Данный материал на 40% состоит из натуральных древесных опилок микроскопического размера и на 60% из связующего полимера. В результате изделия имитируют деревянные по внешнему виду и по запаху.

LAYWOO-D3 практически неподвержен деформациям, а значит, не требует использования подогреваемой платформы.

Еще одно преимущество в том, что эти материалы нетоксичны и полностью безопасны.

При печати можно использовать уникальную особенность древесных имитаторов, ведь в зависимости от температуры экструзии (180°С-250°С) оттенок может изменяться, чем выше температура, тем темнее оттенок дерева.

Ко всему прочему, по завершению печати с готовыми моделями легко работать дальше, они хорошо поддаются любой механической обработке, легко окрашиваются.

Основным недостатком таких материалов является их стоимость, которая почти в четыре раза выше цен на PLA и ABS-пластики.

В настоящее время ведется разработка и тестирование альтернативных материалов, таких как BambooFill от голландской компании ColorFabb.

Имитаторы песчаника (Laybrick)

Laybrick — это композитный материал, который также изобрел Кай Парти. На этот раз он нацелился создать имитацию песчаника, используя опробованный метод смешивания связующего материала с наполнителем – в данном случае минеральным.

Laybrick позволяет печатать объекты с различной текстурой поверхности. Как это работает: на низких температурах экструзии (165°С-190°С) готовые изделия имеют гладкую поверхность, при повышении температуры материал становится более шершавым, вплоть до высокой степени сходства с натуральным песчаником при температуре экструзии свыше 210°С.

Достоинства древесных имитаторов сохранились и тут. Материал легок в работе, не требует подогрева рабочей платформы, отсутствует деформация при усадке и токсичные испарения при нагревании.

Материал легок в работе, не требует подогрева рабочей платформы, отсутствует деформация при усадке и токсичные испарения при нагревании.

Единственным недостатком можно считать высокую стоимость материала.

Имитаторы металлов (BronzeFill)

В FDM/FFF печати металлические имитаторы лишь появляются на свет. Один из них – BronzeFill. Это прозрачный PLA-пластик с наполнителем из микрочастиц бронзы. Материал, в настоящее время проходит бета-тестирование и должен доказать пригодность для использования в большинстве принтеров.

Тем не менее, изделия, основанные на данном имитаторе, легко поддаются полировке, достигая высокого внешнего сходства с цельнометаллическими изделиями. В то же время стоит учитывать, что связующим элементом материала является термопластик, с соответствующими механическими и температурными ограничениями.

На этом обзор расходных материалов для 3D принтеров с технологией (FDM/FFF) можно закончить. Для выбора подходящего расходного материала под Ваши задачи переходите в категорию «Полиграфическое оборудование > 3D оборудование > Расходные материалы», при возникновении вопросов, Вы всегда можете обратиться к нашим консультантам.

Для выбора подходящего расходного материала под Ваши задачи переходите в категорию «Полиграфическое оборудование > 3D оборудование > Расходные материалы», при возникновении вопросов, Вы всегда можете обратиться к нашим консультантам.

Проблема подогрева и охлаждения в 3D печати

Итак, мы продолжаем цикл статей, посвященный 3D печати. И на этот раз мы будем обсуждать необходимость подогрева и охлаждения печатающихся изделий.

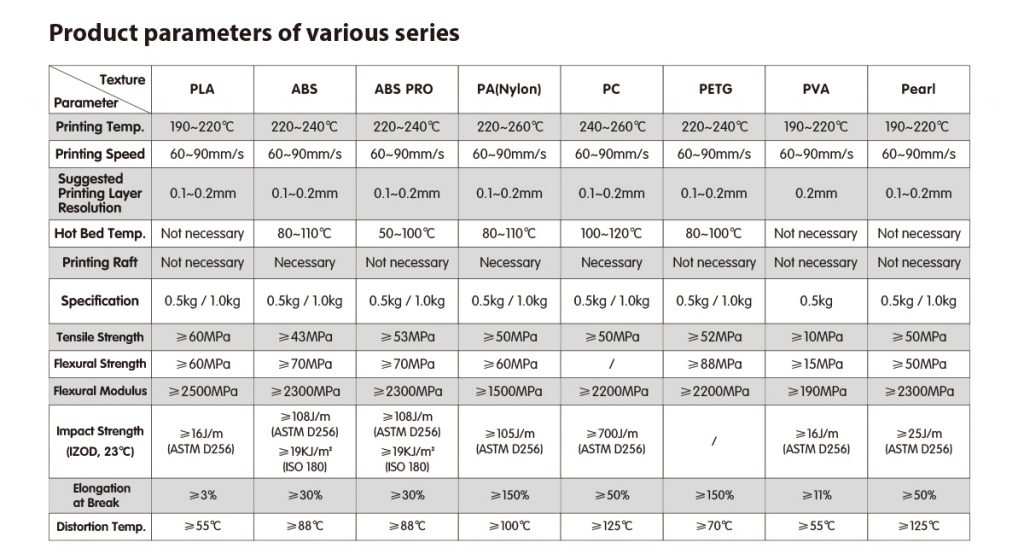

Как и очистка пластика, «температурная» проблема одна из тех, которые обязательно встретятся на пути начинающего мейкера. Существует масса разновидностей пластика, у всех них разные свойства, но мы обсудим два самых популярных — ABS и PLA. Так как статья о температуре, мы не будем тратить время на перечисление всех плюсов и минусов данных пластиков, главное для нас — температурные характеристики. ABS по этим параметрам выглядит более «горячим», нежели PLA. Рабочая температура плавления ABS пластика составляет ~210°С – 250°С, у PLA рабочие температуры несколько ниже — ~190°С – 220°С. Но есть важное отличие, ABS пластик более требователен к температуре окружающего воздуха и особенно к температуре поверхности, на которой будет находиться деталь в процессе печати. Поэтому для деталей из ABS пластика нужен подогрев «стола» вплоть до 110°С, иначе края печатающейся детали скорее всего оторвутся от стола и в последствии вся деталь может быть сорвана с места.

Но есть важное отличие, ABS пластик более требователен к температуре окружающего воздуха и особенно к температуре поверхности, на которой будет находиться деталь в процессе печати. Поэтому для деталей из ABS пластика нужен подогрев «стола» вплоть до 110°С, иначе края печатающейся детали скорее всего оторвутся от стола и в последствии вся деталь может быть сорвана с места.

А теперь подробнее. Допустим, нам нужно напечатать деталь из PLA пластика. Мы все рассчитали, выставили нужную температуру экструдера, включили небольшой подогрев стола, что бы исключить загибание краёв и приступили к печати, но что то пошло не так…

Деформация 3D модели из-за перегрева

Что это такое? Последствия перегрева тонких стенок на углах детали. Почему? Потому, что для печати угла соплу принтера приходится немного дольше быть над одним и тем же местом детали, чем при печати простой прямой линии. Таким образом раз за разом сопло все сильнее нагревает одно и то же место на нашей детали и в конце мы получаем температурную деформацию и испорченную деталь. Избежать этого можно разными путями — повысить скорость печати, но тогда у нас будет больше брака и износ принтера и шум будут существеннее, можно снизить температуру экструдера, но тогда пластик будет более густой и может появиться недоэкструзия (об этом интересном явлении чуть позже), а можно использовать дополнительный обдув. Последний вариант, при грамотном использовании, не имеет под собой никаких минусов. Таким образом мы плавно подошли к основной теме нашей статьи — грамотный обдув деталей.

Избежать этого можно разными путями — повысить скорость печати, но тогда у нас будет больше брака и износ принтера и шум будут существеннее, можно снизить температуру экструдера, но тогда пластик будет более густой и может появиться недоэкструзия (об этом интересном явлении чуть позже), а можно использовать дополнительный обдув. Последний вариант, при грамотном использовании, не имеет под собой никаких минусов. Таким образом мы плавно подошли к основной теме нашей статьи — грамотный обдув деталей.

Что бы обдув был во благо, нужно знать когда он нужен и с какой интенсивностью. Если мы печатаем большую деталь, на которой нет «узких» мест где сопло движется медленно и часто по одному и тому же маршруту, то в таком случае можно вполне обойтись без обдува. Но что если мы печатаем нечто вроде того, что уже видели выше? Здесь у нас то самое узкое место, где сопло начинает плавить нижние слои и из-за этого «плывет» вся деталь. Тут без обдува не обойтись. Нам нужно устроить все таким образом, что бы деталь равномерно обдувалась со всех сторон! Важен именно всесторонний обдув, иначе деталь будет искривлена. Но так же важно и не переусердствовать, так как в зону обдува всегда будет попадать и сопло и экструзионный блок целиком. Если в момент использования обдува не контролировать температуру экструдера, то это может привести к его переохлаждению и появлению недоэкструзии, когда пластик становится слишком вязким и не успевает выдавливаться в нужном количестве.

Но так же важно и не переусердствовать, так как в зону обдува всегда будет попадать и сопло и экструзионный блок целиком. Если в момент использования обдува не контролировать температуру экструдера, то это может привести к его переохлаждению и появлению недоэкструзии, когда пластик становится слишком вязким и не успевает выдавливаться в нужном количестве.

Недоэкструзия слева и качественная деталь справа

На картинке именно такой случай, когда слишком сильный обдув снизил температуру сопла с заданных 220°С до критических 185-190°С, объем выдавливаемого пластика снизился, а скорость передвижения экструзионного блока осталась прежней и появилась недоэкструзия. Поэтому помимо всестороннего обдува детали нужен еще и контроль за температурой экструдера.

Но это был всего лишь PLA пластик. Усложняем задачу — берем ABS! Что мы уже знаем об ABS? — что он гораздо капризнее, чем PLA. На деталь из ABS пластика просто так не наставишь кулеров для обдува, её покорежит со всех сторон и скорее всего сорвет со стола. Но в «узких» местах ABS имеет точно такие же проблемы, как и PLA — температурная деформация деталей из-за перегрева их соплом. То есть обдув все-таки нужен, но очень аккуратный и узконаправленный. Такой обдув должен дуть буквально в то место, где в данный момент находится сопло и только тогда, когда оно проходит критические участки детали, где перегрев наиболее опасен и может вызвать деформацию.

Но в «узких» местах ABS имеет точно такие же проблемы, как и PLA — температурная деформация деталей из-за перегрева их соплом. То есть обдув все-таки нужен, но очень аккуратный и узконаправленный. Такой обдув должен дуть буквально в то место, где в данный момент находится сопло и только тогда, когда оно проходит критические участки детали, где перегрев наиболее опасен и может вызвать деформацию.

Перегретая модель и изготовленная с обдувом

Очередной пример на картинке. Шестеренка напечатана из ABS без какого либо обдува. Когда печать дошла до того самого «узкого» места в верхней части детали, начался перегрев и слои поплыли… Пришлось все начинать сначала и включать обдув только на той стадии, когда он нужен — при печати верхней, «узкой», части детали. Вышло, естественно, гораздо лучше.

Теперь о всестороннем обдуве, как его организовать? Можно поставить кулеры с четырех сторон, но для них не всегда есть место, что бы они не мешали процессу печати, их придется постоянно переставлять, крепить их тоже особо не как и даже в таком случае они не смогут обеспечить качественного обдува, так как дуют на все, что перед ними. На помощь нам опять придет сам принтер.

На помощь нам опять придет сам принтер.

Блок обдува для 3D принтера

Блок обдува для 3D принтера

Достаточно скачать и распечатать специальный блок обдува (смотреть изображение слева), который будет дуть только туда, куда следует — под сопло, и охлаждать только те места, которые в этом нуждаются. Есть масса вариантов блоков обдува под разные принтеры, главное замерить размеры и подобрать нужный. Мерить следует не только разболтовку для крепления, но и высоту самой детали, что бы она могла поместиться между экструдером и столом. К этому блоку прикручивается кулер соответствующего размера и воздушный поток от него направляется под сопло через специальные каналы. Подключить этот кулер лучше всего к любому внешнему блоку питания, что бы всегда можно было выключить охлаждение в процессе печати. Идеальный вариант — любой AT/ATX блок питания от домашнего компьютера. Там имеются выводы питания на 5V и 12V, по средствам которых можно регулировать мощность обдува. Стоит упомянуть о принтерах, в которых все уже учтено, и там сразу имеется возможность обдува детали во избежание её перегрева. Если вы обладатель такого принтера, то пол дела уже сделано!

Стоит упомянуть о принтерах, в которых все уже учтено, и там сразу имеется возможность обдува детали во избежание её перегрева. Если вы обладатель такого принтера, то пол дела уже сделано!

Надеемся, наши статьи помогут вам повысить качество своей печати, сберечь нервы, время и деньги! Выбрать блоки обдува можно по этой ссылке. Следите за новостями, нас ждет еще много интересного!

Точка плавления ABS: все, что вам нужно знать

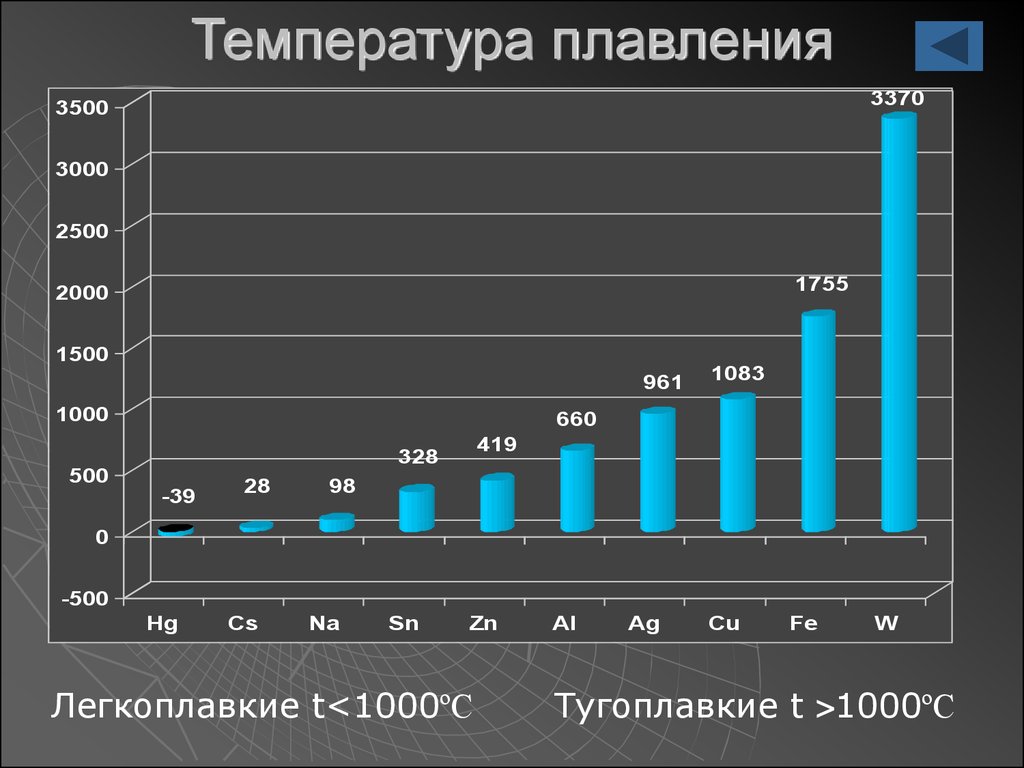

АБС имеет температуру плавления от 220 до 230 °C. Это дает ABS очень хорошую термостойкость, но это также означает, что ABS более склонен к деформации во время 3D-печати. Благодаря температуре стеклования выше 100 °C АБС-пластик является одним из наиболее часто используемых нитей для 3D-печати для высокотемпературных применений. Однако печать при высокой температуре также усложняет использование АБС-пластика в качестве нити.

Плавление термопластов — один из центральных механизмов 3D-печати. Расплавляя пластик, он становится достаточно податливым, чтобы из него можно было сформировать любую модель, которую мы загружаем в слайсер. Что происходит на молекулярном уровне при плавлении такого термопластика, как ABS? Что такого особенного в ABS, что делает его сложным материалом для работы?

Что происходит на молекулярном уровне при плавлении такого термопластика, как ABS? Что такого особенного в ABS, что делает его сложным материалом для работы?

Механизм плавления ABS

ABS стал невероятно популярен в мире 3D-печати благодаря своей превосходной термостойкости, химической стабильности и механическим свойствам. Это также очень дешевый пластик, поскольку его легко синтезировать. ABS считается одним из наиболее широко используемых высокоэффективных синтетических пластиков в мире.

Несмотря на многочисленные преимущества, АБС остается термопластом, таким как АБС или ПЭТГ. По определению это означает, что АБС можно расплавить и дать ему снова затвердеть без потери каких-либо физических или химических свойств. В этом суть использования ABS для 3D-печати.

Когда термопласт подвергается воздействию тепла, его межмолекулярные связи начинают растягиваться, пока материал не станет более гибким или податливым. Однако сам материал остается неповрежденным на молекулярном уровне. В этом состоянии термопластом можно манипулировать, чтобы он соответствовал любой форме. Помимо 3D-печати, эта уникальная черта также используется в таких процессах, как литье под давлением и вакуумное литье.

В этом состоянии термопластом можно манипулировать, чтобы он соответствовал любой форме. Помимо 3D-печати, эта уникальная черта также используется в таких процессах, как литье под давлением и вакуумное литье.

При 3D-печати плавление ABS позволяет экструдировать его в виде очень тонких и контролируемых нитей. Эти слои укладываются друг на друга, позволяя одному расплавленному слою образовывать «запутывания» полимерных нитей с предыдущим слоем. Они не так прочны, как межмолекулярные связи, поэтому границы слоев считаются слабыми местами 3D-печати.

Помимо относительно высокой температуры плавления, АБС имеет схожие тепловые свойства с другими термопластическими материалами. Однако эти тепловые свойства также могут усложнить процесс 3D-печати.

Проблемы 3D-печати с использованием ABS

ABS заслужил репутацию сложной нити. Многие специалисты по 3D-печати считали его воротами к высокотемпературной 3D-печати, в основном потому, что для создания идеальных проектов ABS требуется значительный уровень навыков.

Распространенная проблема, возникающая при работе с ABS, — деформация. Обычно это проявляется в том, что первые несколько слоев отпечатка отрываются от печатной платформы. Это сильно снижает адгезию к слою, уменьшает точность размеров отпечатка и делает готовый продукт менее привлекательным визуально.

Проблема с короблением в основном может быть связана с его высокой температурой плавления. Поскольку АБС необходимо нагревать до высоких температур, он очень быстро охлаждается в тот момент, когда выходит из сопла горячего конца. Это быстрое охлаждение приводит к быстрому накоплению термического напряжения в напечатанной на 3D-принтере детали.

Термическое напряжение накапливается, поскольку ABS сжимается во время охлаждения. В какой-то момент это тепловое напряжение нарастает до такой степени, что оно преодолевает силы сцепления, которые удерживают базовый слой отпечатка на месте.

Справедливости ради следует отметить, что ABS — далеко не единственная нить, демонстрирующая такое поведение, и при этом это не самый сложный материал для работы. Филаменты, которые печатают при очень высоких температурах, такие как PEEK, вызывают гораздо больше проблем. Полипропилен также сильно подвержен деформации, но по разным причинам, таким как низкая поверхностная энергия и высококристаллическая структура.

Филаменты, которые печатают при очень высоких температурах, такие как PEEK, вызывают гораздо больше проблем. Полипропилен также сильно подвержен деформации, но по разным причинам, таким как низкая поверхностная энергия и высококристаллическая структура.

Устранение проблем, связанных с АБС, часто заключается в улучшении сцепления с поверхностью и замедлении скорости охлаждения. Лучший способ сделать это — использовать платформу с подогревом, нанести на нее соответствующий клей, отключить охлаждающий вентилятор и поместить корпус вокруг печатной камеры. Это может показаться большой работой, но преимущества печати с использованием ABS обычно стоят дополнительных усилий.

Сравнение ABS с другими нитями для 3D-печати

ABS — одна из двух самых популярных нитей для 3D-печати. Другой, PLA, печатает при гораздо более низкой температуре, около 180 °C, но с ним гораздо проще работать. Другой довольно популярный филамент для 3D-печати — PETG, который плавится при температуре, сравнимой с ABS, — от 230 до 260 °C.

Одним из факторов, который делает ABS идеальным материалом для 3D-печати, является его высокая температура стеклования 105 °C. Это означает, что печать из АБС-пластика не деформируется даже при стандартной температуре, при которой вода закипает. Это намного выше, чем температура стеклования PLA (65 °C) и PETG (85 °C). Если вы хотите создать 3D-печатный проект, способный выдержать температуру 100 ° C, то ABS, вероятно, является наиболее доступным вариантом.

Существует несколько альтернатив ABS для высокотемпературной 3D-печати, хотя эти нити используются не так часто. Примеры включают нейлон (от 260 до 280 °C), поликарбонат (от 265 до 300 °C), амфору (от 240 до 260 °C) и PEEK (от 360 до 400 °C). Каждая из этих нитей имеет даже лучшую термическую стабильность, чем ABS, но они также склонны к сильному короблению.

Особым объектом сравнения является полипропилен (ПП). Полипропилен печатает при температуре от 210 до 230 °C, что почти такое же, как у ABS. Однако полипропилен считается одним из самых сложных нитей для 3D-печати. Полукристаллическая структура полипропилена делает его менее способным к перераспределению теплового напряжения при охлаждении материала. В сочетании с плохой адгезией к слою полипропилен представляет собой материал, который выводит деформацию на совершенно новый уровень.

Полукристаллическая структура полипропилена делает его менее способным к перераспределению теплового напряжения при охлаждении материала. В сочетании с плохой адгезией к слою полипропилен представляет собой материал, который выводит деформацию на совершенно новый уровень.

Заключительные мысли

ABS — одна из наиболее известных нитей в 3D-печати. Он также довольно известен как сложная нить, хотя далеко не самая сложная. Нельзя сомневаться в полезности АБС – это один из наиболее широко используемых высокоэффективных пластиков на сегодняшний день.

Высокая температура плавления АБС является одной из его наиболее отличительных характеристик. Это придает АБС-пластику особую термическую стабильность. Однако это также вносит деформацию в уравнение. Эта проблема не является уникальной для ABS — все нити, которые печатают при высоких температурах, сталкиваются с этой проблемой. Если вы хотите создавать 3D-отпечатки, способные выдерживать экстремальные температуры, вам придется научиться справляться с деформацией.

Предупреждение; Никогда не оставляйте 3D-принтеры без присмотра. Они могут представлять угрозу пожарной безопасности.

При какой температуре АБС-пластик размягчается и плавится?

ABS (акрилонитрил-бутадиен-стирол) — это обычная нить, используемая в 3D-печати и принадлежащая к семейству термопластов, что означает, что ее можно использовать повторно и перерабатывать. Как термопласт, он обычно твердый в холодном состоянии, но его можно нагреть до мягкости, например, в 3D-принтере. Однако 3D-печать из ABS немного сложнее, чем кажется на первый взгляд, из-за его уникальных свойств.

АБС-пластик начинает размягчаться при температуре 105 °C (221 °F), что соответствует его температуре стеклования. В этот момент он размягчится и станет достаточно гибким, чтобы его можно было выдавить через сопло 3D-принтера. Однако у АБС нет установленной температуры плавления, и каждая полимерная смесь будет плавиться по-разному.

Эта статья максимально подробно расскажет вам о термических свойствах АБС-пластика, чтобы понять, как работает этот филамент и как с его помощью печатать. К концу этой статьи у вас будет точка зрения ученого-полимера на ABS, и, надеюсь, вы будете знать, насколько горячим он может быть до того, как он начнет разрушаться.

К концу этой статьи у вас будет точка зрения ученого-полимера на ABS, и, надеюсь, вы будете знать, насколько горячим он может быть до того, как он начнет разрушаться.

Плавится ли АБС?

Если вы похожи на меня, вы, вероятно, никогда особо не задумывались о том, что происходит с пластмассами и полимерами, когда они нагреваются.

Невооруженным глазом горячий материал может быть либо твердым, либо мягким, либо обгоревшим до хрустящей корочки. Однако, как и почти все, тепло существует в спектре, и плавление имеет множество форм, форм и текстур.

АБС плавится, но не имеет заданной точки плавления. Поскольку ABS представляет собой аморфное твердое вещество, его температура стеклования составляет 105 ° C (221 ° F), при которой он начинает приобретать гибкую эластичную текстуру. По мере нагревания он медленно и постепенно превращается в жидкость.

Понимание того, как плавится АБС

Аморфные твердые тела по определению не имеют заданной точки плавления. Вместо этого они имеют заданную температуру стеклования.

Вместо этого они имеют заданную температуру стеклования.

Температуры стеклования в меньшей степени связаны с простым процессом плавления и вместо этого указывают, когда аморфное твердое вещество теряет свою стекловидную твердую текстуру и приобретает эластичную мягкую текстуру.

В частности, при плавлении твердое тело превращается в жидкость. Однако температура стеклования, которая применяется только к аморфным твердым телам, представляет собой уровень нагрева, при котором материал становится мягким и гибким, прежде чем он полностью расплавится.

Итак, это можно рассматривать как начало процесса плавления.

Плавление ABS в сравнении с размягчением

Проще говоря, давайте сравним ABS с кубиком льда.

Кубики льда не являются аморфными твердыми телами и тают. Итак, когда кубик льда достигает точки плавления, он становится жидким.

Однако АБС не превращается в жидкость, когда достигает температуры стеклования. Вместо этого он приобретает эластичную, липкую консистенцию, достаточно податливую для печати.

Мне нравится думать о температурах стеклования в терминах лапши спагетти.

Когда лапша сухая, она твердая. Когда вы нагреваете их в кипящей воде, они становятся эластичными, жевательными и мягкими, точно так же, как ABS, когда вы нагреваете его до температуры стеклования.

Если варить лапшу слишком долго, она растворится в воде и снова превратится в муку, из которой сделана.

ABS проходит аналогичный процесс.

АБС плавление зависит от смеси полимеров

По мере того, как вы нагреваете АБС-пластик все больше и больше, он постепенно расплавится и растворится.

Однако температура плавления и время, необходимое для разжижения, будут зависеть от любых других химических веществ в полимерной смеси и условий окружающей среды.

Таким образом, каждая нить из АБС-пластика по-разному реагирует на тепло.

Итак, никто не может точно сказать, когда АБС расплавится или расплавится. Тем не менее, мы всегда можем предсказать, когда он станет достаточно мягким и липким, чтобы его можно было использовать в 3D-принтере или пресс-форме для литья под давлением.

Чтобы узнать больше об ABS, посмотрите это видео на YouTube от другого энтузиаста 3D-печати Томаса Санладерера:

При какой температуре следует печатать нить из ABS?

Нить из АБС должна печатать при температуре от 240 °C до 270 °C (от 464 °F до 518 °F). Тем не менее, каждая нить уникальна, поэтому вы должны использовать рекомендуемую температуру из инструкций производителя. Также важно выполнять тестовые отпечатки при использовании новой нити.

Как вы, наверное, знаете из идеальной температуры печати, АБС-пластик обладает исключительной термостойкостью. К сожалению, не все принтеры могут так сильно нагреваться, поэтому вам необходимо ознакомиться с руководством пользователя вашего принтера, прежде чем пытаться 3D-печатать с нитью из АБС-пластика.

Если вы печатаете АБС-пластиком в первый раз, посмотрите рекомендуемую температуру печати на катушке с нитью и установите температуру, которая находится непосредственно между указанным диапазоном.

Если нить забивает сопло, увеличьте температуру примерно на 5 °С (9°F). Однако, если ваша нить начинает скручиваться, уменьшите температуру на 5 ° C (9 °F).

Продолжайте вносить коррективы, пока не найдете оптимальную температуру, затем напишите эту температуру на катушке с нитью. Таким образом, вы можете легко найти идеальную температуру для каждой нити накала при повторном использовании.

Безопасен ли АБС для пищевых продуктов?

Я неоднократно слышал этот вопрос: если АБС-пластик не плавится, значит ли это, что его можно безопасно использовать в качестве контейнера для еды или воды?

Большой ответ: абсолютно нет.

АБС небезопасен для пищевых продуктов, и вы никогда не должны есть продукты из него. ABS вымывает вредные газы и частицы, которые могут отравить вас, особенно в горячем состоянии. Поэтому никогда не используйте его в микроволновой печи, духовке или при приготовлении пищи.

ABS вымывает вредные газы и частицы, которые могут отравить вас, особенно в горячем состоянии. Поэтому никогда не используйте его в микроволновой печи, духовке или при приготовлении пищи.

В общем, любая нить, безопасная для пищевых продуктов, имеет свои риски. Полимеры сложные, и даже если один из них сопротивляется плавлению, это не значит, что в нем нет токсичных компонентов, которые могут высвободиться в процессе нагревания.

Тем не менее, ABS является популярным материалом, безопасным для пищевых продуктов при комнатной температуре или ниже. На самом деле, обшивка вашего холодильника, скорее всего, сделана из АБС-пластика, из него же сделаны и лего. Однако, когда жарко (говорю по своему опыту), появляется ужасный химический запах, который вызывает кашель.

Это подтверждают и исследования. ABS при нагревании выделяет в воздух химические вещества, которые стремятся попасть в наши легкие. Как только они это сделают, пути назад уже не будет.

Поэтому всегда обеспечивайте надлежащую вентиляцию при печати из АБС-пластика, никогда не используйте его для хранения воды или еды и не нагревайте его после печати.

Всего комментариев: 0