Температура размягчения pla: PLA пластик для 3D-принтеров Bestfilament. Цвет черный. 1 кг. 2 190 руб.

Содержание

Как сделать 3D-распечатки, чтобы они стали более прочными. Техническое название «отпуск»

Никому не нравится запах горячего пластика —

всегда печатайте и закаляйте в хорошо проветриваемом помещении

Так бывало, и не раз: вы тратите время на проектирование объекта, стараетесь, чтобы он отвечал определенным требованиям, вы тщательно подбираете настройки слайсера, чтобы оптимизировать процесс, вы подбираете материал, который лучше всего соответствовал бы назначению объекта… Сама по себе печать проходит хорошо, результат тоже выглядит так, как он должен выглядеть, но, несмотря на всю заботу и работу, когда вы начинаете пользоваться объектом, всё идет не так, потому что распечатка получилась недостаточно прочной и жесткой.

В зависимости от того, что за деталь вы создаете и каково её назначение, иногда бывает трудно добиться нужной прочности и жесткости. Даже в тех решениях, в которых объект не подвергается высоким нагрузкам, дополнительная прочность лишней не будет. Всегда ли вы думаете о том, насколько прочным получится объект?

Всегда ли вы думаете о том, насколько прочным получится объект?

Можно ли его как-то «укрепить»?

Один из самых лучших способов увеличить прочность и жесткость – закалить его. В этой статье мы в общем и целом рассмотрим процесс закалки, узнаем, что он собой представляет и как влияет на прочность и деформируемость. Затем мы рассмотрим особенности, характерные для закалки наиболее популярных материалов для печати, так что вы потом сможете закалять свои 3D-распечатки, чтобы они стали прочнее.

Несмотря на то, что процесс относительно прост, вы сможете превратить стандартный материал, вроде PLA, в один из самых прочных филаментов для 3D-печати.

Что такое закалка?

Закалка – процесс древний, первоначально его применяли в металлургии, чтобы увеличить прочность металлических объектов. Закалка – только один из способов тепловой обработки, который используют для изменения физических свойств металла, не меняя имеющейся формы. В частности, закалка повышает требуемые характеристики имеющегося металла.

Принцип процесса закалки адаптирован под пластики, чтобы они тоже становились прочнее уже после формирования объекта. Первоначально для доводки применялись те же процессы, что и для промышленного пластика, но вообще-то закалкой 3D-распечаток для придания им прочности может заниматься каждый, у кого есть доступ к кухонной духовке.

Как работает закалка?

В металлургии первоначальный процесс отливки и формовки металла приводит к образованию внутри него кристаллических структур, называемых зернами. Зерна обычно крупные. Металл в результате получается хрупким и при нагрузке разламывается по границе зерен.

Закалка металла включает в себя повторный нагрев его до температуры ниже точки плавления и последующее медленное остывание. В результате повторного нагрева внутри существующих крупных зерен образуются более мелкие кристаллы. Чем плотнее кристаллическая решетка, тем металл прочнее и пластичнее. Форма металлического объекта при этом не меняется, а нужные характеристики улучшаются.

В случае с пластиками процесс практические такой же – есть лишь небольшие отличия. FDM-печать подразумевает нагрев материала, чтобы его можно было экструдировать. После экструдирования материал застывает в форме печатаемого объекта. Пластик довольно плохо проводит тепло, это значит, что нагретый пластик остывает, как правило, неравномерно. Неравномерно остывание приводит к возникновению напряжений внутри объекта. Давайте рассмотрим подробнее природу этих напряжений.

Как вам, наверное, известно, большинство пластиков, используемых для FDM-печати, являются полимерами. Полимер состоит из двух или более субстанций. Каждая из этих субстанций состоит из длинных молекулярных цепочек. Цепочки эти переплетены друг с другом, образуя полимер.

На микроскопическом уровне структура пластика обычно выглядит неорганизованной и довольно аморфной. Нагревание пластика, его экструдирование и охлаждение преобразует структуру в более организованную кристаллическую форму. Формируются довольно крупные кристаллы, весьма похожие на те, которые появляются в металле после его первоначального нагревания и охлаждения.

Крупнокристаллическая структура пластика образует проблемные места по линиям между каждым из кристаллов. Кроме того, неравномерное охлаждение, вызванное плохой теплопроводностью, приводит к тому, что полимер сжимается в разных местах по-разному. Это, в свою очередь, приводит к возникновению разных сил напряжения и сжатия внутри полимерной структуры.

Закалка пластика включает в себя аккуратный нагрев вещества до температуры выше точки стеклования, но ниже температуры плавления, и затем медленное остывание. Как и при закалке металла, такое нагревание и охлаждение увеличивают количество кристаллических структур внутри пластика.

Кроме того, когда полимер приближается к температуре стеклования или достигает ее, у молекулярных цепочек появляется достаточно энергии, чтобы перейти в аморфное состояние. В таком состоянии они могут вращаться, смещаться, растягиваться и т.д. Это избавляет от некоторых сил напряжения и сжатия, которые были вызваны неравномерным охлаждением. Оба эти эффекта, в свою очередь, делают пластик более прочным, жестким и более устойчивым к механическим напряжениям.

Теперь, когда вы знаете, что такое закалка и как она работает для укрепления материалов 3D-печати, давайте взглянем на конкретные техники, которые вы можете применить для закалки объектов из некоторых наиболее распространенных пластиков.

Как закалить PLA

PLA обычно прочный, но несколько хрупкий. У него также относительно низкая температура плавления. Оба эти обстоятельства делают его отличным кандидатом на закалку. Низкая температура стеклования данного пластика еще более упрощает его закалку. Вдобавок, за счет увеличения пластичности PLA закалка снижает склонность объектов из этого пластика к хрупкости.

На самом деле, закалка – это лучший способ сделать PLA более прочным.

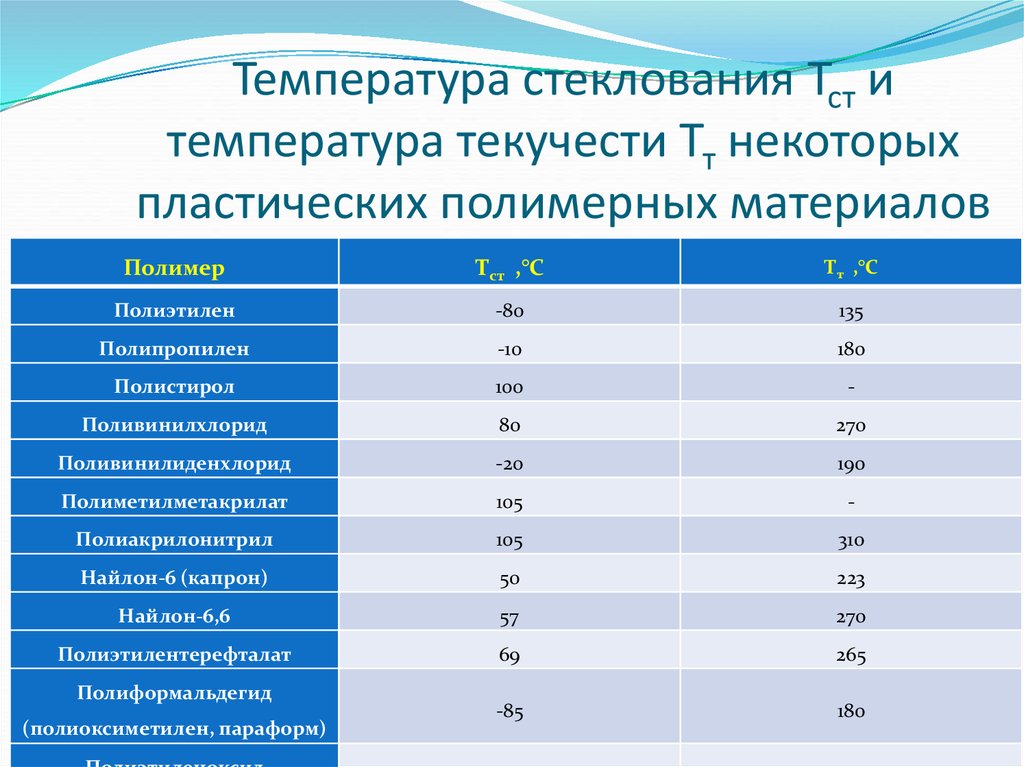

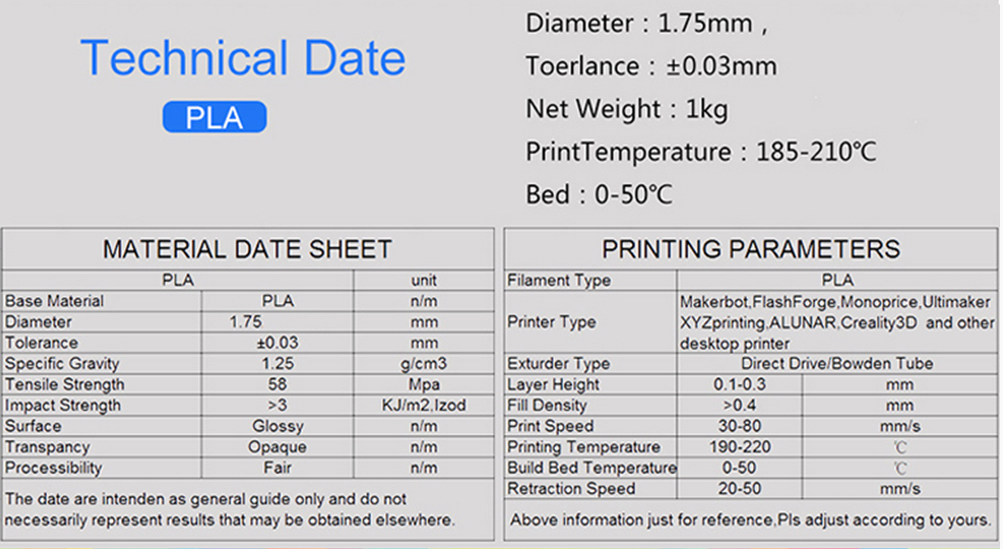

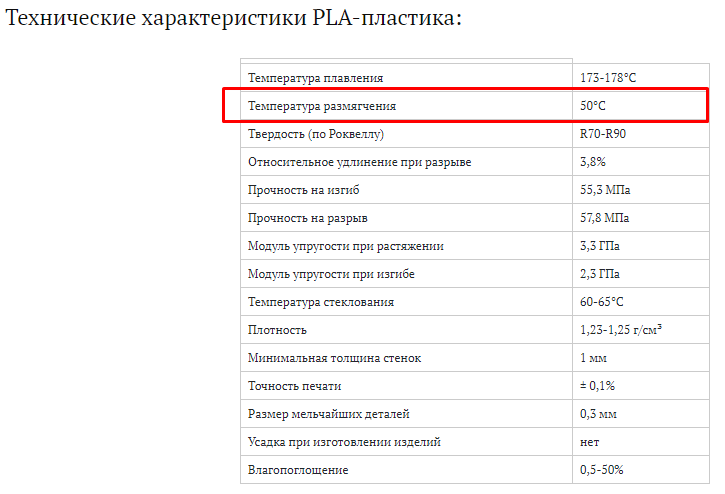

Температура стеклования PLA составляет 60–65 °C. Температура плавления – 173–178 °C. Следовательно, при закалке обычного PLA температуру печи нужно выставить примерно в 100 °C.

Отметим, что у нашего PLA температура плавления ниже, так что закалку лучше всего производить при температуре около 70 °C. В целом, если для вашего PLA требуется более высокая температура печати, – он более низкого качества. У различных печей термостаты обладают различной точностью, поэтому всегда стоит провести испытания на какой-нибудь ненужной распечатке.

В целом, если для вашего PLA требуется более высокая температура печати, – он более низкого качества. У различных печей термостаты обладают различной точностью, поэтому всегда стоит провести испытания на какой-нибудь ненужной распечатке.

Температура закалки достаточно высока, чтобы PLA размягчился и стал аморфным, высвободив часть вызванного печатью напряжения и нарастив свою кристаллическую структуру. Она при этом достаточно мала, чтобы PLA не расплавился и не потек, потеряв свою форму.

Дайте печи дойти до нужной температуры, после чего забудьте о ней примерно на час. Это время требуется, чтобы температура внутри распределилась как можно более равномерно, чтобы не было холодных и горячих «точек», которые могут отрицательно повлиять на процесс закалки. Перед тем как устанавливать ваш напечатанный PLA-объект в печь, воспользуйтесь точным термометром, чтобы убедиться в правильности температуры.

Надо заметить, что при закалке пластика PLA или любого другого филамента, печи с конвекцией (с вентилятором) дают лучший результат закалки по той же самой причине, по которой в них получается великолепный хлеб. Тепло в них излучается не с одного направления, а нагретый воздух за счет конвекции циркулирует вокруг объекта, обеспечивая нагрев с 360°, что приводит к равномерному результату.

Тепло в них излучается не с одного направления, а нагретый воздух за счет конвекции циркулирует вокруг объекта, обеспечивая нагрев с 360°, что приводит к равномерному результату.

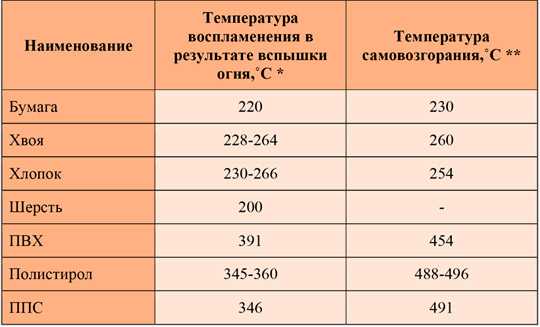

Примечание. Никогда не пытайтесь закаливать распечатки в газовых духовках. Термометр может показывать Х градусов, но пламя гораздо горячее, что может привести к расплавлению и возгоранию распечатки. Производите закалку только в электрической плите или печи и всегда следите, чтобы нагревательный элемент был выключен, прежде чем вы установите внутрь ваш объект. Еще раз: нагревательный элемент может быть гораздо горячее, чем показания термометра.

Когда печь достигла нужной температуры, установите ваш PLA-объект или объекты на противень, поместите всё внутрь и оставьте до остывания. Повторите процесс несколько раз, нагревая печь (без распечаток в ней) и выключая ее, когда помещаете внутрь подлежащий закалке объект. Делайте это до тех пор, пока общее время закалки вашего объекта не составит примерно час (или больше – для более крупных распечаток).

Этого времени объекту достаточно, чтобы впитать такое количество тепловой энергии, которое позволит полимерным цепочкам перемещаться, растягиваться, перестраиваться и рекристаллизовываться, образуя более прочную внутреннюю решетку. Не открывайте печь в процессе закалки, потому что любая потеря тепла может привести к неполноценному результату.

По мере того как печь будет постепенно остывать, постепенно будет остывать и объект. Процесс постепенного охлаждения позволяет избежать повторного возникновения внутренних напряжений, которые возникали во время резкого охлаждения после печати. Постепенное охлаждение снижает также вероятность перекосов, которые могут иметь место и при температуре закалки.

Когда температура в печи достигнет комнатной, достаньте из нее объект или объекты. Вы можете заметить, что распечатки слегка сжались по линии слоев печати. Кроме того, вы можете заметить некоторое расширение перпендикулярно слоям печати. Иными словами, размеры по осям X и Y стали меньше, а по Z – увеличились.

Эти изменения обусловлены изменением в напряжениях, вернее – высвобождением внутренних напряжений и сил сжатия, о которых мы говорили выше. В среднем сжатие по соответствующим осям составляет порядка 5%, а расширение – около 2%. Если такого рода расширение-сжатие составляет проблему, вам придется компенсировать его заранее при проектировании и печати.

После закалки вы получите значительное увеличение прочности вашего PLA-объекта. Нередко прочность и износостойкость возрастают на 40%. Также вы можете получить существенные улучшения по жесткости. Здесь бывает до 25%. Наконец, стабильность закаленного PLA при повышенных температурах тоже оказывается гораздо лучше. Поэтому, если вам нужна жесткая, высокопрочная деталь из PLA с хорошей термостойкостью, закалка – это правильный выбор.

Как закалить ABS

ABS обычно более прочный и менее хрупкий, чем PLA. У него также более высокая температура плавления, чем у PLA. Несмотря на это, ABS также является отличным кандидатом на закалку. Притом что ABS по причине его более высокой температуры стеклования нужно закалять при более высоком нагреве, чем PLA, процесс закалки обеспечит ABS такое же улучшение требуемых характеристик материала, как и у PLA.

Притом что ABS по причине его более высокой температуры стеклования нужно закалять при более высоком нагреве, чем PLA, процесс закалки обеспечит ABS такое же улучшение требуемых характеристик материала, как и у PLA.

Температура стеклования ABS составляет 105 °С. Температура плавления – от 210 до 240 °С. Следовательно, температуру печи нужно выставить примерно в 110 °C. Эта температура достаточно высока, чтобы материал размягчился, высвободил напряжение и нарастил свою кристаллическую структуру. При желании вы можете испытать закалку ABS при более высокой температуре, однако при этом могут возникнуть некоторые перекосы и деформации. Аналогично ситуации с PLA, температура закалки должна быть не настолько высока, чтобы материал расплавился, потек или значительно деформировался.

И снова дайте печи дойти до нужной температуры, после чего забудьте о ней примерно на час, чтобы нагрев распределился равномерно. Перед тем как устанавливать ваш напечатанный ABS-объект в печь, воспользуйтесь точным термометром, чтобы убедиться в правильности температуры. Как и для любой закалки, печь с конвекцией всегда предпочтительнее.

Как и для любой закалки, печь с конвекцией всегда предпочтительнее.

Когда печь прогрелась до нужной температуры, поместите в нее на противне свой объект примерно на 30 минут плюс по 15 минут на каждые 3 мм поперечного сечения объекта. В этом случае, аналогично PLA, этого времени объекту должно быть достаточно, чтобы впитать такое количество тепловой энергии, которое позволит полимерным цепочкам перемещаться, растягиваться, перестраиваться и рекристаллизовываться, образуя более прочную внутреннюю решетку. Как всегда, не открывайте печь в процессе закалки.

По истечении нужного времени выключите печь, оставив объект внутри. Постепенное остывание позволит уменьшить перекосы и повторное появление внутренних напряжений, вызванных резким охлаждением.

Когда температура в печи достигнет комнатной, достаньте из нее свой объект. Опять-таки, вы можете заметить сжатие и увеличение размеров по осям. Как и в случае PLA, сжатие можно компенсировать на этапе проектирования и печати. Закаленный объект должен стать более прочным, жестким и стабильным, а также более термостойким.

Как закалить NYLON

Nylon гораздо более прочен и менее хрупок, чем PLA и ABS. Температура его плавления ниже, чем у ABS, и сравнима с PLA. Как и у PLA, низкая температура стеклования упрощает закалку. Кроме того, в результате закалки значительно повышается температура тепловой деформации. С учетом его высокой прочности Nylon оказывается отличным выбором для приложений, в которых вопросы термо- и износостойкости являются ключевыми.

Температура стеклования Nylon составляет на удивление всего 41 °С. Однако температура плавления при этом вызывает уважение – от 178 до 181 °С. Следовательно, температуру печи нужно выставить в 130-140 °C. Эта температура достаточно высока, чтобы материал размягчился, высвободил напряжение и нарастил свою кристаллическую структуру.

Как всегда, температура закалки должна быть не такой большой, чтобы материал расплавился, потек или значительно деформировался.

В данном случае тоже – когда печь нагреется до нужной температуры, дайте ей с час постоять, чтобы нагрев распределился равномерно. Воспользуйтесь точным термометром, чтобы измерить температуру до начала процесса закалки, по возможности включите конвекцию.

Воспользуйтесь точным термометром, чтобы измерить температуру до начала процесса закалки, по возможности включите конвекцию.

Поместите ваш нейлоновый объект на противне в печь и забудьте о нем на два часа. Это время требуется для перестройки полимерных цепочек и рекристаллизации. Не открывайте печь в процессе закалки.

Когда температура в печи достигнет комнатной, достаньте из нее свой объект. Опять-таки, вы можете заметить сжатие и увеличение размеров по осям. Как и в случае PLA, сжатие можно компенсировать на этапе проектирования и печати.

Хотя в данном случае улучшения в плане прочности будут незначительными, значительно повысится температурная стабильность. Как правило, закалка увеличивает деформационную теплостойкость нейлоновых объектов более чем на 40%.

Свойства, различия и области применения PLA и ABS пластика « 3D « База знаний МногоЧернил.ру

Купить ABS и PLA пластик можно в нашем магазине. Ниже – о свойствах и принципиальных различиях этих материалов.

Свойства АБС/ABS пластика | Свойства ПЛА/PLA пластика | |

| ABS – ударопрочный аморфный материал. Отличительные свойства АБС пластика: теплостойкость 110 градусов, выдерживает низкие температуры до -40 градусов, дает блестящую поверхность, имеет хорошую химическую стойкость, стоек к щелочам и смазочным маслам, характеризуется пониженными электроизоляционными свойствами, нестоек к УФ-излучению. | PLA (полиактид) – наилучший материал для печати первых работ на 3D принтере. Изделие очень быстро затвердевает при использовании вентилятора для охлаждения. ПЛА минимально деформируется при изменении температуры, в том числе при остывании после печати (АБС может сильно деформироваться при неравномерном остывании). | |

АБС пластик пригоден для нанесения гальванического покрытия и даже металлизации (некоторые марки), а также для пайки контактов. АБС-пластик рекомендуется для точного литья. Имеет высокую размерную стабильность. Необходима сушка АБС-пластика в течение от 0,5 до 2 часов при температуре 70-80 градусов (в зависимости от сушилки). АБС-пластик рекомендуется для точного литья. Имеет высокую размерную стабильность. Необходима сушка АБС-пластика в течение от 0,5 до 2 часов при температуре 70-80 градусов (в зависимости от сушилки). | Более экологичен и безопасен, чем другие материалы, поскольку для его синтеза используются ежегодно возобновляемые природные ресурсы (например, кукурузный крахмал). | |

| Прочный и крепкий пластик, используемый при производстве таких изделий, как автомобильные бампера, кубики конструктора Lego и т.д. По лёгкости 3D печати это второй материал, после PLA пластика.Нужно быть внимательным при печати больших объектов, поскольку по мере остывание модели возможны деформации. После печати на 3D принтере модели из ABS пластика, её можно легко отшлифовать и покрасить аэрозольной или акриловой краской. ABS производится из ископаемого топлива и не подвержен биологическому разложению. | PLA пластику достаточно гладкой поверхности для рабочего стола (без нагрева и специального покрытия из каптона) в отличие от ABS. | |

| ABS более хрупкий. При сильном ударе ABS сломается. | PLA более вязкий. При сильном ударе PLA погнется, а не сломается (то есть, он не такой хрупкий) | |

| ABS значительно жестче, и там, где PLA уже начинает гнуться, ABS сохраняет форму и держит нагрузки. | PLA пластик более скользок – из него получаются хорошие крутящиеся соединения (например, ось детской машинки и ее держатель, а также любые подшипники скольжения). | |

| ABS пластик прекрасно растворяется в обыкновенном ацетоне (это необходимо для химической обработки готовой модели). | PLA пластик не растворяется в привычном ацетоне (можно использовать только в специальных жидкостях: феноле, в limonen и в концентрированной серной кислоте). | |

| ABS — значительно долговечнее, не разлагается, из нефтепродуктов. И хотя многие пишут, что детские игрушки из него лучше не делать, LEGO печатается из ABS. | PLA — делается из растительных материалов, разлагается за 2 года, долгоиграющие вещи из него делать бессмысленно, но зато он более гладкий, и именно из него печатают подшипники для моделей. Так же он максимально безопасен для детей, т.к. весь из растительности. Так же он максимально безопасен для детей, т.к. весь из растительности. | |

Области применения ABS | Области применения PLA | |

| — Крупные детали автомобилей (приборные щитки, элементы ручного управления, радиаторная решётка) | — Экологически чистая биоразлагаемая упаковка, одноразовая посуды, средств личной гигиены. Биоразлагаемые пакеты из полилактида используются в некоторых супермаркетах. | |

| — Корпуса бытовой техники и электроники, радио- и телеаппаратуры, детали электроосветительных приборов. | — Подшипники скольжения | |

| — Корпуса промышленных аккумуляторов | — Ввиду своей биосовместимости, полилактид широко применяется в медицине, для производства хирургических нитей и штифтов, а также в системах доставки лекарств. | |

| — Спортинвентарь, детали оружия | — Упаковочные изделия из полилактида — экологически чистая альтернатива традиционной бионеразлагаемой упаковке, на основе нефти. | |

| — Мебель | — Детские игрушки и принадлежности. | |

| — Изделия сантехники | — | |

| — Выключатели, переключатели | ||

| — Канцелярские изделия | ||

| — Настольные принадлежности | ||

| — Игрушки, детские конструкторы | ||

| — Чемоданы, контейнеры | ||

| — Детали медицинского оборудования, медицинских принадлежностей (гамма-стерилизация) | ||

| — Пластиковые карты различного назначения | ||

| — Как добавка, повышающая теплостойкость и/или улучшающий перерабатываемость композиций на основе ПВХ, ударопрочность полистирола, снижающая цену поликарбонатов. | ||

Недостатки ABS | Недостатки PLA | |

| — Невысокая устойчивость к ультрафиолетовому излучению; | Разлагается в компосте за один месяц при влажности воздуха 80% и повышенных температурах 55–70 °С. Однако при низких температурах и низкой влажности воздуха, которые присущи для повседневного окружения, хранения полилактида не представляет проблемы. Изделия из PLA рекомендуется использовать в помещении, вдали от прямых солнечных лучей. Однако при низких температурах и низкой влажности воздуха, которые присущи для повседневного окружения, хранения полилактида не представляет проблемы. Изделия из PLA рекомендуется использовать в помещении, вдали от прямых солнечных лучей. | |

| — Растворимость в бензоле, ацетоне, эфире, анизоле, анилине, этилхлориде и этиленхлориде. | ||

| — Невысокая устойчивость к атмосферным воздействиям | ||

| — Невысокие электроизоляционные свойства (в отличие от полистирола) | ||

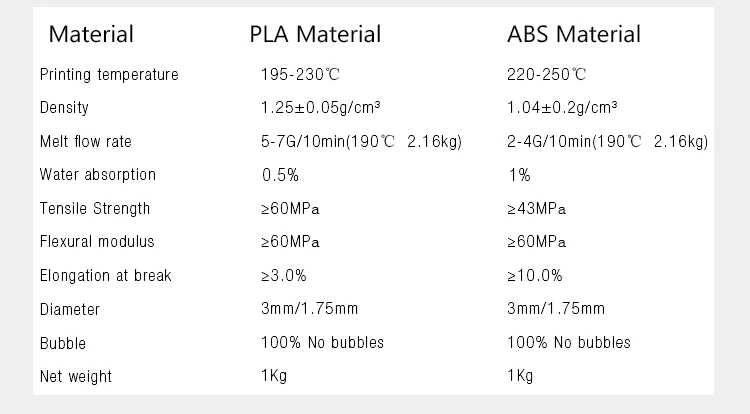

Характеристика пластика для 3Д-печати | ABS | PLA |

| Толерантный к наружной температуре и воздушным потокам | — | + |

| Палочки для построения пластины очень надежны, без скручивания или раздвижные | — | + |

| Можно печатать без нагретой платформы | — | + |

| Малая усадка | — | + |

| Доступен в полупрозрачных, блестящих и другие видах | — | + |

| Возобновляемый и экологически чистый | — | + |

| Требуется меньше тепла и энергии | — | + |

| Стабильность размеров | — | + |

| Отлично подходит для механических моделей и движущихся частей | + | ++ |

| На основе кукурузного крахмала | — | + |

| На нефтяной основе | + | — |

| Имеет тенденцию трескаться | + | — |

| Гибкая деформация | + | — |

| Быстрая и жесткая деформация | — | + |

Технические характеристики | ||

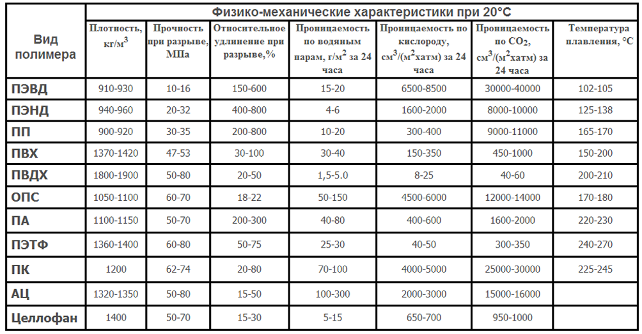

| Плотность | 1,05 г/см3 | 1,25 г/см3 |

| Предел прочности на разрыв | 30 МПа (2400 МПа (23°C) | 40 МПа |

| Ударная прочность | 130 (при 23°C), 100 (при ?30°C) КДж/м2 | — |

| Модуль упругости при растяжении | 1627 МПа | — |

| Модуль упругости при растяжении при 23 °С | 1700 – 2930 МПа | — |

| Модуль упругости при изгибе | 1834 МПа | — |

| Коэффициент удлиннения | 6% | 30% |

| Электрическая прочность | 12-15 МВ/м | — |

| Влагопоглощение | 0,2-0,4 % | — |

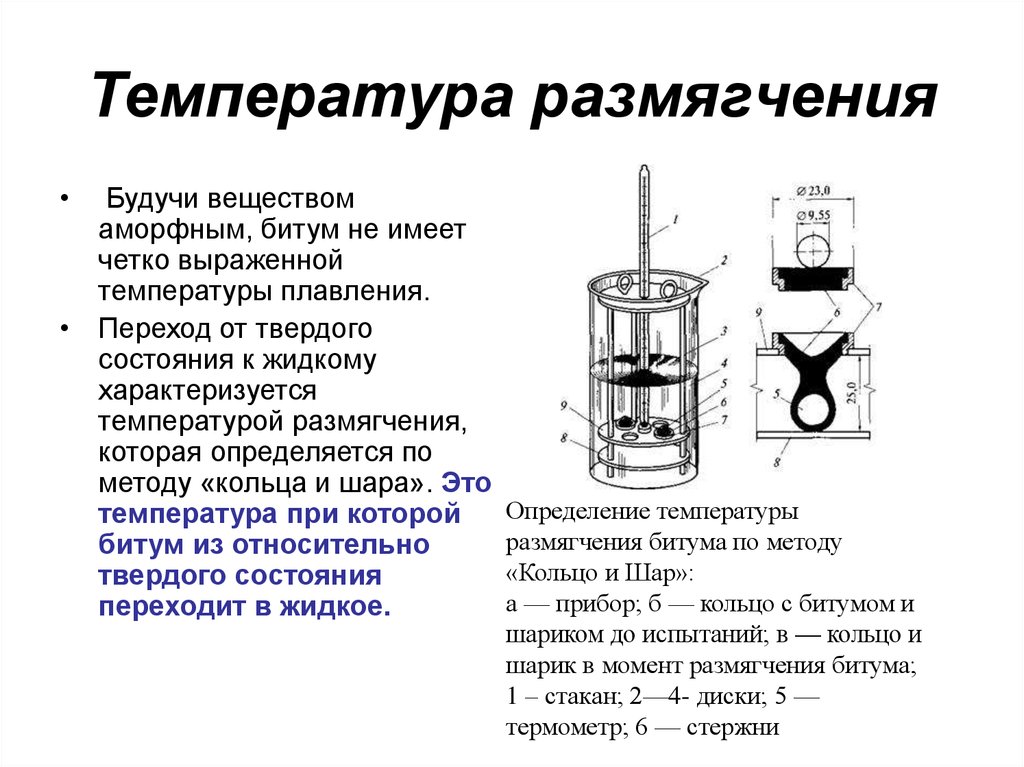

| Температура размягчения | ~ 100°C | ~ 50°C |

| Температура плавления | ~ 220°C | ~ 180°C |

| Температура самовоспламенения | ~ 395°С | — |

Все, что вам нужно знать о полимолочной кислоте (PLA)

Что такое PLA и для чего он используется?

Полимолочная кислота (PLA) отличается от большинства термопластичных полимеров тем, что ее получают из возобновляемых ресурсов, таких как кукурузный крахмал или сахарный тростник. Большинство пластиков, напротив, получают путем перегонки и полимеризации невозобновляемых запасов нефти. Пластмассы, полученные из биомассы (например, PLA), известны как «биопластики».

Большинство пластиков, напротив, получают путем перегонки и полимеризации невозобновляемых запасов нефти. Пластмассы, полученные из биомассы (например, PLA), известны как «биопластики».

Полимолочная кислота является биоразлагаемой и имеет характеристики, подобные полипропилену (ПП), полиэтилену (ПЭ) или полистиролу (ПС). Его можно производить на уже существующем производственном оборудовании (тех, которые разработаны и изначально использовались для пластмасс нефтехимической промышленности). Это делает его производство относительно экономичным. Соответственно, PLA занимает второе место по объему производства среди всех биопластиков (наиболее распространенным из них обычно называют термопластичный крахмал).

Существует множество областей применения полимолочной кислоты. Некоторые из наиболее распространенных применений включают пластиковые пленки, бутылки и биоразлагаемые медицинские устройства (например, винты, штифты, стержни и пластины, которые, как ожидается, будут разлагаться в течение 6-12 месяцев). Подробнее о прототипах медицинских устройств (как биоразлагаемых, так и постоянных) читайте здесь. PLA сжимается при нагревании и поэтому подходит для использования в качестве материала для термоусадочной пленки. Кроме того, легкость, с которой плавится полимолочная кислота, позволяет использовать некоторые интересные приложения в 3D-печати (а именно, «литье по выплавляемым моделям PLA» — подробнее читайте ниже). С другой стороны, его низкая температура стеклования делает многие типы PLA (например, пластиковые стаканчики) непригодными для хранения горячей жидкости.

Подробнее о прототипах медицинских устройств (как биоразлагаемых, так и постоянных) читайте здесь. PLA сжимается при нагревании и поэтому подходит для использования в качестве материала для термоусадочной пленки. Кроме того, легкость, с которой плавится полимолочная кислота, позволяет использовать некоторые интересные приложения в 3D-печати (а именно, «литье по выплавляемым моделям PLA» — подробнее читайте ниже). С другой стороны, его низкая температура стеклования делает многие типы PLA (например, пластиковые стаканчики) непригодными для хранения горячей жидкости.

Вот несколько различных изделий из PLA, представленных на рынке:

Нить для печати из PLA, фото предоставлено Alibaba.com полимолочной кислоты и почему ее так часто используют?

Существует несколько различных типов полимолочной кислоты, включая рацемическую PLLA (поли-L-молочную кислоту), обычную PLLA (поли-L-молочную кислоту), PDLA (поли-D-молочную кислоту) и PDLLA (поли-DL). -молочная кислота). Каждый из них имеет немного разные характеристики, но они похожи тем, что производятся из возобновляемого ресурса (молочная кислота: C 3 H 6 O 3 ) в отличие от традиционных пластмасс, получаемых из невозобновляемой нефти.

-молочная кислота). Каждый из них имеет немного разные характеристики, но они похожи тем, что производятся из возобновляемого ресурса (молочная кислота: C 3 H 6 O 3 ) в отличие от традиционных пластмасс, получаемых из невозобновляемой нефти.

Производство PLA является популярной идеей, поскольку оно представляет собой осуществление мечты об экономичном производстве пластика без использования нефти. Огромным преимуществом PLA как биопластика является его универсальность и тот факт, что он естественным образом разлагается под воздействием окружающей среды. Например, бутылка PLA, оставленная в океане, обычно разлагается в течение от шести до 24 месяцев. По сравнению с обычным пластиком (разложение которого в той же среде может занять от нескольких сотен до тысячи лет) это действительно феноменально. Соответственно, у PLA есть большой потенциал, чтобы быть очень полезным в приложениях с коротким сроком службы, где биоразлагаемость очень полезна (например, в качестве пластиковой бутылки для воды или в качестве контейнера для фруктов и овощей). Следует отметить, что, несмотря на его способность разлагаться при воздействии элементов в течение длительного времени, PLA чрезвычайно надежен в любом обычном применении (например, в качестве пластиковой детали электроники).

Следует отметить, что, несмотря на его способность разлагаться при воздействии элементов в течение длительного времени, PLA чрезвычайно надежен в любом обычном применении (например, в качестве пластиковой детали электроники).

PLA для разработки прототипов на станках с ЧПУ и 3D-принтерах:

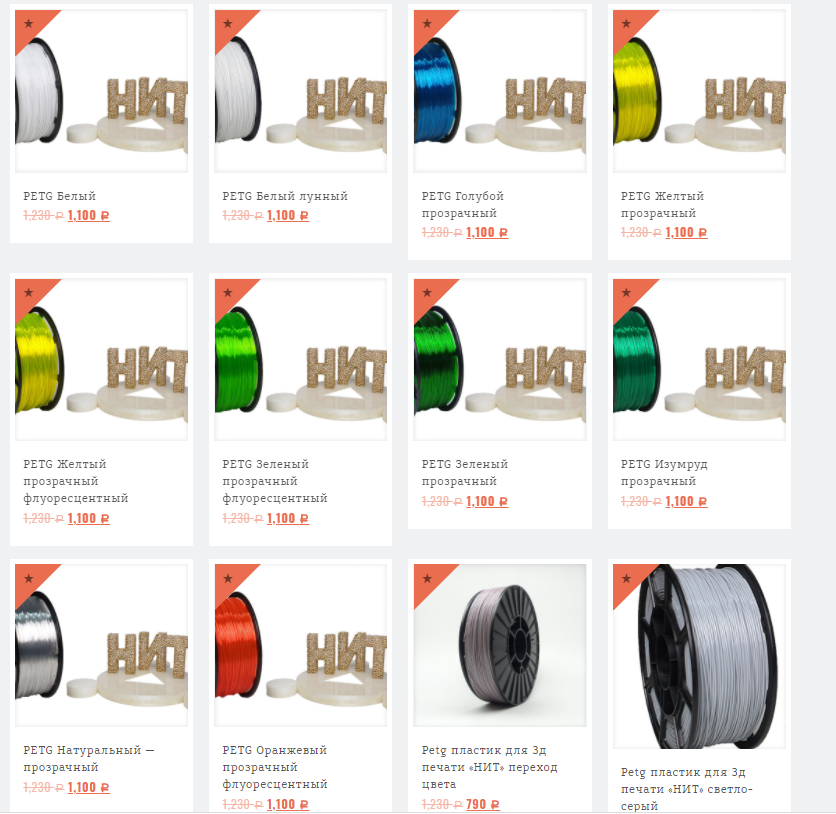

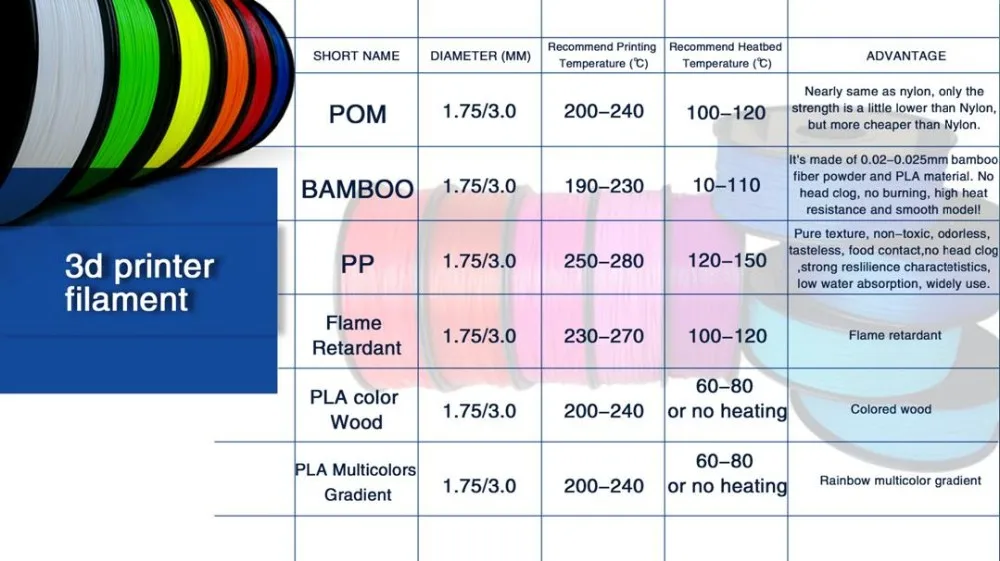

PLA — это один из двух распространенных пластиков, используемых в машинах FDM (3D-печать), и обычно доступен в виде нити для 3D-печати; другим распространенным пластиком для 3D-принтеров является ABS. Нить PLA для 3D-печати обычно доступна во множестве цветов. Полимолочная кислота может быть обработана на станке с ЧПУ, но обычно она недоступна в виде листов или стержней. Однако обычно он доступен в виде тонкой пленки для термоформования или в виде пластиковых гранул для литья под давлением. Чтобы отрегулировать свойства материала, пластиковые гранулы для литья под давлением обычно производятся и / или смешиваются друг с другом.

Одна из интересных вещей, которую вы можете сделать с PLA на 3D-принтере, называется «потерянное литье PLA». Это процесс, при котором PLA печатается в форме внутренней полости, а затем покрывается материалами, похожими на гипс. Позже PLA выгорает, так как имеет более низкую температуру плавления, чем окружающий материал. Конечным результатом является пустота, которую можно заполнить (часто расплавленным металлом).

Это процесс, при котором PLA печатается в форме внутренней полости, а затем покрывается материалами, похожими на гипс. Позже PLA выгорает, так как имеет более низкую температуру плавления, чем окружающий материал. Конечным результатом является пустота, которую можно заполнить (часто расплавленным металлом).

Как производится PLA?

Полимолочная кислота в основном производится посредством двух различных процессов: конденсации и полимеризации. Наиболее распространенный метод полимеризации известен как полимеризация с раскрытием цикла. Это процесс, в котором используются металлические катализаторы в сочетании с лактидом для создания более крупных молекул PLA. Процесс конденсации аналогичен, но принципиальным отличием является температура во время процедуры и побочные продукты (конденсаты), которые выделяются в результате реакции.

Каковы характеристики полимолочной кислоты?

Теперь, когда мы знаем, для чего он используется, давайте рассмотрим некоторые ключевые свойства полимолочной кислоты. PLA классифицируется как «термопластичный» полиэстер (в отличие от «термореактивного»), и название связано с тем, как пластик реагирует на тепло. Термопластичные материалы становятся жидкими при температуре их плавления (150-160 градусов Цельсия в случае PLA). Основным полезным свойством термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без существенной деградации. Вместо сжигания термопласты, такие как полимолочная кислота, разжижаются, что позволяет легко формовать их под давлением, а затем перерабатывать. Напротив, термореактивные пластмассы можно нагревать только один раз (обычно в процессе литья под давлением). Первый нагрев вызывает схватывание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическому изменению, которое невозможно обратить. Если вы попытаетесь нагреть термореактивный пластик до высокой температуры во второй раз, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

PLA классифицируется как «термопластичный» полиэстер (в отличие от «термореактивного»), и название связано с тем, как пластик реагирует на тепло. Термопластичные материалы становятся жидкими при температуре их плавления (150-160 градусов Цельсия в случае PLA). Основным полезным свойством термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без существенной деградации. Вместо сжигания термопласты, такие как полимолочная кислота, разжижаются, что позволяет легко формовать их под давлением, а затем перерабатывать. Напротив, термореактивные пластмассы можно нагревать только один раз (обычно в процессе литья под давлением). Первый нагрев вызывает схватывание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическому изменению, которое невозможно обратить. Если вы попытаетесь нагреть термореактивный пластик до высокой температуры во второй раз, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку. PLA подпадает под идентификационный код смолы SPI 7 («другие»).

PLA подпадает под идентификационный код смолы SPI 7 («другие»).

Токсичен ли PLA?

В твердой форме, шт. Фактически, полимолочная кислота (PLA) является биоразлагаемой. Он часто используется при обработке пищевых продуктов и медицинских имплантатов, которые со временем разлагаются в организме. Как и большинство пластиков, он может быть токсичным при вдыхании и/или попадании на кожу или в глаза в виде пара или жидкости (т. е. в процессе производства). Будьте осторожны и строго следуйте инструкциям по обращению с расплавленным полимером, в частности.

Недавно исследователи из Технологического института Иллинойса опубликовали статью об эмиссии сверхмелких частиц (UFP) из имеющихся в продаже 3D-принтеров, использующих сырье ABS и PLA. О результатах можно прочитать здесь.

Каковы недостатки полимолочной кислоты?

PLA имеет относительно низкую температуру стеклования (обычно от 111 до 145 °F). Это делает его непригодным для применения при высоких температурах. Даже такие вещи, как горячая машина летом, могут привести к размягчению и деформации деталей.

Даже такие вещи, как горячая машина летом, могут привести к размягчению и деформации деталей.

Полимолочная кислота немного более хрупкая, чем АБС, для 3D-прототипирования, но она также имеет некоторые преимущества. Полное сравнение двух пластиков с точки зрения их отношения к 3D-печати читайте здесь.

Каковы свойства PLA?

Свойство | Значение |

Техническое наименование | Полимолочная кислота (PLA) |

Химическая формула | (C3h5O2)n |

Температура плавления | PLLA: 157–170 °C (315–338 °F) ** |

Типичная температура литья под давлением | PLLA: 178–240 °C (353–464 °F) ** |

Температура теплового прогиба (HDT) | 49–52 °C (121–126 °F) при 0,46 МПа (66 фунтов на кв. |

Прочность на растяжение | PLLA: 61–66 МПа (8840–9500 фунтов/кв. дюйм) *** |

Прочность на изгиб | PLLA: 48–110 МПа (6 950–16 000 фунтов/кв. дюйм) *** |

Удельный вес | ПЛЛА: 1,24 ***** |

Скорость усадки | PLLA: 0,37–0,41 % (0,0037–0,0041 дюйма/дюйм)***** |

*В стандартном состоянии (при 25 °C (77 °F), 100 кПа)

** Исходные данные

*** Исходные данные (с использованием метода испытаний ASTM D638 при 73 °F)

**** Источник данные (с использованием метода испытаний ASTM D648 при 73°F)

***** Исходные данные (с использованием метода испытаний ASTM D792 при 73°F)

****** Исходные данные (с использованием метода испытаний ASTM D955 при 73°F) Температура плавления PLA?

3D Insider поддерживается рекламой и зарабатывает деньги за клики, комиссионные от продаж и другими способами.

Умение работать с 3D-печатью означает понимание физических и химических свойств материалов, с которыми вы работаете. Одной из важных характеристик является то, как материал реагирует на тепло. Примером этого является знание температуры плавления PLA.

PLA имеет температуру плавления от 160 до 180 °C, хотя она может варьироваться в зависимости от наличия добавок или красителей в нити. Однако PLA может начать деформироваться значительно ниже температуры его плавления. Не менее важно знать температуру стеклования PLA — от 60 до 65 °C, — при которой материал начинает терять жесткость.

Простого знания цифр недостаточно. Чтобы лучше понять возможности 3D-печати пластиком, давайте более подробно рассмотрим механизм реакции PLA на повышенные температуры.

Что происходит, когда PLA плавится?

Как и другие материалы, используемые для 3D-печати на основе FDM, PLA является термопластом. Уникальная характеристика термопластика заключается в том, что его можно расплавить и затвердеть без ущерба для его основных характеристик.

На молекулярном уровне межмолекулярные связи термопласта просто растягиваются или становятся более гибкими при воздействии тепла. Даже при температуре плавления эти связи остаются неповрежденными. Однако связи становятся достаточно длинными, чтобы сделать материал очень гибким или жидким. В этом состоянии термопластом можно манипулировать посредством формования или экструзии.

В 3D-печати нить из PLA должна подвергаться воздействию достаточно высоких температур, чтобы она расплавилась. Это происходит в «зоне плавления» горячего конца. Это позволяет экструдеру проталкивать расплавленный PLA через маленькое сопло. Затем PLA аккуратно и точно укладывается на рабочую пластину.

Почему PLA плавится в горячей машине?

Общий совет по 3D-печати — никогда не оставлять PLA-печать внутри автомобиля в солнечный день. Некоторые даже заявляют, что отпечатки из PLA не подходят для использования на открытом воздухе, особенно если они подвергаются прямому воздействию солнечных лучей.

Хотя внутренняя температура автомобиля не может достичь температуры плавления PLA, температура стеклования PLA гораздо более достижима. Это температура, при которой материал становится менее твердым, теряет свою жесткость и становится более вязким. Для PLA температура стеклования находится в диапазоне от 60 до 65 °C.

Если вы хотите, чтобы отпечатки PLA не деформировались, следите за тем, чтобы они не подвергались воздействию температур в указанном выше диапазоне. Вот почему отпечатки PLA часто рекомендуются в качестве экспонатов для внутренних помещений.

В процессе 3D-печати важна температура стеклования материала, поскольку она часто является основой для рекомендуемой температуры рабочего стола. Поддержание базового слоя отпечатка вблизи или при температуре стеклования в значительной степени способствует адгезии к слою. Гибкость материала в этом состоянии также помогает предотвратить деформацию, обеспечивая более равномерное распределение теплового напряжения.

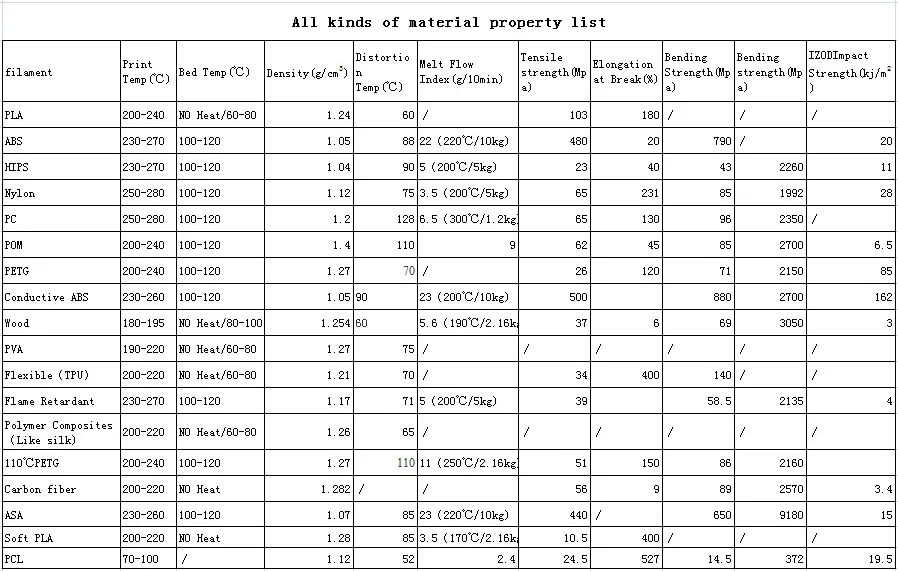

Сравнение PLA с другими нитями для 3D-печати

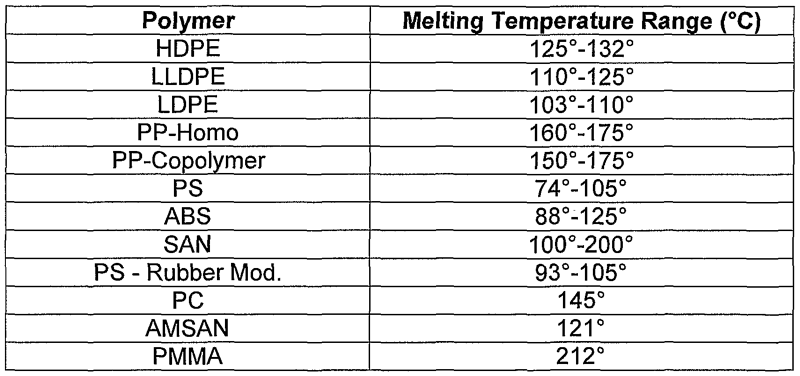

PLA считается нитью для 3D-печати с одним из самых низких значений термостойкости. Для сравнения, ABS имеет температуру плавления 220 °C, PETG — около 230 °C, а HIPS — около 225 °C.

Отсутствие термостойкости PLA становится еще более очевидным при сравнении температур стеклования. В то время как PLA начинает терять жесткость при 60 °C, ABS может выдерживать нагрев примерно до 105 °C, после чего начинает проявлять свойства жидкости. Точно так же PETG имеет температуру стеклования 80 °C, HIPS — около 90 °C, а поликарбонат — впечатляющие 140 °C.

Глядя на цифры, становится ясно, почему PLA является наименее предпочтительной нитью для 3D-печати для любого применения, связанного с воздействием экстремальных температур. PLA, как правило, не подходит для использования на открытом воздухе и, безусловно, деформируется, если его поместить в посудомоечную машину.

Отжиг — это метод улучшения термических свойств PLA.

дюйм) ****

дюйм) ****

Всего комментариев: 0