Вал станка с вращательным движением 8 букв: Вал Станка С Вращательным Движением

Содержание

Допуски и посадки. Основные сведения.

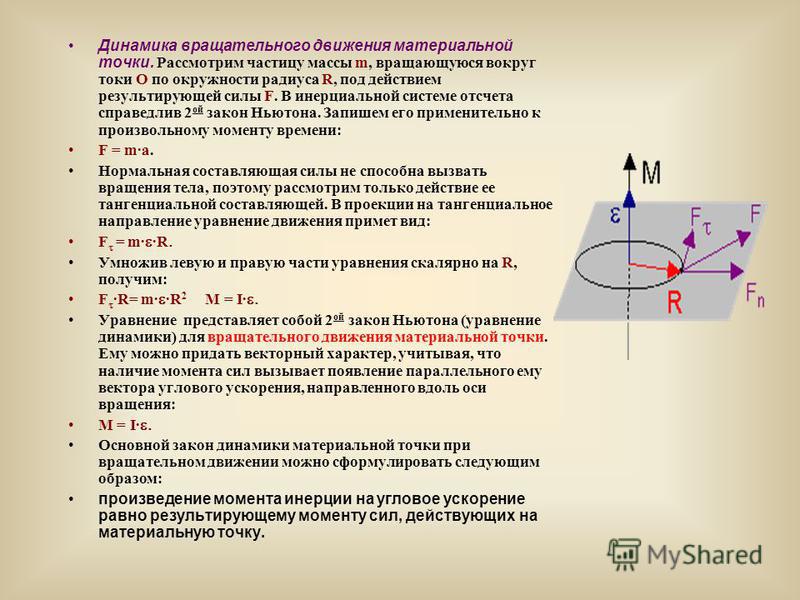

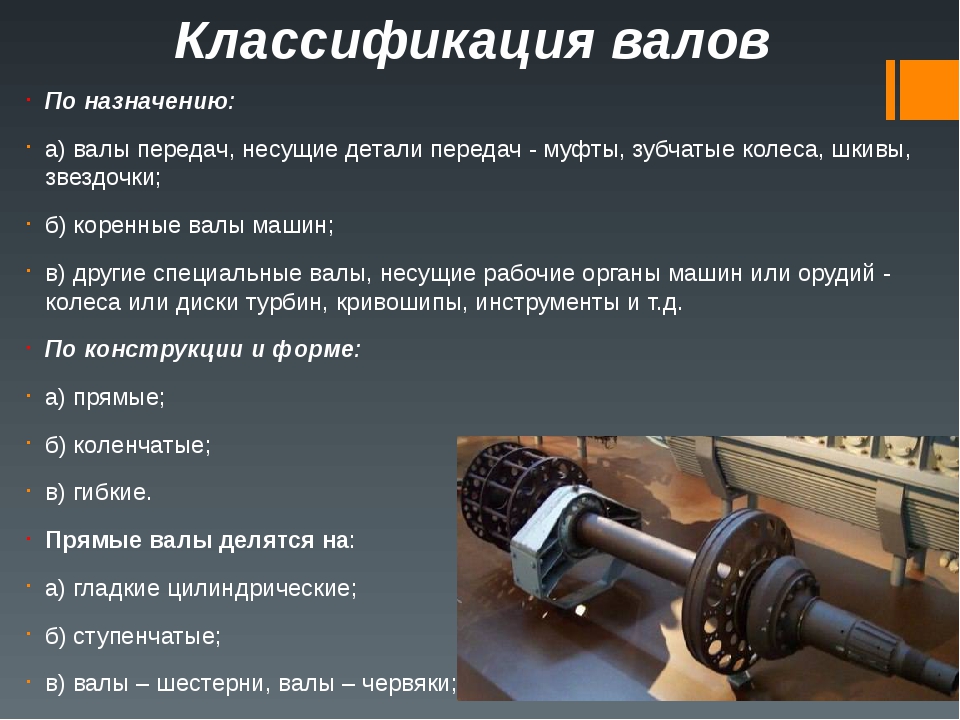

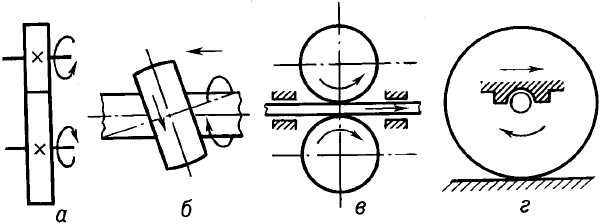

Сопрягаемые детали. Рассматривая соединения деталей машин, мы замечаем, что они в различных парах очень разнообразны по своему характеру. В некоторых случаях одна из деталей какой-либо пары во время работы машины остается неподвижной по отношению к другой детали этой же пары; в других случаях — совершает то или иное движение (например, вращательное, поступательное и т. д.) относительно другой детали.

Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными.

Охватывающие и охватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая — охватываемой.

Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь(поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом.

Понятие о посадке. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтентребуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы негодной для работы

Другими словами, непременными условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок.

Посадкойназывается характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению.

Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время ихработы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Посадки, принятые в машиностроении. В нашем машиностроении установлен и применяется ряд посадок: от посадки, при которой вал вставляется в отверстие с большим напряжением, чем достигается высшая прочность соединения деталей, до посадки, при которой вал вращается в отверстии совершенно свободно:

Неподвижные посадки Подвижные посадка

- Прессовая 3-я (ПрЗ)1. Скользящая (С)

- Прессовая 2-я (Пр2)2. Движения (Д)

- Прессовая 1-я (Пр1)3. Ходовая (X)

- Горячая (Гр)4. Легкоходовая (Л)

- Прессовая (Пр)5. Широкоходовая (Ш)

- Легкопрессовая (Пл)6. Тепловая ходовая (ТХ)

- Глухая (Г)

- Тугая (Г)

- Напряженная (Н)

- Плотная (Я)

В скобках указаны принятые сокращенные условные обозначения посадок.

В приведенном перечне посадки указаны в известной последовательности: от наиболее прочной, обеспечивающей неподвижность соединения деталей (посадки ПрЗ и Гр), и кончая такой посадкой (посадка ТХ), при которой создается наиболее свободное относительное сопряжение деталей.

ПосадкиГ, Т, Н и П точнее называются переходными, так как при некоторых действительных размерах сопрягаемых деталей соединение их получается неподвижным, а при других размерах — подвижным.

Номинальные и действительные размеры.Размеры деталеймашин устанавливаются конструктором, проектирующим данную машину (или деталь), который исходит из самых разнообразных требований. Эти размеры (общие для вала и отверстия, если они являются сопряженными) указываются на чертеже детали и называютсяноминальными.

Выше мы видели, что по ряду причин невозможно обработать какую-либо деталь так, чтобы размеры ее, получившиеся после обработки, точно совпали с номинальными.

Размеры, полученные после обработки, условились называть действительными.Таким образом, действительный размер детали есть тот размер, который установлен путем измерения.

Алгебраическая разность между действительным и номинальным размерами называется действительным отклонением размера. Действительные отклонения могут быть положительными и отрицательными.

Предельные размеры.Действительные размеры одинаковых деталей, даже при одном и том же способе их обработки, не получаютсяравными между собой, а колеблются в некоторых пределах.

Предельныминазываются те размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим, другой — наименьшим предельным размером.

Требуемый характер сопряжения двух деталей создается, очевидно, лишь в том случае, если допустимые предельные размеры деталей установлены заранее опытным или расчетным путем и действительные размеры лежат между предельными.

В зависимости от характера посадки наибольший и наименьшийпредельные размеры вала могут быть больше (рис. 69, а) или меньше(рис. 69, б) его номинального размера. Точно так же наибольший инаименьший предельные размеры отверстия могут быть больше (рис. 70, а) или меньше (рис. 70, б) его номинального размера. Возможно также расположение предельных размеров отверстия иливала по разные стороны от номинального.

69, а) или меньше(рис. 69, б) его номинального размера. Точно так же наибольший инаименьший предельные размеры отверстия могут быть больше (рис. 70, а) или меньше (рис. 70, б) его номинального размера. Возможно также расположение предельных размеров отверстия иливала по разные стороны от номинального.

На рис. 69 и 70 цифрами 00 обозначена так называемая нулевая линия. Она соответствует номинальному диаметру вала или отверстия и служит началом отсчета отклонений от номинального размера.

Предельные отклонения. Алгебраическую разность между наибольшим предельным и номинальным размерами называют верхним предельным отклонением.

Алгебраическую разность между наименьшим предельным и номинальным размерами называют нижним предельным отклонением.

Верхние и нижние предельные отклонения могут быть положительными, отрицательными и равными нулю, как и действительные.

Чтобы не смешивать положительные и отрицательные отклонения, принято перед их числовой величиной ставить знак плюс (+), если отклонение положительное, и знак минус (—), если отклонение отрицательное.

Допуск. Остановимся теперь на определении, отчетливое понимание которого необходимо для усвоения всего вопроса о допусках и посадках.

Допуском, точнее — допуском на неточность обработки называется разность между наибольшим и наименьшим предельными размерами.

Так, например, если наибольший предельный размер вала 65, 040 мм, а наименьший — 65, 020 мм, то допуск в данном случае равен 65, 040 — 65, 020 = 0, 020 мм.

На рис. 69 и 70 допуски (на графиках они называются полями допусков) показаны жирными линиями. Толщина этих линий берется на графиках всегда в увеличенном масштабе (в сравнении с номинальными размерами) для лучшего усвоения. Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Величины отклонений и допусков в разных таблицах допускови посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах (микронах). Микрометр равен 0, 001 мм и обозначается сокращенно мкм.

Микрометр равен 0, 001 мм и обозначается сокращенно мкм.

Обозначения допусков на чертежах числовыми величинами отклонений. Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (—) вслед за данным размером. Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм. Примеры простановки отклонений на чертежах показаны на рис. 71, а—е.

Натяги и зазоры. Выше мы установили, что характер посадки зависит от соотношения действительных размеров сопрягаемых деталей или, как говорят, от наличия натяга (рис. 72, а) илизазора (рис. 72, б)между данными деталями.

Натягом называется положительная разность между диаметрами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

При различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рис. 72, а).

Зазором называется положительная разность между диаметрами отверстия и вала (размер отверстия больше размера вала).

В зависимости от соотношения предельных размеров отверстияи вала определяются наибольший и наименьший зазоры (рис. 72, б).

Система отверстия и система вала.Стандартами допусков и посадок в нашей промышленности установлены две возможные к применению совокупности посадок — система отверстия и система вала.

Системойотверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (рис. 73, а). Во всех посадках системы отверстия нижнее предельное отклонение отверстия всегда равно нулю.

Такое отверстие называется основным отверстием. Из рисункавидно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного отверстия могут быть получены разные посадки за счет изменения предельных размеров вала. В самом деле, вал 1 даже наибольшего предельного диаметра свободно войдет в наименьшее отверстие. Соединив вал 2 при наибольшем предельном его размере с наименьшим отверстием, мы получим зазор, равный нулю, но при других соотношениях диаметров отверстия и вала в этом сопряжении получается подвижная посадка. Посадки Балов 3 и 4 относятся к группе переходных, так как при одних значениях действительных размеров отверстий и валов 3 и 4 будет иметь место зазор, а при других натяг. Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Из рисункавидно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного отверстия могут быть получены разные посадки за счет изменения предельных размеров вала. В самом деле, вал 1 даже наибольшего предельного диаметра свободно войдет в наименьшее отверстие. Соединив вал 2 при наибольшем предельном его размере с наименьшим отверстием, мы получим зазор, равный нулю, но при других соотношениях диаметров отверстия и вала в этом сопряжении получается подвижная посадка. Посадки Балов 3 и 4 относятся к группе переходных, так как при одних значениях действительных размеров отверстий и валов 3 и 4 будет иметь место зазор, а при других натяг. Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Основное отверстие в системе отверстия обозначается сокращенно буквой А в отличие от обозначения второй (не основной) детали, входящей в сопряжение, которая обозначается буквами соответствующей посадки.

Системой вала называется совокупность посадок, в которых преельные отклонения валов одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений отверстий. Во всех посадках системы вала верхнее предельное отклонение вала всегда равно нулю. Такой вал называется основным валом.

Схематическое изображение системы вала дано на рис. 73, б, из которого видно, что при одном и том же номинальном размере(диаметре) и постоянном допуске основного вала могут быть получены различные посадки за счет изменения предельных размеров отверстия. Действительно, соединяя с данным валом отверстие 1, мы при всех условиях будем получать подвижную посадку. Подобную же посадку, но с возможным получением зазора, равного нулю, мы получим при сопряжении с данным валом отверстия 2. Соединения вала с отверстиями 3 и 4 относятся к группе переходных посадок, а с отверстием 5 — к неподвижной посадке.

Основной вал в системе вала обозначается сокращенно буквой В.

Сопоставление системы отверстия и системы вала. Области применения этих систем. Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Существенным преимуществом системы отверстия в сравнениис системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может бытьвыполнена одним режущим инструментом (резцом или шлифовальным кругом), в то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов (если обработка ведется одномерным инструментом, например разверткой), сколько имеется отверстий. Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь одну развертку и резец или шлифовальный круг, а для обработки тех же деталей в системе вала требуется резец или шлифовальный круг и 12 разверток.

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

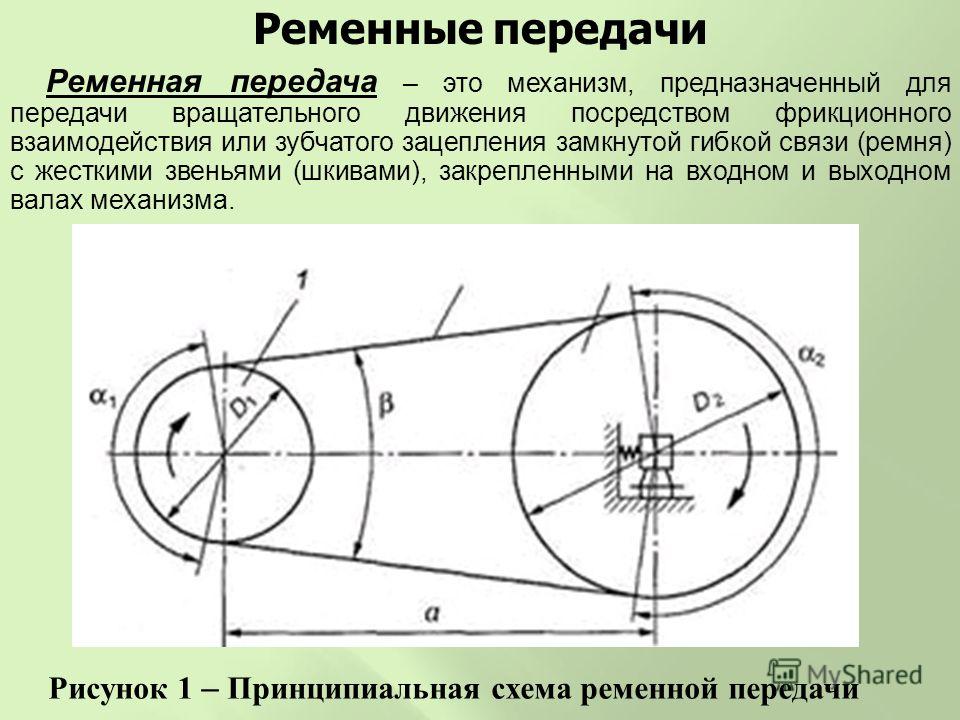

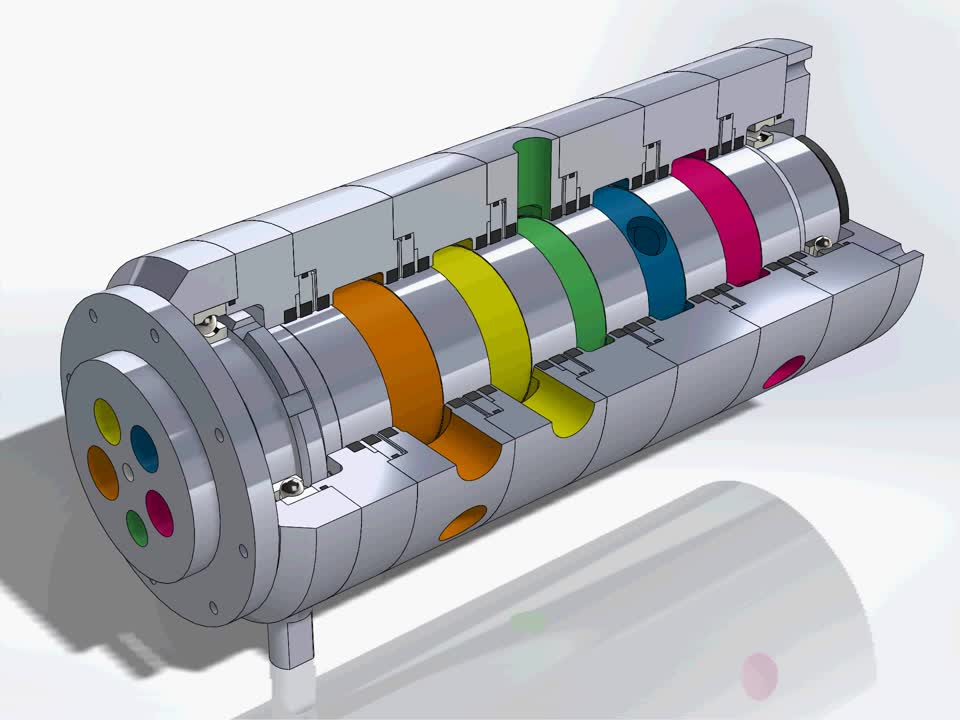

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности. В нашем машиностроении для диаметров от 1 до 500 мм применяются следующие классы точности: 1-й, 2, 2а, 3, За, 4, 5, 7, 8, 9-й; 6-й класс отсутствует.

- 1-й класс является самым точным из поименованных. Он применяется сравнительно редко, так как обработка деталей по этому классу стоит очень дорого. Им пользуются в точном машиностроении, когда требуется очень строгая определенность посадок, например при изготовлении деталей шарикоподшипников.

- 2-й класс имеет значительно большее распространение и применяется главным образом в точном машиностроении и приборостроении, в станкостроении и моторостроении, частично при изготовлении текстильных машин и т. п. Этот класс является в нашем машиностроении основным.

- 3-й класс точности применяется в тех случаях, когда требования, предъявляемые к определенности посадок, не так велики, как во 2-м классе, но должен быть сохранен требуемый характер каждой посадки.

- 4-й класс точности применяется для деталей, между которыми допустимы сравнительно большие зазоры или натяги и которые могут обрабатываться с большими допусками.

- 5-й класс точности предназначается для подвижных посадок, к которым не предъявляются высокие требования определенности характера сопряжений. Кроме того, этот класс предусматривается для свободных размеров, т. е. относящихся к несопрягаемым поверхностям деталей машин, и для точных заготовок.

- 7, 8 и 9-й классы применяются главным образом для свободных размеров, а также для заготовок, изготовляемых горячей штамповкой, литьем и т.

п.

п.

В отдельных случаях применяются классы 2а — промежуточный между 2 и 3-м классами, а также За — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Классы точности, применяющиеся в машиностроении, обозначаются так:

Эти обозначения приписываются справа, несколько ниже обозначения основной детали системы или посадки.

Таким образом, А5 обозначает основное отверстие 5-го класса, В1 — основной вал 4-го класса, С3 — скользящую посадку 3-го класса, Гг — глухую посадку 1-го класса и т. д.

Посадки и основные детали систем 2-го класса точности как основного обозначаются без цифрового индекса, указывающего класс точности. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

д.

Обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

Посадки в разных классах точности. 2-й класс является основным, и в нем применяются все посадки, перечисленные на стр. 94, за исключением прессовой третьей(ПрЗ), прессовой второй (Пр2) и прессовой первой (Пр1).Обозначения этих посадок указаны там же.

Число применяемых посадок в 1, 3-м и в других классах точности значительно меньше, чем во 2-м, и различно в системе отверстия и системе вала.

В системе отверстия в 1-м классе применяются девять посадок, а именно: прессовая вторая (Пp21), прессовая первая (Пр11), глухая (Г1), тугая (Т1), напряженная (Н1), плотная (П1), скользящая (Cj), движения (Д1 )и ходовая (Xj).

В 3-м классе установлено шесть посадок: прессовая третья (Пр33), прессовая вторая (Ilp2s), прессовая первая (Пр13), скользящая (С, ), ходовая (Х3) и широкоходовая (Ш3).

4-й класс содержит четыре посадки: скользящую (С4), ходовую (Х4), легкоходовую(Л4) и широкоходовую, (Ш4).

В 5-м классе имеются всего только две посадки — скользящая (С5) и ходовая (Х5).

7, 8 и 9-й классы точности посадок не имеют ни в системе отверстия, ни а системе вала. Любое отверстие в этих классах обозначается соответственноА7, А8 или А9, а любой вал — В7, В8 или В9.

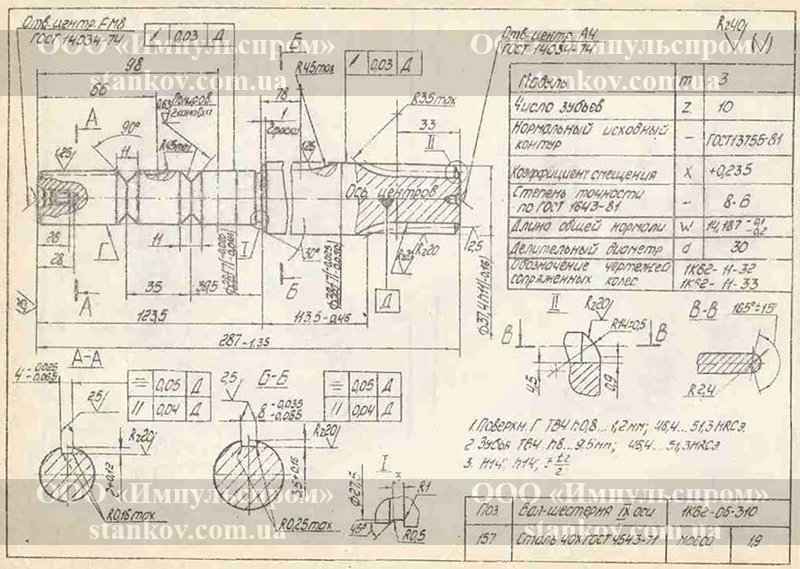

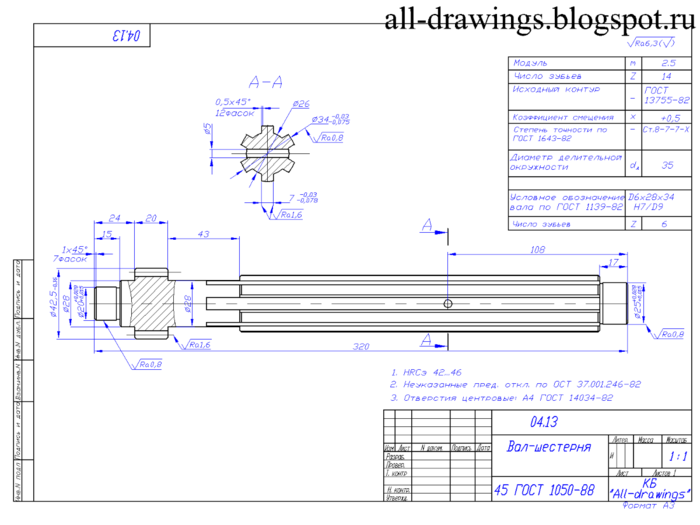

Пример чертежа вала с указанием посадок для некоторых его поверхностей приведен на рис, 74.

Практическое значение обработки деталей с обусловленными заранее предельными размерами. Изготовление деталей в таких условиях обеспечивает возможность их взаимозаменяемости.

Взаимозаменяемостью деталей называется такое их свойство, при наличии которого сборка станка, машины и пр. происходит без какой-либо подгонки или подбора деталей, причем посадка, требующаяся в каждом отдельном сопряжении, получается именнотакой, какой она должна быть в данном сопряжении.

Необходимость пригонки отпадает благодаря тому, что действительные размеры деталей, поступающих в сборочный цех, находятся в пределах допуска, и детали не требуют дополнительной обработки. Выполнение характера посадки обеспечивается тем, что отклонения действительных размеров сопрягаемых деталей от номинальных, создающие характер посадки, обеспечиваются рабочим (или рабочими), обрабатывающим данные детали, а назначаются и указываются на чертеже детали конструктором, проектирующим машину, в состав которой входят эти детали.

Достоинства взаимозаменяемости деталей мы наблюдаем постоянно. Всем известно, что любая деталь велосипеда заменяется новой без какой-либо пригонки, каждая электрическая лампочка ввертывается в любой патрон и т. д. Все сельскохозяйственные машины, начиная с плугов и кончая тракторами и комбайнами, состоят из взаимозаменяемых деталей, так как только при этомусловии возможна быстрая замена сломанных или износившихся деталей машин без пригонки даже в полевой обстановке.

В настоящее время почти вся продукция отечественного машиностроения, за исключением опытных образцов и отдельных сопряжений изделий серийного производства, изготавливается с обеспечением взаимозаменяемости деталей и сборочных единиц (узлов).

…

смотреть

все ->

🔥 Деталь автодвигателя — 8 букв (Ответ на кроссворд)

Разгадываешь кроссворд и не знаешь что такое деталь автомобиля? Вот подсказка и ответ на данный вопрос:

Первая буква «к», вторая буква «о», третья буква «л», четвертая буква «е», пятая буква «н», шестая буква «в», седьмая буква «а», восьмая буква «л». Всего 8 букв.

Ответ на вопрос «деталь автомобиля» в сканворде

Если вам не помогла подсказка, то вот вам готовый ответ: слово из 8 букв – коленвал.

Альтернативные вопросы для слова «коленвал»

Ответы на сканворды и кроссворды

Вопрос: Деталь автомобиля, 8 букв, на К начинается, на Л заканчивается

Слово из 8 букв: Первая буква — К, вторая буква — о, третья буква — л, четвертая буква — е, пятая буква — н, шестая буква — в, седьмая буква — а, восьмая буква — л

Полный ответ на кроссворд: Коленвал

Другие вопросы к сканвордам и кроссвордам

Набитый мешок, 3 буквыАктриса по имени Орнелла, 4 буквыПраздный повеса, 6 буквВождь с хитрым прищуром, 5 буквДеньги для похода в магазин, 3 буквыПродукт текстильщицы, 5 буквКто исследовал собак?, 6 буквБолотное место, 4 буквыСамый длинный канал, 9 буквРезультат пробоины, 4 буквы

Вопрос: Ремонтная авторабота, 8 букв, на Р начинается, на А заканчивается

Слово из 8 букв: Первая буква — Р, вторая буква — и, третья буква — х, четвертая буква — т, пятая буква — о, шестая буква — в, седьмая буква — к, восьмая буква — а

Полный ответ на кроссворд: Рихтовка

Город правительства Японии, 5 буквПора торжества крестьян на дровнях, 4 буквыТо же, что оладья или пышка, 8 буквПоловина обувной пары, 5 буквИзвестный город в Узбекистане, 6 буквДругое название обычного комара, 6 буквИскушение, перед которым трудно устоять, 7 буквСтарое название воинского знамени, 7 буквРисталище теннисных боев, 4 буквы”Вылет птенцов” из школы, 6 букв

Вопрос: Деталь автодвигателя, 8 букв, на К начинается, на Л заканчивается

Механизм, всегда знающий свою дозу, 7 буквИзбранник в государственную Думу, 7 буквПодставка, подножие, постамент, 9 буквРифлёные валы пилорамы, 6 буквКрапп (лекарственное растение), 6 буквИнструмент для камина, 7 буквАмериканская фирма первых джипов, 6 буквДревнегреческий покровитель кузнецов, 6 буквАдминистративный центр на острове Хонсю в Японии, 6 буквКоньяк в немецком ресторане, 8 букв

Ответы на вопрос Автомобильная запчасть 8 букв

- Баланс — Деталь часового механизма в виде кольца с поперечиной, регулирующая его ход.

- Колесо — Деталь механизма или машины в виде круга, служащая для передачи или регулирования движения.

- Ползун — Деталь кривошипно-рычажного механизма, обычно служащая для получения поступательного движения по неподвижным направляющим.

7 букв

- Барабан — Деталь машины, механизма и т.п. в виде полого цилиндра.

- Бегунок — Деталь крутильного механизма прядильной машины.

- Железка — разговорное Небольшой кусок железа, железная пластинка, металлическая деталь сооружения, механизма и т.п.

- Челюсть — переносное (значение) Деталь машины, механизма, инструмента и т.п., служащая для захватывания или размельчения чего-либо

Части машины

По запросу «части машины» найдено 44 слова длинной от 3 до 15 букв.

- Ось — Стержень, на котором держатся колеса, вращающиеся части машин, механизмов

- Ход — Рабочая часть машины, механизма

- Бар — Основная режущая часть врубовой машины и горного комбайна.

- Нож — Режущая часть разных инструментов, аппаратов, машин.

4 буквы

- Ввод — Место, через которое что-нибудь входит, вставляется куда-нибудь; приемная часть машины или установки

- Плуг — Сходное по устройству орудие – часть снегоуборочной машины, снегопаха

- Рама — Несущая часть машины, станина; техническое приспособление в виде скрепленных под углом друг к другу брусьев балок

- Фара — Электрический фонарь с отражателем в передней (иногда и в задней) части автомобиля, локомотива, мотоцикла и некоторых других машин, освещающий путь

- Парк — Место стоянки и обслуживания материальной части машин воинских частей.

- Тяга — Брус, соединяющий, стягивающий части машины или иных устройств.

- Ярмо — Часть электрической машины, аппарата, соединяющая между собою полюсы.

5 букв

- Балка — Часть сооружения, машины, станка – опорный брус

- Зубец — Выступ, обычно острый, на инструменте, орудии, части машины; вообще острый выступ на чем-нибудь

- Резак — Режущая часть машины, орудия или приспособление, инструмент для резки

- Цевка — Деталь машины – цилиндрический стержень, часть колеса в зубчатой передаче

- Якорь — Часть электрической машины, несущая на себе обмотку

- Брюхо — переносное (значение) разговорное Нижняя сторона основной части корпуса самолета, машины и т.

п.

п. - Ротор — Вращающаяся часть машины (турбины, электрического генератора и т.п.).

- Рычаг — Составная часть различных машин, механизмов, обычно в виде стержня, служащая для передачи движения чему-либо, управления чем-либо

- Бандаж — Металлический пояс, обод, надеваемый на части машин, на железнодорожные колеса для увеличения их прочности или уменьшения износа

- Деталь — Часть механизма, машины, приборы

- Обойма — Скоба, обруч или иное приспособление, охватывающее и скрепляющее части сооружений, машин

- Статор — Неподвижная часть электрической машины роторного типа

- Станок — Опора для каких-либо механизмов, основа, к которой прикрепляются части машин, механизмов.

- Стрела — Подвижная часть подъемно-погрузочных машин и сооружений.

- Черпак — Часть машины, механизма – экскаватора, драги и т.п. – в форме ковша, предназначенная для выемки грунта или какой-либо массы.

- Агрегат — Часть какой-нибудь машины, узел 1 N3 для выполнения определенных операций

- Каретка — Подвижная, скользящая часть некоторых машин, механизмов

- Лопасть — Вращающаяся широкая часть какого-нибудь устройства, машины

- Тележка — Подвижная часть некоторых машин, технических устройств

- Трепало — Рабочая часть трепальной машины

- Цилиндр — Предмет такой формы, например часть поршневой машины

- Станина — Чугунное или стальное основание, на котором монтируются части машины, станка.

- Запчасти — Запасные части (машин, механизмов)

- Покрытие — Верхняя ограждающая конструкция здания, верхняя ограждающая часть машины, механизма

- Автостоп — Использование туристами попутных машин для проделывания части пути.

- Веретено — Основная часть прядильных машин, при помощи которой производится закручивание и наматывание нити.

- Кривошип — Часть механизма для приведения вала машины во вращательное движение.

- Передача — Механизм, передающий движение от одной части устройства, машины к другой.

9 букв

- Молотилка — Сельскохозяйственная машина(или часть машины)для молотьбы

- Кондуктор — Часть электростатической машины, представляющая собою полый металлический шар, на котором накапливаются электрические заряды (в электротехнике).

- Сердечник — Внутренняя часть различных машин, аппаратов, приборов и т.п.

Деталь автодвигателя

Добрый вечер! Здравствуйте, уважаемые дамы и господа! Пятница! В эфире капитал-шоу «Поле

чудес»! И как обычно, под аплодисменты зрительного зала я приглашаю в студию тройку

игроков. А вот и задание на этот тур:

А вот и задание на этот тур:

Вопрос: Деталь автодвигателя

(Слово из 8 букв)

Коленвал

(8 букв)

Если этот ответ не подходит, пожалуйста воспользуйтесь

формой поиска. Постараемся найти среди 775 682

формулировок по

141 989 словам.

Оцени полезность материала:

8

голосов,

оценка

3. 6

из

5

- Кривой вал автодвигателя

- Что в авто коленки имеет

- Что в авто ножные «локти» имеет?

Вопрос: Деталь автомобиля

(Слово из 8 букв)

9

голосов,

оценка

3. 9

из

5

Резервная деталь для замены изношенной.

Вопрос: Резервная деталь для замены изношенной. (Слово из 8 букв)

Запчасть

(8 букв)

6

голосов,

оценка

4. 2

из

5

Ответы на вопрос Деталь автомобиля 8 букв

- Радиатор – Деталь автомобиля 8 букв

- Разгадывать кроссворды

- Коленвал – Деталь автомобиля 8 букв

- Автолист – Мягкая листовая сталь для изготовления деталей автомобилей с помощью холодной штамповки 8 букв

- Скорость – Степень быстроты движения или вращения некоторых машин (автомобиля, мотоцикла, станка и т.

п.), зависящая от порядка взаимодействия деталей коробки скоростей 8 букв

п.), зависящая от порядка взаимодействия деталей коробки скоростей 8 букв - Лонжерон – Продольный брус рамы автомобиля, трактора, служащий опорой для кузова, а также для крепления рессор и других деталей 8 букв

Токарный станок – Производственные процессы 4-5

Модуль 1: Токарный станок

После прохождения этого модуля вы сможете:

• Определите наиболее важные части станка и их функции.

• Знать правила техники безопасности при работе с токарным станком. • Описать настройку режущего инструмента для обработки.

• Опишите крепление заготовки на токарном станке.

• Объясните, как установить режущий инструмент.

• Опишите расположение инструмента.

• Опишите, как центрировать заготовку и центр задней бабки.

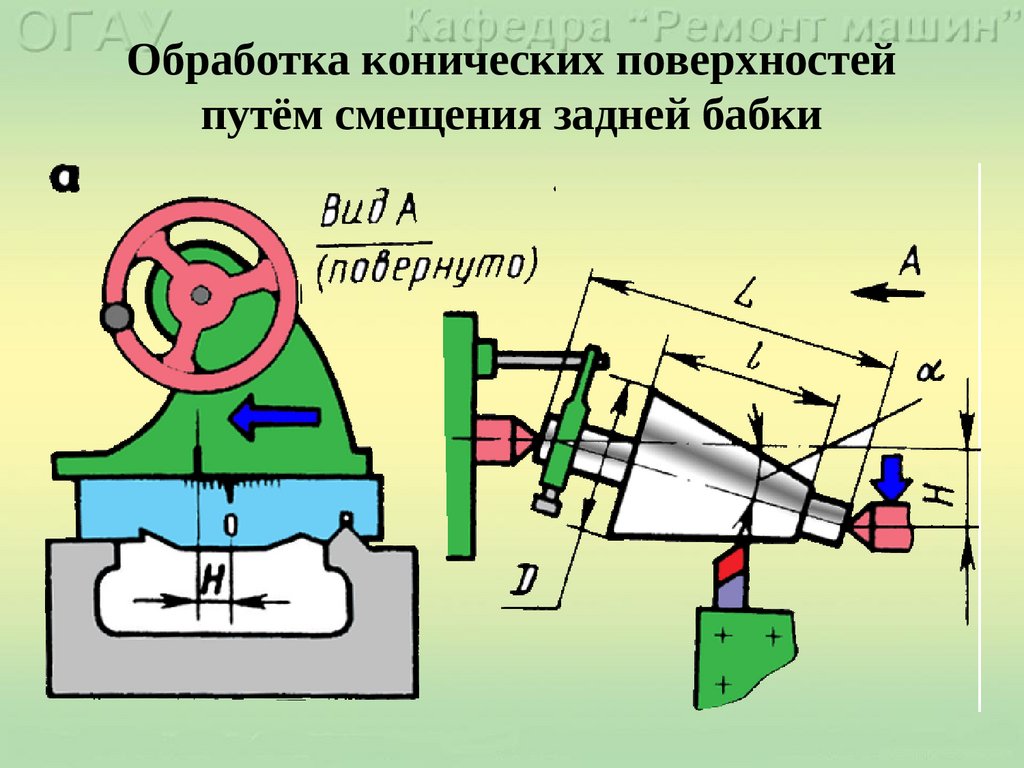

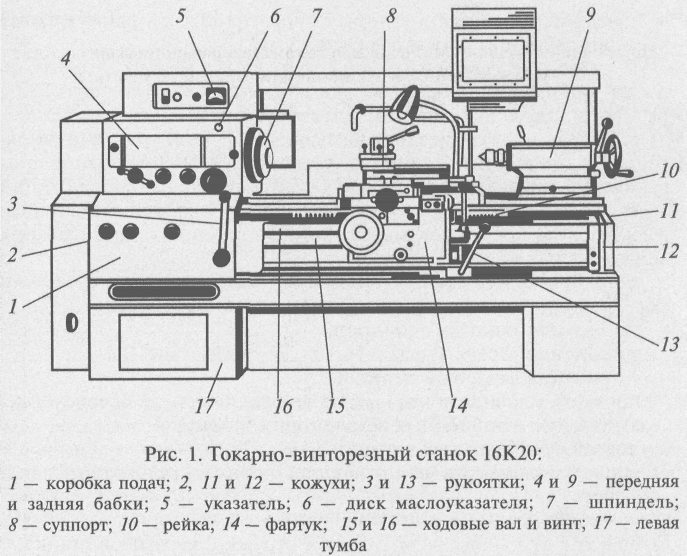

Токарный станок — очень универсальная машина, и важно уметь ею управлять. Эта машина вращает цилиндрический объект относительно инструмента, которым управляет человек. Токарный станок является предшественником всех станков. Заготовка удерживается и вращается вокруг своей оси, в то время как режущий инструмент продвигается по линии желаемого разреза. Токарный станок является одним из самых универсальных станков, используемых в промышленности. С подходящими насадками станок можно использовать для точения, сужения, фасонного точения, нарезания резьбы, торцевания, притупления, сверления, прядения, шлифования, полирования. Операции резания выполняются режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки. Режущий инструмент также может подаваться под углом относительно оси заготовки для обработки конуса и углов. На токарном станке задняя бабка не вращается. Вместо этого вращается шпиндель, удерживающий заготовку. Цанги, центры, трехкулачковые патроны и другие зажимные приспособления могут удерживаться в шпинделе. Задняя бабка может содержать инструменты для сверления, нарезания резьбы, развертывания или нарезания конусов.

Токарный станок является предшественником всех станков. Заготовка удерживается и вращается вокруг своей оси, в то время как режущий инструмент продвигается по линии желаемого разреза. Токарный станок является одним из самых универсальных станков, используемых в промышленности. С подходящими насадками станок можно использовать для точения, сужения, фасонного точения, нарезания резьбы, торцевания, притупления, сверления, прядения, шлифования, полирования. Операции резания выполняются режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки. Режущий инструмент также может подаваться под углом относительно оси заготовки для обработки конуса и углов. На токарном станке задняя бабка не вращается. Вместо этого вращается шпиндель, удерживающий заготовку. Цанги, центры, трехкулачковые патроны и другие зажимные приспособления могут удерживаться в шпинделе. Задняя бабка может содержать инструменты для сверления, нарезания резьбы, развертывания или нарезания конусов. Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к различной длине заготовки.

Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к различной длине заготовки.

Рисунок 1. Детали токарного станка

1. Включение/выключение питания

2. Шпиндель вперед/назад (перевернуть ручку вверх или вниз)

3. Маховик каретки 4. Маховик поперечной подачи

5. Маховик комбикорма

6. Включение каретки/поперечной подачи

7. Нарезная полугайка

8. Диск для нарезания резьбы

9. Скорость шпинделя

10. Тормоз

11. Верхний/нижний диапазон шпинделя

12. Обратная нить/подача (втягивание/вытягивание)

13. Диапазоны подачи (A, B, C)

14. Диапазоны подачи (R, S, T)

15. Диапазоны подачи (V, W, X, Y, Z) – V и Z являются настройками для нарезания резьбы

16. Коробка передач

17. Коробка передач Низкая/Высокая

18. Задняя бабка

19. Стойка для инструментов

20. Резцедержатель

21. Трехкулачковый патрон

Трехкулачковый патрон

22. УЦИ (цифровое считывание) Переключатель заправки/подачи (см. пункт 15)

Как всегда, мы должны знать требования безопасности и стараться соблюдать правила безопасности, чтобы исключить серьезные травмы для себя или других.

Носить очки, короткие рукава, без галстука, без колец, без попыток остановить работу руками. Прежде чем пытаться проверить работу, остановите машину. Не знаете, как это работает? – «Не запускай». Не используйте тряпки во время работы машины.

1. Выньте ключ из патрона сразу после использования. Не включайте токарный станок, если патрон все еще находится в ключе патрона.

2. Проверните патрон или планшайбу рукой, если нет проблем с заеданием или зазором.

3. Важно, чтобы патрон или планшайба были надежно закреплены на шпинделе токарного станка.

4. Переместите насадку инструмента на безопасное расстояние от патрона, цанги или планшайбы при вставке или извлечении детали.

5. Поместите держатель резцедержателя слева от составного суппорта. Это гарантирует, что составной суппорт не будет наезжать на шпиндель или насадки патрона.

Поместите держатель резцедержателя слева от составного суппорта. Это гарантирует, что составной суппорт не будет наезжать на шпиндель или насадки патрона.

6. При установке и снятии патронов, планшайб и центров всегда следите за тем, чтобы все сопрягаемые поверхности были чистыми и не имели заусенцев.

7. Убедитесь, что насадка остро заточена и имеет правильные углы зазора.

8. Как можно короче зажмите насадку в держателе, чтобы предотвратить ее вибрацию или поломку.

9. Равномерно наносите и поддерживайте смазочно-охлаждающие жидкости. Это предотвратит морфинг.

10. Не вращайте шпиндель с резьбой в обратном направлении.

11. Никогда не запускайте машину со скоростью, превышающей рекомендованную для конкретного материала.

12. Если патрон или планшайба застряли на носовой части шпинделя, обратитесь к инструктору, чтобы удалить их.

13. Если при вращении на токарном станке выполняется какая-либо опиловка, напильник следует держать левой рукой во избежание соскальзывания в патрон.

14. Всегда останавливайте машину перед измерением.

15. Остановите машину при удалении длинной волокнистой стружки. Удалите их плоскогубцами.

16. Убедитесь, что задняя бабка зафиксирована на месте и правильно отрегулированы, если деталь поворачивается между центрами.

17. При точении между центрами избегайте полного прорезания детали.

18. Не пользуйтесь тряпками во время работы машины.

19. Снимите инструменты с резцедержателя и задней бабки перед очисткой.

20. Не используйте сжатый воздух для очистки станка.

21. Будьте осторожны при очистке токарного станка. Режущие инструменты острые, стружка острая, а заготовка может быть острой.

22. Прежде чем покинуть рабочее место, убедитесь, что машина выключена и очищена. Всегда вынимайте разводной ключ после использования, избегайте возни, держите пол в чистоте. Будьте осторожны при очистке станка, режущие инструменты острые, стружка острая, а заготовка может быть острой.

Вот несколько вопросов, которые важны при работе на токарном станке:

• Почему важна правильная скорость резки?

При слишком высоком значении инструмент быстро выходит из строя, теряется время на замену или восстановление инструмента. Слишком низкое значение CS приводит к низкой продуктивности.

Знать:

• Глубина резания для черновой обработки.

• Глубина резания для чистовой обработки.

Обратите внимание, что самые большие черновые проходы находятся в диапазоне от 0,010 до 0,030 в зависимости от обрабатываемого материала и от 0,002 до 0,012 для чистовой подачи для различных материалов.

• Подача для черновой обработки

• Скорость подачи для чистового прохода

Обратите внимание, что скорость подачи для черновой обработки находится в диапазоне от 0,005 до 0,020 в зависимости от обрабатываемого материала и от 0,002 до 0,004 для чистовой подачи для различных материалов.

Существует множество различных инструментов, которые можно использовать для токарной обработки, торцовки и отрезки на токарном станке. Каждый инструмент обычно состоит из карбида в качестве основного материала, но может включать и другие соединения. В этом разделе рассматриваются различные виды и способы использования режущих инструментов токарных станков.

Рисунок A: стандартный токарный инструмент для создания полуквадратного уступа. Если за режущей кромкой имеется достаточно материала, инструмент также можно использовать для черновой обработки. | Рисунок А |

На рисунке B: изображен стандартный токарный инструмент с углом в плане. Этот угол позволяет выполнять тяжелые черновые резы. Также можно повернуть инструмент для создания полуквадратного плеча. | Рисунок В |

Рисунок C: носик имеет очень большой радиус, что помогает при чистовой обработке как легких, так и тяжелых резов. | Рисунок С |

Рисунок D: изображает повернутый стандартный токарный инструмент. Его носик ведет режущую кромку для создания легких чистовых пропилов по внешнему диаметру и поверхности уступа. | Рисунок D |

Рисунок E: изображает инструмент формы. В инструмент можно втачивать различные формы, которые будут воспроизведены на детали. | Рисунок Е |

Рисунок F: изображает торцовочный инструмент. Этот резак используется для обработки конца заготовки, чтобы обеспечить гладкую, плоскую поверхность. Если в ложе есть отверстие в центре, используйте полуцентр для стабилизации и поддержки заготовки. | Рисунок F |

Рисунок G: изображает инструмент для нарезания канавок или подрезки. | Рисунок G |

На рисунке H: изображен инструмент для разделения. Отрезные инструменты отрезают заготовку на определенную длину. Для этого инструмента требуется предварительно отформованное лезвие и держатель. | Рисунок Н |

Рисунок I: изображает инструмент для нарезания резьбы под углом 60°, используемый для нарезания резьбы на заготовке. | Рисунок I |

Настройка режущего инструмента для обработки

• Переместите резцедержатель на левую сторону составного упора.

• Установите резцедержатель в резцедержатель так, чтобы установочный винт в резцедержателе выступал примерно на 1 дюйм за резцедержатель.

• Вставьте соответствующий режущий инструмент в державку так, чтобы инструмент выступал за пределы державки на 0,500 дюйма.

• Установите вершину режущего инструмента на центральную высоту. Проверьте это прямой линейкой или задней бабкой.

• Надежно затяните резцедержатель, чтобы он не двигался во время резания

Рисунок 2: Резцедержатель и резцедержатель

Для установки заготовки на токарный станок

• Убедитесь, что центр линии работает правильно. Если он работает неправильно, снимите центр, очистите все поверхности и замените центр. Проверьте еще раз на истинность.

• Очистите центральные точки токарного станка и центральные отверстия в заготовке.

• Отрегулируйте шпиндель задней бабки так, чтобы он выступал примерно на 3 дюйма за пределы задней бабки.

• Ослабьте зажимную гайку или рычаг задней бабки.

• Поместите конец заготовки в патрон и сдвиньте заднюю бабку вверх, пока она не поддержит другой конец заготовки.

• Затяните зажимную гайку задней бабки или уровень.

Рисунок 3: Заготовка на токарном станке

Установка режущего инструмента

• Держатели инструментов используются для крепления режущих инструментов токарных станков.

• Перед установкой очистите держатель и затяните болты.

• Держатель инструмента токарного станка крепится к стойке инструмента с помощью быстроразъемного рычага.

• Стойка для инструментов крепится к станку с помощью Т-образного болта.

Рисунок 4: Установка режущего инструмента

Чтобы изменить положение режущего инструмента, переместите поперечный салазок и седло токарного станка вручную. Также доступны силовые каналы. Точные процедуры зависят от машины. Компаунд обеспечивает третью ось движения, и его угол можно изменить, чтобы срезать конусы под любым углом.

1. Ослабьте болты, которыми компаунд крепится к седлу.

2. Поверните компаунд на правильный угол, используя циферблатный индикатор, расположенный в основании компаунда.

3. Снова затяните болты.

4. Резак можно подавать вручную под выбранным углом. Соединение не имеет силовой подачи.

5. При необходимости используйте две руки для более плавной подачи. Это сделает чистовую отделку.

6. Как на компаунде, так и на поперечном суппорте есть микрометрические циферблаты, но на седле их нет.

7. Если при позиционировании седла требуется большая точность, используйте циферблатный индикатор, прикрепленный к седлу. Циферблатные индикаторы упираются в упоры.

Рисунок 5: Позиционирование инструмента

Стальная линейка

1. Поместите стальную линейку между ложей и инструментом.

2. Инструмент центрируется, когда линейка расположена вертикально.

3. Инструмент находится высоко, когда линейка наклонена вперед.

4. Инструмент находится низко, когда линейка наклонена назад.

Центр задней бабки

1. Ориентируйтесь на центр задней бабки при установке инструмента.

2. Расположите кончик инструмента по центру задней бабки.

1. Перечислите десять наиболее важных частей токарного станка.

2. Перечислите пять правил техники безопасности на токарных станках.

3. Почему важна скорость резки?

4. Что такое державка?

5. Где вы устанавливаете резцедержатель?

6. Насколько далеко вы выдвигаете режущий инструмент в резцедержателе?

7. Укажите три различных режущих инструмента.

8. Пожалуйста, опишите расположение инструмента.

9. Объясните, как центрировать заготовку.

10. Какие существуют два способа центрирования заготовки?

Простые машины

Эта фокусная идея исследуется через:

- Противопоставление студенческих и научных взглядов

- Критические идеи обучения

- Преподавательская деятельность

- Дополнительные ресурсы

Противопоставление студенческих и научных взглядов

Студенческий повседневный опыт

Современный мир богат примерами сложных машин, работу которых редко понимают. Студенты (и многие взрослые) обычно используют слово «машина» для описания сложных механических устройств, приводимых в действие двигателем или электродвигателем и предназначенных для выполнения полезных задач по экономии труда.

Студенты (и многие взрослые) обычно используют слово «машина» для описания сложных механических устройств, приводимых в действие двигателем или электродвигателем и предназначенных для выполнения полезных задач по экономии труда.

Студенты часто считают, что все машины производят гораздо больше работы, чем затрачивают на них люди-операторы. бензопилы, электроинструменты и гидравлические экскаваторы.

Повседневный опыт учащихся редко признает такие устройства, как рычаги, наклонные плоскости, клинья и шкивы, типами «простых механизмов». Хотя большинство студентов имеют общий опыт использования простых механизмов, таких как рычаги и шкивы, немногие понимают, почему их конструкция может дать преимущество или как их лучше всего использовать. Многие учащиеся также испытывают трудности с идентификацией или объяснением этих переживаний другим и редко идентифицируют части человеческого тела, такие как руки или ноги, как состоящие из рычагов.

Исследования: Hapkiewicz (1992), Bryan, Laroder, Tippins, Emaz & Fox (2008), Meyer (1995), Norbury (2006). Греческое слово «мачос» означает «целесообразное» или что-то, что «облегчает работу». У римлян есть похожее понимание слова «machina», что означает «трюк» или «устройство».

Греческое слово «мачос» означает «целесообразное» или что-то, что «облегчает работу». У римлян есть похожее понимание слова «machina», что означает «трюк» или «устройство».

Основная цель, для которой сконструировано большинство простых машин, состоит в том, чтобы уменьшить усилие (силу), необходимое для выполнения простой задачи. Чтобы достичь этого, приложенная сила должна действовать на более длинном расстоянии или в течение более длительного периода времени, в результате чего тот же объем работы выполняется меньшей силой. Винты, рычаги и наклонные плоскости предназначены для увеличения расстояния, на котором действует уменьшенная сила, чтобы мы могли толкать или тянуть с меньшими усилиями. Эффект этой конструкции часто называют «механическим преимуществом».

Термин «простая машина» обычно используется учеными для обозначения одного из шести различных типов устройств, которые часто объединяются в более сложные машины.

Рычаг (лом или молоток) Состоит из жесткой балки, которая вращается вокруг фиксированной точки поворота (точки опоры), расположенной где-то вдоль балки. | |

Клин (дровокол или нож)Используется для преобразования силы, приложенной в направлении движения клина, в раскалывающее действие, действующее под прямым углом к лезвию. Он часто используется для раскалывания, разрезания или поднятия тяжелых предметов в зависимости от угла сторон клина. | |

Колесо и ось (рулевое колесо или отвертка) Сочетает колесо с центральной неподвижной осью, что обеспечивает их совместное вращение. Небольшая сила, приложенная к краю колеса, при вращении преобразуется в более мощную силу на меньшей оси. Этот эффект можно обратить вспять, приложив большую силу к меньшей оси, что приведет к меньшей силе на краю большего колеса с гораздо большей скоростью вращения. | |

Винт (автомобильный домкрат ножничного типа или стеклоподъемник)Вращение резьбового вала может быть преобразовано в движение в любом направлении вдоль оси вращения в зависимости от направления его спиральной резьбы. Винт действует как «наклонная плоскость», намотанная на вал. Они обычно используются с шестернями или в качестве крепежного механизма. | |

Наклонная плоскость (пандус или лестница)Обычно используется для подъема или опускания тяжелых предметов. Большое перемещение объекта по рампе преобразуется углом подъема рампы в меньшее вертикальное перемещение. Учитывая, что трение на пандусе мало, для вертикального подъема тяжелого объекта требуется меньшая сила, хотя для достижения этого преимущества его необходимо переместить на большее расстояние по пандусу. | |

Блок (блок или шнур для штор) Использование одного фиксированного блока и прикрепленного шнура позволяет изменять направление силы, приложенной к объекту. |

Критические обучающие идеи

- Мы обычно используем слово «машина» для обозначения сложного механического устройства, приводимого в действие двигателем, что сильно отличается от нашего научного использования термина «простая машина».

- Простые машины полезны, поскольку они сокращают усилия или расширяют возможности людей по выполнению задач, выходящих за рамки их обычных возможностей.

- Простые машины, которые широко используются, включают колесо и ось, шкив, наклонную плоскость, винт, клин и рычаг.

- Хотя простые машины могут увеличивать или уменьшать силы, которые могут быть к ним приложены, они не меняют общий объем работы, необходимой для выполнения общей задачи.

При рассмотрении этих критических идей обучения важно помочь учащимся определить распространенные примеры «простых машин» в их мире. Учащиеся не сразу находят примеры простых машин, которые они обычно используют, потому что многие из них настолько широко используются, что их легко и часто упускают из виду.

Например, в случае обычной дверной ручки расположение ручки по отношению к дверным петлям действует как рычаг, облегчающий ее открывание, а большая круглая ручка (или удлиненный рычаг) обеспечивает механическое преимущество для помочь с вращением ручки.

Исследуйте отношения между идеями в

Карты разработки концепций – законы движения и преобразования энергии

Преподавательская деятельность

Учащиеся часто неосознанно имеют много общего с «простыми машинами». При преподавании этой темы постарайтесь помочь учащимся определить повседневные примеры использования ими «простых машин» и дать им представление о преимуществах того, почему конкретная «простая машина» могла быть использована для этой задачи, и о преимуществах, которые она может дать. пользователю. Первоначально старайтесь не вводить примеры предметов повседневного обихода, в которых используются сложные конструкции, включающие комбинации более чем одного типа «простой машины», чтобы учащиеся могли четко видеть цель конструкции. Более поздние учащиеся могут анализировать более сложные примеры с целью определения комбинации элементов, которые они используют в своем дизайне.

пользователю. Первоначально старайтесь не вводить примеры предметов повседневного обихода, в которых используются сложные конструкции, включающие комбинации более чем одного типа «простой машины», чтобы учащиеся могли четко видеть цель конструкции. Более поздние учащиеся могут анализировать более сложные примеры с целью определения комбинации элементов, которые они используют в своем дизайне.

Открытое обсуждение на основе общего опыта

Принесите некоторые инструменты, которые явно предназначены для увеличения усилия, которое можно приложить к ним (открывалка для бутылок, лом, плоскогубцы, автомобильный домкрат) и начните обсуждение того, что каждый из них позволяет нам сделать проще. Направляйте это обсуждение так, чтобы учащиеся узнали, как каждый из них может увеличить приложенную к нему силу. Предложите учащимся приводить больше примеров из собственного опыта (использование отвертки, чтобы снять крышку с банки с краской, является хорошим примером опыта, с которым столкнулись многие учащиеся). Используйте это, чтобы познакомить с понятием того, как рычаги и другие простые механизмы используются в их жизни в целом.

Используйте это, чтобы познакомить с понятием того, как рычаги и другие простые механизмы используются в их жизни в целом.

Сосредоточьте внимание учащихся на упущенной из виду детали

Изучая конструкцию и использование ряда обычных рычагов, выявите идеи о том, что каждый из них использует «точку опоры», вокруг которой они вращаются, и что часть рычага, которую мы перемещаем ( часто при действии небольшой силы) перемещается на гораздо большее расстояние, чем участок, на который действует большая сила.

Другие простые машины можно представить одну за другой, приведя несколько примеров каждой и найдя общие черты. Рулевые колеса, рукоятки отверток и лебедки — все это примеры колеса и оси; топоры, дровоколы, гвозди и гвозди — все это примеры клиньев. В Интернете есть много сайтов, которые предоставляют несколько примеров различных простых машин. См. ссылки, приведенные в конце этой идеи фокуса.

Помогите учащимся самостоятельно разработать некоторые «научные» объяснения

Предложите учащимся попробовать вкрутить один и тот же шуруп в один и тот же кусок дерева с помощью отверток с рукоятками разного диаметра. Многие хозяйственные магазины продают недорогие наборы отверток с рукоятками разных размеров. Ювелирные отвертки скромных размеров являются хорошим примером уменьшения преимуществ, которые они обеспечивают из-за малого диаметра рукоятки. Попробуйте снять пластиковую ручку с отвертки и предложите учащимся испытать трудности при попытке повернуть винт одним стержнем. Этот опыт можно использовать, чтобы подчеркнуть взаимосвязь между диаметром «ручки» колеса и величиной силы, которую вы можете создать на «валу» оси.

Многие хозяйственные магазины продают недорогие наборы отверток с рукоятками разных размеров. Ювелирные отвертки скромных размеров являются хорошим примером уменьшения преимуществ, которые они обеспечивают из-за малого диаметра рукоятки. Попробуйте снять пластиковую ручку с отвертки и предложите учащимся испытать трудности при попытке повернуть винт одним стержнем. Этот опыт можно использовать, чтобы подчеркнуть взаимосвязь между диаметром «ручки» колеса и величиной силы, которую вы можете создать на «валу» оси.

Сбор данных для анализа

После составления списка предметов с использованием различных типов «простых механизмов» попросите разные группы учащихся собрать примеры каждого из них в общих контекстах, таких как садовые сараи, кухни, мастерские, хобби и спорт.

Предложите учащимся изучить конструкцию каждой из них, чтобы определить тип «простой машины», на которой они основаны, и то, как они обеспечивают механическое преимущество. Парусные лодки полны гениальных примеров шкивов; весла для гребных лодок представляют собой один из немногих примеров, когда точка опоры расположена таким образом, что уменьшает приложенную силу и увеличивает расстояние, на котором она действует. Обычно рычаги предназначены для увеличения приложенных к ним сил. Одна из целей — показать, насколько широко в нашей повседневной жизни используются простые машины.

Обычно рычаги предназначены для увеличения приложенных к ним сил. Одна из целей — показать, насколько широко в нашей повседневной жизни используются простые машины.

Уточнение и закрепление идей для общения с другими

Поощряйте учащихся к исследованию примеров больших «простых машин», использовавшихся до широкого применения паровых двигателей или двигателей внутреннего сгорания.

В средние века общество очень зависело от того, что часто представляло собой очень большие «простые машины», увеличенные в размерах для создания больших сил. Водяные колеса и ветряные мельницы, средневековое оружие, такое как требушеты (которые бросали большие камни или дохлых коров через стены замка), мосты через ров, таран и башни замка — вот лишь некоторые примеры, которые были основаны на конструкции «простых машин».

Различные группы студентов могли проводить исследования, конструировать масштабные модели, изучать их конструкцию и сообщать о своих выводах классу на этих впечатляющих простых машинах.

Инструмент также можно использовать для формирования углового радиуса.

Инструмент также можно использовать для формирования углового радиуса. Как показано, он используется для вырезания канавок в заготовке. При наличии надлежащих зазоров инструмент может резать глубоко или резать влево или вправо.

Как показано, он используется для вырезания канавок в заготовке. При наличии надлежащих зазоров инструмент может резать глубоко или резать влево или вправо. Движение одного конца луча приводит к движению другого конца в противоположном направлении. Расположение точки опоры может увеличить (или уменьшить) силу, приложенную к одному концу, за счет (или преимущества) расстояния, на которое проходит другой конец.

Движение одного конца луча приводит к движению другого конца в противоположном направлении. Расположение точки опоры может увеличить (или уменьшить) силу, приложенную к одному концу, за счет (или преимущества) расстояния, на которое проходит другой конец.

Хотя один верхний шкив не дает механических преимуществ, он может быть полезен, например, для лучшего достижения подъемной силы за счет перенаправления силы вниз к земле для подъема объекта. Шкивы можно использовать в сложных комбинациях, чтобы обеспечить большие механические преимущества, например, с конструкцией «блок и захват».

Хотя один верхний шкив не дает механических преимуществ, он может быть полезен, например, для лучшего достижения подъемной силы за счет перенаправления силы вниз к земле для подъема объекта. Шкивы можно использовать в сложных комбинациях, чтобы обеспечить большие механические преимущества, например, с конструкцией «блок и захват».

Всего комментариев: 0