Фотополимеров: Преимущества фотополимеров, многообразие свойств и широкий выбор

Содержание

Немного о химсоставе фотополимеров, в том числе PLA, ABS, Nylon

Добрый день, коллеги!

Сегодня поговорим о химсоставе фотополимеров для msla 3D-печати.

Это статья носит чисто теоретический характер, не имеет никакой практической ценности, написана «по просьбе трудящихся», точнее одного пользователя портала, но может, заинтересует еще кого-нибудь.

Я сам не химик, а доступной информации по этой теме практически нет. Единственная доступная информация – msds производителей и книга О.Э.Бабкин «3D-макетирование: технологии, оборудование, материалы».

MSDS как источник и нформации о составе – ненадежен, т.к. не все производители оформляют его должным образом, обычно не включается вспомогательные добавки, и часто вместо конкретных именований и CAS-номеров пишется «проприетари» или «приватная информация», «коммерческая тайна». Книга Бабкина издана в 2013 году, а написана еще раньше, и, учитывая безумный прогресс в области фотополимеров – несколько устарела (например в 2013 году не было ни msla технологии, ни фотополимеров для нее).

Здесь и далее – либо цитаты, либо компиляция из Бабкина О.Э.:

Фотополимер (в значении «фотополимеризующаяся композиция» (ФПК)) — многокомпонентная смесь, основными компонентами которой являются непосредственно полимеризующиеся мономеры, олигомеры, инициаторы и специальные добавки.

Полимеризующиеся мономеры (активные разбавители) – ненасыщенные органические вещества, как правило, небольшой молекулярной массы и малой вязкости, способные к полимеризации. Мономеры являются растворителем или разбавителем для остальных компонентов композиции, изменяя содержание мономера, обычно регулируют ее вязкость.

Олигомеры – ненасыщенные органические соединения с молекулярной массой, намного превышающей массу мономера. Обычно представляют собой твердое вещество либо жидкость с большой вязкостью. Олигомер способен к полимеризации и сополимеризации с мономером; при этом условием их совместимости с мономером является растворимость в последнем.

Олигомер – это этиленненасыщенное соединение со встроенными –С=С– связями, наличие которых и определяет основные свойства отвержденного материала: устойчивость к истиранию, химическую стойкость, эластичность, твердость, прочность при изгибе и растяжении. Олигомер имеет в своем составе функциональные группы, которые вступают в реакцию полимеризации под действием излучения (УФ-излучения) с образованием трехмерной нерастворимой полимерной структуры.

Олигомер имеет в своем составе функциональные группы, которые вступают в реакцию полимеризации под действием излучения (УФ-излучения) с образованием трехмерной нерастворимой полимерной структуры.

Несмотря на то, что характеристики материала определяются в основном олигомерами, мономеры тоже оказывают влияние на механические характеристики, некоторые мономеры могут играть роль внутренних пластификаторов и модификаторов усадки, от количества и функциональности мономера зависит твердость детали.

Инициаторы – вещества, способные под действием света генерировать свободные радикалы и/или ионы, инициирующие цепную реакцию полимеризации.

Добавки – вещества различного функционального назначения, состав и количество которых определяется выбранным способом проведения реакции фотополимеризации и функциональностью материала. К добавкам относятся инертные и активные наполнители, регуляторы, стабилизаторы, ингибиторы, пластификаторы, растекатели и т.п.

Как видите – вроде бы всё просто и понятно…

Классический состав фотополимера – олигомер + активный разбавитель + фотоинициатор + добавки…

Олигомеры, мономеры – акрилаты, диакрилаты…

Метакрилаты (олигомеры и мономеры) в фотополимерах для LCD-печати используются очень редко – только в российских фотополимерах, австралийском Monocure, в фотополимерах международной компании Raydent (стоматологические фотополимеры), для лазерных SLA – в некоторых фотополимерах от Formlabs.

Метакриловые мономеры использует Photocentric в некоторых фотополимерах (олигомеры – только акрилаты).

Китайцы метакрилаты в фотополимерах не используют.

По видимому специфический запах Monocure и Photocentric связан именно с метакриловыми мономерами… несмотря на яркий запах – метакрилаты менее токсичны, по сравнению с акриловыми мономерами.

Кроме «обычных» акрилатов/ метакрилатов могут быть использованы ненасыщенные полиэфиракрилаты: эпоксиакрилаты, сложные полиэфирныеакрилаты, простые полиэфирные акрилаты, аминомодифицированные полиэфирные акрилаты, уретанакрилаты.

Использование других (не акриловых/метакриловых) мономеров и олигомеров – теоретически/практически возможно, есть патенты на рабочие композиции с добавлением виниловых мономеров, эпоксидных олигомеров (со смесью катионного и радикального фотоинициаторов). На этом на сегодняшний день – все, про возможные прорывы в будущем и лабораторные эксперименты пока не говорим.

Обращаю внимание, что все используемые в ФПК олигомеры и мономеры – суть разные по химсоставу вещества, общее – только наличие акриловой/метакриловой группы, обеспечивающей возможность полимеризации. Соответственно – результат полимеризации отличается не только длиной молекул и степенью сшивки, но и химическим составом, строением молекул.

Утверждать «все фотополимеры – суть одно и то же – акриловая смола» в корне неверно! Общее – только акриловая/метакриловая группа, остальное – все разное.

Из активных добавок может присутствовать порошок (пудра) полимера – полиметилметакрилата в количестве 0,2…0,8% по массе.

Никаких полиамидов, стиролов, полилактидов, каучуков и прочего в современных ФПК для msla 3Dпечати в настоящее время нет.

Все PLA, ABS, PMMA, Nylon, Ribbon в названиях ФПК означают НЕ особенности химического состава, а отсылку к механическим свойствам (больше рекламного, нежели реального характера, например по мехсвойствам полиамиды куда прочнее и куда более стойки к истиранию, чем самый нейлоновый фотополимер).

Еще раз повторю PLA-фотополимер – это не фотополимер с полилактидом (как считают некоторые маркетологи), а твердый и жесткий фотополимер – как PLA-пластик. PLA-фотополимер имеет аналогичный состав, как все остальные, и настолько же вреден опасен и совсем не биоразлагаем.

Еще одно замечание – все вещества входящие в состав ФПК – прозрачные белые, желтоватые или желтые. Поэтому, если увидите блогера в окружении разноцветных пробирок – учтите, о химии фотополимеров он знает в размере отрицательной усадки фотополимеров.

Рассмотрим составы, которые мне стали известны.

К классическим по составу ФПК можно отнести:

Harzlabs – смесь олигоуретн-диметакрилата, олигоэфирметакрилата и 2-гидроксиэтил метакрилата.

Monocure – смесь метакриловых олигомеров и метакрилового мономера

Fan To Do SW, DP – смесь мономеров и олигомеров акрилата

Fhotocentric –смесь олигомеров акрилата, мономеров акрилата и диметакрилата.

Wanhao – смесь олигоуретанакрилата и двух мономеров акрилата

eSun – смесь олигомеров с мономером Гексаметилен диакрилат (HDODA, Photomer 4017)

В качестве олигомеров используются полиуретановый олигомер (Butyl acrylate/methyl methacrylate/methacrylic acid copolymer (C7-h22-O2.C5-H8-O2.C4-H6-O2)x- ), эпоксиакрилатный олигомер (Bisphenol A-epichlorohydrin acrylate (C15-h26-O2.C3-H5-Cl-O)x-.x-C3-h5-O2 ), алифатический уретановый акриловый олигомер (2-Oxepanone, 2-ethyl-2-(hydroxymethyl)-1,3-propanediol, isophorone diisocyanate, 2-hydroxyethyl acrylate polymer (C12-h28-N2-O2.C6-h24-O3.C6-h20-O2.C5-H8-O3)x- ), фенольноэпоксидный акрилат «халоперидол» (фенольно эпоксидный акрилат C21h33ClFNO2 )

Насколько я понял алиэкспресовский язык – фенольноэпоксидный акрилат – эпоксиакрилат на основе бисфенола. Но не уверен.

Еще раз прошу обратить внимание на разный химсостав даже в линейке продуктов одной фирмы. Разные исходные компоненты – разный химсостав конечного продукта, разные механические свойства и термостойкость.

Естественно в pla от eSun нет никакого полиарктида, а есть уретановый олигомер.

Elegoo – смесь «халоперидола» (фенольно эпоксидный акрилат C21h33ClFNO2) с мономером Гексаметилен диакрилат (HDODA, Photomer 4017). Вы этот состав уже видели выше… у eSun eResin-Rigit, но процентное содержание компонентов – разное.

Anicybic – смесь полиуретанового акрилового олигомера, акрилового мономера (Isooctyl acrylate).

Phrozen – большинство смол (за несколькими исключениями) — смесь олигомеров акрилата и мономеров акрилата. Обычно состав не расшифровывается – т.е. характеристики фотополимерных ABS и Nylon определяются именно хитрым составом олигомеров акрилата. Там, где состав расшифрован – используется олигомер ethoxylated (10) bisphenol a diacrylate (C2h5 O)n (C2 h5 O)n C21 h30 O4 и смесь мономеров трипропилен гликоль диакрилат и HDODA.

Естественно – в ABS, Nylon нет ни стрирола ни полимамида – только акриловый мономеры и олигомеры, в WAX нет воска – только эпоксиакрилат-олигомер и акриловый мономер.

В 2013 году Бабкиным О.Э. был предложен состав из смеси олигомера ароматических уретановых акрилатов с молекулярной массой ~ 2000 и функциональностью 3, и смеси активных разбавителей: дипропиленгликольдиакрилата и изоборнилакрилата .

Есть несколько фотополимеров, в составе которых не указаны олигомеры:

Fan To Do IB, SB, CB – заявлены только мономеры, олигомеров нет… То ли производитель решил, что используемые олигомеры абсолютно безопасны, то ли их действительно нет в составе…

Кто печатал на FTD — то знает насколько жидкий и невязкий этот фотополимер — так что возможно и олигомеров нет в составе…

Zortrax – смесь гексаметилендиакрилата с метилацетатом и с 6-(2,2-dimethylpropylideneamino)hexan-1-amine (Lupragen VP 9159). Причем судя по процентному соотношению – если Zortrax чего-то не указал – то только вспомогательные вещества, которых содержатся считанные проценты.

Есть два состава, содержащие только олигомеры:

Phrozen TR-250 и Phrozen flesh – смесь 2-benzofuran-1,3-dione,ethane-1,2-diol,hexanedioic acid,4,5,6,7-tetrachloro-2-benzofuran-1,3-dione (C8-h5-O3. C8-Cl4-O3.C6-h20-O4.C2-H6-O2)x- и ethoxylated (10) bisphenol a diacrylate (C2h5 O)n (C2 h5 O)n C21 h30 O4. Вязкость у них примерно в три раза выше, чем у остальных фотополимеров от «фрозен».

C8-Cl4-O3.C6-h20-O4.C2-H6-O2)x- и ethoxylated (10) bisphenol a diacrylate (C2h5 O)n (C2 h5 O)n C21 h30 O4. Вязкость у них примерно в три раза выше, чем у остальных фотополимеров от «фрозен».

Используемые фотоинициаторы в MSDS обычно декларируются обезличено «фотоинициатор» или «смесь фотоинициаторов» без указания марки или номера CAS. Но иногда – указываются, задекларированные в msds фотоинициаторы:

Irgacure 819

Irgacure 184

TPO

У первых двух фотоинициаторов эффективность на длине волны 405нм близка к нулевой,TPO сохраняет эффективность вплоть до 420 нм. Эти фотоинициаторы – радикальные.

Для фотополимерных композиций на основе смеси эпоксидных олигомеров и акрилатов в качестве фотоинициатора используется смесь радикального и катионного фотоинициатора — Irgacure 184 и фотоинициатора 6992 (CAS 74227-35-3 dihexafluorophosphate C36h38F12P2S3).

Процесс полимеризации фотополимера состоит из трех стадий:

1) образование радикалов при захвате кванта света фотоинициаторами (образуются два первичных радикала) и начало полимеризации («начало цепи»). Первичные радикалы реагируют с двойными связями мономеров, с образованием активного центра свободнорадикального типа – появляется первичная цепь длиной в одну молелекулу мономера с активным радикалом на конце.

Первичные радикалы реагируют с двойными связями мономеров, с образованием активного центра свободнорадикального типа – появляется первичная цепь длиной в одну молелекулу мономера с активным радикалом на конце.

2) Продолжение полимеризации («рост цепи») – активный радикал на конце цепи присоединяет еже одну молекулу мономера – цепочка удлиняется на одну молекулу, потом еще одну – и так до ….

3) … до тех пор, пока не произойдет одно из трех событий

3.1) встреча двух растущих цепочек – они взаимнодезактивируют друг друга, либо с образованием общей молекулы (рекомбинация), либо с переносом атома водорода от одной молекулы к другой (диспропорционирование).

3.2.) встреча растущей цепочки с радикалом-инициатором.

3.3) Встреча растущей цепочки с молекулой кислорода с захватом двух атомов кислорода и образованием пероксирадикала.

3.4) Встреча растущей цепочки с ингибиторами, примесями, веществами, которые гасят цепочку реакций полимеризации.

3.5) «Передача» радикала – процесс полимеризации происходит «неправильно» — радикал вместо присоединения мономера отрывает от него атом и группу атомов. При этом данная цепочка перестает расти, но мономер без группы атомов превращаетсыя в мономерный радикал, который продолжает полимеризацию – возврат на стадию 2. Происходит обрыв материальной цепочки полимеризации, без обрыва кинетической цепочки реакций.

Вам все понятно? А мне лично непонятно, что происходит при взаимодействии материальной цепочки с олигомером. Нигде в литературе этот вопрос не освещен – толи из-за сложности, толи из-за очевидности.

Но результат, который должен получится – описан: «олигомеры сшиваются, образуя правильную трехмерную нерастворимую сетчатую структуру с мостиками ( –С–С– )».

Очевидно, что если обрыва кинетической цепочки не будет – то 3D-печать невозможна – вся ванна фотополимера превратиться в один кирпич. Оставшиеся после печати в ванне фотополимера центры полимеризации тоже могут испортить вам жизнь – многие сталкивались с «медузами», а у меня пару раз свежий фотополимер превращался в тугой гель после того, как в него был залит отработанный фотополимер с ванны.

Длина материальной цепочки зависит от интенсивности освещения и температуры – есть оптимальные интенсивности и температуры, при которых образуются наиболее длинные материальные цепочки, — но это актуально только для дозасветки. При печати интенсивность засветки всегда ниже оптимальной, а температура обычно не контролируется и не регулируется.

Кроме фотоинициаторов в ФПК обязательно должны быть какие-либо стабилизаторы, ингибиторы для повышения стабильности хранения.

Например, Ванхао использует4-метоксифенол (MEHQ).

Кроме вышеперечисленного в ФПК могут быть следующие добавки:

1. Красители и пигменты. Ну тут все ясно. Их могут добавлять для красоты, а могут – для увеличения точности. Количество – не более 5…10%.

2. Наполнители – керамических наполнитель, полимерная пудра. В основном – для красоты, но они же увеличивают теромостойкость и жесткость. При наличии керамического наполнителя процентов под 30 – полимер вполне можно выжигать, а наполнитель будет спекаться.

3. Смачиватель подложки (до 0,2%) – улучшает растекания густой композиции. Но увеличивает пенообразование.

4. Пеногасители, деаэраторы (0,1..1%). Уменьшает пенообразование, снижает растворимость кислорода в ФПК.

5. Диспергатор – улучшает смешивание ФПК с пигментами и наполнителями, не позволяет пигментам увеличивать вязкость и препятсвует расслаиванию ФПК и оседанию (всплыванию) пигментов.

6. Тиксотропная добавкаю Увеличивает тиксотропность – ФПК начинает выглядеть как тягучая смола, а не как жидкость… понижает каплеобразование и разбрызгивание ФПК.

7. Загустители (повышают вискозность)

8. УФ-адсорберы

9. Со-инициаторы

10. Фотосенсибилизаторы

11. Оптические отбеливатели

12. Добавки, облегчающие розлив ФПК в мелкую тару

Желающим попробовать составить собственную рецептуру фотополимеров – рекомендую читать патенты, изучать MSDS, Бабкина О.Э. в киберленинке и статьи в иностранных журналах. Могу пожелать удачи, но учтите – сэкономить не удастся. Если заниматься подобным – то исключительно для последующей монетизации своих экспериментов.

Могу пожелать удачи, но учтите – сэкономить не удастся. Если заниматься подобным – то исключительно для последующей монетизации своих экспериментов.

Ну а если руки чешутся чего-то смешать – попробуйте смешать разные полимеры с целью модификации мехсвойств. Например, добавка «ABS» в «обычные» (хрупкие) фотополимеры достаточно заметно снижает хрупкость «обычных» фотополимеров.

Или можете сделать что-то безумно-блогерской – намешать в смолу пудру полиметилметакрилата (продается в ногтевых магазинах), блесток, графита или стекловолокна.

Резюмирую:

— в фотополимерах нет ни стрирола, ни полиарктида, ни полиамидов, и название WAX не обязательно говорит о наличии воска в фотополимере. ABS, PLA, Nylon – маркетинговые названия отражающие механические свойства материала.

— все фотополмиеры имеют разный состав, утверждения «наливают из одной банки» не соотвествуют действительности.

— с химической точки зрения фотополимеры – совершенно разные, соотвественно и свойства у них разные, общее только одно – наличие акриловой/метакриловой группы для обеспечения возможности радикальной фотополимеризации.

На этом пока все.

Удачных принтов.

Фотополимерные смолы и их виды

Фотополимерные смолы и их виды

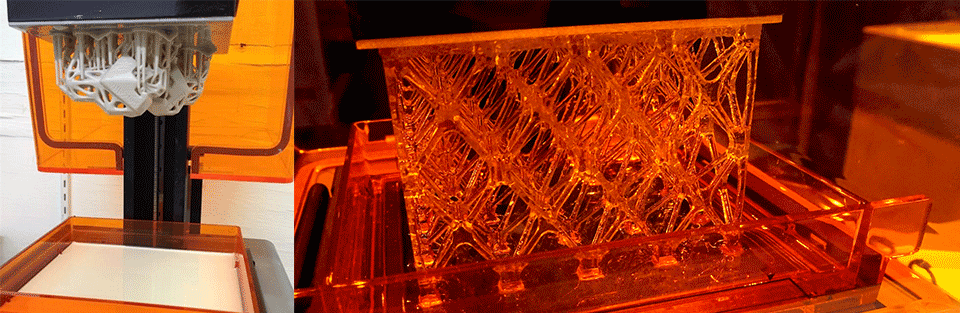

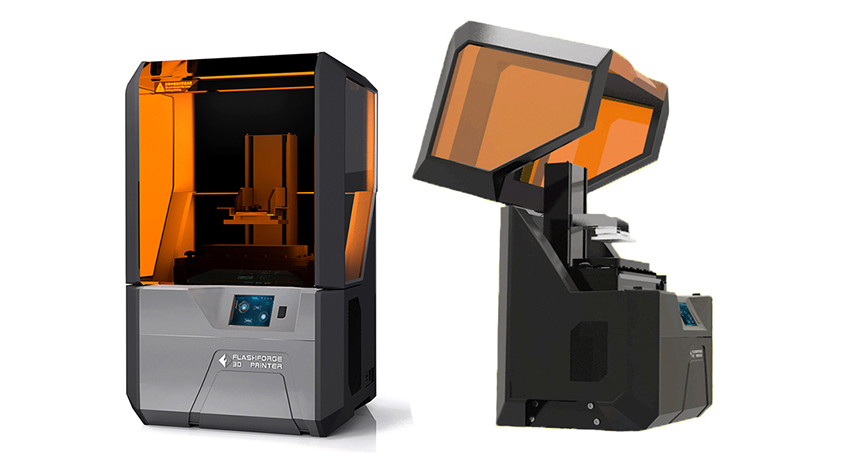

Вторые по популярности технологии после метода послойного наплавления (FDM или FFF) являются лазерная стереолитография (SLA) и проекторная стереолитография (DLP). Обе эти технологии используют в качестве расходного материала фотополимерные смолы.

Рассмотрим каждую немного подробнее.

Лазерная стереолитография (SLA)

Данная технология появилась в 1984 году. Разработал ее Чарльз Холл, который впоследствии стал основателем компании 3D Systems. В основе технологии используются лазерные излучатели, которые служат отвердителями фотополимерной смолы.

Основные этапы печати SLA-принтера:

Типичный SLA-принтер состоит из кюветы с расходным материалом, сидящей под рабочей платформой, приводимой в вертикальное движение подъемно-опускающим механизмом.

В движение может приводиться сама кювета – важно лишь относительное перемещение платформы и контейнера.

В движение может приводиться сама кювета – важно лишь относительное перемещение платформы и контейнера.Над кюветой располагается лазерный излучатель и зеркальная система отклонения лазерного луча.

В процессе печати платформа погружается в расходный материал на толщину одного слоя цифровой модели.

Так как фотополимерные смолы могут быть достаточно густыми, для ускорения процесса зачастую применяется выравнивающий механизм. После выравнивания начинается процесс засветки материала.

Засветка производится лазерным облучением. Большинство фотополимерных смол рассчитаны на застывание (полимеризацию) при воздействии ультрафиолетового света, что определяет выбор частоты лазерного излучения. Движение луча по осям X и Y определяется работой отклоняющих зеркал.

После завершения вычерчивания слоя, платформа погружается в материал на толщину еще одного слоя, и процесс повторяется с вычерчиванием следующего слоя цифровой модели.

Достоинства лазерной стереолитографии:

Высочайшая точность послойного построения модели

Низкая отходность, так как остатки смолы по завершению печати можно слить из кюветы и использовать повторно

Превосходное качество поверхности готового изделия, большой выбор цветовых решений и степени прозрачности

Недостатки данной технологии:

Печать занимает достаточно большое количество времени

Невозможность создания объектов больших размеров

Достаточно высокая цена устройств

Несмотря на успех этой технологии, более перспективным, хотя и весьма схожим методом, считается проекторная стереолитография.

Проекторная стереолитография (DLP)

В отличие от лазерной стереолитографии, в проекторной стереолитографии используются цифровые светодиодные проекторы для засветки слоев. Метод обрел популярность за счет развития технологии производства недорогих цифровых проекторов с высоким разрешением от компании Texas Instruments.

Метод обрел популярность за счет развития технологии производства недорогих цифровых проекторов с высоким разрешением от компании Texas Instruments.

Засветка слоев производится с помощью цифрового проектора, высвечивающего шаблоны целого слоя, что и отличает этот метод от SLA, где «картинка» вырисовывается поступательно с помощью ультрафиолетового лазера.

Достоинства данной системы:

Одновременная засветка целого слоя с помощью проекторов позволяет значительно ускорить процесс печати даже по сравнению с SLA-принтерами.

Проекторные принтеры более устойчивы к механическому воздействию ввиду отсутствия деликатных зеркальных систем.

Размер моделей по высоте не ограничивается глубиной кюветы, что благоприятно сказывается на габаритах принтера и на возможности увеличения зоны построения.

Фотополимеры.

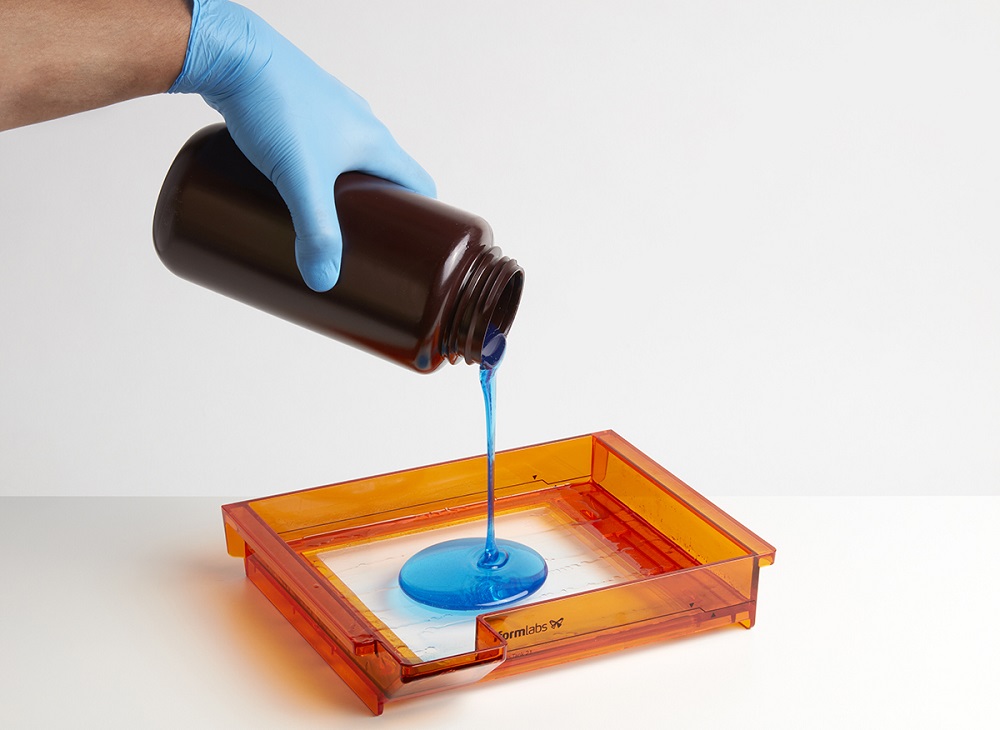

Рассмотрим разновидности расходных материалов для стереолитографии. Ими являются фотополимерные смолы – жидкие полимеры, меняющие свое состояние с жидкое на твердое под воздействием ультрафиолета, лазера или светодиода.

Ими являются фотополимерные смолы – жидкие полимеры, меняющие свое состояние с жидкое на твердое под воздействием ультрафиолета, лазера или светодиода.

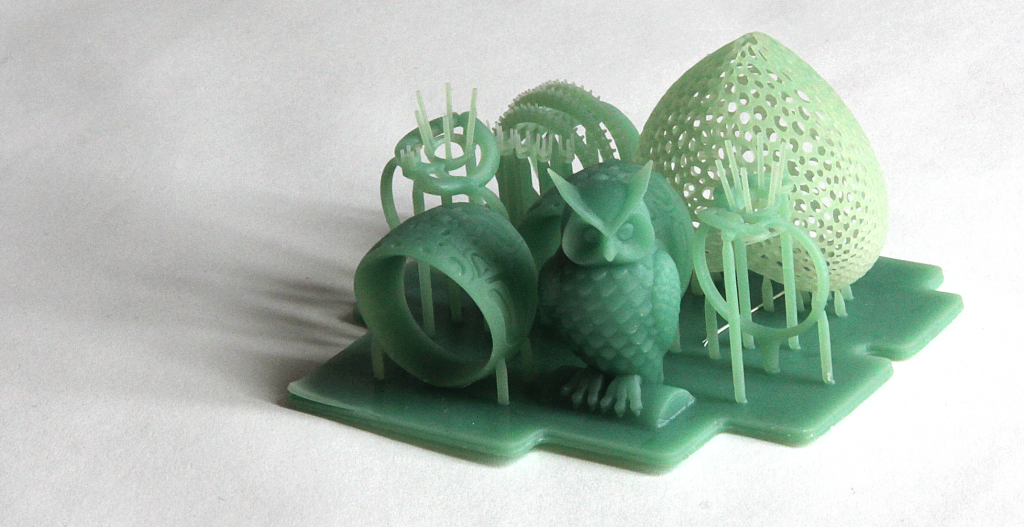

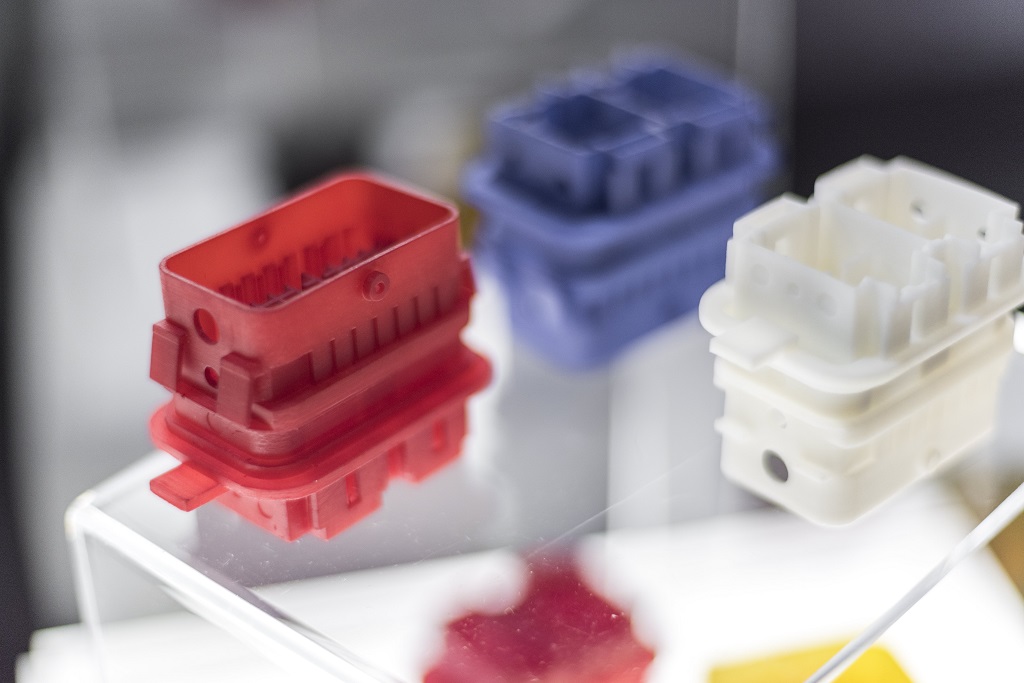

Фотополимеры применяются при изготовлении деталей, приборных панелей, корпусов, протезов в стоматологии, печатей и штампов. При этом данные расходные материалы позволяют создавать изделия, отличающиеся гладкой поверхностью.

Преимущества фотополимерных смол:

При печати смолы имеют слой с самой низкой толщиной и высоким разрешением;

Отсутствует необходимость в финишной обработке изделия;

Большое разнообразие составов и свойств фотополимеров;

Низкий расход материала;

Хорошая влагостойкость;

Устойчивость к воздействию солнечных лучей.

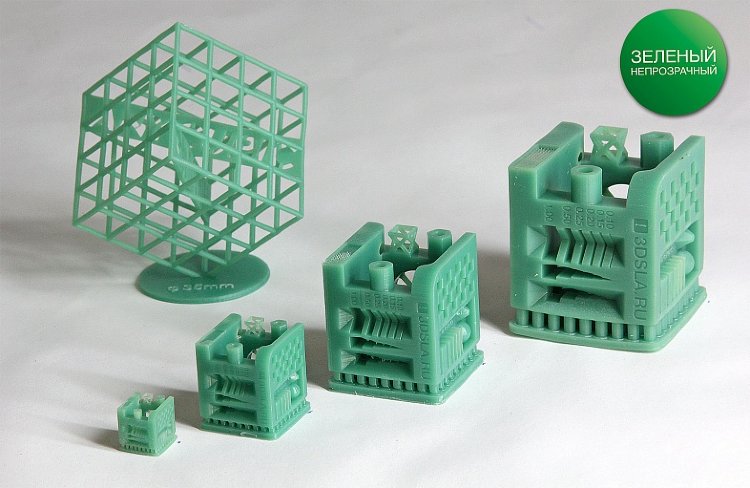

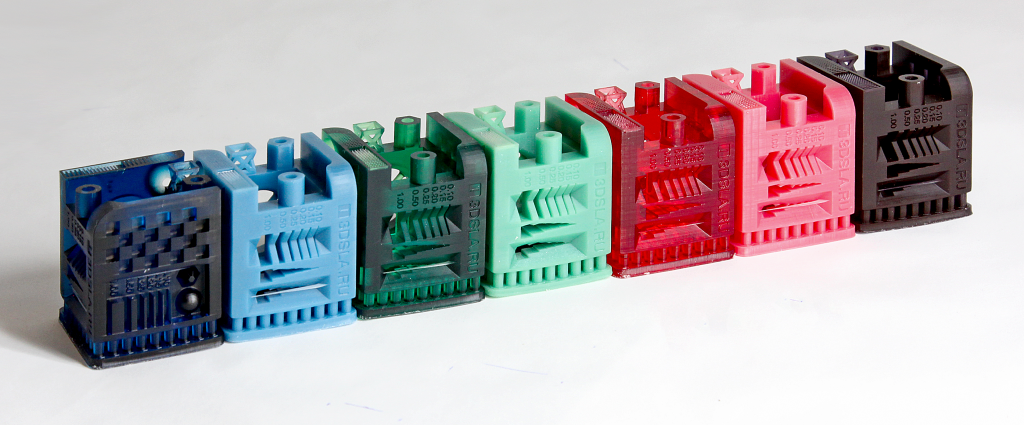

Физические свойства смол после полимеризации могут кардинально отличаться. По жесткости полимеры могут быть от твердых, напоминающих ABS-пластик до гибких и эластичных, напоминающие резину. Доступен чрезвычайно большой выбор цветов с разной степенью прозрачности. Консистенция смол и время засветки также варьируются. Поэтому при выборе принтера стоит учитывать и ассортимент совместимых материалов. В большинстве случаев фотополимеры разрабатываются под конкретные установки самим производителем, причиной тому служат технологические особенности конкретных установок (время засветки, скорость печати и пр.).

Доступен чрезвычайно большой выбор цветов с разной степенью прозрачности. Консистенция смол и время засветки также варьируются. Поэтому при выборе принтера стоит учитывать и ассортимент совместимых материалов. В большинстве случаев фотополимеры разрабатываются под конкретные установки самим производителем, причиной тому служат технологические особенности конкретных установок (время засветки, скорость печати и пр.).

Немаловажным аспектом, на который стоит обращать внимание при выборе материала, это его токсичность. Существуют как довольно токсичные варианты, так и биологически безопасные.

Виды фотополимерных смол

Большое разнообразие фотополимерных смол можно объединить на несколько основных блоков по сфере использования:

Стандартные смолы используются для прототипирования, арт-объектов, создания концептов

Стоматологические и медицинские смолы, отличающиеся своими биосвойствами и отсутствием токсичности

Инженерные смолы, с определенными механическими и температурными свойствами

Литьевые смолы имеют нулевой показатель зольности после выжигания

Стандартные смолы

Стандартная смола.

Изделия из стандартных смол обладают высокой жесткостью, высоким разрешением и гладкой поверхностью. Низкая стоимость делает их идеальными для прототипирования.

Цвет фотополимера так же влияет на его свойства. Например, серая смола лучше подходит для моделей с мелкими деталями, а белая смола — для деталей, которые требуют очень гладкой поверхности.

Недостатками данного вида являются хрупкость, низкая ударная вязкость и низкая температура тепловой деформации.

Прозрачная смола.

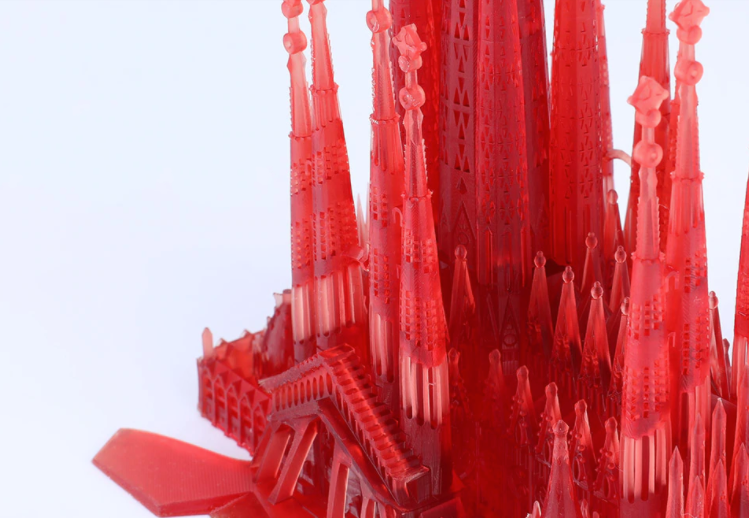

По своим механическим свойствам прозрачная смола схожа со стандартной смолой. Ее особенность в том, что после пост-обработки изделия обретают оптическую прозрачность.

В промышленности данный фотополимер используется для изготовления корпусов светильников и окошек для светодиодов, устройств с жидкостью внутри, а также корпусов демонстрации внутренних частей устройства.

Тем не менее оптическая прозрачность может изменяться со временем, если деталь подвергается воздействию ультрафиолетового излучения (солнечного света).

Стоматологические и медицинские смолы

Биосовместимость смолы класса I, говорит о том, что они пригодны для изготовления медицинского оборудования для краткосрочного использования. Например, для изготовления хирургических шаблонов. Детали, напечатанные на этой смоле, можно стерилизовать паром в автоклаве для непосредственного использования в операционной.

Принципы, которые должны соблюдаться изделиями из смолы биосовместимости класса I:

неинвазивные устройства, которые контактируют с неповрежденной кожей

приспособления для временного применения или кратковременного использования в ротовой полости или ушном канале или в полости носа

многоразовые хирургические инструменты

Конечно, изделия, созданные из таких смол, отличаются чрезвычайной точностью, но имеют свойство разрушаться и изнашиваться со временем.

Эти смолы специально разработаны для долгосрочных стоматологических приспособлений. Биосовместимые смолы класса IIa могут контактировать с организмом человека до года.

Высокая устойчивость к разрушению и износу делают данную смолу идеальным вариантом для изготовления жестких шплинтов или фиксаторов.

Принципы, которые должны соблюдаться изделиями из смолы биосовместимости класса IIa:

устройства, которые вступают в контакт с биологическими жидкостями или открытыми ранами

устройства, используемые для введения веществ в организм человека или удаления веществ и из него

инвазивные краткосрочные устройства, такие как инвазивные хирургические элементы

долговременные имплантируемые устройства, помещенные в зубы

Инженерные смолы

Инженерные смолы предоставляют инженерам широкий выбор свойств материалов для создания прототипов, тестовых моделей и функциональных частей.

Твердая смола

Твердая смола разработана для моделей, которые могут выдерживать большие нагрузки и сильную деформацию. Детали, напечатанные из жесткой смолы, имеют предел прочности при растяжении (55,7 МПа) и модуль упругости (2,7 ГПа), что сопоставимо с пластиком ABS.

В основном, такие смолы подходят для создания деталей механических узлов, соединений, защелкивающихся частей.

Усиленная смола

Особенностью данных смол является гибкость наравне с износостойкостью с механическими свойствами, аналогичными полипропилену (ПП).

Прочная смола может использоваться для деталей, которые требуют высокой гибкости (высокого удлинения при разрыве), низкого трения и гладкой поверхности. Прочная смола особенно подходит для создания прототипов потребительских товаров, креплений, шаровых шарниров и подвижных частей с низким коэффициентом трения.

Недостатками как прочной смолы, так и твердой смолы являются низкая температура тепловой деформации, а также то, что они не подходят для изготовления деталей со стенками менее 1 мм толщиной.

Термостойкая смола

Термостойкая смола идеально подходит для деталей, которые требуют высокой термостойкости и работают при высоких температурах.

Эти смолы имеют температуру тепловой деформации от 200°C до 300°C и идеально подходят для изготовления термостойких светильников, прототипов пресс-форм, оборудования для подачи горячего воздуха и жидкости, а также инструментов для литья и термоформования.

Также как и в двух предыдущих видах, термостойкие смолы не подходят для изготовления деталей, толщина стенок которых менее 1 мм.

Гибкая смола

Гибкие фотополимерные смолы схожи с резиной, применяются в случаях, когда нужны ее свойства.

Керамическая смола

Керамические смолы создаются путем усиления твердых смол за счет стекла или других керамических частиц, в результате чего получаются очень жесткие детали с гладкой поверхностью.

Керамические смолы обладают хорошей термостойкостью и теплоустойчивостью (температура тепловой деформации HDT при 0,45 МПа составляет 88 °C). Они имеют высокий модуль упругости и более низкий коэффициент текучести (более высокое сопротивление деформации с течением времени) по сравнению с другими смолами, но являются более хрупкими, чем жесткая и прочная смолы.

Твердая смола также подходит для моделей с тонкими стенками и мелкими деталями (рекомендуемая минимальная толщина стенок составляет 100 мкм).

Идеально подходит для пресс-форм и оснастки, зажимных приспособлений, коллекторов, фиксаторов, корпусов для электрических и автомобильных приспособлений.

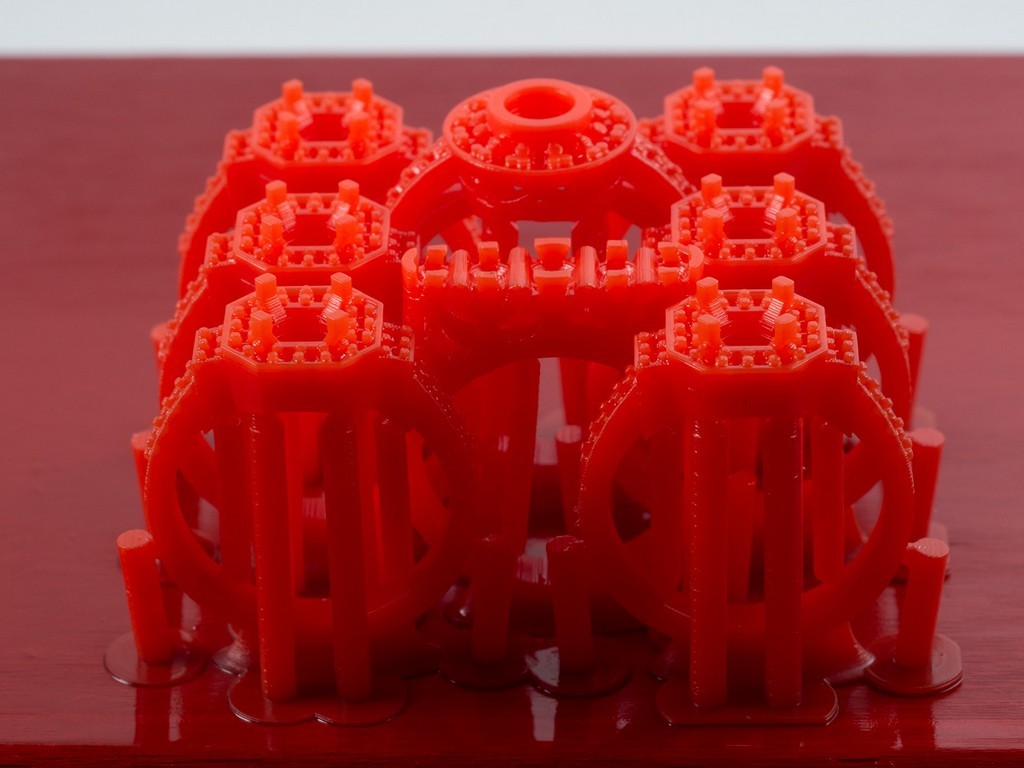

Литьевые смолы

Литьевые (выжигаемые) смолы предназначены для печати моделей с мелкой детализацией и гладкой поверхностью, такие смолы выгорают, не оставляя пепла или других остатков.

Литьевая смола позволяет получить готовое изделие непосредственно от дизайна до прецизионного литья с помощью лишь одной 3D-печатной детали. Она подходит для изготовления ювелирных изделий и литьевых форм.

Особенности хранения и обращения

Фотополимерные материалы следует грамотно хранить, избегая их засветки, то есть частичной полимеризации. Для этого подходят прохладные и затемненные места. При работе с полимерами нужно использовать защитные очки и перчатки. Даже если сами фотополимеры вредных веществ не выделяют, опасность скрывается в процессе их промывания с применением растворителей, оказывающих негативное воздействие на наше здоровье.

На этом обзор фотополимеров можно закончить. Для выбора подходящего расходного материала под Ваши задачи переходите в категорию «Полиграфическое оборудование > 3D оборудование > Расходные материалы», при возникновении вопросов, Вы всегда можете обратиться к нашим консультантам.

Для выбора подходящего расходного материала под Ваши задачи переходите в категорию «Полиграфическое оборудование > 3D оборудование > Расходные материалы», при возникновении вопросов, Вы всегда можете обратиться к нашим консультантам.

3D-печать – фотополимеры

Стереолитография – это процесс трехмерного изображения. Некоторые синонимы, используемые для стереолитографии, включают 3D-печать, оптическое изготовление, фотоотверждение, изготовление твердого тела произвольной формы, твердотельное изображение, оптическое формование, стерическую полимеризацию, настольное производство, аддитивное производство, автоматическое моделирование, электронно-лучевое плавление, материализацию цифровых деталей, произвольное формование и т. д. Кроме того 3D-печать, общепринятый термин для этого процесса — аддитивное производство (AM). Мы предпочитаем термин «аддитивное производство», поскольку производство означает массовое производство, а нынешняя 3D-печать совсем не так.

Патент США 2,775,758, выданный Джону Мунцу в 1956 году, раскрывает процесс создания трехмерных репродукций с использованием светочувствительной «эмульсии» в контейнере. Этот процесс назывался «запись фотоглифа». В 1950-х и 1960-х годах компания DuPont получила ряд патентов на изготовление твердых печатных форм с использованием различных фотополимеров и воздействия УФ-излучения. Впоследствии ряд изобретателей попытались создать твердые объекты с помощью фотополимеров и УФ-лазеров. Однако именно Чарльз У. Халл коммерциализировал свое изобретение в 1980-х годов, создав 3D Systems

Этот процесс назывался «запись фотоглифа». В 1950-х и 1960-х годах компания DuPont получила ряд патентов на изготовление твердых печатных форм с использованием различных фотополимеров и воздействия УФ-излучения. Впоследствии ряд изобретателей попытались создать твердые объекты с помощью фотополимеров и УФ-лазеров. Однако именно Чарльз У. Халл коммерциализировал свое изобретение в 1980-х годов, создав 3D Systems

Термин «стереолитография» был придуман Чаком Халлом в его патенте США 4 575 330, озаглавленном «Устройство для производства трехмерных объектов с помощью стереолитографии», выданном в 1986 году. Стереолитография была определена как метод и устройство. для изготовления твердых предметов путем последовательной «печати» тонких слоев отверждаемого материала, например, УФ-отверждаемого материала, один поверх другого.

В патенте Халла концентрированный пучок ультрафиолетового света фокусируется на поверхности бака, наполненного жидким фотополимером. Луч света, двигаясь под управлением компьютера, прорисовывает каждый слой объекта на поверхности жидкости. Везде, где луч падает на поверхность, фотополимер полимеризуется/сшивается и превращается в твердое тело. Усовершенствованное программное обеспечение CAD/CAM/CAE математически разделяет компьютерную модель объекта на большое количество тонких слоев. Затем процесс строит объект слой за слоем, начиная с нижнего слоя, на подъемнике, который немного опускается после затвердевания каждого слоя.

Везде, где луч падает на поверхность, фотополимер полимеризуется/сшивается и превращается в твердое тело. Усовершенствованное программное обеспечение CAD/CAM/CAE математически разделяет компьютерную модель объекта на большое количество тонких слоев. Затем процесс строит объект слой за слоем, начиная с нижнего слоя, на подъемнике, который немного опускается после затвердевания каждого слоя.

Процесс, называемый DLP (цифровая световая обработка), в настоящее время широко используется в настольных принтерах для жидких смол. В этой технологии световой экран проектора используется для фотополимеризации слоя за раз, а не точки за раз, как в патенте Халла. Проецируемое изображение генерируется цифровым микрозеркальным устройством в чипе. Типичный принтер использует резервуар для жидкого фотополимера с прозрачным дном для создания деталей в перевернутом виде послойно.

Процессы быстрого прототипирования, не основанные на фотополимерах, включают моделирование методом наплавления (FDM®), лазерное спекание, струйную систему, электронно-лучевую плавку и новую технологию Arburg Plastic Freeforming. Процесс FDM, разработанный Stratasys, экструдирует тонкую термопластичную нить слой за слоем. В процессе лазерного спекания используются данные системы CAD/CAM/CAE и лазерная технология для преобразования различных порошкообразных материалов в трехмерные прототипы. Селективное лазерное спекание (SLS ®) подразумевает использование мощного лазера для сплавления мелких частиц пластика, металла, керамического или стеклянного порошка в твердый объект. Струйное оборудование, продаваемое Z Corp. (теперь часть 3D Systems), создает модели путем нанесения связующего раствора через струйную печатающую головку на слои порошка на основе гипса. Американская компания разработала настольный 3D-принтер с использованием технологии струйной печати жидким металлом. В 3D-принтерах Objet Geomeries (теперь объединенных со Stratasys) используются струйные принтеры из фотополимеров. При производстве ламинированных объектов (LOM) слои бумаги с клеевым покрытием, пластика или металлических ламинатов последовательно соединяются вместе и обрезаются по форме с помощью ножа или лазера.

Процесс FDM, разработанный Stratasys, экструдирует тонкую термопластичную нить слой за слоем. В процессе лазерного спекания используются данные системы CAD/CAM/CAE и лазерная технология для преобразования различных порошкообразных материалов в трехмерные прототипы. Селективное лазерное спекание (SLS ®) подразумевает использование мощного лазера для сплавления мелких частиц пластика, металла, керамического или стеклянного порошка в твердый объект. Струйное оборудование, продаваемое Z Corp. (теперь часть 3D Systems), создает модели путем нанесения связующего раствора через струйную печатающую головку на слои порошка на основе гипса. Американская компания разработала настольный 3D-принтер с использованием технологии струйной печати жидким металлом. В 3D-принтерах Objet Geomeries (теперь объединенных со Stratasys) используются струйные принтеры из фотополимеров. При производстве ламинированных объектов (LOM) слои бумаги с клеевым покрытием, пластика или металлических ламинатов последовательно соединяются вместе и обрезаются по форме с помощью ножа или лазера.

Для стереолитографии доступны различные жидкие фотополимеры. Системы и гибриды на основе эпоксидной смолы в настоящее время предпочтительнее старых акрилатов из-за более высокой прочности в сыром состоянии, более высокой термостойкости, более низкого влагопоглощения и меньшей усадки. Радиационно-отверждаемые акрилаты также страдают от кислородного ингибирования. Гибриды отверждаются под действием света катионной и свободнорадикальной полимеризацией. Доступны фотополимерные смолы с механическими свойствами, аналогичными инженерным пластикам, таким как АБС, нейлон и поликарбонат.

Помимо быстрого прототипирования, 3D-печать в настоящее время используется для быстрого производства небольших партий продукции. Как фотополимерные, так и не фотополимерные процессы теперь используются для мелкосерийного производства. Быстрое увеличение числа производителей 3D-принтеров сделало принтеры доступными для мастеров-сделай сам, учителей, художников, любителей и потребителей. Список крупных и мелких производителей принтеров на основе фотополимеров представлен ниже:

Производители фотополимерных 3D-принтеров

3D Systems, USA

AnyCubic, China

Asiga, Australia

B9creations, USA

Carbon 3d, USA

Flashfore, USKONG

Кубикуля, Austria

, USKONG

.

Leopoly, Венгрия

Lumi Industries, Италия

Photocentric, Великобритания

Phrozen, Тайвань

SprintRay, США

Stratasys, США

Structo, Сингапур

Uniz, USA

Wanhao, China

Xyzprinting, Taiwan

Производители фотополимеров для 3D -принтеров включают следующее:

Производители Systems Systemer для 3D PRINTIN , США

ApplyLabWork, США

BASF 3D Printing Solutions, Германия

Chemence, США

DSM Additive Manufacturing, США

Formlabs, США

MakerJuice Labs, США

Molecule, США

Photocentric, Великобритания

Фоторезисты – фотополимеры

Фоторезисты — это светочувствительные материалы, которые после фотоизображения и последующей обработки устойчивы к действию определенных химических веществ в нужных областях. В основном они бывают двух типов. В негативных фоторезистах освещенные участки становятся менее растворимыми в результате сшивания или фотополимеризации, оставляя после травления и снятия резиста непрозрачные элементы на чистом фоне. С другой стороны, в позитивных фоторезистах участки, подвергшиеся воздействию света, становятся более растворимыми. Фоторезисты доступны как в жидком, так и в виде сухой пленки. Они могут быть растворяющими или водными проявляющими типами.

С другой стороны, в позитивных фоторезистах участки, подвергшиеся воздействию света, становятся более растворимыми. Фоторезисты доступны как в жидком, так и в виде сухой пленки. Они могут быть растворяющими или водными проявляющими типами.

Исторически асфальт использовался как светочувствительный резистивный материал. Со временем его заменили дихроматированные коллоиды, включая желатин, казеин и т. д. Первый фоторезист на основе фотополимера был изобретен компанией Eastman Kodak в конце 1940-х годов. Этот негативный фоторезист был основан на синтетическом фотополимере поливинилциннамате в растворе. Сшитый полимер был нерастворим в растворителях, таких как ксилол и хлоруглеводороды, которые использовались в качестве проявителей после воздействия УФ-излучения. Потребность в продуктах с более низкой вязкостью привела к разработке негативных резистов на основе циклизованного полиизопрена. Эти фоторезисты сыграли важную роль в невероятном росте производства печатных плат, а впоследствии и интегральных схем, используемых в полупроводниках.

Опасения по поводу загрязнения окружающей среды привели к разработке сухих пленочных фоторезистов, которые стали результатом работы DuPont над фотополимерными печатными формами. Сухие пленочные фоторезисты поставляются в виде сэндвича фотополимерного слоя между полиэтиленовой пленкой и полиэфирной пленкой. Первоначально типы сухих пленок проявлялись растворителем, но вскоре последовали пленочные резисты, обработанные водой, которые сегодня широко используются для производства печатных плат. Они в основном основаны на акриловой химии. При вторичном отображении печатных плат в качестве припойных резистов используются жидкие фотоизображаемые продукты на основе эпоксидного халкона или акрилированного эпоксидного новолака. Катионные полимеризованные эпоксидные смолы используются в толстопленочных резистах, особенно для изготовления микроэлектромеханических (МЭМС) устройств.

Одно время различные изделия изготавливались методом фотофабрикации с использованием фоторезистов. К ним относятся цилиндры глубокой печати и вращающиеся трафареты, используемые в печати, выводные рамки для полупроводников, фотогравюры, таблички с именами и т.

Всего комментариев: 0