Станок гибки металла: Купить станки для гибки металла по выгодной цене! Скидки до 15%!

Содержание

Станки для гибки листа: классификация, особенности, область применения

Компания «РуСтан» предлагает выбор листогибочных станков, позволяющий удовлетворить потребности производственных предприятий, работающих с листовым металлом. В зависимости от модели эти агрегаты имеют разную конструкцию и сферу применения, потому стоимость варьируется в широком диапазоне. В выборе подходящего станочного оборудования вы можете рассчитывать на профессиональную помощь наших менеджеров.

Описание и назначение

Гибка металла – технологический процесс, в ходе которого металлической заготовке придают необходимую форму. Это становится возможным за счет растяжения внешних и сжатия внутренних слоев. Изначальные размеры сохраняются только вдоль оси изделия.

Гибка выполняется на специальном оборудовании – листогибочных станках. С их помощью производится разнообразная продукция:

- короба;

- уголки;

- отливы;

- замкнутые детали;

- П-образные профили;

- вывески;

- сегменты;

- полки и так далее.

С применением таких агрегатов становится возможной гибка листового металла в разных направлениях, а также изготовление волнового профиля.

Основные преимущества листогибочных станков:

- получение заданных углов без сварного соединения;

- высокий запас прочности изделий;

- отсутствие риска развития коррозии в месте сгиба;

- возможность производства цельных металлоконструкций.

Среди недостатков отмечают высокую стоимость оборудования и сложность работы на ручных станках, но эти недочеты полностью компенсируются высоким качеством получаемой продукции.

Классификация станков

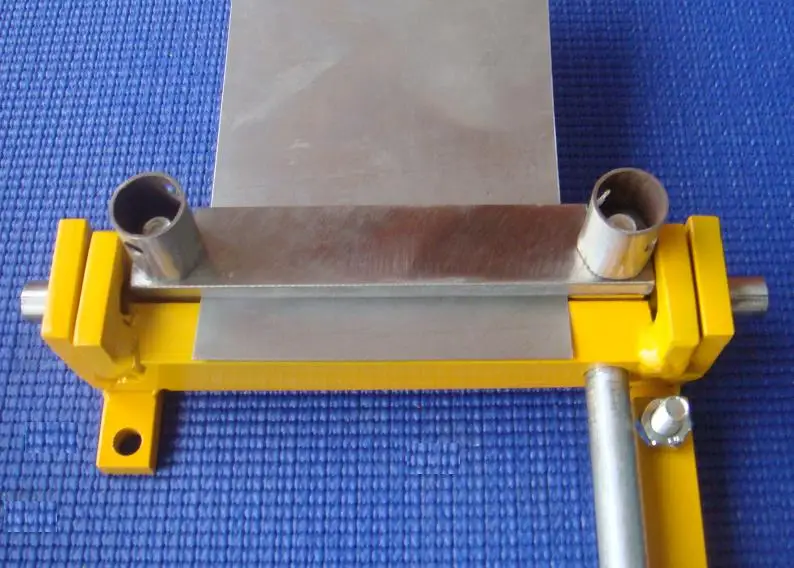

- Ручные листогибы. Выгодно отличаются компактными весогабаритными параметрами и транспортабельностью. В основном применяются для гибки оцинкованных алюминиевых, медных и стальных листов, а также изделий с лакокрасочным покрытием. Для работы за таким станком оператору специальная подготовка не требуется.

- Листогибочные машины с электроприводом. Действуют за счет электромеханических приводов. Основные преимущества агрегатов данного типа – энергоэффективность и малошумная работа,

- Листогибочные гидравлические прессы. Гибка металла осуществляется под действием гидравлических цилиндров.

- Листогибы с ЧПУ. Все параметры процесса гибки и настройки станка программируются оператором ЧПУ. Подача листа и загиб на заданный угол осуществляются автоматически.

- Листогибочные кривошипные прессы. Преимущества: высокая производительность, отличное качество деталей, минимальный уровень деформации (за счет жесткой станины), оптимальная стоимость и невысокие эксплуатационные расходы.

- Вальцы. Их действие основано на обкатке листового металла между вращающимися цилиндрами. В результате лист превращается в округлую деталь.

- Фальцепрокатные и фальцеосадочные станки.

- Зиговочные и отбортовочные станки.

Позволяют выполнять гибочные работы непосредственно в месте монтажа, потому часто применяются на стройплощадках, в небольших производственных цехах и мастерских.

Позволяют выполнять гибочные работы непосредственно в месте монтажа, потому часто применяются на стройплощадках, в небольших производственных цехах и мастерских.

Популярные марки и модели листогибочных станков

В ассортименте компании «РуСтан» представлено листогибочное оборудование известных отечественных и зарубежных марок. В последнее время особой популярностью среди заказчиков пользуются станки Metal Master (их производство контролируется группой европейских и американских предприятий). Популярные модели:

- ручной станок TZ 12 ;

- механический вальцовочный агрегат MSR 1215 ;

- механический сегментальный листогиб MTB 2S .

Не меньшего внимания заслуживает станочное оборудование чешской марки PROMA . Большой модельный ряд, представленный в широком ценовом диапазоне, позволяет удовлетворить потребности любых производств.

Внушительная часть ассортимента представлена продукцией китайских марок: STALEX, WEISS MACHINERY, TRIOD и ЭНКОР КОРВЕТ, а также станки для гибки металла российскими производителями. Отличные эксплуатационные параметры и оптимальная стоимость продукции позволяют этим брендам успешно конкурировать с европейскими и американскими производителями

Отличные эксплуатационные параметры и оптимальная стоимость продукции позволяют этим брендам успешно конкурировать с европейскими и американскими производителями

Станки с ЧПУ для гибки листового и рулонного металла

Гибка металла — это метод обработки листового металла, позволяющий получить деталь заданной сложности без сварки. Производится на станках с ЧПУ.

В результате получается бесшовная монолитная металлическая конструкция. Гибка снижает риск ржавения металла в местах сварочных швов, так как их просто нет. Дополнительным плюсом является высокая геометрическая точность конструкций. Металл гнется при помощи автоматизированных панелегибочных машин.

В данной товарной категории Robur International предлагает следующие группы станков:

Компактные горизонтально-гибочные прессы. Горизонтальные гибочные пресса широко востребованы на металлообрабатывающих предприятиях поскольку они очень удобны при мелкосерийном производстве и являются бюджетной альтернативой большим дорогостоящим вертикальным прессам при выполнении операций гибки полос и труб, правки, резки и пробивки.

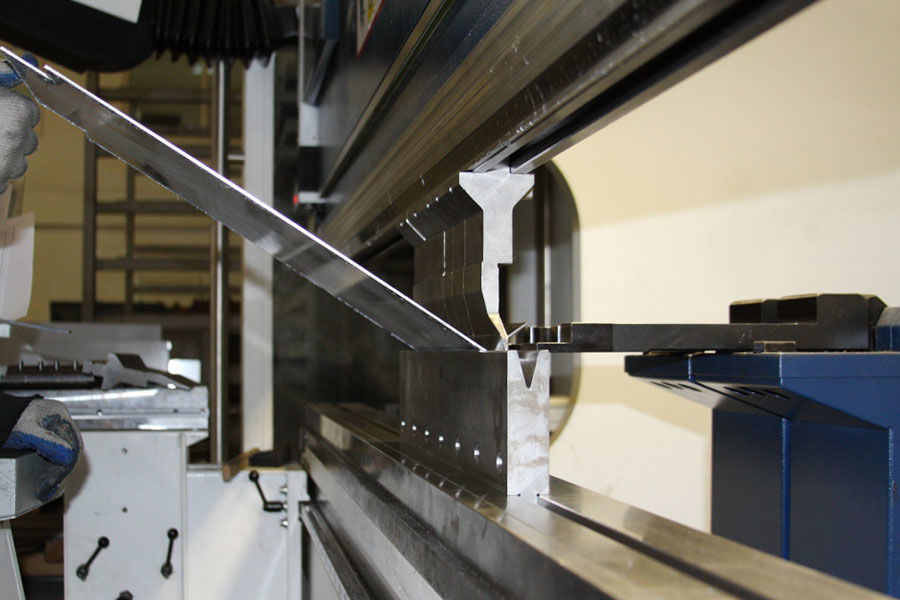

Гибочные прессы, листогибы. Представляют собой машину, развивающую усилие, применяемое в основном для гибки изделий из листового металла. Характеризуются основными параметрами: развиваемое усилие и рабочая длина. И дополнительными: амплитуда хода траверсы, скорость работы (процесса гибки), расстояние между стойками станины, наличием устройства компенсации прогиба стола, наличием дополнительных приспособлений, улучшающих производительность и удобство в работе, таких как поддержка заготовки, датчик полученного угла гиба, система программирования и пр.

Роботизированные гибочные прессы. Те же листогибы с ЧПУ и выполнением функции оператора с помощью многоосевого антропоморфного робота, что обеспечивает повышение производительности и качества при изготовлении различных изделий из листового материала: коробок, дверей, шкафов, профилей, панелей, кассет и т. д.

Автоматические панелегибы. Предназначены для автоматического изготовления панелей как простой, так и очень сложной конструкции. Главное качество — возможность работать быстро, с полной повторяемостью гибов, при этом можно выпускать друг за другом детали с совершенно разными размерами и с совершенно разными конфигурациями гибов. То есть панелегибы Salvagnini позволяют без снижения скорости производить различные детали в произвольном порядке, практически без вмешательства оператора.

Главное качество — возможность работать быстро, с полной повторяемостью гибов, при этом можно выпускать друг за другом детали с совершенно разными размерами и с совершенно разными конфигурациями гибов. То есть панелегибы Salvagnini позволяют без снижения скорости производить различные детали в произвольном порядке, практически без вмешательства оператора.

Гибкие гибочные ячейки. Инновация Salvagnini разработанная на базе анализа практического производственного опыта многочисленных клиентов. Представляет комплексное решение по использованию листогиба и панелегиба, увязанных единым программным обеспечением. Расширяет возможности обеих гибочных технологий до максимума снимая все возможные ограничения.

Гибочные прессы, панелегибы и гибкие гибочные ячейки успешно используют как в малых цехах, так и на крупных массовых металлообрабатывающих производствах — от простейшего, индивидуального, до серийного и крупносерийного. Данные категории оборудования широко применяется на металлообрабатывающих производствах, при производстве машин и оборудования, в транспортной отрасли, оборонно-промышленном комплексе, в авиационно-космическим секторе, строительстве, с/х машиностроении, пищевой промышленности, лесном хозяйстве, на предприятиях топливно-энергетического комплекса и пр.

Краткая история гибочного станка – Часть 2

От механической обработки листового металла в 18 веке до полностью автоматизированного двойного гибочного станка эпохи цифровых технологий. История гибочного станка продолжается.

Прокатный стан для производства механических плит | © Morphart – stock.adobe.com

Ручной тормоз, конец 19 века | Иллюстрация из: Отто Люгер, Lexikon der gesamten Technik, 1904

Ручной гибочный станок серии 69-MH-4/1 с станиной, один из первых станков Jorns, ок. 1973 г. | © Jorns AG

Гидравлический гибочный станок серии 82-NC длиной 4 м, один из первых гибочных станков с ЧПУ от Jorns, около 1985 г. | © Jorns AG

Полностью автоматизированный двойной гибочный станок Jorns JDB, длина 12,2 м, мощность гибки стального листа 3 мм, 2021 | © Jorns AG

Промышленная революция: великолепная механическая обработка металлов

Одно не изменилось в металлообработке к середине 18 века: это по-прежнему очень тяжелый ручной труд. Но пришла промышленная революция, все больше и больше резьбовых стержней из дерева и деревянных балок заменялись металлическими деталями; закрывающая функция также состояла из рычагов, управляющих валов и эксцентриковых подшипников из металла. Деревянный стол для гибки часто усиливали металлом, так называемой краевой планкой, для достижения точных результатов гибки. А механическое производство листового металла действительно началось в конце 18 века, когда английский промышленник Джон Уилкинсон изобрел реверсивный прокатный стан.

Но пришла промышленная революция, все больше и больше резьбовых стержней из дерева и деревянных балок заменялись металлическими деталями; закрывающая функция также состояла из рычагов, управляющих валов и эксцентриковых подшипников из металла. Деревянный стол для гибки часто усиливали металлом, так называемой краевой планкой, для достижения точных результатов гибки. А механическое производство листового металла действительно началось в конце 18 века, когда английский промышленник Джон Уилкинсон изобрел реверсивный прокатный стан.

Середина 19 века: построены первые «гибочные прессы для листового металла»

Металлические листы теперь были доступны в изобилии, и, следовательно, их обработка также была быстро механизирована. Первые гибочные станки назывались «гибочные прессы для листового металла» или «складные скамейки» примерно в 1875 году. Они были настоящими тяжеловесами, но, безусловно, облегчали работу. Затем на сцену вышла гидравлика: стопорный рычаг и гибочные инструменты приводились в действие одним или несколькими гидроцилиндрами и управлялись простым рычажным клапаном. Первоначально ножницы приводились в движение только вручную за счет импульса, но позже они также приводились в действие гидравлически. Долгое время положение изгиба определялось складным правилом или шаблоном. Позже к ним присоединились первые регулируемые системы обратного упора с ручным приводом.

Первоначально ножницы приводились в движение только вручную за счет импульса, но позже они также приводились в действие гидравлически. Долгое время положение изгиба определялось складным правилом или шаблоном. Позже к ним присоединились первые регулируемые системы обратного упора с ручным приводом.

Гибочные системы становились все более электрифицированными в период между началом и серединой 20-го века. Первые простые системы управления были разработаны для управления функциями зажима, гибки и резки. С тех пор гибочные станки почти полностью контролировали себя.

1973: швейцарская фирма Jorns начинает производство гибочных станков

Когда главный механик Курт Йорнс принял фирму Конрада в Лоцвиле, Швейцария, отдельные стойки гибочных станков все еще были прикручены к земле на территории заказчика. Это оказалось проблемой с точки зрения статики в зависимости от подложки, которая могла привести к неточностям при изгибе. Курт Йорнс осознал эту проблему и разработал одну из первых станин для гибочного станка – новинку в отрасли. В 1975 компания Jorns представила первые гибочные станки с ЧПУ: серии 78 и 77. Вскоре за ними последовали первые гибочные станки с моторизованным задним упором и электрическими ножницами.

В 1975 компания Jorns представила первые гибочные станки с ЧПУ: серии 78 и 77. Вскоре за ними последовали первые гибочные станки с моторизованным задним упором и электрическими ножницами.

История гибочного станка в эпоху цифровых технологий

Эпоха цифровых технологий началась с числового программного управления (ЧПУ) для всех станков. В 1980-х годах к ним присоединились переключатели с накатанной головкой для гибочных станков. Благодаря этому можно было предварительно установить и запустить точные значения для систем зажима, гибки, резки и обратного упора. Программа была ограничена количеством рядов переключателей колесика.

Первые листогибочные станки с ЧПУ и мониторными системами управления были построены в начале 1990-х годов. Измерительные системы также становились все точнее и быстрее. На рынке появились первые конические системы обратного упора. В конце 1990-х к ним присоединились графические системы управления, за которыми последовали сенсорные экраны, которыми можно было управлять непосредственно пальцем. Премьера полностью автоматизированных двойных гибочных станков состоялась на рубеже тысячелетий.

Премьера полностью автоматизированных двойных гибочных станков состоялась на рубеже тысячелетий.

И куда движутся гибочные станки в будущем?

«Гибочный станок имеет долгую историю. и это останется актуальным для человечества и в будущем, потому что далеко не у всех на планете есть крыша над головой», — говорит Марк Йорнс, эксперт по гибке металлов и генеральный директор Jorns AG. А как дело будет развиваться технически? «В будущем гибочные станки станут еще точнее и быстрее. Процесс гибки будет дополнительно автоматизирован и, более того, он будет еще лучше взаимосвязан с программными компонентами более высокого уровня. Профилактическое обслуживание также значительно упростит работу, особенно на крупных производственных объектах, которые работают в несколько смен. Небольшие компании также выиграют от этих разработок».

Итак, история гибочных станков, начавшаяся тысячи лет назад с обработки листового металла, продолжается. Потому что для изготовления профилей крыш и стен защищенных помещений срочно нужны гибочные станки – сейчас и в будущем.

Что вы можете сказать об истории гибочных станков? Дайте нам знать.

Источники

Герд Изинг, Die Schwenkbiegemaschine, Books on Demand GmbH, Нордерштедт, 2005 г.

Отто Люгер, Lexikon der gesamten Technik und ihrer Hilfswissenschaften, DVA, Stuttgart, 1904

Википедия, Biegmaschine, https://de.wikipedia.org/wiki/… и Schwenkbiegen, https://de.wikipedia.org/wiki/…

7 различных типов гибки листового металла

От Mac-Tech Inc. Статьи

Комментарии к записи «7 различных типов гибки листового металла» отключены

Люди изгибают и придают форму металлу с бронзового века. С началом железного века и открытием стали металлообработка сосредоточилась на производстве недорогого оружия для оснащения армий. Но в индустриальную эпоху сталь стала незаменимой в строительстве и производстве. Стало возможным строить более высокие здания и большие машины.

Вместо того, чтобы ковать и придавать металлу желаемую форму, слесари начали использовать машины, называемые листогибочными прессами, для приложения усилия, необходимого для гибки, прокатки и штамповки металла. Хотя листогибочные прессы продолжают становиться все более сложными, добавление компьютеризированного управления к семи различным типам гибки листового металла остается относительно постоянным.

Хотя листогибочные прессы продолжают становиться все более сложными, добавление компьютеризированного управления к семи различным типам гибки листового металла остается относительно постоянным.

Листогибочный пресс оказывает мощное усилие на листовой металл, проталкивая его вниз в V-образную или U-образную матрицу, через край матрицы или между роликами, которые изгибают металл. Эти методы теперь могут создавать точные изгибы в листовом металле с «радиусом» (измерение расстояния между сторонами изгиба) с точностью до долей миллиметра. Общие формы гибки листового металла включают дно, воздушную гибку, чеканку, вытирание, складывание, прокатку и толчковое движение.

Дно

«Дно» относится к процессу листогибочного пресса, при котором машина прижимает заготовку, часть листового металла, до самого дна штампа, так что заготовка касается краев V или U формы смерть. Это создает изгиб металла, который точно соответствует глубине и ширине отрицательного пространства в штампе, что приводит к более точному изгибу.

Воздушная гибка

В то время как при воздушной гибке может использоваться аналогичный штамп V-образной или U-образной формы в качестве дна, при этом изгибе заготовка не касается краев углубления в штампе. Матрица создает отрицательное пространство для листогибочного пресса, чтобы проталкивать металл, не доходя до основания V или U.

Гибка на воздухе сопряжена с меньшим риском точности, чем гибка в нижней части, но с компьютерным управлением листогибочные прессы могут создавать более мелкие изгибы с постоянным радиусом между несколькими деталями.

Чеканка

Чеканка очень похожа на то, как это звучит: процесс изготовления монет включает штамповку металла с точным рисунком. Дизайн должен быть последовательным для производства подлинных монет.

При чеканке листового металла листогибочный пресс прижимает лист к штампу требуемой конструкции. Сила изгибает металл в рисунок, чеканя лист с желаемым рисунком.

Протирка

Протирка — это не очистка листового металла; это все еще о том, чтобы согнуть его. В процессе протирки листовой металл опускается через край штампа, образуя изгиб. Листогибочный пресс «протирает» металлическую пластину, прижимая ее до тех пор, пока металл не изгибается над внешним краем штампа, а машина, прилагающая усилие, «протирает» вниз вдоль или мимо заготовки до ее конца или края. Подумайте о складывании оберточной бумаги по краю коробки, и вы сможете визуализировать «вытирающий» тип изгиба листового металла.

В процессе протирки листовой металл опускается через край штампа, образуя изгиб. Листогибочный пресс «протирает» металлическую пластину, прижимая ее до тех пор, пока металл не изгибается над внешним краем штампа, а машина, прилагающая усилие, «протирает» вниз вдоль или мимо заготовки до ее конца или края. Подумайте о складывании оберточной бумаги по краю коробки, и вы сможете визуализировать «вытирающий» тип изгиба листового металла.

Фальцовка

Вместо использования штампа для создания желаемой формы при гибке листового металла, при фальцовке используются зажимы, чтобы удерживать деталь на месте, и применяется усилие для складывания металла под заданным углом. Можно создать несколько складок в одном и том же куске металла, образуя двусторонний канал или квадратную или прямоугольную полую трубу (которая затем заваривается).

Листогибочные прессы, особенно тандемные листогибочные прессы, в которых две машины работают вместе на одном и том же металлическом листе, могут создавать складки на длинных листах металла до толщины, допускаемой техническими характеристиками машины.

Вальцовка

Изготовление изгибов или формование труб из плоских кусков листового металла кажется сложным, но вальцовочные машины могут с этим справиться. Металлопрокатный станок подает листовой металл между двумя, а иногда и тремя мощными роликами, в результате чего лист образует кривую. Чтобы увеличить кривую, оператор станка меняет местами ролики, пропуская металл обратно через ролики в другом направлении. Слесарь повторяет операцию до тех пор, пока не будет полностью сформирована желаемая кривая или форма трубы.

Покачивание

Это забавное слово, которое можно использовать взаимозаменяемо со словом «покачивание», но в металлообработке слово «покачивание» имеет особое значение. Он определяет процесс, при котором машина создает изгибы в обоих направлениях на листе металла, в результате чего получается форма «S» или «Z».

Толчковая обработка подходит для ситуаций, когда для листового металла требуется повторяющийся шаблон изгибов вперед и назад, или для листов металла, которые должны создавать припуски для перекрытия других листов металла. Мы называем эти перекрытия «стыковыми соединениями». Они часто крошечные, измеряются в долях дюймов или всего в нескольких миллиметрах.

Мы называем эти перекрытия «стыковыми соединениями». Они часто крошечные, измеряются в долях дюймов или всего в нескольких миллиметрах.

Машины для гибки металла с компьютерным управлением позволяют рабочим создавать эти стыковые соединения в соответствии с требуемыми спецификациями. Аэрокосмическая промышленность часто нуждается в листовом металле, сформированном с помощью этих типов соединений, для изготовления самолетов.

Гидравлические листогибочные прессы с ЧПУ

Листогибочные прессы превратились из инструментов с ручным управлением в сложное оборудование с компьютерным управлением, работающее от электричества или гидравлической энергии. Гидравлические листогибочные прессы с ЧПУ обеспечивают исключительную точность гребнечесания, мощность и скорость, обеспечивая эффективное и точное производство. Это позволяет металлообрабатывающим предприятиям повысить свою производительность и взять на себя больше работы, не увеличивая время доставки.

Mac-Tech обладает опытом и знаниями, чтобы помочь вам выбрать тип листогибочного пресса, который подойдет для вашей работы и впишется в ваш бюджет.

Всего комментариев: 0