Лазерный сварочный аппарат ручной по металлу: Лазерная сварка купить ручной аппарат по металлу для дома и производства

Содержание

Лазерная сварка

Лазерный излучатель IPG / Raycus

Мощность излучателя от 500 Вт до 2000 Вт

Диаметр пятна 0,3 — 3 мм

Длина кабеля — до 7 метров

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности

Применение в промышленности

Ручной аппарат лазерной сварки используется в нескольких областях:

— при выполнении микросварки;

— когда требуется наплавка;

— для ремонта малогабаритных изделий, точечной сварки;

— в высокогорных работах;

— при восстановлении пресс-форм.

Это самый экономичный способ восстановления пресс-форм — процедура выполняется методом наплавки металла. Альтернатив с учетом цены просто нет.

модель

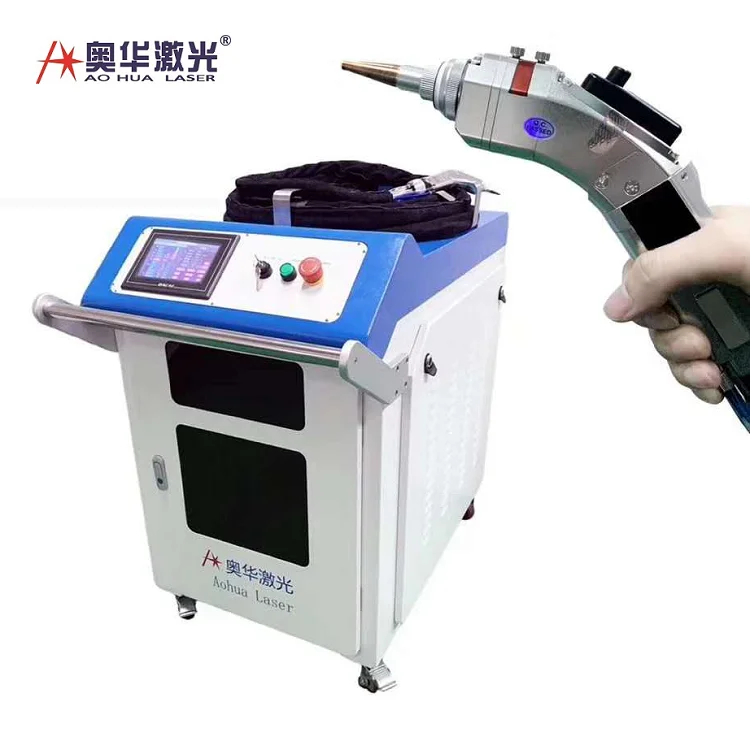

SLS Fiber

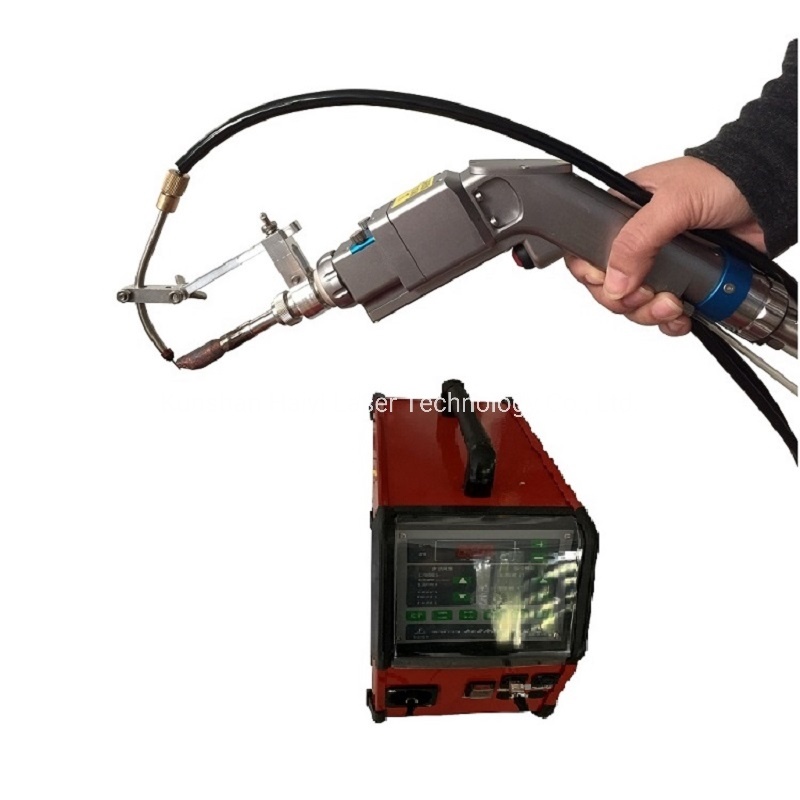

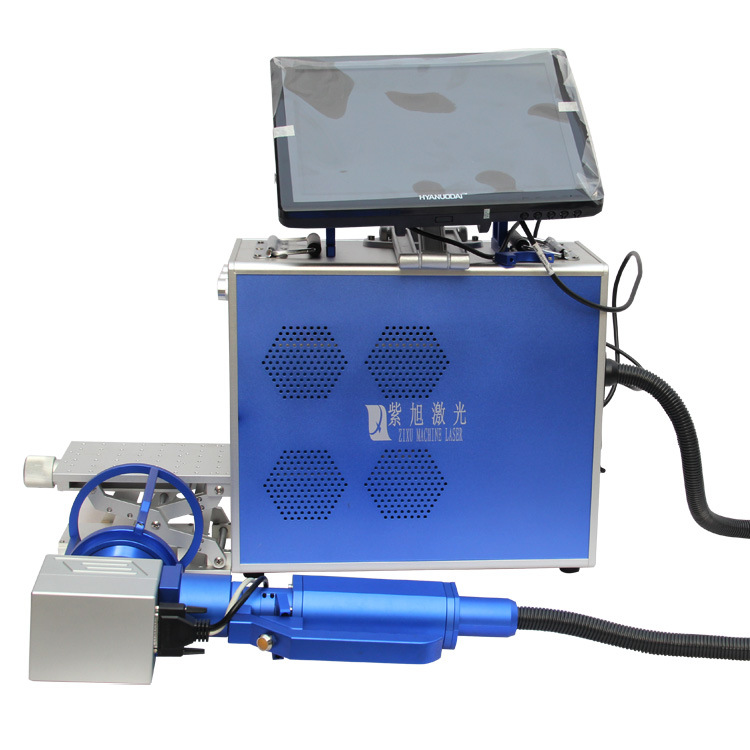

Мобильный и высокоскоростной лазерный комплекс для сварки металлов. Данная модель имеет ручное управление.

| Получить презентацию и цены |

Обучение будет?

при поставке станка, наши инженеры проведут пуско-наладку аппарата лазерной сварки и проведут обучение вашего специалиста.

Что будет после обучения?

наш сервисный центр осуществляет поддержку по любым вопросам в режиме 24/7. Если у вас поменялся материал или изменились задачи, просто позвоните и наши инженеры помогут подобрать настройки на ваш лазерный сварочный аппарат

Гарантии есть?

на все наше оборудование предоставляется гарантия от 12 месяцев и больше. На станок ручной лазерной сварки также распространяются гарантийные обязательства как от нас, так и от производителя (двойная гарантия)

Доставка будет?

доставка всего оборудования осуществляется до указанного вами адреса и в удобное для вас время (даже в выходные дни). В день доставки с вами свяжутся и предупредят о точном времени приезда.

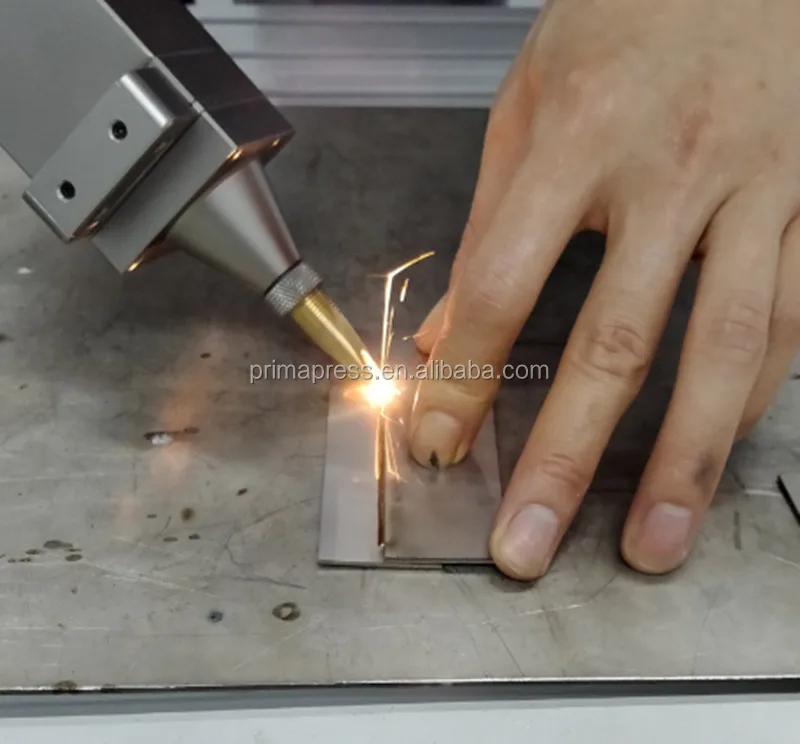

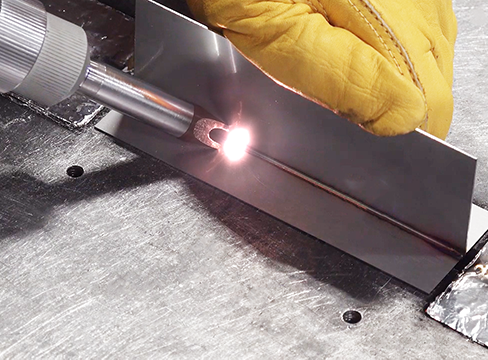

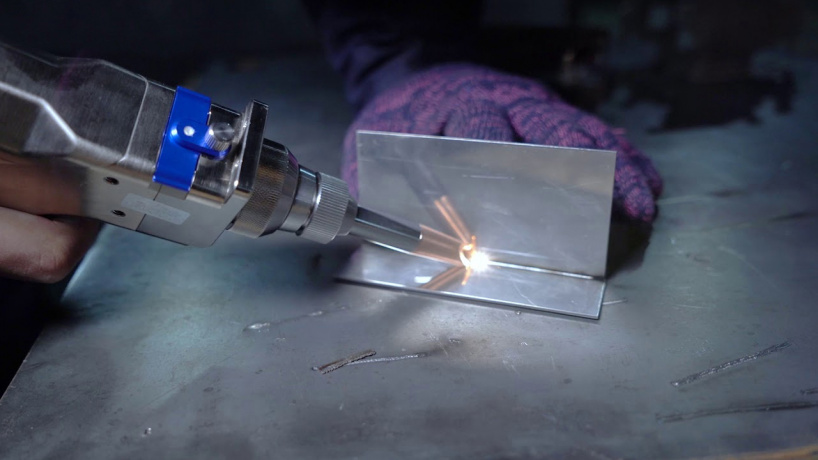

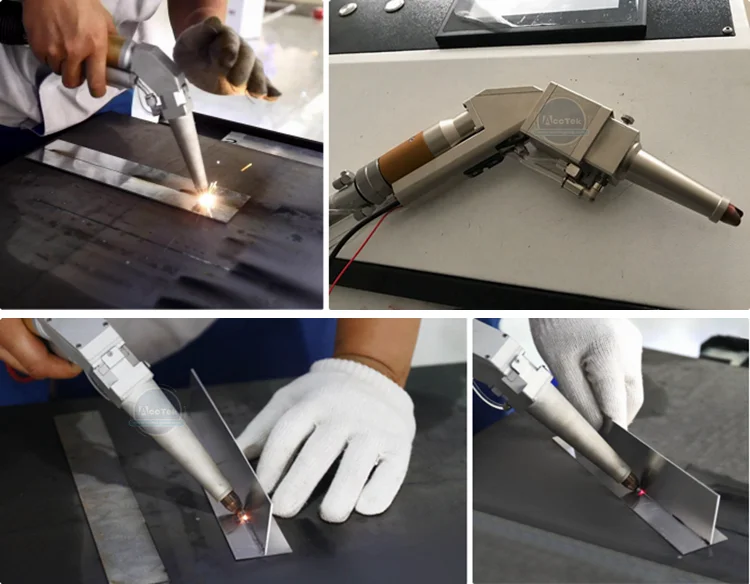

Процесс сварки лазерным ручным аппаратом

Процесс работы аппарата для лазерной сварки металла

Пример работы аппарата ручной лазерной сварки

Узнать стоимость станка лазерной сварки

Дополнительное оборудование: станок лазерной гравировки, станок лазерной резки металла, станок лазерной сварки металла

Волоконный лазер для резки металла «RayMark LRM-XT1530H» 500-3000 Вт

Волоконный лазер для резки металла. Мощность до 3000 Вт. Излучатель IPG Photonics и Raycus. Подготовим образцы.

Мощность до 3000 Вт. Излучатель IPG Photonics и Raycus. Подготовим образцы.

Станок лазерной сварки металла: какие материалы можно сварить с его помощью

Станок лазерной сварки металла (промышленный). Применяется для сварки нержавеющей, оцинкованной стали, алюминия и т.п.

Волоконный лазерный гравёр | Raymark HIT 20 вт

Волоконный лазерный гравёр Raymark HIT 20 вт — универсальный и надежный инструмент для маркировки металла. Узнайте, в каких отраслях он применяется и его технические характеристики

ОСТАЛИСЬ ВОПРОСЫ?

оставьте ваши контакты и мы вам перезвоним в ближайшее время

Станок для сварки металла ручной

Виды станков лазерной сварки металла

Аппараты лазерной сварки — производительные, надежные и экономичные устройства, которые гарантируют высокое качество сварного шва. Существует два вида таких станков:

— твердотельные;

— с газообразным активным телом.

Твердотельные отличаются высокими рабочими частотами и идеально подходят для небольших изделий, тонкостенного металла. Газовые аппараты используются для более масштабных работ, сварки толстого металла. Аппараты ручной лазерной сварки относятся к категории твердотельных. Часто используется сварка оптоволокном. Станки волоконной лазерной сварки — твердотельные, иттербиевые. Они отличаются высокой мощностью, монохроматичностью, когерентностью.

Отличие от других видов сварки

Волоконный сварщик отличается высокой мощностью благодаря использованию оптического волокна. Это разновидность твердотельного лазера, который имеет среднюю мощность 1000 Вт. Система известна высокой интенсивностью излучения в зоне воздействия. По этому параметру аппараты превосходят даже газовое оборудование. Ручной станок для сварки металла может использоваться для выполнения работ любой сложности.

Не требуется приобретение различного инструмента — аппарат подходит для гравировки, сварки, резки, сверления и маркировки. Отсутствуют расходные материалы, которые требовали бы вложений. Эксплуатационный период превышает 20 лет.

Отсутствуют расходные материалы, которые требовали бы вложений. Эксплуатационный период превышает 20 лет.

Принцип работы

В волоконном станке используются оптические волокна с тонкими нитями кварца. Кварц обладает высокими отражательными способностями. Оптические элементы получают энергию от полупроводниковых диодов. Снаружи используется оболочка для защиты. Чем больше диодных ламп, тем выше мощность лазера.

В волокне имеются волноводы, один из которых является главным и отличается легирующим покрытием. Именно в основной волновод поступает энергия от второстепенных волокон. Здесь активно используется иттербиевая среда.

что это, применение, виды, плюсы и минусы, принцип действия

При проведении обычных методов сварки металла сложно обеспечить качественный шов, его дальнейшую обработку (особенно, для сложных конструкций), сохранить форму заготовок (деформация и расслоение встречаются очень часто). Есть проблемы и при креплении друг к другу заготовок из разных металлов.

Есть проблемы и при креплении друг к другу заготовок из разных металлов.

Лазерная сварка позволяет получить не только глубокий, прочный и однородный шов, но и очень точное крепление изделий сложной конфигурации. Это обеспечивается и специальным оборудованием, и возможностью ручной или автоматической настройки технических параметров, и особенностью технологии использования лазерного луча.

Технологические особенности лазерной сварки

Суть метода – управление монохромным световым потоком. Сварочное оборудование оснащено линзами – они фокусируют поток волн одинаковой длины, и управляющими призмами – они обеспечивают волновой резонанс для обеспечения необходимой мощности пуска.

В какой-то мере у лазерной и газовой сварки есть общий принцип действия – узконаправленный поток разогревает металл, оплавляет его и образует сварочную ванну. В нашем случае происходит поглощение металлом энергии лазерного пучка: за счет фокусирования потока в точке сварки (или на шве) происходит очень сильный и быстрый нагрев материала, но нагревается очень небольшая площадь металла вокруг. За счет локальной площади и быстрого нагрева остывание шва и скрепленных элементов происходит тоже быстро: это временя гораздо меньше, чем при использовании других способов сваривания.

За счет локальной площади и быстрого нагрева остывание шва и скрепленных элементов происходит тоже быстро: это временя гораздо меньше, чем при использовании других способов сваривания.

Управление фокусом светового потока позволяет менять мощность луча. Для увеличения мощности луча его фокусируют – поток последовательно отражается от полусферических зеркал, пропускается через переднее зеркало и с помощью системы призм подается в рабочую зону.

Расположение соединяемых деталей может быть любым. Надежный и долговечный шов можно создать за счет управления глубиной проплавления, вплоть до сквозного, или используя оборудование с разными режимами работы – с непрерывным лучом или с подачей прерывистых импульсов.

Лазерная сварка позволяет соединять элементы из листового проката небольшой толщины и сложные толстостенные детали, или детали с разными физическими свойствами (например, медь с алюминием, или соединение деталей из чугуна). Но самой важной особенностью данного вида сварки является возможность работы с титановыми деталями.

Но самой важной особенностью данного вида сварки является возможность работы с титановыми деталями.

Особенность титана – высокая химическая активность к водороду и кислороду в расплавленном состоянии. Как результат, при использовании любых других сварочных технологий в зоне расплавления образуется большой объем газов и холодные трещины. Соединение титановых элементов с помощью лазера исключает эти негативные последствия за счет использования защитной смеси из гелия и аргона.

В качестве сварочного оборудования используются специальные аппараты (станки) – ручные и промышленные, которые позволяют выполнять как точечное, так и шовное сваривание.

Промышленное оборудование для газовой сварки

Основная комплектация промышленного сварочного оборудования всегда одинаковая:

-

Технологический лазер (твердотельный или газовый).

-

Сварочная головка с линзой.

-

Блок фокусировки.

-

Блок перемещения луча и заготовки.

-

Система подачи газов, которые используются для защиты поверхности свариваемых элементов (поверхностей).

-

Система управления – мощности лазера, его перемещения и фокусировки.

-

Оптический резонатор.

-

Источник питания.

-

Система охлаждения.

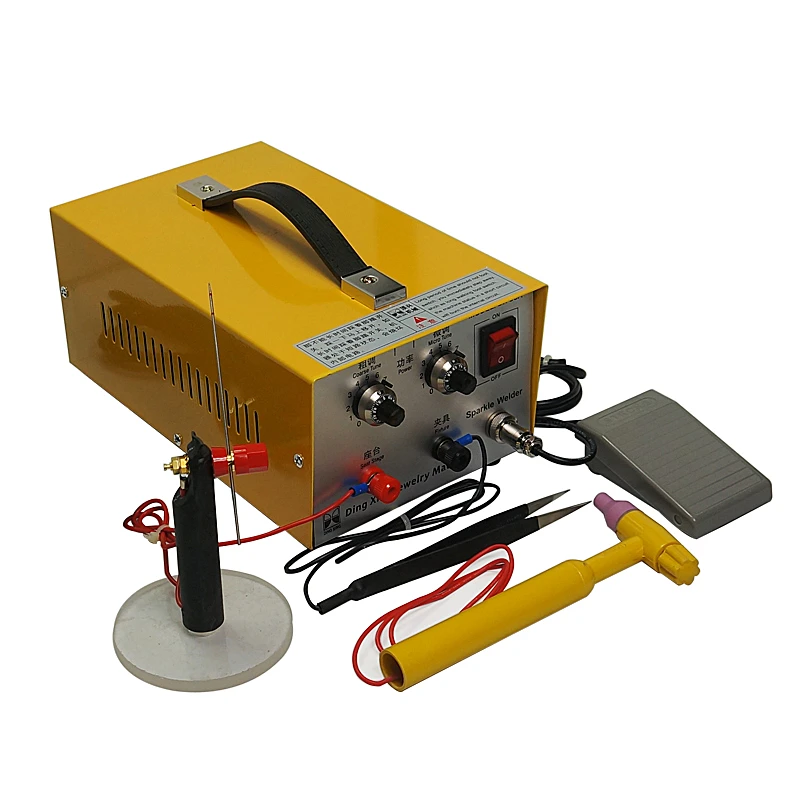

Сварочные аппараты могут оснащаться микроскопами или CCD-мониторами: они помогают контролировать рабочие процессы, связанные с ремонтом (сварка, пайка) очень маленьких заготовок.

Сварочное оборудование выпускается в нескольких компоновках. Это могут быть и консольные или портальные станки, и роботы-манипуляторы. Управление оборудованием осуществляется в автоматическом (установлены системы ЧПУ) или ручном режимах (с помощью выносного пульта). В первом случае предусмотрено использование специальных программ, во втором – управление скоростью, перемещением и параметрами рабочего процесса возложено на подготовленного оператора.

Управление оборудованием осуществляется в автоматическом (установлены системы ЧПУ) или ручном режимах (с помощью выносного пульта). В первом случае предусмотрено использование специальных программ, во втором – управление скоростью, перемещением и параметрами рабочего процесса возложено на подготовленного оператора.

В промышленном оборудовании используется один из двух видов лазера твердотельные или газовые, и гибридные установки.

Твердотельные лазеры

Твердотельный лазер представляет собой стержень из искусственного рубина (смесь ионов хрома и оксида алюминия) или стекла с напылением из неодима, отполированный до зеркального блеска. При работе оборудования используется непрерывный или импульсный (дискретный) световой поток от излучателя: при облучении стержня лампочкой накачки происходит отражение и переизлучение светового потока на частоте, на которой работает лазер.

Оборудование отличается низкой мощностью и ограниченным КПД. Используется при сварке небольших (по размеру и толщине стенок) деталей из цветных металлов (медь, серебро, алюминий, нержавеющей стали), пластмасс, стекла.

Используется при сварке небольших (по размеру и толщине стенок) деталей из цветных металлов (медь, серебро, алюминий, нержавеющей стали), пластмасс, стекла.

Газовые лазеры

Газовые лазеры, как активный излучатель, представляет собой стеклянную трубку (колбу) с азотом, гелием и углекислым газом под очень высоким давлением. Она снабжена несколькими электродами и торцевыми зеркалами для многократного отражения и усиления импульсов.

При подаче напряжения на электроды возникают электрические разряды, которые обеспечивают возбуждение смеси (она находится под высоким давлением) и пропускание лазерного луча.

Это очень мощное оборудование, которое используется для сварки толстостенных элементов (1- 2 см) и требует дополнительного охлаждения (устанавливается водяной контур).

Разновидностью такого оборудования являются газодинамические установки. Они мощнее, чем обычные газовые, так как используемый газ сначала нагревают в пределах 1000 – 3000 К перед выходом из сопла, а потом охлаждают в резонаторе. В момент охлаждения молекулы теряют энергию, за счет которой образуется когерентное излучение. Такие конструкции используют при работе с заготовками толщиной 30-35 мм, а скорость сваривания составляет до 200 погонных метров в час.

В момент охлаждения молекулы теряют энергию, за счет которой образуется когерентное излучение. Такие конструкции используют при работе с заготовками толщиной 30-35 мм, а скорость сваривания составляет до 200 погонных метров в час.

Гибридные установки

Кроме твердотельных и газовых аппаратов используются комбинированные (гибридные) установки. Они используются для соединения заготовок, имеющих большую толщину стенок (от 2 см и более).

Кроме стандартного набора оборудования установлена электродуговая горелка и механизм подачи заготовок в сварочную ванну.

Отличие лазерной сварки от обычной промышленной

Конструктивно, мало отличается от промышленного оборудования – оно уступает только в размерах. Используется для соединения очень мелких элементов, наплавки материалов, ремонта пресс-форм, изготовления и ремонта электронных плат, работы с микросхемами, дезинфекции медицинских инструментов или изделий.

Это самое дорогостоящее оборудование, так как при сборке используется очень компактные комплектующие.

Виды и особенности сварки лазером

Используется два вида лазерной сварки:

-

Внахлест – с наложением кромок друг на друга. Технология требует очень плотного прилегания (прижима) свариваемых поверхностей со стыком до 0,2 мм.

-

В стык – технология не нуждается в применении флюсов (порошков) или присадок, обеспечивает равномерный шов.

Стыковочный метод предусматривает проплавление поверхностей по всей толщине и защиту шва от окисления (используется аргон или азот). Для исключения пробоев лазерного излучения применяют гелий.

Сваривание внахлест предусматривает только локальный прижим заготовок.

По способу (режиму) соединения заготовок сварочные работы делятся на:

- · Шовная сварка. Используется оборудование с непрерывной или импульсной подачей лазерного излучения. Шов получают при помощи перекрытия зон нагрева – он отличается достаточно глубоким.

- · Точечное соединение. Применяется только импульсное излучение. Используется при соединении небольших или тонкостенных деталей.

- · Гибридная сварка. Технология предусматривает использование присадочных порошков и дополнительного оборудования – механизмов синхронной подачи проволоки (ленты) или присадочного материала в зону плавления параллельно со сварочной головкой. Используется при создании сложных конструкций.

Плюсы и минусы лазерной сварки

Использование лазерной технологии обеспечивает соединение очень высокой плотности. При этом отсутствуют дефекты, характерные другим методам – пористость, большой объем шлака, нагрев большой площади в местах соединения и долгое остывание готовой конструкции. У лазерной сварки этого нет.

Данная технология имеет преимущества, которых нет у других видов сварки:

-

Высокая скорость выполнения работ за счет большой мощности оборудования.

-

Площадь соединяемых элементов нагревается незначительно за счет высокой скорости работ: это обеспечивает минимальный риск деформации (коробления) и расслаивания обрабатываемых материалов.

-

Передача лазерного луча по оптоволокну: проваривание осуществляется в самых труднодоступных местах сложных конструкций и может выполняться на большом удалении от лазера.

-

Оборудование можно использовать и как сварочное, и как режущее: актуально для предприятий по обработке металла.

-

Высокое качество сварного шва или точки.

-

Процесс сваривания легко контролируется – можно управлять (регулировать) производительностью оборудования.

-

Лазерная технология может использоваться для соединения разных материалов – в том числе, магнитных сплавов, керамики, термопластов.

-

Небольшой размер соединения в месте сварки.

-

В процессе работы отсутствует рентгеновское излучение и вредные продукты сгорания.

-

Процедура может выполняться при нахождении заготовок за светопрозрачными экранами.

Минимум времени для изменения настроек оборудования при работе с новыми изделиями или материалами.

Совершенных или идеальных решений нет – у каждой технологии свои недостатки. Свои минусы есть и у лазерной сварки:

-

Высокая стоимость оборудования, расходных материалов и запчастей: используется только на крупных предприятиях.

-

Ограниченный КПД: для твердотельных установок – не более 1%, для газовых – максимум 10%.

-

Для работы с оборудованием требуется специальное образование.

-

Эффективность работы оборудования напрямую зависит от способности заготовок отражать световой поток.

-

Для помещений, в которых устанавливается и эксплуатируется оборудование, предъявляются очень высокие требования к показателям влажности, чистоты воздуха (запыленность) и вибрации.

Риск получения глубоких ожогов оператором (только при условии несоблюдения правил эксплуатации оборудования).

В процессе проведения сварочных работ могут возникать дефекты шва – непроваренные участки, трещины, пустоты, сквозные отверстия, раковины, образование шлака. Но это следствие или неправильной настройки оборудования, или низкой квалификации оператора (обслуживающего персонала). Как вариант – не контролировался рабочий процесс.

Особенности сварки материалов с разными физическими свойствами

При любом виде сварки учитываются особенности соединяемых материалов. Это относится и к сварке с помощью лазера.

Это относится и к сварке с помощью лазера.

Сталь. Требование к поверхностям – отсутствие любых загрязнений (ржавчины, пыли, следов масла или нефтепродуктов) и тщательная сушка. Оптимальный вариант соединения – в стык: использование других вариант повышает риск деформации шва. При работе используется смесь аргона и углекислого газа.

Магний, алюминий. Металлы активно взаимодействуют с воздухом (быстро образуется оксидный налет с высокой температурой плавления). Подготовка поверхности аналогична процедурам при электродуговой сварке – удаление налета, протравливание химическими реагентами, промывка водой. При сварке обязательно используется инертный газ.

Титан и сплавы. С поверхности удаляется грязь и налет, протравливаются места сварки, повторно очищаются механическим путем. Для исключения риска образования холодных трещин используется чистый гелий, а при кристаллизации шва используют аргон.

Стекло. При работе используются как стандартные газовые смеси в паре с гелием (имеет плазмоподавлющие свойства), так и комбинированные (с защитными свойствами и подавлением плазмы) – зависит от квалификации оператора.

Пластик. Процесс и смеси – как при сварке стекла. Но важным моментом является своевременная регулировка мощности: материал имеет низкую температуру плавления.

Тонкостенные заготовки и нержавеющая сталь. Оборудование используется на минимальной мощности (регулируется мощность луча и фокусировка точки сваривания). Необходим постоянный контроль скорости перемещения головки при шовной сварке и уменьшение длительности импульсов – при точечном способе соединения. Как вариант – уменьшение КПД установки для исключения сквозного прожига и разбрызгивания металла: выполняю расфокусировку луча.

Основные правила работы с лазерными сварочными установками

Существует несколько обязательных правил, которые необходимо соблюдать:

-

Места сваривания должны быть хорошо просушены: влага с местах соединения привод к повышенной гидратации, как результат – снижается прочность шва и его долговечность.

-

На пути прохождения луча не должны находиться предметы, тем более, руки оператора: можно получить некачественный шов и глубокие ожоги тела.

-

Перед началом работы проверяется целостность всех элементов сварочного оборудования: неисправность любого элемента приводит к снижению качества шва.

-

Запрещено держать на рабочем столе легковоспламеняющиеся жидкости и материалы: возможно возгорание.

Для каждого свариваемого материала подбирается свой режим работы: он определяет скорость перемещения лазера от ширины шва, толщины материала и его физических свойств.

Максимальный эффект использования лазерной сварки достигается при работе с легированной сталью и чугуном; титаном и медью, их сплавами; керамикой и стеклом, термопластами. Способность лазерного луча разрушать поверхностные окислы без образования новых пленок позволяет сваривать алюминий, титан и нержавеющую сталь без использования флюсов и газовой защитной среды: готовый шов по своему составу не отличается от заготовок и не требует дополнительной обработки.

Особенность технологии обеспечивает минимальную пористость шва: его прочность на 95% соответствует прочности материала заготовок.

Применение лазерной сварки

Направлений использования лазера для сварки много, но они соединены в несколько групп:

-

Изготовление и ремонт мелких конструкций. Это – микроэлектроника, рекламное и ювелирное направление. Медицина – в этом сегменте: это относится к изготовлению и ремонту медицинских инструментов и зубных протезов.

-

Сварка титана для судостроения и атомной энергетики, оборонной и авиакосмической отрасли.

-

Приборостроение – для соединения материалов разными толщинами и свойствами. Толщина материалов может достигать десятых долей миллиметра и микрона, а их место монтажа может располагаться максимально близко к микросхемам и чувствительным к нагреву элементам.

-

Автомобилестроение – для точечной сварки кузовов, соединения магниевых и алюминиевых сплавов.

-

Для соединения элементов из легких цветных металлов и чугунных заготовок.

-

Изготовление и ремонт очень точных механизмов.

Ремонт или изготовление пластиковых, стеклянных и керамических изделий.

Вместо заключения

Как достаточно молодая, но очень перспективная технология, лазерная сварка ослабила позиции традиционных методов соединения металлов. Но она используется только на предприятиях, которые используют передовые технологии, и практически не применяется в бытовых целях.

Это технология, которую стоит осваивать, если вы планируете повышать собственные профессиональные навыки. При наличии опыта и квалификации вы сможете быстро и качественно соединять разные материалы, создавать как миниатюрные, так и очень мощные конструкции.

У нас так же производится гибка металла и лазерная резка металла

Ручной лазерный сварочный аппарат

Диапазон амплитуд качания HW-A составляет от 0 мм до 5 мм. Режим лазера может быть установлен через систему управления непрерывной волной или импульсной волной. Ширину сварного шва можно настроить с помощью амплитуды колебания, что устраняет дефект традиционной ручной лазерной сварки, требующий высоких сварных швов. Повышена степень отказоустойчивости сварки. Конструкция механизма подачи проволоки может автоматически подаваться в процессе сварки, что подходит для использования в промышленности и дома. Ручной сварочный пистолет более гибкий и удобный, подходит для сварки под разными углами и положениями. Сварочный шов красивый и прочный, а операция проста, быстра, гибка и не требует больших затрат на обработку. По сравнению с традиционной аргонно-дуговой сваркой и сваркой TIG эффективность значительно возрастает. По сравнению с обычной лазерной сваркой, лазерная сварка с колебанием HW-A лучше всего подходит для сварки более широких швов и сварки с глубоким проплавлением.

Варианты питания лазера | Материал и толщина (мм) | Газ |

1000 Вт | Нержавеющая сталь 1,5 (0,06 дюйма) | Ар |

Углеродистая сталь 1,5 (0,06 дюйма) | Ар | |

Оцинкованный лист 1,2 (0,047 дюйма) | Ар | |

Алюминий 1,2 (0,047 дюйма) | Н2 | |

1500 Вт | Нержавеющая сталь 2 (0,078 дюйма) | Ар |

Углеродистая сталь 2 (0,078 дюйма) | Ар | |

Оцинкованный лист 1,5 (0,06 дюйма) | Ар | |

Алюминий 1,5 (0,06 дюйма) | Н2 | |

2000 Вт | нет данных | нет данных |

— HW-A может использоваться в самых разных отраслях, таких как кухня, бытовая техника, реклама, пресс-формы, двери и окна из нержавеющей стали, изделия ручной работы, товары для дома, мебель, автозапчасти и т. д. также распространен в огнестрельном оружии, подарках и аксессуарах, листовом металле, печатных платах, инструментах, рекламе, медицине, упаковке, электронике, полупроводниках и т. д. процессы.

д. также распространен в огнестрельном оружии, подарках и аксессуарах, листовом металле, печатных платах, инструментах, рекламе, медицине, упаковке, электронике, полупроводниках и т. д. процессы.

— Переносная конструкция для сварки внахлестку, кромочной сварки, угловой сварки, пошивной сварки, угловой сварки и т.д.

Лазерная сварка нержавеющей стали

Лазерная сварка медицинского устройства

| Варианты мощности лазера (Райкус) | 1кВт, 1.5кВт | Диапазон толщины сварки | 0,5-3 мм |

| Рабочий режим | Непрерывный/регулируемый | Метод охлаждения | Водяное охлаждение |

| Длина волны | 1070 нм | Размеры | 1200 мм * 680 * 1000 мм 47,2″ x 26,7″ x 39,3″ (Д x Ш x В) |

| Длина оптоволокна | Стандарт 10 м (32 фута) | Вес | 267 фунтов |

| или 15 м (49 футов) | |||

| Диапазон скоростей сварки | 0-120 мм/с | Напряжение | 220 В, однофазный или 380 В, в зависимости от мощности лазера |

Ручная лазерная сварка для ручной сварки

Это может выглядеть как сварщик, использующий традиционный источник питания для дуговой сварки, но этот сварщик использует ручную систему лазерной сварки от IPG Photonics. Изображения: IPG Photonics

Изображения: IPG Photonics

В большинстве операций по изготовлению металлов, связанных с лазерной сваркой, участие человека обычно ограничивается программированием робота, оснащенного головкой для лазерной сварки, которая перемещается вокруг закрепленной заготовки в корпусе класса 1, предназначенном для предотвращения лазерного излучения. свет от побега. Доступно более портативное оборудование, обычно используемое для ремонта инструментов и пресс-форм, но даже в этом случае оператор использует джойстик или какой-либо другой контроллер для управления лазерным лучом над рабочей зоной. Тесные отношения, которые существуют между сварщиком, горелкой и металлом при ручном применении, не были воспроизведены разработчиками технологий лазерной сварки — по крайней мере, до прошлого года.

Осенью 2020 года компания IPG Photonics представила ручную систему лазерной сварки LightWELD. Источник питания выглядит как источник питания для дуговой сварки, имеет размеры 12,4 на 25,2 на 21 дюйм и весит 118 фунтов. Сварщик может выбирать предварительно заданные параметры сварки для различных видов сварки и регулировать выходную мощность, как на традиционном источнике питания для дуговой сварки. Ручной сварочный пистолет держится как горелка MIG, даже если он больше похож на горелку TIG. Источник питания лазера даже настраивается как традиционный сварочный аппарат: сварщик подключает шнур питания и газовое соединение, прикрепляет зажим к рабочей поверхности и начинает сварку. (Соединение Ethernet обеспечивает подключение к расширенным настройкам параметров.)

Сварщик может выбирать предварительно заданные параметры сварки для различных видов сварки и регулировать выходную мощность, как на традиционном источнике питания для дуговой сварки. Ручной сварочный пистолет держится как горелка MIG, даже если он больше похож на горелку TIG. Источник питания лазера даже настраивается как традиционный сварочный аппарат: сварщик подключает шнур питания и газовое соединение, прикрепляет зажим к рабочей поверхности и начинает сварку. (Соединение Ethernet обеспечивает подключение к расширенным настройкам параметров.)

Однако источник питания LightWELD не создает дугу. Лазерный сварочный аппарат производит 1500 Вт мощности непрерывной волны при 100% рабочем цикле. Точнее, это иттербиевый волоконный лазер непрерывного действия с длиной волны 1070 нм. Мощность также можно регулировать в диапазоне от 150 до 1500 Вт с пиковой мощностью 2500 Вт в определенных режимах. Кроме того, его можно использовать для соединения различных металлов различной толщины, даже отражающих металлов, таких как медь, в импульсном режиме.

«Форм-фактор этого оборудования сделан для того, чтобы быть знакомым, — сказал Дэвид Фишер, директор IPG Photonics по корпоративному маркетингу. «Элементы управления сделаны максимально простыми, чтобы вы могли быстро приступить к сварке. Сам пистолет помещается в вашей руке, и вы готовы к работе.

«Во время нашего бета-тестирования перед запуском мы обнаружили, что люди могли быстро создавать стабильные высококачественные сварные швы благодаря знакомству с конструкцией пистолета и легкости выбора хранимого режима приложения для соответствия материалу», он продолжил. «Общая простота использования и короткая кривая обучения будут очень привлекательными для производителей, которым необходимо найти квалифицированных рабочих».

Пристальный взгляд на технологию ручной лазерной сварки

Режимы, доступные для источника питания LightWELD, такие же, как и для традиционных источников питания. Они были адаптированы для работы с определенными материалами и толщинами. Устройство IPG рассчитано на 74 режима сварки, а предустановленные режимы включены в устройство, так что оно готово к использованию сразу после получения.

Устройство IPG рассчитано на 74 режима сварки, а предустановленные режимы включены в устройство, так что оно готово к использованию сразу после получения.

Некоторые режимы знакомы сварщикам. Например, Фишер сказал, что оборудование имеет режим непрерывной волны, при котором лазер работает все время, пока происходит соединение; импульсный режим, когда необходим пониженный нагрев; и режимы прихватки и стежка, в которых лазер включается и выключается для создания прерывистых сварных швов. (Лазерная сварка уже имеет то преимущество, что создает минимальную зону термического влияния благодаря возможности фокусировать лазерный луч с размером пятна 150 мкм.)

Аппарат лазерной сварки также можно использовать для соединения различных типов металлов:

- Мягкая сталь, нержавеющая сталь и алюминий до 4 мм (0,157 дюйма) для одностороннего сварного шва и 10 мм (0,394 дюйма) для сварки с одной стороны. для двустороннего шва

- Медь до 1 мм (0,039 дюйма) для одностороннего сварного шва и 2 мм (0,079 дюйма) для двустороннего сварного шва

Фишер добавил, что по мере того, как все больше компаний, производящих металлоконструкции, начинают использовать эту технологию и предоставлять отзывы инженерам IPG, компания сможет обновлять или вводить новые режимы и рецепты применения, чтобы помочь сварщикам. «Обновления», как описал их Фишер, можно легко загрузить и установить через встроенное соединение Ethernet с ПК.

«Обновления», как описал их Фишер, можно легко загрузить и установить через встроенное соединение Ethernet с ПК.

Одним из основных недостатков лазерной сварки является то, что она требует чрезвычайно плотной подгонки, поскольку технология обычно не может компенсировать зазоры, обнаруженные в заготовках, что часто происходит из-за состава материала или отсутствия в цехе точной технологии изготовления. . Чтобы устранить этот предполагаемый недостаток, IPG адаптировала функцию качания, используемую в неручной лазерной сварке, для ручного инструмента.

Из-за надежного характера лазера официальные лица IPG Photonics сообщают, что металлы не нужно предварительно очищать щеткой или шлифовать до полной чистоты перед сваркой.

«Это то, что мы уже давно делаем в больших системах лазерной сварки, — сказал Фишер. «При колебании лазерный луч колеблется по разным схемам. Это позволяет создать более широкий шов, который компенсирует плохую посадку и другие проблемы с комбинацией материалов».

Это колебание больше похоже на возвратно-поступательное движение, а не на настоящий круг. Это может добавить до 5 мм (0,197) дополнительной ширины сварного шва.

«С традиционными сварочными процессами вам потребуется больше тонкости и больше зажимов, чтобы заставить их работать. Благодаря этому колебанию вы можете выбрать правильный режим и получить красивый сварной шов», — сказал Фишер.

Если зазоры представляют собой постоянную проблему и представляют собой расстояния, которые не могут быть устранены с помощью функции качания, система лазерной сварки также может работать с механизмом подачи проволоки. Блок подачи проволоки предназначен для работы с источником питания, подачи проволоки по мере необходимости и направления ее точно в сварочную ванну. Диапазон скоростей подачи проволоки составляет от 40 до 600 см/мин. (от 15 до 236 дюймов в минуту) и работает с проводами диаметром 0,9 мм (0,035 дюйма) и 1,2 мм (0,047 дюйма).

Безопасность при лазерной сварке

Ручная лазерная сварка может отличаться от традиционной дуговой сварки, но процессы в них частично совпадают. Сварщик по-прежнему должен носить негорючую одежду с длинными рукавами, сварочные перчатки и сварочный шлем. Но прежде чем защитный экран опустится на лицо сварщика, ему или ей нужно будет надеть очки, защищающие от лазерного излучения, которые обеспечивают улучшенную защиту и позволяют сварщику видеть сварочную ванну через линзу сварочного колпака. В конце концов, этот источник питания производит лазер класса IV.

Сварщик по-прежнему должен носить негорючую одежду с длинными рукавами, сварочные перчатки и сварочный шлем. Но прежде чем защитный экран опустится на лицо сварщика, ему или ей нужно будет надеть очки, защищающие от лазерного излучения, которые обеспечивают улучшенную защиту и позволяют сварщику видеть сварочную ванну через линзу сварочного колпака. В конце концов, этот источник питания производит лазер класса IV.

Любая производственная компания, использующая ручную лазерную сварку, также захочет предоставить защищенный от лазерного излучения кожух для защиты других в цеху. Это может быть комната с дверными выключателями или более типичная камера со световыми завесами или прижимными подушечками, например роботизированная сварочная камера. В любой ситуации, когда люди входят в рабочую зону, когда они не должны там находиться, источник питания лазера немедленно отключается.

Устройство LightWELD также имеет некоторые встроенные функции, обеспечивающие безопасное использование. Система была разработана с блокировкой, которая требует, чтобы кончик сварочной головки находился в контакте с материалом во время сварки. Если наконечник не касается детали, лазер отключается. Это гарантирует, что лазер направлен на металлическую заготовку. Кроме того, сварочный пистолет требует использования двухэтапного процесса: кнопка для включения операции и другая кнопка для запуска лазера.

Система была разработана с блокировкой, которая требует, чтобы кончик сварочной головки находился в контакте с материалом во время сварки. Если наконечник не касается детали, лазер отключается. Это гарантирует, что лазер направлен на металлическую заготовку. Кроме того, сварочный пистолет требует использования двухэтапного процесса: кнопка для включения операции и другая кнопка для запуска лазера.

Ввод в эксплуатацию ручных лазерных сварочных аппаратов

Компания Fisher сообщила, что реакция на систему лазерной сварки была положительной. Эта технология выделяется тем, что она намного меньше, чем другие «портативные» устройства, произведенные за рубежом, размером с небольшой холодильник, и помогает даже начинающим сварщикам быстрее освоиться, чем при использовании более традиционных процессов дуговой сварки. Например, при лазерной сварке не так много тепла, как при сварке TIG, что облегчает работу с тонкими металлами менее опытному сварщику. В другом примере сварщики не должны заботиться о предварительной чистке или шлифовке рабочей поверхности, потому что лазерная сварка не требует такой чистоты металла, как это было бы необходимо при сварке MIG.

Всего комментариев: 0