Проблемы с 3д печатью: Проблемы и дефекты 3D-печати — методы их устранения

Содержание

Выявление и устранение проблем 3D-печати・Cults

Эта статья должна помочь вам определить различные проблемы, связанные с 3D-печатью. Найдите в этом списке изображение или описание, которое лучше всего описывает проблему, с которой вы столкнулись. Мы предлагаем несколько советов, которые должны помочь вам решить эту проблему.

Как вы знаете, 3D-печать — это эмпирический процесс, и именно через ошибки вы учитесь понимать, настраивать и использовать свою машину. С помощью этого списка вы должны быть в состоянии решить основные ошибки. Если вы все еще испытываете проблемы или у вас есть дополнительные советы, чтобы добавить к этому списку, не стесняйтесь связаться с нами и сообщить нам об этом!

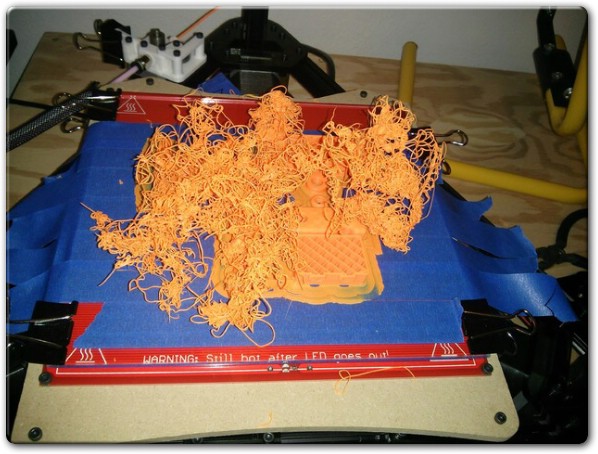

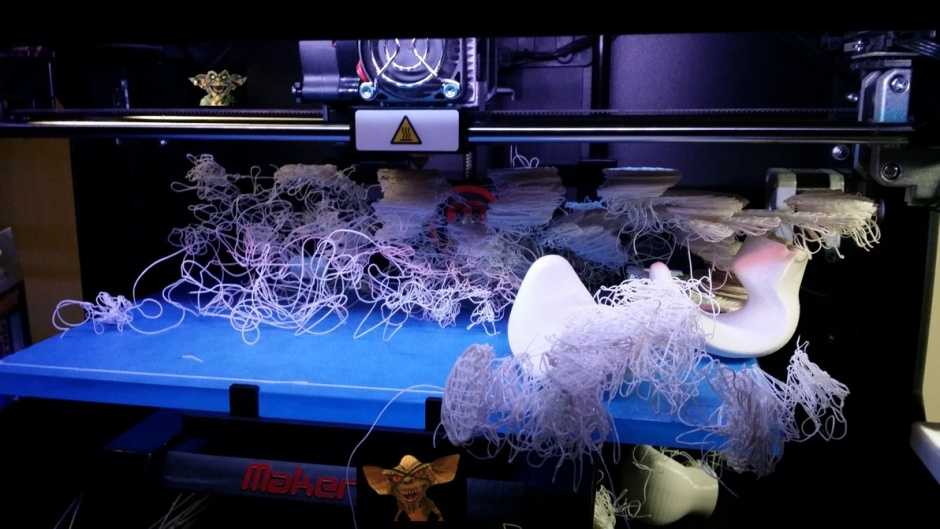

#1 Слюнотечение

Симптом

Тонкие нити вплетаются в зазоры между различными частями 3D-печатной детали.

Общее название: сочащийся

Возможная причина

Пластик продолжает вытекать из головки при ее перемещении из-за остаточного давления в нагревателе и текучести расплавленного пластика.

Предлагаемые средства

Увеличить длину втягивания нити в Slic3r, расстояние втягивания в CuraEngine. Втягивание нити приведет к падению давления в нагревателе печатающей головки. Эффект можно модулировать, регулируя скорость втягивания непосредственно в слайсере.

Увеличьте скорость печатающей головки. Это позволяет расплавленному пластику меньше времени растекаться и оставлять следы между напечатанными деталями.

Уменьшите температуру экструзии вашего пластика. Если он слишком высок, пластик становится более текучим и быстрее вытекает из экструдера.

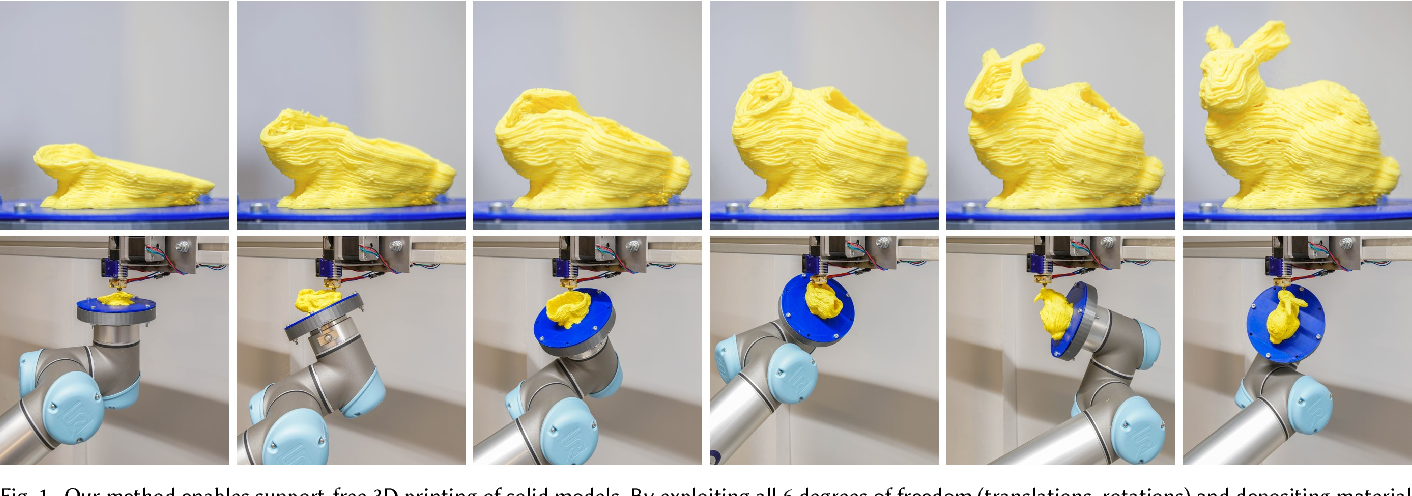

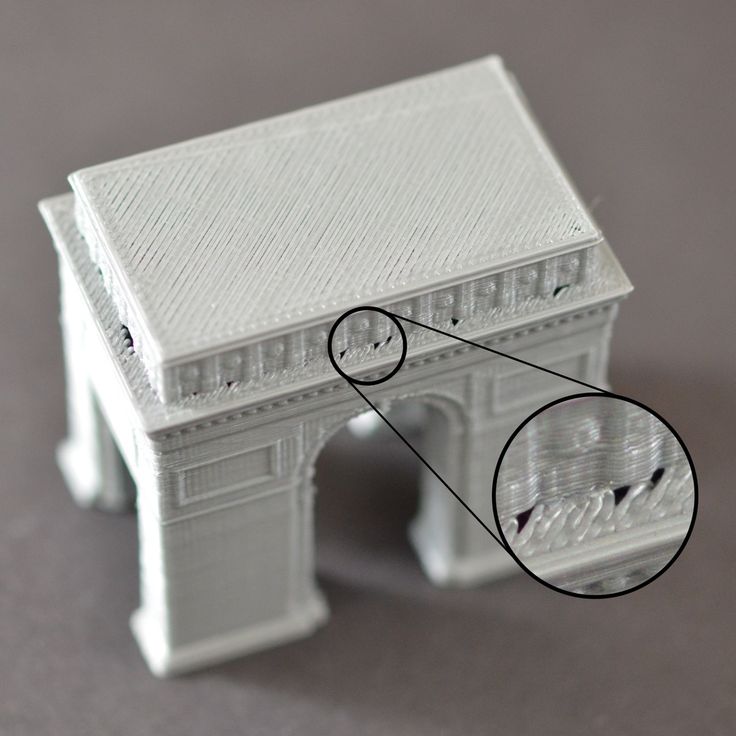

#2 Он рушится

Симптом

Обрушение или плохое качество нависающей поверхности, она оставляет небольшие выпуклости.

Общее название: нависание

Возможная причина

Затвердевание пластика, осажденного на периферии выступа, происходит недостаточно быстро, поэтому осажденная нить перемещается до того, как она затвердеет. Явление повторяется или подчеркивается от одного слоя к другому.

Явление повторяется или подчеркивается от одного слоя к другому.

Предлагаемые исправления

Вентилируйте осажденный пластик более эффективно, например, добавив вентилятор к экструдеру или непосредственно с помощью портативного вентилятора.

Создайте опоры для печати под свесами.

Измените ориентацию детали, чтобы избежать выступов.

#3 Расслаивается по бокам или сверху

Симптомы

Контуры недостаточно скреплены между собой.

Плоские поверхности покрываются не полностью.

Возможная причина

Осаждается недостаточное количество материала. Слишком узкие, осажденные проволоки недостаточно соприкасаются друг с другом и поэтому не прилипают к соседней проволоке.

В сопле имеется грязь, которая препятствует прохождению расплава.

Температура экструзии слишком низкая, проволока высыхает слишком быстро или сжимается и поэтому не прилипает к соседней проволоке.

Предлагаемые средства

Калибровка экструдера для получения расхода материала в соответствии с данными, полученными от слайсера.

Разблокируйте экструзионное сопло.

Увеличьте температуру экструзии.

Увеличьте скорость наложения в вашем слайсере.

#4 На тонких частях недостаточно материала

Симптом

Края очень тонкого участка недостаточно прочны, не хватает материала.

Возможная причина

Обратная переработка или переделка недостаточно эффективны.

Неправильное затвердевание нити.

Проскальзывание привода нити во время втягивания.

Предлагаемые средства

Уменьшите скорость и длину втягивания во время печати.

Увеличьте «дополнительную длину ноги при втягивании» при использовании Slic3r.

Увеличьте давление пружины на ведомую шестерню.

#5 Волдыри

Симптом

Волдыри, несоответствующая геометрия, например, небольшие выпуклости, которые видны в основном на участках с небольшой площадью поверхности.

Возможная причина

Нить слишком горячая при экструзии или система охлаждения нити недостаточно эффективна.

Предлагаемые средства

Поместите больше деталей на пластину во время печати. В этом случае сопло будет печатать больше объектов и, следовательно, даст больше времени на охлаждение детали перед повторным проходом по ней.

Улучшите охлаждение 3D-печатного объекта, добавив системы охлаждения.

#6 Тонкие стенки расслаиваются

Симптом

У тонкой стенки без наполнителя нити расходятся, они не склеены между собой по бокам.

Возможная причина

Стенки вашей 3D-печати слишком тонкие или они не приспособлены к такому маленькому размеру.

Предлагаемые средства

Рисуйте более толстые стенки, чтобы адаптироваться к толщине нити.

В настройках слайсера задайте ширину осадка, которая является суб-многократной ширине стенки, оставаясь совместимой с диаметром экструзии и высотой слоя.

Смените ломтерезку.

#7 Слой смещается по горизонтали

Симптом

Слой смещается по оси X или Y (или по обеим).

Возможная причина

Проблема с движением печатающей головки или пластины.

Предлагаемое исправление

Уменьшите ускорение на оси, на которой возникла проблема.

#8 Слои смещаются равномерно

Симптом

Слои почти всегда смещаются вдоль оси X и/или Y после определенной высоты печати.

Возможная причина

Неисправность смещения головки или пластины из-за перегрева двигателей, которые переходят в безопасный режим.

Предлагаемое исправление

Охлаждайте двигатели с помощью систем охлаждения (вентиляторов).

#9 Углы загибаются вверх

Симптом

Деформация в направлении Z во время 3D-печати. Этот показатель увеличивается в случае сильного свеса.

Общее название: завивка

Возможная причина

Плохое затвердевание, эффект усадки из-за разницы температур проволоки, осажденной на предыдущий охлажденный слой.

Предлагаемые средства

Увеличьте наклон в 3D-модели детали, чтобы уменьшить свес.

Дальнейшее охлаждение осажденного пластика с помощью системы вентиляции.

Добавьте опоры для печати на пораженные участки.

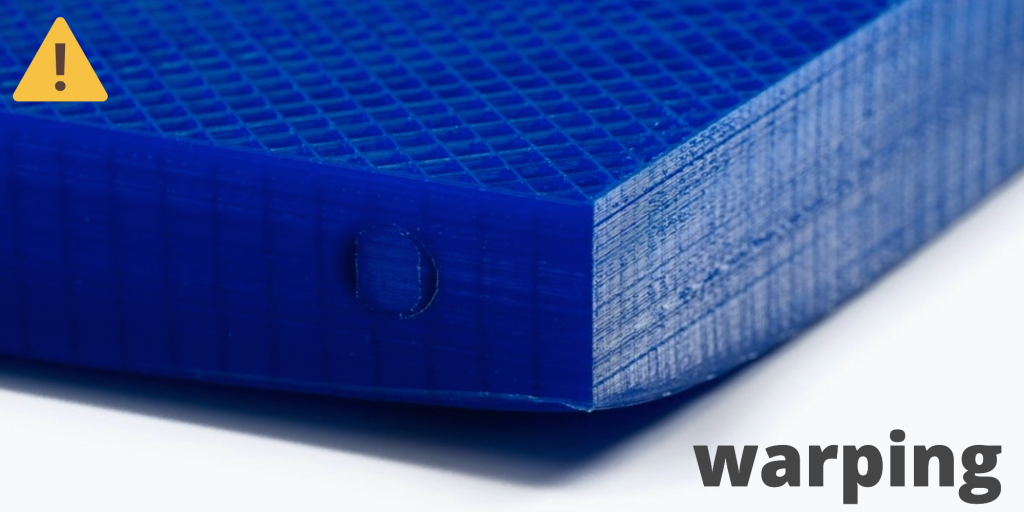

#10 Уголки отваливаются

Симптом

Углы напечатанного объекта отслаиваются от пластины, создавая неровную основу.

Общее название: искривление

Возможная причина

Плохое прилегание заготовки к пластине.

Слишком высокий коэффициент усадки материала.

Первый слой недостаточно прижат к плите.

Предлагаемые средства

Смените материал для печати, поскольку вероятность деформации при использовании PLA меньше.

Нанесите клей на печатную форму (клей, лента, лак и т.д.).

Перед печатью правильно отрегулируйте высоту пластины.

Наложите более тонкий первый слой, чтобы сильнее раздавить осажденную проволоку.

Добавьте ободок под первый слой.

Нагрейте плиту.

Очистите и обезжирьте основание.

Измените стратегию заполнения. Заполняйте нижнюю часть концентрически, а не линейно, а затем заполняйте внутреннюю часть в виде сот, чтобы избежать эффекта усадки.

Уменьшите плотность внутренней заливки вашего 3D-печатного объекта.

#11 Плотность экструзии слишком низкая

Симптом

Неправильная плотность материала.

Возможная причина

Слишком низкий расход материала

Предлагаемые средства

Разблокируйте экструзионное сопло.

Филамент заблокирован перед экструдером (например, узел в катушке)

Проверьте привод резьбы (например, проблема с винтом с накаткой)

Углы #12 формируются неправильно

Симптом

Углы не достаточно прямые, они могут даже торчать и увеличивать размер детали.

Возможная причина

Слишком много материала оседает в углу из-за того, что сопло слишком сильно замедляется при прохождении через угол.

Предлагаемые средства

Намеренно смягчите угол детали в программе 3D-моделирования.

Увеличьте «рывок» на регуляторе оси вашего 3D-принтера.

#13 Есть черные капли

Симптом

Обгоревший (почерневший) пластик на некоторых участках напечатанного объекта.

Возможная причина

Плохая герметичность сопла приводит к тому, что сгоревший PLA или ABS стекает вокруг сопла.

Предлагаемое исправление

Демонтируйте форсунку и снова закройте ее.

#14 Слои плохо сварены

Симптом

Деталь ломается в месте крепления между двумя печатными слоями.

Возможная причина

Слишком сильное охлаждение, осажденный слой плохо прилипает к предыдущему слою, так как при осаждении он был недостаточно горячим.

Предлагаемые средства

Уменьшите скорость вращения вентилятора во время печати.

Увеличьте минимальную скорость печати в слайсере.

#15 На первом слое образуются пузырьки

Симптом

Первый слой сходит с пластины локально в виде пузырьков.

Возможные причины

Наличие влаги в материале, которая постепенно испаряется при контакте с нагревательной пластиной.

Недостаточная температура нагревательной пластины для используемого материала.

Предлагаемые средства

Храните рулоны сырья в сухом месте, в закрытой упаковке, с мешком влагопоглотителя.

Высушите поврежденный материал: поместите его во вращающуюся духовку при температуре 40°C примерно на 3 часа. Будьте осторожны и не нагревайте выше 45°C или 50°C: это может привести к слипанию нитей в бобине и даже к потере их цилиндрической формы.

Увеличьте температуру нагревательной пластины.

Печать на ленте или специальном клее.

#16 Хрупкий сверху и снизу

Симптом

Горизонтальные стороны слишком тонкие и хрупкие.

Возможные причины

Недостаточная толщина материала над и под печатным объектом с тонкой заливкой. Уложенные нити имеют слишком мало точек опоры и разрушаются между заправочными ребрами.

Предлагаемые средства

Поместите как минимум 2 или 3 полностью заполненных слоя (параметр «Solid layers» в Slic3r) для «верхней» и «нижней» граней.

Увеличьте заливку вашего объекта.

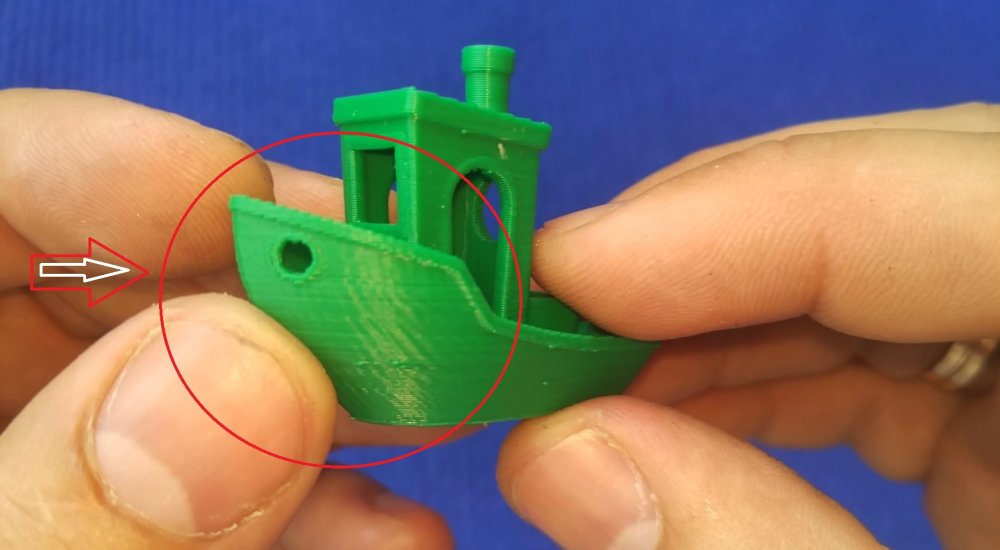

#17 Верхние части отверстий разрушаются

Симптом

Верхние провода горизонтального осевого отверстия обрушиваются во время строительства.

Возможные причины

Слишком горизонтальная зона отвеса.

Несоответствие между температурой сопла, охлаждением проволоки и скоростью.

Предлагаемые исправления

Уменьшите или устраните эту зону свеса, изменив геометрию 3D-файла. Пример на большом отверстии на фотографии, в форме капли воды, а не цилиндра.

Добавьте опоры для печати под этой областью, если выступ слишком труден для 3D-принтера.

Избегайте слишком большого замедления в этой области, даже если время печати слоя невелико.

#18 Цвет или прозрачность варьируется

Симптом

Цвет или прозрачность материала меняется на разных участках во время 3D-печати.

Возможные причины

Различная кристаллизация материала из-за разной скорости охлаждения. Это может быть связано, например, со временем печати отдельных частей объекта или с мощностью вентилятора.

Излучение из сопла может повлиять на термический цикл предыдущего слоя и тем самым изменить его внешний вид.

Нанесенный слой слишком горячий, потому что расположенный ниже слой не успел остыть.

Будьте внимательны, физико-механические свойства детали могут меняться в зависимости от этих различий в кристаллизации!

Предлагаемые исправления

Лучше управлять охлаждением с помощью параметров слайсера: изменять мощность вентилятора в зависимости от времени охлаждения пластины или замедлять скорость печати пропорционально поверхности пластины.

Уменьшите температуру экструзии для более быстрого и равномерного фазового перехода.

#19 Слои расслаиваются

Симптом

Некоторые слои изгибаются, и между различными печатными слоями появляются трещины.

Возможные причины

Явление скручивания из-за эффекта, упомянутого в пункте №9

выше происходит между слоями.

Проволока слишком быстро охлаждается на выходе из сопла, она не сваривается должным образом с предыдущим слоем.

Сильное сжатие материала при охлаждении или смене фазы.

Некоторые материалы, экструдированные при высокой температуре (ABS, PC…), могут представлять собой значительное явление сжатия.

Предлагаемые средства

Измените температуру экструзии.

Измените материал для печати.

Избегайте дутья на отложенный провод, уменьшения мощности вентилятора или размещения принтера в помещении, где могут быть сквозняки.

Закройте зону сборки в контролируемом шкафу при температуре, близкой к температуре стеклования материала.

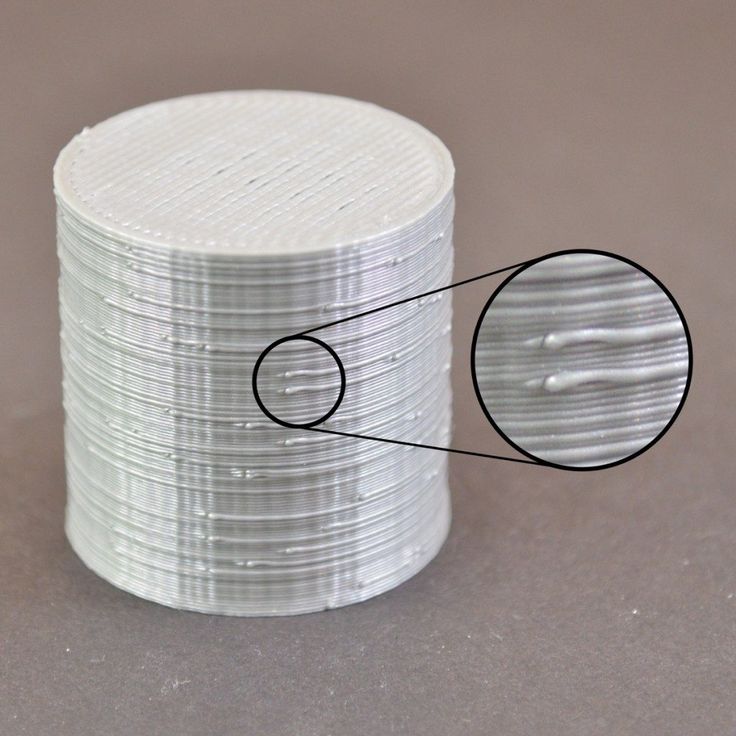

#20 Появление капель

Симптом

Капли материала осаждаются в различных точках на боковой поверхности 3D-печатного объекта.

Возможные причины

Чрезмерное выдавливание при возобновлении экструзии после остановки экструзии при перемещении от одной точки детали к другой или при смене слоев.

Предлагаемые средства

В некоторых слайсерах имеется настройка, позволяющая после паузы в печати запросить, чтобы перед возобновлением нормальной печати было задвинуто больше, чем было удалено при втягивании.

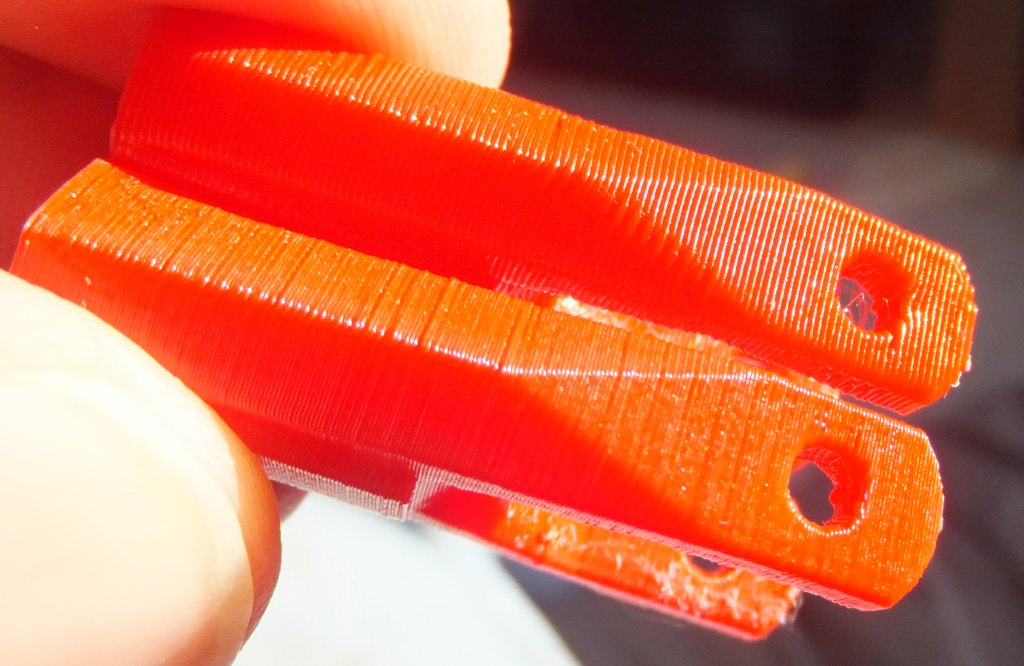

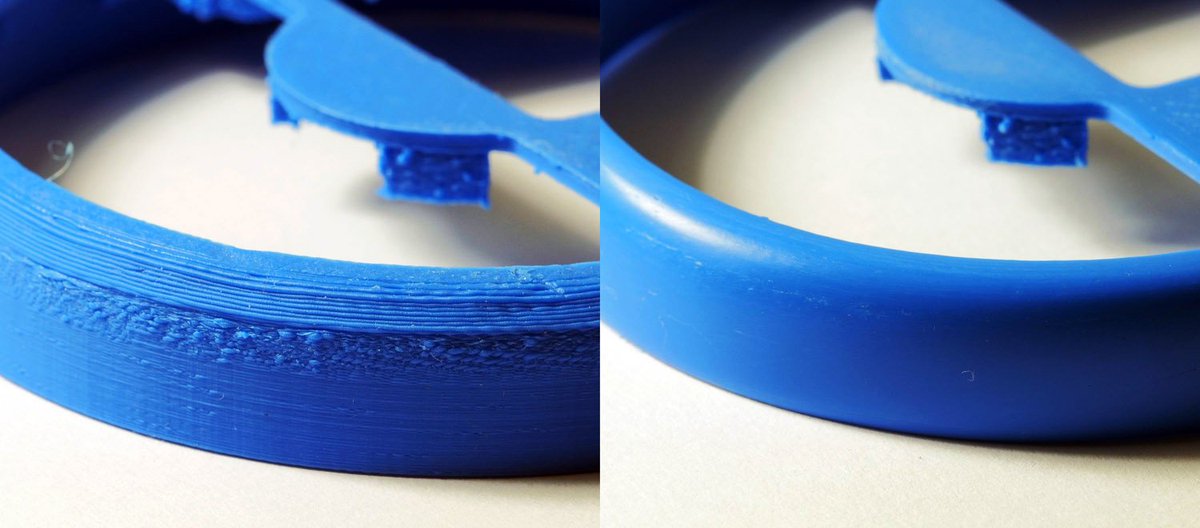

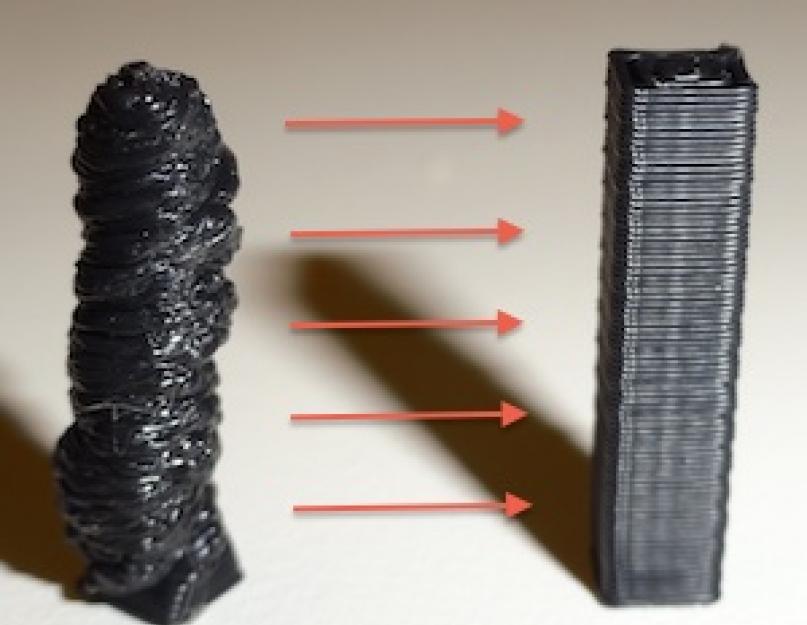

#21 Слюноотделение экструдера Боудена

Симптом

Экструдер Bowden работает либо слишком интенсивно, либо недостаточно. Первые впечатления от вашего экструдера не очень хорошие, слишком много экструдированного материала, мосты между различными областями в движениях, где экструзия должна остановиться.

Возможная причина

Недостаточная усадка нити для компенсации зазора в трубке Боудена. В зависимости от диаметра трубки и нити, а также длины корпуса, двигатель должен протянуть определенную длину нити через изгибы трубки, прежде чем нить втянется из нагревательной головки.

В зависимости от диаметра трубки и нити, а также длины корпуса, двигатель должен протянуть определенную длину нити через изгибы трубки, прежде чем нить втянется из нагревательной головки.

Предлагаемые исправления

Увеличьте расстояние «втягивания» в слайсере. Деталь слева была напечатана с 1,5 мм отступа, что было явно недостаточно. Когда расстояние втягивания было увеличено до 6 мм, центральная часть была отпечатана. Слишком большая усадка приводит к попаданию горячего материала в терморазрыв, температура терморазрыва постепенно повышается, и плавящаяся нить в итоге застревает в терморазрыве. Двигатель больше не в состоянии эффективно толкать его. При уменьшении расстояния втягивания до 4 мм получается деталь, показанная справа.

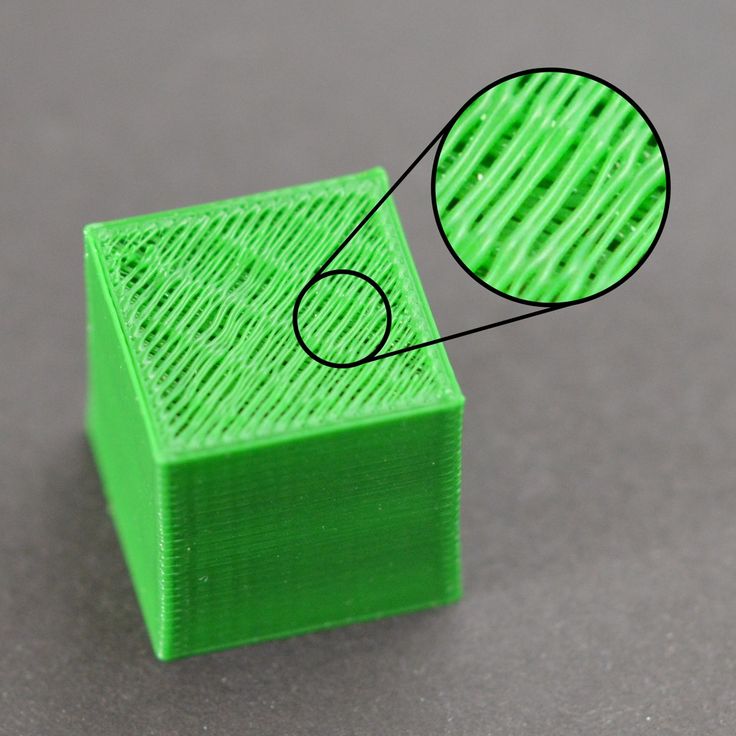

#22 Полосы или регулярный рисунок на экструзии

Симптом

Появление повторяющегося рисунка на стенках 3D-отпечатков.

Рисунок может меняться в зависимости от направления движения двигателей.

Возможная причина

Неправильная настройка привода экструдера

Эта проблема может возникнуть, если экструдер настроен на неправильный ток. Если экструдер имеет недостаточную мощность, экструзия не будет постоянной.

Предлагаемые средства

Отрегулируйте драйвер экструдера с помощью мультиметра. Будьте осторожны, чтобы во время измерения не произошло короткого замыкания, используйте керамическую отвертку.

Работа, выполненная Филиппом, Пьеро и Франком и первоначально размещенная на LOGre

Страница переведена при помощи машинного перевода.

Предложить лучший вариант перевода

Проблемы при 3D печати и способы их решения на разных принтерах

Проблемы при 3D печати

Безусловно, всем начинающим в 3D печати хочется по максимуму избежать возможных проблем. Но именно на данном этапе это сложнее всего. Виной всему могут быть как неправильные настройки печати, так и неполадки аппаратного обеспечения. Свою роль играет также отсутствие практического опыта работы с 3D принтером. Кроме того, 3D принтер – машина довольно капризная, и часто к нему следует найти свой подход. Как видите, возможных причин возникновения сложностей немало. И чтобы возникшие проблемы при 3D печати не поставили вас в тупик, мы составили этот раздел. В нем мы постараемся перечислить наиболее типичные проблемы при 3D печати и эффективные способы их решения.

Свою роль играет также отсутствие практического опыта работы с 3D принтером. Кроме того, 3D принтер – машина довольно капризная, и часто к нему следует найти свой подход. Как видите, возможных причин возникновения сложностей немало. И чтобы возникшие проблемы при 3D печати не поставили вас в тупик, мы составили этот раздел. В нем мы постараемся перечислить наиболее типичные проблемы при 3D печати и эффективные способы их решения.

Проблемы при печати на 3D принтере

Проблемы при печати на 3D принтере могут возникнуть у каждого, от этого никто не застрахован. Потому важно знать о типичных трудностях при 3D печати и уметь их решать. Практически все проблемы при 3D печати пользователи без особых сложностей могут решить самостоятельно. Лишь в случае физических повреждений желательно обратиться в специальный сервисный центр, не пытаясь исправить проблему самостоятельно. Но ниже мы будем рассматривать распространенные проблемы при 3D печати, с которыми может столкнуться абсолютно любой пользователь.

Проблемы 3Д принтеров

В FDM 3D печати существуют определенные особенности. Проблемы 3Д принтеров зачастую вызваны именно такими особенностями, и решать их следует с этим учетом. Не будем долго тянуть, приступим к делу.

1. Недостаточная адгезия (модель плохо прилипает к столу 3D принтера)

Для построения качественного объекта чрезвычайно важно обеспечить хорошее прилипание пластика к рабочей платформе. В противном случае образец вряд ли пропечатается как следует. Возможные причины недостаточной адгезии:

- Большой зазор между соплом и столом 3D принтера;

- Рабочая платформа не откалибрована;

- Слишком большая скорость печати первого слоя;

- Неверный температурный режим или настройки охлаждения.

Как решить:

Если проблема в настройках 3D печати – следует изменить их в соответствии с требованиям к конкретному пластику. Обязательно проведите калибровку платформы 3D принтера по всем правилам. Это очень важный шаг в процессе печати. Также есть возможность нанесения на платформу специальных материалов для лучшего прилипания: каптона, синего скотча или особого клея.

Также есть возможность нанесения на платформу специальных материалов для лучшего прилипания: каптона, синего скотча или особого клея.

2. Недоэкструзия или переэкструзия

Под этими терминами подразумевается недостаточная либо избыточная подача пластика, что приводит к печати некачественных образцов. Хотя проблемы диаметрально противоположные, корень у них один. Причины:

- Неправильная настройка диаметра нити пластика;

- Неверный коэффициент экструдирования;

- Механические проблемы.

Как решить:

Выставить оптимальные настройки 3D печати, либо проверить блок подачи пластика и прижимной механизм.

3. Перегревание при 3D печати

В процессе 3D печати пластик подается при очень высокой температуре на столь же горячую платформу. При установке неверных параметров охлаждения модель будет перегреваться, что приведет к ее деформации. Основные причины такой проблемы – высокая скорость печати и недостаточное охлаждение. Решение заключается в определении оптимальных параметров под конкретный материал. Ведь температура плавления и остывания отличается для различных пластиков.

Ведь температура плавления и остывания отличается для различных пластиков.

4. Тонкая паутина пластика на модели

Это нередкое явление, от которого избавиться довольно проблематично. Небольшие паутинки пластика в нескольких местах на объекте – это нормально. Но если их слишком много, стоит покопаться в настройках 3D печати. Чаще всего избавиться от таких ниточек помогает правильная настройка параметра втягивания пластика. Проверьте значения дистанции и скорости втягивания. В основном, после нескольких проб и ошибок вы поймете, как правильно выставлять данный параметр. Также обратите внимание на температурный режим. Слишком высокая температура экструдера приведет к чрезмерному расплавлению пластика и его вытеканию.

5. Смещение слоев

Довольно серьезная проблема при 3D печати, возникновение которой должно насторожить пользователя. Такие сбои могут сигнализировать о проблемах с электронными или механическими компонентами 3D принтера. Хотя, возможно, вы выставили слишком высокое значение движения печатающей головки. Попробуйте снизить этот параметр. Также следует установить принтер на ровную неподвижную поверхность и не трогать его в процессе работы. Лишние движения могут привести к смещению печатающей головки.

Попробуйте снизить этот параметр. Также следует установить принтер на ровную неподвижную поверхность и не трогать его в процессе работы. Лишние движения могут привести к смещению печатающей головки.

6. Не подается пластик

Такое нередко случается, и это не повод волноваться. Что может быть причиной:

- Низкая температура экструдера;

- Слишком высокая скорость печати;

- Забитое сопло;

В первую очередь следует попробовать протолкнуть пластик вручную. Если это не помогло, следует перезагрузить филамент. Безрезультатно? Попробуйте изменить настройки 3D печати и перезапустить модель. Если же и это не сработало – настало время прочистить сопло. Для этих целей продаются специальные иглы необходимого диаметра.

7. Трещины и расщепление слоев

Это может произойти и в процессе печати, и по ее завершению. Иногда дело в некачественном пластике, но чаще причины кроются в другом. А именно:

- В слишком низкой температуре печати;

- В слишком большой высоте слоя.

Как вы сами догадались, правильная настройка указанных параметров поможет решить эту проблему.

Дефекты при 3D печати

Основные проблемы при 3D печати мы перечислили. Конечно, возможных сложностей гораздо больше, но в основном все они решаются при установке верных значений в слайсере. Этому следует поучиться, с опытом вы поймете как следует регулировать требуемые параметры и научитесь устранять дефекты при 3D печати. В целом, на этом наша статья подходит к концу. Если у Вас имеются дополнительные вопросы, которые мы не затронули, пишите нам на электронную почту и мы, в случае необходимости, добавим и Ваши вопросы! С уважением, коллектив компании 3DDevice.

Не забывайте заглянуть в наш интернет-магазин, здесь представлено много различных моделей 3D ручек, 3D сканеров, 3D пластика, аксессуаров и запчастей для 3D печати. Мы работаем по всей Украине и осуществляем доставку во все города! Звоните нам, пишите на электронную почту и ли заходите в наш центральный офис. Будем рады сотрудничеству!

Будем рады сотрудничеству!

Вернуться на главную

капель и прыщей | Программное обеспечение Simplify3D

Капли и прыщики

Во время 3D-печати экструдер должен постоянно останавливаться и начинать экструзию, перемещаясь в разные части платформы сборки. Большинство экструдеров очень хорошо производят равномерную экструзию во время работы, однако каждый раз, когда экструдер выключается и снова включается, это может создавать дополнительные вариации. Например, если вы посмотрите на внешнюю оболочку вашего 3D-принтера, вы можете заметить небольшую отметку на поверхности, которая представляет собой место, где экструдер начал печатать этот участок пластика. Экструдер должен был начать печатать внешнюю оболочку вашей 3D-модели в этом конкретном месте, а затем он в конце концов вернулся в это место, когда вся оболочка была напечатана. Эти отметки обычно называют каплями или прыщами. Как вы можете себе представить, трудно соединить два куска пластика вместе, не оставив никаких следов, но в Simplify3D есть несколько инструментов, которые можно использовать для минимизации появления этих поверхностных дефектов.

Общие решения

Настройки отвода и выбега

Если вы начинаете замечать небольшие дефекты на поверхности отпечатка, лучший способ диагностировать их причину — внимательно следить за каждым периметром печати вашей детали. Дефект проявляется в тот момент, когда экструдер начинает печатать периметр? Или это появляется только позже, когда периметр завершен и экструдер останавливается? Если дефект появляется сразу в начале цикла, возможно, вам нужно немного изменить настройки ретракции. Нажмите «Изменить параметры процесса» и перейдите на вкладку «Экструдеры». Прямо под расстоянием отвода находится параметр «Дополнительное расстояние перезапуска». Этот параметр определяет разницу между расстоянием втягивания при остановке экструдера и расстоянием заправки, используемым при перезапуске экструдера. Если вы заметили дефект поверхности в самом начале периметра, то ваш экструдер, скорее всего, заливает слишком много пластика. Вы можете уменьшить расстояние запуска, введя отрицательное значение для дополнительного расстояния перезапуска. Например, если ваше расстояние втягивания составляет 1,0 мм, а дополнительное расстояние перезапуска составляет -0,2 мм (обратите внимание на отрицательный знак), то каждый раз, когда ваш экструдер останавливается, он будет втягивать 1,0 мм пластика. Однако каждый раз, когда экструдер должен снова начать экструзию, он будет проталкивать пластик обратно в сопло только на 0,8 мм. Регулируйте этот параметр до тех пор, пока дефект не исчезнет, когда экструдер первоначально начнет печатать периметр.

Например, если ваше расстояние втягивания составляет 1,0 мм, а дополнительное расстояние перезапуска составляет -0,2 мм (обратите внимание на отрицательный знак), то каждый раз, когда ваш экструдер останавливается, он будет втягивать 1,0 мм пластика. Однако каждый раз, когда экструдер должен снова начать экструзию, он будет проталкивать пластик обратно в сопло только на 0,8 мм. Регулируйте этот параметр до тех пор, пока дефект не исчезнет, когда экструдер первоначально начнет печатать периметр.

Если дефект не возникает до конца периметра, когда экструдер останавливается, необходимо настроить другую настройку. Эта настройка называется выбегом. Вы можете найти его прямо под настройками отвода на вкладке «Экструдер». Выбег выключит ваш экструдер за короткое время до конца периметра, чтобы сбросить давление, которое создается внутри сопла. Включите эту опцию и увеличивайте значение до тех пор, пока не перестанете замечать дефект, появляющийся в конце каждого периметра, когда экструдер останавливается. Как правило, расстояния выбега в пределах 0,2-0,5 мм достаточно, чтобы оказать заметное влияние.

Как правило, расстояния выбега в пределах 0,2-0,5 мм достаточно, чтобы оказать заметное влияние.

Избегайте ненужных втягиваний

Упомянутые выше настройки втягивания и выбега могут помочь избежать дефектов каждый раз, когда сопло втягивается, однако в некоторых случаях лучше вообще избегать втягивания. Таким образом, экструдер никогда не должен менять направление и может продолжать равномерную экструзию. Это особенно важно для машин, использующих экструдер Боудена, так как большое расстояние между двигателем экструдера и соплом затрудняет втягивание. Чтобы настроить параметры, контролирующие отвод, перейдите на вкладку «Дополнительно» и найдите раздел «Поведение управления слизью». Этот раздел содержит множество полезных настроек, которые могут изменить поведение вашего 3D-принтера. Как упоминалось в разделе «Натяжение или просачивание», отводы в основном используются для предотвращения просачивания сопла, когда оно перемещается между различными частями вашего отпечатка. Однако, если сопло не будет пересекать открытое пространство, возникающее просачивание будет внутри модели и не будет видно снаружи. По этой причине во многих принтерах будет включена опция «Втягивать только при пересечении открытых пространств», чтобы избежать ненужного втягивания.

Однако, если сопло не будет пересекать открытое пространство, возникающее просачивание будет внутри модели и не будет видно снаружи. По этой причине во многих принтерах будет включена опция «Втягивать только при пересечении открытых пространств», чтобы избежать ненужного втягивания.

Другой связанный параметр можно найти в разделе «Поведение движения». Если ваш принтер собирается втягиваться только при пересечении открытых пространств, то было бы полезно избегать этих открытых пространств, насколько это возможно. Simplify3D включает чрезвычайно полезную функцию, которая может отклонить траекторию движения экструдера, чтобы избежать пересечения периметра контура. Если экструдер может избежать пересечения контура, изменив траекторию перемещения, то втягивание не потребуется. Чтобы использовать эту функцию, просто включите опцию «Избегать пересечения контура при перемещении».

Нестационарные отводы

Еще одна чрезвычайно полезная функция Simplify3D — возможность выполнять нестационарные отводы. Это особенно полезно для экструдеров Боудена, которые создают большое давление внутри сопла во время печати. Обычно, когда эти типы машин прекращают экструзию, избыточное давление все еще может создать каплю, если экструдер стоит на месте. Поэтому в Simplify3D добавлена уникальная опция, позволяющая сохранять движение сопла во время его втягивания. Это означает, что вы с меньшей вероятностью увидите стационарную каплю, поскольку экструдер постоянно движется во время этого процесса. Чтобы включить эту опцию, мы должны настроить несколько параметров. Сначала нажмите «Редактировать параметры процесса» и перейдите на вкладку «Экструдер». Убедитесь, что опция «Протирание сопла» включена. Это даст принтеру указание протирать сопло в конце каждой секции, когда он прекращает печать. Для «Wipe Distance» введите значение 5 мм в качестве хорошей отправной точки. Затем перейдите на вкладку «Дополнительно» и включите параметр «Выполнять отвод во время движения вытеснения». Это предотвратит стационарное втягивание, так как теперь принтер получил указание протирать сопло, пока оно втягивается.

Это особенно полезно для экструдеров Боудена, которые создают большое давление внутри сопла во время печати. Обычно, когда эти типы машин прекращают экструзию, избыточное давление все еще может создать каплю, если экструдер стоит на месте. Поэтому в Simplify3D добавлена уникальная опция, позволяющая сохранять движение сопла во время его втягивания. Это означает, что вы с меньшей вероятностью увидите стационарную каплю, поскольку экструдер постоянно движется во время этого процесса. Чтобы включить эту опцию, мы должны настроить несколько параметров. Сначала нажмите «Редактировать параметры процесса» и перейдите на вкладку «Экструдер». Убедитесь, что опция «Протирание сопла» включена. Это даст принтеру указание протирать сопло в конце каждой секции, когда он прекращает печать. Для «Wipe Distance» введите значение 5 мм в качестве хорошей отправной точки. Затем перейдите на вкладку «Дополнительно» и включите параметр «Выполнять отвод во время движения вытеснения». Это предотвратит стационарное втягивание, так как теперь принтер получил указание протирать сопло, пока оно втягивается. Это очень мощная функция, которую можно попробовать, если у вас все еще возникают проблемы с удалением этих дефектов с поверхности вашего отпечатка.

Это очень мощная функция, которую можно попробовать, если у вас все еще возникают проблемы с удалением этих дефектов с поверхности вашего отпечатка.

Выберите расположение ваших начальных точек

Если вы все еще видите небольшие дефекты на поверхности вашего отпечатка, Simplify3D также предоставляет параметр, который может управлять расположением этих точек. Нажмите «Изменить параметры процесса» и выберите вкладку «Слой». В большинстве случаев расположение этих начальных точек выбрано для оптимизации скорости печати. Однако у вас также есть возможность рандомизировать размещение начальных точек или выровнять их по определенному местоположению. Например, если вы печатаете статую, вы можете выровнять все начальные точки так, чтобы они находились на задней стороне модели, чтобы их не было видно спереди. Для этого включите опцию «Выбрать начальную точку, ближайшую к определенному местоположению», а затем введите координату XY, где вы хотите разместить начальные точки.

Связанные темы

Натяжение или выделение | Программное обеспечение Simplify3D

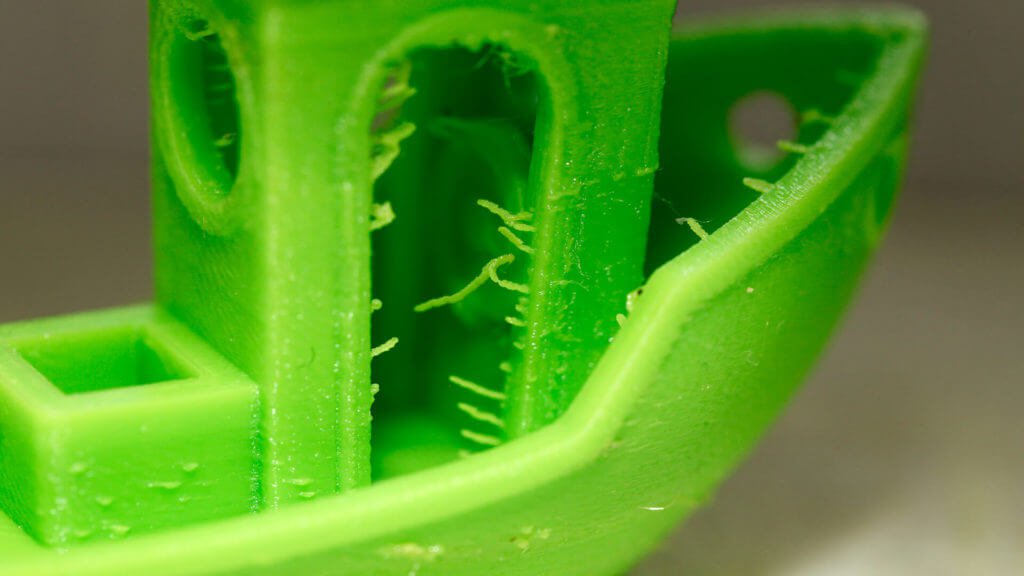

Натяжение или просачивание

Натяжение (также известное как просачивание, усы или «волосатые» отпечатки) возникает, когда на 3D-печатной модели остаются небольшие нити пластика. Обычно это происходит из-за того, что пластик вытекает из сопла, когда экструдер перемещается в новое место. К счастью, в Simplify3D есть несколько настроек, которые могут решить эту проблему. Наиболее распространенная настройка, используемая для борьбы с чрезмерным натягиванием, называется втягиванием. Если втягивание включено, когда экструдер завершает печать одной секции вашей модели, нить будет вытягиваться назад в сопло, чтобы действовать как контрмера против просачивания. Когда пришло время снова начать печатать, нить будет протолкнута обратно в сопло, так что пластик снова начнет выдавливаться из наконечника. Чтобы убедиться, что втягивание включено, нажмите «Изменить параметры процесса» и перейдите на вкладку «Экструдер». Убедитесь, что опция отвода включена для каждого из ваших экструдеров. В разделах ниже мы обсудим важные настройки отвода, а также несколько других настроек, которые можно использовать для борьбы с натяжением, например, настройки температуры экструдера.

Обычно это происходит из-за того, что пластик вытекает из сопла, когда экструдер перемещается в новое место. К счастью, в Simplify3D есть несколько настроек, которые могут решить эту проблему. Наиболее распространенная настройка, используемая для борьбы с чрезмерным натягиванием, называется втягиванием. Если втягивание включено, когда экструдер завершает печать одной секции вашей модели, нить будет вытягиваться назад в сопло, чтобы действовать как контрмера против просачивания. Когда пришло время снова начать печатать, нить будет протолкнута обратно в сопло, так что пластик снова начнет выдавливаться из наконечника. Чтобы убедиться, что втягивание включено, нажмите «Изменить параметры процесса» и перейдите на вкладку «Экструдер». Убедитесь, что опция отвода включена для каждого из ваших экструдеров. В разделах ниже мы обсудим важные настройки отвода, а также несколько других настроек, которые можно использовать для борьбы с натяжением, например, настройки температуры экструдера.

Общие решения

Расстояние отвода

Наиболее важной настройкой отвода является расстояние отвода. Это определяет, сколько пластика вытягивается из сопла. Как правило, чем больше пластика вытягивается из сопла, тем меньше вероятность того, что сопло будет вытекать при движении. Большинству экструдеров с прямым приводом требуется расстояние втягивания всего 0,5-2,0 мм, в то время как для некоторых экструдеров Боудена может потребоваться расстояние втягивания до 15 мм из-за большего расстояния между приводной шестерней экструдера и нагретым соплом. Если вы столкнулись с натягиванием отпечатков, попробуйте увеличить расстояние втягивания на 1 мм и снова проверьте, улучшится ли производительность.

Это определяет, сколько пластика вытягивается из сопла. Как правило, чем больше пластика вытягивается из сопла, тем меньше вероятность того, что сопло будет вытекать при движении. Большинству экструдеров с прямым приводом требуется расстояние втягивания всего 0,5-2,0 мм, в то время как для некоторых экструдеров Боудена может потребоваться расстояние втягивания до 15 мм из-за большего расстояния между приводной шестерней экструдера и нагретым соплом. Если вы столкнулись с натягиванием отпечатков, попробуйте увеличить расстояние втягивания на 1 мм и снова проверьте, улучшится ли производительность.

Скорость отвода

Следующей настройкой отвода, которую следует проверить, является скорость отвода. Это определяет, насколько быстро нить вытягивается из сопла. Если вы втягиваете экструдер слишком медленно, пластик будет медленно просачиваться через сопло и может начать протекать до того, как экструдер переместится к новому месту назначения. Если вы втянете слишком быстро, нить может отделиться от горячего пластика внутри сопла, или быстрое движение ведущей шестерни может даже стереть кусочки вашей нити. Обычно в диапазоне 1200-6000 мм/мин (20-100 мм/с) существует оптимальная зона, при которой ретракция работает лучше всего. К счастью, Simplify3D уже предоставил множество предварительно настроенных профилей, которые могут дать вам отправную точку для того, какая скорость отвода работает лучше всего, но идеальное значение может варьироваться в зависимости от используемого материала, поэтому вы можете поэкспериментировать, чтобы увидеть, отличается ли скорость отвода. скорости уменьшают количество струн, которые вы видите.

Обычно в диапазоне 1200-6000 мм/мин (20-100 мм/с) существует оптимальная зона, при которой ретракция работает лучше всего. К счастью, Simplify3D уже предоставил множество предварительно настроенных профилей, которые могут дать вам отправную точку для того, какая скорость отвода работает лучше всего, но идеальное значение может варьироваться в зависимости от используемого материала, поэтому вы можете поэкспериментировать, чтобы увидеть, отличается ли скорость отвода. скорости уменьшают количество струн, которые вы видите.

Слишком высокая температура

После того, как вы проверили настройки отвода, следующей наиболее распространенной причиной чрезмерного натяжения является температура экструдера. Если температура слишком высока, пластик внутри сопла станет менее вязким и будет легче вытекать из сопла. Однако, если температура слишком низкая, пластик все еще будет твердым, и его будет трудно выдавливать из сопла. Если вы считаете, что у вас правильные настройки втягивания, но вы все еще сталкиваетесь с этими проблемами, попробуйте уменьшить температуру экструдера на 5-10 градусов. Это может существенно повлиять на конечное качество печати. Вы можете настроить эти параметры, нажав «Изменить параметры процесса» и выбрав вкладку «Температура». Выберите свой экструдер из списка слева, а затем дважды щелкните заданное значение температуры, которое вы хотите изменить.

Это может существенно повлиять на конечное качество печати. Вы можете настроить эти параметры, нажав «Изменить параметры процесса» и выбрав вкладку «Температура». Выберите свой экструдер из списка слева, а затем дважды щелкните заданное значение температуры, которое вы хотите изменить.

Длительные перемещения по открытому пространству

Как мы уже говорили выше, натяжение происходит, когда экструдер перемещается между двумя разными точками, и во время этого движения пластик начинает вытекать из сопла. Продолжительность этого движения может иметь большое влияние на то, насколько сильно происходит просачивание. Короткие движения могут быть достаточно быстрыми, чтобы пластик не успевал вытекать из сопла. Тем не менее, длинные движения, скорее всего, создадут струны. К счастью, Simplify3D включает чрезвычайно полезную функцию, которая может помочь минимизировать длину этих движений. Программное обеспечение достаточно умно, чтобы автоматически регулировать траекторию движения, чтобы убедиться, что сопло имеет очень короткое расстояние для перемещения по открытому пространству. Фактически, во многих случаях программное обеспечение может найти путь движения, который не пересекает открытое пространство! Это означает, что нет возможности создать струну, потому что сопло всегда будет находиться поверх твердого пластика и никогда не выйдет за пределы детали. Чтобы использовать эту функцию, перейдите на вкладку «Дополнительно» и включите параметр «Избегать пересечения контура при перемещении».

Фактически, во многих случаях программное обеспечение может найти путь движения, который не пересекает открытое пространство! Это означает, что нет возможности создать струну, потому что сопло всегда будет находиться поверх твердого пластика и никогда не выйдет за пределы детали. Чтобы использовать эту функцию, перейдите на вкладку «Дополнительно» и включите параметр «Избегать пересечения контура при перемещении».

Скорость движения

Наконец, вы также можете обнаружить, что увеличение скорости движения вашей машины также может сократить время, в течение которого экструдер может просачиваться при перемещении между частями. Вы можете проверить, какие скорости движения использует ваша машина, щелкнув вкладку «Скорости» в настройках процесса. Скорость движения по осям X/Y представляет собой скорость перемещения из стороны в сторону и часто напрямую связана с количеством времени, которое ваш экструдер тратит на перемещение на открытом воздухе. Если ваша машина может обрабатывать перемещение на более высоких скоростях, вы можете обнаружить, что увеличение этих параметров также может уменьшить натяжение между деталями.

Всего комментариев: 0