Сварка волоконным лазером: Лазерная сварка купить ручной аппарат по металлу

Содержание

Ручная волоконно лазерная сварка LWS1000-FW с податчиком проволоки (1кВт) — цена, отзывы, характеристики с фото, инструкция, видео

Ручной лазерный сварочный аппарат LWS1000-FW предназначен для сварки черных, цветных металлов, нержавеющей стали без электродов.

В данном аппарате установлена воблинг сварочная головка. За счет поступательно вращательного движения лазерного луча формируется равно широкий сварочный шов.

Сварочная головка оснащена лазерным целеуказателем показывающим место прохождения сварочного шва.

Преимущества волоконно лазерной сварки

- Прямой и точный сварочный шов за счет использования лекал.

- Не требует обслуживания

- Не дымит, не коптит

- Не требует расходных материалов

- Срок службы до 100 000 часов

- Понятное и простое программное обеспечение

- Неприхотливость в эксплуатации

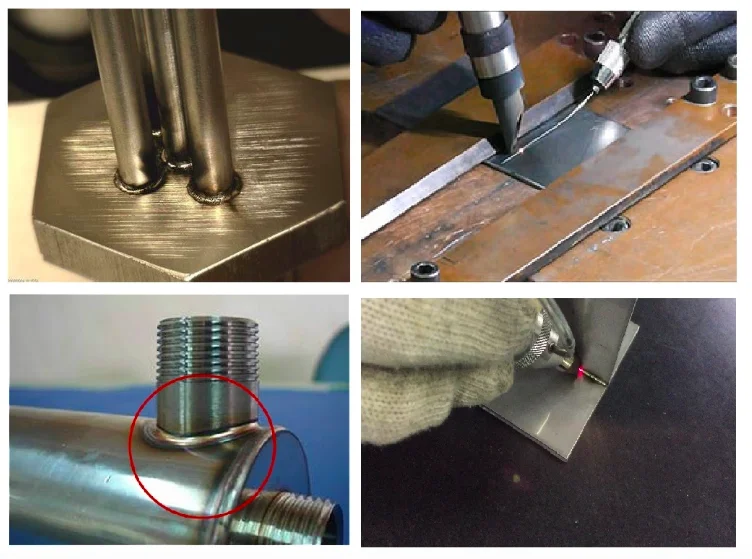

Сменные насадки

Аппарат комплектуется сменными насадками (соплами) на пистолет для сварки разных поверхностей.

1. Для сварки внутренних углов

2. Для стыковой сварки

3. Для сварки наружных углов

| Характеристика | Значение |

|---|---|

| Лазерный источник | Оптоволоконный RAYCUS |

| Длина волны лазера | 1070 нм |

| Выходная мощность | ≤1000 Вт |

| Выход | Оптоволоконный кабель 10м с наконечником для ручной сварки |

| Диапазон скорости сварки | 0~120 мм/сек |

| Толщина сварки | 0,5 — 3,0 мм |

| Глубина сварного шва | До 2,0 мм |

| Частота повторения | 50 Гц – 5кГц |

| Диаметр пятна лазерного луча | 2,5 мм |

| Максимальная мощность импульса | 100 Дж |

| Стабильность мощности на выходе | ≤3% |

| Защитная линза | 25х2мм |

| Система охлаждения | Встроенный водяной чиллер 1. 2P 2P |

| Рабочий газ | азот, аргон |

| Источник питания | 220B 50Гц |

| Потребляемая мощность | 5 кВт |

| Вес LWS1000-FW | 360кг |

| Размер станка, мм | 1350х780х1250 |

Базовая комплектация

- Лазерный излучатель RAYCUS

- Сварочная головка Hanwei

- Чиллер

- Автоподатчик проволоки

- Набор кабелей

- Набор принадлежностей

- Набор расходных материалов (защитное стекло, наконечник)

- Инструкция по эксплуатации

Комплектация за дополнительную плату

- Лазерная головка WSD ND18 с возможностью регулировки ширины сварного шва от 0 до 4мм.

- Фокусирующая линза ($220, ресурс 2 года)

- Защитное стекло ($20, ресурс 240 часов)

- Сопла ($100 3шт, ресурс 360 часов)

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Сварка волоконными лазерами

Автор:

Н. В. Грезев к. т.н., Е. М. Шамов, Ю. В. Маркушов

Классификация приемов и способов лазерной сварки волоконными лазерами позволит более четко упорядочить существующее многообразие технологических процессов.

Введение

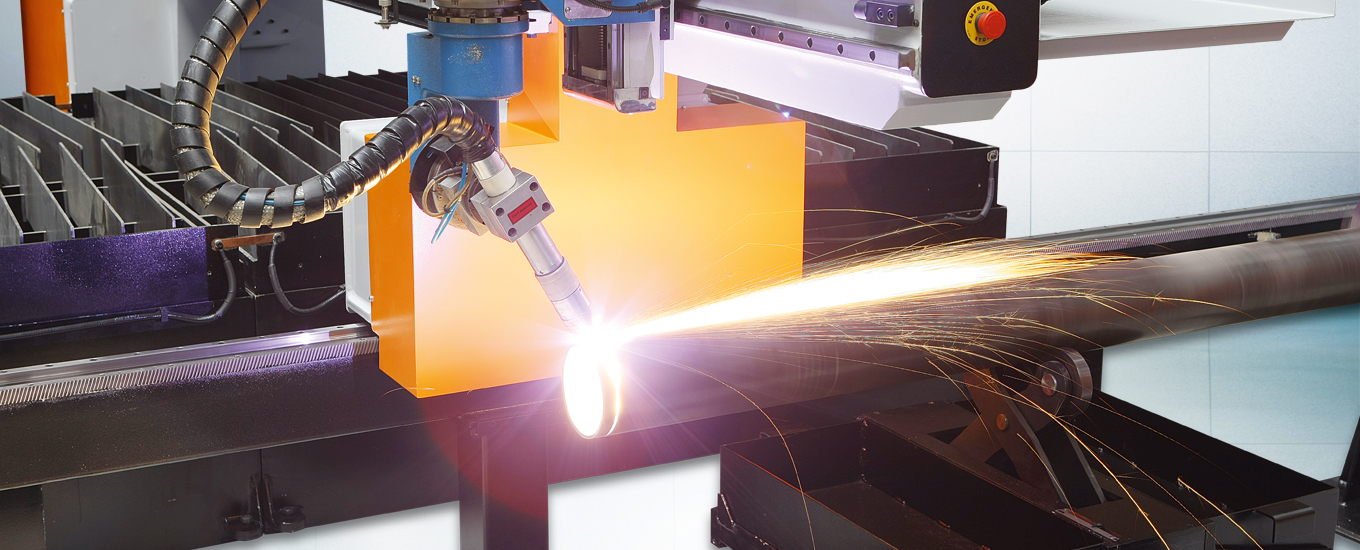

Объемы применения лазеров в промышленности постоянно растут [1]. Станки лазерной резки и маркировки можно встретить на многих металлообрабатывающих предприятиях. Выгода применения лазерных технологий очевидна: высокие скорости, точность и качество обработки, низкая себестоимость и высокая степень автоматизация труда делают процесс лазерной обработки экономически эффективным.

Появление в начале 2000‑х годов нового поколения лазеров диапазона мощностей излучения от 1 кВт и выше [2] на основе активного волокна легированного ионами иттербия, вызвало интерес к широкому их использованию и для других видов металлообработки: сварки, термообработки, наплавки, аддитивных технологий. Высокая мощность лазерного излучения до 100 кВт [3], возможность передачи излучения через транспортное волокно, высокий КПД (до 35 %), стабильность работы и простота в эксплуатации, отсутствие необходимости применения газов и других расходных элементов повысили экономическую целесообразность использования лазера в качестве источника нагрева для различных технологических процессов.

Высокая мощность лазерного излучения до 100 кВт [3], возможность передачи излучения через транспортное волокно, высокий КПД (до 35 %), стабильность работы и простота в эксплуатации, отсутствие необходимости применения газов и других расходных элементов повысили экономическую целесообразность использования лазера в качестве источника нагрева для различных технологических процессов.

Начиная с 2000‑х годов в Европе, Японии, США технологии лазерной сварки на базе волоконных лазеров активно развиваются и внедряются в промышленность. В автомобилестроении, вагоностроении, машиностроении и авиационной промышленности применяется лазерная (гибридная) сварка, обеспечивающая высокий уровень автоматизации производства, а получаемые соединения, выполненные посредством лазера, имеют высокое качество.

Лазерная сварка активно исследуется и периодически внедряется на заводах такими организациями как МГТУ им. Н. Э. Баумана (Москва), Политехнический университет (Санкт-Петербург), ИПЛИТ РАН (Шатура) и другими, однако широкого распространения в России технология лазерной сварки пока не получила. Во многом это связано со сложившейся экономической ситуацией в стране и неспособностью предприятий внедрять новые технологии, а также с недостаточной осведомленностью технологов и главных сварщиков предприятий о современных возможностях лазерной сварки.

Во многом это связано со сложившейся экономической ситуацией в стране и неспособностью предприятий внедрять новые технологии, а также с недостаточной осведомленностью технологов и главных сварщиков предприятий о современных возможностях лазерной сварки.

Цель данной работы — показать все имеющиеся лазерные технологии и способы на сегодняшний день, структурировать и классифицировать имеющуюся информацию.

Классификация технологии лазерной сварки

С появлением волоконных лазеров технология лазерной сварки получила второе дыхание. Те области, где ее применение было затруднено и казалось невозможным, стали доступны. За последние 10 лет технология лазерной сварки значительно развилась и дополнилась технологическими приемами и способами. Так, возможна следующая классификация:

1. По форме (геометрии) получаемого сварного шва;

2. По количеству проходов;

3. По виду фокусного пятна;

4. По виду присадочного материала;

5. По наличию дополнительных источников нагрева;

6. По виду сварных швов;

По виду сварных швов;

7. По типу оптических сварочных головок;

8. По типу защиты сварного шва

Схематически классификация лазерной сварки представлена на рис. 1.

Рис. 1. Классификация технологии лазерной сварки

Классификация по форме проплавления

По форме можно различить три вида сварных лазерных швов: с глубоким проплавлением, средним и широким. Коэффициент проплавления K, отношение глубины сварного шва b к ширине a у сварных швов с глубоким проплавления равен более двух, у средних находится на уровне от 1 до 2, и у широких равен или менее 1 (рис. 2).

Рис. 2. Виды сварных соединений, выполненных методом лазерной сварки

Рис. 3. Образец лазерной сварки с глубоким проплавлением k = 4: P = 5.4 кВт, V = 0,9 м/мин, δ = 12 мм [5].

Получение шва с глубоким проплавлением (рис. 3) возможно благодаря феномену парогазового канала, который возникает в жидкой ванне расплаве [4]. Такие сварные швы выполняются, как правило, на скоростях от 1 м/мин, фокус находится ближе к поверхности свариваемых деталей или немного заглублен. В результате получения максимальной плотности мощности на поверхности изделия сварной шов приобретает глубокое «кинжальное» проплавление на рис. 2.

Такие сварные швы выполняются, как правило, на скоростях от 1 м/мин, фокус находится ближе к поверхности свариваемых деталей или немного заглублен. В результате получения максимальной плотности мощности на поверхности изделия сварной шов приобретает глубокое «кинжальное» проплавление на рис. 2.

Технология лазерной сварки с формированием глубокого «кинжального» проплавления может быть использована при обеспечении беззазорной сборки между свариваемыми кромками. Такие жесткие требования могут быть выполнены только при наличии ровных (фрезерованных) кромок и точной геометрии заготовок. Наличие даже минимального зазора между свариваемыми кромками (0,1–0,2 мм) будет вносить в геометрию сварного шва дефекты.

а) б) в)

Рис. 4. Образец лазерной сварки со средним и широким формированием шва, толщиной 6 мм: а) лазерная сварка в среде защитного газа К=1,4, б) лазерная сварка с присадочной проволокой, в) пример сварного шва с широким формированием шва К=1

Для уменьшения требований к сборке свариваемых кромок разработаны технологические режимы, для которых типично получение более широких сварных швов (рис. 4) с меньшими требованиями к качеству сборки кромок. Одним из самых простых способов для получения широкого шва является сварка в расфокусе. При этом требуемая глубина проплавления регулируется скоростью сварки и увеличением мощности лазерного излучения. Феномен парогазового канала при таком режиме остается, но ширина шва увеличивается. Такие сварные соединения снижают требования к величине зазора между кромками и составляют в среднем до 10 % от толщины свариваемого материала. Увеличение диаметра пятна на поверхности и объема жидкой ванны расплава позволяет вести сварку с подачей присадочной проволоки, требования к величине зазора снижаются до 15–20 % от толщины материала. Другим способом увеличения ширины является применение различных специализированных фокусных пятен, речь о которых пойдет ниже.

4) с меньшими требованиями к качеству сборки кромок. Одним из самых простых способов для получения широкого шва является сварка в расфокусе. При этом требуемая глубина проплавления регулируется скоростью сварки и увеличением мощности лазерного излучения. Феномен парогазового канала при таком режиме остается, но ширина шва увеличивается. Такие сварные соединения снижают требования к величине зазора между кромками и составляют в среднем до 10 % от толщины свариваемого материала. Увеличение диаметра пятна на поверхности и объема жидкой ванны расплава позволяет вести сварку с подачей присадочной проволоки, требования к величине зазора снижаются до 15–20 % от толщины материала. Другим способом увеличения ширины является применение различных специализированных фокусных пятен, речь о которых пойдет ниже.

Для получения максимально широкого сварного шва еще больше снижают скорость сварки, увеличивают диаметр пятна на поверхности за счет расфокусировки с одновременным увеличением мощности лазерного излучения. У таких швов глубина проплава может быть меньше, чем ширина шва. Такие сварные соединения могут быть использованы для получения несквозных, облицовочных сварных швов, а также для компенсации неточностей сборки деталей перед сваркой или влияния поводок, возникающих в ходе самой сварки.

У таких швов глубина проплава может быть меньше, чем ширина шва. Такие сварные соединения могут быть использованы для получения несквозных, облицовочных сварных швов, а также для компенсации неточностей сборки деталей перед сваркой или влияния поводок, возникающих в ходе самой сварки.

Классификация по количеству проходов

Лазерная сварка обычно выполняется за один проход, без разделки кромок, с высокими скоростями ведения процесса и это, бесспорно, считается преимуществом. Такая технология применяется для сварки, например сталей, толщин до 10 мм без возникновения каких-либо технологических проблем. Увеличение толщины свариваемых изделий (уже свыше 12 мм) приводит к повышению вероятности появления дефектов в сварном шве, таких как провалы, подрезы, поры, полости, трещины.

Причины появления дефектов следующие: при увеличении толщины свариваемых изделий (свыше 16 мм) прямопропорционально увеличивается мощность лазерного излучения, для обеспечения сквозного проплавления, снижается и скорость сварки, в результате чего объем жидкой ванны расплава становится больше и процессы происходящие в ней становятся менее управляемыми.

Так, при достижении определенного объема жидкого металла силы поверхностного натяжения уже не могут удерживать ванну расплава и жидкий металл вытекает каплями снизу, образуя недостаток материала сварного шва сверху. Для устранения подобных дефектов авторы [6] предлагают гибридизировать процесс и использовать медные и флюсовые подкладки.

При увеличенном объеме жидкой ванны расплава перенос металла в заднюю часть расплава происходит не за один цикл, а за несколько, прежде чем металл успеет кристаллизоваться. Периодические раскачивания жидкого металла в ванне расплава назад и вперед снижает стабильность процесса сварки, металл, попадая под лазерный луч, всхлапывает парогазовый канал и приводит к появлению дефектов.

Следует также отметить, что однопроходная сварка больших толщины ведет к образованию срединных трещин (полостей) независимо от склонности материала к растрескиванию (рис. 5) вследствие термической усадки материала и высоких скоростей охлаждения.

Рис. 5. Проплавление по телу пластины глубиной 20 мм, выполненное волоконным лазером на мощности 30 кВт, со скоростью 1 м/мин, материал сталь 3 [5]

5. Проплавление по телу пластины глубиной 20 мм, выполненное волоконным лазером на мощности 30 кВт, со скоростью 1 м/мин, материал сталь 3 [5]

Рис. 6. Сварное соединение, выполненное за два прохода с двух сторон [5]

Для таких случаев технологами разрабатываются специальные методы лазерной сварки с применением дополнительных технологических приемов и способов: в горизонтальном положении, на медной подкладке, с поддувом парогазового канала, с предварительным введением компенсационных напряжений в конструкцию.

Другим таким методом является сварка за два прохода с двух сторон. При первом проходе формируется основной шов с качественным формированием корня шва, при втором проходе формируется верх шва (рис. 6). Скорость сварки при этом сохраняется высокой, поэтому выполнение второго прохода существенно не снижает производительности.

При увеличении толщины свариваемых изделий свыше 20 мм может применяться технология многопроходной лазерной сварки в узкую разделку [7]. Такая технология сварки последние годы активно исследуется и начинает применяться в различных отраслях промышленности. Преимущества технологии по отношению к дуговой сварке больших толщин в широкую разделку следующие: увеличение производительности в 5–8 раз, снижение объема фрезеровки в 10 раз, снижение остаточных напряжений и деформация в 3 раза [8], снижение зоны термического влияния, экономия присадочного материала и электроэнергии. Преимущества по отношению к однопроходной лазерной сварке следующие: не требуется большая мощность лазерного излучения, снижается вероятность появления дефектов, особенно в виде трещин, повышение стабильности процесса.

Такая технология сварки последние годы активно исследуется и начинает применяться в различных отраслях промышленности. Преимущества технологии по отношению к дуговой сварке больших толщин в широкую разделку следующие: увеличение производительности в 5–8 раз, снижение объема фрезеровки в 10 раз, снижение остаточных напряжений и деформация в 3 раза [8], снижение зоны термического влияния, экономия присадочного материала и электроэнергии. Преимущества по отношению к однопроходной лазерной сварке следующие: не требуется большая мощность лазерного излучения, снижается вероятность появления дефектов, особенно в виде трещин, повышение стабильности процесса.

Классификация по виду фокусного пятна

Технология лазерной сварки обычно осуществляется с применением одного лазерного излучения, которое фокусируется в нужный диаметр пятна при помощи выпуклой линзы, установленной в оптической сварочной головке. В случае применения волоконных лазеров применяется коллимирующая линза, для того чтобы расходящееся лазерное излучение собрать в параллельный пучок. Такая схема используется в большинстве станков для лазерной сварки, и она формирует круглое фокусное пятно, которое пригодно для решения большинства задач.

Такая схема используется в большинстве станков для лазерной сварки, и она формирует круглое фокусное пятно, которое пригодно для решения большинства задач.

Однако в некоторых случаях для решения конкретных технологических задач могут применяться и специализированные фокусирующие системы. Так, для уменьшения требований к зазорам могут применяться сканирующие системы, позволяющие колебать лазерный луч около оси распространения излучения. Ключевыми параметрами в задании колебаний являются амплитуда, частота и фаза колебаний, в частности, гармонические, круговые (рис. 4, 8, 9).

а) б)

в) г)

Рис. 7. Макрошлиф сварного соединения, полученного методом многопроходной лазерной сварки: а) сталь 09 Г2 С толщиной 25 мм; б) алюминиевый сплав АМг3 толщиной 30 мм, в) титановый сплав ВТ‑1 толщиной 20 мм, г) титановый сплав ВТ‑1 толщиной 40 мм [5]

а)б)

Рис. 8. Типы сканирования лазерного излучения

а) б)

Рис. 9. Влияние кругового сканирования на геометрию сварного шва: а) без сканирования; б) с круговым сканированием [5]

9. Влияние кругового сканирования на геометрию сварного шва: а) без сканирования; б) с круговым сканированием [5]

Рис. 10. Внешний вид сварочной головки IPG FLW D50 с модулем двойного фокуса [5]

Помимо сканирования разработаны системы для расщепления лазерного излучения (TwinFocus, Duаl Focus — рис. 10). Двойные фокусные пятна используются как для уменьшения требований к зазорам за счет увеличения ширины сварного шва [8], так и для стабилизации процессов в парогазовом канале и уменьшения количества пор [9]. В первом случае фокусные пятна расположены поперечно сварному шву, во втором случае линейно вдоль сварного шва.

Помимо специализированных оптических систем используются два или более лазеров, излучение которых фокусируется на поверхности свариваемых изделий по различным схемам. Двухлучевая лазерная сварка является более гибким инструментом в отличие от систем расщепления лазерного луча. Взаимное расположение фокусных пятен, углов подачи лазерного излучения позволяют регулировать различные процессы, возникающие в парогазовом канале, жидкой ванне расплава во время сварки и управлять скоростью кристаллизации и охлаждения сварного шва [10].

Классификация по применению присадочного материала

Присадочный материал в виде проволоки при лазерной сварке может использоваться при формировании средних по ширине сварных швов. Присадочная проволока обычно подается в переднюю часть жидкой ванны расплава либо в холодном, либо в горячем состоянии. Разогрев проволоки осуществляется путем резистивного нагрева и регулируется величиной тока, протекающего в проволоке. Добавление присадочного материала позволяет сформировать усиление с лицевой поверхности соединения, а также производить легирование металла шва.

Другим способом осуществить присадку возможно при помощи тонких пластин (проставок) из определенного материала, которые в процессе подготовки соединения под сварку фиксируются между свариваемыми кромками (рис. 11). Способ предпочтителен при соединении трудносвариваемых сталей и разнородных материалов. В зависимости от толщины вставки (до 1 мм) можно сформировать на всю глубину отличный по составу сварной шов, состоящий из смеси основного и присадочного материалов.

Рис. 11. Пример сварного соединения, выполненного лазерной сваркой по вставке волоконным лазером: марка сталь 40, толщина 8 мм, скорость сварки 1 м/мин, мощность лазерного излучения 9,5 кВт [5]

а) б)

Рис. 12. Лазерное сварное соединение, полученное волоконным лазером с присадочным порошком и с линейным сканированием: скорость сварки 1,5 м/мин, мощность лазерного излучения 7 кВт. а) макрошлиф с измерением микротвердости HV0.1 б) микроструктура зоны сплавления, увеличение 50х [5]

Следует отметить, лазерная сварка может осуществляться с присадочным материалом в виде порошка. Данный способ возможно применять для устранения плавающих зазоров между свариваемыми кромками, когда порошок предварительно засыпается в имеющийся зазор. Величина зазора в этом случае может составлять 1,5–2 мм. При помощи порошка также можно осуществлять легирование сварного шва. Так, на рис. 12 представлено сварное соединение, сварной шов которого состоит из никелевого сплава и имеет аустенитную структуру, тогда как основной металл имеет ферритную структуру.

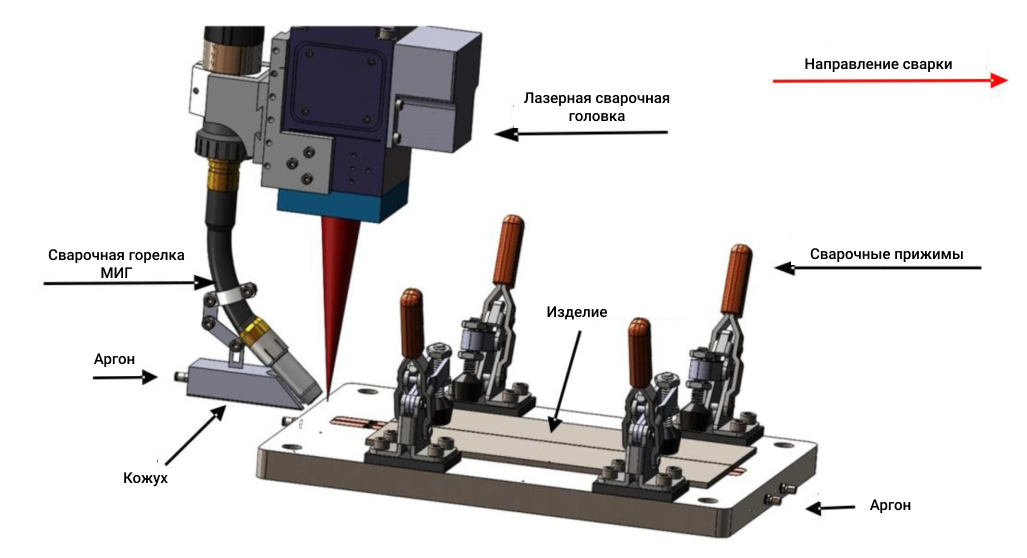

Классификация по наличию дополнительных источников нагрева

Начиная с 80‑х годов лазерный источник нагрева начали применять одновременно с дуговым, назвав технологию комбинированным методом лазерной сварки и дуговым плавящимся электродом (MIG) [11]. Сейчас эта технология стала достаточно популярной и получила название гибридной технологии лазерной сварки.

Гибридизация процесса может быть как с дуговым процессом, плазменным и с другими источниками тепла. Если два источника находятся достаточно близко друг от друга, то происходит объединение двух источников энергии в одной жидкой ванне расплава и возникает синергетический эффект, т. е. увеличение глубины проплавления. Если два источника разнесены на определенное расстояние, то синергетического эффекта не происходит, то есть процесс становится комбинированным.

В этом случае добавление второго источника тепла носит другие конкретные функции. Так, например, наличие дугового источника, который идет впереди лазерного излучения, позволяет произвести предварительный подогрев изделия и увеличить поглощательную способность материала. Если дуговой источник идет позади лазерного излучения, то дуговой процесс влияет на температуру охлаждения жидкого металла, делая термическим более мягким, в результате чего лазерная сварка может применяться для трудносвариваемых материалов, также дуговой процесс может использоваться для устранения геометрических дефектов верха сварного шва.

Если дуговой источник идет позади лазерного излучения, то дуговой процесс влияет на температуру охлаждения жидкого металла, делая термическим более мягким, в результате чего лазерная сварка может применяться для трудносвариваемых материалов, также дуговой процесс может использоваться для устранения геометрических дефектов верха сварного шва.

Помимо дуги к лазерному источнику для решения конкретных технологических задач могут добавлять плазму, световое пятно, индукционный подогрев. Последнее позволяет проводить предварительный подогрев свариваемых кромок, что позволяет проводить сварку трудносвариваемых сталей с повышенным углеродным эквивалентом [12].

Классификация по виду сварных швов

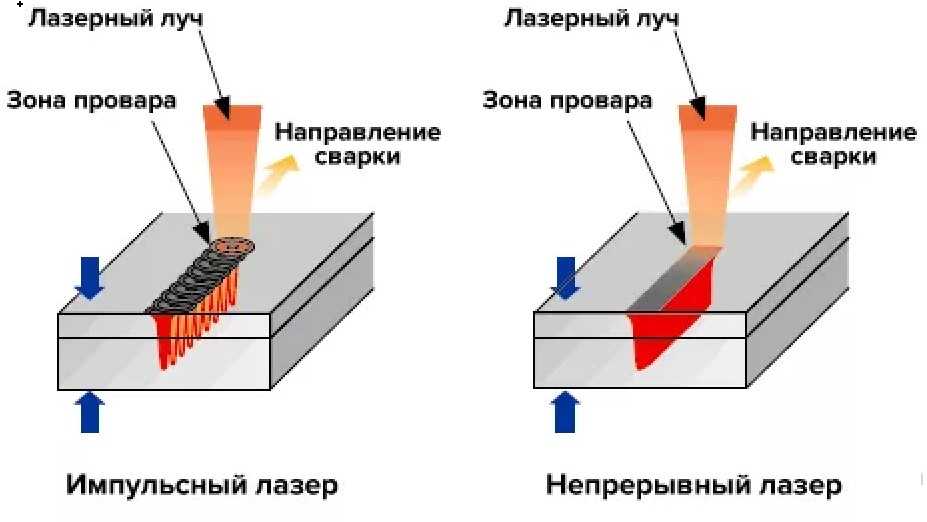

Известно, что лазерной сваркой можно выполнять различные типы сварных соединений: стыковые, внахлест, угловые, тавровые и т. д. Однако помимо типовой классификации лазерные сварные соединения можно классифицировать также по виду сварных швов: непрерывные, точечные и коротко-шовные.

Мощными волоконными лазерами непрерывного действия обычно выполняют непрерывные продольные швы. Такие сварные соединения наиболее часто используются для сварки ответственных сварных конструкций, для обеспечения герметичности конструкций.

Для сварки менее ответственных конструкций применяют точечную лазерную сварку, такая технология используется при сварке импульсными твердотельными лазерами.

Короткошовная лазерная сварка применяется для сварки тонколистового материала в автомобильной промышленности. В частности, разработана специализированная клещевая сварочная головка для сварки тонкостенных конструкций, которая уже применяется на ряде автомобильных заводов [13] (рис. 13).

Рис. 13. Устройство клещевой лазерной коротко-шовной сварки типа [5]

В сравнении с контактной сваркой данный способ сварки позволяет уменьшить вес кузова автомобиля, что достигается путем изменения ширины фланцев под сварку с 16 до 8 мм, а также применением новых типов сварных соединений [14]. Следует также отметить, что лазерная сварка оказывает минимальное воздействие на оцинкованное покрытие вокруг сварного шва и в некоторых случаях позволяет производить сварку без выхода сварного шва с лицевой стороны.

Следует также отметить, что лазерная сварка оказывает минимальное воздействие на оцинкованное покрытие вокруг сварного шва и в некоторых случаях позволяет производить сварку без выхода сварного шва с лицевой стороны.

Классификация по виду оптических сварочных головок.

Сварочные головки обычно различают по типу оптических элементов: проходного и зеркального типа. Но для самой технологии лазерной сварки большее значение имеют параметры оптической системы, фокусные расстояния коллимирующей и фокусирующей линз, которые для сварочного процесса подбираются конкретно для решения той или иной задачи.

Так, в зависимости от основного параметра оптической системы — фокусного расстояния фокусирующей линзы можно различить три вида сварочных головок: короткофокусные, среднефокусные и дальнофокусные. К короткофокусным системам можно отнести системы с фокусным расстоянием до 200 мм. К среднефокусным — от 200–600 мм. К длиннофокусным — от 600 мм и выше.

Короткофокусные системы выгодно использовать для сварки тонкостенных изделий (до 2–3 мм), не требующих больших мощностей лазерного излучения. Процесс сварки в этом случае идет без образования значительных брызг и плазмы.

Процесс сварки в этом случае идет без образования значительных брызг и плазмы.

Среднефокусные системы используются для сварки толщин более 3 мм, в этом случае используются лазерные источники с большей мощностью и увеличение фокусного расстояния позволяет уменьшить риск попадания брызг и искр на оптические элементы сварочной

головки.

Длиннофокусные системы используются для сварки небольших толщин с применением волоконных лазеров мощностью до 10 кВт либо для сварки сверхбольших толщин с использованием лазеров, имеющих мощность до 100 кВт. Так, получила распространение технология удаленной лазерной сварки (рис. 14). Для этих целей специально разработаны мощные сканеры, позволяющие независимо от манипулятора производить запрограммированные движения лазерным лучом, что позволяет увеличить производительность процесса сварки. Технология нашла применение в автомобильной промышленности для сварки различных штампованных изделий.

Рис. 14. Устройство удаленной лазерной сварки [5]

Классификация по типу защиты сварного шва от окружающей среды

Обычно лазерную сварку волоконными лазерами осуществляют в среде защитного газа аргон, как наиболее дешевого инертного газа. Длина волны волоконных лазеров 1065–1085 нм не поглощается аргоном. Однако приповерхностная плазма все равно присутствует, т. к. во время сварки аргон смешивается с парами металла и происходит ионизация. При повышении мощности лазерного излучения (свыше 5 кВт) приповерхностная плазма увеличивается, прозрачная плазма для лазерного излучения волоконного лазера уменьшается из-за наличия различных примесей, что вносит видимые искажения в процесс фокусировки лазерного излучения.

Длина волны волоконных лазеров 1065–1085 нм не поглощается аргоном. Однако приповерхностная плазма все равно присутствует, т. к. во время сварки аргон смешивается с парами металла и происходит ионизация. При повышении мощности лазерного излучения (свыше 5 кВт) приповерхностная плазма увеличивается, прозрачная плазма для лазерного излучения волоконного лазера уменьшается из-за наличия различных примесей, что вносит видимые искажения в процесс фокусировки лазерного излучения.

Для подавления плазмы и увеличения стабильности лазерной сварки возможно применение различных смесей инертных газов: аргон + гелий. Добавление гелия позволяет уменьшить размер приповерхностной плазмы, снизить ее температуру и увеличить прозрачность для лазерного излучения, тем самым повысить стабильность процесса сварки.

Для решения узкоспециализированных задач, например, для увеличения глубины проплавления, производительности или для уменьшения вероятности появления количества дефектов в сварном шве добавляют активные газы: углекислоту, кислород, водород или азот.

Так, кислород, попадая в большом количестве в сварной шов, однозначно ухудшает прочность сварного шва, так как появляются оксиды, которые выпадают по границам зерен кристаллов, что в конечном счете увеличивает вероятность появления горячих и холодных трещин. Однако добавления кислорода в защитный газ в лимитированном размере позволяет стабилизировать парогазовый канал, в результате чего снижается количество внутренних дефектов в виде пор. Углекислота оказывает аналогичное влияние [15].

Небольшое количество азота в защитном газе на некоторых сталях, которые содержат такие легирующие элементы, как марганец, титан, молибден, оказывает положительное воздействие. Образование нитридов увеличивает прочность сварного шва с уменьшением пластичности.

Другим методом защиты сварного шва является применение сварочного флюса, который может использоваться сверху для защиты сварного шва от взаимодействия с окружающей средой, так и снизу в виде флюсовой подушки для поддержания жидкой ванны расплава и для защиты от окисления.

Также на неответственных конструкциях при лазерной сварке защитный газ не применяется. Так, для сварки низкоуглеродистых сталей, используемых в автомобильной промышленности, для уменьшения себестоимости погонного метра сварки защита не применяется.

Следует также отметить, что лазерная сварка, также как и сварка электронным лучом, может производиться в вакууме. На рынке доступны станки для лазерной сварки трансмиссий автомобилей в вакууме [16]. Лазерный источник в этом случае работает как полноценная замена электронно-лучевой пушке. При этом не требуется обеспечивать глубокий вакуум.

Заключение

1. Предложенная классификация лазерной сварки по восьми признакам позволяет упорядочить то многообразие технологических процессов, имеющихся в области лазерной сварки.

2. Лазерная сварка на базе волоконных лазеров является гибким многообразным процессом, и в зависимости от поставленных задач могут применяться и разрабатываться новые способы сварки.

Литература

1. DAVID A. BELFORTE Fiber lasers continue growth streak in 2014 laser market//Industrial laser solution. — 2015. — № 1. — С. 5–13.

DAVID A. BELFORTE Fiber lasers continue growth streak in 2014 laser market//Industrial laser solution. — 2015. — № 1. — С. 5–13.

2. Gapontsev V. et al. 2 kW CW ytterbium fiber laser with record diffraction-limited brightness//Lasers and Electro-Optics Europe, 2005. CLEO/Europe. 2005 Conference on. — IEEE, 2005. — С. 508.

3. Gapontsev V. P. et al. 100‑kW ytterbium fiber laser//Optoelectronics’ 99‑Integrated Optoelectronic Devices. — International Society for Optics and Photonics, 1999. — С. 49–54.

4. Григорьянц А. Г., Шиганов И. Н., Мисюров А. И. Технологические процессы лазерной обработки. — М.: Изд-во МГТУ им. НЭ Баумана, 2008.

5. Технический отчет о проведении научно-исследовательской работы отдела лазерных технологий (103) сектор лазерной сварки ООО НТО «ИРЭ-Полюс».

6. Seffer O. et al. Laser-GMA hybrid welding of API 5L X70 with 23 mm plate thickness using 16 kW disk laser and two GMA welding power sources//Journal of Laser Applications. — 2014. — Т. 26. — №. 4.

7. Zhang X. et al. Welding of thick stainless steel plates up to 50 mm with high brightness lasers//Journal of Laser Applications. — 2011. — Т. 23. — №. 2

Zhang X. et al. Welding of thick stainless steel plates up to 50 mm with high brightness lasers//Journal of Laser Applications. — 2011. — Т. 23. — №. 2

8. Longfield N. et al. Improving laser welding efficiency//WELDING JOURNAL-NEW YORK-. — 2007. — Т. 86. — №. 5. — С. 52.

9. Hayashi T. et al. Reduction mechanism of porosity in tandem twin-spot laser welding of stainless steel//Welding international. — 2003. — Т. 17. — №. 1. — С. 12–19.

10. Grigor’yants A. G. et al. Efficiency of the process of two-beam deep penetration laser welding//Welding International. — 2011. — Т. 25. — №. 03. — С. 188–195.

11. Hamasaki M. Welding method combining laser welding and MIG welding: пат. 4507540 США. — 1985.

12.Lahdo R. et al. GMA-laser Hybrid Welding of High-strength Fine-grain Structural Steel with an Inductive Preheating//Physics Procedia. — 2014. — Т. 56. — С. 637–645.

13.Siewert A., Krastel K. Fiber Laser Seam Stepper Replacing Resistance Spot-Welding//Laser Technik Journal. — 2014. — Т. 11. — №. 4. — С. 52–55.

— 2014. — Т. 11. — №. 4. — С. 52–55.

14. Klinger J. Automotive Body Structure Assembly: Mass & Cost Saving Potential ofLaser Welding Compared to Spot Welding. — 2012.

15.Zhao L. et al. Prevention of porosity by oxygen addition in fibre laser and fibre laser-GMA hybrid welding//Science and Technology of Welding and Joining. — 2014. — Т. 19. — №. 2. — С. 91–97.

16.Сайт компании Precision technology, INC. url: http://www.ptreb.com/Vacuum-Laser-Welding-Systems/.

Волоконный лазерный сварочный аппарат | Ручной сварочный аппарат с волоконным лазером

Сварочный аппарат с волоконным лазером (1000 Вт, 1500 Вт и 2000 Вт)

Сварочный аппарат с волоконным лазером

два варианта сварка+резка

Или сварка+очистка+резка (1000 Вт, 1500 Вт и 2000 Вт)

Сварка, очистка и резка:

Волоконный лазерный сварочный аппарат заменил традиционные методы сварки TIG и MIG.

Лазер обеспечивает бесконтактную высокоскоростную сварку металлов для современного производства.

Сварка осуществляется путем плавления металлов для создания высококачественного сварного шва.

Может потребоваться присадочный материал (как при сварке ВИГ).

Лазерный луч точно сфокусирован, тепловложение сведено к минимуму, а детали можно брать в руки практически сразу.

- Высокая точность соединения мелких и крупных деталей.

- Не требует умения, сноровки или длительного обучения.

- Минимальная деформация благодаря низкому подводу тепла.

- Бесконтактная сварка – качество сварки не ухудшается.

- Через деталь не проходит ток.

- Сварка разнородных металлов.

- Минимальное обслуживание.

Сварочный аппарат с волоконным лазером можно использовать с непрерывным лучом для

точная очистка для удаления поверхностной краски, покрытий и оксидных слоев без повреждения подложки. Подложка может быть любой формы и размера.

Цена включает:

- Установка и обучение

- Upgrade Wobble Laser Gun 2022

- 1500W & 2000W auto-wire feeder

- Set of consumables/spare parts

The benefits of Fiber laser welder

| Лазерный источник | Волокно 1080 Нм | Волокно 1080 Нм | Волокно 1080 Нм |

| Мощность | 1000 Вт | 1500 Вт | 2000 Вт |

| Частота модуляции | <10 кГц | <10 кГц | <10 кГц |

| Стабильность энергии | +/-1,5% | +/-1,5% | +/-1,5% |

| Рабочий режим | Импульсный или непрерывный | Импульсный или непрерывный | Импульсный или непрерывный |

| Входное напряжение | 220 В переменного тока/60 Гц | 220 В перем. тока/60 Гц/1 фаза | 220 В перем. тока/60 Гц/1 фаза тока/60 Гц/1 фаза |

| Мощность | 6кВт | 8кВт | 10кВт |

| Охладитель воды | 1 л.с. | 1,5 л.с. | 2 л.с. |

| Длина оптоволоконного кабеля | 10 м/33 фута | 10 м/33 фута | 10 м/33 фута |

Максимальная толщина материалов Глубина проникновения*

| Нержавеющая сталь | Аргон | 3 мм = 0,118 дюйма | 5 мм = 0,196 дюйма | 6 мм = 0,236 дюйма |

| Углеродистая сталь | СО2 | 3 мм = 0,118 дюйма | 5 мм = 0,196 дюйма | 6 мм = 0,236 дюйма |

| Оцинкованная сталь | Аргон | 2 мм = 0,078 дюйма | 4 мм = 0,157 дюйма | 5 мм = 0,196 дюйма |

| Алюминий | N2 или аргон+гелий | 2 мм = 0,078 дюйма | 4 мм = 0,157 дюйма | 5 мм = 0,196 дюйма |

| Латунь | Аргон | 2 мм = 0,078 дюйма | 3 мм = 0,118 дюйма | 4 мм = 0,157 дюйма |

Примечание:

- Обновление горелки до Qilin с восемью режимами сварки

- Максимальная глубина проплавления материала толщины зависит от сплава материала и отражения поверхности.

- Свяжитесь с компанией Ascent для тестирования образцов с вашими материалами

* Только информация. Ascent оставляет за собой право изменять технические характеристики без предварительного уведомления.

Расходные материалы

| 1 | ЗАЩИТНАЯ ЛИНЗА | Д=20ММ, Т=2ММ | 3 шт. |

| 2 | КОМПЛЕКТ КЛАССИЧЕСКИХ ФОРСУНОК | ТИП А+В+С | 1 шт. |

| 3 | ОЧКИ ДЛЯ ЗАЩИТЫ ОТ ЛАЗЕРА | ТЕМНЫЙ ЦВЕТ | 1 шт. |

| 4 | НАБОР ДЛЯ ЧИСТКИ ОПТИКИ | 1 шт. |

Сварка волоконным лазером | Технология | Металлоконструкции KIKUKAWA

Процесс изготовления гипотрохоидальной рампы Bloomberg London

■Что такое сварка волоконным лазером (FLW)?

В отличие от традиционных процессов сварки, таких как газовая дуговая сварка или полуавтоматическая сварка, при сварке волоконным лазером в качестве источника тепла используется свет. С момента создания Эйнштейном теоретических основ в 1917, лазерная сварка является фундаментальной технологией в различных отраслях, таких как информационные технологии, производство, здравоохранение и красота.

С момента создания Эйнштейном теоретических основ в 1917, лазерная сварка является фундаментальной технологией в различных отраслях, таких как информационные технологии, производство, здравоохранение и красота.

По сути, лазеры — это свет, который усиливается через среду, и в зависимости от этой среды лазеры подразделяются на твердые, газообразные и жидкие. Как правило, лазеры, используемые в производстве, представляют собой газовый CO2-лазер и твердотельный YAG-лазер или волоконные лазеры. Каждый обозначает среду, газ CO2 (углекислый газ), кристаллы YAG (иттрий-алюминиевый гранат) и волокно (оптические волокна).

Среди этих различных типов лазерной сварки сварка волоконным лазером обеспечивает самую высокую плотность мощности и самую высокую концентрацию лучей. Говорят, что мощность лазерной сварки в 3180 раз больше, чем у газовой дуговой сварки.

■Преимущества сварки волоконным лазером (FLW)

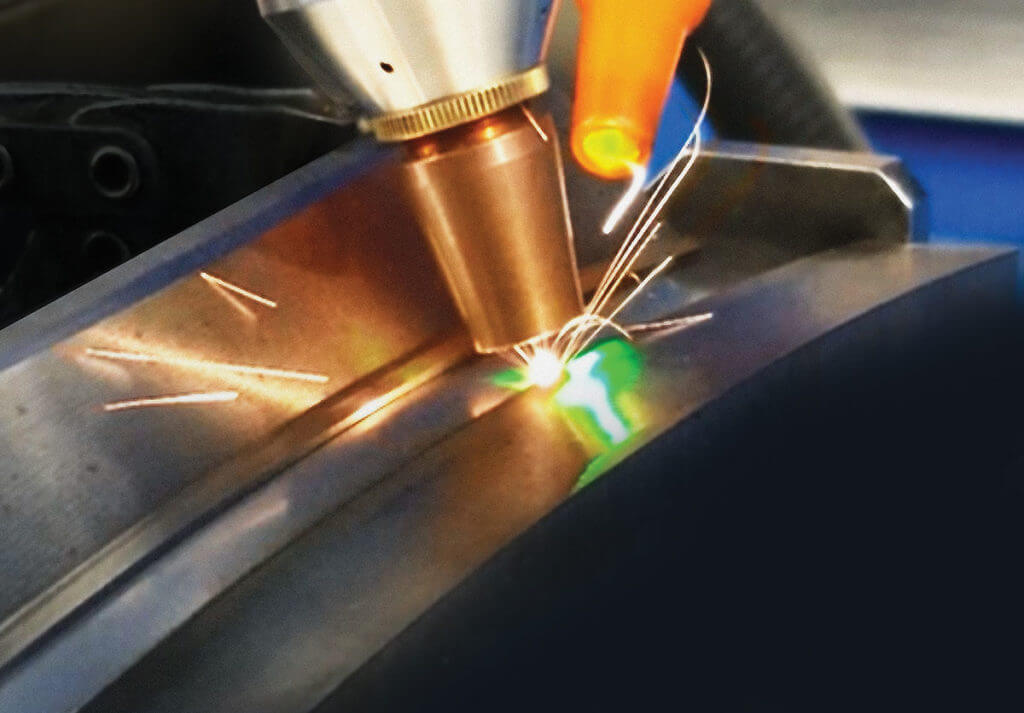

Сварка волоконным лазером «маленькая» и «глубокая». Сварочные валики и зоны термического влияния минимальны, а высокопрочная сварка достигается на высокой скорости. Изменение цвета или деформация, ожоги от сварки минимальны, что напрямую влияет на качество отделки продукта. Кроме того, быстрая, но глубокая сварка обеспечивает высокую прочность сварных швов и отсутствие процесса подготовки кромок.

Изменение цвета или деформация, ожоги от сварки минимальны, что напрямую влияет на качество отделки продукта. Кроме того, быстрая, но глубокая сварка обеспечивает высокую прочность сварных швов и отсутствие процесса подготовки кромок.

Роботизированный характер этой сварки соответствует сложным требованиям сварки, таким как удаленные сварные швы, длинные швы, криволинейные швы и точечные швы. Роботизированную программу можно комбинировать с ЧПУ или CAD/CAM, что делает возможной сложную трехмерную сварку из 3D-CAD (например, Solidworks).

■Примеры сварки волоконным лазером

Вот несколько примеров реализации этой технологии сварки волоконным лазером в компании KIKUKAWA.

Bloomberg London, гипотрохоидная внутренняя рампа (бронза)

Каждая панель гипотрохоидальных* пандусов Bloomberg London имеет трехмерную кривизну. Чтобы реализовать бесшовную конструкцию, самые большие из этих панелей имеют размеры 2600 мм (Ш) x 2731 мм (Д).

Чтобы соединить стены и детали крышки плавной кривой, необходимы 3D-CAD, такие как Solidworks, и сварные каркасы.

Для получения дополнительной информации о бронзовых панелях Bloomberg London нажмите здесь.

*Гипотрохоид: Рулетка, прочерченная фиксированной точкой из круга, катящегося по другому кругу.

Прилавок для раковины (нержавеющая сталь)

Длина сварки этого прилавка составляла 4000 мм, прилавок был изготовлен путем лазерной сварки плоских стержней из нержавеющей стали и металлических листов. Минимально деформированная сварка действует как гидроизоляционный материал, обеспечивая высококачественную отделку стойки.

Декоративная фурнитура (нержавеющая сталь)

- 1. Декоративные ворота

Металлические украшения на воротах школы имеют изгибы, вдохновленные завитками листвы. Производство этих декоративных металлов требовало сварки волоконным лазером, чтобы сварка точно соответствовала изгибам, чтобы обеспечить отделку, подчеркивающую красоту нержавеющей стали.

Для получения дополнительной информации о декоративных воротах Американской школы в Японии нажмите здесь

- 2. Эллипсоид

Декоративный эллипсоид из нержавеющей стали, установленный снаружи оссуария, был изготовлен, сварен и обработан на заводе и доставлен на место в виде одной детали размером 4776 мм (Ш) x 3300 мм (В). Это было реализовано путем сварки нескольких панелей из нержавеющей стали; однако сложная форма и заданная отделка требовали качественной сварки.

Каркасы и панели (нержавеющая сталь)

Для калейдоскопического входа в Tokyu Plaza в Омотесандо Харадзюку потребовалась высококачественная зеркально полированная нержавеющая сталь. Чтобы изготовить их с минимальным прогибом, Kikukawa использовала волоконную лазерную сварку, чтобы прикрепить опорные рамы к панелям.

Для получения дополнительной информации о Tokyu Plaza, Omotesando Harajuku, нажмите здесь. видно из отражения.

Особый проект требовал установки L-образных панелей из нержавеющей стали в круглом вестибюле. Поскольку круглая форма делает невозможным изготовление с изгибом, необходимо было сварить изогнутые панели из нержавеющей стали в форме буквы L. Однако использование обычных методов сварки не позволило бы достичь требуемого высокого качества.

Поскольку круглая форма делает невозможным изготовление с изгибом, необходимо было сварить изогнутые панели из нержавеющей стали в форме буквы L. Однако использование обычных методов сварки не позволило бы достичь требуемого высокого качества.

Решетки (нержавеющая сталь)

Ранее компания Kikukawa изготавливала решетки методом TIG-сварки плоских стержней из нержавеющей стали. Эта сварка требует высококвалифицированного мастерства и времени. Рассмотрев другие методы, Кикукаве удалось затвердеть импульсные сварные швы, что свело к минимуму сварочные ожоги.

Макет пешеходного моста (нержавеющая сталь)

Панели из нержавеющей стали толщиной один миллиметр были вырезаны лазером и сварены лазером, чтобы создать красивый макет пешеходного моста, эффектно принимающего свет.

■KIKUKAWA’s Fiber Laser Welding

- 1. Применимые материалы и размеры

Kikukawa может выполнять лазерную сварку нержавеющей стали (0,8–6,0 мм), алюминиевых сплавов (1,0–5,0 мм), бронзовых сплавов (1,0–3,0 мм) и стали (0,8–6,0 мм). Титановые и никелевые сплавы также применимы по запросу.

Титановые и никелевые сплавы также применимы по запросу.

Допустимые размеры: до 1200 мм (Ш) x 7000 мм (Д) x 1300 мм (В), однако ограничения могут отличаться в зависимости от формы продукта.

- 2. Ноу-хау в области лазерной сварки

С момента своего основания 8 лет назад компания Kikukawa занимается сваркой различных материалов и изделий. Это углубило наше понимание лазерной сварки и укрепило ноу-хау, а также позволило нам изучить его ограничения.

Сюда входит изобретение новых сварочных приспособлений и их методики или проведение внутренних экспериментов по деформации при сварке.

Например, согласно внутреннему исследованию, деформация при сварке нержавеющей стали может быть ограничена до 1/10 по сравнению со сваркой TIG.

Кроме того, сведение к минимуму обесцвечивания при сварке означает, что такая отделка, как осернение, сильно зависящая от цвета материала, может применяться к сложным и крупным изделиям.

- 3.

Поиск решений

Поиск решений

Помимо волоконной лазерной сварки, Kikukawa располагает различным оборудованием для гибки и другой обработки металлов. Сочетая это с мастерством Kikukawa, мы можем выбрать наиболее подходящую и эффективную методологию изготовления.

■KIKUKAWA и сварка волоконным лазером

Ранее считалось, что лучше всего сваривать нестальные материалы с помощью сварки TIG. Однако обеспечение необходимой прочности сварки означало необходимость обработки изделий для удаления сварочных прижогов и деформаций. Таким образом, качественная сварка является сложной, дорогостоящей и трудоемкой задачей. Кроме того, не будет преувеличением сказать, что успех изготовления панелей с двойным изгибом во многом зависит от сварки с минимальной деформацией.

Чтобы удовлетворить растущий спрос на изделия с двойным изгибом и высококачественную сварку, исследования Кикукавы привели к добавлению сварочного аппарата с волоконным лазером в 2010 году, что является редким решением в архитектурном сообществе металлоконструкций.

Среди различных сварочных аппаратов с волоконным лазером Kikukawa использует многомодовый* волоконный лазер. Ширина излучения многомодового лазера является одной из самых больших среди сварочных аппаратов с волоконным лазером и поэтому хорошо подходит для изготовления крупных архитектурных изделий. Многорежимный режим также позволяет сваривать бронзовые сплавы, распространенный материал Kikukawa.

*Многомодовый: В зависимости от мощности и формы лазера лазеры можно разделить на одномодовые и многомодовые. Излучение одномодовых лазеров составляет примерно 0,1 мм, тогда как многомодовые могут быть расширены до 0,45–2,0 мм.

■Пожалуйста, свяжитесь с нами

В Kikukawa различные материалы, формы и размеры изготавливаются из металла с использованием различных машин; от резки, гибки до сварки. Комбинируя другие технологии обработки металлов и разрабатывая новые технологии, Kikukawa ответила на потребности, которые не могли быть удовлетворены с помощью предыдущих методов сварки.

Всего комментариев: 0