Резка резина: Нарезка резины — как выполняется резка толстой резины

Содержание

Нарезка резины — как выполняется резка толстой резины

Дата публикации:

Дата изменения: 14.10.2021

Резка резины

Автор

Резиновые ленты, насадки, декоративные элементы востребованы благодаря функциональности и прочности. Заготовки нужно обрабатывать качественно, чтобы обеспечить ровные швы и минимальную деформацию полотна. Нарезка резины – важная задача, к которой необходимо подходить с опытом и знанием методов обработки.

Особенности резки толстой резины

Эластичность и прочность резины делают такой материал главным элементом при изготовлении различных подложек, уплотнителей и ремней, которые защищают от грязи, атмосферных осадков или выполняют другие функции. Однако резка резиновых изделий таит в себе множество проблем из-за специфики состава. Неправильное хранение сырья, нарушение производственных процессов, перегрев и другие негативные воздействия разрушают материал. Толстая резина покрывается порами, теряет прочность, склонна к деформации.

В зависимости от того, какая толщина материала, подбирается подходящий метод обработки. Толстый слой принято прогонять через плоттерный станок, который с помощью острых ножей выполняет точный разрез. Благодаря такому раскрою удается сохранить края изделия в хорошем состоянии, избежав деформации. Гидроабразивная обработка зачастую применяется во время работы с резиновыми заготовками небольшого размера. Такая раскройка выгодна с компактными изделиями из-за низкой себестоимости, и отсутствия деформации.

Резка с помощью специальных инструментов

Толстая резина, благодаря обработке на плоттере, может принимать любые формы. Такие инструменты для резки также подходят для работы с мягкими изделиями. Резка выполняется с помощью ножей, которые подбираются в зависимости от материала.

Технология плоттерной обработки резины осуществляется путем последовательного выполнения следующих операций:

- Подготовка необходимого эскиза, который добавляется в специальную векторную программу.

Поскольку программное обеспечение поставляется с плоттером, риск сбоев и порчи партии минимален.

Поскольку программное обеспечение поставляется с плоттером, риск сбоев и порчи партии минимален. - Заправка бумаги или пленки в плоттерный станок. В случае использования текста или других графических изображений, мастерами выставляется нужное давление на ножи, которые режут пленку. Чтобы лезвие не прорезало подложку, рабочий должен отровать начальную позицию ножа.

- Отправка файла с рисунком на плоттерный станок для нарезки изделий из резины. После выполнения всех подготовительных работ, плоттер выполняет резку необходимым тиражом.

Обработка толстой резины на плоттере с ЧПУ проходит с помощью ножей, которые изготовлены из высоколегированной стали. Идеально гладкая поверхность оставляет ровный рез, который не нужно дополнительно обрабатывать. Чтобы исключить деформацию полотна и резать резину четко по запланированным контурам, применяется прижимной вакуум.

Преимущества резки на станке

Достоинством данного способа нарезки остается возможность использовать пленку с разными оттенками. Это могут быть зеркальные полотна, металлические или модели, которые имитируют люминесцент. Кроме того, обработка плоттером гарантирует стойкость изображений и графических символов. Нарезка или обработка плоттерной машиной обеспечивают низкие расходы на производство, простоту эксплуатации, а также небольшие траты на расходные материалы и необходимые комплектующие детали.

Это могут быть зеркальные полотна, металлические или модели, которые имитируют люминесцент. Кроме того, обработка плоттером гарантирует стойкость изображений и графических символов. Нарезка или обработка плоттерной машиной обеспечивают низкие расходы на производство, простоту эксплуатации, а также небольшие траты на расходные материалы и необходимые комплектующие детали.

Использование профессиональных машин делает возможным эксплуатацию изделий в разных сферах. Благодаря технологиям и программному обеспечению производить изделия из резины, которые отличаются прочностью и дизайном, стало легче.

ДРУГИЕ СТАТЬИ

Возврат к списку

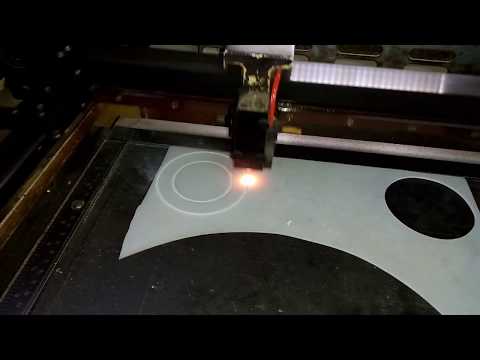

Лазерная резка резины: ключевые особенности.

Резина широко применяется в промышленности, медицине, хозяйстве.

Лазерная резка обеспечивает высокую точность производства резиновых изделий, а также позволяет нанести на нее любой рисунок гравировкой.

Не все сорта можно разрезать лазером, так как при высоких температурах она слишком быстро сгорает.

Лазерная резка резины применяется для производства:

- Печатей, штампов.

- Прокладок, вставок, сальников, прочих промышленных изделий.

- Насадок.

- Колец, лент, ремней для машин, механизмов, оборудования.

- Противоскользящих покрытий, ковриков.

Чтобы убедиться, что конкретный сорт резины можно резать лазером, прежде, чем закупать материал, проводят пробный рез.

Особенности выбора станка

Выбирая оборудование для раскроя резиновых деталей, важно учитывать следующие моменты:

- Плотная резина изготавливается листами 700х700 мм, более мягкая – рулонами. Исходя их размеров раскраиваемых деталей выбираются станки с подходящим рабочим полем. Это могут быть настольные, среднеформатные, широкоформатные типы.

- При раскрое образуется копоть, которая попадает на линзу, снижает качество реза, портит комплектующие, поэтому необходима хорошая вытяжка и система охлаждения.

- В зависимости от сорта, толщины материала, вида проводимых работ, требуется как сильный, так и слабый поток воздуха, а также лазерные трубки различной мощности.

- Не всегда требуется резать материал на полную толщину. Например, печати производятся с помощью гравировки.

Раскрой резины требует определенного опыта и мастерства оператора, так как сразу предсказать, как поведет себя материал, не получается.

Даже одинаковые по характеристикам сорта от разных производителей могут по-разному себя вести в лазерном луче.

Специфика резки резины лазером

Применение лазерной резки резины позволяет:

- Получить изделия с высокой точностью размеров и четкой геометрией кромок. Материал упругий, поэтому при механической резке часто получаются искажения формы, которой не дает бесконтактный лазерный способ.

- При грамотной настройке оборудования получить идеально ровную кромку, без наплывов, искажений и оплавленных участков.

- Быстро изготовить партию одинаковых деталей заданной геометрии, сколь угодно сложной формы.

- Работать без предварительного изготовления заготовок. Раскрой деталей из целого листа экономит материал и снижает стоимость производства.

- Одинаково легко изготовить партию или штучное изделие.

Непосредственно после обработки изделие имеет резкий неприятный запах, который быстро выветривается. Управление работой ведется компьютерной программой, поэтому процент брака при точной настройке станка минимален, часто – нулевой.

Об особенностях лазерной резки резины сотрудники компании LASERCUT рассказывают на своем канале в YouTube. Для персонала компаний, которые хотят купить станок ЧПУ для раскроя, проводится обучение. При необходимости менеджеры LASERCUT помогут выбрать подходящую модель, а инженеры проведут установку и настройку оборудования.

Наши акции

Андрей Ялоза

Автор

Вырезать резиновые изделия | Гидроабразивная резка

- Автор сообщения: Стив Мелито

- Сообщение опубликовано: 26 марта 2018

- Категория должности: Резиновые изделия / Машиностроение / Тяжелое оборудование / Операции

Как лучше всего резать изделия из резины, такие как уплотнения, прокладки и изоляцию? Ручная резка, высечка, гидроабразивная резка и гидроабразивная резка имеют свои преимущества. Они также отвечают различным деловым и техническим требованиям. Как объясняется в этой статье от Elasto Proxy, выбор правильного метода резки для вашего применения требует полного и тщательного анализа.

Они также отвечают различным деловым и техническим требованиям. Как объясняется в этой статье от Elasto Proxy, выбор правильного метода резки для вашего применения требует полного и тщательного анализа.

Ручная резка

Ручная резка – самый простой способ резки резинотехнических изделий. Часто используется канцелярский нож или нож с лезвием. Сотрудник удаляет материал из инвентаря, кладет лист или профиль на рабочую поверхность, например на стол, а затем создает трафарет или шаблон для использования во время резки. Для обрезки кромки, содержащей металлическую проволоку, вместо этого используется гильотинная резка.

Ручная резка может показаться рентабельной, но производители часто недооценивают реальную стоимость переделок и отходов материала — темы, которые мы рассмотрим в следующей статье. Ручная резка также увеличивает риск травмирования сотрудников. Кроме того, некачественная нарезка может заставить потенциальных покупателей усомниться в качестве дизайна более крупного продукта. Есть альтернативы ручной резке, но как сравнить эти методы?

Есть альтернативы ручной резке, но как сравнить эти методы?

Высечка

Высечка использует металлические инструменты, называемые штампами, с планшетным или вращающимся оборудованием. Матрицы различаются по стоимости и точности. Планшетные высекальные машины работают медленнее, чем ротационные высекальные машины, но могут обрабатывать более толстые материалы. Ротационная высечка быстрее и точнее, но ротационная высечка дороже. При высечке инженеры всегда должны сбалансировать инструменты с другими требованиями проекта.

Независимо от того, какой тип штампа используется, высечка (например, резка гильотиной) оказывает давление на профиль и может привести к скосу и деформации кромок, особенно при использовании более мягких эластомеров. Если металлическая матрица дает неудовлетворительные результаты, инструмент необходимо утилизировать и переработать. Это увеличивает затраты и увеличивает сроки реализации проекта, особенно в случае сложных штампов, обработка которых занимает больше времени.

Однако высечка не всегда требует больших затрат. По мере того, как стоимость штампа распределяется между большим количеством деталей, стоимость за единицу штампа падает. Вот почему автомобильная промышленность использует высечку для производства сотен тысяч простых деталей одинаковой формы. Для создания прототипов и мелкосерийного производства, особенно когда требуются более жесткие допуски, водоструйная резка предлагает привлекательную альтернативу.

Гидроабразивная резка

В отличие от высечки, гидроабразивная резка не требует инструментов. Это устраняет затраты, поддерживает изменения, ускоряет создание прототипов и сокращает время выполнения заказов на серийное производство. Поскольку гидроабразивная резка не деформирует резиновые материалы, кромки реза не грубые и не скошены. Более гладкие соединения выглядят лучше и их легче склеивать. Гидроабразивная резка также может создавать вырезы, углы, отверстия, вырезы типа «ласточкин хвост» и другие элементы деталей.

Гидроабразивная резка выполняется либо на специализированном столе, либо на промышленном роботе. В Elasto Proxy водоструйный стол с режущей поверхностью 5 x 10 футов используется для создания деталей толщиной 9Углы 0 градусов и жесткие допуски. Головки высокого давления перемещаются по оси X-Y и создают давление 50 000 фунтов на квадратный дюйм. Вода обеспечивает режущее действие, а головки перемещаются вперед-назад (ось X) и влево-вправо (ось Y) в линейном движении.

Elasto Proxy также использует шестиосевой робот для гидроабразивной резки. Шестиосевые операции поддерживают создание углов 45 градусов и других сложных форм. Как и стол для гидроабразивной резки Elasto Proxy, шестиосевой робот использует автоматизированное производство (CAM). Файл автоматизированного проектирования инженера (CAD) поддерживает создание точного, быстрого и высокоточного пути резки.

Гидроабразивная резка

Промышленный робот Elasto Proxy также может выполнять гидроабразивную резку более твердых и толстых материалов, таких как керамика, стекло, баллистическое стекловолокно, стальные пластины и металл с резиновым покрытием. Благодаря добавлению абразивного песка в струю воды под высоким давлением, гидроабразивная резка сочетает в себе преимущества традиционной гидроабразивной резки с невероятными новыми функциями.

Благодаря добавлению абразивного песка в струю воды под высоким давлением, гидроабразивная резка сочетает в себе преимущества традиционной гидроабразивной резки с невероятными новыми функциями.

Когда вы посмотрите наше новое видео, вы будете поражены видами и звуками. Чтобы узнать больше, свяжитесь с нами сейчас.

Теги: резные резинотехнические изделия

Способы резки резины | Резка резины

Резка резины

Существует несколько промышленных технологий резки, обычно используемых для производства резиновых изделий. Некоторые лучше подходят для более толстых материалов, в то время как другие могут обеспечивать более высокие допуски. Выбор правильного метода резки для вашего применения требует понимания каждого метода, а также разрезаемого материала. Наиболее популярными методами резки резины являются:

- Ручная резка

- Высечка

- Гидроабразивная резка

- Лазерная резка

Ручная резка

Ручная резка — это самый простой способ резки резинотехнических изделий, часто выполняемый с помощью канцелярского ножа или ножа с лезвием. Как правило, сотрудник размещает материал на рабочей поверхности и создает трафарет или шаблон для использования во время резки. Для обрезки кромки, содержащей металлическую проволоку, вместо этого используется гильотинная резка.

Как правило, сотрудник размещает материал на рабочей поверхности и создает трафарет или шаблон для использования во время резки. Для обрезки кромки, содержащей металлическую проволоку, вместо этого используется гильотинная резка.

Экономическая эффективность метода ручной резки полностью зависит от навыков работника. Поначалу это может показаться рентабельным, но если принять во внимание истинную стоимость переделки и отходов материалов, это редко бывает так. Ручная резка не может конкурировать с другими методами, когда речь идет о производстве изделий с жесткими допусками и точными формами. Это также увеличивает риск травматизма сотрудников.

Высечка

Процесс высечки очень прост. Стальные штампы создаются и используются для штамповки деталей, как формочки для печенья. Существует три стандартных метода высечки, которые используются в промышленности: планшетный, роторный и цифровой методы высечки.

Цифровой метод высечки во многом отличается от двух других тем, что в нем используется не штамп, а инструмент, похожий на колеблющееся лезвие, которое вырезает нужную форму.

Планшетная высечка медленная, но может обрабатывать более толстые материалы, чем два других метода. Ротационная высечка быстрее, чем два других метода, и очень точна, но изначально дорогая.

Цифровой метод высечки также изначально очень дорог, но очень точен и, в отличие от двух других методов, которые ограничены доступными штампами, позволяет вырезать любую форму, просто запрограммировав его на это.

Метод высечки можно использовать для:

- сквозной резки : Прорезание всего материала таким образом, чтобы деталь можно было отделить от всего материала.

- Надрез : Этот процесс не прорезает весь материал. Он просто врезается или частично врезается в материал, чтобы облегчить складывание и другие процессы.

- Поцелуйная резка : Этот разрез специально предназначен для материалов с клеевой подкладкой, поскольку он проходит через все, кроме слоя подложки.

- Перфорация : Создает ряд сквозных отверстий, поэтому деталь не будет полностью удалена из всего материала.

- Протяжка : Когда материал особенно толстый, может потребоваться эта специальная форма высечки.

Так же, как и при ручной резке, при высечке на материал оказывается давление, которое может привести к скосу и деформации краев, особенно при использовании более мягких эластомеров. Это происходит независимо от того, какой тип штампа используется.

Для прототипирования и мелкосерийного производства, особенно когда требуются жесткие допуски, больше подходят методы лазерной и гидроабразивной резки.

Гидроабразивная резка

В этом методе используются потоки воды под очень высоким давлением для точного вырезания фигур из заданного материала, и поэтому он не требует инструментов. Это может:

- Устранить расходы

- Ускорение прототипирования

- Сокращение времени выполнения заказа на новом производстве

Гидроабразивная резка не деформирует резиновые материалы так, как это происходит при ручной и высечной резке, поэтому края реза не получаются шероховатыми или скошенными, и могут быть достигнуты жесткие допуски. Гидроабразивная резка также может создавать вырезы, углы, отверстия, вырезы типа «ласточкин хвост» и другие элементы деталей.

Гидроабразивная резка также может создавать вырезы, углы, отверстия, вырезы типа «ласточкин хвост» и другие элементы деталей.

Для резки более толстых и твердых материалов в воду можно добавить абразивный песок, чтобы увеличить режущие возможности метода гидроабразивной резки.

Лазерная резка

Прямой и сфокусированный лазерный луч может резать с удивительно высокой детализацией, что означает очень жесткие допуски даже на самых маленьких деталях. Этот метод резки особенно удобен для тонких резиновых листов или прессованных волокон и клеев.

Эти разрезы дают очень чистые и гладкие края, поскольку лазеры могут достигать достаточно высокой температуры, которая может буквально испарить материал, через который он проходит.

Станок для лазерной резки может быть запрограммирован с очень подробными планами и при этом обеспечивать быстрое выполнение работ на различных уровнях производства. Это делает его идеальным для прототипирования, поскольку его можно использовать для небольших серий или тестовых прогонов перед созданием штампов для обширного производственного графика.

Лазеры можно использовать не только для резки. Как часть производственного процесса, лазеры могут использоваться для:

- Отжига : Изменение физического состояния материалов или их химического состава с помощью термической обработки

- Сверление : Отверстия и пазы

- Гравировка : Персонализированный обмен сообщениями, отслеживаемость и т. д.

- Травление : Создание рисунков с использованием сильных кислот

- Подрезка : Частичная резка материала

- Перфорация : Пробивка отверстий

Кроме того, лазер может выполнять несколько процессов одновременно, таких как резка, маркировка и гравировка, без необходимости повторного закрепления листа резины.

Какой метод резки резины является правильным?

Существует несколько факторов, которые следует учитывать перед выбором метода резки:

- Материал : Какой тип резинового материала разрезается? Характеристики материала будут играть огромную роль в типе методов резки, которые можно использовать.

Всего комментариев: 0