Резцы для шпона: купить резцы долбёжные в СПб

Содержание

Резание стамеской . Резьба по дереву

Резание различают со стружкообразованием – пиление, строгание, фрезерование, долбление, сверление и без отделения стружки – изготовление шпона на лущильных станках, раскрой шпона, раскалывание древесины.

Обработка древесины резанием производится режущим инструментом, имеющим разное количество резцов. Один резец – это нож, несколько резцов – фреза и много резцов – пила. Процесс резания состоит в том, что под воздействием внешней силы металлический резец, внедряясь в древесину, перерезает волокна и отделяет их в виде опилок или стружки. В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются вырывы. Во избежание этого стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

Рис. 25. Работа со стамеской

Резец имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковых поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол, образуемый передней и задней поверхностями резца, называется углом заострения или углом заточки. Угол, образуемый передней поверхностью резца и плоскостью резания, называется углом резания. Задний угол – угол между задней поверхностью резца и плоскостью резания. Передний угол образуется между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Угол, образуемый передней и задней поверхностями резца, называется углом заострения или углом заточки. Угол, образуемый передней поверхностью резца и плоскостью резания, называется углом резания. Задний угол – угол между задней поверхностью резца и плоскостью резания. Передний угол образуется между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Качество обработки древесины зависит от правильного выбора углов заострения: при большом угле заострения на резание затрачивается больше усилий, а при малом угле заточки лезвие быстро тупится, мнется и ломается. Для ножей рубанков наиболее оптимальным является угол 25 ± 5°, а передний угол в зависимости от вида инструмента, материала и вида обработки находится в пределах 43–50°.

По отношению к направлению волокон различают три вида резания (основные): в торец, вдоль и поперек волокон.

При резании в торец плоскость резания и направление резания перпендикулярны волокнам древесины, при этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой, форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты.

При резании поперек волокон плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им. Стружка получается непрочной, а поверхность шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества.

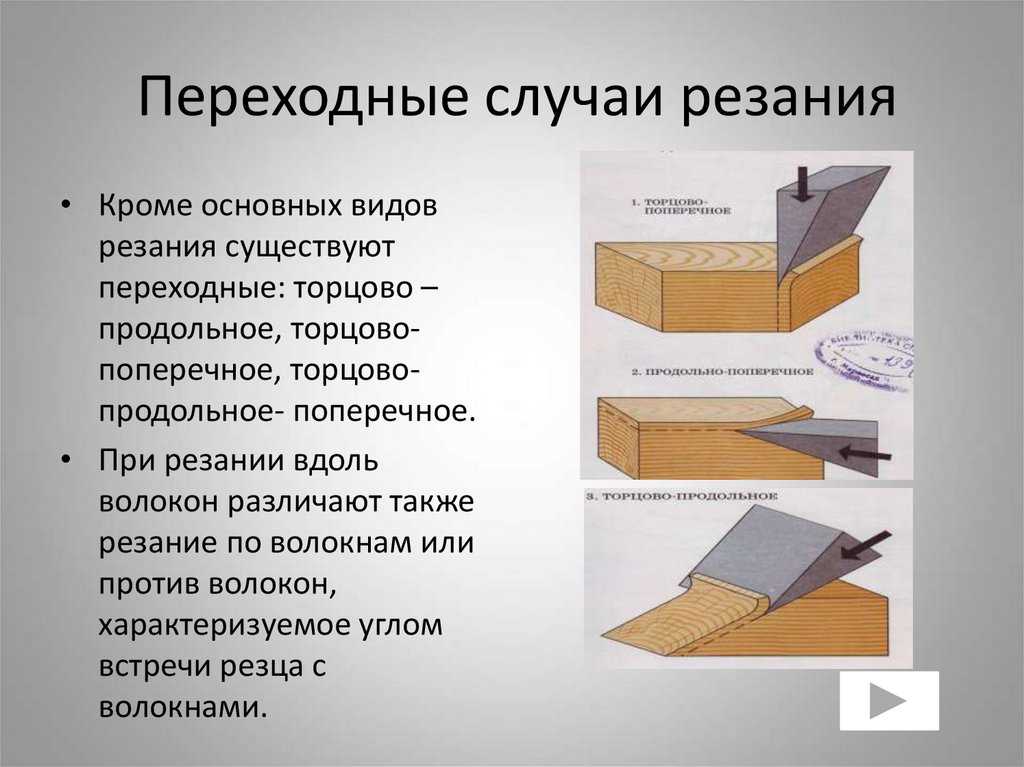

Кроме основных выделяют промежуточные виды резания: поперечно-торцевое, продольно– торцевое, продольно-поперечное.

Во время резания происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием стружки. Рассмотрим их.

Если в процессе обработки древесины резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым. В том случае, когда при обработке образуются две поверхности резания, резание называется полузакрытым (образование четверти в брусках дверных коробок). Когда при обработке древесины получаются три поверхности, резание называется закрытым (выборка паза).

В том случае, когда при обработке образуются две поверхности резания, резание называется полузакрытым (образование четверти в брусках дверных коробок). Когда при обработке древесины получаются три поверхности, резание называется закрытым (выборка паза).

Свойства древесины разных пород неодинаковы, поэтому приходится затрачивать различные усилия при обработке разных пород. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба, отсюда следует: чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление ниже, чем сухой.

Большую роль играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна, и поверхность получается чистой.

Шероховатость поверхности древесины характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др. Качественная поверхность получается при резании вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а надламывается стружка стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы). На шероховатость поверхности древесины оказывает влияние и скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания, а под скоростью подачи – скорость, с которой механизм подачи подает деталь к режущему инструменту. Резание древесины может производиться и при движении древесины относительно резца.

При обработке шероховатость древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др. Качественная поверхность получается при резании вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а надламывается стружка стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы). На шероховатость поверхности древесины оказывает влияние и скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания, а под скоростью подачи – скорость, с которой механизм подачи подает деталь к режущему инструменту. Резание древесины может производиться и при движении древесины относительно резца.

Для зачистки и выборки гнезд, пазов, шипов, снятия фасок применяют плоские стамески, а для зачистки закругленных шипов и обработки вогнутых и выпуклых поверхностей – полукруглые. Как и в долотах, полотна стамесок изготавливают из инструментальной стали, рукоятки – из древесины дуба, клена, белой акации, ясеня. Деревянные рукоятки должны иметь колпачок. Режущая кромка (лезвие) должна быть остро заточена.

Как и в долотах, полотна стамесок изготавливают из инструментальной стали, рукоятки – из древесины дуба, клена, белой акации, ясеня. Деревянные рукоятки должны иметь колпачок. Режущая кромка (лезвие) должна быть остро заточена.

Форма и размер бурта должны обеспечить достаточную опору для рукоятки. Бурт не должен иметь острых углов.

В плоских стамесках полотно представляет собой ровную гладкую стальную полосу, оканчивающуюся острым лезвием. Лезвие стамески в работе действует как нож, перерезая или разделяя волокна древесины. При подстрагивании стамеску держат правой рукой за ручку. Двигать ее следует по возможности вдоль волокон. При резании стамеской правой рукой нажимают на торец ручки, а левой прижимают полотно стамески к древесине. Пальцы левой руки не должны находиться впереди инструмента. Срезаемая стружка должна быть тонкой, мягкой и завиваться, а не откалываться.

Полукруглыми стамесками обрабатывают криволинейные поверхности и выдалбливают отверстия криволинейной формы. Угол заострения равен 25 ± 5°. При работе стамеской удары киянкой или молотком наносят строго по центру.

Угол заострения равен 25 ± 5°. При работе стамеской удары киянкой или молотком наносят строго по центру.

Во избежание получения травмы нельзя резать в направлении поддерживающей руки, на себя, на весу, с упором детали на грудь и в том случае, когда деталь лежит на коленях.

Электродолбежниками выбирают гнезда прямоугольной формы, пазы и др. Режущий инструмент электродолбежников – непрерывная долбежная цепь, представляющая собой набор звеньев (резцов), связанных шарнирно.

Ручной электродолбежник имеет встроенный асинхронный с короткозамкнутым ротором электродвигатель, в котором на конце вала ротора насажена ведущая звездочка, приводящая в движение режущую цепь, натянутую на направляющую линейку. Глубину долбления регулируют ограничителем хода.

Головка с цепью перемещается по направляющим колонкам, установленным на основании. Цепь натягивается за счет перемещения с помощью упорного винта и линейки. Опускается головка при нажатии на рычажное приспособление – рукоятку, а поднимается автоматически цилиндрическими пружинами.

В зависимости от размера выбираемых отверстий устанавливают линейки и цепи нужного размера. Ширина паза, получаемого за один проход, равна ширине цепи, а длина паза – ширине направляющей линейки плюс двойная ширина цепи.

Для выборки пазов разных размеров требуется набор цепей и линеек. При выработке ряда последовательных гнезд по прямой линии можно образовать паз требуемой длины. Глубину выбираемого отверстия регулируют ограничителем хода, устанавливаемым на нужный размер. При опускании головки он упирается в основание. Перед началом работы необходимо хорошо заточить цепь, затем надеть ее на звездочку и линейку электродолбежника.

Электродолбежник устанавливают так, чтобы цепь находилась над гнездом, которое выбирают. Обрабатываемый материал или деталь кладут на стол и прочно закрепляют. Запрещается работать электродолбежником, если деталь не закреплена или находится на весу.

После включения электродвигателя нажатием на рычажное приспособление (ручку) электродолбежник опускают вместе с линейкой и натянутой на ней цепью вниз. Опускать цепь нужно ровно, без толчков, чтобы она внедрялась в древесину постепенно. Скорость подачи цепи зависит от размеров выбираемых гнезд, твердости обрабатываемой древесины. При выходе цепи из гнезда необходимо следить за тем, чтобы на кромках не было заколов, вырывов, которые получаются при быстром вынимании цепи из гнезда.

Опускать цепь нужно ровно, без толчков, чтобы она внедрялась в древесину постепенно. Скорость подачи цепи зависит от размеров выбираемых гнезд, твердости обрабатываемой древесины. При выходе цепи из гнезда необходимо следить за тем, чтобы на кромках не было заколов, вырывов, которые получаются при быстром вынимании цепи из гнезда.

По окончании работы цепь, звездочку и направляющую линейку промывают в керосине и смазывают машинным маслом, трущиеся части покрывают смазочным материалом.

Электродолбежник можно использовать как стационарный станок, прикрепив его к столу так, чтобы направляющая линейка с цепью была перпендикулярна плоскости стола, а плоскость линейки – параллельна кромке стола.

Полезные советы. Если при работе корпус электродолбежника сильно нагревается, необходимо ослабить нажим и разгрузить электродвигатель, сменить тупую цепь или ослабить натяжение цепи. Если цепь бьет, необходимо ее натянуть. В том случае, когда цепь или линейка сильно нагреваются, нужно отрегулировать натяжение цепи, устранить возможные перекосы линейки. Если при долблении получается мелкая стружка в виде щепы, устанавливают новую цепь. Если гнездо в процессе долбления получается косым, надо выверить и укрепить отходящую в сторону линейку.

Если при долблении получается мелкая стружка в виде щепы, устанавливают новую цепь. Если гнездо в процессе долбления получается косым, надо выверить и укрепить отходящую в сторону линейку.

При работе электроинструментами нужно пользоваться защитными очками. Корпус электродолбежника должен быть заземлен.

Практическое пособие / Книги и учебники / Строим Домик

Механическая обработка древесины производится двумя способами: с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление, циклование и шлифование) и без нарушения волокон (гнутье, прессование, лущение шпона и строгание ножевой фанеры).

Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным методом обработки является резание.

Различают резание древесины со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление, циклование и шлифование) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, строгание ножевой фанеры, раскалывание древесины, колка дров, клепок для бочек и др. ).

).

Обработка древесины резанием производится режущим инструментом, имеющим один резец (нож), несколько резцов (фрезы) и много резцов (пилы).

Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки.

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы этого избежать, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

Резец (рис. 7, а) имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковой поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол β образуемый передней и задней поверхностями резца, называется углом заострения, или углом заточки. Угол δ, образуемый передней поверхностью резца и плоскостью резания, называется углом резания. Задний угол α образуется между задней поверхностью резца и плоскостью резания. Передний угол γ образуется между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Угол δ, образуемый передней поверхностью резца и плоскостью резания, называется углом резания. Задний угол α образуется между задней поверхностью резца и плоскостью резания. Передний угол γ образуется между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Качество обработки древесины зависит от правильного выбора углов заострения; при большом угле заострения на резание затрачивается больше усилий, а при малом угле заточки лезвие быстро тупится, мнется и порою ломается.

Как установлено практикой, для ножей рубанков наиболее оптимальным углом заострения является 25 ± 5°, а передний угол в зависимости от вида инструмента, материала и вида обработки находится в пределах 43–50°.

По отношению к направлению волокон различают три вида резания: в торец, вдоль и поперек волокон.

При резании в торец (рис. 7, б ) плоскость резания и направление резания перпендикулярны волокнам древесины, при этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон (рис. 7, в ) плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой, форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком).

При резании поперек волокон (рис. 7, г ) плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им. Стружка получается непрочной, а поверхность – шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Кроме основных, имеются промежуточные виды резания: поперечно‑торцевое (рис. 7, д ), продольно‑торцевое (рис. 7, е ), продольно‑поперечное (рис. 7, ж ).

При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки резцом образуется одна поверхность резания (рис. 7, з ) и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым. В том случае, когда при обработке образуются две поверхности резания (рис. 7, и ), резание называется полузакрытым (например, образование четверти в брусках дверных коробок). Когда при обработке древесины получаются три поверхности (рис. 7, к ), резание называется закрытым (например, выборка паза).

Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки резцом образуется одна поверхность резания (рис. 7, з ) и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым. В том случае, когда при обработке образуются две поверхности резания (рис. 7, и ), резание называется полузакрытым (например, образование четверти в брусках дверных коробок). Когда при обработке древесины получаются три поверхности (рис. 7, к ), резание называется закрытым (например, выборка паза).

Строгание древесины – процесс резания, при котором производится обработка поверхности древесины путем прямолинейного движения резца вдоль волокон (рубанок, фуганок и др.).

Фрезерование представляет собой процесс резания древесины вращающимися фрезами, при котором траекторией резания является циклоида (продольно‑фрезерные и фрезерные станки).

Свойства древесины разных пород неодинаковы, поэтому приходится затрачивать различные усилия при обработке разных пород. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба, отсюда: чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба, отсюда: чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Рис. 7. Резание древесины резцом: а – общий вид: OO – режущая кромка; ООmm’ – передняя поверхность резца; ОО’n’n – задняя поверхность резца; Omn, O m‘n’ – боковые кромки; tfda – плоскость резания; 5 – угол резания; Р – угол заострения; а – задний угол; у – передний угол; б – в торец; в – вдоль волокон; г – поперек волокон; д – поперечно‑торцевое; е – продольно‑торцевое; ж – продольно‑поперечное; з – открытое; и – полузакрытое; к – закрытое; 1 – резец; 2 – древесина

Большое значение для получения чисто обработанной поверхности древесины имеет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна, и поверхность получается чистой.

Острый резец легко разрезает или разделяет волокна, и поверхность получается чистой.

Шероховатость поверхности древесины характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а надламывается стружка стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы).

На шероховатость поверхности древесины оказывает влияние скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания (относительная скорость движения резца), а под скоростью подачи – скорость, с которой механизм подачи подает деталь (заготовку) режущему инструменту.

Инструменты для облицовки — Pro Woodworking Tips

Меню

Инструменты для шпона

довольно просты, в них добавлено несколько специальных предметов. Выработка предпочтения не займет много времени, однако лучше попрактиковаться со всеми ними, поскольку каждый из них отлично подходит для определенной цели.

1. Пила для шпона, небольшая двусторонняя пила с изогнутой зубчатой кромкой и изогнутой ручкой. Это удобно, но их нужно заточить перед использованием. (как и большинство инструментов). Эта пила тянется к вам, удерживая ее за прямой край. Для разрезания шпона требуется несколько проходов, однако этим методом обычно разрезают «стопку» шпона.

2. Широкая (1 1/2″) стамеска по дереву. Его используют как нож, удерживая плоский край долота напротив прямого края и наклоняя его вперед, в сторону от тела и под очень небольшим углом, поэтому используется только небольшая часть лезвия долота. Вы тянете стамеску на себя, делая легкие проходы, пока кусок не будет отрезан. С помощью этого метода можно разрезать только одну деталь за раз. Небольшой угол позволит сделать более плотный шов.

С помощью этого метода можно разрезать только одну деталь за раз. Небольшой угол позволит сделать более плотный шов.

3. Мой любимый метод — использование посмертного скальпеля. Хотя это звучит немного болезненно, если вы получите новый, на нем не будет крови, ПОКА! Будьте очень осторожны, используя их, потому что они довольно острые. Самостоятельное вскрытие — это не весело.

Эта панель, хотя и сделанная для практики, дала мне возможность отточить свои навыки, и в то же время привела к очень тонкой работе, и в конечном итоге она станет передней панелью на шкатулке для драгоценностей или аналогичном проекте.

4. Дисковые ножницы из магазинов материалов тоже хорошо режут, но я использую их только для грубой резки в размер. Просто мои личные предпочтения.

5. Доступен станок для резки шпона, предназначенный для резки полос шпона различной ширины. Лично я ими не пользуюсь, так как у меня есть приспособления для резки полос определенного размера.

6. Самовосстанавливающийся коврик, чтобы рабочая поверхность не срезалась под шпоном. Они доступны в Walmart или любом магазине швейных принадлежностей. Это также поможет сохранить остроту режущего инструмента в течение более длительного периода времени.

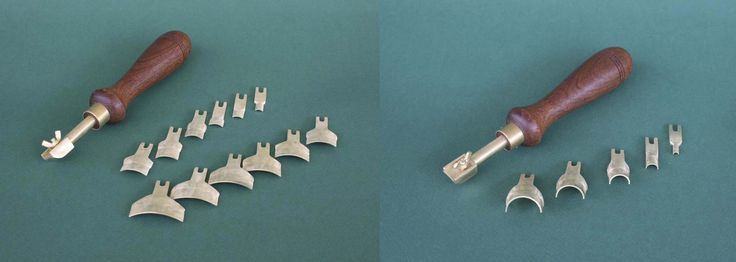

7. Подойдет пробойник для шпона, сделанный своими руками или купленный в магазине. Они используются для ремонта сучков или дефектов шпона. Они «высекают» куски неправильной формы, окружающие дефект, а также используются для вырубки заплаты. Они просты в использовании и отлично справляются с устранением небольших проблемных зон. Они доступны в нескольких размерах, а имеющиеся в продаже подпружинены, чтобы вытолкнуть деталь. В сети есть видеоролики, описывающие, как их довольно легко сделать.

8. Шпонированная лента, перфорированная или сплошная, различной толщины и ширины. Они предварительно приклеены и их нужно смочить для активации клея. Диспенсеры для ленты, сделанные для этого, доступны, но несколько дороги. (около 100 долларов США). Если вы планируете много работать со шпоном, это хорошая идея. В противном случае просто возьмите небольшой лоток с губкой и добавьте немного воды. Оторвите кусок скотча и проведите блестящей стороной по губке. Лента шпона используется на лицевой стороне вашей работы. Если вы используете вакуумный пресс, кусок ленты на обратной стороне (сторона, погруженная в клей) будет отображаться как горб на готовой стороне вашего проекта.

(около 100 долларов США). Если вы планируете много работать со шпоном, это хорошая идея. В противном случае просто возьмите небольшой лоток с губкой и добавьте немного воды. Оторвите кусок скотча и проведите блестящей стороной по губке. Лента шпона используется на лицевой стороне вашей работы. Если вы используете вакуумный пресс, кусок ленты на обратной стороне (сторона, погруженная в клей) будет отображаться как горб на готовой стороне вашего проекта.

9. Молоток для шпона, обычно используемый с горячим клеем для шпона, для вбивания шпона в клей. Используется как ракель, на самом деле он ничего не «забивает». Его используют от середины к краям, чтобы выдавить лишний клей и пузырьки воздуха.

10. Шпоновый валик. Это используется, чтобы намотать шпоновую ленту на шов, чтобы получить хорошее соединение.

11. Мягкая латунная проволочная щетка также удобна для втирания ленты в шпон. (Осторожно)

12. Квадрат, рулетка или линейка. (Я предпочитаю использовать правило внутреннего чтения, так как они будут ровно лежать на рабочей поверхности). Молоток и гвоздодер.

Молоток и гвоздодер.

13. Обязательна металлическая линейка для направления вашего режущего инструмента, и рекомендуется использовать хорошую деревянную линейку с латунной кромкой, так как она помогает удерживать шпон неподвижно и достаточно устойчива.

14. На крайнем левом фото показаны фанерные полоски заводского изготовления с напечатанными на них размерами. Они предназначены для нарезки полос шпона для бордюров. Они используются в сочетании с латунной линейкой на правой стороне фотографии. Они очень быстро справляются с этой задачей. Шпон прижимается к фанере, а латунная линейка прижимается к небольшим блокам. Затем просто проведите режущим инструментом по латунному краю.

15. Небольшой прецизионный японский комбо-угольник очень удобен.

16. Два зеркала с ленточным шарниром, позволяет увидеть, как будут выглядеть радиальные узоры. Этот рисунок представляет собой четверть круга, но с помощью зеркала вы можете увидеть, как будет выглядеть законченный узор. Это отличный способ выбрать, откуда резать шпон, так как вы можете увидеть, как будет выглядеть радиальный рисунок. Когда вы двигаете зеркало, узор показывает вам удивительный набор возможностей.

Это отличный способ выбрать, откуда резать шпон, так как вы можете увидеть, как будет выглядеть радиальный рисунок. Когда вы двигаете зеркало, узор показывает вам удивительный набор возможностей.

17. Углы из оргстекла, которые позволят легко строить радиальные узоры, так как изготавливаются под углами, кратными 360 градусам.

18. Синий малярный скотч разной ширины необходим, и вы будете использовать его много. Он настолько удобен для многих аспектов работы со шпоном, что я покупаю его на всякий случай.

Одна из прелестей облицовки заключается в том, что ее можно выполнить в небольшом рабочем пространстве с минимальным количеством инструментов. Это также открывает мир инкрустации и маркетри. Это может быть самым расслабляющим хобби с замечательными результатами.

▷ Бывшие в употреблении Станки для резки шпона на продажу

На Trademachines.com вы можете найти 57 предложений подержанных Станки для резки шпона на продажу или с аукционов по всему миру. Посмотрите на себя ниже и свяжитесь с продавцами напрямую!

Посмотрите на себя ниже и свяжитесь с продавцами напрямую!

предлагает 57

Sort By: Наиболее релевантная Price AscendeNewStSoonest Ending

Emply For Embk Extall For Emply For For Employ For For For For Emply For For For For For For Emply For For For For For Em. Просто подпишитесь здесь:

СВЯЖИТЕСЬ С ПРОДАВЦОМ ДЛЯ ИЗОБРАЖЕНИЙ

AT | 541 км

Гидравлический резак для шпона

2 726 долл. США

Резак для шпона

IT |

648 км

Фишер+переносы — Monguzzi Pulchra Efedra Doble Guilline с клейкой аппликатором

Цена по запросу

Veneer Rutters

IT |

648 км

Комплектная линия лущения Angelo Cremona

Цена по запросу

Фрезы для шпона

SI |

821 км

Линия для резки шпона WRAVOR Double WRC 1050

Цена по запросу

Фрезы для шпона

IT|

757 км

Б/у Циркулярная пила CJ мод.

SC3000 N671

SC3000 N671Цена по запросу

Фрезы для шпона

IT |

648 км

Бывшая в употреблении машина для резки шпона Babcock-BSH 2000

Цена по запросу

Фрезы для шпона

IT |

757 км

Гидравлическая гильотина Casati б/у, рабочая длина 2700, N577

Цена по запросу

Фрезы для шпона

2 IT 9008|

648 км

Fisher+Ruckle — Monguzzi Pulchra Efedra Двойной нож Гильотина с аппликатором клея

Цена по запросу

Фрезы для шпона

IT |

757 км

Б/у Гидравлическая гильотина для шпона Cremona N626

Цена по запросу

Фрезы для шпона

IT 90 |

648 км

Б/у Angelo Cremona TN 4000 2005 Слайсер для шпона

Цена по запросу

Фрезы для шпона

- 90|

757 км

Горизонтальная панельная пила Biesse Selco SK4 N616 2016 г.

Всего комментариев: 0