Система сож для токарного станка: 8 составов и рецептов самодельной эмульсии, 19 аналогов и видео изготовления

Содержание

8 составов и рецептов самодельной эмульсии, 19 аналогов и видео изготовления

ПРЕДУПРЕЖДАЕМ: ПРИМЕНЕНИЕ САМОДЕЛЬНЫХ СОЖ МОЖЕТ БЫТЬ ОПАСНО ДЛЯ ОБОРУДОВАНИЯ И ВАШЕГО ЗДОРОВЬЯ! АДМИНИСТРАЦИЯ САЙТА НЕ НЕСЕТ ОТВЕТСТВЕННОСТИ ЗА ВОЗМОЖНЫЕ ПОСЛЕДСТВИЯ!

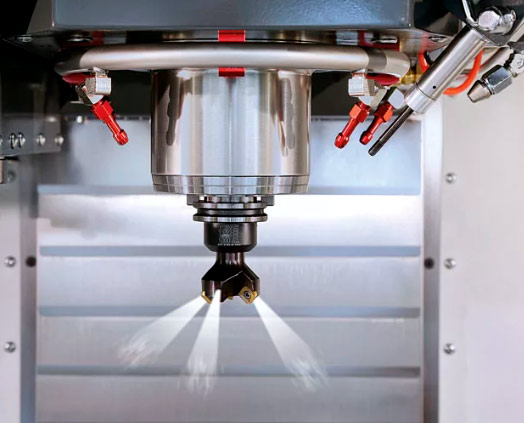

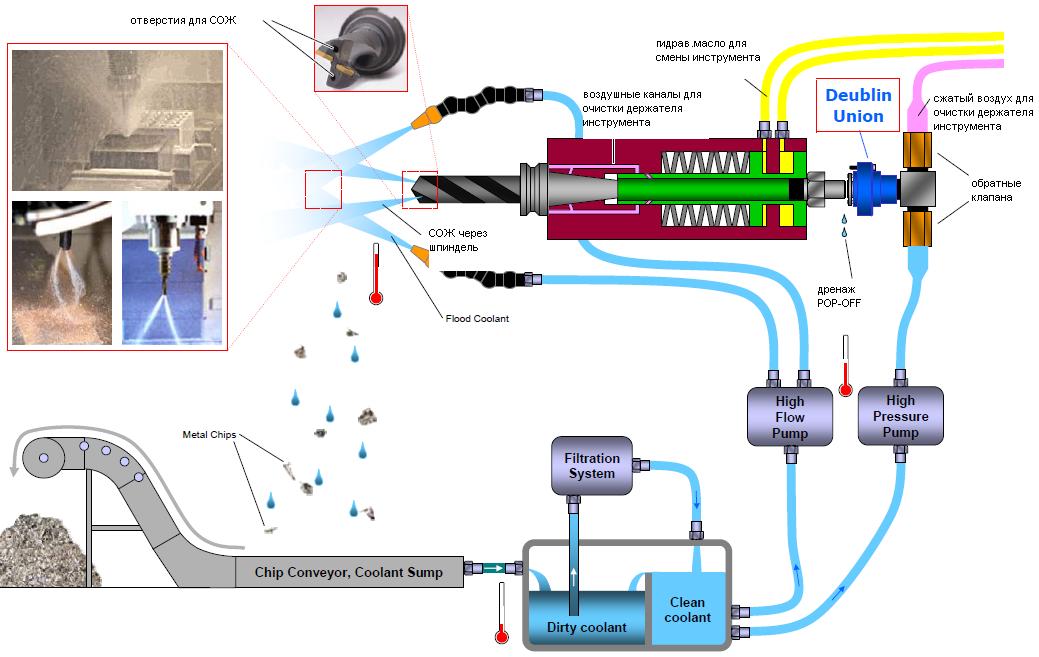

Применение смазочно-охлаждающих жидкостей (СОЖ) во время токарных работ:

- продлевает срок службы инструмента и станка;

- повышает класс чистоты обрабатываемых поверхностей;

- позволяет вести высокоскоростную металлообработку.

В магазинах представлен широкий выбор СОЖ, но эмульсию для токарного станка можно приготовить и своими руками, причем по простым рецептам.

Самодельные аналоги СОЖ делают на основе масла (при необходимости лучшей смазки заготовки и инструмента) или воды (если требуются более высокие охлаждающие свойства).

На вопрос о том, из чего лучше самому приготовить СОЖ для станка, нет однозначного ответа. Например, дорогую смазку WD-40 для сверления алюминия можно заменить смесью керосина (70 %) и скипидара (30 %). При изготовлении эмульсий для обработки черных металлов нужно помнить о том, что в их составе обязательно должны быть ингибиторы коррозии.

Например, дорогую смазку WD-40 для сверления алюминия можно заменить смесью керосина (70 %) и скипидара (30 %). При изготовлении эмульсий для обработки черных металлов нужно помнить о том, что в их составе обязательно должны быть ингибиторы коррозии.

Как самому сделать СОЖ на основе масла

Чтобы приготовить эмульсию на масляной основе своими руками, достаточно тщательно смешать три компонента – масло, воду и ПАВ (поверхностно-активное вещество).

На форумах по металлообработке предлагают и более сложные рецепты изготовления самодельных СОЖ для токарных станков. Например:

- смешать по одному граненому стакану ароматизированного жидкого мыла, нерафинированного подсолнечного масла, керосина и кальцинированной соды + полстопки бельевого отбеливателя + четверть стопки Fairy, долить теплой водой до объема в 10 л и нагреть до 90 ° при непрерывном перемешивании. Полученный концентрат разводить водой в пропорции 1:3.

- 65 л воды +7 л солярки + 1 кусок натертого на терке 60% хозяйственного мыла + 1 пачка стирального порошка Пемос Автомат + 200г жидкости для мытья посуды Фери (Fairy) + 2 столовые ложки кальцинированной соды.

После заливки в бак для СОЖ погонять помпу 10 минут – и самодельная эмульсия готова.

После заливки в бак для СОЖ погонять помпу 10 минут – и самодельная эмульсия готова.

В рецептах самодельных эмульсий часто встречается индустриальное масло. Его можно заменить моторным.

Как самому приготовить СОЖ на водной основе

На изготовление самодельных СОЖ для токарного станка по этим рецептам вы потратите минимум времени и денег: все компоненты дешевые и доступные, быстро растворяются в теплой воде.

|

|

|

|

|

Вода (теплая)

|

98,5

|

|

|

Нитрит натрия Вода (теплая)

|

0,25 98,95

| |

|

|

98,5

| |

|

Нитрит натрия Вода (теплая)

|

0,25 98,95

| |

|

Сода кальцинированная техническая или тринатрийфосфат Нитрит натрия Вода (теплая)

|

0,5 — 0,75 0,25 98,75 — 98

|

|

|

Сода кальцинированная техническая Вода (теплая)

|

1,5 94,5

|

Сода в составе СОЖ, изготовленной своими руками, выполняет две важные функции:

- нейтрализует жесткость и снижает кислотность воды, за счет чего уменьшается риск коррозии металла заготовки, инструмента, деталей станка;

- препятствует развитию бактерий и грибков, чем продлевает срок службы раствора.

Введение в рецепты нитрита натрия улучшает защиту металлов от коррозии.

Калийное мыло повышает смазывающие и очищающие характеристики самодельных аналогов водосмешиваемых СОЖ, оказывает дезинфицирующее действие. Его можно заменить любым водорастворимым мылом, не содержащим хлористых соединений (например, хозяйственным, натертым мелкой стружкой).

Чем можно заменить СОЖ

Точные аналоги современных эмульсий для станков приготовить своими руками невозможно, но ряд из них вполне реально заменить, воспользовавшись этой таблицей:

Здесь по пятибалльной шкале резание «всухую» — это 1 балл. Если применение заменителя СОЖ дает улучшение/ухудшение по сравнению с сухой обработкой, баллы добавляются/вычитаются.

Если вы решите заменить эмульсию в станке самодельным аналогом, тщательно промойте и продезинфицируйте бачок и систему подачи. Это необходимо, чтобы избежать проблем из-за совместимости составов, уничтожить бактерии, грибки и плесень. Для этой процедуры вы можете использовать системные очистители Oilcool XR.

Некоторые «домашние Кулибины» считают аналогами СОЖ тормозную жидкость и незамерзайку. Эти жидкости действительно обладают отличными охлаждающими и смазывающими свойствами, но содержат вещества (метанол, этиленгликоль, пропиленгликоль), которые могут вызвать тяжелое отравление, привести к инвалидности и даже летальному исходу. Поэтому заменять ими эмульсию для станка нельзя.

Поэтому заменять ими эмульсию для станка нельзя.

Что лучше: приготовить СОЖ самому или купить фабричную

Хоббийщики-металлообработчики упорно разрабатывают собственные рецепты изготовления эмульсий для станков по разным причинам: кто-то хочет создать аналог импортной СОЖ, которая исчезла из продажи, кому-то просто нравится самому достигать желаемых результатов.

Сделанные своими руками СОЖ дешевле фабричных, но проигрывают им по эксплуатационным характеристикам и сроку службы, а некоторые самодельные составы еще и весьма опасны для здоровья.

Сегодня российские предприятия производят полные аналоги СОЖ мировых брендов и публикуют таблицы взаимозаменяемости, с помощью которых можно самому выбрать качественную и недорогую эмульсию для токарного станка. Поэтому не стоит проводить рискованные домашние эксперименты с изготовлением составов по рецептам из интернета.

СОЖ — видео изготовления своими руками

Для тех, кто всё-таки решился сделать СОЖ самостоятельно, напоследок, предлагаем ознакомиться с одним из популярных видео по этой теме

Система подачи СОЖ для станков 1/4″ Loc-Line

Купить модульную систему для подачи СОЖ 1/4″ Loc-Line – значит, задать собственному производству самые высокие стандарты качества. Метод, при котором подача смазочно-охлаждающих жидкостей к месту обработки детали осуществляется через гибкий шарнирный рукав – прост, эффективен, безопасен.

Показывать: таблицей

Гибкие трубки 1/4″

Вентили 1/4″

Резьбовые соединители, переходники 1/4″

Наконечники 1/4″

Адаптеры 1/4″

Щипцы 1/4″

Наборы 1/4″

Система подачи СОЖ 1/4» Loc-Line разработаны с учетом использования в самых сложных условиях.

• Верхняя граница рабочих температур доступных трубкам СОЖ Loc-Line, может достигать значения в 77˚C, при точке плавления в 246˚C.

• Системы подачи СОЖ стойко переносят воздействие агрессивных химических составов – кислот, щелочей, растворителей.

• Диэлектрические свойства системы подачи СОЖ для токарного станка исключают электростатические явления. Это огромный плюс к сохранности электронной составляющей оборудования.

• Материал, из которого изготовлены элементы «Лок-Лайн» – это прочный полимер (пластик), идеально подходящий для подачи СОЖ на токарном станке еще и потому, что при контакте с деталью, инструментом или руками оператора не причиняет никакого ущерба.

ООО «ЮСМ Групп» гарантирует соответствие заявленным характеристикам набора 1/4″ Loc-Line.

Подача СОЖ на токарном станке определяется технологическим циклом. Обработка заготовок из металла приводит к намного большему нагреву, как самой детали, так и режущего инструмента, чем в ситуации с деталью из пластика.

При необходимости, конструкция «Лок-Лайн» позволяет легко умножить не только число сопел или резьбовых наконечников, направляющих поток СОЖ к точке нагрева, но и легко увеличить/уменьшить внутренний диаметр модульных шлангов (доступны размеры 1,4″, 1/2″, 3/4″). Система подачи СОЖ для токарного станка без труда монтируется на любую металлическую поверхность благодаря наличию магнитных креплений.

Условия продажи

Купить модульную систему для подачи СОЖ 1/4″ Loc-Line в Санкт-Петербурге, предлагает ООО «ЮСМ Групп». Один звонок и мы соберем конструкцию по индивидуальному заказу с учетом абсолютно всех деталей интересного заказчику проекта.

Система скидок, обязательная сертификация все товарной номенклатуры, отгрузка в течение одного дня и доставка по всей России – мы умеем делать свою работу!

ООО «ЮСМ Групп» – профессионалы для профессионалов!

типов охлаждающей жидкости для токарного станка

Опубликовано Penn Tool Co. , Inc. 25 августа 2021 г.

, Inc. 25 августа 2021 г.

Типы охлаждающей жидкости для токарного станка

Операторы токарных станков знают, что их работа вызывает довольно много трения. На самом деле настолько, что они полагаются на охлаждающую жидкость для обеспечения безопасности своих операций.

СОЖ для токарной обработки имеет жизненно важное значение для минимизации трения, смывания деталей заготовки и предотвращения опасного накопления избыточного тепла. На самом деле правильная смазка защищает ваши заготовки и инструменты от коррозии.

Но как узнать, какая смазка лучше всего подходит для системы охлаждения вашего токарного станка? К счастью, специалисты Penn Tool Co. рассмотрели наилучшие варианты смазки вашего токарного станка.

Лучшие типы СОЖ для механической обработки

Видя разнообразие вариантов СОЖ в металлообрабатывающей и механической промышленности, вам может быть трудно решить, какой из них лучше. Начните с узкого круга задач и инструментов, которые вы используете.

Начните с узкого круга задач и инструментов, которые вы используете.

Если вы ищете охлаждающую жидкость для токарного станка, вы уже сузили длинный список вариантов, но есть еще несколько вариантов. Два основных варианта охлаждающей жидкости при механической обработке:

- Охлаждающие жидкости на масляной основе

- Охлаждающие жидкости на химической основе

Каждый из них имеет свои уникальные качества, области применения и преимущества. Ниже мы обсудим эти различия, чтобы помочь вам найти идеальные системы охлаждения токарных станков для ваших операций.

СОЖ на основе растворимого масла

Охлаждающие жидкости на масляной основе являются одними из самых популярных охлаждающих жидкостей, которые люди используют при механической обработке. На самом деле, говоря об охлаждающих жидкостях при обработке, многие операторы часто в первую очередь думают о охлаждающих жидкостях на масляной основе.

Этот тип охлаждающей жидкости может иметь чистую масляную основу или эмульсию. Эмульсия представляет собой смесь воды и масла, и существует множество различных соотношений воды и масла в эмульсионных смесях охлаждающих жидкостей.

Эмульсия представляет собой смесь воды и масла, и существует множество различных соотношений воды и масла в эмульсионных смесях охлаждающих жидкостей.

Машинные охлаждающие жидкости на масляной основе обеспечивают хорошую «подушку» между вашим инструментом и заготовкой. С другой стороны, они могут не так эффективно рассеивать тепло, как некоторые смазочные материалы на химической основе.

Охлаждающие жидкости на химической основе: синтетические жидкости и полусинтетические жидкости

Химические охлаждающие жидкости не так популярны для использования в металлообработке и механообработке. Люди часто используют химические охлаждающие жидкости в других областях, например, в автомобильной промышленности.

Антифриз является примером химической охлаждающей жидкости, которая работает с деталями двигателя. Химические охлаждающие жидкости для машин также включают различные синтетические и полусинтетические охлаждающие жидкости, которые люди чаще используют при механической обработке.

Как выбрать охлаждающую жидкость для токарного станка

Ваш выбор подходящей охлаждающей жидкости для вашего токарного станка зависит от нескольких факторов. Вам потребуются различные охлаждающие жидкости в зависимости от процесса обработки, который вы выполняете, и материалов, с которыми вы работаете.

Фрезерование, сверление, нарезание резьбы и токарная обработка — все процессы на токарных станках требуют уникальных типов СОЖ. Например, при сверлении латуни, бронзы и легированных сталей на токарном станке необходимо использовать растворимую масляную охлаждающую жидкость.

Однако при сверлении алюминия лучше всего использовать соотношение воды и растворимого масла 70-90%. Обязательно изучите, какие материалы наиболее совместимы с каждой охлаждающей жидкостью, прежде чем выбрать один из них.

Почему важно выбрать правильную охлаждающую жидкость для машин

Независимо от того, используете ли вы скоростной, автоматический или настольный токарный станок, вы должны обратить внимание на тип охлаждающей жидкости, в которой он нуждается.

Использование правильной охлаждающей жидкости имеет решающее значение для предотвращения пожаров, предотвращения перегрева вашего токарного станка и технического обслуживания инструмента.

Используйте это руководство по типам охлаждающей жидкости для токарного станка, чтобы понять, что лучше всего подходит для вашего оборудования.

Найдите лучшую охлаждающую жидкость для обработки в Penn Tool Co.

Правильная смазка предотвращает повреждение ваших инструментов, ошибки в заготовке и потенциальный вред операторам. Однако существует множество различных типов охлаждающей жидкости, которые можно использовать в системе охлаждения токарного станка.

С таким количеством разнообразных приложений часто может показаться сложным выбрать идеальное решение для ваших операций. К счастью, компания Penn Tool Co. имеет более чем 50-летний опыт работы в области механической обработки и производства.

Это означает, что у нас была возможность проводить тесты методом проб и ошибок, чтобы вам не пришлось этого делать. Чтобы воспользоваться преимуществами наших экспериментов и найти лучшую охлаждающую жидкость для токарных станков для вашего цеха, свяжитесь с нашей командой сегодня.

Чтобы воспользоваться преимуществами наших экспериментов и найти лучшую охлаждающую жидкость для токарных станков для вашего цеха, свяжитесь с нашей командой сегодня.

Система насоса охлаждающей жидкости — mikesworkshop

Система насоса охлаждающей жидкости.

Обычно при работе на токарном станке я использую кисть для нанесения охлаждающей жидкости/смазки на заготовку. Это хорошо работает для большинства работ, связанных с простыми токарными операциями. Однако для некоторых операций, таких как нарезание резьбы, кажется, что для подачи охлаждающей жидкости требуется третья рука, потому что две другие руки полностью заняты. Также легко забыть нанести смазку при выполнении сложных операций.

Я рассматривал возможность покупки системы охлаждения, но все коммерческие устройства кажутся слишком подходящими для использования на мини-токарном станке. Они были большими, для заполнения требовалось несколько литров охлаждающей жидкости, а скорость потока измерялась в литрах в минуту, в то время как потребность в охлаждающей жидкости на мини-токарном станке составляла порядка 10 мл в минуту.

Затем я начал выяснять, смогу ли я сделать простой и экономичный модуль. Критерии проектирования были следующие:

1. Блок должен быть небольшим и компактным — у меня только небольшая мастерская

2. Он должен легко сниматься со станка, когда он не требуется.

3. Количество охлаждающей жидкости в системе должно быть небольшим, не более 500 мл.

4. Расход охлаждающей жидкости должен быть переменным в пределах 0 — 100 мл/мин, т.е. от капельного до мелкоструйного

5. Должен быть безопасным. Это означает низковольтный насос и полностью закрытый двигатель.

6. Компоненты должны быть дешевыми и легкодоступными.

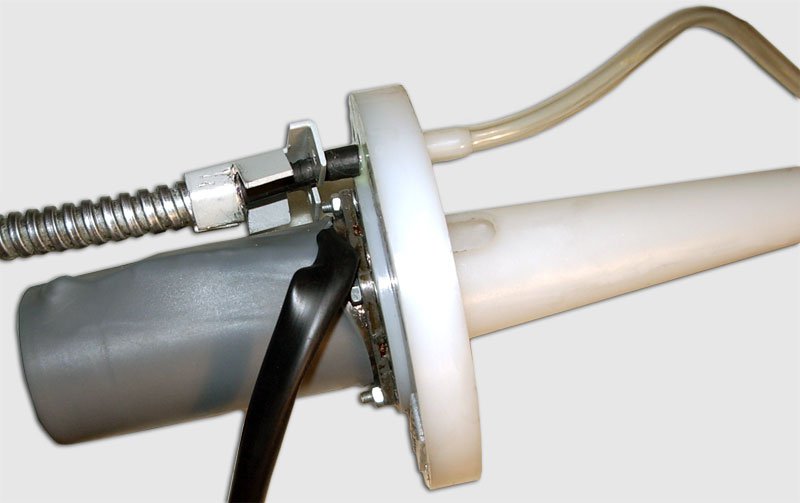

Я легко мог себе представить, какая система мне нужна. Небольшой резервуар с большим водосборным лотком помещался под токарный станок. СОЖ из резервуара будет подаваться к соплу, расположенному непосредственно над режущим инструментом. Затем излишки охлаждающей жидкости собираются в поддоне и стекают обратно в бачок. Все это звучит очень просто, но камнем преткновения на протяжении многих месяцев было то, что использовать в качестве насоса. Ответ смотрел мне в лицо каждый раз, когда я вел машину. Омыватель ветрового стекла оснащен небольшим компактным низковольтным насосом, способным подавать значительную струю жидкости. Единственные реальные вопросы, которые у меня возникали, заключались в том, совместим ли насос омывателя ветрового стекла с охлаждающими жидкостями на основе минерального масла и насколько он надежен, если будет работать непрерывно.

Ответ смотрел мне в лицо каждый раз, когда я вел машину. Омыватель ветрового стекла оснащен небольшим компактным низковольтным насосом, способным подавать значительную струю жидкости. Единственные реальные вопросы, которые у меня возникали, заключались в том, совместим ли насос омывателя ветрового стекла с охлаждающими жидкостями на основе минерального масла и насколько он надежен, если будет работать непрерывно.

В одном из ящиков для мусора у меня лежала пара старых насосов омывателя ветрового стекла. Оба побывали в какой-то предыдущей службе. Я частично разобрал их и обнаружил, что один из них был насосом с резиновой крыльчаткой, а другой — шестеренчатым насосом. Я отказался от первого насоса на том основании, что резиновая крыльчатка, вероятно, не будет хорошо контактировать с охлаждающей жидкостью на масляной основе. Второй насос имел пластиковые шестерни, вероятно, ацеталь, и я решил испытать этот насос на предмет применения в качестве насоса охлаждающей жидкости. Первые испытания проводились с использованием воды и при номинальном напряжении поток составлял несколько литров в минуту. После нескольких минут работы двигатель был довольно горячим. В этом нет ничего удивительного, поскольку омыватели ветрового стекла предназначены для периодического использования. При снижении напряжения поток насоса уменьшился, и при 2 В подача по-прежнему превышала 100 мл/мин. При таком напряжении насос будет работать часами и не нагреваться. Тоже было практически бесшумно. Затем я заменил перекачиваемую жидкость на смесь 50% уайт-спирита и 50% моторного масла и настроил насос на 2 вольта на несколько часов. По истечении этого периода я снова разобрал насос и осмотрел шестерни и уплотнения на наличие признаков повреждения. Ни один из них не был очевиден, поэтому я решил, что насос может стать основой для моей системы охлаждения.

После нескольких минут работы двигатель был довольно горячим. В этом нет ничего удивительного, поскольку омыватели ветрового стекла предназначены для периодического использования. При снижении напряжения поток насоса уменьшился, и при 2 В подача по-прежнему превышала 100 мл/мин. При таком напряжении насос будет работать часами и не нагреваться. Тоже было практически бесшумно. Затем я заменил перекачиваемую жидкость на смесь 50% уайт-спирита и 50% моторного масла и настроил насос на 2 вольта на несколько часов. По истечении этого периода я снова разобрал насос и осмотрел шестерни и уплотнения на наличие признаков повреждения. Ни один из них не был очевиден, поэтому я решил, что насос может стать основой для моей системы охлаждения.

Чтобы установить водосборный лоток под токарный станок, его необходимо поднять, чтобы обеспечить зазор. Я уже делал это в рамках другой модификации, см. здесь .

Показывает бачок охлаждающей жидкости. Это небольшая посуда из нержавеющей стали диаметром 90 мм и высотой 45 мм, выполненная в виде контейнера для пищевых продуктов. Вмещает около 250 мл охлаждающей жидкости. В нижней части просверлено отверстие диаметром 6 мм. Латунный болт с шестигранной головкой M6 диаметром 25 мм был высверлен на 3 мм, а резьба отвернута примерно на 13 мм. Этот болт был пропущен через отверстие с использованием волокнистой шайбы в качестве уплотнения и затянут сбоку тарелки с помощью гайки M6.

Вмещает около 250 мл охлаждающей жидкости. В нижней части просверлено отверстие диаметром 6 мм. Латунный болт с шестигранной головкой M6 диаметром 25 мм был высверлен на 3 мм, а резьба отвернута примерно на 13 мм. Этот болт был пропущен через отверстие с использованием волокнистой шайбы в качестве уплотнения и затянут сбоку тарелки с помощью гайки M6.

Крупный план выпускного патрубка резервуара.

Противень для сбора представляет собой жестяной противень размером 320 x 230 x 13 мм. Он был просверлен в центре, а также в четырех точках вокруг центрального отверстия, как показано на рисунке.

Под поддоном прикручен круглый алюминиевый диск, который входит в верхнюю часть резервуара. Диск имеет толщину 12 мм, но центральная перемычка находится на 6 мм ниже верхней поверхности диска. Когда диск прикручен к нижней стороне поддона, центр поддона опускается, создавая неглубокое углубление, в котором собирается охлаждающая жидкость и стекает в резервуар.

Диск представлял собой алюминиевую отливку, которая затем была обработана с обеих сторон и по периметру.

В центральном отверстии диска имеется резьба M6, и он крепится к лотку с помощью винта M6.

Диск закрыт куском фильтровальной ткани. Это кусок нетканой ткани для уборки дома.

Резервуар плотно прилегает к фильтровальной ткани и удерживает ее на месте. При использовании этот узел переворачивается так, чтобы резервуар находился под лотком.

Здесь показан приемный лоток в положении под станиной станка с резервуаром под ним.

Узел сопла состоит из короткого отрезка квадратной латуни диаметром 12 мм, просверленного для установки короткой латунной трубки с наружным диаметром 5 мм для подачи охлаждающей жидкости. Он просверлен наполовину и имеет резьбу M5 для пластикового сопла. Эта насадка поставлялась как гибкий носик для масленки. (Еще одна жесткая насадка также была поставлена и использовалась вместе с масленкой). Гибкая трубка имеет внутри отрезок жесткой проволоки, позволяющей сгибать гибкую трубку в любом положении.

(Еще одна жесткая насадка также была поставлена и использовалась вместе с масленкой). Гибкая трубка имеет внутри отрезок жесткой проволоки, позволяющей сгибать гибкую трубку в любом положении.

Латунный блок крепится к короткому отрезку стальной полосы толщиной 4 мм с помощью винтов с потайной головкой M3. В стальной полосе также просверлены отверстия для винта с накатанной головкой, который ввинчивается в тройниковую гайку.

Узел сопла крепится к Т-образному пазу в поперечном скольжении, при этом наконечник находится прямо над режущим инструментом.

Альтернативой использованию тройника для зажима сопла является прикрепление небольшого мощного неодимового магнита к латунному блоку. Это позволяет закрепить сопло либо на поперечном салазках, либо на верхнем салазках. Единственным недостатком такой конструкции является то, что магнит имеет тенденцию притягивать много стружки при обработке стали.

На этой фотографии показан насос. Он имеет маркировку SEIM и сделан во Франции.

Он имеет маркировку SEIM и сделан во Франции.

Резервуар соединяется с входом насоса, а выход соединяется с насадкой. Первоначально для жидкостных линий использовалась прозрачная гибкая трубка из ПВХ. Однако при длительном контакте с минеральным маслом они становились твердыми и жесткими. Они были заменены трубками из нитрилового каучука, которые используются для топливопроводов дизельного топлива, которые гораздо более маслостойки. Это два лепестковых разъема в верхней части насоса для электропитания.

Электрика.

Насос подключен к штепсельному трансформатору постоянного тока (настенная бородавка в США). Это рассчитано на 9 В и 500 мА, что более чем достаточно для насоса. Штепсельный трансформатор подключен к диммеру лампы, чтобы обеспечить переменную подачу насоса. Электрическая схема показана ниже.

Лампа 40Вт включена в цепь для нагрузки диммера. Сам насос потребляет менее 1 Вт, а диммеры ламп требуют минимальной нагрузки (обычно 40 Вт) для правильной работы. При таком расположении скорость насоса может варьироваться, чтобы обеспечить что угодно: от медленной капельки до струи хладагента.

При таком расположении скорость насоса может варьироваться, чтобы обеспечить что угодно: от медленной капельки до струи хладагента.

На практике диммер, розетка и лампа устанавливаются на небольшой доске над токарным станком. Эту розетку переменной мощности можно также использовать для подачи переменной мощности на другое оборудование, если это необходимо в рамках ограничений мощности диммера (250 Вт). не хватает рук или когда концентрация на обработке может привести к пренебрежению охлаждением и смазкой. Большая проблема с использованием системы при высоких расходах заключается в том, что охлаждающая жидкость имеет тенденцию разбрызгиваться повсюду, особенно если она работает близко к патрону.

Брызговик.

Чтобы свести к минимуму проблему разбрызгивания, был сконструирован брызгозащитный экран из плексигласа (оргстекло в США), см. выше. Защитный экран крепится к поперечным салазкам, так что после установки над инструментом он будет двигаться вместе с ним. Шейл был изготовлен путем нагревания полосы плексигласа 80 x 370 x 2,5 мм в бытовой печи, пока она не станет гибкой. Во время процесса нагрева она полностью поддерживалась на полосе из фибрового картона толщиной 1/8 дюйма. Когда она была гибкой, она была извлечена и обернута вокруг банки с краской (диаметром около 130 мм), чтобы придать изогнутую форму. Изогнутая полоса была привинчена к куску 12-миллиметровый квадратный стальной лист с использованием 13-миллиметрового алюминиевого листа для распределения напряжения вокруг винтов. 12-миллиметровый квадратный стальной лист был просверлен на 6-миллиметровом диаметре и стержень закреплен на месте с помощью Loctite. Был сделан простой кронштейн, чтобы прикрепить его к поперечный слайд

Шейл был изготовлен путем нагревания полосы плексигласа 80 x 370 x 2,5 мм в бытовой печи, пока она не станет гибкой. Во время процесса нагрева она полностью поддерживалась на полосе из фибрового картона толщиной 1/8 дюйма. Когда она была гибкой, она была извлечена и обернута вокруг банки с краской (диаметром около 130 мм), чтобы придать изогнутую форму. Изогнутая полоса была привинчена к куску 12-миллиметровый квадратный стальной лист с использованием 13-миллиметрового алюминиевого листа для распределения напряжения вокруг винтов. 12-миллиметровый квадратный стальной лист был просверлен на 6-миллиметровом диаметре и стержень закреплен на месте с помощью Loctite. Был сделан простой кронштейн, чтобы прикрепить его к поперечный слайд

Примечание по охлаждающим жидкостям.

Я использовал охлаждающие жидкости на водной основе (растворимое масло, пена) на токарном станке, но я обнаружил, что это приводит к небольшой поверхностной коррозии направляющих, если токарный станок не будет тщательно очищен после использования. По этой причине я предпочитаю использовать охлаждающие жидкости на масляной основе. Обычно я использую смесь моторного масла SAE30, разбавленного 50/50 уайт-спиритом. Я считаю, что это хорошо работает для алюминия и стали.

По этой причине я предпочитаю использовать охлаждающие жидкости на масляной основе. Обычно я использую смесь моторного масла SAE30, разбавленного 50/50 уайт-спиритом. Я считаю, что это хорошо работает для алюминия и стали.

Несколько улучшений.

Описанная выше система охлаждения работает хорошо. Единственная реальная проблема заключается в том, что подсунуть блок под токарный станок — грязное дело, потому что всегда было разлив масла. Чтобы преодолеть это, были внесены некоторые изменения.

В качестве резервуара использовался более мелкий лоток. Это была губка диаметром 200 мм. Форма имеет высоту около 30 мм, что позволяет ей легко проскользнуть под токарный станок. Банку приклеили к куску листовой стали 200 х 250 мм с помощью силиконового герметика, а на лист установили насос.

Насос был закреплен на листе с помощью двух винтов M3 с потайной головкой. Лист был перфорирован, чтобы сделать углубления для головок винтов, чтобы он лежал ровно под токарным станком

Использовался тот же лоток для сбора, что и ранее.

Всего комментариев: 0