Структурная схема станка это: 3.4. Составление структурной схемы станка и ее анализ

Содержание

3.4. Составление структурной схемы станка и ее анализ

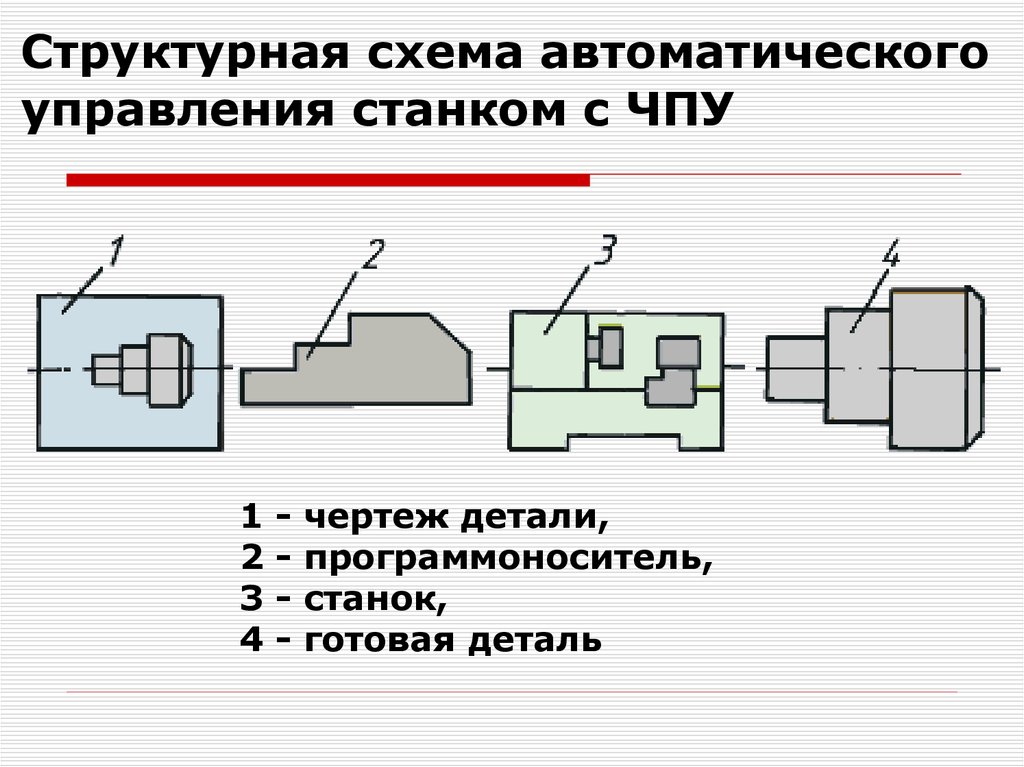

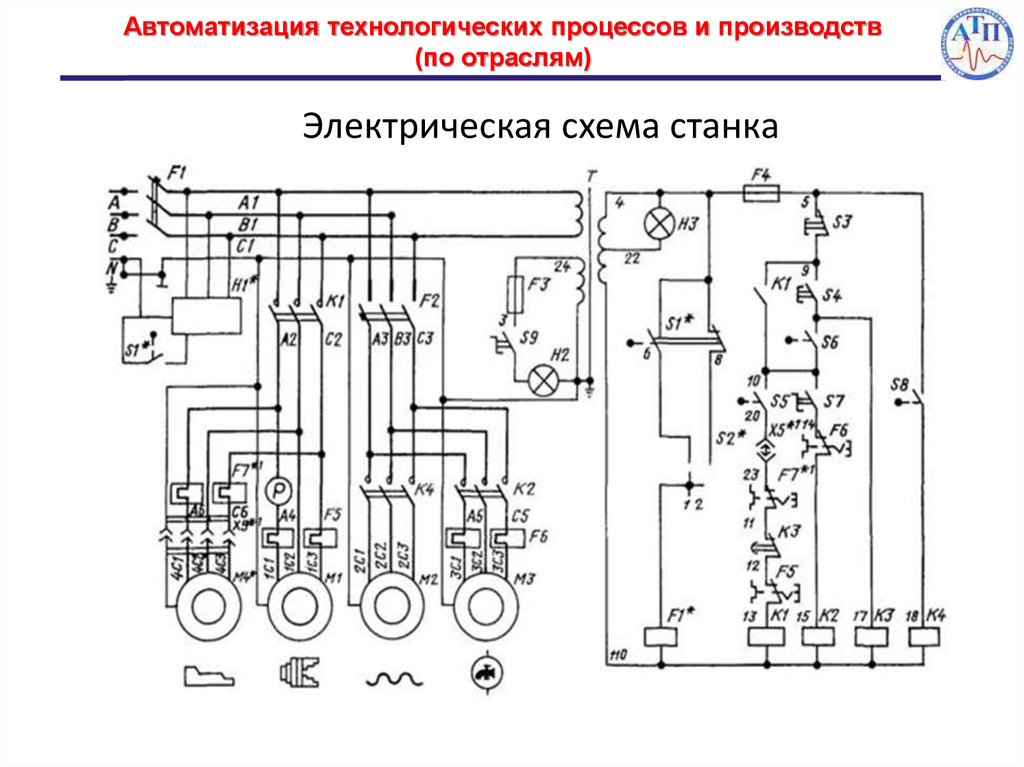

Структурная

схема станка с автоматическим управлением

представляет собой упрощенное изображение

кинематической схемы и системы управления.

На ней должны быть представлены

кинематические группы, необходимые для

осуществления рассмотренных переходов

обработки. Особенностью такой структуры

является возможность реализации простых

и сложных исполнительных движений.

При этом механические

связи (зубчатые и ременные передачи)

указываются одинарными пунктирными

линиями, а немеханические связи

(электрические, оптические и др.) —

двойными. На схеме показываются все

датчики, управляющие и информационные

связи. Датчики могут использоваться

для контроля параметров движений или

показателей качества деталей, диагностики

и управления приводами станка.

Для

решения практических задач целесообразно

параллельно проводить также анализ

другой современной модели аналогичного

типоразмера, сравнивая между собой

основные отличия станков.

При анализе

структуры применительно к рассматриваемому

переходу обработки для каждой

кинематической группы определяются

внутренние и внешние структурные связи,

которые должны включать необходимую

совокупность механических и немеханических

связей.

Следует

выявить элементы связей, обеспечивающих

требуемые параметры исполнительных

движений для изготовления заданной

детали (или ее поверхности) Каждое

исполнительное движение характеризуется

параметрами пространства (координаты

исходной и конечных точек, направление,

скорость, траектория, длина пути) и

времени (момент начала и характер

движения в смысле его непрерывности).

Особое

внимание следует обратить на структурные

связи, определяющие показатели точности

формы и размеров обработанной детали.

Нужно установить факторы механических

связей, оказывающие влияние на эти

показатели.

При

последующем анализе конструкции станка

может анализироваться баланс отклонений

параметров движений, обусловленных

данными факторами.

4. Методика расчета настройки станков

Кинематическая

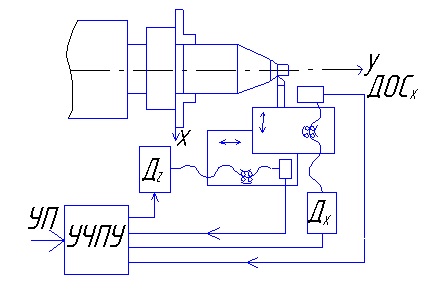

настройка станков с ЧПУ для выполнения

перехода обработки, как правило,

осуществляется в автоматическом режиме

с помощью системы управления с учетом

заранее составленной программы.

Расчет

кинематической настройки [1] предусматривает

определение параметров органов станка,

обеспечивающих необходимые исполнительные

движения. Для этого рекомендуется

использование приведенной ниже методики,

позволяющей определить формулы настройки

кинематических цепей и выявить особенности

их расчета.

4.1 Определение исходных данных и их приведение

к

виду, возможному для настройки

К исходным

данным относятся элементы режима резания

для переходов обработки [7], конструктивные

параметры заготовки, детали и инструмента,

необходимые для расчета настройки

станка.

При выводе

формул настройки учитываются требуемые

параметры исполнительных движений и

их размерности. В случае необходимости

В случае необходимости

сложного исполнительного движения

следует уточнить настраиваемый параметр,

определяющий его траекторию.

При

обработке фасонных поверхностей

возникает необходимость обеспечения

определенной и направленной по касательной

к обрабатываемой поверхности результирующей

подачи, которая реализуется за счет

составляющих движений. При этом нужно

выразить функциональные зависимости

подач этих движений от требуемого

контура детали.

Рекомендуется

составить схему цикла относительных

перемещений инструмента и детали (см.

п. 5), которая позволяет установить

необходимые рабочие и наладочные

движения и их последовательность.

На

этом этапе скорость резания приводится

к частоте вращения детали или инструмента,

а подача — к виду возможному для настройки.

Если на станке предусмотрено ступенчатое

регулирование частот вращения шпинделя

и подач, указывается необходимость

определения их ближайших меньших

значений с учетом значений, обеспечиваемых

станком.

Кинематическая схема токарно-винторезного станка 16К20

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 — станок токарно-винторезный универсальный, Ø 400

- 1К62 — станок токарно-винторезный универсальный, Ø 400

- 1К62Б — станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 — станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 — станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 — станок токарный с ЧПУ, Ø 400

- 16Б20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20 — станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 — станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М — станок токарно-винторезный механизированный, Ø 400

- 16К20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 — станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 — станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 — станок токарный с ЧПУ, Ø 400

- 16К20Т1 — станок токарный с оперативным управлением, Ø 500

- 16К25 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 — станок токарно-винторезный универсальный, Ø 420

- 1622 — станок токарно-винторезный универсальный, Ø 120

- 1730 — станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) — станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) — станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 — станок токарно-винторезный универсальный, Ø 400

- ДИП-300 — станок токарно-винторезный универсальный, Ø 630

- ДИП-400 — станок токарно-винторезный универсальный, Ø 800

- ДИП-500 — станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 — станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 — станок токарно-винторезный универсальный, Ø 500

- МК-3002 — станок токарный настольный, Ø 220

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

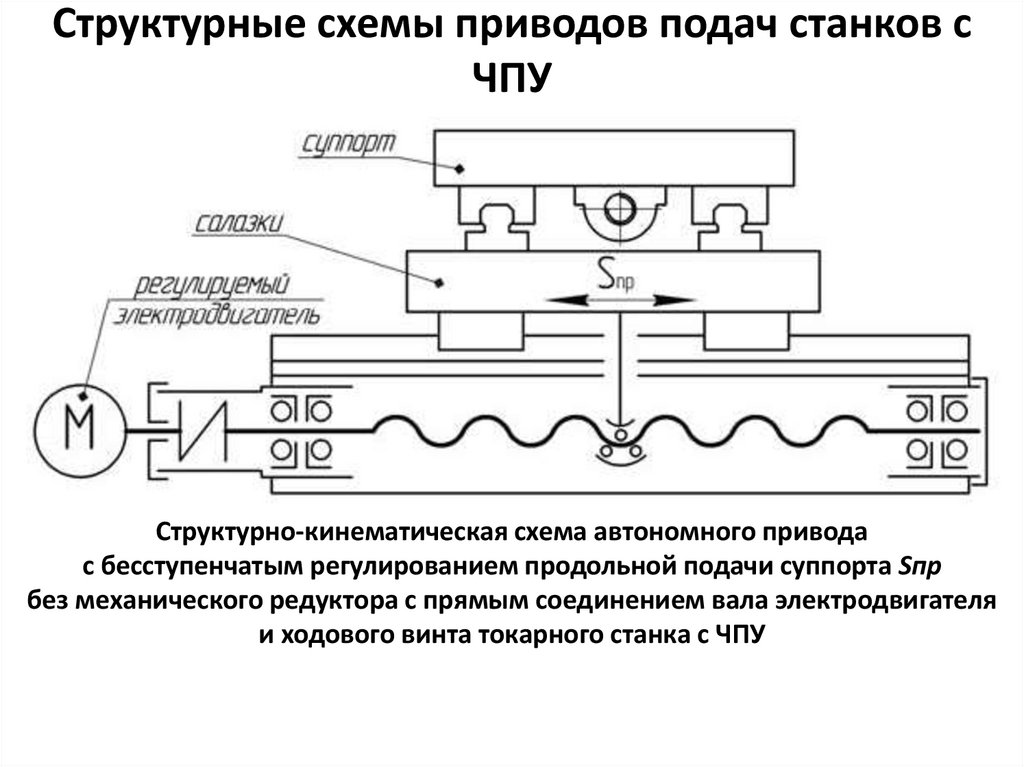

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен. - Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Схема кинематическая суппорта и фартука токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об. шп. · z1/z2 · Рх мм/об,

шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

где:

- П — число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Таблица подач и шагов нарезаемой резьбы токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

1. Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

2. Таблица резьб и скоростей токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Схема коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20. Скачать в увеличенном масштабе

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460. .1300 .1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

[PDF] Блок-схема модели токарного станка

- Идентификатор корпуса: 2586522

@inproceedings{Ebrahimi2002BlockDM,

title={Блок-схема модели токарного станка},

автор={Мохаммад Эбрахими},

год = {2002}

} - М.

Эбрахими

Эбрахими - Опубликовано в 2002 г.

- Материаловедение, бизнес, информатика

В данной статье представлен компьютерный метод анализа и моделирования нелинейной математической модели токарного станка с ЧПУ. Производная модель состоит из контроллера, осевого привода и привода шпинделя токарного станка с ЧПУ и их соединения посредством процесса резки. Общая модель использует модульный мультимодельный подход для создания прототипа станка и его процесса.

wseas.us

Поддерживаемый Интернет Мониторинг состояния на основе модели

- A. Lewlaski, H. Alhajjar, M. Alhamar, M. Ebrahimi

Информатика

- 2040 900 система мониторинга состояния использует Интернет, представлено в этой статье, а общее программное/аппаратное обеспечение для этой системы будет упоминаться здесь как переносное устройство MBCM, которое содержит автономную модель рассматриваемой системы.

Моделирование и симуляция процесса токарной обработки

- А.

Бдул, М. Брахирни

Бдул, М. Брахирни Материаловедение, бизнес

- 2004

Блок-схема модели процесса резания при токарной обработке была разработана с помощью аналитический подход для прогнозирования сил резания. Это дает фундаментальное представление о…

ПОКАЗЫВАЕТ 1-10 ИЗ 16 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантностьНаиболее влиятельные документыНедавность

Моделирование и симуляция процесса измельчения

- К. Ф. Мартин, М. Эбрахими

Материаловедение

- 1999

Резюме В статье описывается математическое моделирование и симуляция всего процесса фрезерования на фрезерном станке. Математическая модель включает: (a) модель динамики оси X…

Электрические приводы подачи станков

- H. Gross

Материаловедение, машиностроение

- 1983

Частичное содержание : Привод подачи и контур управления положением. Поведение динамических систем.

Построение и функционирование контура управления положением. Переходная характеристика возмущения. Требования к…

Построение и функционирование контура управления положением. Переходная характеристика возмущения. Требования к…Комплексная динамическая модель сил резания для прогнозирования болтовни при повороте

- B. Rao, Y. Shin

Материалы науки

- 1999

Процессы и оборудование

- J. Tlustý

- 9009

. , Бизнес

- 1999

1. Управление производством. 2. Технические материалы и их свойства. 3. Первичная металлообработка. 4. Технология обработки металлов давлением. 5. Механика обработки металлов давлением. 6. Переработка полимеров. 7. Резка…

Статистическая теория устойчивости станков

- М. Э. Баради

Материаловедение

- 1991

Вибрация станков по существу представляет собой статистическое явление. Динамические характеристики конструкции станка, а также динамические коэффициенты процесса резания являются статистическими…

Оценка составляющих неопределенности силы резания при токарной обработке

- Д.

Аксинте, В. Беллуко, Л. Шиффре

Аксинте, В. Беллуко, Л. Шиффре Business

- 2001

Модель разложения силы для одежды инструментов при повороте с помощью Grooved Rutrounts

- K. EE, A. K. Balaji, P. X. Li, I. Jawahir

Материаловая наука

- 2001

Материало

9

Методы мониторинга износа и отказов инструмента при токарной обработке. Обзор

Мониторинг состояния инструмента с использованием многокомпонентных силовых систем

Модель декомпозиции усилия для износа инструмента при токарной обработке с канавчатым резанием

Джавахир

- 2002

онсеми

По технологии

Дискретные и силовые модули

МОП-транзисторы

Силовые модули

Карбид кремния (SiC)

Все остальные

Управление энергопотреблением

Устройства с питанием от PoE

Драйверы ворот

Преобразование переменного тока в постоянный

Все остальные

Формирование сигнала и управление

Датчики

Блок управления двигателем

Пользовательские и ASSP

Интерфейсы

Беспроводное подключение

Синхронизация, логика и память

Решением

Автомобильный

промышленный

Облако

5G и предприятия

Интернет вещей (IoT)

Мобильный

Узнайте больше о карбиде кремния

(SiC)

Полная экосистема деталей для поддержки широкой запрещенной зоны

схемы питания, включая SiC-диоды, SiC-MOSFET и SiC-модули.

Посмотреть продукт

Быстрые ссылки:

Новые продуктыПродукт

УслугиАвтомобильный

ADASPowertrain, Safety and SecurityBody Electronics and LED LightingTechnologyЭлектрификация транспортных средствпромышленный

Энергетическая инфраструктураТехнологииПромышленная автоматизацияУмные здания5G и облачная мощь

Телекоммуникационная инфраструктураМощность сервераИнтернет вещей (IoT)

Возможности подключенияIoT Управление питаниемIoT Платформы прототипированияSensingTechnologyМедицинский

Аудиология FocusClinical Point-of-CareПортативные медицинские устройстваМедицинские устройства визуализацииАэрокосмическая промышленность и оборона

Защита от несанкционированного доступа Active ShieldRad Hard Space & Hi-Rel ASICsRad Hard Aerospace ASICТоварищества

Партнерство Субару

Экосистема

ПартнерыЗнакомство с датчиком дождя и освещенности

решение!Датчики дождя и света маленькие

оптоэлектронные модули, обычно расположенные в задней части автомобиля

зеркало.

Просмотр решения

Инструменты и программное обеспечение

Инструмент рекомендаций по продукту+Интерактивные блок-схемыИнструменты оценки/разработкиВеб-дизайнер+Инструменты дизайнаStrata Developer StudioСимуляторы/модели SPICEРесурсы

Библиотека видеоТехническая документацияБиблиотека ПОPower WebinarsТехническая поддержкаПоддержка продаж и распространенияЧасто задаваемые вопросы

Связаться с нами

Услуги поставщикаФорумы сообщества

Bluetooth с низким энергопотреблениемВам нужна техническая поддержка?

Отправить

БилетВы предпочитаете человека? Позвоните нам!

Америка: 011 421 33 790-2910

EMEA: 00421 33 790-2910

О онсеми

Экосистемные партнерыКорпоративный информационный бюллетеньКачество и надежностьЛидерствоИнтеллектуальная собственностьМестоположенияЭкологические, социальные и

Управление

Годовой отчет об устойчивом развитииРазнообразие, равенство и инклюзивность Программа Giving NowЭтика и соблюдение нормативных требованийСоциальная ответственностьСвязаться с нами

События

ВыставкиВебинарыНовости и СМИ

Объявления для прессыВ новостяхБлогБиблиотека изображенийСМИ КонтактыОтношения с инвесторами

СобытияУправлениеФинансыИнформация об акцияхНовостиРесурсыВы ищете, чем заняться? Присоединяйтесь к нам на выставке VISION!

4-6 октября 2022 г.

onsemi продемонстрирует свои интеллектуальные сенсорные решения для промышленных

рынки. Наши специалисты будут доступны на стенде, чтобы обсудить и помочь вам

поддержите ваше приложение и вызовы дизайна.Считайте меня!

Поиск

& Подать заявкуНачало карьерыОпыт карьерыКто мыСтажировки

Подать заявку на стажировкуЧасто задаваемые вопросыОтношения с университетамиПреимущества карьеры

Где мы

Наш инструмент интерактивных блок-схем так же прост в использовании, как 1, 2, 3.

Благодаря огромному выбору диаграмм вы можете испытать всю широту ассортимента продуктов ON Semiconductor на четком и лаконичном системном уровне. блок-схема. Если вы новичок в ON Semiconductor или просто ищете вдохновение для своего следующего крупного проекта, ознакомьтесь с нашими интерактивными блок-схемами и создайте свою собственную спецификацию материалов (BOM) уже сегодня.

Благодаря огромному выбору диаграмм вы можете испытать всю широту ассортимента продуктов ON Semiconductor на четком и лаконичном системном уровне. блок-схема. Если вы новичок в ON Semiconductor или просто ищете вдохновение для своего следующего крупного проекта, ознакомьтесь с нашими интерактивными блок-схемами и создайте свою собственную спецификацию материалов (BOM) уже сегодня.Для начала:

- Выберите интересующую диаграмму в приложении,

- Добавьте нужные детали из блоков,

- Загрузите свой рабочий лист.

1

Выберите диаграмму по решению2

Добавить детальНажмите «□» рядом с продуктом, а затем нажмите кнопку «Добавить в рабочий лист».

3

Скачать рабочий листПредварительный просмотр рабочего листа:

Выберите, чтобы удалить Блок приложений Таксономия продуктов Деталь {}

*Создайте учетную запись и сохраните свои рабочие листы в MyON.

- А.

Всего комментариев: 0