Что такое пиноль токарного станка: ПИНОЛЬ | это… Что такое ПИНОЛЬ?

Содержание

Задняя бабка токарного станка. Устройство и ремонт задней бабки

- Устройство задней бабки токарно-винторезного станка

- Ремонт и восстановление задней бабки токарного станка

Содержание

- Ремонт корпуса и мостика задней бабки без применения акрилопласта

- Ремонт пиноли задней бабки

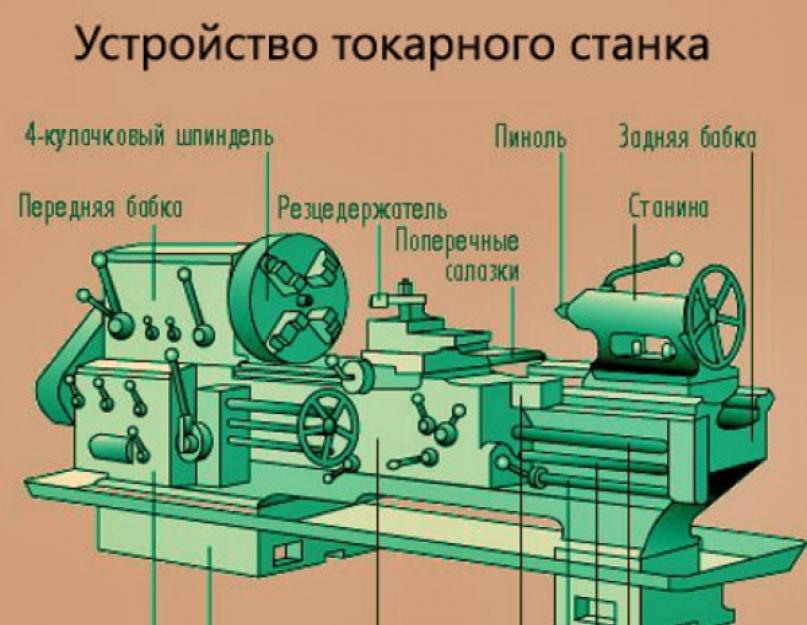

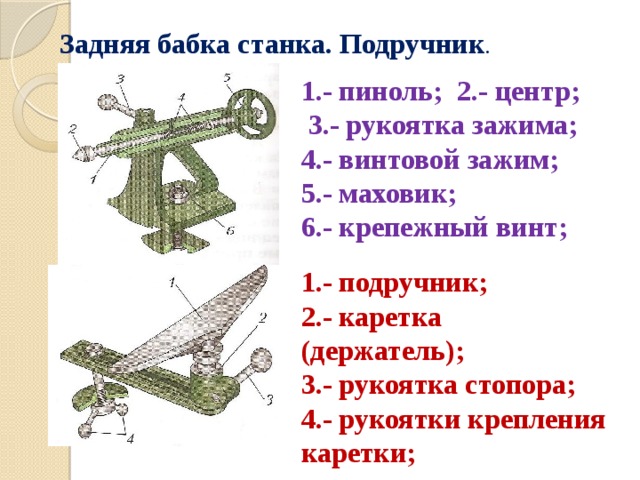

Устройство задней бабки токарно-винторезного станка

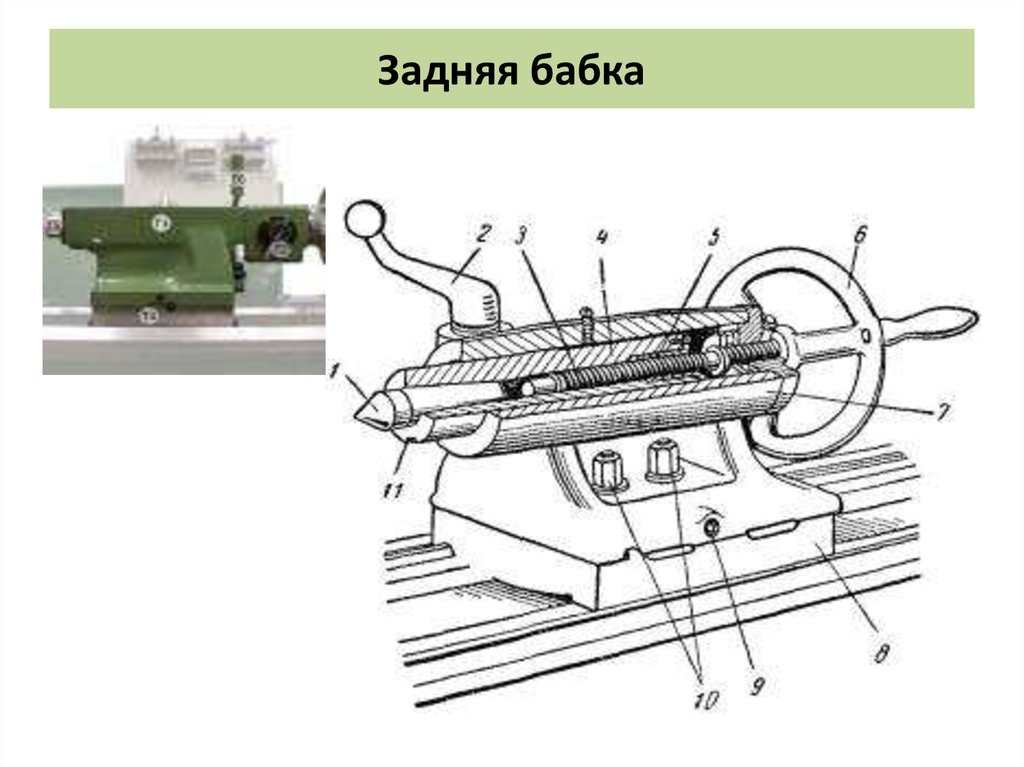

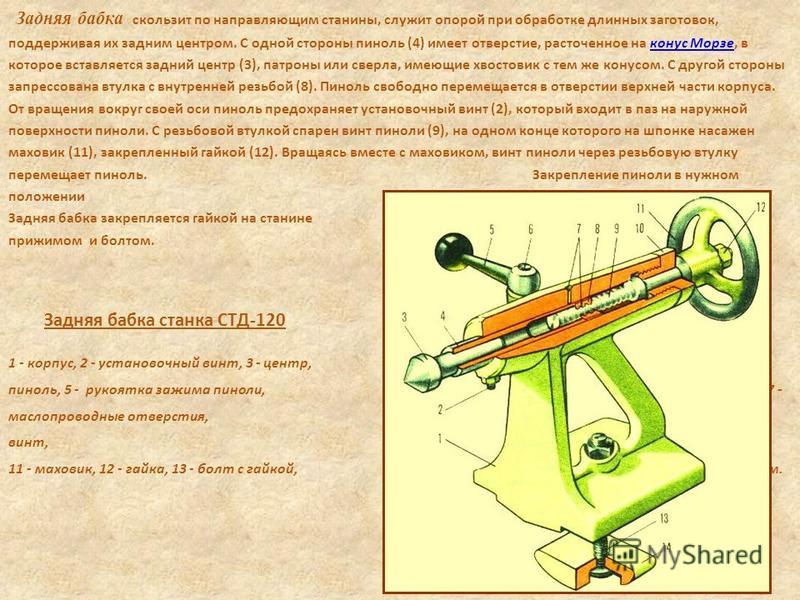

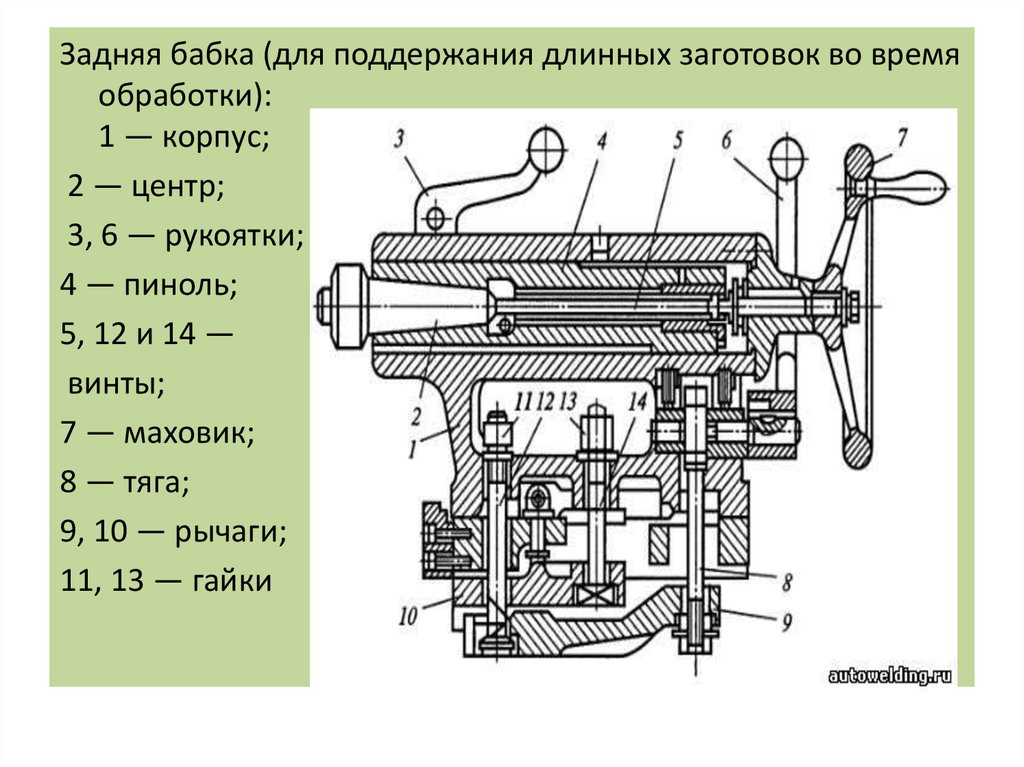

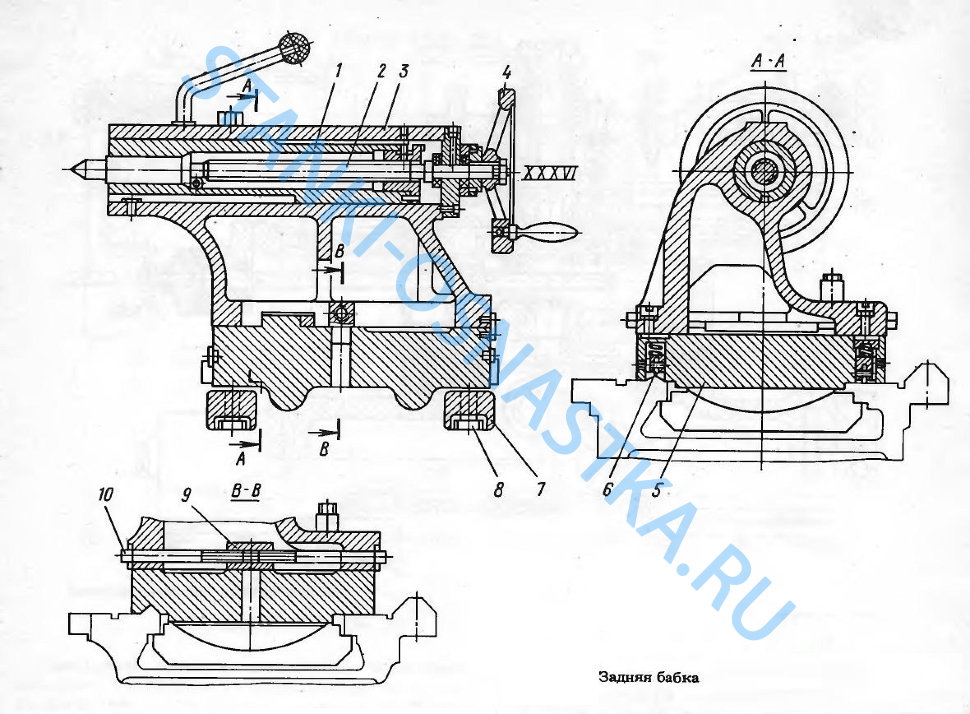

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задней бабки на станине.

Это зависит от закрепления корпуса задней бабки на станине.

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

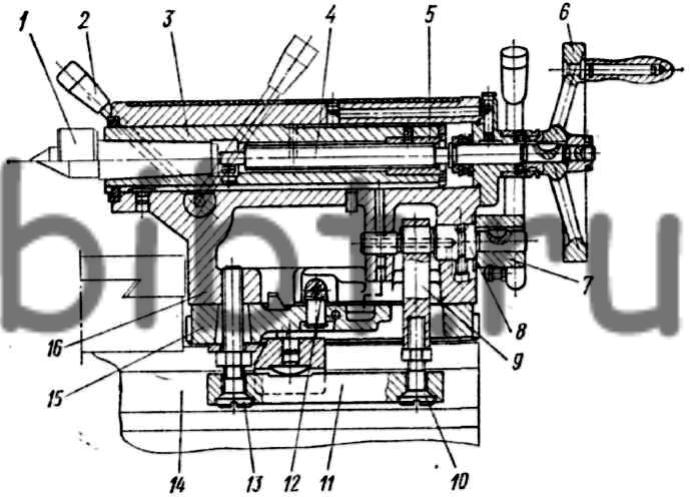

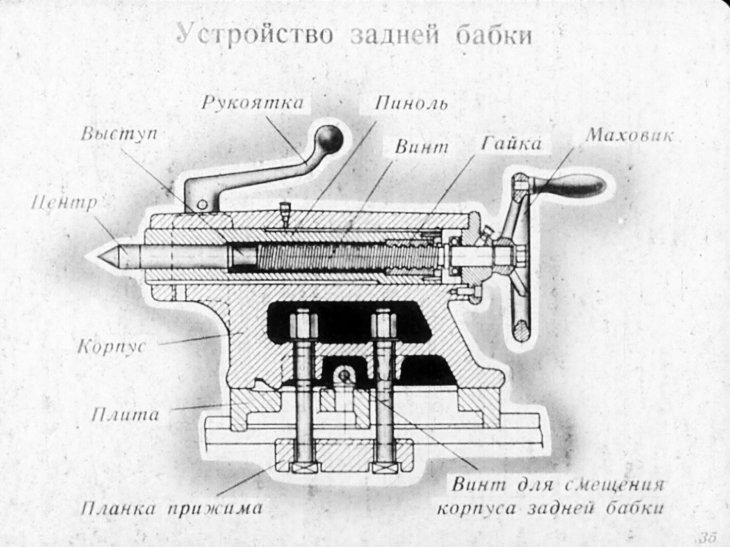

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

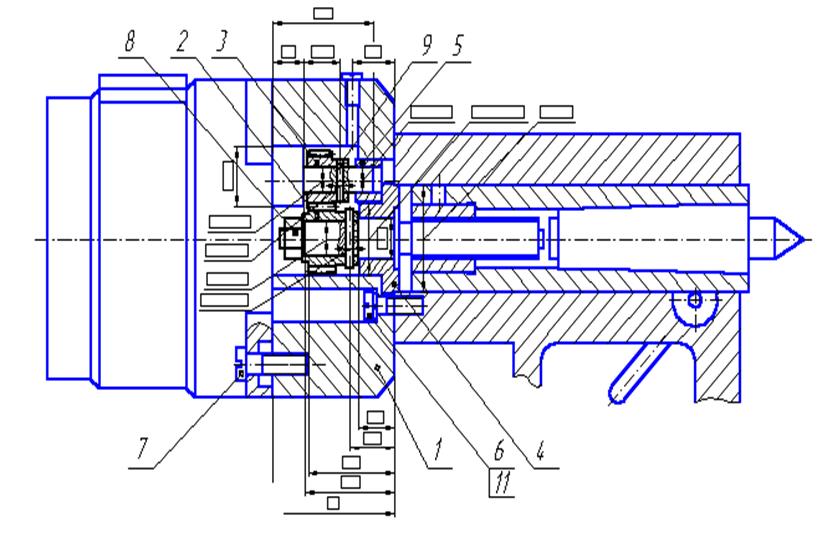

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

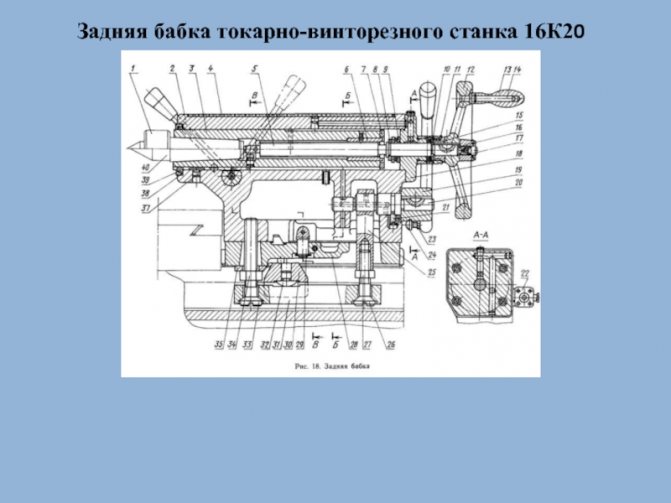

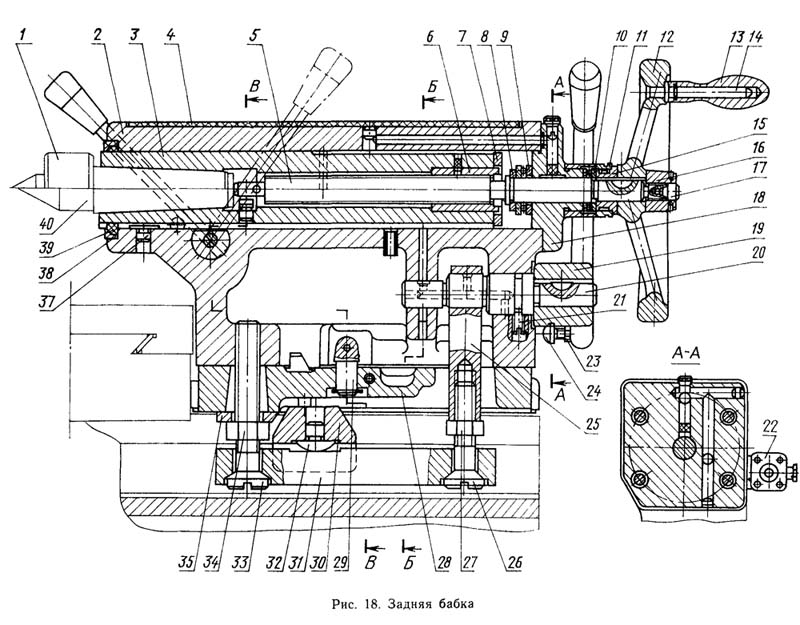

Задняя бабка токарного станка 1к62. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

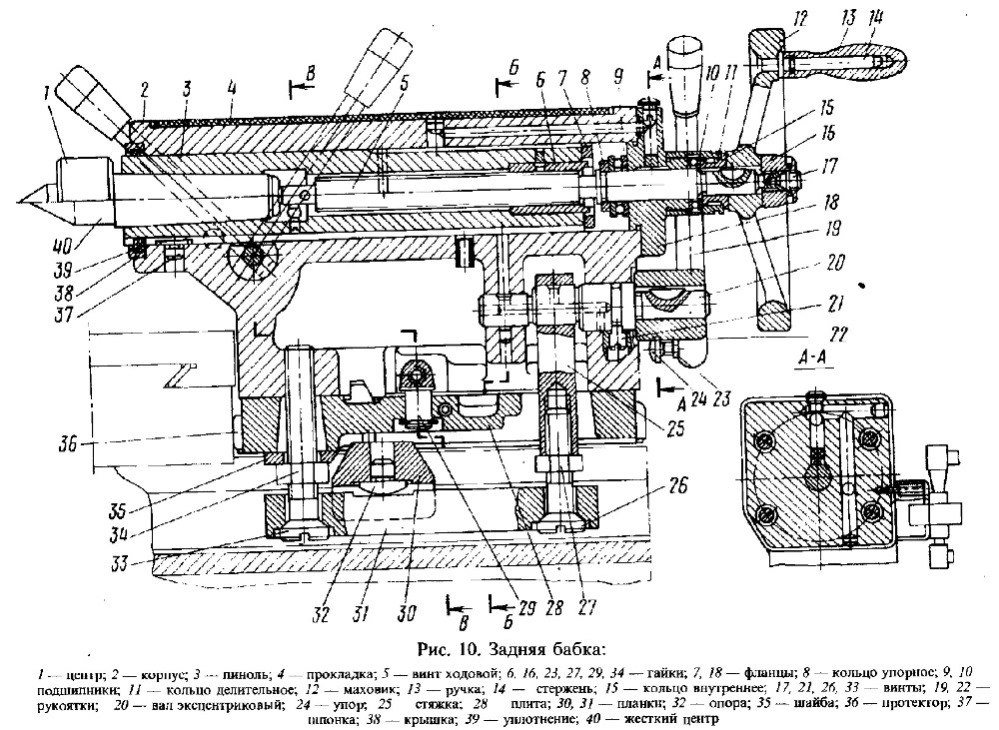

Задняя бабка токарного станка 16к20. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Ремонт и восстановление задней бабки токарного станка

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали.

Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров.

Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием с последующей доводкой и с помощью акрилопластов.

Притирами обычно ремонтируют малоизношенные отверстия. При этом высоту центров восстанавливают постановкой на направляющие компенсационных накладок и изготовляют новую пиноль.

При ремонте растачиванием одновременно восстанавливают высоту центров. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра.

Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров. При этом пиноль не изготовляют, а ремонтируют.

Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньших, чем в первых двух способах.

Рассматриваемые ниже два варианта ремонта задней бабки наглядно подтверждают выгодность ремонта с применением акрилопластов, в частности стиракрила марки ТШ.

Ремонт корпуса и мостика задней бабки без применения акрилопласта

Последовательность ремонта следующая:

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 и устанавливают накладку на клею или на винтах.

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят - Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик с корпусом

- Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей бортштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги и замечают новое ее положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Скорость вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе с помощью чугунного притира. Скорость вращения шпинделя 200—300 об/мин, подача — 5—8 м/мин. При этом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине. Собирают заднюю бабку с вновь изготовленной и пригнанной по месту пинолью.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли. - Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок, согласно техническим условиям по ГОСТу 42—56.

Рассмотренный технологический процесс задней бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задней бабки акрилопластом

Восстановление задней бабки акрилопластом весьма прост и эффективен, так как отпадают операции по точной расточке и доводке отверстия корпуса и создается возможность сохранения старой пиноли. Ремонт мостика производят так же, как при ремонте без акрилопласта.

Технологический процесс восстановления отверстия корпуса задней бабки включает следующие операции:

- Отверстие под пиноль в корпусе 4 задней бабки (рис. 60) растачивают на расточном или токарном станке, при этом снимают слой металла, равный 2—3 мм. Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

- В шпинделе 2 передней бабки 1 станка, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку с пробкой 7. Наружный диаметр цилиндрической части оправки соответствует наружному диаметру отремонтированной пиноли и имеет размер на 0,01 мм больший, чем пиноль.

Оправку устанавливают эксцентрично по отношению к оси шпинделя на 0,07—0,08 мм. Для этого в конусное отверстие шпинделя до установки оправки закладывают прокладку формы усеченного конуса толщиной 0,07—0,08 мм. Материалом для прокладки служит бумага или фольга. Форма прокладки (усеченный конус) обеспечивает равномерное биение на обоих концах оправки. - Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, и устанавливают шпиндель так, чтобы образующая оправки с наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передней и задней бабки (0,05—0,07 мм) в соответствии с требованиями технических условий.

- В корпусе задней бабки 4 над отверстием для пиноли сверлят три отверстия диаметром 6—8 мм; отверстия располагают по середине и по краям корпуса

- Обезжиривают расточенное отверстие корпуса и просушивают в течение 15—20 мин до полного испарения растворителя

- На оправку наносят тонкий равномерный слой мыла, устанавливают корпус задней бабки и закрепляют его болтами на станине

- Отверстие под пиноль (пространство между оправкой и корпусом бабки) герметизируют кольцами и пластилином 6; так же герметизируют отверстия устройств крепления пиноли, а над тремя просверленными отверстиями устанавливают из пластилина три воронки 3 и 5.

- Приготовляют раствор акрилопласта и заливают в среднюю воронку. Заливку завершают, когда масса стиракрила частично заполнит крайние воронки

- Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре 18—20° С

- Сдвигают заднюю бабку, защищают корпус от пластилина и приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз и производят сборку задней бабки

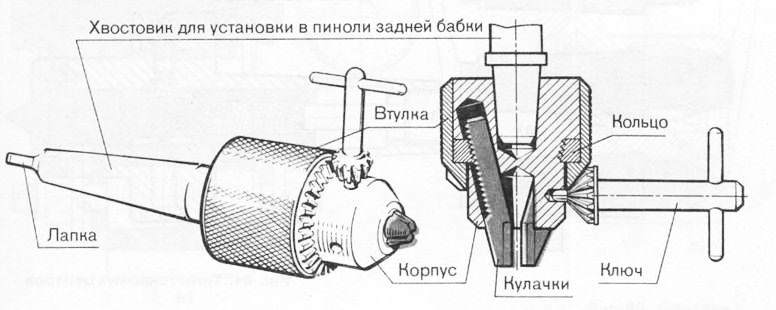

Ремонт пиноли задней бабки

Этот процесс включает операции по шлифованию наружного диаметра и восстановлению конусного отверстия путем установки компенсационной втулки.

Компенсационная втулка (рис. 61, а) имеет цилиндрическую форму снаружи и конус внутри. Втулку часто изготовляют из цементируемой стали, при этом конус закаливают до HRC 58—60. Толщина стенки втулки около наибольшего диаметра конуса принимается от 2 мм и более (в зависимости от диаметра пиноли).

Наружный диаметр втулки изготовляют по расточенному отверстию пиноли с зазором 0,05 мм, чистота обработанной поверхности V5—V6.

Втулку на клее устанавливают в пиноль и после затвердения (через 24 ч) шлифуют конусное отверстие.

Для примера приведем технологию восстановления пиноли задней бабки токарно-винторезного станка модели 1Е61, которая состоит из двух этапов:

- изготовление компенсационной втулки (рис. 61, а)

- ремонт пиноли (рис. 61, б)

- Вытачивают втулку с технологическими припусками, конус Морзе № 3, под шлифовку натяг 7—8 мм, не считая припуска 5 мм. Цементируют на глубину 0,8—1,2 мм. Снимают технологические припуски, оставив по 1 мм на сторону.

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса). - Растачивают отверстие в пиноли Ø30А на длине 90 мм (выверяют на биение с точностью 0,05 мм, чистота обработки V 5). Устанавливают втулку на эпоксидном клее и выдерживают 24 ч при температуре 18—20° С. Вставляют пробки с двух сторон, зацентровывают с точностью до 0,02 мм, протачивают пиноль по верху в размер и подрезают передний торец, снимают фаски. Шлифуют наружный диаметр в размер. Фрезеруют смазочную канавку по эскизу. Гравируют цифры по эскизу. Снимают пробки. Затем выверяют пиноль с точностью 0,01 мм, шлифуют конус Морзе № 3 по пробке и передний торец как чисто.

У отремонтированной по такой технологии пиноли повышена износостойкость конусного отверстия, а стоимость ремонта значительно ниже стоимости изготовления новой пиноли.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Расточка задней бабки токарно-винторезного станка

Притирка задней бабки токарно-винторезного станка

Юстировка задней бабки токарного станка

- Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

- Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

- Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков.Лениздат, 1962.

- Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнениедеталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования.

М.—Л., изд-во «Машиностроение», 1966.

М.—Л., изд-во «Машиностроение», 1966. - Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Полезные ссылки по теме

устройство, составные части, регулирование и наладка узлов.

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в кулачки патрона, цангу, планшайбу установленные на переднем торце шпинделя или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и направление могут регулироваться от системы управления.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из корпуса (чаще всего чугунного) и шпинделя. В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя «картриджного» типа — вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя — ременная передача и внешний двигатель не применяются.

Корпус шпиндельной бабки может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя, это достигается расточкой корпуса на расточном станке с борштангой, с последующим контролем на измерительной машине. Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление «к оператору или от оператора»). В вертикальной плоскости точность достигается пришабриванием

Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление «к оператору или от оператора»). В вертикальной плоскости точность достигается пришабриванием

Передача вращательного движения от двигателя к шпинделю, чаще всего, осуществляется посредством клиновых или поликлиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик — энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки и может иметь систему охлаждения. В шпинделя «картриджного» типа консистентная смазка закладывается на весь срок службы подшипников.

Кинематическая схема шпиндельной бабки обычно приведена в документации на конкретный станок.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков, в зависимости от исполнения, соответствует ГОСТ 12595-2003 или ГОСТ 26651-85. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета, при изготовлении поверхность подвергается закалке и шлифовке. В противном случае радиальное и торцевое биение установленного патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, не допускать наличия стружки и грязи, а также проверять биение вновь установленных патрона или цанги.

|

|

|

Проверка точности

Геометрическую точность на токарных станках с ЧПУ проверяют по контрольным скалкам и оправкам. Проверка методом проточки не входит в проверки по ГОСТ(в токарный патрон зажимается заготовка диаметром не менее 80 мм длиной до трех диаметров и обтачивается цилиндрическая поверхность перемещением по оси Z без поджима задней бабкой), является неточной и не отражает реальное положение оси шпиндельной бабки. на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

При неудовлетворительных результатах проверки точности выявляют и устраняют причину и проводят повторную проверку.

Задняя бабка

Задняя бабка входит в стандартную комплектацию любого токарного станка, производимого Тверским станкостроительным заводом.

Устройство задней бабки токарного станка

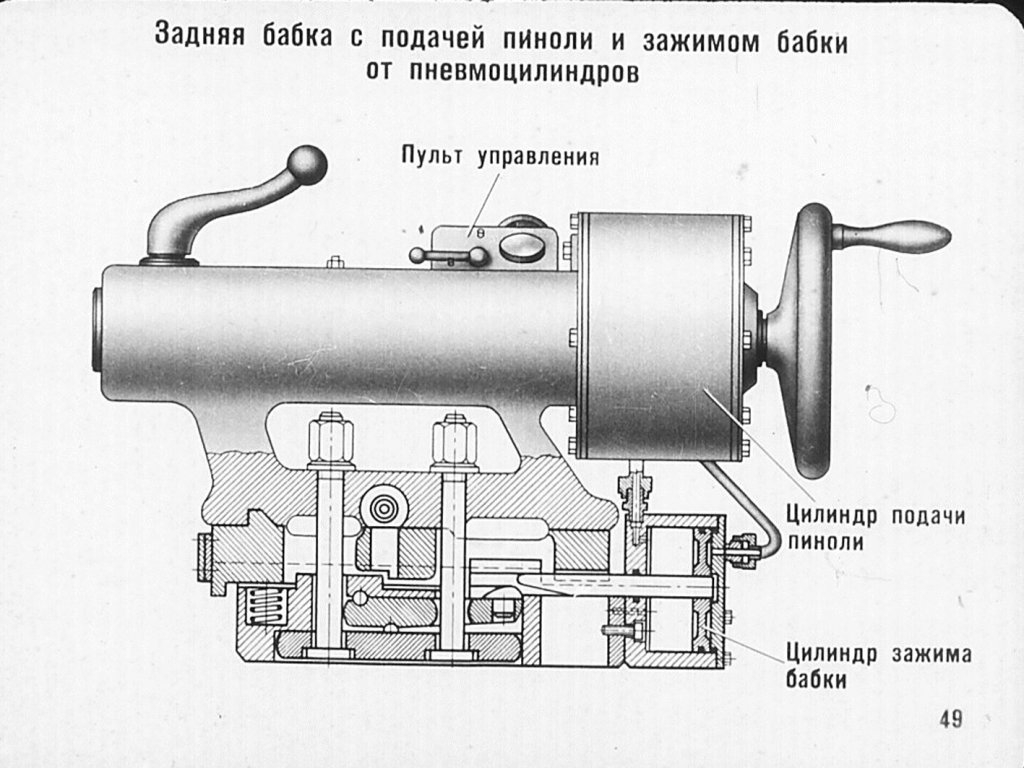

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины), корпуса, пиноли, штурвала перемещения пиноли) и рукояток фиксации пиноли и задней бабки. В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка чаще всего перемещается вручную оператором. На некоторых моделях станков может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима.

Пиноль задней бабки выдвигается и отводится, перемещением маховика. Возможна установка гидравлического или электро-механического устройства выдвижения

Для регулировки соосности оси шпинделя и оси пиноли задней бабки при обработке заготовок применяют поперечное смещение оси задней бабки (к оператору или от оператора).

В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W). Также возможно замена пиноли на противошпиндель.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Фиксация задней бабки станка к направляющим осуществляется при зажиме гаек 2, пиноль 1 фиксируется рычагом 5. Перемещение пиноли происходит при вращении штурвала 4.

Для облегчения позиционирования задней бабки по направляющим станины может использоваться система разгрузки или механизм 3, при ослаблении болтов крепления 2 задняя бабка перемещается в направлении противоположном направлению вращения рукоятки механизма 3.

В корпусе пиноли расположена масленка для выполнения ручной смазки.

Регулировка оси пиноли в горизонтальной плоскости производится с помощью установочного винта (под штурвалом пиноли) и двух винтов А.

Геометрическую соосность передней и задней бабок проверяют, зажимая поверочную скалку (диаметр и длина зависит от РМЦ станка) в неподвижных центрах бабок токарного станка. Стойка с индикатором часового типа, установленная на суппорт или револьверную головку, перемещается вдоль осевой линии заготовки в вертикальной и горизонтальной плоскости. После проверки и при необходимости производится настройка задней бабки.

Стойка с индикатором часового типа, установленная на суппорт или револьверную головку, перемещается вдоль осевой линии заготовки в вертикальной и горизонтальной плоскости. После проверки и при необходимости производится настройка задней бабки.

Глоссарий Перо

Глоссарий Перо

Втулка сверла

пресс или передняя бабка токарного станка, в котором установлен шпиндель

установлен. На вертикально установленном сверлильном станке пиноль движется вверх и

вниз; на горизонтально-сверлильном станке и токарном станке ,

перо двигается вперед и назад. Перо, которое не вращается,

служит цилиндрическим корпусом, чтобы обеспечить безопасность шпинделя, когда он

вращается. Перо обычно имеет зубья, в которых шестерня зацепляется за управление

Движение.

Источник: адаптировано из Домашний мастер 4 января-февраля 1935 стр. 124.

Полая стальная оправка токарно-гравировального станка, в которую вставляются гравировальные инструменты.

Knight Американский словарь механики 2081/2

Перо стальное, около 2 дюймов в длину и дюйм в диаметре.

Полая втулка, вращающаяся в подшипниках, которая используется для передачи привода от двигателя к концентрически установленной оси.

1910 Машиностроение

12 авг. 246/3

Безредукторный концентрический двигатель для каждой ведущей оси

установлен на пину, гибко соединенную с ведущими колесами.

1930 Там же. 6 июня 722/1 г. Были разработаны два новых типа привода… Первый состоял из

зубчатая ось, окружающая ведущую ось и несущая две шатунные шейки, причем последние соединены гибким рычажным механизмом с двумя шатунными шейками на ведущих колесах.

1968 D. W. & M. H INDE Электр. Тяговые системы и оборудование

II. 32/2

Определенный объем экспериментальных работ был проведен с валом якоря двигателя полой или гусиной формы.

Производство Брэм Даунс, 1975 г. Технол. vii. 208

Шпиндель вращается в пиноли, обеспечивая вращательное движение режущих инструментов.

Источник: Оксфордский словарь английского языка

Головка крепится к верхнему концу колонны. Имеет центральный вал

или шпиндель, который вращается во втулке, называемой пинолью….

… Перо,

вместе со шпинделем перемещается вверх или вниз на один стержень

или колесом с тремя или четырьмя спицами или стержнями с шариком на

конец каждого. Перо имеет ход или ход от 3 до 4 дюймов (рис. 3).

автоматически возвращается в исходное положение под действием пружины. Машины

для производственных работ оснащены механической подачей или педалью

договоренность.

Источник: Милтон Гунерман, Как пользоваться электроинструментами Нью-Йорк: Home Craftsman Publishing Corp., 1950, стр. 41; изображение слева взято с той же страницы.

Первоначальное определение было сформулировано довольно запутанно, поэтому я попытался немного его подчистить. Я допускаю больший интерес к происхождению и предыстории слова «перо», чем к большинству терминов, связанных с деревообработкой. кабриоль и виндзорский стул — другие термины деревообработки, которые отличаются, возможно, из-за истории, лежащей в основе их чеканки.

Я допускаю больший интерес к происхождению и предыстории слова «перо», чем к большинству терминов, связанных с деревообработкой. кабриоль и виндзорский стул — другие термины деревообработки, которые отличаются, возможно, из-за истории, лежащей в основе их чеканки.

Особенно выделяется

Quill. Я думаю, что «полая втулка, в которой находится вращающийся шпиндель», кажется достаточно простой, пока вы не начнете думать о том, как термин «пиноль» применялся к концепции втулки для размещения шпинделя.

После безрезультатных поисков в этимологических словарях и т.п. я пришел к выводу, что никто не размышлял о происхождении значения пера как рукава. Но у меня есть теория, хоть она и звучит надуманно. Подумайте о старой ручке, сделанной из пера. Центральный компонент пера (т. е. более твердый центральный элемент, вырастающий из тела птицы и поддерживающий перо) является полым, а его пустота и то, что его можно заострить, означает, что перья можно использовать как грубые перья. ручки. Этот факт был открыт много поколений назад.

ручки. Этот факт был открыт много поколений назад.

(Не физик, но я немного знаю о том, как жидкости, такие как чернила, ведут себя в определенных ситуациях — здесь я имею в виду капиллярное действие — перо пера действует как «рукав» для чернил. Мог ли первый попытка вылепить перо для первого

сверлильный станок имел в виду перо, когда изобретал механизм? Притянуто за уши? Вероятно! Но при придании значения терминам происходили более странные вещи. Я оставлю это до тех пор, пока не станет лучше

приходит объяснение.)

[Патент] 34 335. — Дж. Ф. Сарджент (правопреемник Элмера Таунсенда) из Бостона, Массачусетс, за Усовершенствование машин для привязки ботинок и обуви :

Заявляю как новую машину комбинацию механизма для работы с шилом, колышковым приводом и для подачи изделия с механизмом для

резка и подача штифта, причем все это компактно расположено в раме А или ее эквиваленте и приводится в действие кулачками и рычагами, расположенными в основном так, как и для описанных целей.

Я также претендую на маятник или прялку H, имеющую держатель шила и шпильки. L, горловина, b, коробка для штифта, W, механизм наведения и устройство подачи штифта, установленные и прикрепленные к нему или соединенные с ним, как указано, в сочетании с применением такого маятника к пиноли или втулке , F , расположенные на ведущем валу В, или на шпильке или рычаге, расположенном непосредственно над или под ним, все это вместе может быть приведено в действие таким образом и для указанной цели.

Я также заявляю о соединении и размещении с вибрирующей коробкой для колышков и питателем для колышков, сконструированным, как описано, стационарным ножом, посредством которого штифты отделяются от планки штифтов, как указано выше.

Я утверждаю, что сконструировал и прикрепил горловину или блок к маятнику H так, чтобы он не имел вертикального перемещения, в сочетании с таким формированием и применением фиксатора, что он может иметь короткое вертикальное перемещение, в результате чего оба работают. вместе в установленном порядке.

вместе в установленном порядке.

Источник: Scientific American , Новая серия, том 6, выпуск 8, 22 февраля 1862 г., стр. 125.

Текст в поле ниже взят из первой книги Р. Дж. ДеКристофоро Shopsmith «Библия» , издания 1953 года Power Tool Woodworking for Everyone , руководства столяра, которым дорожат владельцы оригинальных моделей Shopsmith 10E и 10ER. (Нажмите здесь, чтобы узнать больше о ДеКристофоро.)

Два года спустя, когда Кузнец Марк IV пришел на рынок,

ДеКристофоро обновил свое первое издание, чтобы отразить изменения, внесенные Маркой.

IV содержал. А в издании Электроинструмент Деревообработка для всех 1955 г. он расширяет свое объяснение механики пиноли на дрели.

прессы и другие аналогичные деревообрабатывающие инструменты с шпиндельными бабками.

(По

По его собственному признанию, ДеКристофоро написал журнал Shopsmith 1953 и 1955 годов.

руководства для деревообрабатывающих инструментов в целом, а не только для Мастера.

Заметьте, однако, что у Shopsmith перьевая втулка активируется

рычаг, а не кривошип или колесо, как указано во фрагменте Ламми,

ниже ДеКристофоро. )

….

пиноль (втулка, в которой вращается шпиндель) имеет подачу 4 дюйма

и возвращается в исходное положение с помощью винтовой пружины, заключенной в

корпус на стороне переключателя передней бабки. [Подробнее см.

Объяснение ДеКристофоро пера на изображении анатомии грифа Shopsmith на этой странице.]

пружина с заводской регулировкой может быть отрегулирована для усиления или ослабления

тянуть, с которой он возвращает перо. В норме должно вернуться

плавно и без ударов. Узел пиноли перемещается вниз на

рычаг подачи, который приводит в действие реечную шестерню. Один или несколько фидов

рычаги могут быть установлены в ручках подачи с обеих сторон передней бабки, а

пиноль выдвигается чуть более чем на один полный оборот ручки

максимум 4 дюйма. Рычаг блокировки пера зафиксирует пино в любом положении.

расширенное положение. Ход может быть установлен на заданную глубину с помощью

Ход может быть установлен на заданную глубину с помощью

с помощью стопорных гаек на стержне ограничителя глубины, который крепится к

мерный воротник. Прямые показания можно снимать с закрепленного индикатора.

к корпусу пружины на валу-шестерне….

Источник: R J DeCristoforo Электроинструмент Деревообработка для всех Нью-Йорк: McGraw-Hill, 1953, стр. 78 [ссылка на издание 1984 года]

Перо активируется как рычагами, так и рукоятками/колесами:

Сдвиньте заднюю бабку обратно на станину на необходимое расстояние, чтобы

запас между центрами. Поместите левый конец приклада на

центр шпоры и поднимите противоположный конец так, чтобы острие мертвой

центр войдет в центральное отверстие в прикладе, когда пиноль задней бабки перемещается вперед при повороте маховика или кривошипа .

Источник: W. Clyde Lammey, Электроинструменты и способы их использования Чикаго: Popular Mechanics Press, 1950, стр. 59.

59.

Источники: Домашний мастер 4 январь-февраль 1935; R J DeCristoforo Электроинструмент Деревообработка для всех Нью-Йорк: McGraw-Hill, 1953.

Задняя бабка в токарном станке: какова функция?

Механические операции на токарном станке включают токарную обработку длинных тонких заготовок на высокой скорости.

Часто это может привести к нежелательному изгибу и вибрации заготовки, которые можно устранить, задействовав заднюю бабку токарного станка.

Но что такое задняя бабка и как она помогает при обработке на токарном станке?

Задняя бабка является составной частью токарных станков, которая обычно размещается на правом конце станины токарного станка, напротив передней бабки. Он действует как опора для удержания длинных/тонких заготовок, а также может использоваться для крепления режущих инструментов, таких как сверла и расточные оправки.

В этой статье представлено подробное руководство по задней бабке токарных станков с обсуждением ее частей, функций и типов.

Кроме того, в этой статье также обсуждаются практические аспекты повседневной обработки, такие как методы выравнивания задней бабки для достижения высокого качества продукции.

Что в этой статье?

- Что такое задняя бабка?

- Части задней бабки

- Назначение задней бабки токарного станка

- Как выровнять заднюю бабку с передней бабкой

- Типы задней бабки

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

Что такое задняя бабка?

Задняя бабка токарного станка

Длинные и тонкие заготовки имеют высокую вероятность изгиба во время обработки, а задняя бабка обеспечивает поддержку таких заготовок, предотвращая нежелательный изгиб или вибрации.

В отличие от передней бабки, задняя бабка представляет собой подвижную часть станка, которую можно расположить вдоль оси Z станка, перемещая ее по направляющей станины станка.

Задняя бабка также может использоваться для установки режущих инструментов, таких как сверла, расточные оправки и т. д., которые используются для операций осевой обработки, таких как сверление и растачивание.

д., которые используются для операций осевой обработки, таких как сверление и растачивание.

Фиксация задней бабки в нужном месте на станине станка помогает закреплять заготовки различной длины.

Способность поддерживать вращающиеся детали с конической мертвой точкой Морзе делает заднюю бабку универсальным вспомогательным приспособлением.

Однако в токарных станках, таких как токарно-револьверный станок и токарно-револьверный станок, задняя бабка заменена шестигранной револьверной головкой, которая может удерживать несколько режущих инструментов.

Детали задней бабки

Задняя бабка токарного станка представляет собой сложную конструкцию, состоящую из различных частей, которые работают согласованно для выполнения требуемой функции.

Части задней бабки

Корпус

Корпус задней бабки образует корпус для других частей и имеет полый разрез в верхней части.

Цилиндр (также называемый пинолью или шпинделем) вставляется с помощью Т-образного цилиндрического ключа, который находится внутри полой части. Этот механизм обеспечивает скользящее движение ствола без вращения.

Этот механизм обеспечивает скользящее движение ствола без вращения.

Ствол

Ствол представляет собой полый цилиндр, в котором размещаются такие инструменты, как сверлильный патрон или мертвая точка.

Небольшой участок длины ствола имеет резьбу на внутренней поверхности, а остальная часть его длины представляет собой конус Морзе с гладкой полой поверхностью.

Конус Морзе — это стандартная серия конусов, используемых в хвостовиках режущих инструментов. Эта коническая конструкция обеспечивает сравнительно большее трение и надежно удерживает режущий инструмент внутри ствола.

Резьбовая часть ствола облегчает преобразование вращательного движения винтового шпинделя в поступательное движение ствола.

С помощью шпоночного ключа ствол вставляется внутрь корпуса задней бабки через шпоночный паз, прорезанный на его внешней поверхности.

Таким образом, ствол располагается концентрично корпусу задней бабки.

Винтовой шпиндель

Винтовой шпиндель представляет собой шпильку с наружной резьбой на одном конце и шпоночным пазом на другом.

Эти внешние резьбы соответствуют внутренней резьбе ствола. Таким образом, вращательное движение маховика эффективно преобразуется в поступательное движение шпинделя.

Например, левосторонняя резьба вызывает выдвижение ствола вперед при вращении маховика по часовой стрелке.

Винтовой шпиндель крепится к корпусу задней бабки через подшипник шпинделя, который предотвращает развал шпинделя при подаче.

Маховик

Рукоятка крепится шпонкой к прорезному концу шпинделя, что позволяет выдвигать и втягивать ствол.

Шпоночный паз предотвращает скольжение маховика по поверхности винтового шпинделя и облегчает передачу вращательного движения колеса на винтовой шпиндель.

Ручка привинчена к маховику, чтобы обеспечить легкий доступ для вращения колеса вручную.

Центр замка

Центр замка используется для фиксации ствола в определенном положении.

Это шпилька с резьбой на обоих концах, которая стягивает разъемную часть корпуса, позволяя зафиксировать ствол в определенном положении.

Центр замка затягивается стопорным рычагом.

Стопорный зажим или гайка/рычаг

Задняя бабка фиксируется на станине с помощью Т-образного болта и пластины.

В современных токарных станках Т-образный болт заменен стопорным рычагом, который фиксирует заднюю бабку в нужном положении.

Функция задней бабки в токарном станке

Задняя бабка, поддерживающая заготовку на токарном станке по дереву

Основная функция задней бабки заключается в обеспечении поддержки при работе с длинными заготовками, склонными к изгибу под собственным весом во время обработки.

Решение об использовании задней бабки зависит от соотношения длины и диаметра заготовки.

| Отношение длины к диаметру (Д:Г) | Применение |

|---|---|

| Д:Г < 3:1 | Опора задней бабки не требуется. |

| 3:1< L:D < 10:1 | Можно рассмотреть возможность использования задней бабки. |

| L:D > 10: 1 | Настоятельно рекомендуется использовать заднюю бабку с люнетом. |

Отношение длины к диаметру и соответствующее использование задней бабки

Длина, указанная в таблице, представляет собой длину без опоры, т. е. длину, измеренную от поверхности патрона.

Таким образом, при расчете отношения длины к диаметру вычтите длину удерживания (длину заготовки, удерживаемой патроном).

Включение задней бабки не требуется, если отношение длины к диаметру заготовки меньше 3:1. Но рекомендуется соотношение больше 3:1.

В экстремальных случаях, когда отношение превышает 10:1, настоятельно рекомендуется использовать заднюю бабку вместе с люнетом.

Люнет – это удерживающее устройство, обеспечивающее поддержку заготовки по окружности.

Подобно задней бабке, размещается на станине токарного станка для обеспечения плавного вращения заготовки без эксцентриситета.

Задняя бабка также обеспечивает надежную поддержку тяжелых деталей, которые деформируются или изгибаются во время обработки.

Как правило, использование задней бабки также рекомендуется, когда длина удерживания (длина внутри патрона передней бабки) невелика.

Кроме того, задняя бабка также используется для удержания режущих инструментов токарного станка, таких как сверла, развертки, протяжки, инструменты для нарезания резьбы и т. д., при выполнении операций обработки на поперечном торце заготовки.

Эти инструменты устанавливаются путем зажима их в цилиндре задней бабки и использования маховика для обеспечения подачи во время операций обработки.

При использовании задней бабки в качестве держателя инструмента необходимо убедиться, что задняя бабка зафиксирована на своем месте для обеспечения высокой силы резания без какого-либо отклонения.

В токарных станках по дереву задняя бабка играет важную роль в обеспечении противодействия при использовании шпинделя шпинделя для удержания заготовки.

Как правило, рекомендуется работать на токарном станке с безопасной скоростью и всегда включать заднюю бабку, чтобы обеспечить надежный зажим.

Как выровнять заднюю бабку относительно передней бабки?

Необходимо выровнять заднюю бабку с передней бабкой.

Неправильная оценка выравнивания приводит к более высокому уровню шума, усилению вибрации и сужающимся частям (один конец больше другого), что приводит к дополнительной механической обработке или даже к браку заготовки.

Процесс центровки обеспечивает качественное производство точных деталей и улучшение условий труда, т. е. снижение уровня шума и вибрации.

Ручное выравнивание задней бабки может быть утомительным и занимать много времени. Кроме того, высока вероятность человеческой ошибки, которая может привести к конусности заготовки.

Для выполнения процесса выравнивания доступны различные методики. Одни методы сложны, другие просты.

Выравнивание задней бабки с помощью установочной планки

Использование выравнивающего бруска на токарном станке

Выравнивание с помощью выравнивающего бруска помогает получать точные и качественные детали.

Выравнивающий стержень представляет собой предварительно изготовленный стандартизированный стержень из высокопрочного анодированного алюминия.

Использование направляющей планки исключает человеческий фактор и помогает избежать конусности на деталях, поддерживаемых задней бабкой.

Процедура

Внимание: Выполняйте эту операцию, когда машина отключена от сети.

- Поместите мертвую точку с конусом Морзе внутрь корпуса задней бабки.

- Затем поместите магнитный циферблатный индикатор (прибор, отображающий отклонение от заданного значения) на каретку токарного станка.

- Поместите индикатор часового индикатора как можно ближе к вершине мертвой точки. Таким образом, мы можем прочитать отклонение центра от нулевого показания шкалы.

- После измерения центра на конце задней бабки поместите мертвую точку прямолинейного хвостовика внутрь патрона, имеющегося на передней бабке.

- Теперь поместите направляющую планку между центрами передней и задней бабки.

- Поместите циферблатный индикатор на конец установочной планки со стороны передней бабки и переместите стрелку датчика на нулевое значение шкалы.

- Вращайте патрон рукой и наблюдайте за показаниями циферблатного индикатора.

- Выберите место на линейке выравнивания, где циферблатный индикатор показывает максимальное отклонение.

- В этом конкретном крайнем случае установите стрелку циферблатного индикатора на ноль.

- Поверните патрон на 180°, чтобы расположить циферблатный индикатор в противоположной точке.

- Обратите внимание на отклонение и затем измените положение стрелки на половину значения этого отклонения.

- Удерживая иглу в этом положении, переместите циферблатный индикатор с помощью каретки к концу задней бабки, чтобы обеспечить равномерное выравнивание по всей его длине.

- В случае отклонения слегка ослабьте фиксирующий зажим задней бабки и переставьте так, чтобы показание приблизилось к нулю.

Этот метод лучше всего подходит для промышленного применения, где первостепенное значение имеет идеальное выравнивание.

Выравнивание задней бабки с помощью тестового стержня

Тестовый стержень используется для определения смещения задней бабки и передней бабки.

Ряд токарных операций для различных диаметров выполняется по длине прутка.

Диаметры измеряются после завершения процедуры обработки, чтобы узнать их отклонение от фактических значений. Затем это исправляется изменением положения задней бабки.

Хотя этот метод прост, он занимает много времени, и тестовый брусок необходимо утилизировать после процедуры.

Выравнивание задней бабки с помощью индикатора, установленного на передней бабке

Для этого метода требуется дополнительное крепление на передней бабке, чтобы удерживать циферблатный индикатор в нужном положении.

Параллельный стержень, помещенный в корпус задней бабки, подводят к стрелочному индикатору, установленному на передней бабке станка.

Индикатор часового типа используется для снятия показаний в трех или четырех произвольных точках по окружности параллельного стержня путем перемещения стрелки на нулевое значение шкалы.

Этот метод выравнивания избавляет от необходимости приобретать выравнивающий стержень или использовать испытательный стержень, который необходимо утилизировать после выравнивания.

Это делает его идеальным для проектов «сделай сам», когда бюджет невелик, а обрабатываемая деталь не требует жестких допусков.

Типы задних бабок

В продаже имеется широкий выбор задних бабок.

В зависимости от производителя и используемого оборудования, доступны следующие типы задних бабок

- Задняя бабка с ручным управлением

- Ручной корпус с программируемым стволом

- Программируемый корпус со стволом/без ствола.

Задняя бабка с ручным корпусом и выдвижным цилиндром является наиболее часто используемой задней бабкой, тогда как корпус с ручным корпусом и программируемой задней бабкой помогает удерживать длинные и тонкие детали.

Программируемая задняя бабка обычно используется в токарных станках с ЧПУ, где первостепенное значение имеют точность и точность компонентов.

Этот тип помогает определить правильную величину удерживающего давления в зависимости от того, являются ли компоненты длинными/тонкими или тяжелыми.

Заключительные мысли

Подводя итог, можно сказать, что задняя бабка — друг станочника, помогающий устранить или свести к минимуму изгиб и вибрации, возникающие в заготовке во время обработки.

Детали, такие как ось автомобиля, длинные и требуют точной обработки.

Несоосность из-за неровной окружности или нежелательного конуса может дорого стоить производителю. Кроме того, такое изделие вызовет повреждение других связанных с ним деталей.

Поэтому важно понимать процесс выравнивания задней бабки, чтобы обеспечить качественный результат.

Часто задаваемые вопросы (FAQ)

Как часто нам нужно выравнивать переднюю и заднюю бабки?

Перед началом любой операции обработки всегда рекомендуется проверять смещение. Следуя этой процедуре, можно избежать невидимой ошибки. Таким образом, вы можете обеспечить достижение желаемых размеров.

Требуется ли для станка с ЧПУ задняя бабка?

Да, для токарных станков с ЧПУ требуется задняя бабка при работе с длинными и тонкими заготовками.

Всего комментариев: 0