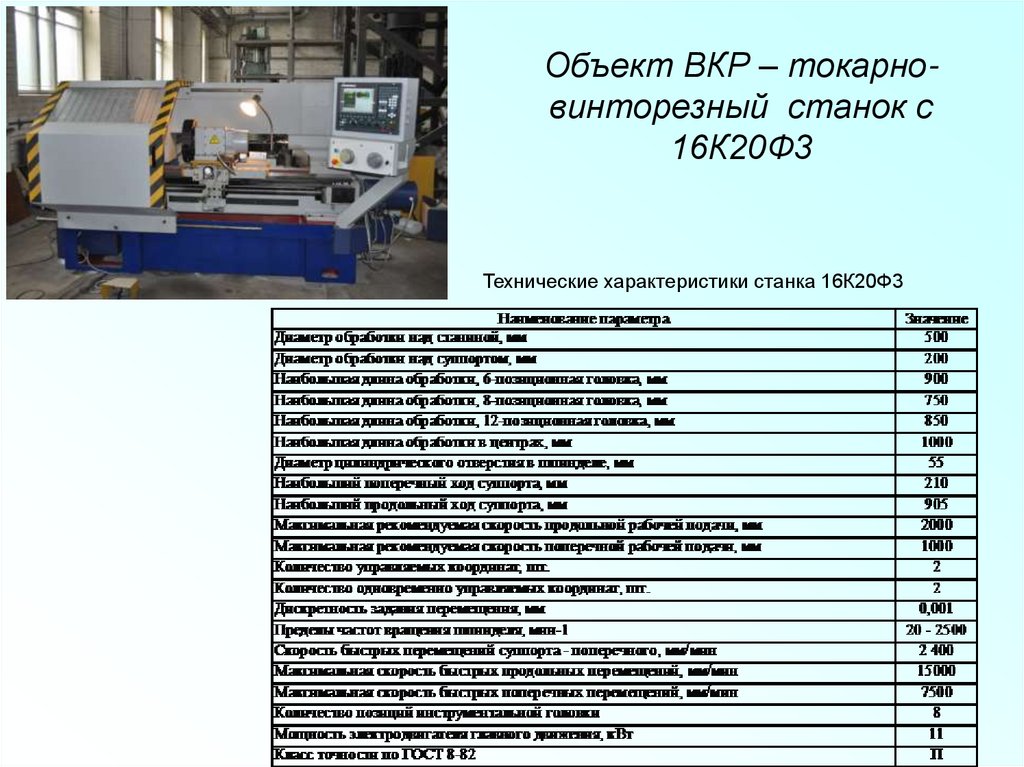

Характеристики 16к20 станок: 16К20 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

Станок токарно винторезный 16К20 — цена, отзывы, характеристики с фото, инструкция, видео

Токарно винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мк.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57

Станок снят с производства.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 16К20

| Модель | 16К20 |

|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| — над станиной | 400 |

| — над суппортом | 220 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000 |

| Класс точности по ГОСТ 8-82 | H |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К, 6М* |

| Диаметр сквозного отверстия в шпинделе, мм | 55, 62* |

| Наибольшая масса устанавливаемой заготовки, кг | |

| — закрепленного в патроне | 300 |

| — закрепленного в центрах | 1300 |

| Число ступеней частот вращения шпинделя | |

| — прямого | 23 |

| — обратного | 12 |

| Пределы частот вращения шпинделя, мин | |

| — прямого | 12,5-2000 |

| — обратного | 19-2420 |

| Число ступеней рабочих подач: | |

| — продольных | 42, 56* |

| — поперечных | 42, 56* |

| Пределы рабочих подач, мм/об | |

| — продольных | 0. 07-4.16 07-4.16 |

| — поперечных | 0.035-2.08 |

| Количество нарезаемых резьб, единиц: | |

| — метрических | 45, 53* |

| — дюймовых | 28, 57* |

| — модульных | 38 |

| — питчевых | 37 |

| — архимедовой спирали | 5 |

| Пределы шагов нарезаемых резьб: | |

| — дюймовых, число ниток на дюйм | 24…1.625 |

| — метрических, мм | 0.5-192 |

| — модульных, модуль | 0.5…48 |

| — питчевых, питч | 96. .1 .1 |

| — архимедовой спирали, дюйм | 3/8”, 7/16” |

| — архимедовой спирали, мм | 8, 10, 12 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Габаритные размеры станка, мм | |

| — длина | 2812 |

| — ширина | 1166 |

| — высота | 1324 |

| Масса станка, кг | 2140 |

| Мощность электродвигателя привода главного движения, кВт | 10 |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0. 75 или 1,1 75 или 1,1 |

| Мощность насоса охлаждения, кВт | 0.12 |

Комплектация

- Станок в сборе.

- Система подачи СОЖ.

- Патрон 3-х кулачковый диаметром 250 мм.

- Ограждение патрона.

- Ограждение суппорта.

- Комплект инструмента – 1 шт.

- Ключ к электрошкафу – 1 шт.

- Техническая документация (руководство пользователя).

Технические характеристики станка 16К20 | 16К20 Токарный станок

Наверх

Найти:

Технические характеристики токарного станка 16К20:

Представляем Вам основные технические характеристики и параметры токарно-винторезного станка 16К20 и его модификации повышенной точности — 16К20П.

Обращаем внимание на то, что все основные параметры станка соответствуют ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.»

Основные размеры. Нормы точности.»

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Габариты и масса станка | ||

| Габариты станка (длина x ширина x высота) РМЦ=1000 | 2795 мм х 1190 мм х 1500 мм | 2795 мм х 1190 мм х 1500 мм |

| Масса станка | 3010 кг | 3010 кг |

| Основные параметры станка | ||

| Класс точности (ГОСТ 8-82) | Н | П |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Наибольший диаметр заготовки устанавливаемой над станиной | 400 мм | 400 мм |

| Высота оси центров над плоскими направляющими станины | 215 мм | 215 мм |

| Наибольший диаметр заготовки обрабатываемой над суппортом | 220 мм | 220 мм |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ) | 710, 1000, 1400, 2000 мм | 710, 1000 мм |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 225 мм | 225 мм |

| Наибольший диаметр сверла при сверлении стальных деталей | 25 мм | 25 мм |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460. .1300 кг .1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Шпиндель | ||

| Диаметр отверстия в шпинделе | 52 мм | 52 мм |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | 50 мм | 50 мм |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя | 170 мм | 170 мм |

| Наибольший крутящий момент на шпинделе | 1000 Нм | 1000 Нм |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения | 645, 935, 1335, 1935 мм | 645, 935 мм |

| Наибольшая длина поперечного перемещения | 300 мм | 300 мм |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по у порам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения | 1 мм | 1 мм |

| Цена деления лимба поперечного перемещения | 0,05 мм | 0,05 мм |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Пределы шагов метрических резьб | 0,5..112 мм | 0,5..112 мм |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное | 5884 Н | 5884 Н |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное | 3530 Н | 3530 Н |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок | 150 мм | 150 мм |

| Перемещение резцовых салазок на одно деление лимба | 0,05 мм | 0,05 мм |

| Наибольший угол поворота резцовых салазок | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок | 1° | 1° |

| Наибольшее сечение державки резца | 25 х 25 мм | 25 х 25 мм |

| Высота от опорной поверхности резца до оси центров (высота резца) | 25 мм | 25 мм |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли | 150 мм | 150 мм |

| Перемещение пиноли на одно деление лимба | 0,1 мм | 0,1 мм |

| Величина поперечного смещения корпуса бабки | ±15 мм | ±15 мм |

| Электрооборудование | ||

| Электродвигатель главного привода | 11 кВт | 11 кВт |

| Электродвигатель привода быстрых перемещений | 0,12 кВт | 0,12 кВт |

| Электродвигатель насоса СОЖ | 0,125 кВт | 0,125 кВт |

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема представлена для понимания связей и взаимодействия основных элементов токарного станка. На схеме указаны числа зубьев шестерен(z). Звездочкой обозначено число заходов червяка.

На схеме указаны числа зубьев шестерен(z). Звездочкой обозначено число заходов червяка.

Описание кинематической схемы 16К20

От электродвигателя Д1 вращение передается на входной вал II коробки передач станка через клиноременную передачу. Муфта на этом валу через двойной блок зубчатых колес 56/34 или 51/39 позволяет получить прямое вращение вала III. Либо, через зубчатые колеса 50/21 и 36/38 — обратное вращение вала. Вал IV получает через блок зубчатых колес 29/47, 21 /55 или 38/38 шесть частот вращения в прямом направлении, что соответствует вращению шпинделя против часовой стрелки. А так же три частоты вращения в обратном направлении. С вала IV’ шпиндель VII получает двенадцать высоких частот вращения (либо шесть в обратном направлении) через двойной блок зубчатых колес 60/48 или 30/60 .

Двенадцать низких частот вращения шпинделя через валы IV и VI перебора передаются с помощью двойного блока зубчатых колес 45/45 или 15/60 и зубчатых передач 18/72 и 30/60. Для включения этой цепи зубчатое колесо z=60 двойного блока сцепляется с зубчатым колесом z=30 вала VI.

Для включения этой цепи зубчатое колесо z=60 двойного блока сцепляется с зубчатым колесом z=30 вала VI.

На высоких частотах вращения шпинделя группа зубчатых колес на валах V и VI не участвует в передаче мощности от двигателя на шпиндель. Это позволяет повысить динамические свойства привода главного движения. При этом уменьшается время разгона шпинделя и его торможения, уменьшаются вибрации и повышается долговечность станка. Всего на шпиндель передается 22 частоты вращения, так как две частоты совпадают.

Перемещение суппорта при нарезании резьбы, при продольной или поперечной подаче осуществляется по кинематической цепи механизма подач. От шпинделя VII через зубчатые колеса 60/60 вращение передается валу VIII. Для увеличения шага нарезаемой резьбы или подачи используется звено увеличения шага. Через зубчатые колеса 45/45 с вала IV снимается вращение, что позволяет увеличить подачу (или шаг нарезаемой резьбы) в 4 или 16 раз. Через колеса 30/45 или цепочку реверса 30/25/45, гитару сменных зубчатых колес a/b и c/d вращение передается на приемный вал коробки подач.

Вал XIII используя колеса 28/38 и зубчатые передачи 28/28, 28/35, 30/25 или 42/30, а так же через муфту получает четыре частоты вращения, используемые при нарезании метрических и модульных резьб. Дюймовые резьбы нарезаются через кинематическую цепь 28/38, муфту М3 и колеса 30/33. Вращение выходному валу ХV передается через различные комбинации включения зубчатых колес на валах XIII, XIV и ХV.

Настройка коробки подач на выбранную подачу или шаг нарезаемой резьбы производится перемещением блока зубчатых колес z=18 и z=28 и включением муфт М2, М3, М4 и М5. Муфта М5 на ходовой винт XIX передает вращение для нарезания резьбы. При отключенной муфте М5 через зубчатые колеса 23/40, 24/39, муфту обгона М6 и колеса 28/35 — на ходовой валик XVI для работы с продольной и поперечной подачами.

С ходового валика XVI вращение сообщается зубчатому колесу z=36 через зубчатые колеса 30/32/32/30, через муфту М7 и червячную передачу 4/21 . Продольное перемещение суппорта выполняется через зубчатые колеса z=41, муфты М8 или М9, зубчатые передачи 17/66 на реечную шестерню 10. Для поперечного перемещения суппорта вращение от колеса z=36 передается через зубчатые колеса z=36, муфты М10 или М11, зубчатые передачи 34/29/16 на винт поперечных салазок ХXI с шагом 5 мм.

Для поперечного перемещения суппорта вращение от колеса z=36 передается через зубчатые колеса z=36, муфты М10 или М11, зубчатые передачи 34/29/16 на винт поперечных салазок ХXI с шагом 5 мм.

От двигателя Д2, связанного с ходовым валиком клиноременной передачей 85/127, выполняются ускоренные продольные или поперечные перемещения суппорта. Муфта обгона М6 не препятствует быстрому вращению валика от включенных зубчатых колес в коробке подач.

Направление подачи и быстрых перемещений суппорта определяется включением одной из четырех муфт М8…М11, управляемых одной рукояткой. Для включения необходимой подачи рукоятку наклоняют в соответствующую сторону, а нажимом кнопки на торце рукоятки включают двигатель быстрых перемещений.

В некоторых модификациях токарного станка 16К20 подача верхнего суппорта может быть механизирована. В этом случае от зубчатого колеса z=29 вращение снимается колесом 18 на вал ХХ и через зубчатые передачи 20/20, 20/23/30/28/30 и 20/20 передается на ходовой винт ХХII верхнего суппорта.

Краткое описание и основные технические характеристики станка 16К20 / Paulturner-Mitchell.com

Токарно-винторезный станок универсальный 16К20 разработан взамен устаревающего станка 1К62. Его выпуск начался в 1973 году на заводе «Красный пролетарий» в Москве. Как следует из обозначений, станок имел расстояние между осью шпинделя и направляющими на станине 200 мм.

Выпуск станка был огромен и он быстро стал основным металлорежущим оборудованием на предприятиях СССР. Для удовлетворения спроса производство ряда узлов было осуществлено дополнительным заводом в Гомеле. После ликвидации основного завода «Красный пролетарий» туда было передано все оставшееся оборудование. В настоящее время Гомельский завод выпускает машину ГС526У, представляющую собой глубоко модернизированную 16К20.

Сфера применения станка очень широка и включает в себя различные токарные работы и нарезание резьбы на деталях. Технические характеристики токарного станка 16К20 позволяли использовать его для единичного и крупносерийного изготовления деталей.

Днище станка

Основой станка является короб-кровать,установленный на монолитном основании. Благодаря своей форме эта конструкция имеет высокие показатели жесткости, что очень важно для станков. Материал для основания и основания – высокопрочный чугун. На основании имеются точки крепления оборудования к фундаменту или полу.

В основании находятся основной моторчик и лоток для сбора стружки и отработанного СОЖ (СОЖ). С правой стороны станины был установлен дополнительный электродвигатель для быстрого перемещения суппорта, что позволило улучшить технические характеристики 16К20. На верхней части станины имеются полированные направляющие, по которым перемещается фартук и задняя бабка.

Улучшение условий труда

Машина оборудована стальным несъемным защитным щитом, установленным за станиной. Кроме того, на опоре машины имеется отдельный прозрачный щиток. Этот щит закреплен подвижно и может складываться.

При проектировании станка уделялось внимание уменьшению количества манипуляций при настройке режимов резания. Для этого все настроечные таблицы и рукоятки выбора скоростей вращения и подачи компактно размещены на передней части передней бабки. Для быстрого перемещения задней бабки может использоваться так называемая «воздушная подушка» — подача сжатого воздуха (из заводской магистрали) между станиной и направляющими передней бабки. Благодаря этим и ряду других доработок удалось улучшить основные технические характеристики 16К20.

Для этого все настроечные таблицы и рукоятки выбора скоростей вращения и подачи компактно размещены на передней части передней бабки. Для быстрого перемещения задней бабки может использоваться так называемая «воздушная подушка» — подача сжатого воздуха (из заводской магистрали) между станиной и направляющими передней бабки. Благодаря этим и ряду других доработок удалось улучшить основные технические характеристики 16К20.

Электрооборудование

Электрооборудование станка размещено в отдельном щите управления, установленном на задней стенке передней бабки.

Высокие технические характеристики станка 16К20 обеспечиваются мощным двигателем главного привода. Двигатель развивает мощность до 10 кВт при частоте вращения вала 1600 об/мин. По специальному заказу был установлен еще более оборотистый двигатель — до 2000 оборотов.

Кинематика главного движения

От главного двигателя вращение передается ременной передачей на главный вал коробки передач. Для обеспечения технических характеристик вал 16К20 оснащен многодисковой двухконечной муфтой. Это устройство обеспечивает реверсивную работу машины. На двух дополнительных валах коробки установлены редукторы. Переключая эти блоки, станок получает 12 основных скоростей шпинделя — шесть высоких и шесть низких.

Это устройство обеспечивает реверсивную работу машины. На двух дополнительных валах коробки установлены редукторы. Переключая эти блоки, станок получает 12 основных скоростей шпинделя — шесть высоких и шесть низких.

Для расширения сферы применения и более полной реализации технических характеристик коробка передач 16К20 имеет так называемый перевыбор группы передач. Перебор позволяет получить еще 12 дополнительных скоростей — шесть из них будут с замедлением в восемь раз и шесть — в 32 раза. Всего коробка имеет 24 скорости и позволяет изменять скорость вращения шпинделя в диапазоне 12,5-1600 оборотов. При реверсировании машины группа повторного выбора не используется.

16K20 сейчас

Несмотря на появление более точного и функционального оборудования, станок широко используется в наше время на многих машиностроительных предприятиях. По соотношению цена-точность обработки 16К20 находится в очень выгодном положении. Оборудование крайне неприхотливое, обслуживание не дорогое.

Одним из больших недостатков 16К20 была ненадежность электрики. Поэтому предпочтительнее использовать машины после капитального ремонта с заменой всех ненадежных узлов и узлов.

технические характеристики, схемы, описание и отзывы / Paulturner-Mitchell.com

Станок токарный отечественный 16К20 относится к разряду токарно-винторезных станков. Его выпуск был налажен на заводе «Красный пролетарий» в 1973 году. Часть деталей поставлял Гомельский комбинат машинокомплектов. Современным аналогом рассматриваемой машины является агрегат ГС526У. Основная сфера применения устройства – промышленное производство, в частном хозяйстве он неактуален из-за своей дороговизны и достаточно внушительных габаритов.

Характеристики Токарного станка 16К20

В рассматриваемом оборудовании используется прямоточная нарезка (метрическая, модульная, шаговая, дюймовая конфигурация) и некоторые другие токарные операции. Этот агрегат получил широкое распространение в промышленности постсоветских стран. С производства модель сняли в 1989 году, но на современном рынке можно найти идентичную китайскую копию с таким же шильдиком.

С производства модель сняли в 1989 году, но на современном рынке можно найти идентичную китайскую копию с таким же шильдиком.

Основные параметры станка 16К20:

- Класс точности Н.

- Максимальный диаметр заготовки 50 мм.

- Аналоговый показатель поворота 220 мм.

- Максимальная длина обслуживаемого изделия — 2 метра.

- Пределы поперечной/продольной подачи — 1,4/2,8 мм/об.

- Номинальная мощность главного электродвигателя 11 кВт.

- Длина/ширина/высота машины 2,5 (3,79)/1,19/1,5 м. Длина зависит от модификации.

- Вес оборудования в полной комплектации 3,6 тонны.

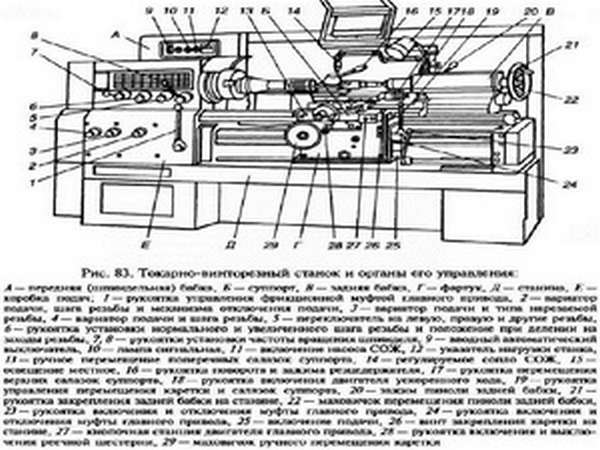

Управление и оборудование

Станок токарный 16К20 относится к дорогостоящему оборудованию и требует соответствующего ухода. Для начала познакомимся с его управлением. Штурвалы и переключатели управляются в ручном режиме. Агрегат дополнительно оснащен центральным резцедержателем, с помощью которого обрабатываются отверстия механической и ручной подачи. В этом случае задняя бабка не задействована.

В этом случае задняя бабка не задействована.

Перемещением регулируемых салазок ось режущего инструмента и шпиндель соединяются между собой. Перед началом обработки необходимо вдавить козырек в кронштейн до упора. Рукоятка поперечного салазка служит для регулировки положения оси горелки.

Токарные станки по металлу 16К20 оснащены жестким упором микрометрического типа, обеспечивающим продольное перемещение. По запросу мы предлагаем устройство с верхними салазками и механическим ходом. Кроме того, в устройстве предусмотрено многозаходное нарезание резьбы и чистовая обработка многогранных деталей. Этот блок включает в себя суппорт для гидрокопирования, коническую линейку и держатель инструмента.

Монолитное основание оборудования имеет коробчатую форму с подогревом шлифовальных направляющих. Коробка дополнительно служит для сборки микросхем, а также является емкостью, отвечающей за охлаждение рабочей жидкости.

Неисправности

В отдельных случаях ремонт или замена отдельных деталей станка 16К20. Чаще всего ремонт проводится в части шлифовки рамы, замены подшипников или фрикциона коробки передач. В подобном блоке управления передачами чаще всего меняются шестерни и подшипники.

Чаще всего ремонт проводится в части шлифовки рамы, замены подшипников или фрикциона коробки передач. В подобном блоке управления передачами чаще всего меняются шестерни и подшипники.

Фиксация фартука заключается в замене маточных гаек, подшипников, шлифовке направляющих. При дефектовке суппортов меняют винты, гайки, клинья с последующей притиркой направляющих элементов. При необходимости восстановить работоспособность задней бабки обычно заменяют пиноль, растачивают рабочие отверстия, производят циклевку направляющих деталей. Капитальный ремонт также предполагает замену электрической начинки, проверку точности и геометрии узла, установку системы охлаждения.

Ремонт токарных станков 16К20

Подготовительный процесс включает осмотр оборудования на холостом ходу. Это позволяет выявить шумовые и вибрационные моменты при различных положениях шпинделя. На данном этапе возможна обработка прототипа для определения состояния опор. Такая манипуляция обязательна, так как позволяет обнаружить практически не заметные в процессе эксплуатации дефекты.

Шлифовка – это очистка всех выступающих кромок и выбоин на поверхности сердечника машины. Каркас устанавливается на стол, фиксируясь на внутренних углах. На этом этапе необходимо точно выверить параллельность сборки по отношению к поверхности верстака. Это можно сделать с помощью строительного уровня. Каркас крепится с помощью накладок и винтов с прогибом 0,05 мм.

Восстановление направляющих элементов

Некоторые заводы проводят пробную закалку машины прокаткой. В некоторых случаях дополнительно применяется закалка, повышающая стойкость деталей к износу. Способ ремонта выбирается исходя из степени твердости деталей направляющей и имеющейся ремонтной базы.

Наиболее популярными способами восстановления направляющих являются следующие варианты:

- Строгание.

- Отпугивание.

- Шлифование.

Циклевка относится к наиболее трудоемкому процессу ремонта, даже при минимальном износе. В большинстве случаев эту манипуляцию проводят механическим способом, что дает определенный экономический эффект.

Шлифовка обеспечивает высокий показатель чистоты и точности отделки. Этот метод оптимален при работе с закаленными поверхностями. Измельчение позволяет увеличить производительность в несколько раз, по сравнению с операцией шабрения. При работе с закаленными направляющими потребуется дополнительная финишная отделка.

Отзывы и цена

Токарный станок по металлу 16К20, цена которого начинается от 850 тысяч рублей, пришел на смену устаревшему варианту 1К62. Новое оборудование имеет лучшие характеристики. Пользователи среди качественных параметров оборудования выделяют следующие параметры:

- Длительный срок службы.

- Надежность.

- Точность обработки.

- Высокая производительность.

- Безопасность труда.

- Простота и удобство обслуживания.

Маркировка

Рассматриваемый станок предназначен для обработки конических, цилиндрических и нестандартных поверхностей. Пользователи отмечают универсальность оборудования, так как основания могут быть внешнего и внутреннего типа. Кроме того, агрегат служит для нарезания различных видов резьбы. Также владельцы отмечают возможность использования станка для обработки торцевых поверхностей с помощью фрез, сверл, зенкеров, метчиков и плашек.

Кроме того, агрегат служит для нарезания различных видов резьбы. Также владельцы отмечают возможность использования станка для обработки торцевых поверхностей с помощью фрез, сверл, зенкеров, метчиков и плашек.

При покупке описываемого оборудования обратите внимание на буквенно-цифровой код в названии модели. В индексе единица указывает на то, что токарный станок — это станок, цифра 6 — способность выполнять токарно-винторезные операции. Буква «К» в названии агрегата — поколение станков, последняя цифра указывает на максимальную высоту центров (220 мм). Наличие в названии буквы «П» говорит о повышенной точности прибора.

Наконец

Токарный станок 16К20, отзывы о котором приведены выше, относится к высокоточному оборудованию. Тем не менее, время от времени, как и любая техника, она требует ремонта. Чаще всего самостоятельный ремонт заключается в замене изношенных деталей или шлифовке выбоин и острых краев. Капитальный ремонт и более серьезные ремонтные работы следует доверить мастеру.

Всего комментариев: 0