Лазер в производстве: Лазерные технологии в промышленности — преимущества использования

Содержание

Лазерные установки на производстве | Trotec Laser

- Trotec Laser

- Области применения

- Производство

Работа лазерных установок на производстве: Цифровая. Нестираемая. Бесконтактная. Резка и маркировка функциональной пленки, конструкционного пластика и корпусов в точном машиностроении или производстве транспортных средств снижает затраты на обработку и повышает гибкость.

Преимущества лазерных установок на производстве.

Лазерная установка на производстве имеет широкий диапазон сфер применения: от безупречной маркировки обода вокруг циферблата до резки с сохранением размеров при изготовлении архитектурных моделей и высокоточной маркировки в автомобильной промышленности.

Производителям часто требуется очень индивидуализированный и надежный процесс изготовления их продукции. Производство с помощью лазера цифровое, без контакта и без износа. Высококачественная резка и гравировка повышает ценность продукции.

+Urban and town planning concept — laser cut 3D model

Хотите сократить свои затраты на обработку в производстве?

Мы можем порекомендовать вам, какую лазерную установку выбрать в соответствии с вашими индивидуальными требованиями.

Запросить дополнительную информацию сейчас.

Связаться с нами

Почему имеет большой смысл использовать лазерную установку Trotec на производстве. Сравнение технологий.

Что можно изготавливать.

Как лазерная установка сокращает производственные издержки?

Если в производстве использовать лазерные технологии, можно сократить издержки во много раз. Эти примеры показывают экономию на каждой маркировке или за инвестиционный период. Полезно знать: Затраты на лазерный станок включают в себя инвестиционные затраты и эксплуатационные затраты.

Полезно знать: Затраты на лазерный станок включают в себя инвестиционные затраты и эксплуатационные затраты.

Давайте посчитаем вместе.

Мы оказываем вам поддержку, начиная с анализа нынешней технологии производства и до обеспечения максимальной производительности.

Назначить встречу сейчас.

Связаться с нами

Какая лазерная установка нужна на производстве?

Лазерные резаки серии SP означают максимальную производительность и удобство, лучшее качество резки и надежную работу 24/7. Эти качества делают лазерную установку правильным выбором для производства.

Откройте для себя лазерные резаки серии SP

Что говорят наши клиенты?

«Помимо улучшения качества резки и возможности принимать более индивидуальные заказы, наши лазерные резаки SP2000 позволили нам изготавливать собственные акриловые инструменты для других деталей оборудования нашего завода. Мы также смогли обойтись без работы со сторонними мастерскими по изготовлению форм и прототипов для новых проектов. Теперь мы можем изготавливать эти детали на собственных лазерных установках в рекордное время!»

Теперь мы можем изготавливать эти детали на собственных лазерных установках в рекордное время!»

Джефф Шух, Майк Шух и Джефф Грин

Директор по производству и разработке — Президент, генеральный директор Graffiti Shield

Прочитать историю клиента

«У лазерного резака много преимуществ, каждый это знает. Но для успеха компании ключевыми являются производительность и эффективность. Клиенты ожидают высокого качества, а также быстрой и пунктуальной доставки. Простои неприемлемы. Поэтому при покупке лазерной системы важно учитывать не только работу самой системы, но и обслуживание и поддержку, предоставляемые поставщиком».

Александр Эвенхуис

Управляющий директор Tapir

Прочитать историю клиента

«Наш Trotec помогает нам удовлетворять нужды клиентов гораздо быстрее!»

Том Уиппл

Ameritape

Хотите сократить производственные затраты и одновременно с этим повысить гибкость?

Мы можем порекомендовать вам, какую лазерную установку выбрать в соответствии с вашими индивидуальными требованиями.

Назначьте 30-минутную

встречу сейчас.

Связаться с нами

Применение лазерной техники в промышленном производстве

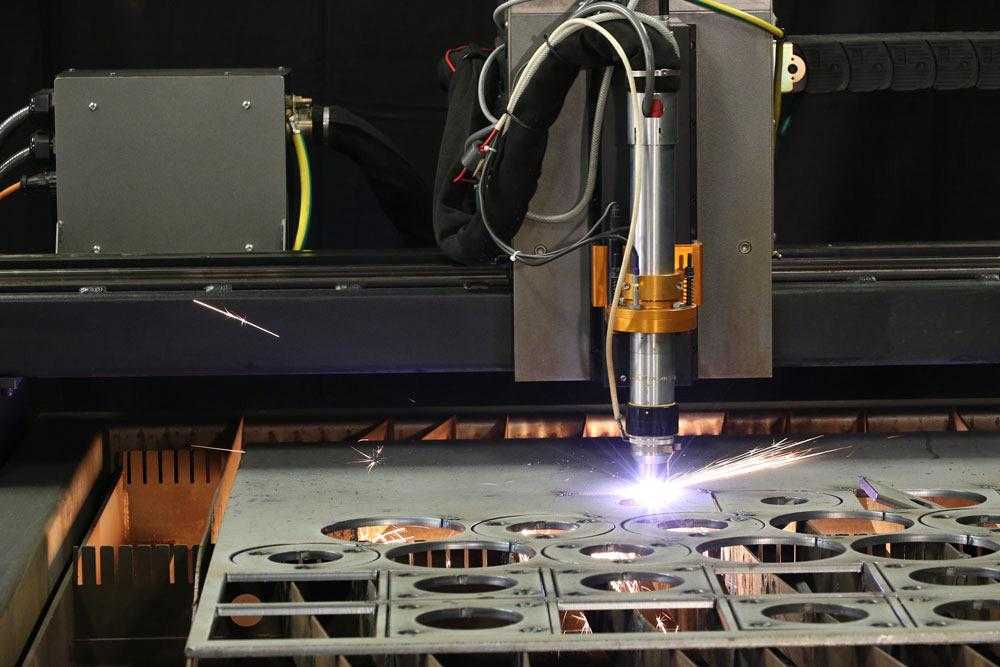

По сравнению с традиционной технологией резки преимущества лазерного раскроя очевидны:

Высокая скорость резки

Высокая эффективность

Широкий диапазон обработки

При обработке срез получается гладким, потому что он заменяет световым лучом традиционный лезвийный инструмент или пламя горелки. В дальнейшей обработке нет необходимости.

Площадь термического влияния резки минимальна.

Небольшая деформация листа

Небольшой разрезной шов (высокая степень использования)

В разрезе отсутствует механическое напряжение

Без заусенцев

Высокая точность обработки

Хорошая повторяемость

Не повреждает поверхность заготовки

Программирование и управление от ЧПУ

Экономия и экономия времени

Преимущество наиболее очевидно, особенно при обработке кривой.

По сравнению с вырубной резкой обрабатываемая поверхность гладкая, и на кривой вырубной обработки нет явных следов от лезвия тоже нет.

Поскольку лист неподвижен во время обработки, он также избегает царапин при движении по поверхности.

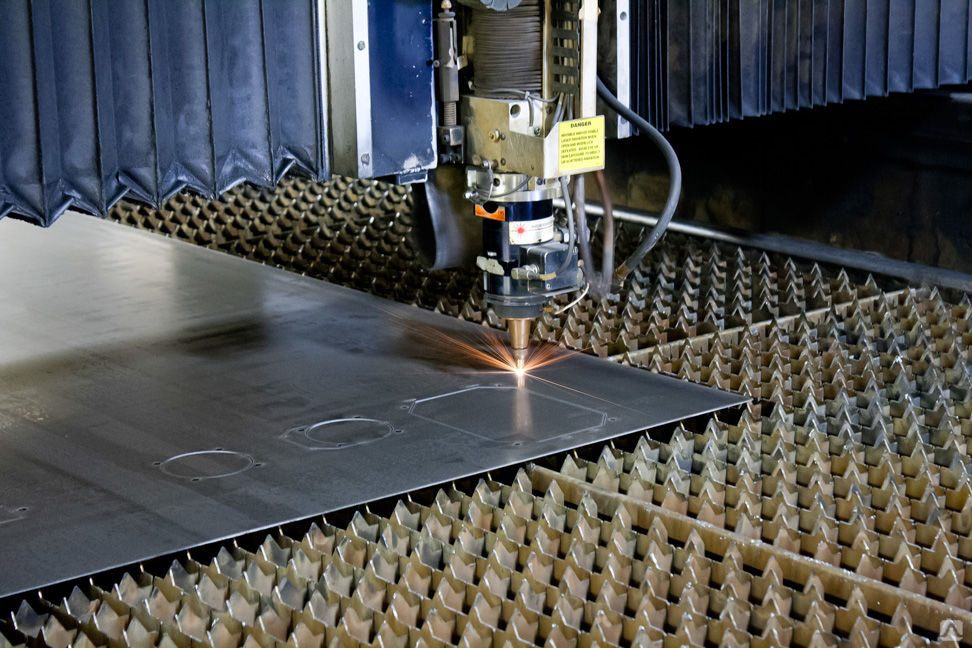

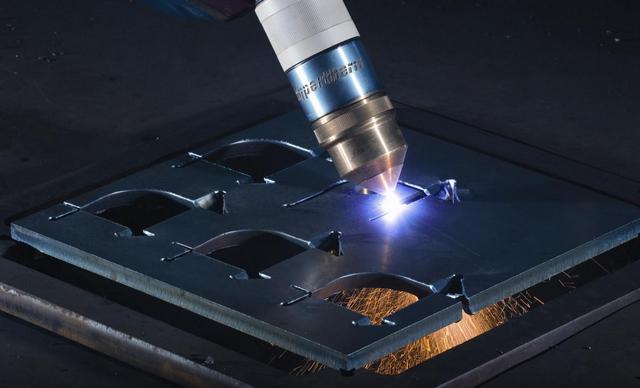

Лазерная обработка заключается в использовании сфокусированного лазерного луча высокой плотности мощности для прожигания заготовки, так что облучаемый материал быстро плавится, испаряется, аблируется или достигает точки воспламенения.

В то же время заготовка отрезается путем продувки расплавленного материала высокоскоростным потоком воздуха по оси луча.

Лазерная резка — один из методов горячей резки.

Лазерную резку можно разделить на четыре категории:

лазерная резка испарением

лазерная резка плавлением

лазерная кислородная резка

лазерная разметка и контроль разрывов

(1) Лазерная резка с испарением

Лазерное испарение используется для нагрева заготовки лазерным лучом с высокой плотностью энергии. Температура быстро повышается и за очень короткий промежуток времени достигает точки кипения материала. Материал начал испаряться и образовывать пар. Пар выходит очень быстро. Когда пар выходит, на материале делается надрез.

Температура быстро повышается и за очень короткий промежуток времени достигает точки кипения материала. Материал начал испаряться и образовывать пар. Пар выходит очень быстро. Когда пар выходит, на материале делается надрез.

Лазерное испарение в основном используется для резки очень тонких металлических материалов и неметаллических материалов.

(2) Лазерная резка плавлением

При лазерной резке плавлением металлический материал плавится путем лазерного нагрева. Затем неокисляющий газ (Ar, He, N2 и др.) распыляется соплом, находящимся на одной оси с лучом. Жидкий металл выбрасывается мощным давлением газа, образуя надрез.

Лазерная резка плавлением не требует полного испарения металла, требуемая энергия составляет только 1/10 от испарения.

Лазерная резка плавлением в основном используется для резки неокисляемых материалов или активных металлов, таких как нержавеющая сталь, титан, алюминий и сплавы.

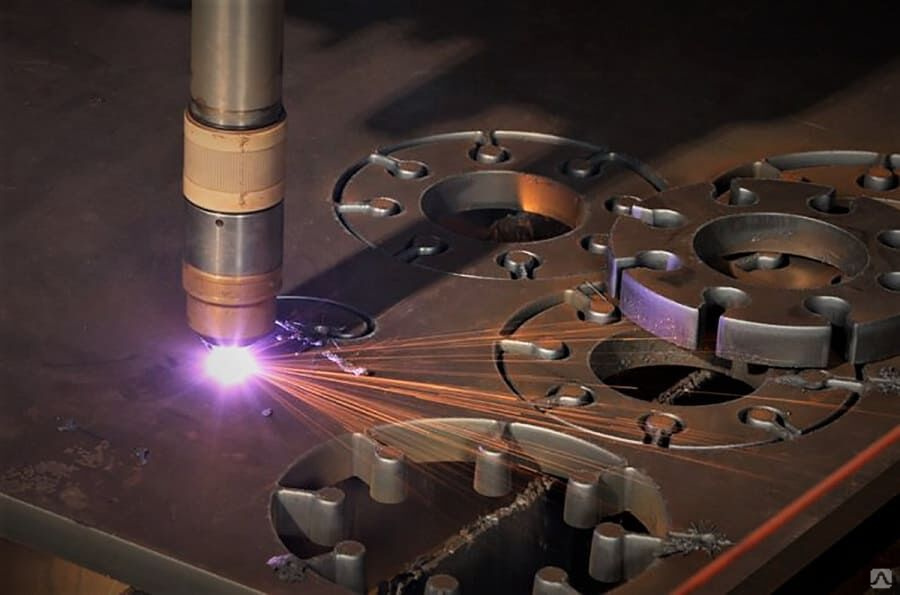

(3) Лазерная кислородная резка

Принцип лазерной кислородной резки аналогичен кислородно-ацетиленовой резке.

Он использует лазер в качестве источника предварительного нагрева и использует кислород и другие активные газы в качестве режущего газа.

С одной стороны, газ, производимый струей, имеет реакцию окисления и большое количество теплоты окисления. С другой стороны, расплавленный оксид и расплав выдуваются из зоны реакции, образуя надрез в металле.

Поскольку в результате реакции окисления в процессе резки выделяется много тепла, энергия, необходимая для лазерной кислородной резки, составляет лишь половину плавления. Однако скорость резки намного выше, чем при резке с лазерным испарением и расплавлением.

Лазерная кислородная резка в основном используется для обработки углеродистой стали, титановой стали, стали для термической обработки и других легкоокисляемых металлических материалов.

(4) Лазерная разметка и контроль разрывов

При лазерной разметке используется лазер с высокой плотностью энергии для сканирования поверхности хрупких материалов, нагрева материала до небольшой канавки. Затем приложите определенное давление, хрупкий материал потрескается по щели.

Затем приложите определенное давление, хрупкий материал потрескается по щели.

Первые три метода резки — это основное применение лазерной резки.

Учитывая текущую ситуацию на рынке волоконных и газовых лазеров, лазерная резка черного металла лучше. Скорость резки высокая, а толщина резки может достигать 20 мм и выше.

Из-за эффекта отражения молекулярной структуры цветного металла лазерному лучу режущий эффект цветного металла несколько хуже. И машина должна быть оборудована рефлектором.

По статистике толщина разрезаемого алюминиевого сплава не превышает половины черного металла.

Резка медного сплава хуже, особенно резка меди.

Основная часть лазерной резки — это лазерный источник, включающий лазер CO2 и источник волоконного лазера.

Источник CO2-лазера

Источник CO2-лазера разряжается через смесь CO2, He и N2 в полости лазера под высоким давлением.

Атомы в смеси стимулируются высвобождением энергии, и энергия выводится в виде фотонов или электронов для формирования лазера.

Лазер, излучаемый CO2-лазером, представляет собой видимый свет, который вызывает легкое повреждение сетчатки и кожи. Операторам рекомендуется носить защитные очки.

Источник волоконного лазера

В Источнике волоконного лазера в качестве усиливающей среды используется стекловолокно, легированное редкоземельными элементами.

Под действием света накачки в оптическом волокне может легко образоваться высокая плотность мощности, что заставляет уровень лазерной энергии рабочего вещества лазера «обращать вспять количество частиц». Выходной сигнал лазерного источника может быть сформирован при добавлении петли положительной обратной связи.

На выходе получается не видимый свет, который вызывает серьезные повреждения сетчатки и кожи. Во время работы оператор должен носить специальные защитные очки.

Структура оптического пути CO2-лазера более сложна, а потери в оптических линзах больше. Он также имеет более высокие экологические требования (меньше пыли).

Машине требуется изоляция от очага серьезных земляных колебаний и обеспечение того, чтобы лазер находился в сухой и постоянной температуре.

Световод волоконного лазера прост и не требует высоких требований к окружающей среде (высокая устойчивость к пыли, вибрации, ударам, температуре и влажности).

Волоконный лазер работает быстрее при резке тонких листов, а лазер CO2 сильнее при резке толстых листов.

CO2-лазер не может резать металлические пластины с высокой отражающей способностью. Волоконный лазер может разрезать тонкие медные пластины.

7 основных областей применения лазеров в производстве

Эта статья была обновлена 31 января 2023 г.

Сегодня лазеры являются одним из наиболее широко используемых инструментов в производстве, тем более что аддитивное производство и Индустрия 4.0 позволяют инженерам создавать более сложные элементы и конструкции изделий, требующие жестких допусков. Лазерная обработка позволяет создавать тонкие детали, которые трудно или невозможно выполнить с помощью традиционного обрабатывающего оборудования, а лазерная резка получается сверхчистой, без заусенцев или теплового воздействия на окружающий материал, что устраняет необходимость в некоторых вторичных этапах чистовой обработки.

Лазерные процессы становятся популярными производственными технологиями для производителей медицинского оборудования, поскольку они разрабатывают более мелкие и более совершенные продукты. Продолжайте читать, чтобы узнать о семи основных областях применения лазеров в производстве.

1. Лазерная маркировка

Лазеры все чаще используются для нанесения уникальных идентификационных номеров (UID) на детали и продукты, что позволяет легко отследить их в случае отзыва. Лазерная маркировка очень долговечна и для медицинских устройств может выдерживать множество циклов стерилизации. Как удобочитаемая информация, так и штрих-коды, включая коды партий и даже истории разработки, могут быть нанесены лазером на изделия с плоской или изогнутой геометрией деталей.

2. Текстурирование поверхности

Лазеры могут создавать текстуры или узорчатые микроструктуры на поверхностях компонентов или продуктов, которые улучшают физические характеристики, такие как скорость износа, сцепление, оптические свойства и грузоподъемность. Лазерное микротекстурирование может создавать шероховатость на медицинских имплантатах, что облегчает закрепление и врастание новой ткани или кости в новый имплантат, а узоры с элементами размером до 10 мкм можно создавать с очень высоким разрешением по глубине.

Лазерное микротекстурирование может создавать шероховатость на медицинских имплантатах, что облегчает закрепление и врастание новой ткани или кости в новый имплантат, а узоры с элементами размером до 10 мкм можно создавать с очень высоким разрешением по глубине.

Рекомендуется для вас: 9 открытий в области материалов, которые могут изменить производство

3. Лазерная абляция

Этот метод субтрактивной обработки по существу испаряет материал с высокой точностью с помощью лазерного луча. Длина импульса, длина волны и интенсивность регулируются в зависимости от обрабатываемого материала. Абляция особенно полезна для обработки чувствительных материалов, таких как наноматериалы или сверхпроводящие материалы, поскольку бесконтактный метод не изменяет структуру материала и не повреждает его поверхность при истирании или нагреве.

Лазеры невероятно точны при сверлении отверстий микронного размера в самых разных материалах. Изображение: лазерный луч

Изображение: лазерный луч

4. Лазерное сверление

Лазеры невероятно точны при сверлении отверстий микронного размера в самых разных материалах, включая металлы, полимеры и керамику.

«Многие из производимых сегодня деталей требуют микроскопических деталей, которые можно создать только с помощью лазерного сверления», — сказал Мэтт Ниппер, технический директор Laser Light Technologies, которая с тех пор была приобретена Spectrum Plastics. «Очень маленькие, сложные элементы могут быть изготовлены из различных материалов с помощью таких методов, как прямое написание, трепанация и проекция маски, без теплового воздействия или повреждения материала».

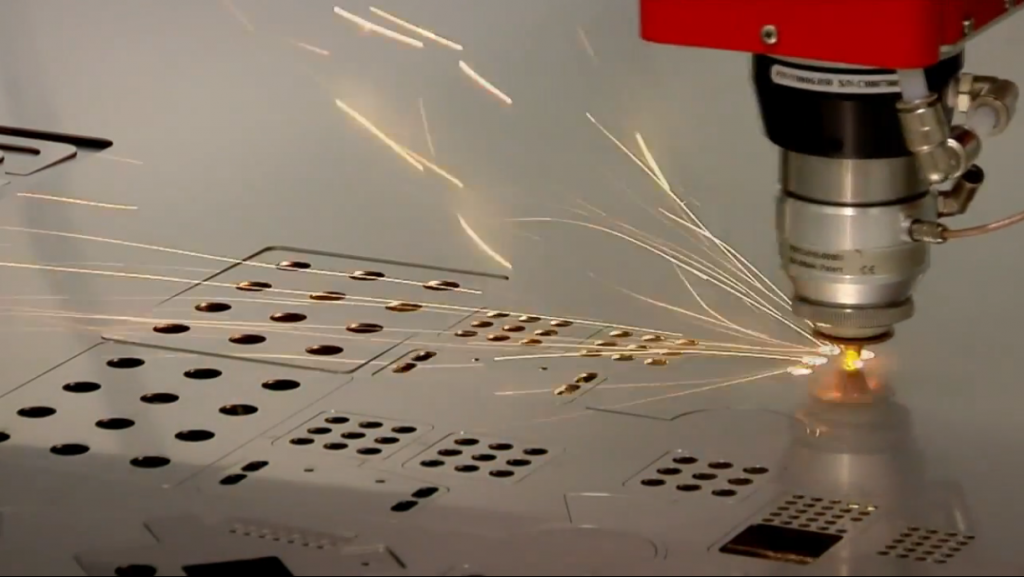

5. Лазерная резка

Подобно лазерному сверлению, лазерная резка основана на использовании сфокусированного лазерного луча для абляции материала, прямого разреза или разреза на очень точную глубину материала или компонента. Сверхбыстрые лазеры обычно используются для различных типов металлов и полимеров, поскольку они режут чистые края и не создают зон термического влияния.

Лазеры могут резать широкий спектр материалов, включая алюминий, титан и сталь, с точностью до микрона.

Вам также могут понравиться: 8 способов, которыми 3D-печать помогает бороться с коронавирусом

6. Лазерная сварка

Этот процесс особенно эффективен для изделий со сложной геометрией или разнородных материалов, которые трудно соединить вместе. В зависимости от продукта лазерная сварка может быть лучшим процессом соединения по сравнению со склеиванием или пайкой, особенно для соединения металлов и пластмасс. Он также создает прочные, высокоточные сварные швы размером всего 0,004 дюйма и обеспечивает повторяемое качество.

7. Зачистка проводов

При зачистке проводов удаляются участки изоляции или экранирования проводов и кабелей, чтобы обеспечить точки электрического контакта и подготовить провод к заделке.

«Лазерная зачистка проводов — это быстрый процесс, который обеспечивает превосходную точность и контроль процесса, а также устраняет контакт с проводом, что позволяет обрабатывать тонкие провода калибром более 32 AWG», — сказал Ниппер. «Изоляцию можно снять с точностью до 0,005 дюйма. Зачистку можно запрограммировать на удаление изоляции в любой точке провода, что позволяет выполнять высокоточное удаление в середине пролета».

«Изоляцию можно снять с точностью до 0,005 дюйма. Зачистку можно запрограммировать на удаление изоляции в любой точке провода, что позволяет выполнять высокоточное удаление в середине пролета».

Новые области применения лазеров

Лазеры являются ключевыми элементами оборудования для Индустрии 4.0, и исследователи продолжают изучать способы их более эффективного использования в производственных процессах, в том числе на более высоких скоростях.

Например, в 2018 году Национальный институт стандартов и технологий (NIST) создал лазер, импульсы которого в 100 раз быстрее, чем у обычных сверхбыстрых лазеров (импульсы длятся квадриллионные доли секунды). Кроме того, ученые в Германии экспериментируют с интеграцией крошечных лазеров непосредственно в кремниевые чипы для увеличения скорости обработки.

Еще одной областью исследований является использование искусственного интеллекта (ИИ) для создания интеллектуальных лазеров, которые «понимают» обрабатываемый материал и время завершения процесса. Немецкий производитель машин TRUMPF разрабатывает лазерную систему, которая использует искусственный интеллект для определения наилучших точек сварки для создания медных катушек для автомобильной промышленности.

Немецкий производитель машин TRUMPF разрабатывает лазерную систему, которая использует искусственный интеллект для определения наилучших точек сварки для создания медных катушек для автомобильной промышленности.

По мере того, как все больше компаний переходят на Индустрию 4.0, включая искусственный интеллект, сенсорные технологии и аддитивное производство, лазеры будут играть все более важную роль в современном производстве.

Марк Кроуфорд, писатель-технолог из Корралеса, Нью-Мексико.

Лазерные технологии для улучшения производства

Лазерные технологии находят свое место в производственных линиях все большего числа производителей, заменяя промышленные процессы для широкого спектра применений. такие как маркировка, очистка и текстурирование. Например, точечная обработка, струйная печать и печатные этикетки заменяются лазерной маркировкой. Точно так же химическая обработка, абразивоструйная обработка и другие методы механической очистки заменяются лазерной очисткой и лазерным текстурированием.

Для этого изменения есть веские причины: лазерная технология обеспечивает впечатляющие преимущества. Помимо прочего, он повышает производительность, снижает затраты на эксплуатацию и техническое обслуживание и обеспечивает наиболее стабильные результаты.

Сообщите нам о своем применении

Как обрабатывающая промышленность получает выгоду от лазерной технологии

Повышение производительности

Добавление лазера в ваш производственный процесс не должно означать замедления вашей производственной линии. Наши мощные лазеры обеспечивают более короткое время цикла по сравнению с традиционными технологиями. Это также самые быстрые лазеры на рынке.

Благодаря высокой точности и воспроизводимости лазерные системы способствуют повышению качества вашей продукции. Когда лазерный луч попадает на поверхность, он каждый раз делает это с одинаковой микронной точностью, обеспечивая стабильные результаты.

Снижение эксплуатационных расходов

Общая стоимость владения лазерами ниже, чем у многих альтернативных технологий. Во-первых, вы можете, наконец, избавиться от расходных материалов. Хотя это значительно снижает эксплуатационные расходы, это также упрощает работу в цеху.

Во-первых, вы можете, наконец, избавиться от расходных материалов. Хотя это значительно снижает эксплуатационные расходы, это также упрощает работу в цеху.

Наши лазеры также имеют низкое энергопотребление, требуют небольшого количества запасных частей и легко интегрируются в производственную линию, поэтому для работы не требуется участия человека. Лазерные системы идеально подходят производителям, которые готовы инвестировать в качественные инструменты, обеспечивающие высокую отдачу от инвестиций.

Надежный

Инструменты

Никому не нужны инструменты, которые постоянно простаивают для обслуживания. В отличие от альтернатив, лазерные системы бесконтактны и поэтому не изнашиваются со временем. Это делает их идеальными для встроенной интеграции.

Срок службы наших волоконных лазеров составляет 10 лет, и они рассчитаны на работу с низкими эксплуатационными расходами в сложных производственных условиях. Наши лазеры могут поставляться с аксессуарами промышленного класса, которые повышают надежность лазера. Типичные аксессуары включают системы удаления дыма, средства защиты линз и считыватели штрих-кодов (для проверки качества).

Типичные аксессуары включают системы удаления дыма, средства защиты линз и считыватели штрих-кодов (для проверки качества).

Применение в обрабатывающей промышленности

Лазерная маркировка для отслеживанияЛазерная маркировка — наиболее надежное решение для отслеживания деталей и продуктов. Обладая почти идеальной читаемостью, его можно использовать для маркировки и гравировки постоянных и высококонтрастных кодов на широком спектре материалов, включая металлы, пластмассы, резину и картон. Наше предложение продукции включает системы лазерной маркировки OEM и машины для лазерной маркировки «под ключ». Для упрощения интеграции лазерные опции включают встроенный считыватель штрих-кодов и программное обеспечение для проверки штрих-кодов. | |

Маркировка, устойчивая после обработки Многие производители сталкиваются с серьезными проблемами прослеживаемости, поскольку им необходимо интегрировать операцию маркировки в начале производственного процесса. Чтобы решить эту проблему, Laserax разработала запатентованные процессы лазерной маркировки, которые сохраняют высококонтрастную читаемость после нескольких видов обработки поверхности, включая дробеструйную и пескоструйную обработку, электронное покрытие, порошковое покрытие и термообработку. | |

Подготовка под сварку с лазерной очисткойЧтобы укрепить сварные швы и улучшить их общее качество, можно использовать лазерную очистку для подготовки зоны сварки путем удаления поверхностных загрязнений, таких как оксиды, масло и жир. Наш процесс лазерной очистки достаточно быстр, чтобы выполнять его одновременно со сваркой, что сводит к минимуму время цикла. | |

Удаление оксидов после сварки Удаление оксидов, включая ржавчину и прокатную окалину, необходимо для широкого спектра производственных операций. | |

Выборочное удаление краскиЛазерная очистка может быть настроена на выборочное удаление краски с определенной области — и больше нигде. Теперь вы можете заменить дорогостоящую и трудоемкую операцию маскирования лазерным удалением краски. Вместо того, чтобы маскировать определенные места, такие как участки сварки, вы можете покрасить всю поверхность детали, а затем выборочно удалить краску с этих участков. | |

Подготовка поверхности для улучшения сцепления Создавая шероховатость поверхности, улучшающую адгезию, лазерное текстурирование можно использовать для подготовки поверхностей к производственным процессам, таким как склеивание, термическое напыление и лазерная плакировка. |

Другие области применения

Если у вас есть другие потребности в маркировке, очистке или текстурировании, наши специалисты быстро сообщат вам, подходит ли вам наша лазерная технология, и если да, то что вам нужно знать для успешной интеграции это.

Спросите эксперта

Лазерные изделия для обрабатывающей промышленности

Лазерные системы, производимые Laserax, спроектированы так, чтобы их можно было легко интегрировать в производственные среды, такие как роботизированные производственные линии, конвейерные системы или даже автономные операции, запускаемые вручную . Мы предлагаем все необходимое для полнофункционального лазера, например, системы удаления дыма, встроенные считыватели штрих-кодов и соответствие стандартам безопасности лазеров класса 1.

Обработка поверхности после обработки может поставить под угрозу прослеживаемость из-за снижения уровня контрастности или даже сделать идентификаторы нечитаемыми.

Обработка поверхности после обработки может поставить под угрозу прослеживаемость из-за снижения уровня контрастности или даже сделать идентификаторы нечитаемыми. Одним из них является удаление окислов после сварки. Перед окраской или анодированием сварной детали удаление оксидов защищает конструкцию и предотвращает отслоение краски с течением времени. Детали из нержавеющей стали также требуют чистой поверхности соединения без почернения, которое обычно возникает при сварке.

Одним из них является удаление окислов после сварки. Перед окраской или анодированием сварной детали удаление оксидов защищает конструкцию и предотвращает отслоение краски с течением времени. Детали из нержавеющей стали также требуют чистой поверхности соединения без почернения, которое обычно возникает при сварке. По сравнению с абразивоструйными установками, которые требуют серьезного обслуживания, лазерное текстурирование является гораздо более экономичным решением. Вы не только экономите на расходах на техническое обслуживание и запасные части, но и можете рассчитывать на гораздо более длительный срок службы машины.

По сравнению с абразивоструйными установками, которые требуют серьезного обслуживания, лазерное текстурирование является гораздо более экономичным решением. Вы не только экономите на расходах на техническое обслуживание и запасные части, но и можете рассчитывать на гораздо более длительный срок службы машины.

Всего комментариев: 0