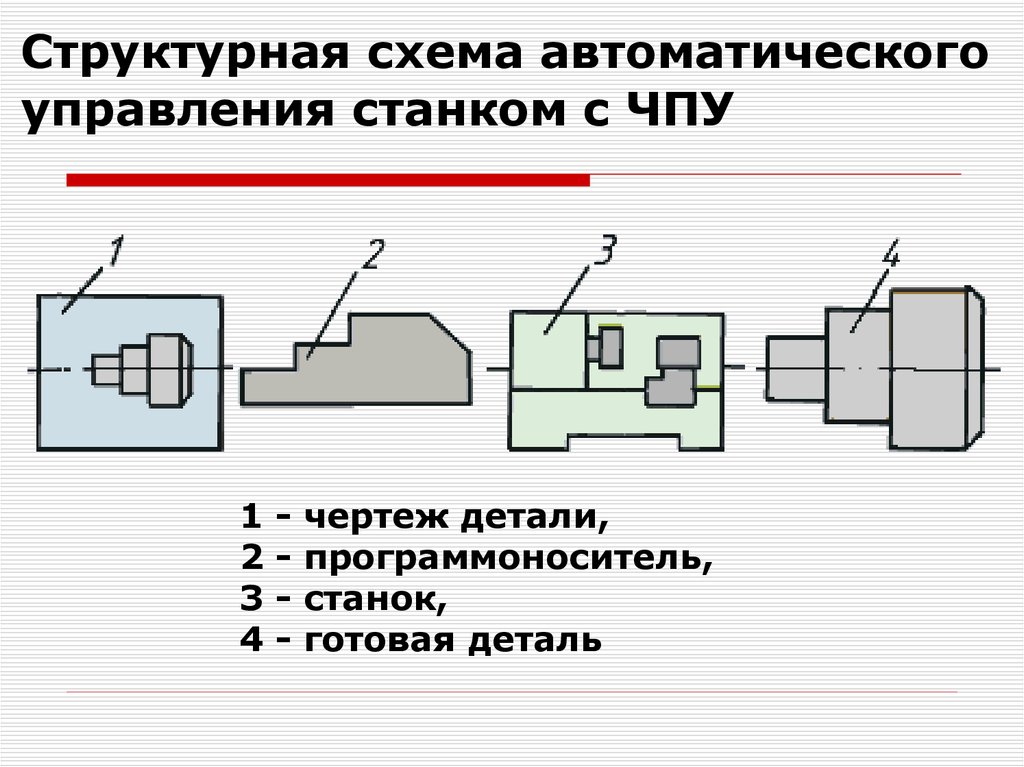

Из чего состоит станок чпу: Устройство и принцип работы станков с ЧПУ, основы

Содержание

Из чего состоит ЧПУ-фрезер, основные узлы фрезерного станка с ЧПУ

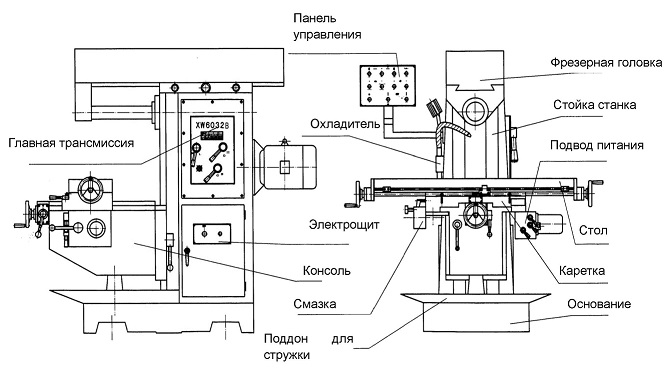

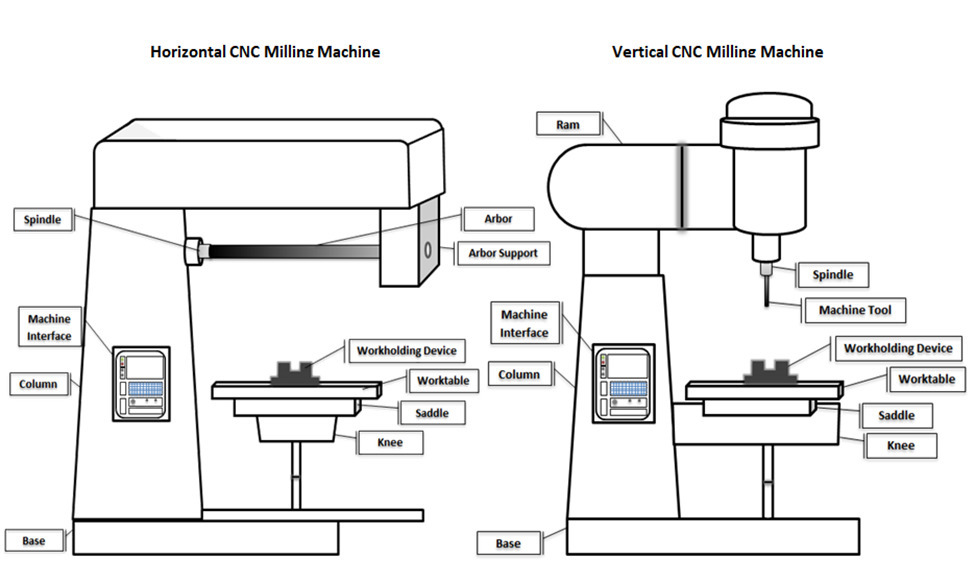

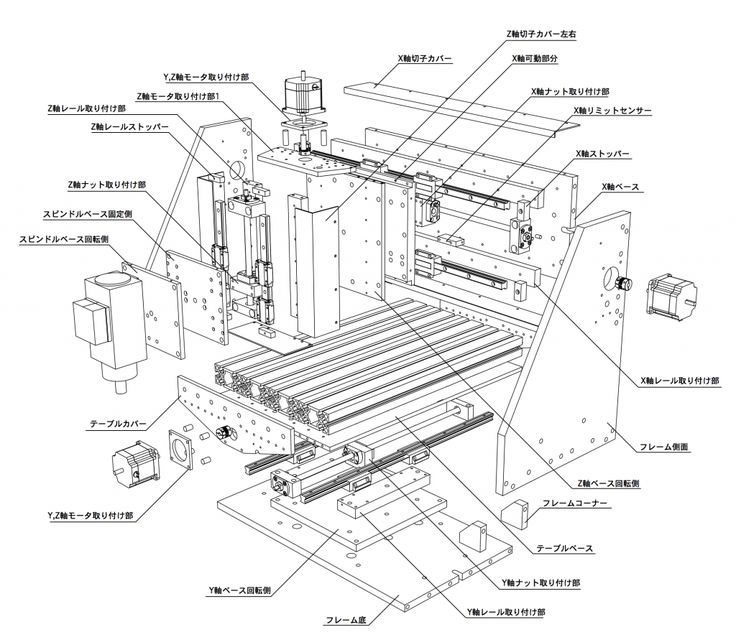

Современный рынок фрезерных станков с ЧПУ предлагает оборудование различных типов, но, при всем широком диапазоне конфигураций, основные узлы всех агрегатов одинаковы. Исключение составляют механизмы поддержки и подвижного ползуна (хобота), которые есть в станках горизонтального типа и отсутствуют в вертикальных фрезерах.

Устройство и основные узлы фрезерного оборудования консольного типа

-

Основание (опорная плоскость) – неподвижная цельнолитая конструкция из серого чугуна (преимущественно СЧ 21-40 и СЧ 15-32). Предназначена для фиксации станины, которая крепится болтами к верхней части основания. В подстанинном пространстве может быть размещена емкость для сбора охлаждающей жидкости и электронасосы.

-

Станина – важнейший элемент оборудования, который связывает воедино все узлы и механизмы станка и принимает на себя всю нагрузку.

Представляет собой сварную или литую неподвижную конструкцию, усиленную ребрами жесткости. Внутри располагается коробка скоростей, объединенная с коробкой переключения, и блок с электрооборудованием. Для отливки используется серый чугун, для сварки – сталь 3 и 4. Стальные станины уступают в жесткости и надежности чугунным, зато отличаются меньшим весом.

Представляет собой сварную или литую неподвижную конструкцию, усиленную ребрами жесткости. Внутри располагается коробка скоростей, объединенная с коробкой переключения, и блок с электрооборудованием. Для отливки используется серый чугун, для сварки – сталь 3 и 4. Стальные станины уступают в жесткости и надежности чугунным, зато отличаются меньшим весом.

Сварное основание станка и станина с ребрами жесткости

Линейные направляющие для фрезерных станков

-

Консоль – узел, присутствующий во фрезерных обрабатывающих центрах консольного типа. Отливается из чугуна и перемещается параллельно станине по вертикальным направляющим. На боковой поверхности консоли расположена коробка подачи, а верхней части размещаются салазки, по которым движется рабочий стол с закрепленной на нем заготовкой.

-

Стол – рабочая поверхность с прижимной оснасткой для фиксации заготовок, которая перемещается по салазкам.

Может двигаться в продольном/поперечном/вертикальном направлениях и осуществляет подачу детали к режущему инструменту. Поскольку фрезерная обработка требует высокой точности, одним из основных требований к столу является жесткость поверхности. Плоскость стола не должна вибрировать при работе фрезы, прогибаться под весом заготовки или допускать иную пластическую деформацию.

Может двигаться в продольном/поперечном/вертикальном направлениях и осуществляет подачу детали к режущему инструменту. Поскольку фрезерная обработка требует высокой точности, одним из основных требований к столу является жесткость поверхности. Плоскость стола не должна вибрировать при работе фрезы, прогибаться под весом заготовки или допускать иную пластическую деформацию.

Рабочий стол с защитным алюминиевым покрытием для фрезерного обрабатывающего центра с ЧПУ

- приводы подачи / главного / вспомогательного движения;

- система сигнализации о неполадках в оборудовании;

- освещение рабочей зоны;

- прочие вспомогательные электроэлементы управления.

-

Шпиндель – относится к важнейшим узлам станка и предназначен для крепления фрезерного инструмента и придания ему вращательного движения. Представляет собой термически обработанный, сбалансированный вал из легированной стали, снабженный устройством для крепления фрезы.

От качества шпинделя зависит то, насколько высокоточно будет обработана заготовка.

От качества шпинделя зависит то, насколько высокоточно будет обработана заготовка.

Шпиндель для фрезерного станка вертикального типа

Фрезерный станок с ЧПУ: ПОЛНЫЙ разбор, виды комплектация

На фрезерном станке производят изделия из металла, оргстекла, пластика, древесины и многих других.

На фрезере возможна, как поперечная резка, так и создание сложных криволинейных рисунков на поверхности материала.

Не важно, хотите вы гравировать огромные памятники из камня или изготавливать небольшие шкатулки из фанеры – для любой задачи найдётся подходящий фрезерный станок с ЧПУ.

В этой статье мы расскажем о том, как выбрать такой станок и на что обратить внимание.

В первую очередь нужно отталкиваться от задач: какие изделия вы будете изготавливать на фрезерном станке? Каков объём вашего производства — штучное или потоковое? С каким материалом вы планируете работать? От ответов на эти вопросы зависят многие характеристики станка.

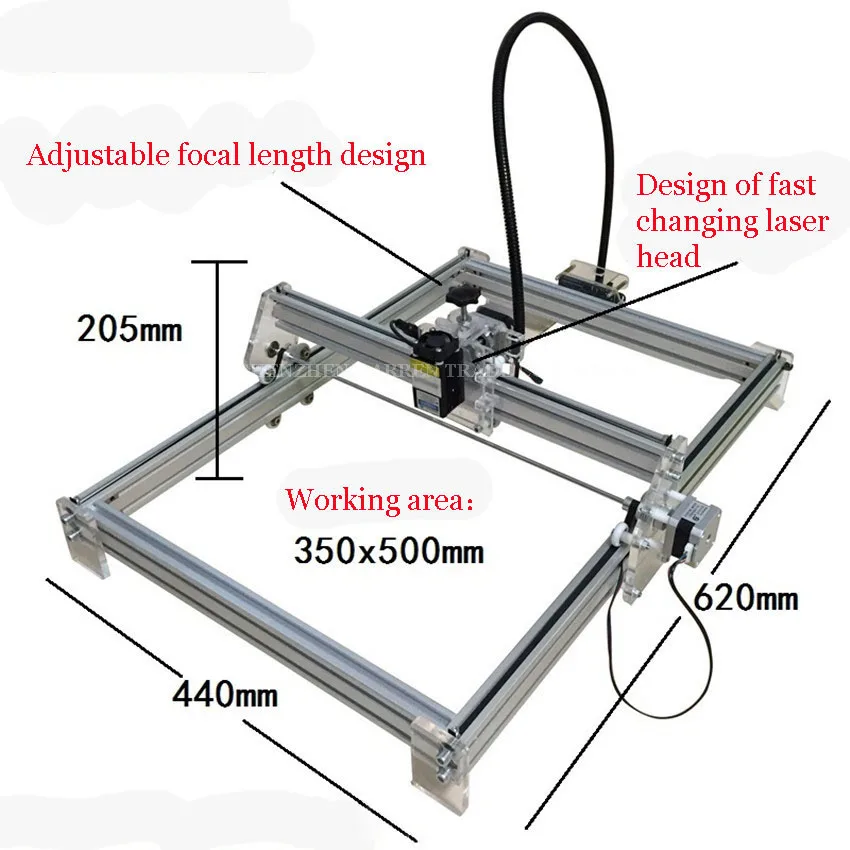

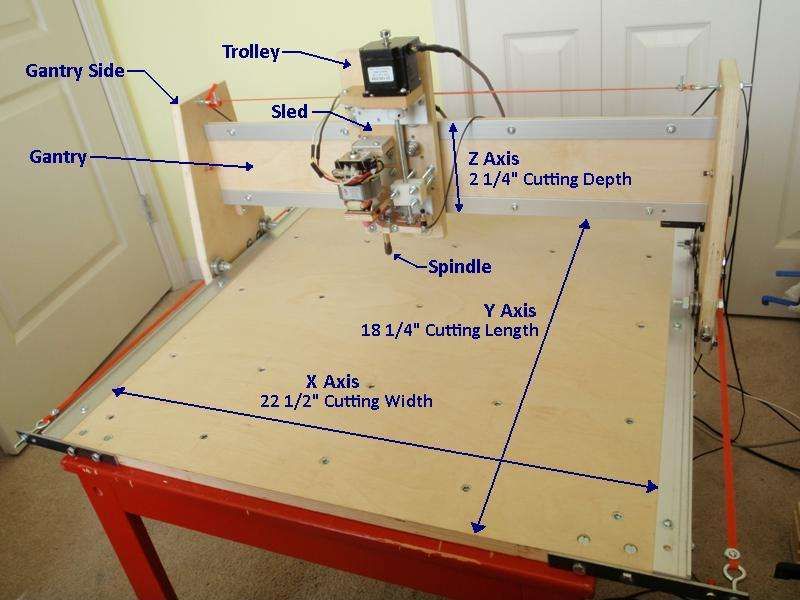

Рабочее поле фрезерного станка

Его размер зависит от вида изготавливаемой продукции и площади рабочего помещения.

И в зависимости от этого выделяют два типа фрезерных станков ЧПУ:

Напольные фрезеры

Например, именно такой тип станка потребуется для фрезеровки дверей. Мы можем вам порекомендовать для этой задачи, к примеру, Wattsan A1 1325 или M1 1325. Его рабочее поле соответствует размеру заготовки — 1300х2500 миллиметров.

На станках большего формата стол всегда неподвижен, а портал перемещается по оси Y.

Настольные фрезерные аппараты

Для производства небольших деревянных коробочек подойдут компактные варианты фрезеров — Wattsan 0404 и 0609.

Кроме того, их можно использовать в небольшом мебельном производстве, для изготовления сувениров, отделки интерьера и экстерьера.

Например, размер рабочего поля Wattsan 0404 — 400х400 мм., он поместится в небольшой мастерской. А в базовой комплектации этого станка есть всё, что потребуется для небольшого штучного производства — шпиндель 1,5 Квт и водяная помпа.

А в базовой комплектации этого станка есть всё, что потребуется для небольшого штучного производства — шпиндель 1,5 Квт и водяная помпа.

Типы фрезерных станков в зависимости от обрабатываемого материала

Кроме того, выделяется несколько типов фрезерного оборудования в зависимости от обрабатываемого материала:

Высокоскоростные фрезерные ЧПУ станки

Они предназначены для резки и раскроя металлов, дерева, двухслойного пластика, оргстекла, ПВХ, гипса. А кроме того, на них можно фрезеровать гранит и мрамор, что часто используется в ритуальном бизнесе для обработки плит и памятников.

Например, Wattsan M2S 1325. Он оснащён вакуумным столом, системой аспирации и подачи смазки, поворотным устройством и системой СОЖ. Он подойдёт, как для 3d фрезеровки, гравировки и резки дерева, оргстекла, ПВХ, алюминия и обработки плит из гранита и мрамора.

Фрезерно-гравировальные станки

Максимальный размер размер рабочего поля такого станка 2000х4000 мм. Именно поэтому на них обычно работают с листовыми материалами.

Именно поэтому на них обычно работают с листовыми материалами.

К примеру, Wattsan M1 2040. На нём можно работать с заготовками больших размеров. Он предназначен для фрезерной 3d резки, гравировки и резки дерева, оргстекла, ПВХ, композита, алюминия.

Больше всего Wattsan M1 2040 используется в промышленном производстве композитных материалов, где требуется раскрой крупных заготовок.

Граверы

На них возможны различные виды фрезеровки, как 2d, так и 3d.

Например, для 3d фрезеровки широко используется станок Wattsan M1 6090.

А засчёт установки 4-х осевой поворотки возможна 4d обработка. О том, какое для этого потребуется программное обеспечение мы расскажем позже.

Узкопрофильные станки

Они предназначены для работы с одним материалом.

Например, Wattsan M1 1325 RD преимущественно применяется в деревообработке. Его используют для производства мебели, элементов декора для дизайна интерьеров и сувенирного производства.

На этом станке можно работать, как с мягкой, так и твёрдой древесиной. К слову, если в первом случае станок не оставляет задиров, то на твёрдом материале он будет фрезеровать ещё лучше.

Компактные станки с ЧПУ

Wattsan 0404 mini, Wattsan 0609 mini — небольшие настольные и функциональные фрезерно-гравировальные станки.

На них можно выполняют фрезерную 3d резку и гравировку дерева, МДФ, ДСП, оргстекла, ПВХ, композита, алюминия. Компактные станки используются для деревообработки, лёгкой промышленности, сувенирной пормышленности, отделки интерьера и экстерьера.

Жёсткость конструкции

Это один из главных параметров, на который нужно обратить внимание при выборе станка. Ведь иначе скорость обработки будет низкой, и, как следствие, уменьшится производительность.

Так же, при недостаточной жёсткости в процессе работы станок будет вибрировать, что может привести, например, к поломке инструмента и сократит срок службы самого станка. Особенно это касается граверов.

Кроме того, жёсткость конструкции станка критична при обработке твёрдых материалов.

Если, например, для фрезеровки дерева это не так важно, то для обработки металла потребуется очень жёсткий станок.

У тех станков, где меньше меньше соединений деталей посредством болтов, конструкция более жёсткая.

Имейте ввиду, что у станков с недостаточно жёсткой конструкцией может ухудшаться точность позиционирования, так как оборудование будет вибрировать при работе.

К примеру, если заявленная точность вашего станка 0,0001 мм, то на самом деле она может доходить до 0,1 мм.

Параметры точности станка фрезерного станка

Точность позиционирования

Этот показатель означает, насколько точно рабочая голова станка окажется в точке с заданными координатами. Если в управляющей программе будет задана точка 150,150, станок, в зависимости от его точности позиционирования, может приехать, как точно в заданную точку, так и, например, в точку 150. 1, 149.9.

1, 149.9.

Чем больше рабочее поле станка, тем сложнее добиться точности позиционирования. Кстати, при большой длине на этот показатель влияет ещё и температура в помещении, так как под воздействием тепла материал станка расширяется. Это так же влияет и на жёсткость станка.

Кроме того, есть ещё несколько факторов, влияющих на позиционирование станка — класс точности направляющих, система передачи движения, шаговые двигатели, у которых разница между шагами может быть до 30 %.

Точность позиционирования нашего фрезерного оборудования составляет от 0,01 до 0,05 мм.

Повторяемость

Под этим параметром имеется в виду погрешность, с которой станок приезжает в одну и ту же точку.

Допустим, если вы задали станку команду приехать в определенную точку, затем отправили обратно и вернули назад, и повторили несколько раз. При хороших показателях повторяемости, станок будет приезжать точно в те же координаты, с небольшим разбросом.

Как правило, у всех станков она от 0,02-0,05 мм, что считается неплохо.

И именно этот показатель обычно указывается в параметре “точность” у станка.

И хорош тот фрезерный станок с ЧПУ, у которого выше точность, ниже энергопотребление, больше удобства в пользовании, надежности в любой рабочей ситуации.

Комплектация фрезерного станка с ЧПУ

При выборе фрезерного станка этот параметр не такой важный, как, например, жёсткость конструкции и точность позиционирования. Однако, комплектующие нужно подбирать правильно.

Итак, давайт разберёмся, из чего состоит фрезерный станок.

Как устроен шпиндель?

Шпиндель – это мощный компактный электродвигатель. Фреза зажимается в шпинделе при помощи патрона с цанговым зажимом. Цанга обжимает хвостовик фрезы со всех сторон, в отличие от того же трёхкулачкового патрона.

Это важно, потому что фреза испытывает боковые нагрузки, а цанга помогает равномерно их распределить и обеспечивает более плотный зажим.

От мощности шпинделя зависит, с каким усилием он будет фрезеровать материал. Если она мала, то будут падать обороты, уменьшится производительность, а станок может деформироваться.

Если она мала, то будут падать обороты, уменьшится производительность, а станок может деформироваться.

Например, на настольных станках мощность шпинделя, как правило, невелика, поэтому толстый материал он будет резать очень медленно.

У нас есть два настольных станка — Wattsan 0404 mini и 0609 mini. Мощность шпинделя у них обоих составляет 1,5 Квт. Их, как правило, используют для 3d фрезеровки небольших изделий:

- клише для тиснения,

- пломбираторов,

- медалей,

- икон,

- картин,

- фресок.

В этих видах обработки не требуется особое силовое воздействие.

А вот у сверхмощного станка Wattsan M9 1325 c мощностью шпинделя 7,5 Квт область применения иная — раскрой больших и толстых заготовок МДФ, ДСП, древесины в производстве мебели, наружной рекламы и многого другого.

Кроме того, его можно использовать в ритуальном бизнесе для фрезеровки памятников из камня.

При выборе шпинделя обратите внимание на его характеристики, указанные в техническом паспорте — мощность и количество оборотов в минуту. Выбор этих параметров зависит от материала, с которым вы будете работать.

К примеру, для обработки листовой фанеры потребуется мощность от 800 Вт, для твёрдой древесины, лёгких металлов и пластиков – от 1500 Вт, а для фрезеровки камня – от 3000 Вт.

Охлаждение шпинделя фрезерного станка

Поскольку шпиндель работает на полную мощность, а КПД у него, как и у любого двигателя, не 100%, он быстро нагревается и нуждается в интенсивном охлаждении. Существуют два вида систем охлаждения шпинделя:

Водяное

Оно осуществляется засчёт циркуляции воды. Для водяного охлаждения шпинделя можно использовать помпу или чиллер.

Из плюсов такой системы охлаждения — отсутствие шума, возможность работы на минимальных оборотах и надёжное теплоотведение.

Рассмотрим на примере гравировки магния, при которой совершается 12000-15000 об/мин. При этом для шпинделя до 3 Квт требуется подключение к сети 220V ±10% 50Hz. А если мощность шпинделя выше 3 Квт, то потребуется подключение 380 вольт.

При этом для шпинделя до 3 Квт требуется подключение к сети 220V ±10% 50Hz. А если мощность шпинделя выше 3 Квт, то потребуется подключение 380 вольт.

Недостаток водяного охлаждения шпинделя состоит в сложности конструкции, так как требуется резервуар для охлаждающей жидкости. Кроме того, если это помпа, охлаждающие свойства воды будут зависеть от температуры воздуха в помещении. Зато помпы компактные.

Кроме того, шпинделю с водяным охлаждением свойственна слабая антикоррозионная стойкость внутренних деталей.

Воздушное

Это система самоохлаждения шпинделя — либо крыльчатка сверху на валу электродвигателя, которая вращается вместе с ротором шпинделя, либо бесперебойный вентилятор наверху.

Плюсы такой системы в компактности и простоте.

А минус в том, что если вы, к примеру, фрезеруете дерево, то крыльчатка и вентилятор будет часто загрязняться пылью, и их необходимо будет менять.

Направляющие фрезерного станка

От них зависит точность обработки и жёсткость конструкции фрезерного станка.

Направляющие бывают:

Круглые рельсовые

Они, как правило, идут в комплектации бюджетных станков. На них можно обрабатывать дерево, пластики, ювелирный воск и многое другое.

Прямоугольные профильные рельсовые

Это более качественные направляющие таких брендов, как AMT, PMI, Hiwin, THK. Они применяются для обработки, которая требует наибольшей точности.

Централизованная система смазки фрезерного станка

Она упрощает смазку направляющих и подшипников. С автоматической системой смазки вам не придётся ходить с масленкой и смазывать каждую направляющую и подшипник отдельно.

Достаточно просто наполнить маслом небольшой бак и отогнать портал по диагонали в одну сторону и обратно. И всё смазано! Система смазки значительно экономит время на техобслуживание.

Кроме того, её можно настроить по таймеру.

Автоматическая система смазки ставится на станки с рабочим полем от 1200х1200 мм.

СОЖ фрезерного станка

Это смазочно-охлаждающая жидкость. Она есть во всех станках, которые предназначены для обработки металлов. СОЖ охлаждает место фрезеровки.

Она есть во всех станках, которые предназначены для обработки металлов. СОЖ охлаждает место фрезеровки.

В состав смазочно-охлаждающей жидкости могут входить эмульсии с добавлением дисульфида и молибдена, масла с противоизносными присадками, добавками йода, серы, хлора и фосфорорганических соединений, а так же масла с добавками серы, хлора, фосфорорганических соединений.

СОЖ выглядит таким образом.

Кроме того существует ещё одна система охлаждения зоны обработки металла — “масляный туман”. Она оснащена компрессором, нагнетающим масло под давлением, благодаря чему при выходе СОЖ можно наблюдать туман.

Таким образом, СОЖ не только охлаждает зону фрезеровки, но и, смазывая инструмент, предотвращает его натирание.

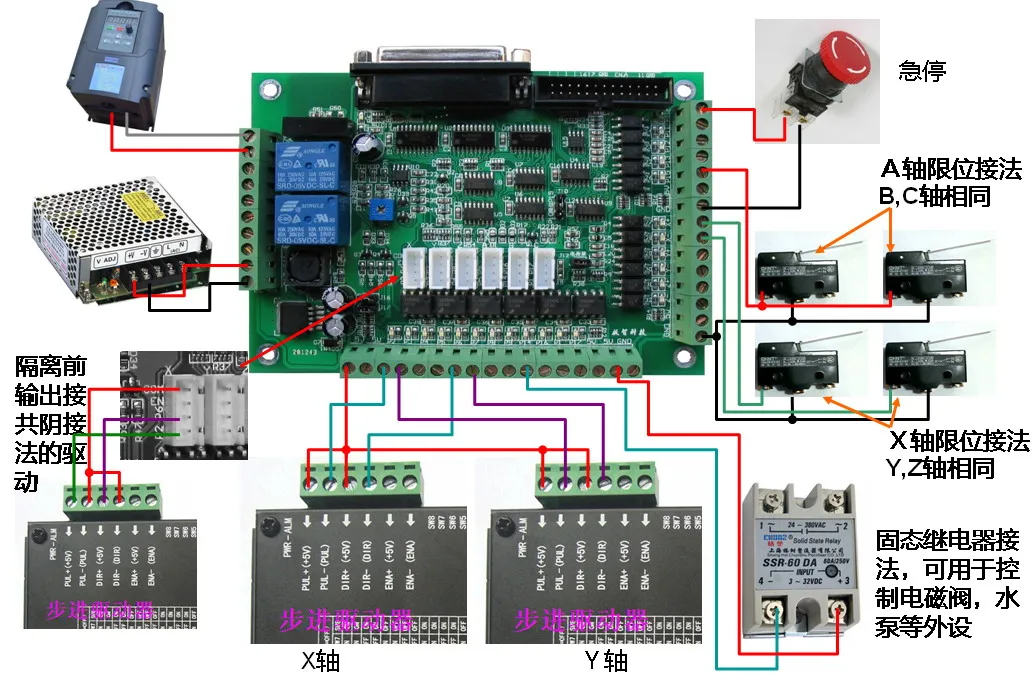

Двигатели для перемещения портала фрезерного станка

Их выбор зависит от размера рабочего поля фрезерного станка. До 1200х1200 мм — достаточно шаговых двигателей, к станку с рабочим полем 2000х3000 мм — подойдут как шаговые двигатели, так и серводвигатели. Чем они различаются между собой?

Чем они различаются между собой?

Шаговые двигатели

Они бюджетные и простые в управлении. Их можно использовать для многих небольших производств — шкатулки, иконы, фрески и т.д.

Но шаговые двигатели шумят и с ростом скорости могут работать неправильно.

Поэтому они не используются на производстве, где нужна высокая скорость работы, например, при резке на промышленных машинах.

Сервоприводы

У серводвигателей есть обратная связь с управляющей программой. Это исключает вероятность сбоя шагов, не сбиваются координаты на высоких скоростях, динамика работы выше, а позиционирование более точное.

Для работы на высокой скорости на крупном производстве рекомендуем вам оснащать станок серводвигателями.

Сравнение шаговых двигателей и сервопривода:

- Скорость перемещения: ШД (шаговый двигатель) – 20-25 м/мин, сервопривод может перемещаться от 60 м/мин и более.

- Скорость разгона: ШД – до 120 об/мин за 1 секунду, сервопривод – до 1000 об/мин за 0,2 секунды.

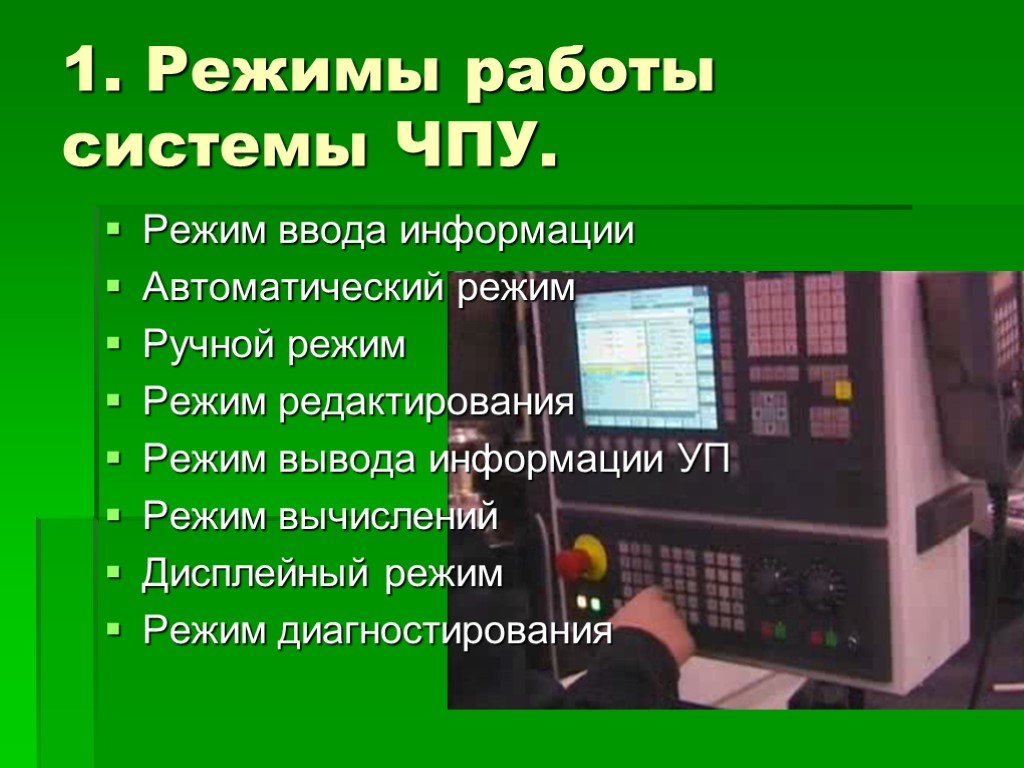

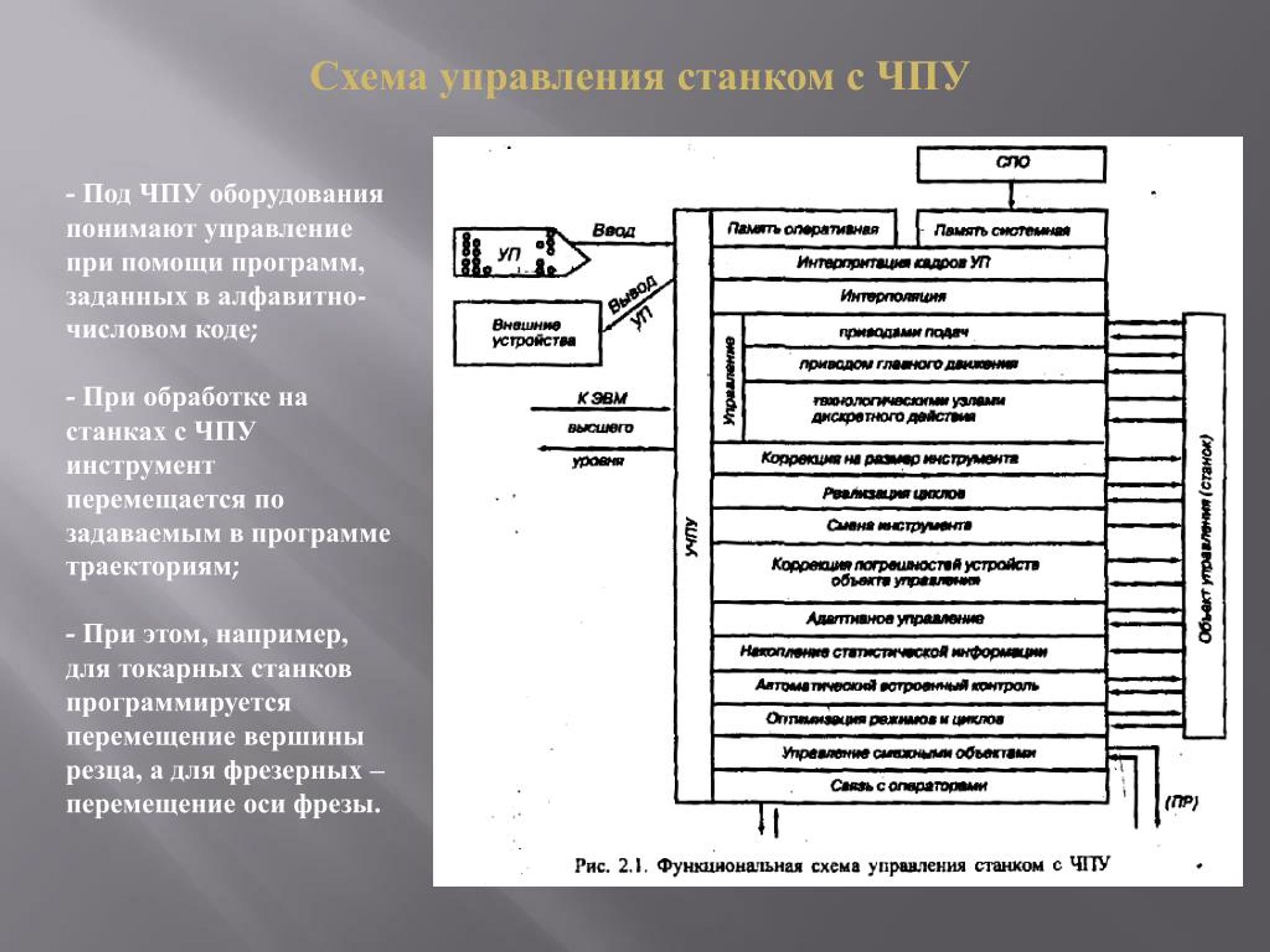

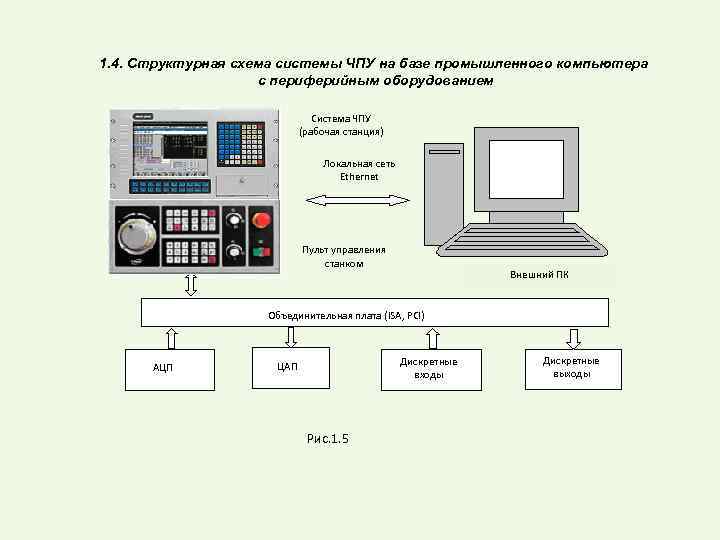

Управление станком

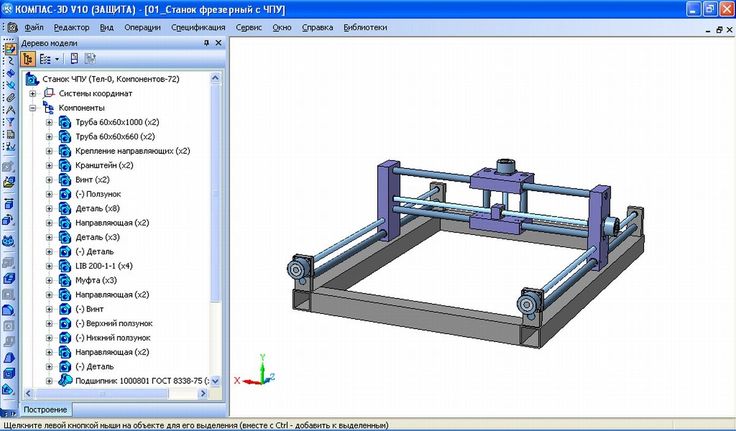

Как устроена управляющая программа?

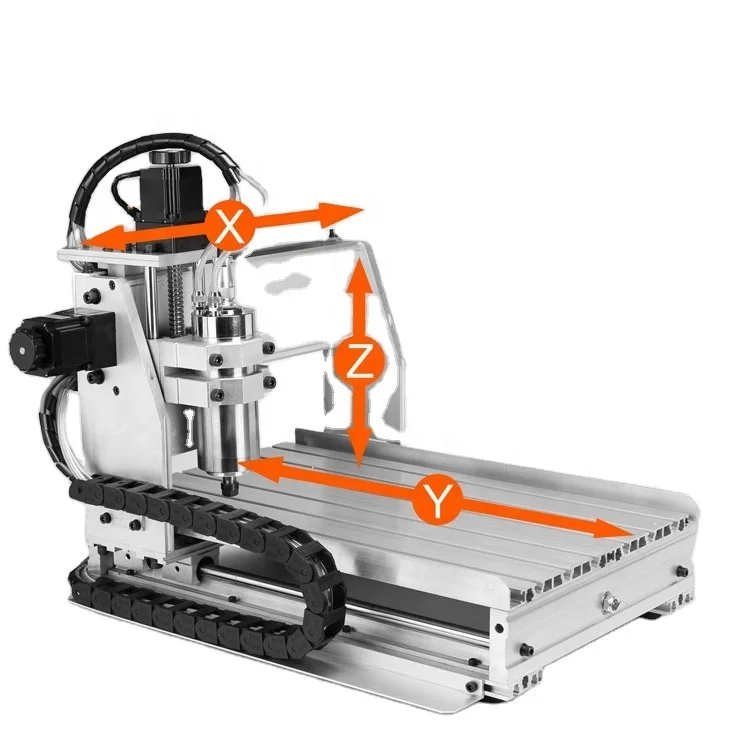

Она представляет из себя текстовый txt-файл, где каждая строка задаёт новое перемещение фрезы по оси X, Y или Z. А инструмент в свою очередь переходит из одной точки в другую.

Управляющая программа задаёт не только координаты движения фрезы, но и команды для шпинделя — раскрутить или остановить, а также, скорость движения инструмента и вращения шпинделя.

Из совокупности этих программ формируется G-код.

Он передаётся на контроллер, который отвечает за дальнейшие действия станка. Существует огромное множество систем управления станком — DSP-контроллеры, NC Studio, Mach4, Moriseiki, Syntec, Weyhong, Fanuc, HAAS, Seikos, Heidenhain и др.

Программное обеспечение

Как правило, векторный чертёж для фрезеровки создаётся в Vectric Aspire. Но есть и другие программы, например, ArtCAM, Vcarve, SheetCAM и многие другие.

Выбор программного обеспечения зависит в том числе и от того, какую вы хотите делать фрезеровку. Она бывает контурной и 3d, рассмотрим их особенности.

Она бывает контурной и 3d, рассмотрим их особенности.

Различия контурной фрезеровки и 3d

2d фрезеровка

Векторный макет для плоской фрезеровки можно сделать в AutoCAD или CorelDraw.

А настройки УП для нее не отличаются множеством команд, ведь фреза идёт в одну сторону, затем, скругляется и направляется в другую.

Размер макета для 2d фрезеровки обычно весил несколько килобайт.

3d фрезеровка

В этом случае макет создаётся в специализированных программах — 3ds Max и Solidworks.

В отличие от 2d, при 3d фрезеровке инструмент, кроме движения по двум плоскостям, меняет ещё и высоту положения. Также, при 3d обработке дерева чаще меняется рельеф, чем при 2d.

В управляющей программе каждое такое изменение отмечается, как точка. Соответственно фреза переходит из одной точки в другую, при этом не только двигаясь влево-вправо, но и повышаясь и понижаясь. Так создаётся 3d модель.

Размер макета для 3d фрезеровки составляет несколько мегабайт.

Структурно эти два вида фрезеровки ничем не различаются. Есть отличия только в поведении станка, и они являются следствием особенностей чертежа в управляющей программе.

Автоматическая смена инструмента во фрезерном станке

Бывает так, что фрезеровку нужно делать в несколько этапов — сначала снять верхний слой толстой фрезой, а затем нанести тонкий рисунок, для чего большая фреза точно не годится.

В процессе резки больше не нужно менять фрезу вручную, потому что есть система автоматической смены инструмента, которая представляет из себя, так называемую, станцию, расположенную над шпинделем.

На ней закрепляется несколько необходимых для работы инструментов. А управляется она в программе, где задаётся, что и какой фрезой резать. Перед каждой сменой инструмента шпиндель возвращается к станции.

Станки с размером рабочего поля от 1500х3000 мм обычно идут с автоматической сменой инструмента, они используются на циклах обработки 5-15 мин для контурной резки.

Исключение — станок Wattsan M4 S 1325 с 4-мя фрезами. У него нет автосмены фрезы, зато есть сразу 4 шпинделя и функция измерения длины инструмента за одну операцию для каждого из них. То есть, каждый шпиндель со своим инструментом подъезжает к специальному датчику, где проходит калибровку, после чего инструменты работают на одной высоте.

Порядок и очерёдность работы каждого инструмента задаётся в управляющей программе.

Как заготовка крепится на рабочем столе фрезерного станка?

Существуют различные способы — струбцина или саморезы на столе с Т-образными пазами или – вакуумный стол. Рассмотрим два этих вида столов. Итак,

Вакуумный стол

Он закрепляет заготовку на рабочем столе силой вакуумного насоса. К нему прилагается уплотнительный шнур, который позволяет отсекать части заготовки, не влезающие на рабочее поле станка.

У вакуумного стола есть несколько недостатков:

- Не получится закрепить небольшие заготовки;

- Он несовместим с системой охлаждения инструмента, системой удаления стружки;

- Для закрепления дерева, МДФ, ДСП потребуется насос мощностью от 5 Квт, вследствие чего будут большие затраты на электроэнергию.

Но для фрезеровки больших заготовок других материалов вакуумный стол будет оптимальным выбором.

Стол с Т-образными пазами

А вот МДФ, ДСП и дерево надёжно закрепится при помощи стола с Т-пазами.

Обычно на него устанавливаются накладки из ПВХ, которые иногда меняются вследствие износа.

Другое название этого стола — “жертвенный”.

Инструмент для фрезерного станка

Это фреза, и она выбирается в зависимости от задач, обрабатываемого материала и его толщины.

Фрезы изготавливаются из быстрорежущей стали (HSS) или карбида вольфрама. Стальные фрезы быстро тупятся под нагревом. А карбидные не так сильно тупятся, они острее, но более хрупкие.

Давайте рассмотрим основные виды фрез:

“Кукуруза”

Внешне похожа на напильник. Даёт мелкую пылевидную стружку на композитах — стеклостолите и карбоне.

Спиральная

Такие фрезы удаляют стружку засчёт движений вверх/вниз. Они бывают, как с одной, так и несколькими кромками. И чем их больше, тем фреза жёстче.

И чем их больше, тем фреза жёстче.

Однозаходными фрезами режут мягкие материалы, например, фанеру. А длинная фреза позволяет разрезать толстое дерево, но при этом, может погнуться и сломаться. Фрезы с несколькими кромками используют для обработки металла.

Если, к примеру, вы режете много деталей при отсутствии вакуумного стола, то лучше оставлять стружку. Таким образом, она будет закреплять маленькие детали на листе. Это гораздо удобнее, чем оставлять между ними перемычки, ведь так они могут выскочить и прыгать по всему рабочему столу, попадая под фрезу.

Прямая фреза

Имеет прямую режущую кромку и оставляет стружку в поле реза.

Алмазная фреза

На её поверхность нанесена алмазная крошка. Такой фрезой можно резать и гравировать стекло и камень. Но не рекомендуем работать алмазной фрезой “на сухую”, иначе она быстро испортится и оставит после себя много пыли.

Граверная фреза

Представляет из себя срезанную наполовину иголку с очень хрупким кончиком. Будьте осторожны, если вы режете граверной фрезой под малым углом.

Будьте осторожны, если вы режете граверной фрезой под малым углом.

Они применяются для нанесения надписей и тонких углублений.

Спиральная фреза с полусферическим наконечником

У неё полусферический кончик, который оставляет едва заметные “ступеньки”, в отличие, от фрез с плоским концом. Таким инструментом режут чистовой слой у ЗД барельефов.

Элементы механических перемещений

Рассмотрим плюсы и минусы различных способов:

Шарико-винтовая передача (ШВП)

Она применяется только для станков с небольшим рабочим полем до до 1200х1200 мм. На больших станках корпус будет расположен в средней части винта, поэтому возможен прогиб.

Максимально допустимая длина ШВП 1,5 м.

Давайте сравним два варианта станков с ШВП с размером рабочего поля 900х600 мм. Допустим, на одном из них установлена ШВП 8 мм, а на втором 16 мм. При высокой скорости работы на тонкая шагово-винтовая передача будет вибрировать по всей длине, что может привести к поломке узлов станка и инструмента.

А ШВП диаметром 16 мм при той же скорости будет исправно перемещать узлы станка. Это позволит увеличить производительность.

Если вы работаете на высокой скорости, рекомендуем комплектовать станок толстой ШВП.

Зубчатая рейка

Она используется на малых и средних скоростях на станках с рабочим полем от 1200х2400 мм и никогда не ставится на станок с сервоприводом.

Зубчатая передача даёт большую скорость перемещения и высокую точность позиционирования.

Система удаления стружки

При изготовлении мебельных фасадов, гравировке декора и барельефа обычно остаётся много пыли и стружки.

Дополнительно можно заказать систему удаления стружки, которая представляет из себя строительный пылесос. Например, у Wattsan M1 1325 она есть.

Таким образом, при резке фанеры стружка полетит в этот пылесос.

Обязательно ли устанавливать систему удаления стружки? Конечно, нет. Но тогда будьте готовы стоять в стружке по колено.

А при обработке карбона и стеклотекстолита рекомендуем её не вдыхать. Поэтому устанавливайте пылесос с хорошими фильтрами. Обычный бытовой пылесос не подойдёт.

Поэтому устанавливайте пылесос с хорошими фильтрами. Обычный бытовой пылесос не подойдёт.

Чем различаются фрезеры A1 и M1?

Станки с конфигурацией M1 считаются более профессиональными, чем A1.

Линейка M1 имеет высоту портала по оси z — 300 мм, что позволяет обрабатывать высокие заготовки. Кроме того, на таких моделях есть планетарные редукторы.

Так же, модели М1 оснащены мощными шаговыми двигателями и качественными драйверами Leadshine. Рельсы таких станков увеличены, и возможен их выход за пределы рабочего поля.

Станки M1 отличаются устойчивостью конструкции, отсутствием вибраций на высокой скорости работы, хорошей производительность и долгим сроком службы.

Многоосевые фрезерные станки

Это отдельная линейка станков для профессионалов.

Например, станки с 4-ой осью, на которую можно поставить изделие, и оно будет обрабатываться по кругу.

Кроме того, бывают 5-ти координатные фрезеры с 5-ю степенями свободы, и они универсальны. На таком оборудовании можно выполнять 2d и 3d резку или гравировку на любых материалах.

На таком оборудовании можно выполнять 2d и 3d резку или гравировку на любых материалах.

Фрезер с 5-ю степенями свободы даёт возможность работать, как на большом мебельном производстве, так и с мелкими деталями. Из достоинств такого оборудования — высокое качество и скорость работы, и он полное исключение человека из производственного процесса.

Бывает ЧПУ оборудование и с ещё большим количеством степеней свободы — роботизированные манипуляторы.

Рекомендации по выбору фрезерного оборудования

При выборе фрезерного станка нужно учесть множество нюансов в зависимости от вашей задачи. Поэтому перед покупкой оборудования рекомендуем вам:

Уточнять у менеджеров данные о модели

В частности, информацию о том, с какими материалами работает станок.

Всё наше оборудование проходит тройной контроль качества. И этот процесс записывается на видео, которое можно попросить у менеджеров перед покупкой станка.

Посетить демонстрацию

Это можно сделать бесплатно перед покупкой любого оборудования. На демонстрацию можно принести свою заготовку, посмотреть, как на ней работает станок и задать вопросы по поводу его эксплуатации.

На демонстрацию можно принести свою заготовку, посмотреть, как на ней работает станок и задать вопросы по поводу его эксплуатации.

Проверьте комплектацию

Когда вы определились с выбором станка, обязательно проверьте комплектацию узлов оборудования. Должен присутствовать блок программного управления станком, шнуры с разъёмами соответствующей конфигурации и диски с ПО.

Всё это и не только можно сделать в процессе пусконаладочных работ, которые проводятся в нашем сервисном центре квалифицированными инженерами.

Мы надеемся, что помогли вам в выборе фрезерного ЧПУ станка.

Видео

Как правильно выбрать материалы для станков с ЧПУ

Одним из больших преимуществ использования станков с ЧПУ является его универсальность. Это связано с тем, что прецизионные фрезерные и токарные станки с ЧПУ успешно работают с очень широким спектром сырья для производства готовых деталей. Это дает инженерам-конструкторам множество вариантов, когда дело доходит до создания прототипов и коммерческих продуктов.

Это дает инженерам-конструкторам множество вариантов, когда дело доходит до создания прототипов и коммерческих продуктов.

Большинство токарных и фрезерованных деталей с ЧПУ изготавливаются из металла. Это связано с тем, что металл является прочным и жестким и может выдерживать быстрое удаление материала, вызванное современными инструментами. Давайте сначала рассмотрим наиболее распространенные металлы, используемые для обработки с ЧПУ.

Общие металлические материалы для обработки с ЧПУ

В этом разделе вы узнаете о различных распространенных металлических материалах, которые используются для обработки с ЧПУ. Мы перечислили эти материалы ниже.

Алюминий 6061

Это наиболее распространенный алюминий общего назначения, используемый для обработки на станках с ЧПУ. Основными легирующими элементами являются магний, кремний и железо. Как и все алюминиевые сплавы, он имеет хорошее отношение прочности к весу и естественно устойчив к атмосферной коррозии. Другие преимущества этого материала заключаются в том, что он обладает хорошей обрабатываемостью и обрабатываемостью на станках с ЧПУ, может быть сварен и анодирован, а его широкая доступность означает его экономичность.

Другие преимущества этого материала заключаются в том, что он обладает хорошей обрабатываемостью и обрабатываемостью на станках с ЧПУ, может быть сварен и анодирован, а его широкая доступность означает его экономичность.

При термообработке до состояния Т6 6061 имеет значительно более высокий предел текучести, чем отожженный 6061, хотя цена несколько выше. Одним из недостатков 6061 является плохая коррозионная стойкость при воздействии соленой воды или других химических веществ. Он также не такой прочный, как другие алюминиевые сплавы для более требовательных применений.

6061 — это материал, который обычно используется для изготовления автозапчастей, велосипедных рам, спортивных товаров, некоторых компонентов самолетов и рам радиоуправляемых автомобилей.

Алюминий 7075

7075 — высший сорт алюминия, легированный в основном цинком. Это один из самых прочных алюминиевых сплавов, используемых в механической обработке, с отличным соотношением прочности и веса.

Из-за прочности этого материала он имеет среднюю обрабатываемость, что означает, что он имеет тенденцию возвращаться к своей первоначальной форме при холодной штамповке. 7075 также поддается механической обработке и может быть анодирован.

Опоры для палаток высокого класса от MSR изготовлены из алюминия 7075-T6.

7075 часто усиливается до T6. Однако это плохой выбор для сварки, и в большинстве случаев этого следует избегать. Мы обычно используем 7075 T6 для изготовления пресс-форм для литья пластмасс под давлением. Он также используется для высокопрочного рекреационного оборудования для альпинизма, а также для автомобильных и аэрокосмических рам и других нагруженных деталей.

Латунь

Латунь представляет собой сплав меди и цинка. Это очень мягкий металл, и его часто можно обрабатывать без смазки. Это материал, который также хорошо поддается обработке при комнатной температуре, поэтому он часто находит применение, не требующее большой прочности. Есть много видов латуни, в основном в зависимости от процентного содержания цинка. По мере увеличения этого процента коррозионная стойкость снижается.

Есть много видов латуни, в основном в зависимости от процентного содержания цинка. По мере увеличения этого процента коррозионная стойкость снижается.

Молотки латунные плотные, не искрящие и мягкие.

Латунь отполирована до блеска и очень похожа на золото. По этой причине его часто можно найти в косметических целях. Латунь электропроводна, но немагнитна и легко поддается переработке.

Латунь можно сваривать, но чаще всего ее соединяют низкотемпературными процессами, такими как пайка или пайка. Еще одной особенностью латуни является то, что она не искрит при ударе о другой металл, поэтому она находит применение в инструментах во взрывоопасных средах. Интересно, что латунь обладает естественными антибактериальными и антимикробными свойствами, и ее использование в этом отношении все еще изучается.

Латунь обычно используется в сантехнической арматуре, домашней декоративной фурнитуре, молниях, корабельной фурнитуре и музыкальных инструментах.

Магний AZ31

Магний AZ31 представляет собой сплав алюминия и цинка. Он на 35% легче алюминия при той же прочности, но и немного дороже.

Он на 35% легче алюминия при той же прочности, но и немного дороже.

Корпус этой камеры был отлит под давлением из магния.

Магний легко поддается механической обработке, но он легко воспламеняется, особенно в виде порошка, поэтому его необходимо обрабатывать с помощью жидкой смазки. Магний может быть анодирован для повышения его коррозионной стойкости. Он также очень стабилен в качестве конструкционного материала и является отличным выбором для литья под давлением.

Магний AZ31 часто используется для компонентов самолетов, в которых наиболее желательны малый вес и высокая прочность, а также его можно найти в корпусах для электроинструментов, чехлах для ноутбуков и корпусах камер.

Нержавеющая сталь 303

Существует много разновидностей нержавеющей стали, названной так из-за добавления хрома, который помогает предотвратить окисление (ржавчину). Поскольку все нержавеющие стали выглядят одинаково, необходимо очень внимательно проверять поступающее сырье с помощью современного метрологического оборудования, такого как детекторы OES, чтобы подтвердить характеристики стали, которую вы используете для обработки.

В случае 303 также добавляется сера. Эта сера помогает сделать нержавеющую сталь 303 наиболее подходящей для механической обработки, но она также имеет тенденцию несколько снижать ее защиту от коррозии.

303 не подходит для холодной штамповки (гибки) и не может подвергаться термообработке. Наличие серы также означает, что она не подходит для сварки. Он обладает отличными свойствами обработки, но необходимо соблюдать осторожность при выборе скорости/подачи и остроты режущих инструментов.

303 часто используется для гаек и болтов из нержавеющей стали, фитингов, валов и шестерен. Однако его не следует использовать для фитингов морского класса.

Нержавеющая сталь 304

Это наиболее распространенная форма нержавеющей стали, используемая в самых разных потребительских и промышленных товарах. Часто называемый 18/8, это относится к добавлению в сплав 18% хрома и 8% никеля. Эти два элемента также делают этот обрабатываемый материал особенно прочным и немагнитным.

304 — это материал, который легко поддается механической обработке, но, в отличие от 303, его можно сваривать. Он также более устойчив к коррозии в большинстве обычных (нехимических) сред. Для машинистов он должен быть обработан очень острыми режущими инструментами, а не загрязнен другими металлами.

Винты, гайки и другие крепежные детали часто изготавливаются из нержавеющей стали 304.

Нержавеющая сталь 304 — отличный выбор материала для кухонных принадлежностей и столовых приборов, резервуаров и труб, используемых в промышленности, архитектуре и автомобильной отделке.

Нержавеющая сталь 316

Добавление молибдена делает 316 еще более устойчивым к коррозии, поэтому ее часто считают нержавеющей сталью морского класса. Он также прочен и легко сваривается. Для изготовления этой скобы для лодки использовалась нержавеющая сталь

316.

316 используется в архитектурной и морской арматуре, для промышленных труб и резервуаров, автомобильной отделки и кухонных столовых приборов.

Углеродистая сталь 1045

Это обычный сорт мягкой стали, т.е. не нержавеющая. Обычно он дешевле, чем нержавеющая сталь, но значительно прочнее и жестче. Его легко обрабатывать и сваривать, его можно подвергать деформационному упрочнению и термической обработке для получения различной твердости.

Углеродистая сталь выдерживает многократные удары молотком 9Сталь 0003

1045 (в европейском стандарте C45) используется во многих промышленных применениях для изготовления гаек и болтов, шестерен, валов, шатунов и других механических деталей, требующих более высокой степени ударной вязкости и прочности, чем нержавеющая сталь. Он также используется в архитектуре, но при воздействии окружающей среды его поверхность обычно обрабатывают для предотвращения ржавчины.

Титан

Титан хорошо известен своей высокой прочностью, малым весом, ударной вязкостью и коррозионной стойкостью. Его можно сваривать, пассивировать и анодировать для повышения защиты и улучшения внешнего вида. Титан плохо полируется, плохо проводит электричество, но хорошо проводит тепло. Это сложный материал для обработки, поэтому следует использовать только специальные фрезы.

Титан плохо полируется, плохо проводит электричество, но хорошо проводит тепло. Это сложный материал для обработки, поэтому следует использовать только специальные фрезы.

Этот сменный тазобедренный сустав и гнездо были напечатаны на 3D-принтере из титана.

Титан, как правило, биосовместим и имеет очень высокую температуру плавления. Хотя он дороже, чем другие металлы в коммерческой форме, это материал, используемый в механической обработке, который на самом деле очень распространен в земной коре, но его труднее очищать.

Титан хорошо подходит для порошковой 3D-печати металлом. Он находит применение в самых требовательных аэрокосмических, военных, биомедицинских и промышленных областях, где хорошо противостоит нагреву и агрессивным кислотам.

Обычные пластмассы для станков с ЧПУ

Пластмассы, используемые для фрезерной и токарной обработки с ЧПУ, должны быть достаточно жесткими, чтобы сохранять свою форму, пока они зажаты в тисках или приспособлении. Это одно из соображений, которое сужает область доступных материалов. Следующие типы пластиковой смолы зарекомендовали себя на протяжении многих лет, потому что они стабильны, прочны, легко поддаются механической обработке и позволяют производить отличные готовые детали и прототипы.

Это одно из соображений, которое сужает область доступных материалов. Следующие типы пластиковой смолы зарекомендовали себя на протяжении многих лет, потому что они стабильны, прочны, легко поддаются механической обработке и позволяют производить отличные готовые детали и прототипы.

АБС-пластик

АБС-пластик — отличный выбор для станков с ЧПУ. ABS — прочный, ударопрочный пластик, устойчивый к химическим веществам и электрическому току.

АБС-пластик легко окрашивается, поэтому он дает хорошие косметические результаты. Из-за своей универсальности и прочности это самый распространенный пластик, который мы используем для быстрого прототипирования. Вы найдете его в автомобильных компонентах, электроинструментах, игрушках и спортивных товарах, а также во многих других областях. ABS дешевле, чем другие инженерные пластики, такие как PEEK или Ultem, но он не выдерживает высоких температур в течение длительного периода времени.

Нейлон

Нейлон имеет многие из тех же характеристик, что и АБС. Он обладает большей прочностью на растяжение, поэтому мы используем его для ткани и веревки. Нейлон и АБС-смолы часто смешивают вместе со стекловолокном, чтобы улучшить их желаемые свойства. Нейлон может заменить многие механические детали, а поскольку он хорошо смазывает поверхность, его используют для движущихся шестерен и скользящих компонентов. Одним из недостатков нейлона является то, что он со временем впитывает влагу, поэтому он не подходит для морских применений. И это может быть тяжело для режущих инструментов во время обработки.

Он обладает большей прочностью на растяжение, поэтому мы используем его для ткани и веревки. Нейлон и АБС-смолы часто смешивают вместе со стекловолокном, чтобы улучшить их желаемые свойства. Нейлон может заменить многие механические детали, а поскольку он хорошо смазывает поверхность, его используют для движущихся шестерен и скользящих компонентов. Одним из недостатков нейлона является то, что он со временем впитывает влагу, поэтому он не подходит для морских применений. И это может быть тяжело для режущих инструментов во время обработки.

ПММА Акрил

ПММА — это жесткая прозрачная смола, используемая вместо стекла или при изготовлении других прозрачных оптических деталей. Он устойчив к царапинам, но менее ударопрочен, чем поликарбонат. Одним из преимуществ ПММА является то, что он не содержит бисфенол-А, поэтому его можно использовать для хранения пищевых продуктов. После механической обработки акрил имеет мутную матовую поверхность. Поверхность можно обработать с помощью паровой полировки, которую мы делаем в Star Rapid, чтобы сделать ее оптически прозрачной. Одна вещь, которую следует знать об акриле, заключается в том, что он подвержен тепловой деформации, поэтому перед механической обработкой с него следует снять напряжение. ПММА используется для экранов дисплеев, световодов, линз, прозрачных корпусов, хранения пищевых продуктов и для замены стекла, если прочность не имеет значения.

Одна вещь, которую следует знать об акриле, заключается в том, что он подвержен тепловой деформации, поэтому перед механической обработкой с него следует снять напряжение. ПММА используется для экранов дисплеев, световодов, линз, прозрачных корпусов, хранения пищевых продуктов и для замены стекла, если прочность не имеет значения.

PEEK

PEEK — это действительно высокопрочный и стабильный инженерный пластик. Его можно использовать в качестве заменителя металла во многих областях применения, и он может выдерживать длительное воздействие высоких температур. PEEK используется для передовых медицинских, аэрокосмических и электронных компонентов. Это также отличный выбор для легких светильников, потому что он не склонен ползти или деформироваться со временем, как другие смолы. PEEK намного дороже, чем многие другие пластики, поэтому его обычно используют только тогда, когда ничего другого не годится. Во многих случаях его необходимо отжигать в процессе обработки, иначе он сформирует трещины под напряжением.

UHMWPE

Это длинное название означает «полиэтилен сверхвысокой молекулярной массы». На самом деле существует несколько различных видов полиэтилена с различными механическими и химическими свойствами. UHMWPE особенно твердый и прочный, очень устойчивый к химическим веществам и имеет скользкую поверхность. Все эти характеристики делают СВМПЭ стандартом ухода за суставами. Этот материал также используется в морской среде, пищевой и химической промышленности, а также для зубчатых передач и конвейерных лент.

Другие материалы для станков с ЧПУ

В этой таблице вы найдете дополнительные материалы для станков с ЧПУ, используемые в отрасли.

| Волокно | Углеродное волокно | углепластик, углепластик, углепластик |

| Металл | Алюминий – 1050 | АЛ 1050 |

| Металл | Алюминий – 1060 | АЛ 1060 |

| Металл | Алюминий – 2024 | АЛ 2024 |

| Металл | Алюминий – 5052-х21 | АЛ 5052-х21 |

| Металл | Алюминий – 5083 | АЛ 5083 |

| Металл | Алюминий – 6061 | АЛ 6061 |

| Металл | Алюминий – 6082 | АЛ 6082 |

| Металл | Алюминий – 7075 | АЛ 7075 |

| Металл | Алюминий – бронза | АЛ + Бр |

| Металл | Алюминий – MIC-6 | AL – MIC-6 |

| Металл | Алюминий – QC-10 | АЛ КК-10 |

| Металл | Латунь | Cu + Zn |

| Металл | Медь | Медь |

| Металл | Медь – бериллий | Cu + Be |

| Металл | Медь – хром | Cu +Cr |

| Металл | Медь – вольфрам | Медь + В |

| Металл | Магний | мг |

| Металл | Магниевый сплав | |

| Металл | Фосфористая бронза | Cu + Sn + P |

| Металл | Сталь – Нержавеющая сталь 303 | нержавеющая сталь 303 |

| Металл | Сталь – Нержавеющая сталь 304 | нержавеющая сталь 304 |

| Металл | Сталь – Нержавеющая сталь 316 | нержавеющая сталь 316 |

| Металл | Сталь – нержавеющая сталь 410 | нержавеющая сталь 410 |

| Металл | Сталь – нержавеющая сталь 431 | нержавеющая сталь 431 |

| Металл | Сталь – нержавеющая сталь 440 | нержавеющая сталь 440 |

| Металл | Сталь – нержавеющая сталь 630 | нержавеющая сталь 630 |

| Металл | Сталь 1040 | нержавеющая сталь 1040 |

| Металл | Сталь 45 | нержавеющая сталь 45 |

| Металл | Сталь D2 | нерж. сталь D2 сталь D2 |

| Металл | Оловянная бронза | |

| Металл | Титан | Ти |

| Металл | Титановый сплав | |

| Металл | Цинк | Цинк |

| Пластик | Акрилонитрилбутадиенстирол | АБС |

| Пластик | Акрилонитрилбутадиенстирол | АБС – высокотемпературный |

| Пластик | Акрилонитрилбутадиенстирол | АБС – антистатический |

| Пластик | Акрилонитрил-бутадиен-стирол + поликарбонат | АБС + ПК |

| Пластик | Полиэтилен высокой плотности | HDPE, PEHD |

| Пластик | Нейлон 6 | ПА6 |

| Пластик | Нейлон 6 + 30% стеклонаполнитель | ПА6 + 30% стекловолокна |

| Пластик | Нейлон 6-6 + 30% стеклонаполнитель | PA66 + 30% GF |

| Пластик | Нейлон 6-6 Полиамид | ПА66 |

| Пластик | Полибутилентерефталат | ПБТ |

| Пластик | Поликарбонат | ПК |

| Пластик | Поликарбонат – Стеклянный наполнитель | ПК + ГФ |

| Пластик | Поликарбонат + 30% стеклонаполнение | Поликарбонат + 30 % стекловолокна |

| Пластик | Полиэфиркетон | ПЭЭК |

| Пластик | Полиэфиримид | ПЭИ |

| Пластик | Полиэфиримид + 30% стеклонаполнитель | Ultem 1000 + 30% GF |

| Пластик | Полиэфиримид + Ultem 1000 | ПЭИ + Ultem 1000 |

| Пластик | Полиэтилен | ПЭ |

| Пластик | Полиэтилентерефталат | ПЭТ |

| Пластик | Полиметилметакрилат – акрил | ПММА – Акрил |

| Пластик | Полиоксибензилметиленгликольангидрид | Бакелит |

| Пластик | Полиоксиметилен | ПОМ |

| Пластик | Полифениленсульфид | ППС |

| Пластик | Полифениленсульфид + стеклонаполнитель | ППС + ГФ |

| Пластик | Полифенилсульфон | ППСУ |

| Пластик | Полипропилен | ПП |

| Пластик | Политетрафторэтилен | ПТФЭ |

| Пластик | Поливинилхлорид | ПВХ |

| Пластик | Поливинилхлорид + белый/серый | ПВХ – белый/серый |

| Пластик | Поливинилиденфторид | ПВДФ |

| Суперсплав | Васпалой | Васпаллой |

Как правильно выбрать материалы для ЧПУ? Наше пошаговое руководство

Вышеприведенная информация может помочь вам принять решение о том, какой материал лучше всего подходит для вашего приложения, учитывая, что во многих случаях более чем один вариант будет работать нормально.

Мы всегда советуем нашим клиентам-партнерам учитывать среду, в которой будет использоваться деталь, и каким силам она будет подвергаться в течение всего срока службы. Хотя существует множество переменных, по нашему опыту, именно эти области оказывают наибольшее влияние на пригодность сырья.

Влажность

Должен ли продукт выдерживать соленую или пресную воду? Некоторые металлы и пластмассы естественным образом устойчивы к коррозии, в то время как другие материалы могут нуждаться в дополнительной обработке поверхности, такой как покраска, гальваническое покрытие или анодирование. И да, даже многие виды пластика, такие как нейлон, могут со временем поглощать воду, что приводит к преждевременному выходу детали из строя.

Прочность

Существует несколько различных способов понимания понятия прочности применительно к материаловедению, и это очень сложный и технический предмет. В целом инженеры по продуктам обычно обеспокоены:

- Прочность на растяжение: Насколько хорошо материал сопротивляется тянущей силе?

- Подшипник сжатия или нагрузки: Насколько хорошо материал сопротивляется постоянной нагрузке?

- Прочность: Насколько материал сопротивляется разрыву?

- Эластичность: Насколько хорошо материал возвращается к своей первоначальной форме после снятия нагрузки?

Все материалы различаются по различным типам прочности, которые они демонстрируют, поэтому очень важно знать ваши допустимые пределы, а затем выбрать материал, который имеет адекватный коэффициент безопасности, значительно превышающий эти пределы.

Хорошей новостью является то, что существует множество онлайн-сайтов с данными о материалах, которые предоставляют исчерпывающую техническую информацию обо всех имеющихся в продаже металлах и пластмассах, поэтому с ними следует ознакомиться заранее.

Тепло

Все материалы расширяются и сжимаются в присутствии тепла. Это потенциально может повлиять на вашу деталь, если она будет подвергаться множеству циклов нагрева и охлаждения. По мере того, как детали становятся более горячими, они также становятся более мягкими и гибкими, прежде чем достигнут точки плавления. Тепло также может привести к выделению газа из некоторых пластиковых смол или к термическому разложению, которое разрушает их химические связи. Поэтому, чтобы предотвратить отказ критической детали, всегда используйте материал, который будет термически стабилен при температуре, намного превышающей ожидаемые рабочие условия.

Стойкость к коррозии

Коррозия подразумевает гораздо больше, чем просто воздействие воды. Любая неблагоприятная химическая реакция с другим посторонним веществом потенциально может привести к поломке детали. К таким веществам относятся масла, реагенты, кислоты, соли, спирты, чистящие средства и т. д. Обратитесь к соответствующим спецификациям материалов, чтобы убедиться, что ваш металл или пластик могут противостоять ожидаемому химическому воздействию.

Любая неблагоприятная химическая реакция с другим посторонним веществом потенциально может привести к поломке детали. К таким веществам относятся масла, реагенты, кислоты, соли, спирты, чистящие средства и т. д. Обратитесь к соответствующим спецификациям материалов, чтобы убедиться, что ваш металл или пластик могут противостоять ожидаемому химическому воздействию.

Обрабатываемость

Не столько проблема с относительно мягким пластиком, сколько с некоторыми типами металла или углеродного волокна. Чрезвычайно прочные материалы, включая углеродное волокно, могут быстро вывести из строя дорогостоящие режущие инструменты. Другие требуют очень тщательного контроля скорости резания и скорости подачи. Кроме того, некоторые материалы можно обрабатывать быстрее, чем другие. Для более длительных производственных циклов использование металла, который быстро обрабатывается, может сэкономить значительное время и деньги в долгосрочной перспективе.

Стоимость

Очевидно, что для всех видов сырья необходимо учитывать стоимость. Тем не менее, мы настоятельно рекомендуем всем разработчикам продукции учитывать, что экономия средств за счет выбора материала более низкого качества никогда не является хорошей идеей в долгосрочной перспективе. Вместо этого выберите лучший материал, который вы можете себе позволить, но при этом обладающий всеми необходимыми функциями. Это помогает гарантировать, что готовая деталь будет долговечной.

Тем не менее, мы настоятельно рекомендуем всем разработчикам продукции учитывать, что экономия средств за счет выбора материала более низкого качества никогда не является хорошей идеей в долгосрочной перспективе. Вместо этого выберите лучший материал, который вы можете себе позволить, но при этом обладающий всеми необходимыми функциями. Это помогает гарантировать, что готовая деталь будет долговечной.

Запросите бесплатную консультацию по фрезерованию с ЧПУ сегодня

Хотя это наиболее распространенные металлические сплавы, которые мы используем для большинства фрезерных и токарных работ с ЧПУ, существует множество других сплавов, подходящих практически для любого применения. Мы будем рады работать с вами, чтобы порекомендовать лучшее решение, когда вы загружаете свои файлы САПР для предложения.

Что можно сделать на станке с ЧПУ?

Опубликовано:

Брайан Рид на

16 октября 2019 г.

Что можно сделать на станке с ЧПУ? Станки с числовым программным управлением (ЧПУ) формируют материал, используя предварительно запрограммированные процедуры. Они могут создавать детали эффективно и с высокой степенью точности. В результате многие отрасли промышленности полагаются на компоненты, изготовленные на станках с ЧПУ. Секторы, в которых используется обработка с ЧПУ, включают перечисленные ниже и другие, имеющие решающее значение для повседневной жизни.

Они могут создавать детали эффективно и с высокой степенью точности. В результате многие отрасли промышленности полагаются на компоненты, изготовленные на станках с ЧПУ. Секторы, в которых используется обработка с ЧПУ, включают перечисленные ниже и другие, имеющие решающее значение для повседневной жизни.

Усовершенствованное программное обеспечение и оборудование с ЧПУ могут создавать детали для многих типов транспортных средств. Производители двигателей могут использовать станки с ЧПУ для изготовления нескольких компонентов, включая головки цилиндров и блоки цилиндров. Станки с ЧПУ создают детали для транспортных средств, таких как:

- Автомобили: Производители и изготовители могут проектировать определенные детали для автомобилей, автобусов, грузовиков и мотоциклов в формате, совместимом с ЧПУ. Затем они могут автоматизировать производство этих деталей.

- Поезда: Станок с ЧПУ может резать и формировать прочные внешние детали для общественных и частных поездов.

- Аэрокосмическая промышленность: Станки с ЧПУ могут производить детали, используемые для экстерьера и интерьера самолетов и космических кораблей.

- Marine: Внешние и внутренние детали для многих моделей лодок изготавливаются на станках с ЧПУ.

Станки с ЧПУ могут производить детали для транспортных средств общественного транспорта, морские и лодочные детали и другие компоненты транспортных средств.

Производитель оригинального оборудования (OEM)

Производители оригинального оборудования работают с различными компонентами и конструкциями изделий. Станки с ЧПУ могут участвовать во многих этапах процесса изготовления металлоконструкций OEM, в том числе:

- Прототипы: Возможности станков с ЧПУ в 3D и 2D позволяют создавать прототипы деталей и готовых изделий.

- Детали массового производства: Обработка с ЧПУ может автоматизировать производство определенных деталей.

Специальные машины также могут работать с материалами, с которыми другие машины не справляются.

Специальные машины также могут работать с материалами, с которыми другие машины не справляются.

Станки с ЧПУ могут повысить эффективность и точность для компаний-производителей оригинального оборудования от проектирования до производства.

Бытовая электроника и другие товары

Электроника и другие потребительские товары требуют высокого уровня точности при производстве. В производстве потребительских товаров и электронной промышленности станки с ЧПУ производят:

- Электронные компоненты: Станки с ЧПУ могут резать и придавать форму чувствительным металлическим деталям, обеспечивающим работу электроники.

- Корпус и кожухи: Корпуса и кожухи, защищающие электронные компоненты, также могут быть изготовлены на станках с ЧПУ.

- Детали бытовой техники: Станок с ЧПУ также может производить более прочные детали, из которых состоят надежные бытовые приборы.

Поскольку станки с ЧПУ работают с металлом, пластиком и многими другими материалами, они могут использоваться на нескольких этапах потребительского производства.

Строительство и архитектура

Станок с ЧПУ может формировать прочные детали для долговременного строительства. Это передовое оборудование может следовать спецификациям компьютера для создания:

- Архитектурные элементы: Станки с ЧПУ создают архитектурные элементы, такие как двери, из таких материалов, как дерево и металл.

- Трубы и перила: Гибочный станок с ЧПУ может сгибать металлические трубы и трубы в трубы и перила для строительных проектов.

- Модели зданий: Станок с ЧПУ может создать детальную модель здания из таких материалов, как пластик и композит, в процессе проектирования здания.

Точность хорошо выполненного процесса ЧПУ способствует получению высококачественных результатов в строительстве.

Продукция Fairlawn Tool, Inc., изготовленная на станках с ЧПУ.

Fairlawn Tool, Inc. специализируется на производстве и изготовлении из одних рук. Мы используем обработку с ЧПУ как один из наших передовых методов формовки металлических деталей для широкого спектра отраслей промышленности.

Представляет собой сварную или литую неподвижную конструкцию, усиленную ребрами жесткости. Внутри располагается коробка скоростей, объединенная с коробкой переключения, и блок с электрооборудованием. Для отливки используется серый чугун, для сварки – сталь 3 и 4. Стальные станины уступают в жесткости и надежности чугунным, зато отличаются меньшим весом.

Представляет собой сварную или литую неподвижную конструкцию, усиленную ребрами жесткости. Внутри располагается коробка скоростей, объединенная с коробкой переключения, и блок с электрооборудованием. Для отливки используется серый чугун, для сварки – сталь 3 и 4. Стальные станины уступают в жесткости и надежности чугунным, зато отличаются меньшим весом.

Всего комментариев: 0