Калибровка чпу станка: Калибровка станка ЧПУ: как откалибровать cnc

Содержание

Калибровка станка ЧПУ: как откалибровать cnc

Что такое калибровка станка с ЧПУ?

Настройка любого станка с ЧПУ ( https://vektorus.ru/cnc/ ) — это необходимое подготовительное мероприятие, без которого не удастся нормально запустить оборудование. Производители используют стандартные системы ориентации, что позволяет вырабатывать единый подход. Калибровка станка ЧПУ является одним из этапов настройки, и ее необходимо провести по всем правилам.

Система координат

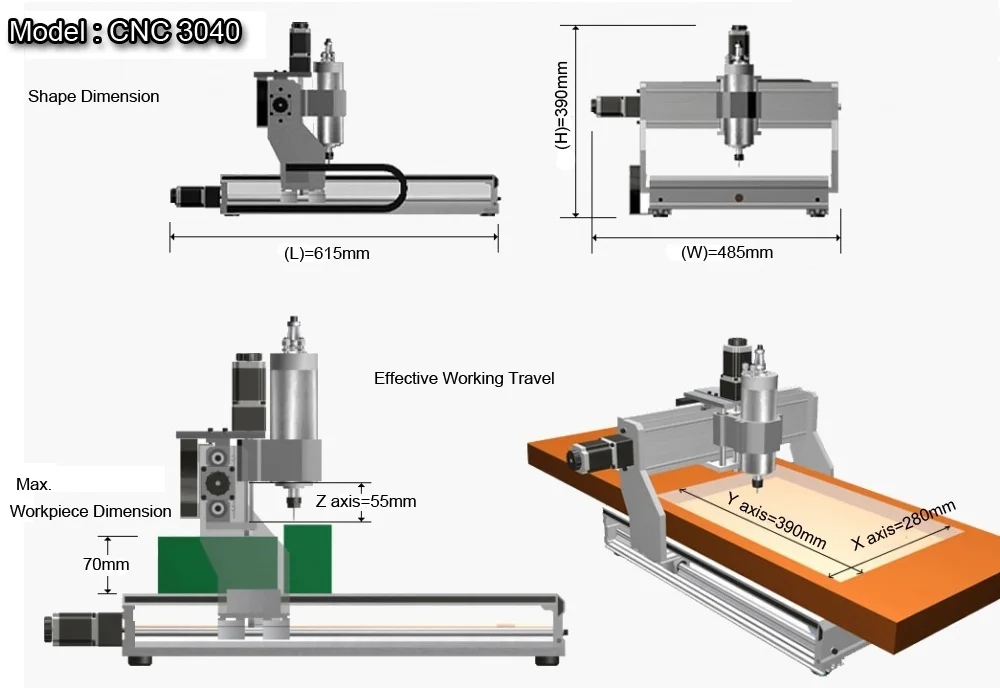

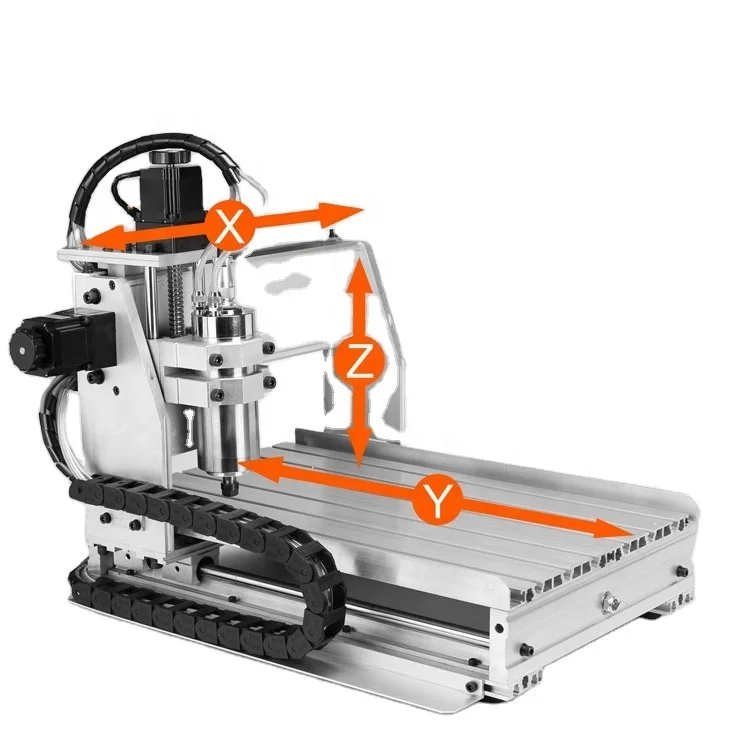

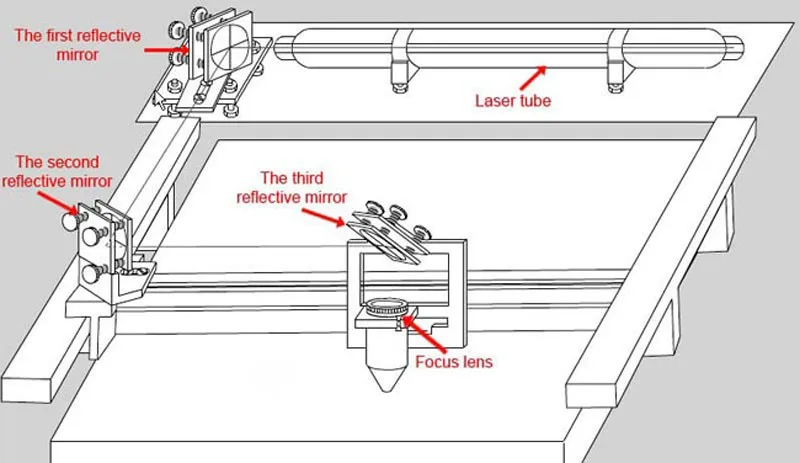

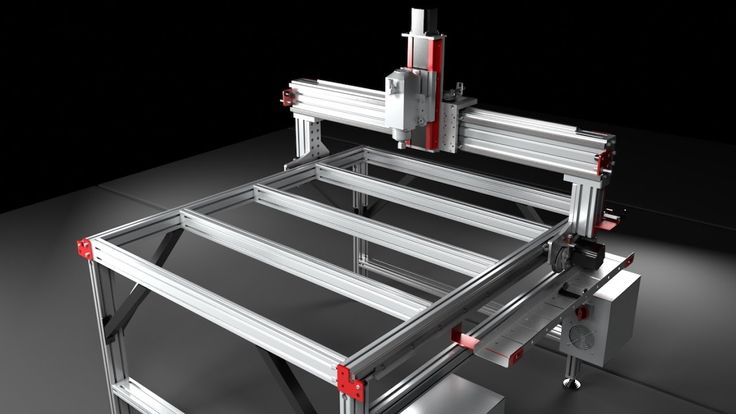

Система позиционирования места нахождения инструмента и рабочих органов станка с ЧПУ базируется на декартовой системе координат, т. е. с использованием осей X, Y, Z. Они определяют линейное перемещение. Если предусмотрено еще и круговое движение вокруг указанных осей, то дополнительно вводятся оси А (вращение вокруг Х), В (вращение вокруг Y) и С (вращение вокруг Z). Таким образом, станки могут иметь от 3 до 6 контролируемых осей движения. Помимо основных осей, в системе могут быть задействованы вспомогательные оси для передвижения дополнительных устройств и приспособлений.

Иллюстрирует расположение основных осей «правило правой руки». Если правую кисть со сжатыми пальцами расположить ладонью вверх, затем средний палец поднять вверх, указательный вытянуть вперед, а большой отставить в сторону, то средний палец укажет положительное направление оси Z, указательный — Y, большой — Х. Соответственно, противоположное направление будет считаться отрицательным. На практике, по оси Х осуществляется перемещение инструмента и узлов влево и вправо, по Y — вперед и назад, по Z — вверх и вниз.

Калибровка станка ЧПУ

Калибровка станка ЧПУ представляет собой обнуление всех основных и вспомогательных осей, т. е. установку начальной точки отсчета. Именно с нее управляющая программа начнет отсчет траектории движения инструмента или рабочего органа. Данная процедура может выполняться автоматически или вручную.

На простых трехосевых станках предусматривается ручная калибровка, заключающаяся в совмещении начала системы координат с осью вращения шпинделя. По оси Z обнуление может достигаться опусканием инструмента до поверхности рабочего стола или заготовки. Автоматизация процедуры обеспечивается с помощью специальной программы, например широко распространенного приложения CNC.

По оси Z обнуление может достигаться опусканием инструмента до поверхности рабочего стола или заготовки. Автоматизация процедуры обеспечивается с помощью специальной программы, например широко распространенного приложения CNC.

Для чего нужна калибровка? Управляющая программа выдает команду на движение инструмента по определенной траектории. Это движение должно осуществляться в нужную сторону. Если инструмент находится в произвольной точке, то программа не сможет сориентироваться в пространстве и не начнет работу. Только после обнуления всех предыдущих передвижений можно запустить ее со стартовой позиции.

База данных

Для составления алгоритма взаимосвязи всех рабочих органов станка при выполнении определенной операции необходимы сведения о параметрах и координатах рабочего инструмента, основных узлов, линии упора, инструментального магазина и других элементов системы в опорных точках. Эта информация помещается в базу данных станка. Все данные вводятся в виде числовых значений координат с учетом смещения относительно нулевой точки. По этим данным разрабатывается управляющая программа, которая и руководит движением всех основных и вспомогательных элементов станка.

По этим данным разрабатывается управляющая программа, которая и руководит движением всех основных и вспомогательных элементов станка.

Начальные точки станка

Начальная точка — это ноль в системе декартовых координат, где пересекаются все 3 оси. Именно от этой точки начинается отсчет траектории движения инструмента. Позиционирование его в любой момент осуществления операции производится относительно данной нулевой отметки. Для работы управляющей программы устанавливается не только абсолютная начальная точка с калибровкой всех осей, но и нулевые точки рабочего стола. Эти отметки позволяют производить отсчет программы обработки. Они особенно важны при наличии на станке нескольких линий упоров и при обработке нескольких заготовок одновременно.

Как правило, абсолютная начальная точка задается производителем станка, и она устанавливается с помощью специальных датчиков и концевых выключателей. Система координат рабочего стола может иметь такие нулевые точки:

- Прямые «нули».

Они устанавливаются по углу заготовки, расположенном на точке, соответствующей абсолютной начальной точке, в которой пересекаются линии упоров осей X и Y.

Они устанавливаются по углу заготовки, расположенном на точке, соответствующей абсолютной начальной точке, в которой пересекаются линии упоров осей X и Y. - Симметричные или зеркальные начальные точки. Отсчет ведется от линии упора оси Y на рабочем столе, расположенной противоположно линии упоров абсолютного нуля.

- Смещенные точки. При отсчете учитывается смещение на величину рабочего стола за вычетом размера заготовки.

Важно! Нулевые точки и линии упоров вводятся в управляющую программу, а инструмент и рабочие узлы возвращаются в них, после чего станок может начинать работать в заданном режиме.

Как откалибровать станок CNC: пошаговая инструкция

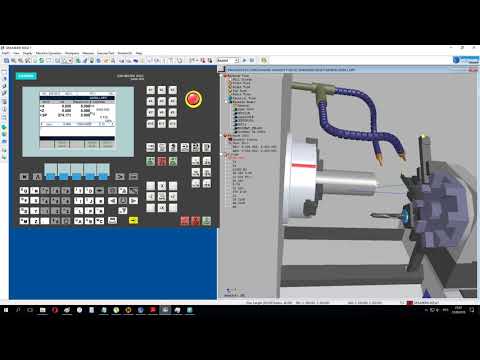

Автоматическую калибровку станков с ЧПУ обеспечивает программа CNC с пакетом Mach4. Она совмещается с операционными системами Windows 7, 2000 и XP. Для проведения калибровки необходимо совершить следующие действия:

- Установить программу.

- Проверить работу драйвера.

Для этого запускается файл DriverTest.exe.

Для этого запускается файл DriverTest.exe. - Установить порт. В меню «Конфигурации» отыскивается «Порты и Пины» и ставится отметка на выбранный порт.

- Настроить пины управления шаговыми двигателями. Чтобы задействовать двигатели, надо найти вкладку «Выходы двигателей» и внести необходимые изменения. Если двигателей более трех, то следует добавить пины по дополнительным осям, например: A-axis = Enabled, Step Pin = 8, Dir Pin = 9. При необходимости изменения направления вращения двигателей ставится отметка в окне Dir Low Active соответствующей оси.

- Настроить выходные сигналы. Устанавливается вкладка Output Signals, в которую вносятся нужные изменения. Включаются управляющие контроллеры путем нажатия кнопки Reset. Если контроллер не включается, надо задействовать поле Active Low.

- Установить скорости холостых перемещений и передаточных чисел. В меню «Конфигурации» задействуется «Настройка двигателя». По каждой оси устанавливаются передаточные числа, скорости и ускорения.

Автоматическое определение параметров калибровки осуществляется путем введения в окошко «Шаги в мм» необходимых данных. По результатам расчета происходит перемещение калибруемой оси в нулевую точку. Далее надо перейти в режим настроек и запустить калибровку.

Калибровка станка ЧПУ необходима для его запуска. Без ее проведения управляющая программа просто не может определить истинное размещение инструмента. Калибровка обнуляет все предыдущие перемещения и приводит станок в исходное положение. После ее завершения программа запускается с нуля, и осуществляется полноценная обработка детали.

- 23 ноября 2020

- 7224

Получите консультацию специалиста

Система координат станка ЧПУ и Калибровка

Работа на станках и обрабатывающих центрах ЧПУ тесно связана с системами координат, которые определяют положение основных частей станка и заготовок обрабатываемых деталей относительно друг друга.

Производители станков ЧПУ, в целях упрощения понимания устройства и работы своего оборудования, в качестве единой системы координат применяют стандартную декартову систему, которая используется в геометрии для описания позиции точки на плоскости или в пространстве. В качестве системы отсчета на станках ЧПУ используются оси X, Y, Z, которые определяют линейные перемещения основных узлов и агрегатов станка ЧПУ.

Круговые движения узлов и агрегатов станка ЧПУ, а также заготовок, закрепленных на вращающихся рабочих столах, обозначаются осями A (при вращении вокруг оси X), B (при вращении вокруг оси Y), C (при вращении вокруг оси Z).

В терминологии конструкция станка ЧПУ определяется возможностями обрабатывающего инструмента перемещаться в направлении осей координат. При возможном перемещении инструмента только по осям X, Y, Z станок ЧПУ определяется как 3-х осевой. При добавлении устройств позиционирования инструмента или заготовки на оси A, B, C, по отдельности или в группе по два, по три, станок ЧПУ будет определяться соответственно как 4-х, 5-ти или 6-ти осевой.

В устройстве станков ЧПУ также могут присутствовать вспомогательные оси. Они непосредственно не задействованы в обработке деталей и используются для перемещения вспомогательных устройств, например цепных или револьверных магазинов инструмента.

Калибровка станка ЧПУ

Чтобы определить местоположение какого-либо элемента на станке, предварительно необходимо найти и выставить в базе данных станка начальную точку (или «абсолютный ноль») от которой производится отчет. Для этого перед началом работы выполняют калибровку (обнуление) основных и вспомогательных осей станка.

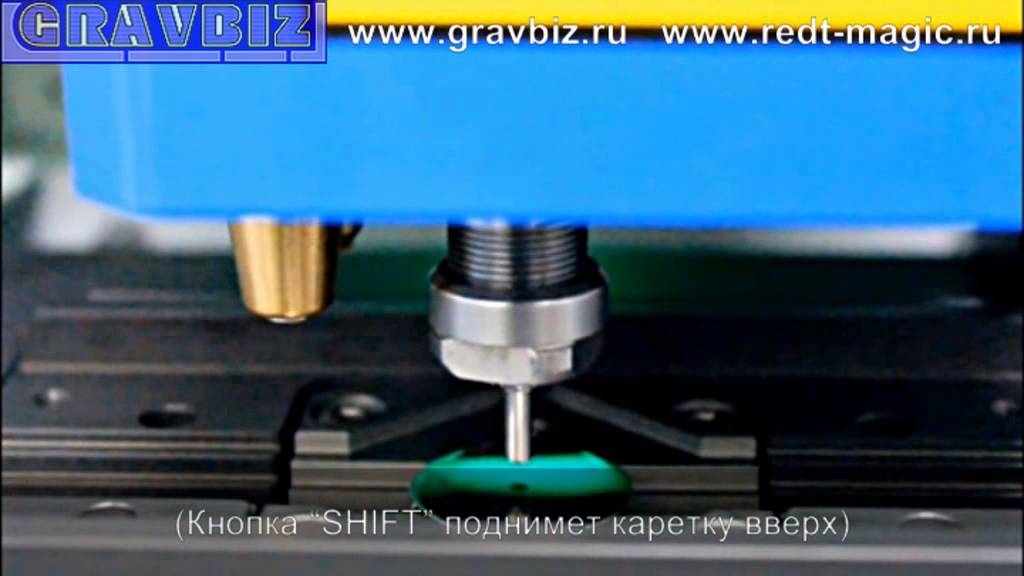

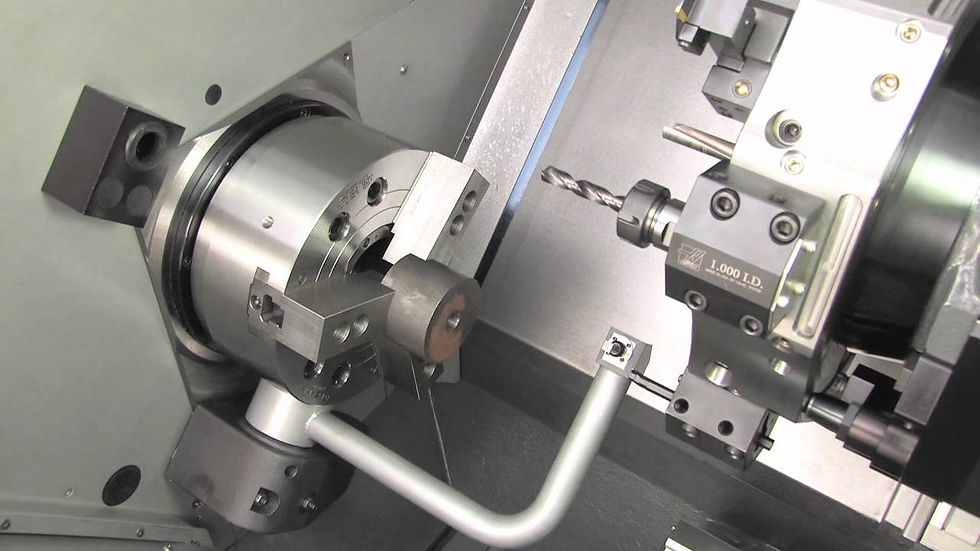

Калибровка станка ЧПУ, в зависимости от конструкции, может выполняться как вручную, так и в автоматическом режиме. Ручная калибровка производится на простейших 3-х осевых станках ЧПУ совмещением нулевой точки осей X, Y рабочего стола и оси вращения фрезерного шпинделя. Обнуление оси Z на таких станках может выполняться совмещением нижнего кончика инструмента и верхней плоскости рабочего стола или заготовки детали. Калибровка инструмента по координатной оси Z также может производиться в рабочем процессе при смене инструмента с использованием специального датчика калибровки и измерения инструмента.

Калибровка инструмента по координатной оси Z также может производиться в рабочем процессе при смене инструмента с использованием специального датчика калибровки и измерения инструмента.

Для калибровки станков ЧПУ с более сложным оборудованием запускается специальная программа, которая приводит в движение механизмы устройств и агрегатов, движущихся вдоль или вокруг основных координатных осей станка. «Абсолютный ноль» станка здесь определяется посредством срабатывания концевиков и датчиков расположенных на пути их движения.

База данных станка ЧПУ

Параметрические данные и координаты инструментов, агрегатов, линий упоров, магазинов инструмента и прочих рабочих элементов, как правило, должны быть прописаны в базе данных станка ЧПУ. База данных предназначена для хранения сведений об инструментах, агрегатах и управлении ими. Вся информация в ней прописана в виде числовых значений декартовых координат с поправкой на смещение относительно абсолютной начальной точки.

При программировании процессов обработки, база данных станка ЧПУ служит для составления управляющих программ, алгоритмов взаимодействия рабочих инструментов с заготовками деталей и их безопасного перемещения относительно других элементов станка.

Начальные точки станка ЧПУ

Для позиционирования деталей заготовок на рабочем столе станка ЧПУ используют начальные точки.

Начальная точка – это предварительно определенная в системе координат станка ЧПУ точка («ноль»), от которой производится отсчет положения какого-либо элемента на станке. Кроме абсолютной начальной точки, которая определяется способом калибровки осей станка и его устройств, на станке есть «нули рабочего стола». Это программируемые начальные точки рабочих зон станка ЧПУ, от которых производится отсчет программы обработки.

Использование начальных точек рабочего стола особенно актуально на станках и обрабатывающих центрах ЧПУ имеющих несколько линий упоров и позволяющих производить обработку одновременно нескольких заготовок деталей. В этом случае системе координат рабочего стола станков ЧПУ различают следующие типы начальных точек:

- Прямые начальные точки. В качестве точки отсчета используется угол детали, расположенный на точке пересечения линий упоров осей X, Y, соответствующей «абсолютному нолю» системы координат рабочего стола.

- Зеркальные (симметричные) начальные точки. Отсчет и позиционирование заготовок производится от линии упоров оси Y рабочего стола противоположной линии упоров абсолютной начальной точки. Используются для реализации левых и правых симметричных частей мебели.

- Смещенные прямые и зеркальные начальные точки. Детали располагаются на линиях упоров противоположных нулевым линиям упоров. Отсчет производится из расчета смещения на величину размера рабочего стола за вычетом размера детали.

Таким образом, без дополнительной подготовки можно точно позиционировать несколько заготовок на рабочем столе станка ЧПУ и по единой программе изготавливать симметричные детали мебельных корпусов, фасадов и т.д.

Калибровка станка с ЧПУ | Разнообразные машинные системы

от DMS Team | 24 августа 2020 г. | Разнообразные станочные системы

Станок с ЧПУ — это тщательно продуманный инструмент, который требует правильного выравнивания для оптимальной работы. Если машина не откалибрована должным образом, конечный продукт может иметь деформации или размеры могут быть неправильными. Хуже того, машина, которая постоянно выходит из строя, будет иметь более короткий срок службы.

Если машина не откалибрована должным образом, конечный продукт может иметь деформации или размеры могут быть неправильными. Хуже того, машина, которая постоянно выходит из строя, будет иметь более короткий срок службы.

Это особенно важно, если вы попали в аварию. После сбоя машины вы можете ожидать четыре типичных проблемы:

- Поворотные исходные позиции могут быть потеряны.

- Положение моста на колоннах может смещаться.

- Положение Z на подшипниках может смещаться.

- Рельсы могут смещаться.

Чтобы быть уверенным в конечном продукте, калибровка имеет ключевое значение. В Diversified Machine Systems (DMS) есть команда экспертов, которые регулярно выезжают на место для калибровки наших машин по всей стране, но вместо этого мы лучше обучим вас, чтобы вы стали экспертом. При надлежащем обучении вы будете знать, как «заглянуть под капот» вашей машины и уверенно ее откалибровать.

В этом блоге мы познакомим вас со всеми пятью настройками осей для высокофункциональной машины. Мы поможем вам освоить элементы линейного возведения в квадрат, которые будут включать все три основных отношения перпендикулярности — XY, XZ и YZ.

Мы поможем вам освоить элементы линейного возведения в квадрат, которые будут включать все три основных отношения перпендикулярности — XY, XZ и YZ.

Для начала мы рекомендуем несколько инструментов. Уровень машиниста, индикатор подметания, подметальный рычаг, индикатор погружения, основание магазина, инструментальный шарик и установочный штифт — все это полезно иметь под рукой. DMS рада предоставить вам любой из этих инструментов по разумной цене.

Квадратура машины включает в себя точный порядок операций. Шаги с первого по пятый должны быть выполнены в заданном порядке; в противном случае вы рискуете отменить предыдущий шаг.

1. Выровняйте основание

Прежде чем приступить к работе на машине, вам необходимо установить ровное основание. Последствия неровной платформы многообразны: рельсы, несущие блоки и сварные детали основания будут подвергаться чрезмерным нагрузкам. Повторяемость становится невозможной, и вам могут потребоваться запасные части.

Чтобы выровнять основание, используйте трехплоскостной лазер или машинный уровень на поручнях моста и опорных поручнях в нескольких фиксированных точках, чтобы убедиться, что машина выровнена. При этом вы создаете ровную плоскость вдоль линейных направляющих, прикрепленных к основанию машины. Хотя это и не обязательно, мы рекомендуем, чтобы самолет был на уровне земли для простоты использования.

При этом вы создаете ровную плоскость вдоль линейных направляющих, прикрепленных к основанию машины. Хотя это и не обязательно, мы рекомендуем, чтобы самолет был на уровне земли для простоты использования.

2. Выровняйте мост (X-Y)

После того, как у вас есть ровное основание, мост должен быть квадратным. Это потребует создания перпендикулярной оси между X и Y, где X — поперечное перемещение моста, а Y — подвижный стол или подвижный портал. Вы сместите фиксированную ось X относительно Y.

Чтобы отрегулировать мост, начните с шести крепежных болтов. Держите нижний правый болт затянутым как точку поворота и полностью снимите верхний левый болт. Затем ослабьте оставшиеся четыре болта. Используя магнитное основание и циферблатный индикатор, вы можете проверить выравнивание моста. Прикрепите магнитное основание к шпинделю или коромыслу шпинделя, а затем переместите его к одной стороне стола и обнулите индикатор. Оттуда двигайтесь по передней части стола и следите за линейным отклонением. Если такое отклонение есть, можно считать, что мост не квадратный. Используя индикатор, вы можете повторно выровнять мост, а затем заменить шесть болтов.

Если такое отклонение есть, можно считать, что мост не квадратный. Используя индикатор, вы можете повторно выровнять мост, а затем заменить шесть болтов.

3. Выровняйте остов спереди-назад (Z-к-Y)

Затем вы выровняете остов спереди-назад. Может показаться заманчивым прикрепить магистраль к Z-образным направляющим, но это не решит никаких проблем. Вместо этого вставьте всю опорную тележку между рельсами моста. Вы можете использовать лазер или гранитные блоки для этого шага. Выровняйте гранит по плоскости Y, а затем укажите край гранита под углом 90 градусов. При необходимости отрегулируйте прокладку, чтобы ось Z была перпендикулярна оси Y.

4. Выровняйте магистраль из стороны в сторону (Z-к-X)

Теперь вы выровняете магистраль из стороны в сторону, где Z перпендикулярен мосту. Повторите предыдущий шаг, указывая на сторону, а не на основание. Сдвиньте позвоночник, оставив один из 16 болтов затянутым в качестве точки поворота. Поместите регулировочный клин с правой или левой стороны, создавая клин между позвоночником и верхней частью беговой колодки. С помощью индикатора отрегулируйте, пока Z-X не станет квадратным.

С помощью индикатора отрегулируйте, пока Z-X не станет квадратным.

5. 4-е и 5-е выравнивание

Четвертый и пятый мировоззрения самые сложные. На станке DMS четвертая ось — это ось C, которая вращается вокруг оси Z. Пятая — это ось вращения шпинделя, которая может быть осью A (которая вращается вокруг X) или осью B (которая вращается вокруг Y). Поскольку эти выравнивания более сложны, мы рекомендуем посмотреть учебник с визуальными эффектами здесь . Четвертое и пятое выравнивание начинается примерно в 20:00, но не стесняйтесь смотреть видео полностью, чтобы получить полный обзор всех пяти шагов.

В случае аварии Z-рельсы с большей вероятностью, чем рельсы моста, сместятся. Они также являются наиболее сложными для повторного выпрямления. Если ваши Z-направляющие не выровнены, мы приглашаем вас вызвать эксперта DMS, чтобы он выровнял их для вас.

Чтобы выпрямить поручни моста, снимите подшипник и прикрепите магнитное основание и погружной индикатор. Обнулите индикатор и затем начните перемещать его по рельсу. Отметьте каждое место, где индикатор показывает, что рейка не прямая, а затем ослабьте все болты в этом окне. Один за другим толкайте или тяните рельс с помощью монтировки и обнуляйте индикатор, затягивая каждый болт по мере выпрямления рельса. Продолжайте систематически вдоль всей рейки, пока она не станет квадратной.

Обнулите индикатор и затем начните перемещать его по рельсу. Отметьте каждое место, где индикатор показывает, что рейка не прямая, а затем ослабьте все болты в этом окне. Один за другим толкайте или тяните рельс с помощью монтировки и обнуляйте индикатор, затягивая каждый болт по мере выпрямления рельса. Продолжайте систематически вдоль всей рейки, пока она не станет квадратной.

С помощью этих пяти шагов калибровки вы можете найти и устранить большинство проблем с калибровкой с помощью нескольких инструментов и новых знаний. И, конечно же, DMS всегда рада помочь, предоставив дальнейшие инструкции или отправив специалиста для помощи на месте.

Если у вас есть какие-либо вопросы о калибровке машины DMS, позвоните нам по телефону 855-266-5063 или напишите нам по адресу [email protected].

The Manufacturing Minute — это наш ежемесячный информационный бюллетень. Мы предоставляем последние новости обрабатывающей промышленности, обновления событий DMS и последний контент из нашего блога. Подпишитесь сегодня, чтобы быть в курсе того, что происходит на производстве и в DMS.

Подпишитесь сегодня, чтобы быть в курсе того, что происходит на производстве и в DMS.

Спасибо за подписку!

Подписаться

Как откалибровать систему позиционирования станка с ЧПУ

Автор: Dozuki System

- Избранное: 0

Сложность

Умеренный

Шаги

24

Необходимое время

Подскажите время??

Секции

1

- Как откалибровать систему позиционирования станка с ЧПУ

24 шага

Флаги

0

BackSafety Процедуры

Полный экран

Опции

История

Скачать PDF

Править

Перевести

Встроить это руководство

Введение.

Сначала убедитесь, что система датчиков и соединения с машиной работают правильно. Во-первых, убедитесь, что система датчиков и соединения с машиной работают правильно. Во-первых, убедитесь, что система датчиков и соединения с машиной работают правильно.

См. шаги 3 и 4 для правильного процесса.

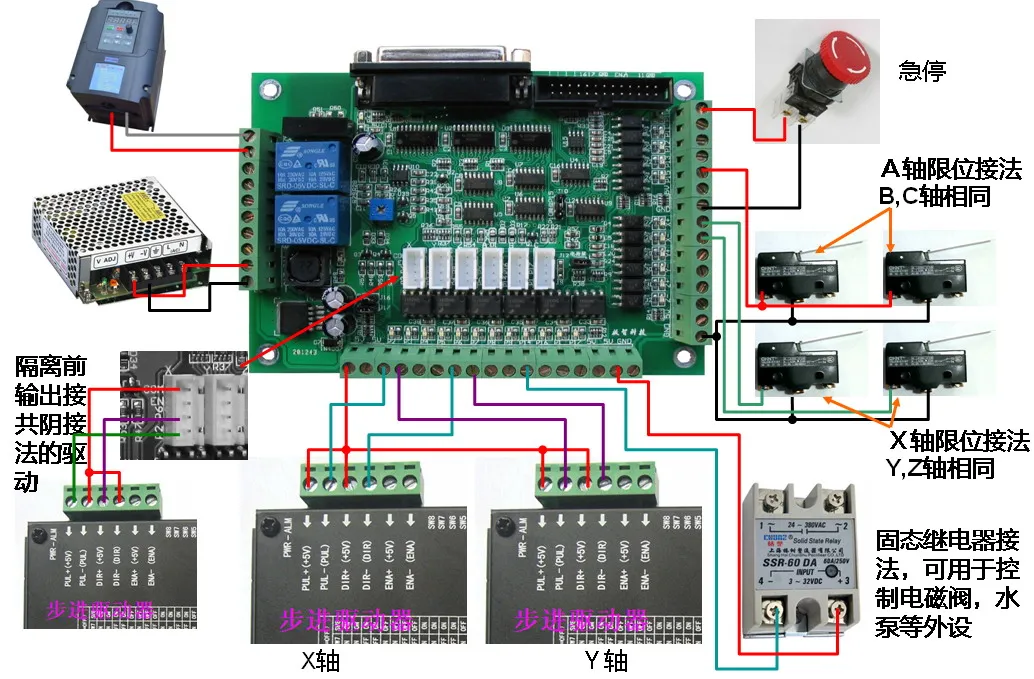

Пожалуйста, посмотрите электрическую схему

Редактировать

- org/HowToDirection»>

В режиме MDI введите: M59 P1133 ; G04 P1.0: M59 P1134 .

При открытых дверях нажмите и удерживайте ЗАПУСК ЦИКЛА .

После запуска программы осторожно коснитесь пальцем щупа инструмента.

Подвесной пульт управления издает звуковой сигнал каждый раз, когда нажимается щуп инструмента. Зонд инструмента активирован.

- org/HowToDirection»>

Нажмите RESET , чтобы завершить активацию.

Убедитесь, что винт затянут.

Редактировать

В MDI введите: M59 P1134 .

Держите рабочий щуп в пределах досягаемости OMI . Нажмите и удерживайте СТАРТ ЦИКЛА .

Осторожно нажмите на стилус, пульт управления издаст звуковой сигнал, указывающий на то, что доказательство активировано.

Редактировать

Контрольный индикатор с точностью до 0,0005 дюйма или 0,013 мм

Магнитное основание для крепления индикатора

«Калибровочный стержень», обычно состоящий из калибровочного штифта 1/2 дюйма или 12 мм, зажатого в цанговой оправке.

«Кольцо калибра», обычно с диаметром отверстия 2000 дюймов или 50000 мм.

Примечание: точно просверленное отверстие в детали или приспособлении также можно использовать вместо калибра-кольца.

Кусачки для проволоки Необходимы для этого шага.

Редактировать

Вот как отрегулировать биение щупа Work Probe.

Сначала вставьте рабочий датчик в шпиндель.

Поместите магнитное основание на стол и совместите наконечник индикатора со стержнем зонда.

Перемещайте оси с шагом 0,001 дюйма, пока индикатор не коснется стилуса.

Установив наконечник индикатора на щуп, нажмите E-STOP , чтобы случайно не вытолкнуть датчик во время регулировки.

Редактировать

Поверните датчик вручную, чтобы проверить биение.

Если биение превышает 0,0005 дюйма или 0,013 мм, требуется регулировка.

Введите значение биения.

том

Редактировать

На корпусе зонда слегка ослабьте два верхних СТОПОРНЫХ установочных винта, а затем слегка затяните их.

- org/HowToDirection»>

ПРЕДУПРЕЖДЕНИЕ : Четыре нижних набора винтов регулируют положение держателя щупа. Очень небольшие корректировки оказывают большое влияние на биение иглы.

Решите, в каком направлении необходимо отрегулировать иглу, чтобы уменьшить биение.

Ослабьте, а затем слегка затяните два (2) противоположных винта, которые НЕ совпадают с этим направлением, чтобы увеличить трение.

текст

Редактировать

- org/HowToDirection»>

Аккуратно ослабьте второй набор (2) противоположных винтов. Они будут использоваться для выравнивания крепления щупа.

Затяните винт С ТОЙ ЖЕ СТОРОНЫ, где указано максимальное значение индикатора. Это отодвигает кончик стилуса от индикатора.

Когда вы затягиваете «толкающий» винт, вам нужно немного ослабить противоположный регулировочный винт и стопорный винт, чтобы обеспечить движение.

Редактировать

Продолжайте регулировку внутрь с каждым набором винтов, чтобы уменьшить биение как можно ближе к нулю.

Если биение меньше 0,0005 дюйма или 0,013 мм, осторожно затяните каждый верхний стопорный винт, одновременно затягивая противоположный нижний регулировочный винт.

Затем сделайте другой набор.

Редактировать

Затянув стопорные винты, еще раз проверьте биение щупа.

Теперь, когда щуп рабочего датчика отцентрирован, можно начинать калибровку обоих пруфов.

Это правильный способ сделать это.

Редактировать

Меню калибровки WIPS объясняются в Руководстве оператора Haas VMC.

Нажмите MDI/DNC.

Затем нажмите PRGRM/CONVRS.

На экране выберите вкладку НАСТРОЙКА.

Затем выберите вкладку КАЛИБРОВКА ИНСТРУМЕНТА.

Вставьте калибровочный стержень в шпиндель.

Редактировать

Редактировать

Используя ось Z и индикатор, проверьте расстояние от торца шпинделя до кончика измерительного штифта.

Это , а НЕ измерение измерительной линии.

Используйте этот метод последовательно для измерения калибровочного стержня, и результаты всегда будут воспроизводимыми для качественной работы.

1. КОНТРОЛЬНЫЙ ШТИФТ

2. ДЕРЖАТЕЛЬ ИНСТРУМЕНТА ИЗМЕРИТЕЛЬНАЯ ЛИНИЯ

3. ПОВЕРХНОСТЬ ШПИНДЕЛЯ

Редактировать

- org/HowToDirection»>

Обнулить индикатор на торце шпинделя.

Затем обнулите положение оси Z на экране.

Переместите ось Z так, чтобы кончик калибровочной линейки достиг того же нуля, что и индикатор.

Редактировать

С помощью микрометра определите диаметр измерительного штифта, используемого в калибровочном стержне, и запишите это число.

- org/HowToDirection»>

Следуйте инструкциям на экране. Перемещая ось Z в толчковом режиме, поднесите калибровочную линейку непосредственно к щупу инструмента и нажмите F1 .

Затем выполните толчковое перемещение по оси X, чтобы центрировать стержень над датчиком инструмента, и снова нажмите F1 . Сделайте то же самое для оси Y.

Затем введите номер инструмента, который вы будете использовать для калибровочной линейки.

Редактировать

- org/HowToDirection»>

Теперь введите длину калибровочного стержня. Используйте значение, которое вы записали на шаге 15.

Затем введите показания микрометра, отмеченные ранее в шаге 16. ВНИМАНИЕ: ЭТО ДОЛЖЕН БЫТЬ ДИАМЕТР, А НЕ РАДИУС.

Редактировать

Нажмите CYCLE START, чтобы запустить процедуру автоматической калибровки.

Калибровочная планка будет касаться верхней части щупа инструмента и в четырех местах сбоку от щупа.

Редактировать

Когда программа завершится, в окне состояния КАЛИБРОВКА будет отображаться ВЫПОЛНЕНО . Можно начинать калибровку рабочего датчика.

Нажмите ОТМЕНА и выберите вкладку Калибровка рабочего датчика .

Закрепите калибр-кольцо на столе в пределах досягаемости датчика. Введите рабочее смещение, которое будет использоваться для калибровки рабочего датчика.

Редактировать

- org/HowToDirection»>

С калибровочным стержнем в шпинделе расположите штифт над краем калибра-кольца.

Поместите прокладку, щуп или лист бумаги поверх датчика.

Нажмите кнопку .0001/.1. Переместите ось Z так, чтобы кончик стержня слегка касался бумаги. Нажмите F1 .

Введите длину калибровочного стержня из шага 15. Нажмите кнопку WRITE/ENTER .

Введите толщину используемой прокладки, в данном случае листа бумаги толщиной 0,003 дюйма.

Нажмите НАПИШИТЕ/ВВЕДИТЕ еще раз.

Нажмите НАПИШИТЕ/ВВЕДИТЕ еще раз.

Редактировать

Снимите калибровочный стержень со шпинделя и вставьте на его место рабочий щуп.

Измерьте длину рабочего щупа с помощью линейки механика (точность 1/16 дюйма или 1,5 мм).

Обратите внимание, что в стандартном датчике Renishaw используется шарик диаметром 0,2362 дюйма или 6 мм.

Теперь введите длину рабочего датчика, а также диаметр индикаторного шарика.

Редактировать

Измерьте калибр-кольцо нутрометром или нутромером. Если внутренний диаметр выгравирован на манометре, можно использовать это число.

Затем введите диаметр кольцевого калибра и нажмите WRITE/ENTER .

Перемещайте оси до тех пор, пока кончик щупа не окажется в центре кольца и на высоте около 0,3 дюйма или 7 мм над поверхностью.

Редактировать

Всего комментариев: 0