Калибровка чпу станка: Калибровка станка ЧПУ: как откалибровать cnc

Содержание

Калибровка станка ЧПУ: как откалибровать cnc

Что такое калибровка станка с ЧПУ?

Настройка любого станка с ЧПУ ( https://vektorus.ru/cnc/ ) — это необходимое подготовительное мероприятие, без которого не удастся нормально запустить оборудование. Производители используют стандартные системы ориентации, что позволяет вырабатывать единый подход. Калибровка станка ЧПУ является одним из этапов настройки, и ее необходимо провести по всем правилам.

Система координат

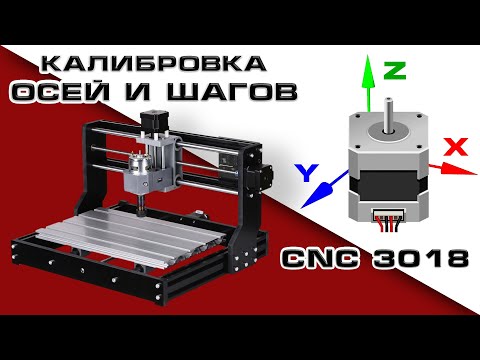

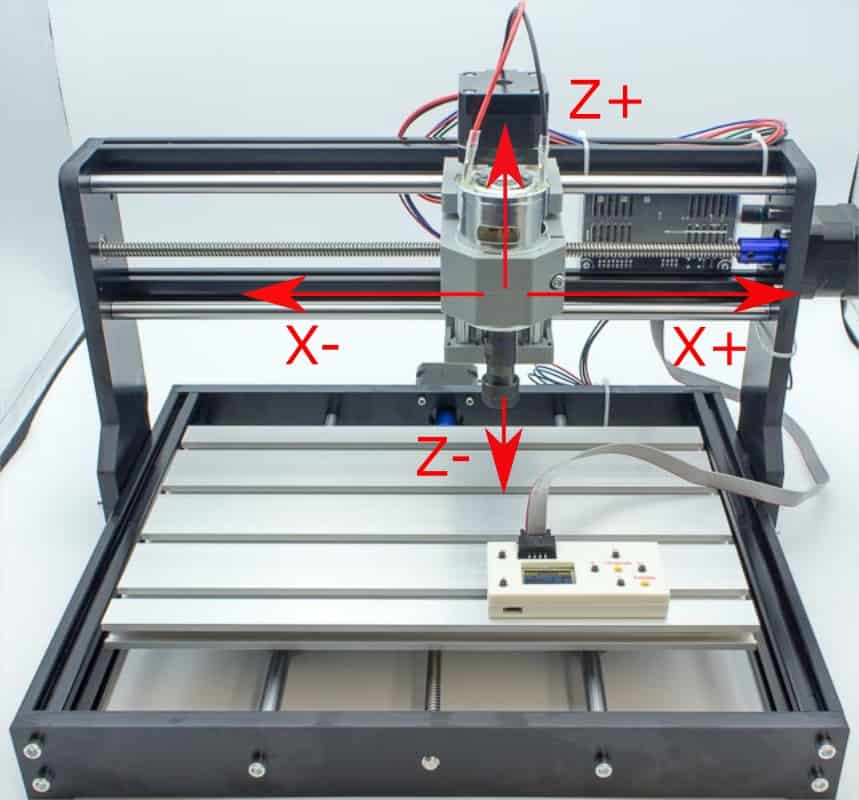

Система позиционирования места нахождения инструмента и рабочих органов станка с ЧПУ базируется на декартовой системе координат, т. е. с использованием осей X, Y, Z. Они определяют линейное перемещение. Если предусмотрено еще и круговое движение вокруг указанных осей, то дополнительно вводятся оси А (вращение вокруг Х), В (вращение вокруг Y) и С (вращение вокруг Z). Таким образом, станки могут иметь от 3 до 6 контролируемых осей движения. Помимо основных осей, в системе могут быть задействованы вспомогательные оси для передвижения дополнительных устройств и приспособлений.

Иллюстрирует расположение основных осей «правило правой руки». Если правую кисть со сжатыми пальцами расположить ладонью вверх, затем средний палец поднять вверх, указательный вытянуть вперед, а большой отставить в сторону, то средний палец укажет положительное направление оси Z, указательный — Y, большой — Х. Соответственно, противоположное направление будет считаться отрицательным. На практике, по оси Х осуществляется перемещение инструмента и узлов влево и вправо, по Y — вперед и назад, по Z — вверх и вниз.

Калибровка станка ЧПУ

Калибровка станка ЧПУ представляет собой обнуление всех основных и вспомогательных осей, т. е. установку начальной точки отсчета. Именно с нее управляющая программа начнет отсчет траектории движения инструмента или рабочего органа. Данная процедура может выполняться автоматически или вручную.

На простых трехосевых станках предусматривается ручная калибровка, заключающаяся в совмещении начала системы координат с осью вращения шпинделя. По оси Z обнуление может достигаться опусканием инструмента до поверхности рабочего стола или заготовки. Автоматизация процедуры обеспечивается с помощью специальной программы, например широко распространенного приложения CNC.

По оси Z обнуление может достигаться опусканием инструмента до поверхности рабочего стола или заготовки. Автоматизация процедуры обеспечивается с помощью специальной программы, например широко распространенного приложения CNC.

Для чего нужна калибровка? Управляющая программа выдает команду на движение инструмента по определенной траектории. Это движение должно осуществляться в нужную сторону. Если инструмент находится в произвольной точке, то программа не сможет сориентироваться в пространстве и не начнет работу. Только после обнуления всех предыдущих передвижений можно запустить ее со стартовой позиции.

База данных

Для составления алгоритма взаимосвязи всех рабочих органов станка при выполнении определенной операции необходимы сведения о параметрах и координатах рабочего инструмента, основных узлов, линии упора, инструментального магазина и других элементов системы в опорных точках. Эта информация помещается в базу данных станка. Все данные вводятся в виде числовых значений координат с учетом смещения относительно нулевой точки. По этим данным разрабатывается управляющая программа, которая и руководит движением всех основных и вспомогательных элементов станка.

По этим данным разрабатывается управляющая программа, которая и руководит движением всех основных и вспомогательных элементов станка.

Начальные точки станка

Начальная точка — это ноль в системе декартовых координат, где пересекаются все 3 оси. Именно от этой точки начинается отсчет траектории движения инструмента. Позиционирование его в любой момент осуществления операции производится относительно данной нулевой отметки. Для работы управляющей программы устанавливается не только абсолютная начальная точка с калибровкой всех осей, но и нулевые точки рабочего стола. Эти отметки позволяют производить отсчет программы обработки. Они особенно важны при наличии на станке нескольких линий упоров и при обработке нескольких заготовок одновременно.

Как правило, абсолютная начальная точка задается производителем станка, и она устанавливается с помощью специальных датчиков и концевых выключателей. Система координат рабочего стола может иметь такие нулевые точки:

- Прямые «нули».

Они устанавливаются по углу заготовки, расположенном на точке, соответствующей абсолютной начальной точке, в которой пересекаются линии упоров осей X и Y.

Они устанавливаются по углу заготовки, расположенном на точке, соответствующей абсолютной начальной точке, в которой пересекаются линии упоров осей X и Y. - Симметричные или зеркальные начальные точки. Отсчет ведется от линии упора оси Y на рабочем столе, расположенной противоположно линии упоров абсолютного нуля.

- Смещенные точки. При отсчете учитывается смещение на величину рабочего стола за вычетом размера заготовки.

Важно! Нулевые точки и линии упоров вводятся в управляющую программу, а инструмент и рабочие узлы возвращаются в них, после чего станок может начинать работать в заданном режиме.

Как откалибровать станок CNC: пошаговая инструкция

Автоматическую калибровку станков с ЧПУ обеспечивает программа CNC с пакетом Mach4. Она совмещается с операционными системами Windows 7, 2000 и XP. Для проведения калибровки необходимо совершить следующие действия:

- Установить программу.

- Проверить работу драйвера.

Для этого запускается файл DriverTest.exe.

Для этого запускается файл DriverTest.exe. - Установить порт. В меню «Конфигурации» отыскивается «Порты и Пины» и ставится отметка на выбранный порт.

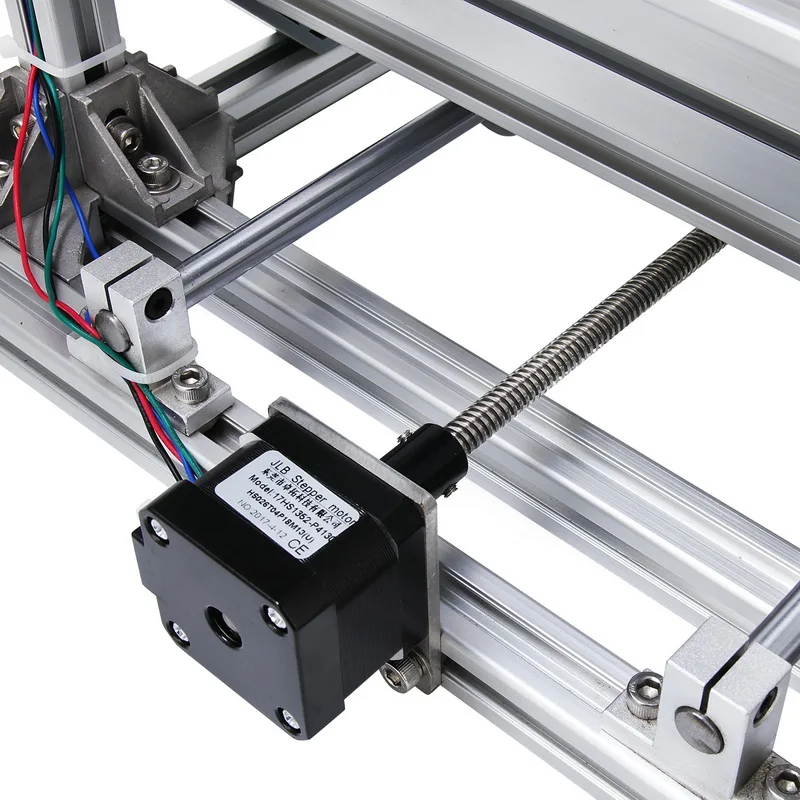

- Настроить пины управления шаговыми двигателями. Чтобы задействовать двигатели, надо найти вкладку «Выходы двигателей» и внести необходимые изменения. Если двигателей более трех, то следует добавить пины по дополнительным осям, например: A-axis = Enabled, Step Pin = 8, Dir Pin = 9. При необходимости изменения направления вращения двигателей ставится отметка в окне Dir Low Active соответствующей оси.

- Настроить выходные сигналы. Устанавливается вкладка Output Signals, в которую вносятся нужные изменения. Включаются управляющие контроллеры путем нажатия кнопки Reset. Если контроллер не включается, надо задействовать поле Active Low.

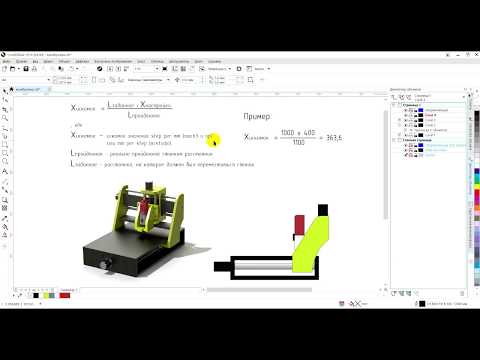

- Установить скорости холостых перемещений и передаточных чисел. В меню «Конфигурации» задействуется «Настройка двигателя». По каждой оси устанавливаются передаточные числа, скорости и ускорения.

Автоматическое определение параметров калибровки осуществляется путем введения в окошко «Шаги в мм» необходимых данных. По результатам расчета происходит перемещение калибруемой оси в нулевую точку. Далее надо перейти в режим настроек и запустить калибровку.

Калибровка станка ЧПУ необходима для его запуска. Без ее проведения управляющая программа просто не может определить истинное размещение инструмента. Калибровка обнуляет все предыдущие перемещения и приводит станок в исходное положение. После ее завершения программа запускается с нуля, и осуществляется полноценная обработка детали.

- 23 ноября 2020

- 5435

Получите консультацию специалиста

Проверка и калибровка крупногабаритных станков с ЧПУ

измерение и компенсация геометрических отклонений во всем рабочем объеме с помощью технологии ETALON

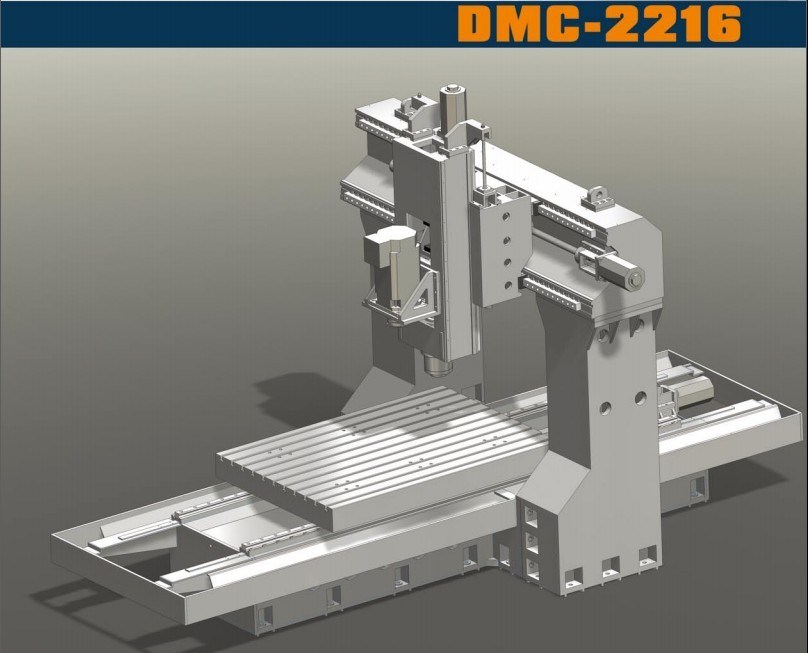

Крупногабаритные станки с перемещениями по осям от 3 до 30 м применяют во многих высокотехнологичных отраслях. Например, при производстве аэрокосмических конструкций, автомобильных пресс-форм, турбин генераторов, больших зубчатых колес, строительных машин и механизмов.

Например, при производстве аэрокосмических конструкций, автомобильных пресс-форм, турбин генераторов, больших зубчатых колес, строительных машин и механизмов.

Совокупные инвестиции в такое оборудование часто составляют миллионы евро. Во многом это связано с высокими требованиями к точности осей станка, жесткости конструкции и фундаменту при установке.

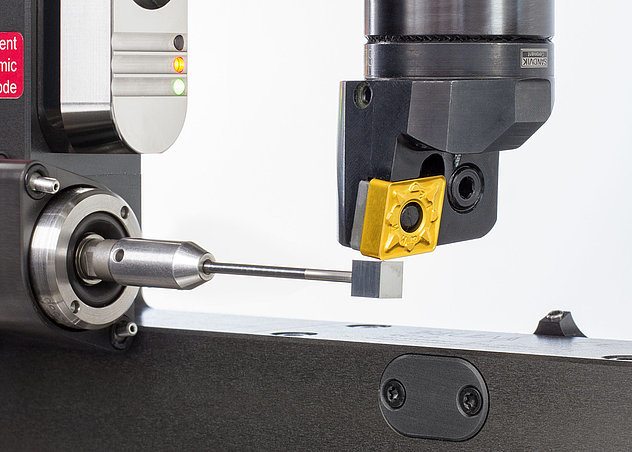

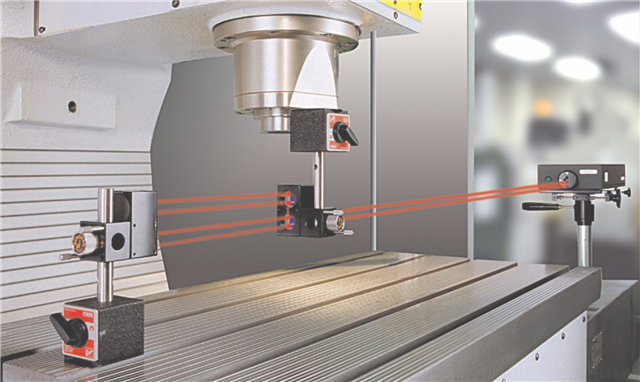

Проверка геометрической точности и калибровка большого портального станка.

Влияние геометрических ошибок на качество обработки

Ошибки позиционирования и прямолинейности и особенно угловые отклонения — тангаж, рыскание и крен всех осей — оказывают сильное воздействие на общую точность станка. Кроме того, поворотные головы с инструментом большой длины усиливают влияние геометрических погрешностей на результаты обработки.

Также в течение жизненного цикла станка его геометрия может существенно измениться из-за осадки фундамента, износа оборудования или изменения температурных условий.

Поэтому на крупногабаритных станках объемная компенсация, то есть полное измерение и компенсация всех геометрических отклонений во всем рабочем объеме, имеет особенно высокий потенциал.

5 критериев эффективной измерительной технологии

Технология определения геометрических отклонений крупных станков должна соответствовать пяти обязательным критериям:

Высокая точность. В современном производстве необходимо проводить измерения на микронном или даже субмикронном уровне.

Полнота информации. Нужно не только выявить погрешности позиционирования осей, которые определяют обычные лазерные интерферометры, но и измерить и скорректировать другие геометрические параметры: прямолинейность, тангаж, рыскание, крен и положение отдельных осей.

Скорость измерений. Машинное время — ценный ресурс, поэтому измерения должны проходить максимально быстро и автоматизировано.

Простота эксплуатации. У опытных специалистов должна быть возможность проводить измерения прямо на производстве.

Простота передачи данных. Данные для компенсации погрешностей должны передаваться в контроллер станка при помощи простых интерфейсов.

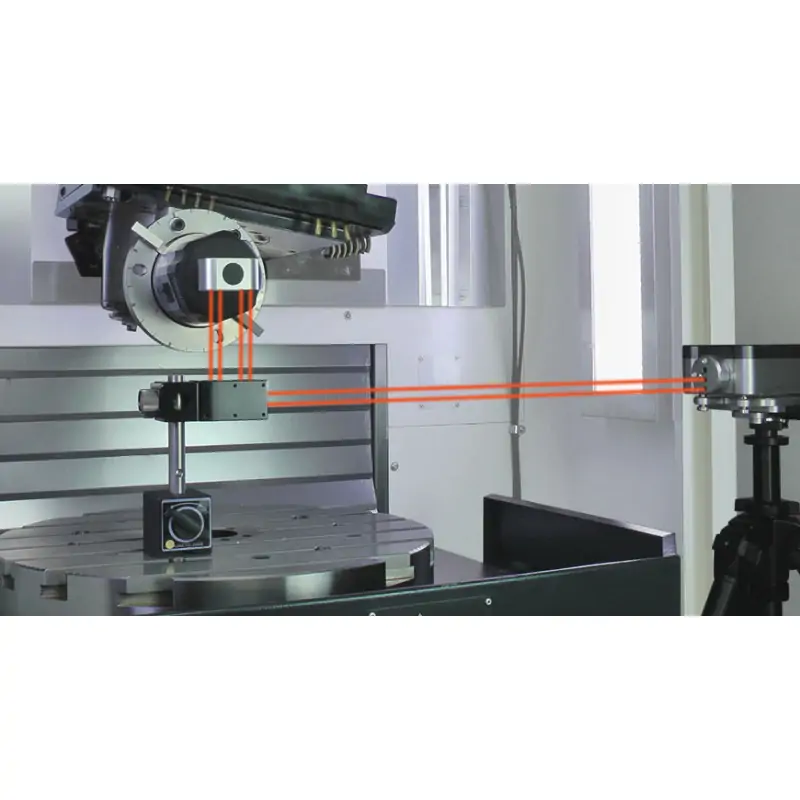

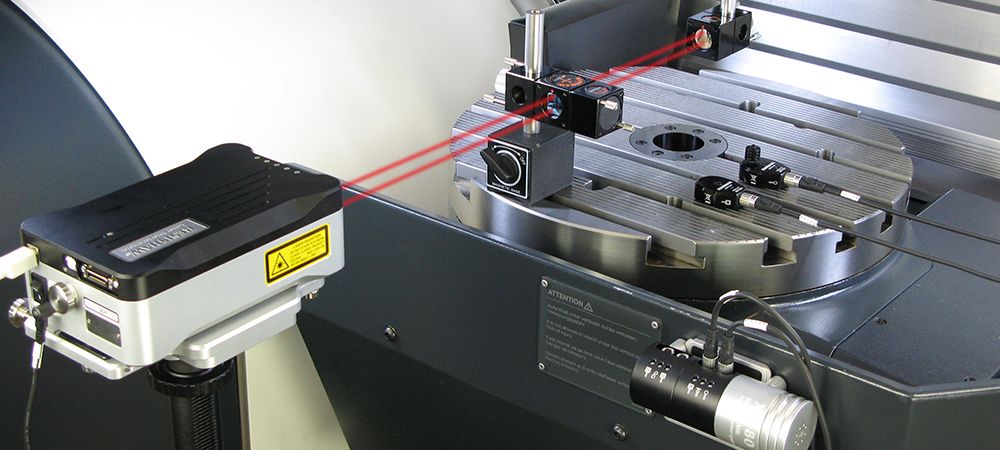

Технология ETALON полностью соответствует этим требованиям. Она основана на измерениях длины следящим лазерным интерферометром с разрешением 0,001 мкм.

Измерения проходят по принципу мультилатерации, который в сочетании с уникальным программным обеспечением позволяет быстро и точно определить погрешности линейных и поворотных осей во всем рабочем объеме станка. При этом практически полностью исключается воздействие внешних факторов.

Технология ETALON предоставляет сертифицированные интерфейсы, которые позволяют в полной мере задействовать широкие возможности компенсации ЧПУ Siemens, Heidenhain, Fanuc, Fidia, Mazatronik и других.

Проверка геометрической точности и калибровка горизонтально-расточного станка.

Для кого предназначена технология ETALON

Технология объемной компенсации ETALON разработана Национальным институтом метрологии Германии и уже более 10 лет применяется на разных производствах. Основные пользователи технологии — это:

Производители крупногабаритных станков, которые оснащают измерительными системами ETALON сервисные команды, отделы разработки и контроля качества, а также калибруют крупное оборудование на своих заводах и производствах клиентов.

Высокотехнологичные производства — например, в аэрокосмической, энергетической или автомобильной отрасли, — которые используют технологию ETALON для непрерывного мониторинга и оптимизации оборудования.

Поставщики сервисных услуг, которые предлагают клиентам быстрый, полный и высокоточный анализ геометрии и компенсацию погрешностей станков. Часто такую услугу поставляют совместно с заказами на модернизацию оборудования или по договору технического обслуживания с регулярной калибровкой геометрии.

Для измерений используют следящий лазерный интерферометр ETALON LaserTRACER-NG.

Компания Вектор Эталон оказывает полный спектр услуг по верификации и калибровке станков с ЧПУ на производстве. Чтобы узнать больше о возможностях технологии ETALON, напишите на [email protected] или заполните форму ниже.

IRP25.50 в действии

Проснувшись однажды утром после беспокойного сна

Технические характеристики

Направления измерений | ±X; ±Y; -Z |

Макс. | PP41.00 – XY ±12,5°; Z –6 мм |

Усилие срабатывания со стилусом 50 мм | PP41.00 – XY = 0,3 — 1,4 Н; Z = 2,5 — 12,5 Н |

Рекомендуемая скорость измерений | PP41.00, MY21.00 – Макс. 2000 мм/мин |

Источник питания | 1 батарея (9 V / 6LR61) |

Доступные удлинители Ø 25 | 30мм, 50мм, 100мм, 200мм |

Материал корпуса | Нержавеющая сталь |

Масса без держателя инструмента | Около 920 г |

Диапазон температуры | Хранение: 5°C — 70°C, эксплуатация: 10°C — 50°C |

Точность измерений | PP41. |

Передача сигнала | HDR+ |

Класс защиты | IP68: EN60529 |

Материалы

для скачивания

Смотреть брошюру об инфракрасном датчике m&h IRP25.50

Калибровка станка с ЧПУ | Разнообразные машинные системы

от DMS Team | 24 августа 2020 г. | Разнообразные станочные системы

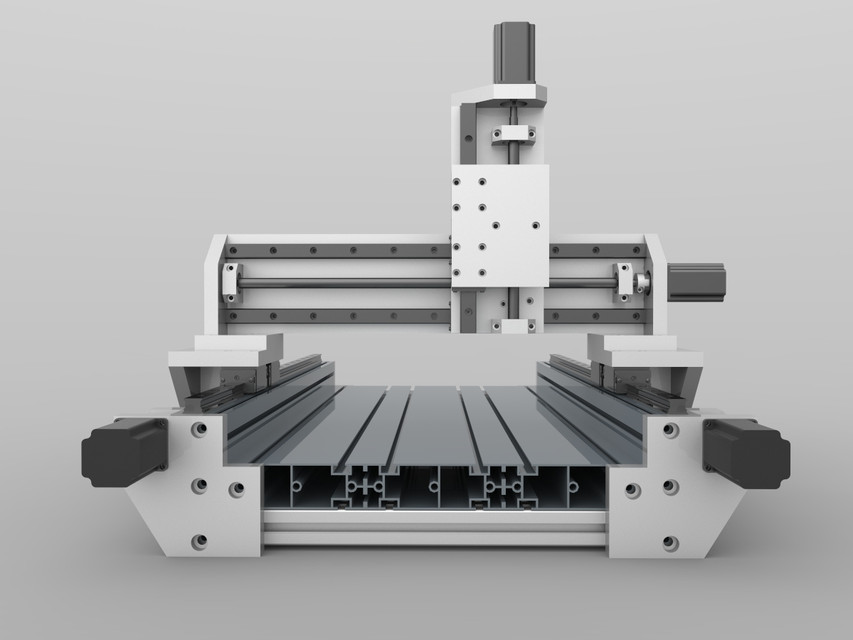

Станок с ЧПУ — это тщательно продуманный инструмент, который требует правильного выравнивания для оптимальной работы. Если машина не откалибрована должным образом, конечный продукт может иметь деформации или размеры могут быть неправильными. Хуже того, машина, которая постоянно выходит из строя, будет иметь более короткий срок службы.

Если машина не откалибрована должным образом, конечный продукт может иметь деформации или размеры могут быть неправильными. Хуже того, машина, которая постоянно выходит из строя, будет иметь более короткий срок службы.

Это особенно важно, если вы попали в аварию. После сбоя машины вы можете ожидать четыре типичных проблемы:

- Поворотные исходные позиции могут быть потеряны.

- Положение моста на колоннах может смещаться.

- Положение Z на подшипниках может смещаться.

- Рельсы могут смещаться.

Чтобы быть уверенным в конечном продукте, калибровка имеет ключевое значение. В Diversified Machine Systems (DMS) есть команда экспертов, которые регулярно выезжают на место для калибровки наших машин по всей стране, но вместо этого мы бы предпочли обучить вас, чтобы вы стали экспертом. При надлежащем обучении вы будете знать, как «заглянуть под капот» вашей машины и уверенно ее откалибровать.

В этом блоге мы познакомим вас со всеми пятью настройками осей для высокофункциональной машины. Мы поможем вам освоить элементы линейного возведения в квадрат, которые будут включать все три основных отношения перпендикулярности — XY, XZ и YZ.

Мы поможем вам освоить элементы линейного возведения в квадрат, которые будут включать все три основных отношения перпендикулярности — XY, XZ и YZ.

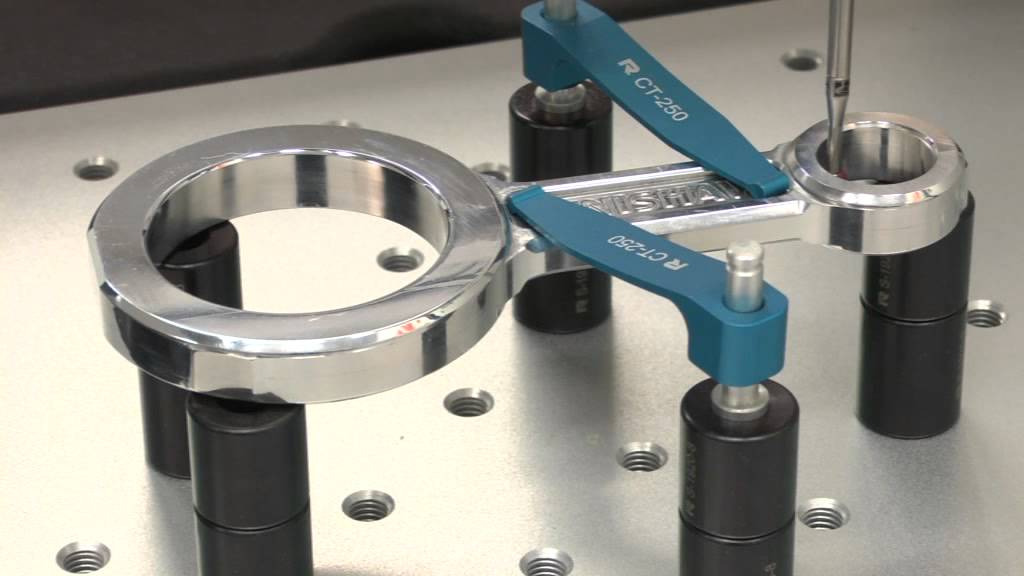

Для начала мы рекомендуем несколько инструментов. Полезно иметь под рукой уровень машиниста, индикатор подметания, подметальный рычаг, индикатор погружения, основание магазина, инструментальный шар и установочный штифт. DMS рада предоставить вам любой из этих инструментов по разумной цене.

Квадратура машины включает в себя точный порядок операций. Шаги с первого по пятый должны быть выполнены в заданном порядке; в противном случае вы рискуете отменить предыдущий шаг.

1. Выровняйте основание

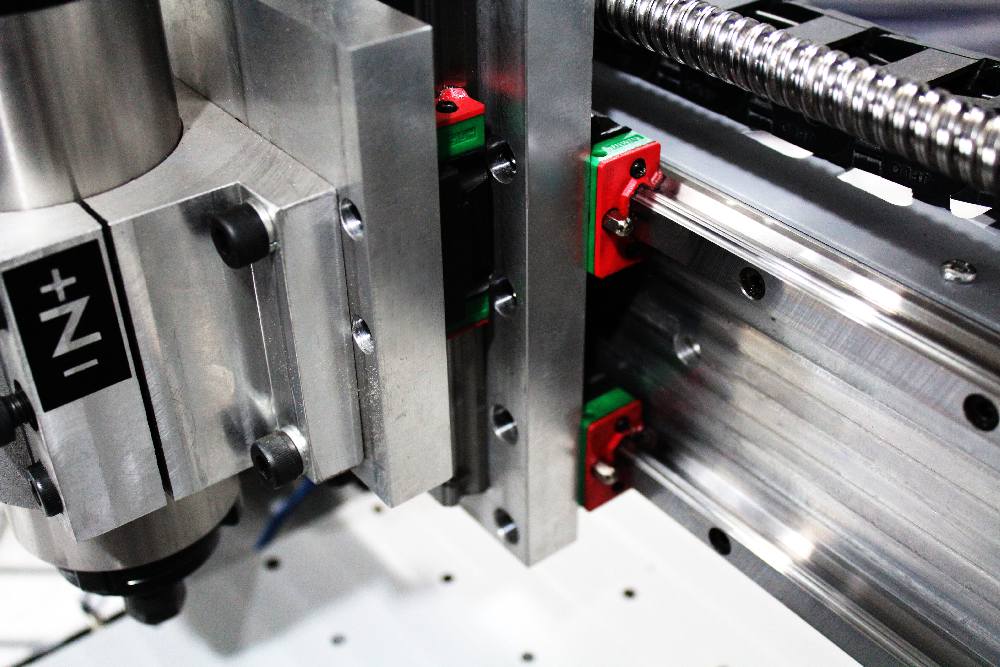

Прежде чем приступить к работе на машине, вам необходимо установить ровное основание. Последствия неровной платформы многообразны: рельсы, несущие блоки и сварные детали основания будут подвергаться чрезмерным нагрузкам. Повторяемость становится невозможной, и вам могут потребоваться запасные части.

Чтобы выровнять основание, используйте трехплоскостной лазер или машинный уровень на поручнях моста и опорных поручнях в нескольких фиксированных точках, чтобы убедиться, что машина выровнена. При этом вы создаете ровную плоскость вдоль линейных направляющих, прикрепленных к основанию машины. Хотя это и не обязательно, мы рекомендуем, чтобы самолет был на уровне земли для простоты использования.

При этом вы создаете ровную плоскость вдоль линейных направляющих, прикрепленных к основанию машины. Хотя это и не обязательно, мы рекомендуем, чтобы самолет был на уровне земли для простоты использования.

2. Выровняйте мост (X-Y)

После того, как у вас есть ровное основание, мост должен быть квадратным. Это потребует создания перпендикулярной оси между X и Y, где X — поперечное перемещение моста, а Y — подвижный стол или подвижный портал. Вы сместите фиксированную ось X относительно Y.

Чтобы отрегулировать мост, начните с шести крепежных болтов. Держите нижний правый болт затянутым как точку поворота и полностью снимите верхний левый болт. Затем ослабьте оставшиеся четыре болта. Используя магнитное основание и циферблатный индикатор, вы можете проверить выравнивание моста. Прикрепите магнитное основание к шпинделю или коромыслу шпинделя, а затем переместите его к одной стороне стола и обнулите индикатор. Оттуда двигайтесь по передней части стола и следите за линейным отклонением. Если такое отклонение есть, можно считать, что мост не квадратный. Используя индикатор, вы можете повторно выровнять мост, а затем заменить шесть болтов.

Если такое отклонение есть, можно считать, что мост не квадратный. Используя индикатор, вы можете повторно выровнять мост, а затем заменить шесть болтов.

3. Выровняйте остов спереди-назад (Z-к-Y)

Затем вы выровняете остов спереди-назад. Может показаться заманчивым прикрепить магистраль к Z-образным направляющим, но это не решит никаких проблем. Вместо этого вставьте всю опорную тележку между рельсами моста. Вы можете использовать лазер или гранитные блоки для этого шага. Выровняйте гранит по плоскости Y, а затем укажите край гранита под углом 90 градусов. При необходимости отрегулируйте прокладку, чтобы ось Z была перпендикулярна оси Y.

4. Выровняйте магистраль из стороны в сторону (Z-к-X)

Теперь вы выровняете магистраль из стороны в сторону, где Z перпендикулярен мосту. Повторите предыдущий шаг, указывая на сторону, а не на основание. Сдвиньте позвоночник, оставив один из 16 болтов затянутым в качестве точки поворота. Поместите регулировочный клин с правой или левой стороны, создав клин между позвоночником и верхней частью беговой колодки. Используя индикатор, отрегулируйте, пока Z-X не станет квадратным.

Используя индикатор, отрегулируйте, пока Z-X не станет квадратным.

5. 4-е и 5-е выравнивание

Четвертый и пятый мировоззрения самые сложные. На станке DMS четвертая ось — это ось C, которая вращается вокруг оси Z. Пятая — это ось вращения шпинделя, которая может быть осью A (которая вращается вокруг X) или осью B (которая вращается вокруг Y). Поскольку эти выравнивания более сложны, мы рекомендуем посмотреть учебник с визуальными эффектами здесь . Четвертое и пятое выравнивание начинается примерно в 20:00, но не стесняйтесь смотреть видео полностью, чтобы получить полный обзор всех пяти шагов.

В случае аварии Z-рельсы с большей вероятностью, чем рельсы моста, сместятся. Они также являются наиболее сложными для повторного выпрямления. Если ваши Z-направляющие не выровнены, мы приглашаем вас вызвать эксперта DMS, чтобы он выровнял их для вас.

Чтобы выпрямить поручни моста, снимите подшипник и прикрепите магнитное основание и погружной индикатор. Обнулите индикатор и затем начните перемещать его по рельсу. Отметьте каждое место, где индикатор показывает, что рейка не прямая, а затем ослабьте все болты в этом окне. Один за другим толкайте или тяните рельс с помощью монтировки и обнуляйте индикатор, затягивая каждый болт по мере выпрямления рельса. Продолжайте систематически вдоль всей рейки, пока она не станет квадратной.

Обнулите индикатор и затем начните перемещать его по рельсу. Отметьте каждое место, где индикатор показывает, что рейка не прямая, а затем ослабьте все болты в этом окне. Один за другим толкайте или тяните рельс с помощью монтировки и обнуляйте индикатор, затягивая каждый болт по мере выпрямления рельса. Продолжайте систематически вдоль всей рейки, пока она не станет квадратной.

С помощью этих пяти шагов калибровки вы можете найти и устранить большинство проблем с калибровкой с помощью нескольких инструментов и новых знаний. И, конечно же, DMS всегда рада помочь, предоставив дальнейшие инструкции или отправив специалиста для помощи на месте.

Если у вас есть какие-либо вопросы о калибровке машины DMS, позвоните нам по телефону 855-266-5063 или напишите нам по адресу [email protected].

The Manufacturing Minute — это наш ежемесячный информационный бюллетень. Мы предоставляем последние новости обрабатывающей промышленности, обновления событий DMS и последний контент из нашего блога. Подпишитесь сегодня, чтобы быть в курсе того, что происходит на производстве и в DMS.

Подпишитесь сегодня, чтобы быть в курсе того, что происходит на производстве и в DMS.

Спасибо за подписку!

Подписывайся

Как откалибровать станок с ЧПУ

Найджел

Пошаговое руководство Питер Джейкобс на CNCmasters.com

Как откалибровать станок с ЧПУ — один из самых важных процессов для поддержания проектной точности, точности инструмента и повторяемости. Это помогает поддерживать самые высокие стандарты качества производимого продукта, а также гарантирует, что фрезерный станок с ЧПУ обеспечивает оптимальную производительность без каких-либо аварий. Этот двойной результат подчеркивает важность калибровки машины и частой калибровки.

Однако, если вы не знаете, как это сделать, то вы обратились по адресу. Вот пошаговое руководство по ручной калибровке фрезерного станка с ЧПУ:

Шаг 0: Соберите все инструменты

Авторское право на изображение: Haas Automation, Inc — Станки с ЧПУ

Перед тем, как начать возиться с деталями станка с ЧПУ , вам нужны необходимые инструменты для измерения, мониторинга и регулирования процесса. В целом вам потребуется уровень машиниста, стальные линейки или нониусная шкала (предпочтительно цифровая), стреловидный рычаг, индикатор погружения, индикатор стреловидности, инструментальный шарик, установочный штифт и основание магазина в качестве основы. Как только вы подготовите все эти элементы, пришло время откалибровать ваш станок с ЧПУ.

В целом вам потребуется уровень машиниста, стальные линейки или нониусная шкала (предпочтительно цифровая), стреловидный рычаг, индикатор погружения, индикатор стреловидности, инструментальный шарик, установочный штифт и основание магазина в качестве основы. Как только вы подготовите все эти элементы, пришло время откалибровать ваш станок с ЧПУ.

Шаг 1: Выровняйте основание

Как и при любой калибровке, вам придется начать с установки начальной точки и выравнивания основания. Отсутствие выравнивания основания может повлиять на прочность работы, а также создать проблемы с повторяемостью.

Для выравнивания основания вам потребуется уровень машиниста или трехплоскостной лазер, и поместите его напротив перил моста и перил основания. Расположите его в нескольких фиксированных точках, чтобы проверить результаты и убедиться, что машина правильно выровнена. Это упражнение позволяет установить ровную плоскость вдоль линейных направляющих, прикрепленных к основанию станка с ЧПУ. Лучше всего откалибровать основание по уровню земли.

Лучше всего откалибровать основание по уровню земли.

Шаг 2. Выровняйте мост (выравнивание X-Y)

Правообладатель иллюстрации: Autodesk Inc

После того, как вы выровняли основание, вам нужно поработать с другими вершинами квадрата. Чтобы достичь этого эффекта, вам необходимо создать перпендикулярную ось между X и Y, причем первая будет поперечным перемещением моста, а вторая — подвижным столом или порталом. А чтобы зафиксировать перпендикулярность, нужно сместить фиксированную ось X относительно оси Y.

Начните квадратную перемычку, закрепив шесть крепежных болтов. Плотно закрепите нижний правый болт и используйте его в качестве точки поворота, полностью снимая верхний левый болт. Затем начните откручивать оставшиеся четыре болта один за другим. Затем используйте магнитное основание вместе с циферблатным индикатором, чтобы проверить выравнивание моста.

Для этого прикрепите основание магнита к хомуту шпинделя или непосредственно к шпинделю. После этого переместите его на одну сторону стола и откалибруйте индикатор на ноль. Затем переместитесь вдоль передней части стола и измерьте любое линейное отклонение. В случае такого отклонения вы будете знать, что мост не является идеальным квадратом, поэтому совместите его с индикатором и начните снова с шести болтов.

Затем переместитесь вдоль передней части стола и измерьте любое линейное отклонение. В случае такого отклонения вы будете знать, что мост не является идеальным квадратом, поэтому совместите его с индикатором и начните снова с шести болтов.

Шаг 3. Выровняйте магистраль спереди-назад (выравнивание по оси Z-Y)

После калибровки выравнивания по осям X-Y вам необходимо перейти к выравниванию по направлению вперед-назад или по оси Z-Y. Вставьте всю опорную тележку между рельсами моста, чтобы устранить проблемы. Для выравнивания используйте гранитные блоки или лазеры. Расположите гранит напротив плоскости Y и обозначьте от перпендикулярного края гранита. Затем отрегулируйте прокладку так, чтобы оси Z-Y располагались на 9Угол 0 градусов.

Шаг 4. Подровняйте поперечную опору (выравнивание Z-X)

Правообладатель иллюстрации: dajinprecision.com

Теперь вам нужно выровнять выравнивание Z-X, подогнув поперечную опору. Ось Z должна быть под углом 90 градусов к мосту. Для выполнения выравнивания вам снова потребуется гранитный блок или лазер. На этот раз уберите его сбоку и сдвиньте основу, оставив один из 16 болтов затянутым. Этот единственный болт будет действовать как точка поворота. Расположите регулировочный клин справа или слева, чтобы создать клин между верхней частью беговой колодки и позвоночником. Используйте индикатор, чтобы отрегулировать плоскость Z-X, пока она не станет квадратной.

Для выполнения выравнивания вам снова потребуется гранитный блок или лазер. На этот раз уберите его сбоку и сдвиньте основу, оставив один из 16 болтов затянутым. Этот единственный болт будет действовать как точка поворота. Расположите регулировочный клин справа или слева, чтобы создать клин между верхней частью беговой колодки и позвоночником. Используйте индикатор, чтобы отрегулировать плоскость Z-X, пока она не станет квадратной.

Шаг 5: Выравнивание 4-й и 5-й осей

Все вышеуказанные шаги можно выполнить вручную. Однако выравнивание 4-й и 5-й осей является сложной задачей, поскольку оно включает вращательное движение шпинделя вокруг осей. Учитывая связанные с этим сложности, было бы лучше, если бы это выполнял опытный механизатор. Кроме того, использование программного обеспечения фрезерного станка с ЧПУ значительно облегчит процесс и сохранит точность калибровки.

Заключительные мысли о калибровке станка с ЧПУ

С помощью описанных выше шагов вы сможете легко откалибровать свой станок с ЧПУ, чтобы он работал в соответствии с вашими ожиданиями.

отклонения стилуса

отклонения стилуса 00 – макс. 1 мкм (2 Sigma) с щупом 50 мм при скорости измерения 254 мм/мин

00 – макс. 1 мкм (2 Sigma) с щупом 50 мм при скорости измерения 254 мм/мин

Всего комментариев: 0