Класс точности н: классификация, обозначения, отличительные особенности :: ТОЧМЕХ

Содержание

Точность станка. Испытания металлорежущих станков на точность

- Введение

- Установка станков перед испытанием на точность

- Определение основных отклонений

- Измерение прямолинейности и плоскостности направляющих поверхностей станков

- Измерение точности кинематических цепей металлорежущих станков

- Средства измерения точности металлорежущих станков

- Классификация металлорежущих станков по точности

- Сравнение норм точности ГОСТ и иностранных стандартов

Содержание

Общие замечания

Испытание станков на точность является одним из основных разделов программы испытаний при приемке серийных станков и опытных образцов новых моделей.

Измерения геометрической точности станков относятся к области метрологических работ.

Под геометрической точностью станка, характеризующей качество его изготовления и установки, понимается:

- степень приближения поверхностей, базирующих заготовку и инструмент, к геометрически правильным поверхностям;

- соответствие перемещений в направляющих опорах основных узлов станка, несущих заготовку и инструмент, расчетным геометрическим перемещениям;

- точность расположения базирующих поверхностей относительно друг друга и относительно направляющих опор, определяющих основные перемещения и обусловливающих формообразование обрабатываемых поверхностей;

- точность установки линейных и угловых размеров и точность кинематических цепей передачи.

В процессе обработки изделий возникают усилия, вызывающие деформацию узлов станка, обрабатываемой заготовки и инструмента, а также выделяется тепло, вызывающее тепловые деформации их.

Геометрическая точность станка является важной его характеристикой, но не может в полном объеме характеризовать точность обрабатываемых на станке изделий.

Геометрическая точность станка определяется рядом проверок с помощью измерительных инструментов и приборов. Измерение обработанных на чистовых режимах образцов является косвенной оценкой этой точности и дополняет указанные проверки.

Установка станков перед испытанием на точность

Перед испытанием на точность станок устанавливается на испытательном стенде или на фундаменте на опоры, предусмотренные конструкцией станка. Это должно быть проделано очень тщательно, так как геометрическая точность станка в ряде случаев зависит от точности его установки. Существуют следующие виды установки станков при испытании:

1. Установка станка на три точки опоры обычно применяется для прецизионных станков небольших размеров с жесткой станиной, работающей без дополнительного повышения ее жесткости фундаментом.

Установка станка на три точки опоры обычно применяется для прецизионных станков небольших размеров с жесткой станиной, работающей без дополнительного повышения ее жесткости фундаментом.

Установка станка в горизонтальное положение производится регулировкой опор. Выверка производится уровнями, устанавливаемыми в продольном и поперечном направлениях.

При установке станка все его перемещающиеся части (столы, каретки, суппорты, бабки и др.) должны занимать средние положения.

Следует учитывать возможность изменения положения станка на опорах во время испытания; для исключения ошибок необходимо контролировать положение станины дополнительным уровнем.

2. Установка станка (при эксплуатации) на число опор более трех является наиболее распространенным способом. Станина станка при этом жестко связывается с фундаментом болтами, чем увеличивается ее жесткость.

При установке такого станка для испытания на стенде или фундаменте выверкой с помощью клиньев или башмаков станина станка, не обладающая достаточной жесткостью, деформируется под действием собственного веса и веса смонтированных на ней узлов.

Поэтому установка станка на многих опорах производится с помощью измерения уровнями деформаций станины в отдельных ее частях. Регулировкой опор станина устанавливается в положение, при котором ее деформации будут наименьшими. В процессе испытания станка на точность может иметь место дополнительная регулировка опор в пределах допустимых деформаций станины с проверкой взаимного расположения отдельных частей станка.

При испытании станков, станины которых обладают достаточной жесткостью и работают без закрепления их фундаментными болтами или на виброизолирующих опорах, не допускается в процессе испытания на точность дополнительная регулировка опор.

Установка станка перед испытанием должна быть произведена согласно установочному чертежу, но без затяжки фундаментных болтов.

Точность установки станка перед испытанием указана в каждом разделе приведенных ниже норм точности.

Определение основных отклонений

Основные понятия отклонений формы и расположения линейчатых поверхностей, применяемых в стандартах на нормы точности в соответствии с общими условиями испытания станков на точность по ГОСТ 8-53:

1.

Непрямолинейность поверхности (в заданном направлении, рис. 124)

Непрямолинейность поверхности (в заданном направлении, рис. 124)

Определение

Наибольшее отклонение от прямой линии (AB) профиля сечения проверяемой поверхности, образованного перпендикулярной к ней плоскостью (I), проведенной в заданном направлении; прямая линия проводится через две выступающие точки (a, b) профиля сечения.

2. Неплоскостность поверхности (рис. 125)

Определение

Наибольшее отклонение проверяемой поверхности от плоскости, проведенной через три выступающие точки поверхности (а, Ь, с).

3. Непараллельность поверхностей (рис. 126)

Определение

Наибольшая разность расстояний между плоскостями, проходящими через три выступающие точки каждой из поверхностей (Н и H1), на заданной длине (L).

4. Неперпендикулярность поверхностей (рис. 127)

Определение

Наибольшее отклонение угла, образованного двумя поверхностями и измеренного в заданной точке линии их пересечения или в двух крайних и средней точке этой линии (углы a, γ. δ), от прямого угла.

δ), от прямого угла.

5. Овальность (рис. 128)

Определение

Наибольшая разность между наибольшим и наименьшим диаметрами в двух крайних и среднем сечениях или в одном обусловленном сечении (D — d; D1—d1).

6. Конусность (рис. 129)

Определение

Отношение наибольшей разности диаметров двух поперечных сечений проверяемой поверхности (D — d) к расстоянию между этими сечениями (L).

7. Огранка (рис. 130)

Определение

Наибольшая разность между диаметром окружности, в которую вписан контур сечения проверяемой поверхности, и расстоянием между двумя параллельными плоскостями, касательными к этой поверхности.

8. Непрямолинейность образующей (рис. 131)

Определение

Наибольшее отклонение профиля осевого сечения проверяемой поверхности от прямой линии (АВ; CD), проведенной через две выступающие точки профиля.

9. Радиальное биение (рис.

132)

132)

Определение

Наибольшая разность расстояний (а) от проверяемой поверхности до оси ее вращения.

10. Торцовое биение (рис. 133)

Определение

Наибольшая разность измеренных параллельно оси проверяемой торцовой поверхности расстояний до плоскости, перпендикулярной к оси вращения (l2—l1) на заданном диаметре.

11. Осевое биение (рис. 134)

Определение

Наибольшее перемещение (x) проверяемой детали вдоль оси ее вращения в течение полного ее оборота вокруг этой оси.

12. Несовпадение осей (рис. 135)

Определение

Наибольшее расстояние (с) между центрами поперечных сечений проверяемых поверхностей в пределах заданной длины (l)•

Примечание. В ГОСТ 10356—63 приведены определения отклонений формы и расположения поверхностей, несколько отличающиеся от приведенных выше определений, принятых по действующему ГОСТ 8—53.

Измерение прямолинейности и плоскостности направляющих поверхностей станков

Прямолинейное движение в металлорежущих станках наряду с круговыми представляет главный и наиболее распространенный вид движения и перестановки подвижных частей станка относительно его базовых деталей (станины, стоек, траверс и т д.) и осуществляется с помощью направляющих поверхностей.

Прямолинейность движения определяет точность формы и взаимное расположение обрабатываемых на станке поверхностей, точность координатных и расчетных перемещений, точность установки переставляемых деталей, узлов и механизмов, взаимодействие механизмов, соединяющих подвижные и неподвижные части станка.

В свою очередь, точность прямолинейного движения определяется точностью изготовления и монтажа направляющих поверхностей базовой детали, т. е. степенью приближения их по форме и взаимному расположению к заданным геометрическим формам.

Измерение прямолинейности системы направляющих включает:

- проверку прямолинейности отдельных направляющих поверхностей или следов их пересечения;

- определение взаимного расположения в одной или параллельных плоскостях двух направляющих поверхностей или следа пересечения двух поверхностей и третьей направляющей.

Реальные направляющие поверхности не представляют геометрически правильных плоскостей из-за погрешностей, вносимых в процесс их формообразования совокупностью технологических и других факторов, и только в большей или меньшей степени приближаются по своей форме к плоскостям.

Измерение прямолинейности направляющей поверхности имеет целью установление ее действительной формы с помощью координат, выраженных в линейных величинах и определяющих отклонения направляющей поверхности от исходной геометрической плоскости или следа пересечения поверхностей от геометрической прямой.

Методы и средства измерения прямолинейности основываются на двух видах измерений:

- измерение линейных величин, определяющих координаты элементарных площадок поверхности направляющей относительно исходной прямой линии;

- измерение угловых величин, определяющих углы наклона отдельных участков направляющей, ограниченных элементарными площадками относительно исходной прямой линии

За исходную прямую линию принимаются: линия горизонта, прямолинейный луч света, проекция горизонтально натянутой струны на горизонтальную плоскость, материализованный эталон прямой — линейки и т. д.

д.

Сущность методов измерения линейных величин (оптическим методом визирования, измерением по струне, гидростатическими методами) заключается в том, что координаты элементарных площадок поверхности направляющей определяются непосредственным измерением. Изменение определяет координату элементарной площадки относительно исходной прямой.

Измерение каждой данной площадки не зависит от измерения координат других площадок, за исключением крайних, по которым устанавливаются относительно друг друга измеряемый объект и исходная прямая.

Сущность методов измерения угловых величин (уровнем, коллимационным и автоколлимационным методами) заключается в том, что положение элементарных площадок не измеряется относительно исходной прямой, а определяется взаимное расположение двух соседних площадок последовательно по всей длине направляющей.

Кроме проверки прямолинейности отдельной направляющей, возникает необходимость проверки идентичности формы двух направляющих, которая осуществляется с помощью уровня.

Сущность метода проверки идентичности формы направляющих (извернутости или винтообразности направляющих) заключается в определении посредством уровня углов поворота мостика, установленного в поперечном направлении на две направляющие и перемещаемого вдоль этих направляющих.

Так как допуски на извернутость направляющих назначаются в угловых величинах (часто в делениях шкалы уровня), то результаты измерения непосредственно отражают идентичность формы направляющих. Извернутость определяется наибольшей разностью показаний уровня.

Измерение точности кинематических цепей металлорежущих станков

При проверке точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков необходимо измерение точности всей винторезной цепи, включая передаточные зубчатые колеса и механизм ходового винта. Отдельные погрешности, определяющие точность этой цепи: осевое биение шпинделя, прямолинейность направляющих, осевое биение ходового винта и т. д. регламентируются рядом самостоятельных проверок.

Измерение точности винторезной цепи производится с помощью эталонного винта, устанавливаемого в центрах испытываемого станка, и измерительного прибора (отсчетного или самопишущего), устанавливаемого на месте режущего инструмента.

Измерение осуществляется на ходу путем непосредственного контакта измерительного стержня прибора витка эталонного винта при настройке станка на шаг этого винта. Таким образом, проверка производится в условиях аналогичных нарезанию резьбы.

При проверке точности кинематических цепей зуборезных станков применяется теодолит с коллиматором или специализированная аппаратура.

Измерение точности абсолютных перемещений по шкалам производится, главным образом, на прецизионных координатно-расточных станках, координатные системы которых перемещаются на заданные размеры с помощью штриховых мер (шкал и масштабных устройств) или по ходовым винтам, снабженным коррекционными устройствами.

Проверка точности абсолютных перемещений производится по образцовым штриховым мерам с помощью отсчетного микроскопа.

Испытания точности координатно-расточных станков должны производиться высококвалифицированным персоналом в особых температурных условиях по аттестованным образцовым штриховым мерам.

Замеренная точность координатных перемещений будет зависеть от места установки образцовой меры в рабочем пространстве станка. При этом следует выбирать наиболее часто встречающиеся зоны обработки в рабочем пространстве.

Необходимо также учитывать отклонения образцовой штриховой меры по ее аттестату с тем, чтобы определить действительные величины координатных перемещений.

Средства измерения точности металлорежущих станков

Приборы и инструмент общего назначения, применяемые для большинства испытаний точности станков (контрольные линейки и угольники, уровни, щупы, концевые меры, контрольные оправки, индикаторы и микрокаторы и т. д.), достаточно просты и не требуют специальных указаний по их применению.

Все средства измерения, применяемые для проверки точности станков, должны быть соответствующим образом проверены и аттестованы, а их погрешности учтены при проведении измерений.

Необходимо иметь в виду, что в ряде случаев погрешности измерительных приборов и инструмента могут быть автоматически исключены из результатов измерений путем известных в измерительной технике приемов, например: перестановки контрольных оправок с поворотом их на 180°, «раскантовки» уровня при проверке горизонтальности, «раскантовки» угольника при проверке перпендикулярности, измерения прямолинейности двумя гранями проверочной линейки с учетом их непараллельности и др.

Такие приемы измерения обеспечивают высокую точность проверок и должны применяться во всех случаях, где это представляется возможным.

Относительно небольшое количество ответственных проверок, характеризующих точность станка, требует применения специальных измерительных приборов.

Применение этих приборов предполагает наличие квалифицированного персонала, владеющего навыками работы с такими приборами.

К числу специальных измерительных приборов относятся:

- оптические приборы для измерения прямолинейности направляющих — коллимационные и автоколлимационные приборы, визирные трубы, применяемые также для проверки соосности и других целей;

- оптические приборы для измерения углов — теодолиты и коллиматоры, делительные диски с отсчетными микроскопами, применяемые для проверки делительных цепей станков, делительных механизмов и др.

;

; - эталонные винты и специальные измерительные и самопишущие приборы для проверки точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков;

- прецизионные штриховые меры и отсчетные микроскопы для измерения точности перемещений координатных систем прецизионных координатно-расточных и некоторых других станков;

- приборы для непрерывной проверки делительных цепей зуборезных станков.

При проведении измерений специальными приборами и при обработке результатов измерения необходимо руководствоваться инструкциями и наставлениями к этим приборам.

Методы проверки и средства измерения, указанные в стандартах на нормы точности станков являются обязательными; применение других методов и средств измерения допускается при условии, что они полностью обеспечивают определение требуемой стандартами точности станков. При проверке станков на точность (без резания) движения узлов станка производятся от руки, а при отсутствии ручного привода — механически на наименьшей скорости.

Если конструктивные особенности станка не позволяют произвести измерение на длине, к которой отнесен допуск, последний пересчитывается на наибольшую длину, на которой может быть произведено измерение. Для длин, значительно отличающихся от той длины, для которой указан допуск, правило пропорциональности допусков неприменимо.

Классификация металлорежущих станков по точности

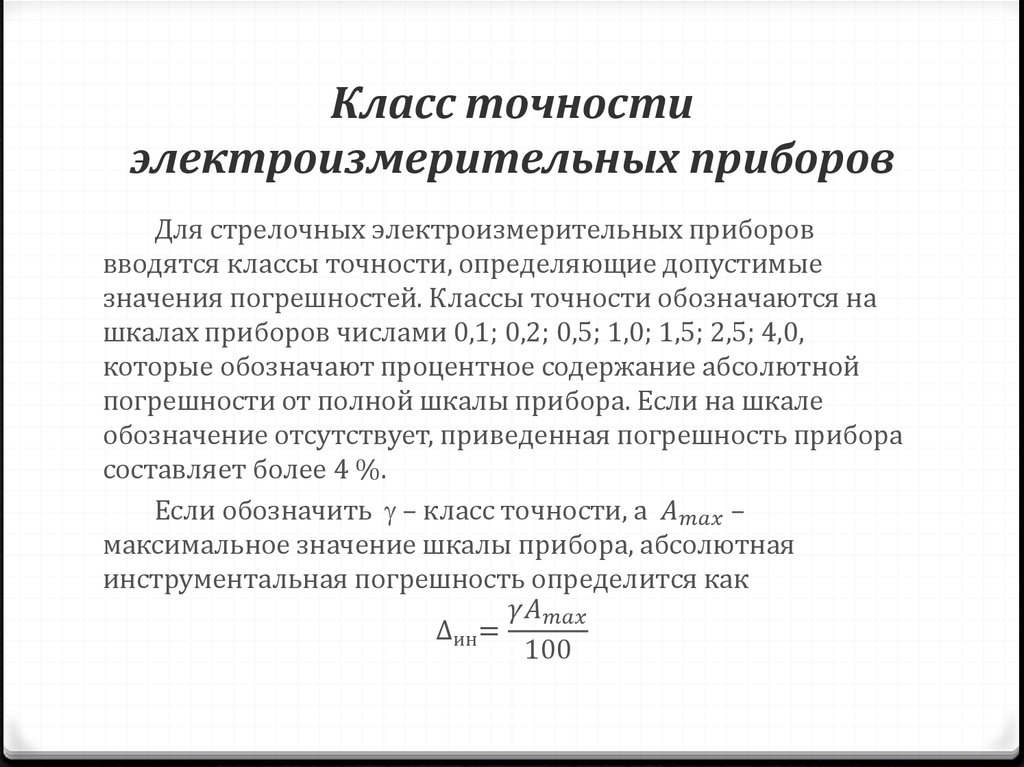

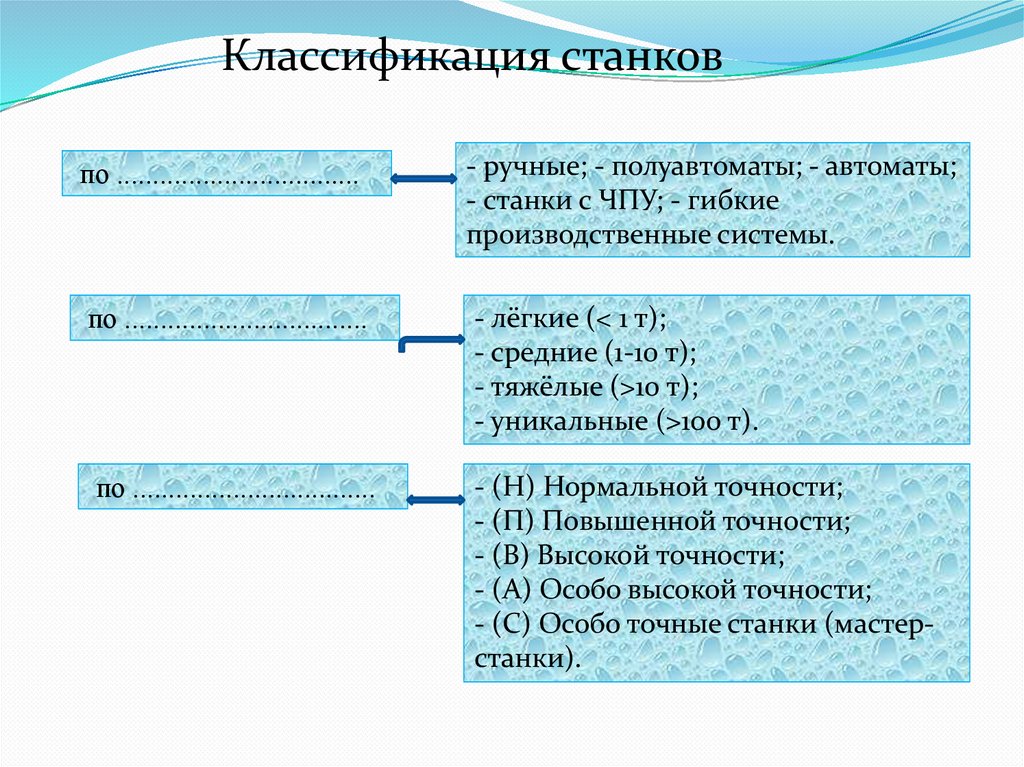

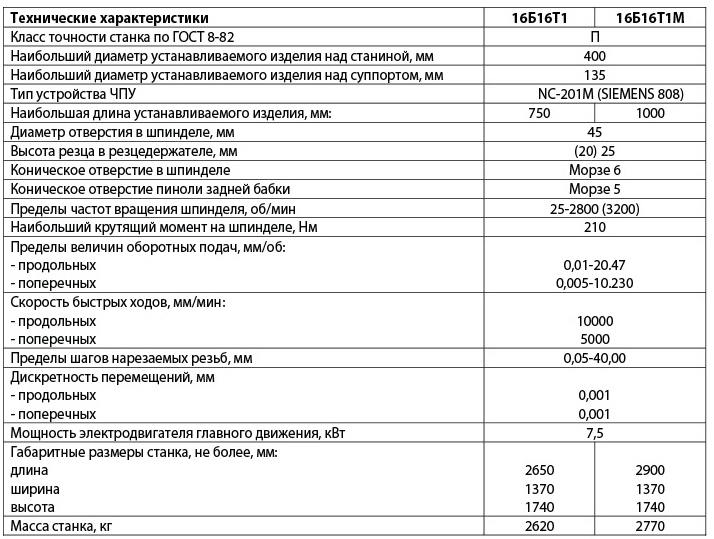

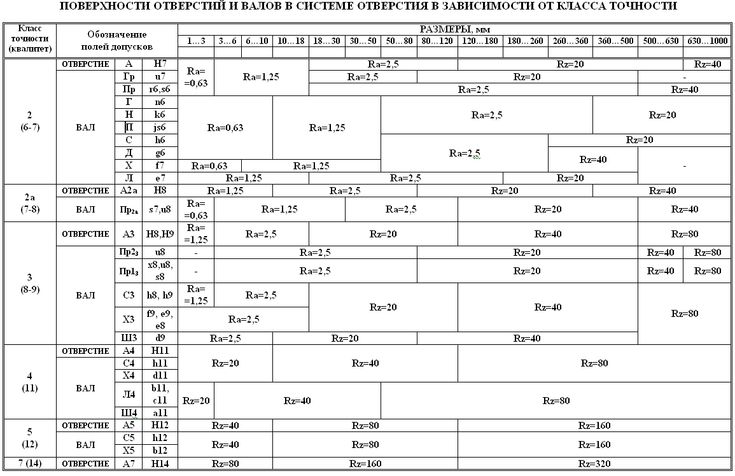

По разработанной в СССР классификации станков по точности они подразделяются на пять классов, приведенных в табл. 171.

Таблица 171

| Класс точности станка | Обозначение класса точности | Соотношение основных допусков точности станков |

| Нормальной точности станки | Н | 1 |

| Повышенной точности станки | П | 0,6 |

| Высокой точности станки | В | 0,4 |

| Особо высокой точности станки | А | 0,25 |

| Сверхточные станки | С | 0,15 |

Как видно из табл. 171 соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным φ = 1,6.

171 соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным φ = 1,6.

Это соотношение позволяет согласовать требования к точности станка с требованиями к точности обрабатываемых на нем изделий, так как коэффициент 1,6 учитывается в системах допусков параметров, характеризующих точность поверхностей изделий широкого применения. Станки повышенной точности, как правило, изготавливаются на базе станков нормальной точности, отличаясь от них, в основном, более точным изготовлением и подбором отдельных деталей и повышенным качеством монтажа.

Станки высокой и особо высокой точности отличаются от предыдущих специальными конструктивными особенностями отдельных элементов, высокой точностью их изготовления и специальными условиями эксплуатации.

Сверхточные станки предназначены для обработки деталей наивысшей точности — делительных зубчатых колес и дисков, эталонных зубчатых колес, измерительных винтов и т. п.

При приемке станков более высокого класса точности, чем регламентируется приведенными ниже нормами, можно использовать принятое соотношение основных показателей точности при переходе от более низкого к более высокому классу путем умножения допускаемых отклонений на 0,6.

Сравнение норм точности ГОСТ и иностранных стандартов

Сравнивая стандарты СССР (ГОСТ) на нормы точности металлорежущих станков с аналогичными стандартами других стран, следует отметить:

- По количеству и номенклатуре охваченных стандартами на нормы точности станков (около 65 действующих ГОСТ) СССР занимает ведущее место.

- Объем испытаний станков на точность, регламентированных в ГОСТ, в основном соответствует принятому в большинстве иностранных стандартов.

Различие, главным образом, касается проверок отдельных деталей (станин, ходовых винтов, делительных дисков), которые контролируются при их изготовлении и сборке и в ГОСТ, как правило, не включаются. - Величины допускаемых отклонений параметров, приведенные в ГОСТ на нормы точности, также в, основном, соответствуют принятым в большинстве иностранных стандартов.

Возросшие требования промышленности к качеству выпускаемых станков, в особенности к их точности, надежности и долговечности, а также условия поставки станков на экспорт, ставят перед станкостроительной промышленностью Советского Союза задачу обеспечения достаточной продолжительности работы станков с заданной точностью.

В частности, при изготовлении станков, поставляемых на экспорт, разрешается использовать только часть поля допуска на точность станков. Представляется необходимым в отдельных случаях, там, где это целесообразно, предъявлять более жесткие требования к точности и вводить проверку новых параметров.

В ближайшее время будут выпущены новые и пересмотренные ГОСТ с более высокими требованиями по ряду показателей точности станков и добавлением повышенных классов точности в соответствии с разработанной классификацией. - Следует иметь в виду, что в отдельных случаях допуски, указанные в иностранных стандартах, неоправдано завышены и поэтому, при сравнении их с нормами точности ГОСТ нужно проверять целесообразность этого завышения, а также анализировать влияние пониженных требований к точности отдельных параметров на точность работы станка в соответствии с его назначением.

- В приведенных таблицах сравнения норм точности ГОСТ и иностранных стандартов (табл.

172—192) не всегда даются совершенно идентичные проверки как по методике их проведения и применяемой контрольной аппаратуре, так и по длинам, к которым отнесены допуски на точность.

172—192) не всегда даются совершенно идентичные проверки как по методике их проведения и применяемой контрольной аппаратуре, так и по длинам, к которым отнесены допуски на точность.

В таких случаях в таблицах приведены соответствующие оговорки. Допуски пересчитываются в зависимости от длин, к которым они отнесены. Нужно, также, учитывать, что в различных стандартах принята своя собственная система взаимосвязи отдельных проверок, и буквальное сравнение точности их без учета этой взаимосвязи не всегда дает возможность судить о действительной точности работы станков.

В этих случаях требуется более глубокий анализ сравниваемых показателей точности, а также проверка точности работы станков в совершенно одинаковых условиях. - При сравнении допускаемых отклонений по ГОСТ и иностранным стандартам следует учитывать, что при изготовлении станков, поставляемых заводами Советского Союза на экспорт, разрешается использовать только часть поля допуска на точность по ГОСТ:

0,6 — от величины допуска — для станков нормальной и повышенной точности;

0,8 — от величины допуска — для станков высокой и особо высокой точности.

- Полторацкий Н.Г. Приемка металлорежущих станков, ВнешТоргИздат, 1968

- Батов В.П. Токарные станки, 1978

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Читайте также: Методика проверки токарно-винторезных станков на точность и жесткость

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Классификация фрезерных станков | Фрезерные металлорежущие станки

Классификация станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6Р12, 6P82, 6P82Ш, 6610 и т. д). по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая — к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована. Буква п конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая — к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована. Буква п конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой еще в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

Пример обозначения фрезерного станка

Рассмотрим, например, 6PI2. Это фрезерный станок (цифра 6), модернизированный (буква Р). вертикально фрезерный (цифра I). типоразмер стайка №2 (цифра 2).

Степень универсальности станка

Металлорежущие станки подразделяют по степени универсальности. Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной-двумя буквами, к которым добавляют порядковый номер модели станка.

Классы точности станка

В металлорежущих стайках различают пять классов точности: Н, П, В. А и С. К классу Н принадлежат станки нормальной точности (например. 6PI2). Класс П — это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П). Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к из

готовлению, сборке и регулировке станка (например, 6А75В). Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В. Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А к В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В. Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А к В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В. А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

Габариты и масса станка

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т), средине (до 10 т) и тяжелые (свыше 10т). Последние делят на крупные (10-30 т). тяжелые (30-100 т) и особо тяжелые -уникальные (свыше 100 т).

Похожие материалы

Как выбрать точность линейной направляющей

Даниэль Коллинз 2 комментария

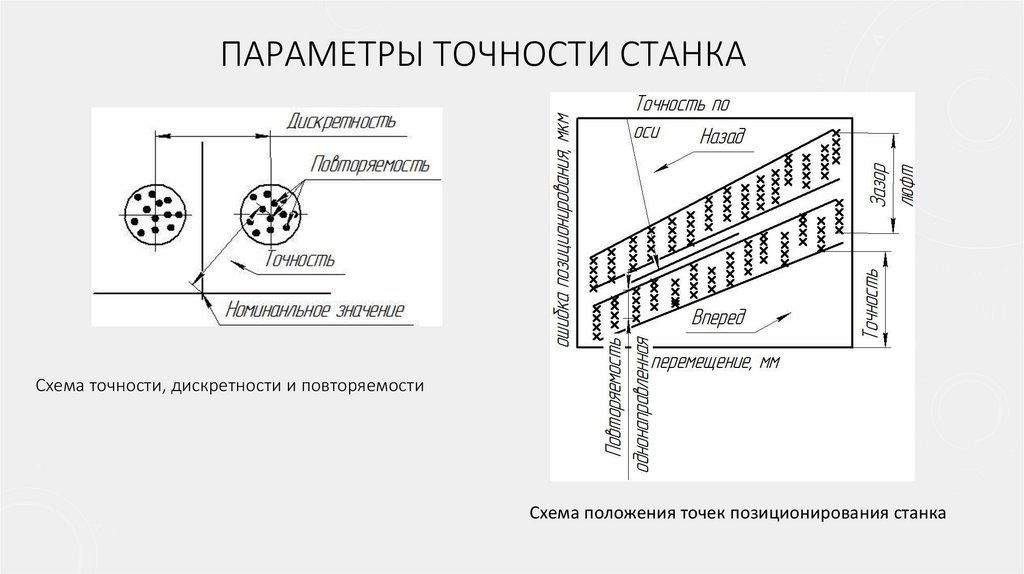

При выборе рециркуляционной линейной направляющей необходимо указать несколько критериев, включая размер, предварительную нагрузку и точность. И хотя термин «точность» часто используется в общем смысле, применительно к рециркуляционным шариковым или роликовым направляющим он обозначает пять характеристик:

И хотя термин «точность» часто используется в общем смысле, применительно к рециркуляционным шариковым или роликовым направляющим он обозначает пять характеристик:

- Допуск по высоте узла рельса и блока

- Допустимая разница в высоте между несколькими блоками на одном рельсе

- Допуск ширины рельса и блока в сборе

- Допустимая разница ширины между несколькими блоками на одном рельсе

- Параллельность между опорными кромками рельса и блока

Выбор класса точности линейной направляющей зависит от способа монтажа направляющих и подшипников и требуемой точности хода.

Класс точности определяет допуски по высоте, ширине и параллельности.

Изображение предоставлено: Thomson Linear

Рекомендации по установке

Существует три основных сценария монтажа рециркуляционных линейных направляющих: один блок на одной направляющей, несколько блоков на одной направляющей и несколько блоков на нескольких направляющих.

Одиночный блок на одиночном рельсе

Для узла, состоящего из одного направляющего рельса и одного подшипникового блока, допуски по высоте (1) и ширине (2) узла важны не только для крепления рельса к его основанию, но также и для установки внешней нагрузки или инструмента на подшипниковый узел. В этой конфигурации требования к позиционированию приложения являются основным фактором при выборе класса точности. Например, приложения, в которых используется жесткая оснастка или где необходимо соблюдать жесткие допуски на положение полезной нагрузки, должны использовать подшипниковые блоки и направляющие с более высокой точностью.

Несколько блоков на одном рельсе

Если на направляющем рельсе установлено более одного блока подшипников, любые отклонения по высоте (2) или ширине (4) могут стать проблемой. Это особенно верно при установке полезной нагрузки или оснастки на подшипники. Различия в высоте могут вызвать неравномерную нагрузку на узел линейной направляющей, что приведет к преждевременному выходу из строя более нагруженного подшипника. Когда грузы жестко закреплены или прикреплены более чем к одному подшипниковому блоку на одном направляющем рельсе, часто требуется более высокий класс точности, чтобы избежать неравномерной нагрузки на подшипники.

Когда грузы жестко закреплены или прикреплены более чем к одному подшипниковому блоку на одном направляющем рельсе, часто требуется более высокий класс точности, чтобы избежать неравномерной нагрузки на подшипники.

Несколько подшипников на нескольких рельсах

Вероятно, наиболее часто используемой конфигурацией рециркуляционных направляющих является комбинация двух параллельных направляющих с двумя подшипниковыми блоками на рельс, поскольку при этом моменты на подшипниках распределяются на вертикальные и горизонтальные силы. Однако такое расположение означает, что шесть элементов (две направляющие и четыре опорных блока) должны быть выровнены. В этой ситуации спецификации 1, 2, 3 и 4 играют роль в результирующих нагрузках на сборку. Означает ли это, что при выборе этой конфигурации вам нужны «супер» прецизионные подшипниковые блоки и направляющие? Не обязательно, но обычно рекомендуется класс точности линейной направляющей «высокий» или выше.

Приложения, в которых используется более двух параллельных рельсов или более двух опорных блоков на одном рельсе, встречаются относительно редко из-за ограничений, введенных в систему, и сложности выравнивания компонентов.

Точность хода

Класс точности линейной направляющей также играет важную роль в поведении подшипника при перемещении, что является рабочей характеристикой, которую большинство людей связывают с термином «точность».

Независимо от размера, предварительного натяга или конфигурации монтажа, спецификация 5 — параллельность между базовыми кромками рельса и блока — играет большую роль в определении точности хода направляющей системы. Этот допуск параллельности определяет, как будет вести себя подшипниковый узел при перемещении вниз по рельсу. Другими словами, кажется ли, что блок подшипников отклоняется из стороны в сторону или вверх-вниз во время движения?

Параллельность линейной направляющей зависит от ее класса точности и длины рельса.

. Изображение предоставлено Bosch Rexroth Corp. толщина клея из-за движения подшипника из стороны в сторону, вызывающего колебания расстояния между дозирующей головкой и заготовкой. А если клей растекается по горизонтальной траектории, движения опорного блока вверх и вниз не позволят клею распределиться по красивой прямой линии.

Некоторые конструкторы предполагают, что использование линейной направляющей с более высокой точностью позволяет использовать монтажную поверхность с меньшей точностью, что требует меньше времени и затрат на обработку и подготовку. Другими словами, точность сборки направляющих компенсирует неточность установочной поверхности. Но верно как раз обратное: направляющие имеют тенденцию соответствовать поверхности, на которой они установлены. Чтобы реализовать все преимущества высокоточной линейной направляющей, монтажная поверхность должна быть обработана по крайней мере в соответствии с теми же стандартами, что и направляющая.

Рубрики: Приложения, Шариковые + роликовые направляющие, Направляющие + направляющие (все)

Миниатюрная шариковая каретка / Нержавеющая сталь / R0442 / R0443 от BOSCH REXROTH

Миниатюрная шариковая каретка

Форматы миниатюрной шариковой каретки

SNS – 4…R стандартная. 0005

БНС – широкий, нормальный, стандартной высоты, R0443 . .. ..

.. ..

СНС – тонкий, нормальный, стандартной высоты, R0442 … ..

Характеристики и заказ

Все стальные детали каретки изготовлены из коррозионностойкой мартенситной стали.

Каретки поставляются смонтированными на оправках.

Номера деталей для кареток

Стандартные уплотнения: уплотнения с низким коэффициентом трения.

Номер детали: R0442 … 01 (см. таблицу)

Специальные версии:

Также доступны каретки:

– с уплотнениями N (отличное очищающее действие)

Размеры 15 и 20 имеют дополнительные продольные уплотнения для полного уплотнения.

Номер детали: R0442 … 00 (иначе согласно таблице)

– без основной смазки для индивидуальной смазки.

-Размеры 15 и 20 дополнительно с n уплотнениями и продольными уплотнениями

Номер деталей: R0442 … 40 (иначе в соответствии с таблицей)

-с уплотнениями с низким содержанием флэт.

| Размер | Класс точности | Каталожные номера кареток | |||

| Зазор 9 | Преднатяг 1 | ||||

| 7 | P | P | 114 R0442 712 01 | ||

| H | R0442 793 01 | R0442 713 01 | |||

| N | R0442 794 01 | — | |||

| 9/M3 | P | – | R0442 | R0442 893 01 | R0442 813 01 |

| N | R0442 894 01 | – | |||

| 12 | P | – | |||

| H | R0442 293 01 | R0442 213 01 | |||

| N | R0442 294 01 | – | |||

| 15 | P | – | R0442 512 01 | R0442 513 01 | |

| Н | R0442 594 01 | – | |||

| 20 | P | – | R0442 012 01 | 9 | 9 |

| R0442 093 01 | R0442 013 01 | ||||

| N | R0442 094 01 | – | |||

Пример заказа 1:

Размер каретки 12, класс точности P, с предварительным натягом,

стандартных уплотнения

Данные для заказа:

900 902 211 пример 2:

размер каретки 7, класс точности Н, клиренс,

Уплотнения N

Данные для заказа: R0442 793 00

Пример заказа 3:

Размер каретки 15, класс точности H, с предварительным натягом,

Уплотнения N и продольные уплотнения, без основной смазки

Пример заказа 4 :

Размер каретки 9/M3, класс точности N, зазор,

стандартные уплотнения, без основной смазки 2

| Размер | Размеры (мм) | |||||||||||||||

| A | A 2 | А 3 | В | В 1 | В 2 | Н | Н 3) 8 1 | Н 1 2) | В 1 | Е 1 | Е 2 | К | Н | С 2 | ||

| 7 | 17 | 7 | 5,0 | 24,0 | 14,9 | – | 8 | 6,5 | – | 5 | 12 | 8 | – | 2,5 | – | M2 |

| 9/M3 | 20 | 9 | 5,5 | 31,0 | 20,7 | – 5 | – | 2,8 | 15 | 10 | – | 3,0 | – | М3 | ||

| 12 | 27 | 12 | 7,5 | 34,8 | 21,5 | 1,5 | 114 13 | 10,0 | – | 3,3 | 20 | 15 | – | 3,5 | – | M3 |

| 15 | 32 | 15 4 8 | 43,0 | 27,2 | 46,0 | 16 | 12,0 | 12,65 | 4,7 | 25 | 20 | 4 | 4,0 | 2,1 | М3 | |

| 20 | 13,0 | 66,0 | 45,1 | 69. 0 0 | 25 | 17,5 | 18,15 | 7,0 | 38 | 38 | 1,5 30115 | M4 | ||||

1) Без продольного уплотнения

2) С продольным уплотнением

| Размер | Вес Каретка (г) 7 | Нагрузка 3 N) | Моменты нагрузки (Нм) | ||||

| C | M t 2) | M t0 2) | M L 2) | M L0 2) | 9 | 860 | 1400 | 3.1 | 5. 1 1 | 1,9 | 3,2 |

| 9/M3 | 16 | 1180 | 2100 | 9,5 19 | 5 9,4 | 5 114 3,6 | 6,4 |

| 12 | 33 | 2310 | 3470 | 13,7 | 20,6 | 7,9 | 11,8 |

| 15 | 47 | 4200 | 9,214 61260 | 46,3 | 18,3 | 27,0 | |

| 20 | 177 | 7900 | 12230 | 81.4 | 126.0 | 51.7 | |

1) Расчетные значения в соответствии с DIN 636, часть 2

2) Расчетные значения (на основе C, C 0 )

Определение динамической грузоподъемности и моментов основано на сроке службы 100 000 м.

Часто на самом деле оговаривается только 50 000 м. Для сравнения: умножьте значения C, M t и M L из таблицы на 1.26.

БНС – широкий, нормальный, стандартной высоты, R0443 .

Всего комментариев: 0