Пиноль токарного станка: Пиноль токарного станка это

Содержание

Восстановление и ремонт задней бабки токарного станка

Задняя бабка токарного станка – элемент строения, служащий для фиксации заготовки в ходе ее обработки. Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

- Функции задней бабки

- Устройство и принцип работы

- Восстановление и ремонт узла

- Восстановление акрилопластом

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Таким образом, данная деталь также предотвращает возникновение аварийных ситуаций во время эксплуатации станка. В случае неисправного состояния этого узла, деталь может вылететь из центров и повредить станок или ранить оператора.

Устройство и принцип работы

Несмотря на различия в строении задних бабок у многих станков, схема их работы и производства в большинстве случаев приблизительно одинакова. Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

- Хвостовик центра конического типа.

- Ручка управления.

- Винт для вращения.

- Пиноль. Подвижная полая деталь, выполненная в форме цилиндра, предназначена для фиксации вращательного винта. При помощи специальной шпонки пиноль (шпиндель) страхуется от поворота. Шпиндель фиксируется посредством специальной рукоятки, которая имеет прямую и обратную резьбу.

Данная деталь может полностью убираться в узел задней бабки.

Данная деталь может полностью убираться в узел задней бабки. - Гайка.

- Рукоятка.

- Основа.

- Плита.

- Винт.

- Штыри.

- Паз шпоночного типа.

Данный узел обладает отверстием в шпинделе, куда устанавливаются инструменты для работы с заготовками. Во время эксплуатации станка, узел двигается станиной для подбора походящей дистанции в зависимости от размеров обрабатываемой детали. Учитывая специфику выполняемых работ, шпиндель можно настроить как на вращающиеся, так и на неподвижные детали. Все передвижения данного узла осуществляются в рамках подготовительных работ.

Узел в устройстве двигается путем зацепления выступа планок. В этом же случае активируется автоматическое передвижение суппорта. Перемещать узел параллельно станине можно посредством специальной рукоятки. Так делают в том случае, если надо закрепить заготовку в центрах, для подводки режущей поверхности к детали и для перемены положения револьверной головки.

В станках с небольшими параметрами, передвижение шпинделя осуществляется посредством специальной шестерни, которая находится в кронштейне. На больших станках узел приводится в движение при помощи электропривода. Передвижение шпинделя осуществляется в направлении оси, и оно не зависит от того, что в нем закреплено – рабочий инструмент или заготовка.

На больших станках узел приводится в движение при помощи электропривода. Передвижение шпинделя осуществляется в направлении оси, и оно не зависит от того, что в нем закреплено – рабочий инструмент или заготовка.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Ремонт пиноли осуществляется также посредством шлифовальных работ с наружной стороны. Чтобы восстановить конусное отверстие применяют втулку, которая выполняет компенсаторную функцию. Снаружи у этой детали форма цилиндра, и только внутри – конуса. Изготовлена она из каленой стали. Внешней диаметр втулки делают по расточенному отверстию, при этом обязательно оставляют небольшой люфт.

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

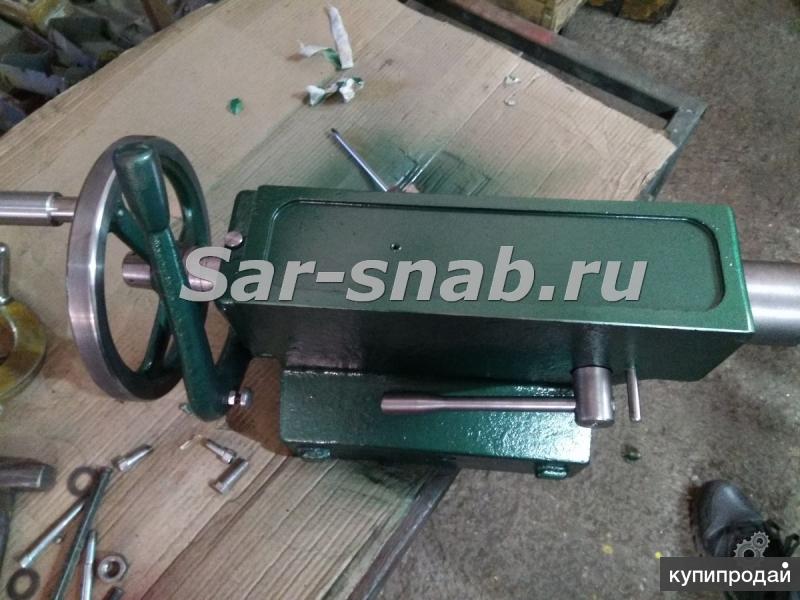

Видео: самодельная задняя бабка токарного станка.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра.

Показатели овальности не должны превышать полсантиметра.

Показатели овальности не должны превышать полсантиметра. - В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра. Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

- После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм. Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

- Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки.

Деталь необходимо закрепить на станине посредством болтов.

Деталь необходимо закрепить на станине посредством болтов. - Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки. Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Republished by Blog Post Promoter

Задняя бабка токарного станка по металлу

Главная / ЧПУ станок / Токарный станок / Задняя бабка токарного станка по металлу

Задняя бабка токарного станка по металлу — узел станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра, а также для установки режущего инструмента: сверл, зенкеров, разверток.

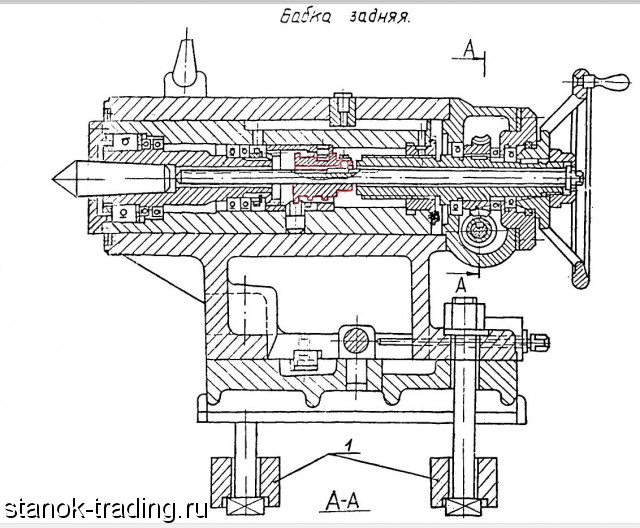

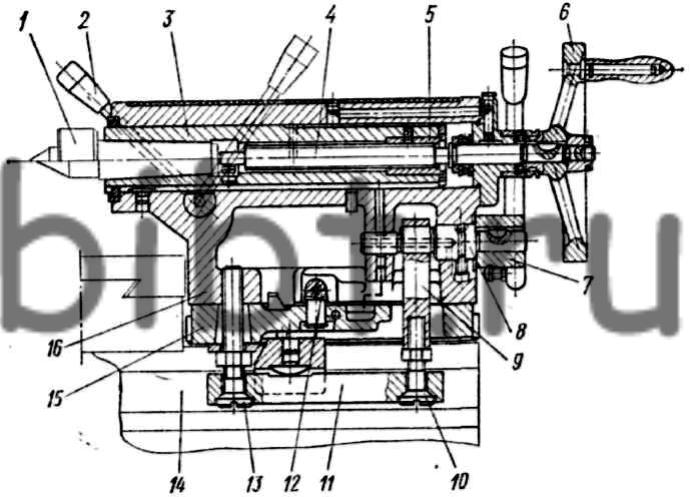

Задняя бабка токарно-винторезного станка предназначена главным образом для поддерживания длинных заготовок во время обработки; она используется также для закрепления инструментов, предназначенных для обработки отверстий (сверл, зенкеров, разверток) и для нарезания резьб (метчиков, плашек). Главными частями задней бабки токарного станка по металлу (рис. 1) являются: пиноль 1, корпус 2, основная плита 12 и прихват 11. Пиноль 1 с помощью винта 4, гайки 5 и маховичка 8 можно перемещать в корпусе и фиксировать сухарем 9, затягивая рукоятку 3. Корпус 2 установочным винтом 10 можно смещать относительно плиты 12 вдоль ее направляющего выступа. На станине задняя бабка закрепляется прихватом 11, на который нажимает планка 14, перемещаемая рукояткой 7, эксцентриком 6 и тягой 13.

Пиноль 1 с помощью винта 4, гайки 5 и маховичка 8 можно перемещать в корпусе и фиксировать сухарем 9, затягивая рукоятку 3. Корпус 2 установочным винтом 10 можно смещать относительно плиты 12 вдоль ее направляющего выступа. На станине задняя бабка закрепляется прихватом 11, на который нажимает планка 14, перемещаемая рукояткой 7, эксцентриком 6 и тягой 13.

Рис. 1. Задняя бабка токарно-винторезного станка по металлу

Задняя бабка тяжелых токарно-винторезных станков имеет обычно механическое перемещение вдоль направляющих станины от отдельного электродвигателя; это значительно сокращает время ее перестановки и облегчает труд рабочего.

Корпус 178 задней бабки токарного станка по металлу (рис. 2) вместе с плитой 20 можно передвигать (вручную) по направляющим станины 130. В выбранном положении закрепление бабки производится посредством двух болтов 179 и планки 180. Для обработки конических поверхностей деталей, закрепленных в центрах, корпус бабки, как это было сказано выше, перемещается по плите перпендикулярно центровой линии станка по направляющей Л, имеющейся на плите. Это перемещение осуществляется при помощи болтов 181 и 183 и гайки 182, закрепленной в плите. Если требуется, например, переместить корпус бабки вправо (по рис. 2), надо немного вывернуть болт 183 и завернуть болт 181. Среднее положение корпуса, при котором производится обработка цилиндрических поверхностей, определяется по совпадению (на ощупь) обработанных плоскостей В, имеющихся на корпусе и на плите.

Для обработки конических поверхностей деталей, закрепленных в центрах, корпус бабки, как это было сказано выше, перемещается по плите перпендикулярно центровой линии станка по направляющей Л, имеющейся на плите. Это перемещение осуществляется при помощи болтов 181 и 183 и гайки 182, закрепленной в плите. Если требуется, например, переместить корпус бабки вправо (по рис. 2), надо немного вывернуть болт 183 и завернуть болт 181. Среднее положение корпуса, при котором производится обработка цилиндрических поверхностей, определяется по совпадению (на ощупь) обработанных плоскостей В, имеющихся на корпусе и на плите.

Рис. 2. Задняя бабка токарного станка по металлу 1А62

Перемещение пиноли 12 осуществляется при вращении маховичка 15, закрепленного на винте 173. Винт заворачивается в гайку 174, запрессованную в пиноль. Вращению пиноли с винтом препятствует шпонка 177. При крайнем правом положении пиноли винт 173 упирается в торец заднего центра 11 и выдавливает его. В требуемом положении пиноль закрепляется двумя зажимными втулками 175 и 176, которые сближаются при вращении рукоятки 13.

В требуемом положении пиноль закрепляется двумя зажимными втулками 175 и 176, которые сближаются при вращении рукоятки 13.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Задняя бабка в токарном станке: какова функция?

Механические операции на токарном станке включают токарную обработку длинных и тонких заготовок на высокой скорости.

Часто это может привести к нежелательному изгибу и вибрации заготовки, которые можно устранить, задействовав заднюю бабку токарного станка.

Но что такое задняя бабка и как она помогает при обработке на токарном станке?

Задняя бабка является составной частью токарных станков, которая обычно размещается на правом конце станины токарного станка, напротив передней бабки. Он действует как опора для удержания длинных/тонких заготовок, а также может использоваться для крепления режущих инструментов, таких как сверла и расточные оправки.

В этой статье представлено подробное руководство по задней бабке токарных станков с обсуждением ее частей, функций и типов.

Кроме того, в этой статье также обсуждаются практические аспекты повседневной обработки, такие как методы выравнивания задней бабки для достижения высокого качества продукции.

Что в этой статье?

- Что такое задняя бабка?

- Детали задней бабки

- Функция задней бабки на токарном станке

- Как выровнять заднюю бабку с передней бабкой

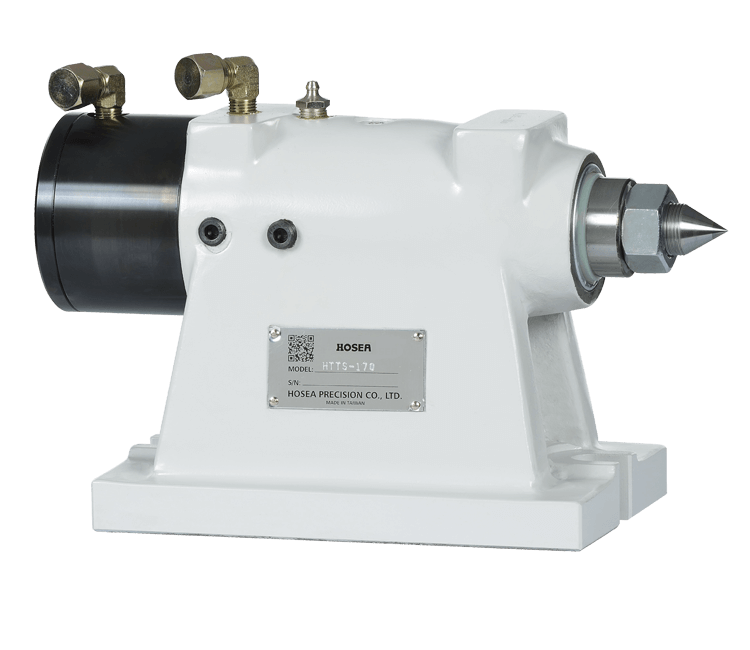

- Типы задней бабки

- Заключение

- Часто задаваемые вопросы (FAQ)

Что такое задняя бабка?

Задняя бабка токарного станка

Длинные и тонкие заготовки имеют высокую вероятность изгиба во время обработки, а задняя бабка обеспечивает поддержку таких заготовок, предотвращая нежелательный изгиб или вибрации.

В отличие от передней бабки, задняя бабка представляет собой подвижную часть станка, которую можно расположить вдоль оси Z станка, перемещая ее по направляющей станины станка.

Задняя бабка также может использоваться для установки режущих инструментов, таких как сверла, расточные оправки и т. д., которые используются для операций осевой обработки, таких как сверление и растачивание.

Фиксация задней бабки в нужном месте на станине станка помогает закреплять заготовки различной длины.

Способность поддерживать вращающиеся детали с конической мертвой точкой Морзе делает заднюю бабку универсальным вспомогательным приспособлением.

Однако в токарных станках, таких как токарный станок с токарным станком и револьверный станок, задняя бабка заменена шестигранной револьверной головкой, которая может удерживать несколько режущих инструментов.

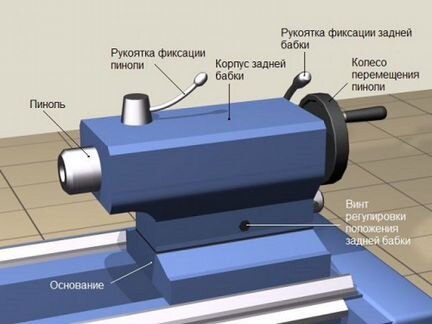

Детали задней бабки

Задняя бабка токарного станка представляет собой сложную конструкцию, состоящую из различных частей, которые работают согласованно для выполнения желаемой функции.

Детали задней бабки

Корпус

Корпус задней бабки образует корпус для других частей и имеет полый разрез в верхней части.

Цилиндр (также называемый пинолью или шпинделем) вставляется с помощью Т-образного цилиндрического ключа, который находится внутри полой части. Этот механизм обеспечивает скользящее движение ствола без вращения.

Ствол

Ствол представляет собой полый цилиндр, в котором размещаются такие инструменты, как сверлильный патрон или мертвая точка.

Небольшая часть длины ствола имеет резьбу на внутренней поверхности, а остальная часть представляет собой конус Морзе с гладкой полой поверхностью.

Конус Морзе — это стандартная серия конусов, используемых в хвостовиках режущих инструментов. Эта коническая конструкция обеспечивает сравнительно большее трение и надежно удерживает режущий инструмент внутри ствола.

Резьбовая часть ствола облегчает преобразование вращательного движения винтового шпинделя в поступательное движение ствола.

С помощью шпоночного ключа ствол вставляется внутрь корпуса задней бабки через шпоночный паз, прорезанный на его внешней поверхности.

Таким образом, ствол располагается концентрично корпусу задней бабки.

Винтовой шпиндель

Винтовой шпиндель представляет собой шпильку с наружной резьбой на одном конце и шпоночным пазом на другом.

Эти внешние резьбы соответствуют внутренней резьбе ствола. Таким образом, вращательное движение маховика эффективно преобразуется в поступательное движение шпинделя.

Например, левосторонняя резьба вызывает выдвижение ствола вперед при вращении маховика по часовой стрелке.

Винтовой шпиндель крепится к корпусу задней бабки через подшипник шпинделя, который предотвращает развал шпинделя при подаче.

Маховик

Рукоятка крепится шпонкой к прорезному концу шпинделя, что позволяет выдвигать и втягивать ствол.

Шпоночный паз предотвращает скольжение маховика по поверхности винтового шпинделя и облегчает передачу вращательного движения колеса на винтовой шпиндель.

Ручка привинчена к маховику, чтобы обеспечить легкий доступ для вращения колеса вручную.

Центр замка

Центр замка используется для блокировки ствола в определенном положении.

Это шпилька с резьбой на обоих концах, которая стягивает разъемную часть корпуса, позволяя зафиксировать ствол в определенном положении.

Центр замка затягивается стопорным рычагом.

Стопорный зажим или гайка/рычаг

Задняя бабка фиксируется на станине с помощью Т-образного болта и пластины.

В современных токарных станках Т-образный болт заменен стопорным рычагом, который фиксирует заднюю бабку в нужном положении.

Функция задней бабки в токарном станке

Задняя бабка, поддерживающая заготовку на токарном станке по дереву

Основная функция задней бабки заключается в обеспечении поддержки при работе с длинными заготовками, склонными к изгибу под собственным весом во время обработки.

Решение об использовании задней бабки зависит от соотношения длины и диаметра заготовки.

| Отношение длины к диаметру (Д:Г) | Применение |

|---|---|

| Д:Г < 3:1 | Опора задней бабки не требуется. |

| 3:1< L:D < 10:1 | Можно рассмотреть возможность использования задней бабки. |

| L:D > 10: 1 | Настоятельно рекомендуется использовать заднюю бабку с люнетом. |

Отношение длины к диаметру и соответствующее использование задней бабки

Длина, указанная в таблице, представляет собой длину без опоры, т. е. длину, измеренную от поверхности патрона.

Таким образом, при расчете отношения длины к диаметру вычтите длину удерживания (длину заготовки, удерживаемой патроном).

Включение задней бабки не требуется, если отношение длины к диаметру заготовки меньше 3:1. Но рекомендуется соотношение больше 3:1.

В экстремальных случаях, когда отношение превышает 10:1, настоятельно рекомендуется использовать заднюю бабку вместе с люнетом.

Люнет – это удерживающее устройство, обеспечивающее поддержку заготовки по окружности.

Подобно задней бабке, размещается на станине токарного станка для обеспечения плавного вращения заготовки без эксцентриситета.

Задняя бабка также обеспечивает надежную поддержку тяжелых деталей, которые деформируются или изгибаются во время обработки.

Как правило, использование задней бабки также рекомендуется, когда длина удерживания (длина внутри патрона передней бабки) короткая.

Кроме того, задняя бабка также используется для удержания режущих инструментов токарного станка, таких как сверла, развертки, инструменты для нарезания резьбы и т. д., при выполнении операций обработки на поперечном торце заготовки.

Эти инструменты устанавливаются путем их зажима в корпусе задней бабки и использования маховика для обеспечения подачи во время операций обработки.

При использовании задней бабки в качестве держателя инструмента необходимо убедиться в том, что задняя бабка зафиксирована на своем месте для обеспечения высокой силы резания без какого-либо отклонения.

В токарных станках по дереву задняя бабка играет важную роль в обеспечении противодействия при использовании шпинделя для удержания заготовки.

Как правило, рекомендуется работать на токарном станке на безопасной скорости и всегда включать заднюю бабку, чтобы обеспечить надежный зажим.

Как выровнять заднюю бабку относительно передней бабки?

Необходимо выровнять заднюю бабку с передней бабкой.

Неправильная оценка выравнивания приводит к более высокому уровню шума, большей вибрации и коническим деталям (один конец больше другого), что приводит к дополнительной механической обработке или даже к браку заготовки.

Процесс центровки обеспечивает качественное изготовление точных деталей и улучшение условий труда, т. е. снижение уровня шума и вибрации.

Ручное выравнивание задней бабки может быть утомительным и занимать много времени. Кроме того, высока вероятность человеческой ошибки, которая может привести к конусности заготовки.

Для выполнения процесса выравнивания доступны различные методики. Одни методы сложны, другие просты.

Выравнивание задней бабки с помощью установочной планки

Использование выравнивающего бруска на токарном станке

Выравнивание с помощью выравнивающего бруска помогает получать точные и качественные детали.

Выравнивающая планка представляет собой предварительно изготовленную стандартизированную планку из высокопрочного анодированного алюминия.

Использование направляющей планки исключает человеческий фактор и помогает избежать конусности на деталях, поддерживаемых задней бабкой.

Процедура

Внимание: Выполняйте эту операцию, когда машина отключена от сети.

- Поместите мертвую точку с помощью конуса Морзе внутрь корпуса задней бабки.

- Затем поместите на каретку токарного станка магнитный циферблатный индикатор (прибор, отображающий отклонение от заданного значения).

- Поместите индикатор часового индикатора как можно ближе к вершине мертвой точки. Таким образом, мы можем прочитать отклонение центра от нулевого показания шкалы.

- После измерения центра на конце задней бабки поместите мертвую точку прямолинейного хвостовика внутрь патрона, имеющегося на передней бабке.

- Теперь поместите направляющую планку между центрами передней и задней бабки.

- Поместите циферблатный индикатор на конец установочной планки со стороны передней бабки и переместите стрелку датчика на нулевое значение шкалы.

- Вращайте патрон вручную и наблюдайте за показаниями циферблатного индикатора.

- Выберите место на линейке выравнивания, где циферблатный индикатор показывает максимальное отклонение.

- В этом крайнем случае установите стрелку индикатора часового типа на ноль.

- Поверните патрон на 180°, чтобы расположить циферблатный индикатор в противоположной точке.

- Наблюдайте за отклонением и затем измените положение иглы на половину значения этого отклонения.

- Удерживая иглу в этом положении, переместите циферблатный индикатор с помощью каретки к концу задней бабки, чтобы обеспечить равномерное выравнивание по всей его длине.

- В случае отклонения слегка ослабьте стопорный зажим задней бабки и переставьте так, чтобы показание приблизилось к нулю.

Этот метод лучше всего подходит для промышленного применения, где первостепенное значение имеет идеальное выравнивание.

Выравнивание задней бабки с помощью тестового стержня

Тестовый стержень используется для определения смещения задней бабки и передней бабки.

Ряд токарных операций для различных диаметров выполняется по длине прутка.

Диаметры измеряются после завершения процедуры обработки, чтобы узнать их отклонение от фактических значений. Затем это исправляется изменением положения задней бабки.

Несмотря на простоту этого метода, он занимает много времени, а тестовый брусок необходимо утилизировать после процедуры.

Выравнивание задней бабки с помощью индикатора, установленного на передней бабке

Для этого метода требуется дополнительное крепление на передней бабке, чтобы удерживать циферблатный индикатор в нужном положении.

Параллельный стержень, помещенный в корпус задней бабки, подводят к стрелочному индикатору, установленному на передней бабке станка.

Индикатор часового типа используется для снятия показаний в трех или четырех случайных точках по окружности параллельного стержня путем перемещения стрелки на нулевое значение шкалы.

Этот метод выравнивания избавляет от необходимости приобретать выравнивающий стержень или использовать испытательный стержень, который необходимо утилизировать после выравнивания.

Это делает его идеальным для проектов «сделай сам», когда бюджет невелик, а обрабатываемая деталь не требует жестких допусков.

Типы задних бабок

В продаже имеется широкий выбор задних бабок.

В зависимости от производителя и используемого оборудования, доступны следующие типы задних бабок

- Задняя бабка с ручным корпусом

- Ручной корпус с программируемым стволом

- Программируемый корпус с/без ствола.

Задняя бабка с ручным корпусом и выдвижным корпусом является наиболее часто используемой задней бабкой, в то время как корпус с ручным корпусом и программируемой задней бабкой помогает удерживать длинные и тонкие детали.

Программируемая задняя бабка обычно используется в токарных станках с ЧПУ, где точность и точность компонентов имеют первостепенное значение.

Этот тип помогает определить правильную величину удерживающего давления в зависимости от того, являются ли компоненты длинными/тонкими или тяжелыми.

Заключительные мысли

Подводя итог, можно сказать, что задняя бабка — друг станочника, помогающий устранить или свести к минимуму изгиб и вибрации, возникающие в заготовке во время обработки.

Детали, такие как ось автомобиля, имеют большую длину и требуют точной обработки.

Несоосность из-за неровной окружности или нежелательного конуса может дорого стоить производителю. Кроме того, такое изделие вызовет повреждение других связанных с ним деталей.

Поэтому важно понимать процесс выравнивания задней бабки, чтобы обеспечить качественный результат.

Часто задаваемые вопросы (FAQ)

Как часто нам нужно выравнивать переднюю и заднюю бабки?

Перед началом какой-либо операции обработки всегда полезно проверить смещение. Следуя этой процедуре, можно избежать невидимой ошибки.

Всего комментариев: 0