Скорость токарный станок: Как скорость резания токарного станка влияет на шероховатость поверхности детали

Содержание

Как скорость резания токарного станка влияет на шероховатость поверхности детали

Главная / ЧПУ станок / Обработка резанием / Как скорость резания токарного станка влияет на шероховатость поверхности детали

Как скорость резания токарного станка влияет на величину микронеровностей при точении коррозионностойких сталей изучалась в Волгоградском государственном техническом университете. В лаборатории кафедры «Автоматизация производственных процессов» ВолгГТУ был проведен ряд экспериментов по токарной обработке сталей марок 14Х17Н2, ЭИ961, 20Х13 твердосплавными режущими пластинами ТТ7К12, Т15К6, Т5К10, GC4225, ВК8. В процессе исследований проводились замеры сигнала термоЭДС предварительного пробного рабочего хода, как интегральной теплофизической характеристики каждой сменной контактной пары и величины шероховатости поверхности детали (Ra). Для начала дадим определение скорости резания и раскроем это понятие.

Скорость резания на токарном станке

Скорость резания токарного станка – это путь точки режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени. Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Скорость резания измеряется в метрах в минуту и обозначается буквой V. Для краткости вместо слов «метров в минуту» принято писать м/мин.

Скорость резания при точении находится по формуле:

V=(πDn)/1000,

где V — искомая скорость резания в м/мин; π — отношение длины окружности к ее диаметру, равное 3,14; D — диаметр обрабатываемой поверхности детали в мм; n — число оборотов детали в минуту.

Произведение πDn в формуле должно быть разделено на 1000, чтобы найденная скорость резания была выражена в метрах.

Формула эта читается так: скорость резания токарного станка равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

Пример 1. Обрабатываемый на станке вал делает 300 об/мин. Диаметр заготовки вала 50 мм. Какова скорость резания?

По формуле находим: V=(πDn)/1000=(3,14*50*300)/1000=47,1м/мин

Определение числа оборотов в минуту детали данного диаметра, которое она должна делать при принятой скорости резания, производится по формуле

n=(100V)/(πD)

Пример 2. Вал, заготовка которого имеет диаметр 50 мм, должен быть обработан при скорости резания 47,1 м/мин. Сколько оборотов в минуту должен делать вал?

По формуле находим: n=(100V)/(πD)=(1000*47,1)/(3,14*50)=300 об/мин

Рис. 1.

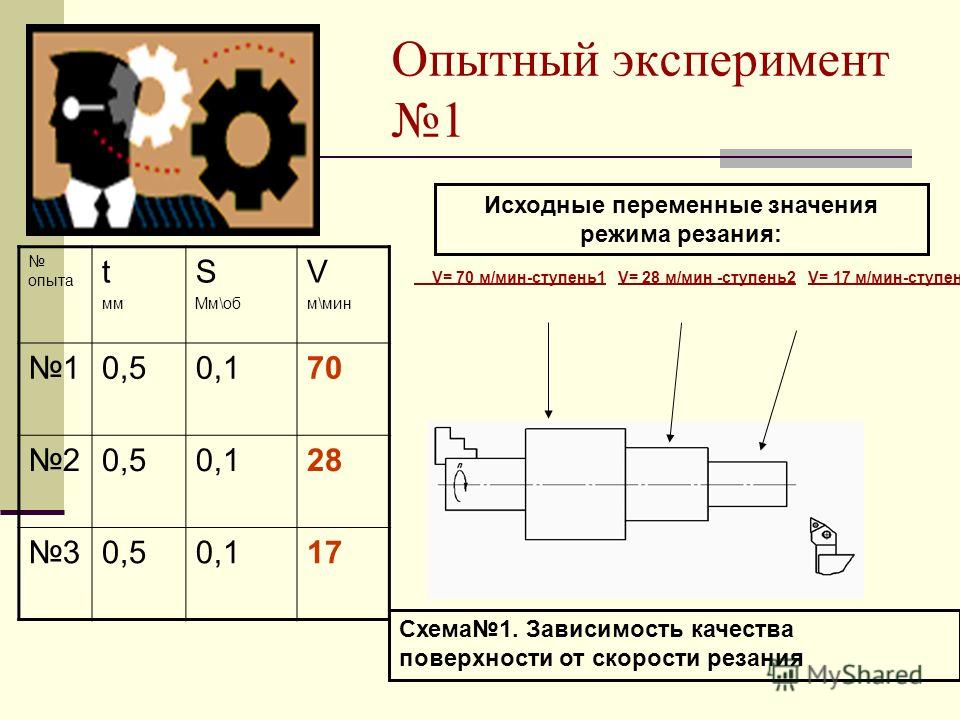

Итоги эксперимента замеров скорости резания на токарном станке

По итогам экспериментов в диапазоне изменения скорости резания 10-90 м/мин при глубине резания 1 мм, подаче 0,11 мм/об было выявлено, что на скоростях резания V = 30-50 м/мин, показатель шероховатости поверхности детали достигал минимального значения, а с дальнейшим увеличением скорости резания V > 50 м/мин, снова возрастал (рис. 2).

2).

Рис. 2. – График изменения шероховатости поверхности Ra от скорости резания при токарной обработке контактных пар: 14Х17Н2-ТТ7К12; ЭИ961-GC4225; ЭИ961-Т15К6; 20Х13-GC4225

Первое, что обращает на себя внимание, это одинаковый характер изменения шероховатости и составляющей силы резания Py в исследуемом скоростном диапазоне (см. «Сила резания при токарной обработке нержавеющей стали«, рис. 3 и 4) при обработке коррозионностойких сталей.

Чем вызван такой неоднозначный характер изменения шероховатости обработанной поверхности детали от скорости резания токарного станка? С позиций условной схемы стружкообразования это можно предположительно объяснить наличием нароста на передней грани инструмента, как указывает А.И. Исаев в работе “Микрогеометрия поверхности при токарной обработке”, рассматривая влияние рабочих параметров процесса токарной обработки и геометрии инструмента на высоту микронеровностей при обработке конструкционных сталей. Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (рис. 3) получено и на скорости 15 м/мин, что можно предположительно объяснить влиянием классического нароста и на скорости 50 м/мин, где нароста по условиям обработки нет. Такие же «парадоксы» наблюдаются и при обработке других марок коррозионностойких сталей.

Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (рис. 3) получено и на скорости 15 м/мин, что можно предположительно объяснить влиянием классического нароста и на скорости 50 м/мин, где нароста по условиям обработки нет. Такие же «парадоксы» наблюдаются и при обработке других марок коррозионностойких сталей.

Рис. 3. Механизм образования микронеровности при точении c позиций перераспределения тепла между инструментом и стальной заготовкой

«Нестандартный» характер изменения высоты микронеровностей от скорости резания токарного станка в низком диапазоне скоростей с позиций реальной схемы резания Н. В. Талантова объясняется наличием в зоне контактных пластических деформаций так называемой зоны относительного застоя (см. «Сила резания при токарной обработке нержавеющей стали«, рис. 8), изменяющей по аналогии с наростом передний угол резца γ в пределах его отрицательного значения.

В. Талантова объясняется наличием в зоне контактных пластических деформаций так называемой зоны относительного застоя (см. «Сила резания при токарной обработке нержавеющей стали«, рис. 8), изменяющей по аналогии с наростом передний угол резца γ в пределах его отрицательного значения.

Образование зоны относительного застоя, начиная с определённой скорости резания, увеличивает «условный» передний угол инструмента в пределах его отрицательного значения. Как следствие, это приводит к увеличению высоты микронеровностей. При дальнейшем увеличении скорости резания (температуры в зоне резания) зона относительного застоя уменьшается, уменьшается и значение условного переднего угла, что приводит к уменьшению высоты микронеровности. В интервале 30-40 м/мин зона относительного застоя исчезает и дальнейший рост шероховатости поверхности детали при увеличении скорости резания во втором скоростном диапазоне происходит по другому механизму, связанному с увеличением теплопроводности сталей от температуры.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

таблица, формулы расчетов, выбор скорости — как рассчитать глубину, подачу на оборот при точении

25.08.2020

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

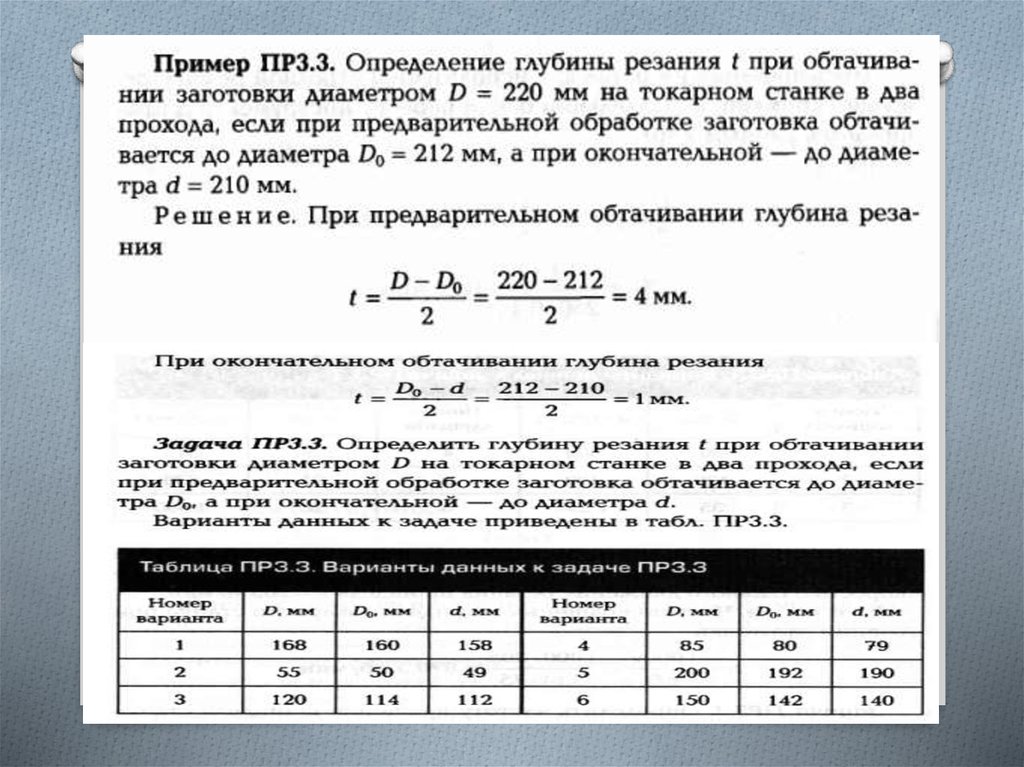

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

k = (D-d)/2, где:

-

D и d – диаметры, начальный и итоговый соответственно; -

k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

SM = S*n = SZ*Z*n, где:

n – частота вращения резца,

Z – число зубцов.

Для упрощения вычислений можно брать данные отсюда:

|

|

|

| ||||

|

|

|

|

|

| ||

|

| ||||||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если операции осуществляются под серьезными ударными нагрузками, выбранное значение необходимо помножить на 0,85. Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Расчет скорости резания при токарной обработке

Это показатель с сильнейшим влиянием, зависящий от следующих факторов:

- • тип работы;

- • вид используемого инструмента;

- • материал исполнения заготовки.

Так, торцы отрезаются так быстро, как только возможно, в то время как сверление выполняется уже гораздо медленнее. Для решения стандартных задач параметр можно без труда вычислить, умножив диаметр будущего изделия на число оборотов в минуту и на тт, а затем разделив на поправочный коэффициент в 1000. Для упрощения можно воспользоваться специальным программным обеспечением.

Но если под рукой нет компьютера с установленным ПО или даже калькулятора, есть альтернативный вариант – уже подсчитанная скорость резания при точении из таблицы (ее мы отдельно приведем ниже). Также представим вашему вниманию две формулы – чтобы вы могли воспользоваться любой из них на основе уже имеющихся значений, а после обратили свое внимание на нормированные показатели.

Проверка принятых характеристик

Оборудование необходимо эксплуатировать подходящим образом – это нужно не только для производительности, но и с точки зрения эксплуатации.

Допустим, что вы остановились на каких-то значениях, что предпринять дальше? Прежде чем настраивать по ним станок, необходимо убедиться, что они правильные, так сказать, подтвердить правильность выбора режимов резания при токарной обработке.

Для этого нужно лишь заглянуть в паспорт оборудования и свериться с рекомендованными параметрами. Нормированные показатели должны быть выше тех, что взяли вы. Если это условие не выполняется, следует скорректировать величины, иначе техника вполне может выйти из строя в процессе изготовления деталей.

Какой инструмент использовать

Такой, что обеспечит:

- • необходимую форму и геометрические параметры заготовки;

- • достаточное качество готовой поверхности;

- • технологичность и безопасность процесса выпуска;

- • минимальные энергетические затраты при хорошей производительности;

- • экономичный расход дорогих и/или редких материалов;

- • ремонтопригодность изделия.

Выше мы уже писали, что длина обработки (резания) и подача на оборот при точении зависят лезвия, поэтому его тоже нужно рассмотреть подробнее. Сделаем это прямо сейчас, сгруппировав все разнообразие вариантов по главным признакам и выделив их особенности.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности. Поэтому так важно правильно определиться и использовать то, что подходит для станка.

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

-

инструментальные; -

быстрорежущие; -

минералокерамические; -

твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

-

сборная; -

цельная; -

комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Формула подачи и режимов резания при токарной обработке

Для вычислений воспользуйтесь следующим выражением:

Vt = n x f (мм/мин), где:

-

n – частота вращения; -

f – величина подачи на 1 оборот.

Также есть другие полезные соотношения, например, для нахождения эффективной мощности:

N (э) = (PZ x V)/(1020 x 60), причем:

P (z) – это максимальная нагрузка (тангенциальная сила), и она в свою очередь представлена в виде:

P (z) = 10Ср x t1 x S2 x V3 x Kp

Зная все эти величины, можно определить необходимую производительность станка:

N (п) = N(э)/η,

где η представляет собой заложенный заводом-изготовителем КПД (коэффициент полезного действия) оборудования.

Для выяснения оптимальной скорости резания при токарной обработке таблица необязательна – нужный показатель не составляет труда найти по следующей формуле:

VC = (DC x π x n)/1000 м/мин, где:

-

DC – двойной радиус детали; -

n – частота вращения.

Или в качестве альтернативы можно воспользоваться таким соотношением:

- • V = CV/((T1 x t2 x S3) x KV, в котором:

- • T – стойкость инструмента;

- • CV – коэффициент, применяемый как к заготовке, так и к лезвию;

- • 1, 2, 3 – параметры степеней;

- • KV – поправочное значение, зависящее от материала кромки, качества (точности) и особенностей поверхностного слоя.

Опять же, все полученные данные нужно сверить со стандартным рядом, актуальным для имеющегося станка, и убедиться, что они разница между ними не больше 5% и что они не превышают нормированные значения.

Таблица режимов резания при токарной обработке на станке

|

|

|

|

| |||

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

| |

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

Теперь вы понимаете, насколько важно верно определить параметры эксплуатации оборудования. Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

Скорости токарного станка: Как сделать это правильно [Дерево и металл]

Токарные станки предлагают регулировку скорости для поворота заготовки с переменной скоростью вращения.

В зависимости от типа материала и выполняемой операции обработки можно установить оптимальную скорость токарного станка.

Но какова безопасная скорость для обработки заготовок на токарном станке? И как скорость токарного станка влияет на процесс обработки?

Скорость токарного станка должна быть менее 1000 об/мин для токарной обработки деревянных заготовок размером более 6 дюймов в диаметре, с несколько более высокими ограничениями скорости для заготовок меньшего размера. Поддержание скорости токарного станка ниже 1000 об/мин считается безопасным и снижает риск несчастных случаев.

Поддержание скорости токарного станка ниже 1000 об/мин считается безопасным и снижает риск несчастных случаев.

В этой статье подробно рассказывается о скорости токарного станка, обсуждаются различные факторы, влияющие на скорость токарного станка, и дается руководство по настройке оптимальной скорости для вашего приложения.

В конце статьи также обсуждаются вопросы безопасности, связанные со скоростями токарного станка, которые необходимо учитывать при использовании токарного станка.

Что в этой статье?

- Как установить оптимальную скорость токарного станка для деревообработки?

- Как установить оптимальную скорость токарного станка для металлообработки?

- Какова скорость токарного станка?

- Факторы, влияющие на скорость токарного станка

- Как установить оптимальную скорость токарного станка?

- Вопросы безопасности при работе со скоростями токарного станка

- Заключение

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Скорость токарного станка для деревообработки: как установить оптимально

Деревообработка на токарном станке

При работе на токарном станке по дереву важно установить оптимальную скорость вращения, поскольку высокая скорость может привести к смещению заготовки, тогда как низкая скорость может привести к плохой чистота поверхности.

Смещение заготовки на такой высокой скорости может высвободить заготовку, как снаряд, и травмировать оператора, поэтому важно регулировать скорость вращения в пределах безопасного предела.

Общее эмпирическое правило для определения оптимального диапазона оборотов токарного станка по дереву состоит в том, чтобы умножить число оборотов на диаметр заготовки, и произведение должно находиться в диапазоне 6000-9.000.

Это означает, что деление 6000 на диаметр заготовки дает минимально эффективное число оборотов в минуту, а деление 9000 на диаметр заготовки дает максимальное безопасное число оборотов в минуту.

Минимальное эффективное число оборотов в минуту = 6000 ÷ Диаметр заготовки (в дюймах)

Максимальное безопасное число оборотов в минуту = 9000 ÷ Диаметр заготовки (в дюймах)

На основании вышеприведенных уравнений оптимальный диапазон оборотов для различных размеров заготовки можно найти в таблице. ниже.

| Диаметр заготовки | Minimum Efficient RPM | Maximum Safe RPM | |

|---|---|---|---|

| 1″ | 6000 | 9000 | |

| 2″ | 3000 | 4500 | |

| 3″ | 2000 | 3000 | |

| 4″ | 1500 | 2250 | |

| 5″ | 1400 | 1800 | |

| 6″ | 1000 | 1500 | |

| 7″ | 857 | 1286 | |

| 8″ | 750 | 1125 | |

| 9″ | 667 | 1000 | |

| 10″ | 600 | 900 | |

| 11″ | 545 | 818 | |

. 0064 0064 | 15″ | 400 | 600 |

Оптимальный диапазон оборотов для токарной обработки деревянных заготовок различных размеров , при условии, что вы обеспечите надежный зажим заготовки.

При работе с испорченной древесиной рекомендуется руководствоваться своим суждением и устанавливать число оборотов ниже стандартного рекомендуемого значения.

Скорость токарного станка для металлообработки: оптимальная настройка

Металлообработка на токарном станке

Оптимальная скорость токарного станка для металлообработки зависит от таких факторов, как твердость разрезаемого материала и тип используемого инструмента.

При токарной обработке твердых металлов рекомендуется использовать сравнительно более низкую скорость резания, чем при точении более мягких металлов.

Точно так же при использовании режущего инструмента из твердого материала он может работать на более высоких скоростях без защелкивания.

При сравнении токарных станков с ручным управлением и токарных станков с ЧПУ токарные станки с ЧПУ обеспечивают возможность поддержания единых параметров за счет автоматизации процесса и минимизации риска повреждения инструмента.

Как правило, оптимальную скорость резания или скорость поверхности для токарной обработки металла можно определить по таблицам и диаграммам, приведенным в Справочнике по машинному оборудованию или предоставленным производителем инструмента.

| Material | High-Speed Steel Tool | Carbide Tool | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Free-machining plain carbon steels | 40 -160 SFM | 300 — 800 SFM | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Plain carbon steels | 30–120 футов 9 футов в минуту0076 | 230 — 800 SFM | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сплановые сплавовые стали с оптимацией. диапазоны скоростей резания для различных типов металлов и режущих инструментов. Следует отметить, что значения, указанные в таблице выше, являются ориентиром для оптимальных скоростей резания, а фактические значения варьируются от одного сорта металла к другому. Основываясь на конфигурации оптимальной скорости резания, представленной в таблице, вы можете установить оптимальное число оборотов в минуту, используя следующее уравнение: токарный станок? Пояснение Токарные станки работают, вращая заготовку с высокой скоростью, в то время как режущий инструмент проходит по ее поверхности для выполнения операции обработки. Таким образом, скорость вращения заготовки определяет качество реза и время цикла, что делает скорость токарного станка важным параметром для токарных операций. Почти каждый современный токарный станок имеет регулятор скорости, при котором скорость можно изменять либо вручную, либо с помощью электрических сигналов. Ручное управление скоростью включает перемещение ремня привода токарного станка для изменения конфигурации скорости и крутящего момента, тогда как электрическая система состоит из ручки, которую можно вращать для регулировки числа оборотов в минуту. Как правило, ременная регулировка скорости доступна на мощных токарных станках, таких как токарные станки по металлу, поскольку она снижает число оборотов в минуту при увеличении крутящего момента, что делает ее идеальной для токарной обработки тяжелых заготовок. С другой стороны, электрическое управление скоростью снижает число оборотов в минуту за счет замедления скорости вращения шпинделя, что снижает выходную мощность токарного станка. Точно так же многошпиндельные токарные станки состоят из нескольких шпинделей, которые могут вращаться с разной скоростью, подходящей для различных операций обработки. Механические операции на токарном станке включают два типа скоростей: число оборотов в минуту (об/мин) и поверхностная скорость (SFM). Скорость вращения шпинделя (об/мин)Скорости токарного станка Скорость шпинделя — это скорость, с которой шпиндель токарного станка вращает заготовку, и более высокие скорости шпинделя сопровождаются увеличением стоимости токарного станка. Определяет количество оборотов, которые заготовка совершает за одну минуту (об/мин). Как правило, чем выше скорость вращения, тем меньше время цикла и тем ровнее поверхность реза. Однако увеличение числа оборотов сверх определенного предела может усилить вибрации и привести к вибрации обрабатываемой поверхности, а также повысить риск несчастных случаев. Высокие обороты создают высокую центробежную силу, которая может вытолкнуть заготовку из удерживающего устройства, такого как кулачковый патрон, и ударить по оператору. Поэтому рекомендуется устанавливать оптимальную скорость, обеспечивающую высокое качество продукции при коротком времени цикла с минимальными вибрациями и минимальным риском несчастных случаев. Скорость поверхностиСкорость поверхности — это скорость, с которой поверхность заготовки проходит под режущим инструментом токарного станка, и измеряется в поверхностных футах в минуту (SFM). Скорость поверхности в процессе обработки зависит от числа оборотов в минуту и радиуса, на котором обрабатывается заготовка. При обработке внешней поверхности двух заготовок разного размера с одинаковым числом оборотов в минуту скорость поверхности большей детали выше, чем меньшей. Хотя обеим заготовкам требуется одинаковое время для завершения одного оборота, поверхность, которая проходит под режущим инструментом, сравнительно больше в случае большей заготовки. Точно так же при обработке заготовки, такой как чаша, поверхностная скорость на внешней поверхности намного выше, чем поверхностная скорость в центре чаши. Это может быть сложно, но давайте рассмотрим пример, чтобы понять это. Рассмотрим две круговые гоночные трассы, A и B, где трасса A имеет радиус 10 км, а трасса B имеет радиус 5 км. Графическое изображение примера гоночной трассы Это означает, что длина окружности или общая длина гоночной трассы A будет составлять около 63 км, а длина гоночной трассы B — около 31 км. Теперь предположим, что обе машины должны совершить один оборот на соответствующих трассах за 30 минут. В результате, чтобы совершить один оборот по обеим дорожкам за одинаковую продолжительность, транспортное средство на пути А должно двигаться быстрее (126 км/ч), чем транспортное средство на пути В (62 км/ч), поскольку у него для преодоления большего расстояния. Аналогичным образом, поверхность большей заготовки будет проходить через режущий инструмент с более высокой скоростью поверхности, чтобы покрыть большую окружность заготовки за один оборот. Поэтому важно учитывать поверхностную скорость и уменьшать подачу режущего инструмента при движении радиально внутрь к центру заготовки. Факторы, влияющие на скорость токарного станкаСкорость токарного станка для операции обработки зависит от различных факторов, которые прямо или косвенно определяют оптимальную скорость для процесса. Чистота поверхностиЧистота поверхности при токарной обработке древесины на токарном станке Чистота поверхности, необходимая во время операции механической обработки, определяет оптимальную скорость токарного станка для данного процесса. Обычно рекомендуется выполнять токарную обработку на высоких скоростях для получения гладкой поверхности обработанной поверхности. Однако необходимо следить за тем, чтобы скорость не превышала определенного предела, вызывающего нежелательные вибрации в заготовке. Эти вибрации могут повлиять на качество реза, тем самым ограничивая скорость токарного станка до определенного предела. При точении заготовки на высокой скорости токарного станка высокая скорость подачи приведет к черновой обработке с плохим качеством поверхности, поэтому рекомендуется поддерживать низкую скорость подачи для чистовой обработки. Материал заготовкиТип обрабатываемого материала также влияет на оптимальную скорость станка. Токарные станки по дереву и токарные станки по металлу обеспечивают высококачественный рез при высокой скорости токарного станка и низкой скорости подачи. Однако при работе с заготовками из тяжелого металла большого диаметра рекомендуется поддерживать конфигурацию с высоким крутящим моментом и низкой скоростью, чтобы обеспечить высокие силы резания, необходимые для обработки металла. Кроме того, при обработке металла на высоких скоростях выделяется высокая теплота трения, что требует использования смазочно-охлаждающей жидкости для предотвращения перегрева заготовки и режущего инструмента. С другой стороны, при работе на токарном станке по дереву качество обрабатываемой древесины влияет на оптимальную скорость токарного станка. Деградированная древесина или древесина с сучками и отколами с меньшей вероятностью выдержит воздействие высокой центробежной силы, действующей на нее при высоких оборотах. Вращение этого типа деревянных заготовок может развалиться во время обработки и нанести серьезные травмы оператору. Поэтому рекомендуется осмотреть заготовку и по своему усмотрению установить оптимальную скорость токарного станка. Геометрия заготовкиГеометрия заготовки влияет на скорость токарного станка, определяя количество вращаемого воздуха. При точении деревянных заготовок неправильной геометрии, таких как квадратный блок, режущий инструмент не поддерживает постоянный контакт с поверхностью заготовки. Точение заготовки с неравномерной геометрией Обрабатывает края квадрата, за которыми следуют прерывистые пустоты. Движение режущего инструмента по этим пустотам называется «вращением воздуха». Этот неравномерный контакт режущего инструмента с заготовкой может привести к высокой ударной нагрузке, повреждающей заготовку и режущий инструмент. Как правило, такие заготовки рекомендуется обтачивать на высокой скорости, сохраняя небольшую глубину резания. Вращение заготовки на высокой скорости обеспечивает прохождение полости под режущий инструмент за минимальное время, тем самым снижая ударную нагрузку. Однако токарная обработка заготовок неправильной формы на таких высоких скоростях требует предельного контроля для обеспечения равномерной и малой глубины резания на протяжении всего процесса. Увеличение глубины резания приведет к увеличению ударной нагрузки, которая может сломать деревянную заготовку, в результате чего обломки на высокой скорости будут лететь в сторону оператора и причинять ущерб. Выравнивание заготовкиВыравнивание заготовки относительно оси токарного станка является одним из наиболее важных этапов работы токарного станка. Смещение даже на 1° может привести к сильным вибрациям заготовки, которые усиливаются по мере увеличения скорости вращения. Поэтому важно точно выровнять заготовку, чтобы свести к минимуму вибрации. Однако при обработке заготовок неправильной формы добиться идеальной центровки невозможно. В таких ситуациях рекомендуется выровнять заготовку по центральной оси шпинделя токарного станка, поворачивать заготовку с постепенно увеличивающейся скоростью и определить скорость и конфигурацию выравнивания, которые вызывают наименьшие вибрации. Материал режущего инструментаМатериал режущего инструмента определяет величину силы резания, которая может быть приложена к заготовке без поломки инструмента. Твердосплавный инструмент более долговечен, чем инструмент из быстрорежущей стали (HSS), и его можно использовать для токарной обработки на сравнительно более высоких скоростях без снижения срока службы инструмента. Тип токарного станкаРазличные типы токарных станков Токарные станки можно разделить на две основные категории: токарные станки по металлу и токарные станки по дереву. Хотя токарные станки по дереву сравнительно меньше, чем токарные станки по металлу, они спроектированы так, чтобы иметь более высокое отношение скорости к крутящему моменту, поскольку для обработки дерева требуется сравнительно меньший крутящий момент, чем для металлов. Таким образом, регулировка скорости на токарных станках по дереву является электронной, что позволяет легко устанавливать различные скорости в соответствии с вашими потребностями. С другой стороны, токарные станки по металлу с регулированием скорости на основе шестерни/шкива обеспечивают фиксированные настройки скорости, которые вы можете выбрать. Опасности, связанные со скоростью токарного станкаВысокие обороты при обработке на токарном станке приводят к более плавному резу и более быстрой обработке, тогда почему не рекомендуется всегда использовать максимальную скорость токарного станка? Высокая центробежная силаОсновной проблемой при обработке заготовки на высокой скорости является центробежная сила, действующая на вращающуюся заготовку. Эта сила оттягивает заготовку от оси вращения станка. Он применяется вдоль внешней поверхности заготовки, что может даже привести к взрыву слабой или дефектной заготовки. Центробежная сила, действующая на заготовку, прямо пропорциональна квадрату скорости вращения шпинделя (об/мин). Таким образом, даже небольшое увеличение числа оборотов приведет к четырехкратному увеличению центробежной силы, действующей на поверхность заготовки. Кроме того, центробежная сила увеличивается с увеличением диаметра заготовки. В связи с этим рекомендуется обтачивать более крупные детали со сравнительно меньшим числом оборотов в минуту, чем более мелкие детали. Высокая сила резанияТокарные операции на токарном станке обеспечивают хорошее качество при обработке на высоких оборотах, но качество резания также зависит от таких факторов, как скорость подачи и глубина резания. При обработке на таких высоких скоростях глубокий рез может привести к высокой ударной нагрузке, которая может повредить заготовку и режущий инструмент. Это воздействие больше касается токарных станков по дереву, поскольку они состоят из ручного режущего инструмента, и ударная нагрузка может передаваться от ручного инструмента оператору и вызывать серьезные травмы. Поэтому обработка на высоких скоростях рекомендуется только профессионалам, которые могут регулировать оптимальную скорость и подачу, сохраняя при этом одинаковую глубину резания на протяжении всего процесса. Техника слабого зажимаСуществуют различные способы зажима заготовки на токарном станке. Различные зажимные приспособления на токарных станках В то время как цанги и патроны являются обычными приспособлениями для токарных станков по металлу, токарные станки по дереву используют такие варианты зажима, как планшайбы, шпиндель и т. д. Наиболее распространены 3-х или 4-х кулачковые патроны используется технология зажима в большинстве токарных станков по металлу, таких как револьверный токарный станок, оружейный токарный станок и т. д., где на заготовку должны быть возложены большие усилия резания. Цанговые патроны, напротив, используются на токарных станках из легких металлов, таких как токарные станки с токарным станком. Аналогичным образом, при работе с деревянными заготовками рекомендуется использовать планшайбы для тяжелых заготовок, поскольку они обеспечивают большую удерживающую силу для преодоления центробежного натяжения, действующего на заготовку. Слабое удерживающее устройство, такое как шпиндель шпинделя, подходит для небольших заготовок, поскольку оно обеспечивает сравнительно более слабое удерживающее усилие, которое не может преодолеть центробежное притяжение на больших заготовках. Это сильное центробежное усилие может снять заготовку с зажимного приспособления и отбросить тяжелую заготовку к оператору, что приведет к серьезным несчастным случаям. Поэтому рекомендуется всегда задействовать заднюю бабку токарного станка, чтобы обеспечить дополнительную удерживающую силу и минимизировать вибрации. Сильные вибрацииВысокие скорости токарного станка приводят к сильным вибрациям, что приводит к плохому качеству поверхности. Эти вибрации вызывают нежелательное трение инструмента о заготовку и иногда могут создавать большую ударную нагрузку, повышая риск несчастных случаев. Основной причиной этих вибраций может быть легкое шасси токарного станка, несбалансированная заготовка или биение шпинделя. Поэтому важно обеспечить идеальное выравнивание заготовки и помнить о физических ограничениях вашего токарного станка при настройке скорости токарного станка. Заключительные мыслиСкорость токарного станка играет решающую роль в определении безопасности процесса и качества поверхности обрабатываемой детали. Увеличение скорости вращения шпинделя выше определенного предела может привести к чрезмерной центробежной силе, что поставит под угрозу безопасность процесса. С другой стороны, увеличение скорости резания (SFM) приводит к более гладкому резу с высоким качеством поверхности. Кроме того, снижение скорости резания ниже оптимального диапазона повлияет на процесс резания за счет снижения силы резания, прилагаемой для удаления материала с заготовки, что ухудшит качество резки. Обе скорости взаимозависимы друг от друга, поэтому важно установить идеальный баланс, обеспечивающий качественный рез при безопасной работе. Часто задаваемые вопросы (FAQ)Какая скорость токарного станка рекомендуется для токарной обработки дерева? Как правило, для точения по дереву рекомендуется скорость около 1000 об/мин. Можно ли выполнять поворот со скоростью ниже рекомендованной?Да, токарные операции можно выполнять на скорости ниже рекомендуемой. Особенно при работе на токарных станках по дереву, где вам приходится манипулировать режущим инструментом вручную, рекомендуется установить скорость, которая позволяет вам чувствовать себя комфортно, обеспечивая при этом желаемую чистоту поверхности. Какова предпочтительная скорость настольного токарного станка по дереву? Как правило, большинство настольных токарных станков по дереву имеют максимальную скорость вращения шпинделя от 4000 до 6000 об/мин с регулируемой скоростью. Это обеспечивает возможность обработки различных пород дерева с высокой чистотой поверхности. Скорость токарного станка по дереву — Как определить правильную скоростьМногие начинающие токари задают вопрос: «Как быстро я должен работать на токарном станке?». Читайте дальше и, надеюсь, вы поймете, как ответить на вопрос. Удивительно, но многие токари не могут дать прямого ответа и прибегают к комментариям типа «как кажется правильным» или «включите, пока не завибрирует». Первый из этих ответов на самом деле не помогает новичку-токарю, потому что ему еще предстоит развить чувство того, что кажется правильным, а второй таит в себе опасность, если заготовка хорошо сбалансирована, потому что вы можете не получить какой-либо значительной вибрации до тех пор, пока не будет безопасно. рабочая скорость значительно превышена. Имеет ли значение скорость? Зачем нужно ограничивать скорость токарного станка? На этот вопрос есть два ответа: первый — ограничить вибрацию разбалансированной детали, и это может быть решающим фактором, если баланс значителен. Рассчитать правильную скорость Как рассчитать безопасную скорость для запуска токарного станка? Ответ на этот вопрос довольно прост: если вы работаете в имперских единицах измерения, разделите 6000 на диаметр заготовки в дюймах, чтобы рассчитать низкую скорость вращения, и разделите 9000 на высокую скорость вращения. Если вы работаете с метрическими единицами измерения, разделите 15000 на диаметр заготовки в сантиметрах, чтобы вычислить число оборотов в минуту. Ниже приведены примеры скоростей для диапазона диаметров до 24 дюймов.

График показывает зависимость скорости от диаметра (в дюймах). |

Это делает его подходящим для небольших настольных токарных станков.

Это делает его подходящим для небольших настольных токарных станков.

Это считается безопасной скоростью, при которой можно производить пропилы хорошего качества с минимальным износом инструмента для большинства типов древесины. Тем не менее, рекомендуется понимать поведение типа обрабатываемой древесины и соответствующим образом изменять настройку скорости.

Это считается безопасной скоростью, при которой можно производить пропилы хорошего качества с минимальным износом инструмента для большинства типов древесины. Тем не менее, рекомендуется понимать поведение типа обрабатываемой древесины и соответствующим образом изменять настройку скорости.

Второй ответ заключается в том, что вращение чего-либо создает центробежную силу, которая пытается разорвать объект на части. Если в древесине есть какие-либо дефекты (заметные или иные), чрезмерная скорость может вызвать центробежную силу, достаточную для разрушения заготовки. Это может привести к тому, что потенциально большие и тяжелые куски дерева станут снарядами, нанося урон всем и каждому на своем пути, так что будьте осторожны! Также стоит помнить, что центробежная сила, создаваемая вращением заготовки, пропорциональна квадрату скорости (об/мин). Это означает, что удвоение скорости приведет к четырехкратному увеличению центробежной силы; утроение скорости приведет к девятикратному увеличению центробежной силы и так далее. Легко понять, как превышение скорости может привести к аварии.

Второй ответ заключается в том, что вращение чего-либо создает центробежную силу, которая пытается разорвать объект на части. Если в древесине есть какие-либо дефекты (заметные или иные), чрезмерная скорость может вызвать центробежную силу, достаточную для разрушения заготовки. Это может привести к тому, что потенциально большие и тяжелые куски дерева станут снарядами, нанося урон всем и каждому на своем пути, так что будьте осторожны! Также стоит помнить, что центробежная сила, создаваемая вращением заготовки, пропорциональна квадрату скорости (об/мин). Это означает, что удвоение скорости приведет к четырехкратному увеличению центробежной силы; утроение скорости приведет к девятикратному увеличению центробежной силы и так далее. Легко понять, как превышение скорости может привести к аварии. Например, для заготовки диаметром 3 дюйма скорость будет составлять от 2000 до 3000 об/мин, а для заготовки диаметром 10 дюймов — от 600 до 900 об/мин. Если вы хотите, чтобы это было просто, просто используйте деление на 6000 (игнорируйте 9).000 бит!).

Например, для заготовки диаметром 3 дюйма скорость будет составлять от 2000 до 3000 об/мин, а для заготовки диаметром 10 дюймов — от 600 до 900 об/мин. Если вы хотите, чтобы это было просто, просто используйте деление на 6000 (игнорируйте 9).000 бит!).

Всего комментариев: 0