Точность токарных станков: классификация, обозначения, отличительные особенности :: ТОЧМЕХ

Содержание

Проверка токарного станка на точность

04.05.2018

Когда речь идет о геометрической и технологической точности токарного станка проверяются следующие параметры оборудования:

-

точность перемещения частей, на которых располагается деталь; -

расположение поверхностей, на которых должен находиться инструмент или материал; -

форма базовых поверхностей.

Оборудование должно начать эксплуатироваться только после проверки точности и получения акта о приемке. При этом такой акт составляется не только после сборки на заводе-изготовителе, но и после проведения ремонтных работ.

Параметры точности агрегата должны быть указаны в его паспорте. Измерять точность и выявлять погрешности нужно регулярно. Частота проверок оборудования регламентируется соответствующим ГОСТом.

Во время эксплуатации токарного станка его элементы постоянно изнашиваются. Во время работы агрегат неизбежно нагревается, соответственно, происходит тепловая деформация. Кроме этого, на рабочие части и механизмы постоянно воздействуют различные силы, приводящие к изменению их формы и снижению четкости оборудования. В конечном итоге износ и деформации негативно сказываются на качестве изготавливаемой продукции. Чтобы восстановить правильность работы агрегата, следует постоянно проверять его на степень износа и своевременно производить замену деталей и узлов.

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо. Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:

-

в бабки станка устанавливается оправка; -

на нее фиксируется цилиндрическая гайка с пазом; -

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки; -

аппарат нужно настроить на резьбовой шаг; -

в процессе работы индикатор фиксирует погрешность.

Основные геометрические дефекты, вызванные низкой точностью станка:

-

изделие получается не прямолинейным; -

цилиндрическое изделие может получиться конусообразным; -

основные линии заготовки не параллельны друг другу; -

в сечении изделие не круглое, а овальное или иной формы; -

места разного сечения не концентричны.

Инструменты для проверки точности станка:

-

контрольная линейка; -

специальный уровень; -

измерительный щуп; -

угольник; -

оправка, державка с индикатором; -

пазовая гайка.

Во время проведения испытаний оборудования на четкость используйте только те приспособления и инструменты, которые прошли метрологическую проверку. Испытания непроверенными измерительными инструментами могут дать неправильный результат, который непременно скажется на качестве работы оборудования.

Токарные станки высокой точности обработки. Поставка в Санкт Петербург, Казань, Челябинск

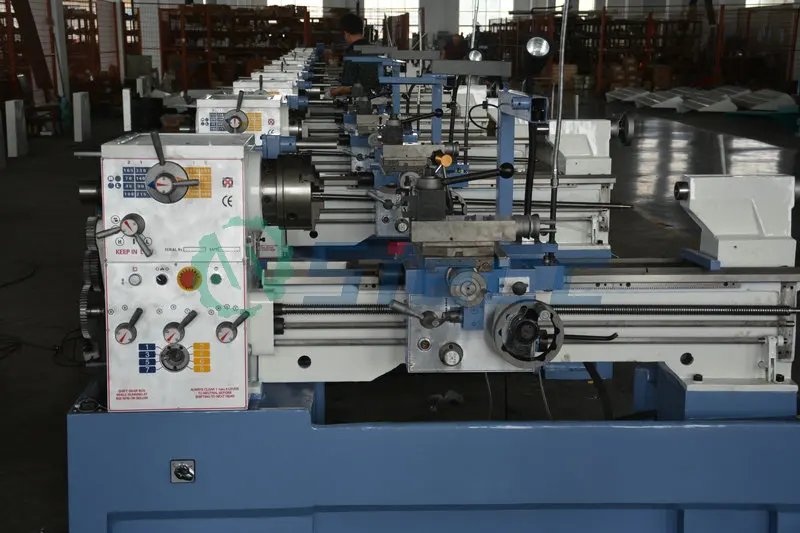

Обработка металла с высокой (прецизионной) точностью требует особого подхода для изготовления станочного оборудования. Все прецизионные станки делятся на классы по степени предельной точности, с которой они способны обрабатывать детали:

Все прецизионные станки делятся на классы по степени предельной точности, с которой они способны обрабатывать детали:

-

Станки класса А (особо высокая точность). -

Класс B (оборудование высокой точности). -

Класс C (станки особой точности). -

Станки класс П (повышенная точность обработки).

Прецизионное оборудование обеспечивает обработку деталей идеальной геометрической формы, особо точным пространственным расположением осей вращения. Станки позволяют получить шероховатость поверхности до одиннадцатого класса чистоты. Параметры изготовления, при определенных условиях, достигают значений характерных для первого класса чистоты.

Для достижения таких показателей необходимо применение станочных узлов и агрегатов, изготовленных по соответствующим стандартам, имеющих минимальные погрешности при их производстве. Особое значение придается используемым подшипникам. На прецизионных станках по металлу используются гидродинамические и аэростатические подшипники высокого класса изготовления.

На прецизионных станках по металлу используются гидродинамические и аэростатические подшипники высокого класса изготовления.

При работе металлообрабатывающего оборудования происходит большое выделение тепла, воздействующее как на узлы станка, так и на заготовки. При этом и те, и другие испытывают механические деформации, приводящие к снижению точности изготовления. В высокоточных станках реализована функция активного отвода тепла, препятствующая геометрическим отклонениям элементов станка и деталей. Понижение уровня нежелательных вибраций также способствует точности изготовления.

Основы теории высокоточной обработки металла

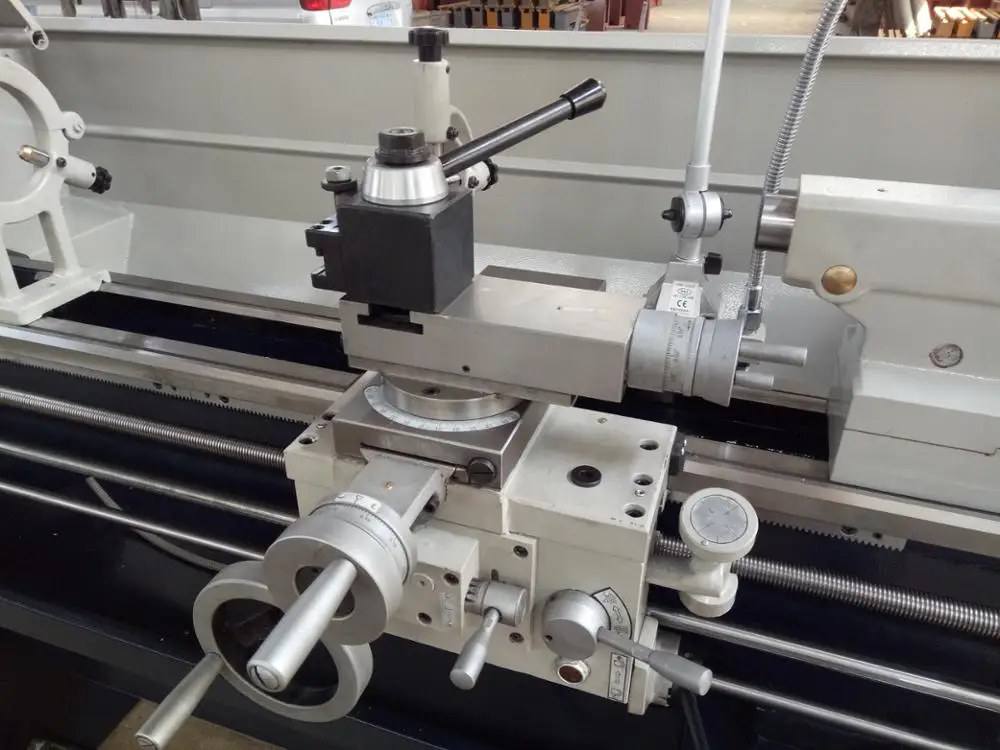

Современный металлорежущий станок можно рассматривать как некую систему из трех составляющих: измерительной, вычислительной, исполнительной. Ни одна из них несовершенна, каждая вносит погрешности в точность изготовления.

Точность измерительной части зависит от показаний применяемых датчиков. Точность измерения повышается с применением более совершенных датчиков — измерительных устройств. Сегодня подобные устройства способны отслеживать размеры до нескольких нанометров.

Сегодня подобные устройства способны отслеживать размеры до нескольких нанометров.

Прецизионные станки с ЧПУ содержат вычислительные процессоры с высоким быстродействием и решающие многие задачи с заданной точностью. В режиме реального времени просчитываются огромные массивы данных с любой разрядностью чисел. Благодаря достижениям электроники, вычислительная система обладает наибольшей точностью.

Исполнительная точность непосредственно зависит от узлов и агрегатов станка. Чем выше будут параметры составляющих оборудования, тем меньшая сложится окончательная погрешность.

К погрешностям металлообрабатывающих станков относятся:

-

Геометрические, зависящие от качества изготовления комплектующих станка и их сборки. От этого зависит точность расположения относительно друг друга рабочего инструмента и заготовки в процессе обработки. -

Кинематические погрешности зависят от соответствия передаточных чисел в механизмах станка. Кинематические цепи особое влияние оказывают на точность изготовления зубчатых элементов, резьбы.

Кинематические цепи особое влияние оказывают на точность изготовления зубчатых элементов, резьбы. -

Упругие погрешности определяются деформациями станка. В процессе резания происходит отклонение, под действием возникающих сил, взаимного расположения инструмента и заготовки. В прецизионных станках, для борьбы с такими проявлениями, создают особо жесткие конструкции. -

Температурные. Неравномерный нагрев узлов станка приводит к потере начальной геометрической точности, снижая качество изготовления. -

Динамические погрешности объясняются относительными колебаниями рабочего инструмента и заготовки. -

Погрешности изготовления и установки режущего инструмента.

Двигатели, редукторы содержат подвижные части, имеющие люфты, поверхности скольжения со временем претерпевают износ — все это непосредственно влияет на качество обработки. Такое понятие,

Такое понятие,

как точность позиционирования системы «станок — деталь», напрямую зависит от исполнительной точности.

Некоторые модели прецизионных токарных станков способны обрабатывать детали с точностью до 0,0002 мм, при частоте вращения шпинделя 15000 об/мин. Такие показатели имеют и оборотную сторону. Стоимость оборудования значительно выше по сравнению с обычными станками. Это является следствием применения новейших наукоемких технологий при изготовлении станков. В качестве примера можно указать использование аэростатических направляющих, где суппорт с рабочим инструментом скользит на расстоянии в несколько микрон от поверхности. То есть фактически находится в «воздухе».

Современный прецизионный шлифовальный станок — это автоматизированный комплекс, позволяющий обрабатывать детали с точностью до 0,01 мм. Служит для заточки инструментов из алмазов, твердых сплавов, инструментальной стали. Ультрапрецизионные шлифовальные станки способны обрабатывать внутренние и внешние поверхности детали за одну установку. Прецизионный сверлильный станок обладает жесткой конструкцией, оборудован цифровой индикацией, отображающей параметры сверления.

Прецизионный сверлильный станок обладает жесткой конструкцией, оборудован цифровой индикацией, отображающей параметры сверления.

Общим для всех типов прецизионных станков является использование в приводах фрикционных передач. При этом повышается качество изготовления, упрощаются кинематические цепи. Более высокий КПД снижает себестоимость работ.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Токарные станки | Sharp Industries Inc.

Токарные станки Toolroom

Эта модель предназначена для обработки небольших деталей, требующих сверхвысокой точности. Биение шпинделя находится в пределах 50 миллионных долей дюйма.

View Toolroom Lathe Models

Lathes

1118H

Swing x Center Dist 11 x 18 in. Spindle Speed 4,000 rpm Spindle Bore, Motor 1.06 in., 5 hp Spindle Accuracy TIR 0.000050 in.

Precision Lathes

These models are widely used by vocational schools and maintenance Магазины для его полных функций и простых в эксплуатации функций.

Просмотр моделей прецизионных токарных станков

Токарные станки

1340VS

Поворот x Центральное расстояние 13 x 40 дюймов Скорость вращения шпинделя 40 – 2000 об/мин вари.  СКОРОСТЬ

СКОРОСТЬГОРОВ, HP 1,6 дюйма, D1-4, 3 HP баллы

1440F

21111992222222222222222222222222222222222 2 1440F

211119922222222222221340F

21

.

14 x 40 дюймов Скорость вращения шпинделя 45 – 1800 об/мин (16)0025 Токарные станки

1440 В

Поворот x Центр Расст. 14 x 40 in. Spindle Speed 30 – 2,200 rpm vari speed Bore, HP 1.5 in., D1-4, 3 hp Lathes

Серия L

Swing 16 и 18 дюймов Center Distance 40, 60 & 80 in.

Bore, HP 3.1 in., D1-8, 7.5 hp Spindle Speed 40 – 2,000 rpm (12) Lathes

LV-Series

Swing 16 & 18 in. Center Distance 40, 60 & 80 in. Bore, HP 3.1 in ., Д1-8, 7,5 л.с. Скорость вращения шпинделя 20 – 2000 об/мин (2), вар. Токарные станки для тяжелых условий эксплуатации

Благодаря большему отверстию шпинделя, чем у большинства других аналогичных моделей, эта серия предлагает большую производительность для обработки материалов различных размеров.

Просмотр моделей токарных станков для тяжелых условий эксплуатации

Токарные станки для тяжелых условий эксплуатации

Серия B

Поворотный механизм 30, 9, Центральное расстояние 40, 60, 80, 100, 120, 160 дюймов.  1000 об / мин (12)

1000 об / мин (12)Тяжелые пластырь

V-серии

Swing 24 и 30 дюймов 111112323 2121212121212121212121212.10202.10202.10202.10202.10202.10202.10202.10202.10202.10202.10202.10202.10202.10202.10202.18. Заседание, HP 4,125 дюйма, D1-11, 15 л.с. Скорость шпинделя 10-1200 об / мин (18) 9000

9000

9000 9000

9000 9000 8

9000

. широкий выбор отверстий шпинделя и длины станины. Эта серия моделей идеально подходит для большинства промышленных применений, включая ремонтные мастерские, нефтепромыслы, энергетические предприятия и судостроение.

Посмотреть модели токарных станков большого диаметра для тяжелых условий эксплуатации

Тяжелые планки с большими задушками

M24-Series

Swing 34-80 дюймов.  12 и 15 дюймов.

12 и 15 дюймов.Ширина кровати 24 дюйма БОЛЬШИЕ ПЕРЕДНЕГО БОРЫ.0025

Центральное расстояние 60 — 315 дюймов. Спинделя 6, 9, 12 и 15 дюймов. Начните вводить текст и нажмите Enter для поиска Поиск …

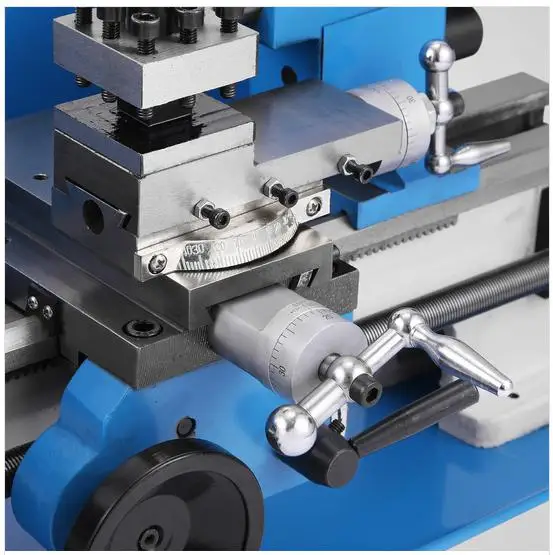

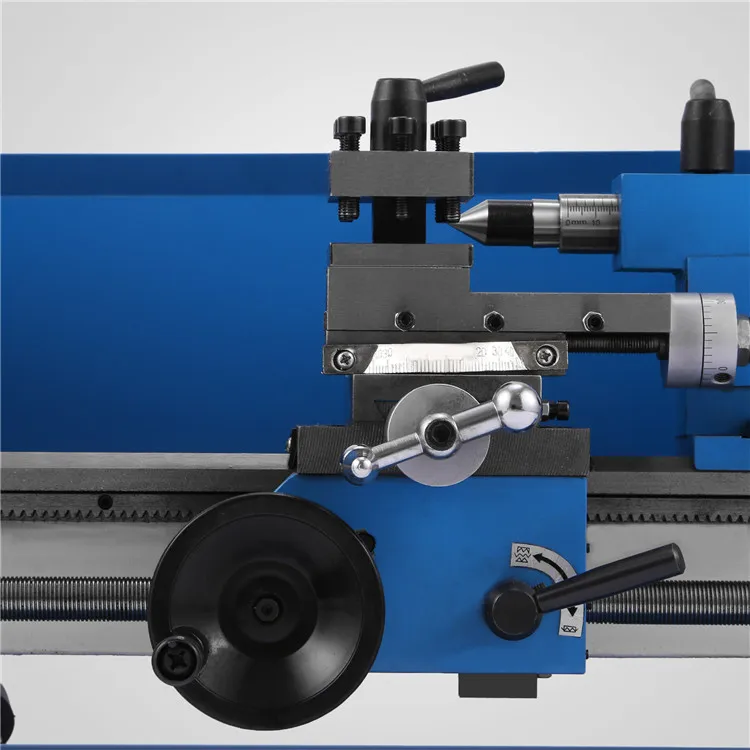

Высокоскоростной прецизионный токарный станок GMC, 14 x 40 дюймов, 3 л.с., 220 В, 1 фаза, с цифровым считывающим устройством SINO и установленным коническим приспособлением — GML-1440BGF-1

Марка: GMC

- Артикул:

- ГМЛ-1440БГФ-1

- ID:

- 317554

9 947,50 долларов США

- Текущий запас:

Добавление в корзину… Товар добавлен

Высокоскоростной прецизионный токарный станок GMC, 14 x 40 дюймов, 3 л.

с., 220 В, 1 фаза, с цифровым считывающим устройством SINO и установленным коническим приспособлением — GML-1440BGF-1

с., 220 В, 1 фаза, с цифровым считывающим устройством SINO и установленным коническим приспособлением — GML-1440BGF-1 Стандартные характеристики и оборудование:

- Сертифицировано по ISO 9001

- С установленным бесплатным SINO DRO

- С установленным свободным коническим приспособлением быстрая и простая установка резьбы

- Главный двигатель Heavy Duty 3 л.с., 220 В, 1 фаза

- Отверстие шпинделя 1 1/2″

- Шпиндель Heavy Duty D1-4

- Ширина направляющей Heavy Duty 7 1/2″

- 8 скоростей вращения шпинделя от 70 до 2000 об/мин, скорости: 70/115/190/300/460/755/1255/2000 об/мин

- 56 видов дюймовой резьбы и 44 вида метрической резьбы

- Все шестерни и валы закалены и прецизионно отшлифованы

- Направляющие индукционно закалены и прецизионно отшлифованы

- Автоматическая система смазки передней бабки и коробки подачи

- Один год гарантии на детали

Стандартное оборудование для модели тяжелого токарного станка № ГМЛ-1440БГФ:

- Free SINO DRO установлен

- Free Taper Attachment установлен

- 6″ 3-х кулачковый патрон с набором реверсивных кулачков

- 8″ 4-х кулачковый патрон с набором реверсивных кулачков

- 904 Планшайба 4-дюймовый большой люнет

- 2-дюймовый подвижный люнет

- Ножной тормоз

- Система охлаждения

- Галогенный рабочий фонарь

- 4-позиционная стойка для инструментов

- Полноразмерный брызговик

- (2) мертвые точки и (1) переходная втулка

- Погоня за нитью

- Ящик для инструментов

3 9013

Дополнительное оборудование для тяжелой точки зрения:

- 10 «Drive Plate #DPD410 — $ 200.

00

00 - Micro Carec доводчик, #5C, «JFK» США, бесплатная установка — $1450,00

- Набор из 33 цанг 5C, от 1/16 до 1-1/16” на 32-й, #900-0014 — $395,00

- 6шт быстросменный инструментальный пост типа ALORIS #900-0051-200 (клин) — 425,00 долларов США

- Live Center MT3 #900-0050-03 — 75,00 $

- Сверлильный патрон 1/2″ #700-0102 — 35 $

- Оправка сверлильного патрона 1/2″ #700-0153 — 35 $

- Комплект токарного станка № 1, вкл. Набор из 5 сменных твердосплавных токарных станков № 2003-0003, сверлильный патрон 1/2 № 700-0102, патрон № 700-0153 и набор титановых сверл № 5000-0001T из 29 шт. Модель

GML-1440BGF-1 GML-1440BGF-3 Главный двигатель 3 л.с., 220 В, 1-фазный 3 л.с., 220 В, 3-фазный Макс. качание над станиной 14″ Макс. длина заготовки / макс. длина резки 40″ / 34″ Макс.  качание над поперечными салазками

качание над поперечными салазками8-1/4″ 8-1/4″

Ширина станины 7-1/2 дюйма Отверстие шпинделя 1-1/2 дюйма, D1-4 Конус из шпинделя Центра М. Т. № 5 (MT5 / MT3) Скорость шпинделя 70-2000 об / 8 шагов Londudududinal Feeds Londududinal Feeds 9 9025

Cross Feeds 0,00046-0,03231 IPR, 24 вида дюйма 4-112 TPI, 56 видов METRIC 2 0,1-7,0 ММ.0025 16-112 DP, 32 вида Модульная резьба 0,1–1,75 мм, 34 вида Макс. ход верхних салазок 4-1/4″ Макс. ход поперечных салазок 7-1/4″ Скорость шпинделя, 8 шагов 70/1130/1904 /755/1255/2000 об/мин Диаметр пиноли задней бабки 1-1/2″ Максимальный ход пиноли задней бабки 4 « Конус хвостового центра.  <- Предыдущий пост: Макита очки: Защитные очки | makita Следующий пост: Юстировка станка: ✅ Юстировка лазерного станка. Настройка зеркал лазера с нуля своими руками ->

<- Предыдущий пост: Макита очки: Защитные очки | makita Следующий пост: Юстировка станка: ✅ Юстировка лазерного станка. Настройка зеркал лазера с нуля своими руками ->

Всего комментариев: 0