Токарный завод: Токарные и трубообрабатывающие станки со склада. Доставка по всей России

Содержание

Рязанский станкостроительный завод (РСЗ) — производство токарных и специальных станков

Рязанский станкостроительный завод (РСЗ)

Рязанский станкостроительный завод — крупнейшее российское предприятие, имеющее давнюю историю и славу (особенно советских времен) и известное как производитель широкой номенклатуры токарных станков, в том числе тяжелых и специального назначения. Завод выпускает оборудование:

- Универсальные токарно-винторезные станки

- Токарные станки с ЧПУ горизонтальной компоновки

- Токарные обрабатывающие центры

- Станки для глубокого сверления и растачивания

- Специальные токарно-шлифовальные станки

- Резьбонакатные станки

- Станки тяжелой серии горизонтальной компоновки с ЧПУ

- Раскатные станы, работающие по методу ротационной вытяжки

- Колесотокарные станки

- Станки вальцетокарные и вальцефрезерные

- Станки трубообрабатывающие

Наиболее популярными моделями РСЗ являются такие станки как: токарно-винторезные — 1М63, 1М63Н, 16К40, 1М65, 1Н65, трубонарезные — 1А983, 1Н983, с ЧПУ — 16М30Ф3, РТ755Ф3.

История предприятия РСЗ

Начало истории Рязанского станкостроительного завода относится к февралю 1944 года, когда руководством Советского Союза было принято решение о том, чтобы создать новый станкостроительный завод. Предприятие было решено организовать возле г. Рязани на уже подготовленной площадке, где первоначально планировалось строительство танкового завода для военных нужд, от идеи строительства которого отказались в пользу предприятия для народного хозяйства по выпуску станков широкого назначения. Уже к концу 1944 года началось возведение модельного цеха, инструментального цеха, ремонтного цеха, гальванического отделения, термического отделения, корпуса вспомогательных цехов.

Основой рязанского станкозавода послужило репатриированное машиностроительное предприятие из Германии, оборудование которого, а также частично цеховые конструкции и строительные материалы были демонтированы и вывезены в СССР в 1946 году. Для их перевозки понадобилось более 600 товарных вагонов.

Днем рождения Рязанского станкостроительного завода считается 21 декабря 1949 года, когда токарь механического цеха поставил заготовку на первый собранный токарно-винторезный станок модели 164 и снял первую стружку (теперь этот станок установлен на помосте возле главного корпуса завода).

Изначально, техническая документация на токарный станок 164 была разработана конструкторами Московского станкостроительного завода «Красный пролетарий», но конструкторский отдел РСЗ для улучшения технических характеристик станка внес такие решения, которые не использовались еще в отечественном станкостроении, а в заграничных станках имелись в единичных, опытных образцах.

Токарный станок 164 впоследствии постоянно дорабатывался, совершенствовался, унифицировался — появлялись новые модели 1А64, 1Л64, 1М64, 16К40. В модифицированном виде он выпускается Рязанским станкозаводом до сих пор, сохранив все свои лучшие (проверенные временем) качества.

К началу 1950 года Рязанский станкостроительный завод имел в своем штате 1190 человек.

В 1951 году был сдан в эксплуатацию главный корпус завода.

Следующим станком из серии токарно-винторезных стал 165-й, который мог обтачивать детали диаметром до 1000 мм. В характеристики станка были заложены и более мощный привод и возросшее число оборотов скоростей шпинделя.

В 1953 году токарный станок модели 165 запущен в серийное производство.

В 1953 году коллектив Рязанского станкостроительного завода работал над станком из гаммы токарно-винторезных модели 166. На нем можно было обрабатывать изделия диаметром до 1250 мм.

Примерно в то же время на заводе был собран первый сверлильно-расточной станок для обработки глубоких отверстий. Большая мощность станка позволяла вести сверление и расточку на высоких скоростях.

В 1953 году был создан также ряд интересных специальных машин. Среди них – тяжелый намоточный станок РТ2, токарный станок для обточки гребных валов РТ5.

1954 год были собраны вальцетокарный станок 1Б824 для обработки валков прокатных станов и станки РТ22 и РТ182 для обработки глубоких отверстий.

В 1955 году начал работу новый, только что сданный в эксплуатацию литейный цех.

В 1956 году Рязанский станкостроительный завод получил задание – выпустить первую промышленную партию станков 163 модели (четвертая и последняя из гаммы универсальных токарно-винторезных машин).

В 1957 году были созданы тяжелые токарные станки для обработки валов длиной семь и десять метров.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 1П756ДФ3, 16К40РФ3, 16Р50Ф3 и др./

Изготовленные в Рязани станки экспортировались в 66 стран мира. Станки с маркой Рязанский станкостроительный завод добились признания теперь и в США. На международной выставке в Чикаго в 1974 году станки 1М63 и 16К30Ф308 с ЧПУ пользовались большой популярностью. Об этих станках появлялись заметки в прессе, а буквы РСЗ вошли в мировые каталоги.

Четыре станка прошли аттестацию на Знак качества, в результате завод получил множество медалей на ВДНХ, три их которых – золотого достоинства.

В 1976 году станку 16К30Ф30 была присвоена высшая категория качества, а на Международной весенней ярмарке в Лейпциге он удостоился золотой медали. В середине 70-х годов завод выпускал более 4000 станков в год, из них около 700 на экспорт в 80 стран мира, а в 80-е годы выпуск станков с ЧПУ довели до 1000 в год.

Еще раньше завод начал осваивать совместные проекты с известными иностранными станкостроительными предприятиями. Первым было сотрудничество с итальянской фирмой Оливетти. В этот период конструкторским бюро завода было разработано много интересных станков, это: РТ724Ф3, РТ363-366, обрабатывающие токарные центры с ЧПУ 1М63ПУ, 1П756Ф4.

В 1991 году на заводе было выпущено 3000 станков, из них половина – станки с ЧПУ. Но следующий год оказался провальным из-за отсутствия долгосрочного массового государственного заказа, привязанного к пятилетним советским планам развития экономики. Цеха завода практически встали.

30.10.1992 Рязанский станкостроительный завод преобразван в акционерное общество ОАО «РСЗ».

С 26.08.2002 ОАО «РСЗ» входит в состав промышленной группы РосСтанКом, объединяющая 4 крупнейших предприятия станкостроительной отрасли России и Украины согласно наиболее востребованным на рынке типам оборудования (в 2003г. заводы Группы произвели 40% от российского выпуска металлорежущих станков).

2000-е годы оказались тяжелыми для завода. Решением Арбитражного суда Рязанской области от 07.11.08 г. по делу NА54-1392/2008, ОАО «Рязанский станкостроительный завод» (390042, г. Рязань, ул. Станкозаводская, 7) признан банкротом, открыто конкурсное производство.

17.12.2009 создана промышленная группа Стан, объединяющая 5 крупнейших предприятий станкостроительной отрасли России, куда был включен и РСЗ.

Компания Станочный Мир предлагает купить станки Рязанского станкостроительного завода (РСЗ) или аналоги по доступной цене.

Станки РСЗ (Рязанский станкостроительный завод)

|

Наименование изделия |

Модель

изделия |

| Токарно-винторезный станок | 163 |

| Токарно-винторезный станок | 164 |

| Токарно-винторезный станок | 165 |

| Токарно-винторезный станок | 166 |

| Токарно-винторезный станок | 1М63 |

| Токарно-винторезный станок | 1М64 |

| Токарно-винторезный станок | 1М65 |

| Токарно-винторезный станок | 1А64 |

| Токарно-винторезный станок | 1Л64 |

| Токарно-винторезный станок | 16К40 |

| Токарно-винторезный станок | 1М63Б |

| Токарно-винторезный станок | 1М63Н |

| Токарно-винторезный станок | 1Н65 |

| Токарно-винторезный станок с УЦИ | 1Н65ПФ1 |

| Станок специализированный трубонарезной | 1Н983 |

| Токарно-винторезный станок | 16К30 |

| Токарно-винторезный станок повышенной точности | 16К30П |

| Станок токарный патронно-центровой с ЧПУ | 16К30Ф3 |

| Станок токарный патронно-центровой с ЧПУ | 16К30Ф30 |

| Токарно-винторезный станок повышенной точности | 16К40П |

| Токарно-винторезный станок с УЦИ | 16К40Ф101 |

| Токарно-винторезный станок | 16К50 |

| Токарно-винторезный станок | 16К50П |

| Станок токарный патронно-центровой с ЧПУ | 16М30Ф3 |

| Токарно-винторезный станок повышенной точности | 16Р25П |

| Токарно-винторезный станок | 16Р30 |

| Станок токарный патронно-центровой с ЧПУ | 16Р30Ф3 |

| Центр токарный патронно-центровой с ЧПУ | 1715 |

| Центр двухшпиндельный обрабатывающий | 1727Ф6 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1728 |

| Центр обрабатывающий токарно-фрезерный патронно-центровой | 1730 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1740 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1750 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф3 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф4 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф5 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф6 |

| Обрабатывающий токарно-фрезерный патронный центр | 1П1430 |

| Обрабатывающий токарно-фрезерный патронный центр | 1П1730 |

| Полуавтомат токарный патронный с ЧПУ | 1П752МФ3 |

| Полуавтомат токарный патронный с ЧПУ | 1П756Ф3 |

| Полуавтомат токарный патронный с ЧПУ | 1П756Ф4 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф3 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф4 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф5 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф6 |

| Токарно-винторезный станок | РТ301 |

| Станок специальный токарно-накатный | РТ301-01 |

| Станок специальный токарный | РТ117 |

| Станок специальный токарно-винторезный | РТ317 |

| Станок токарно-шлифовальный | РТ754 |

| Станок токарно-шлифовальный с ЧПУ | РТ754Ф3 |

| Станок токарный для обработки труб | РТ776 |

| Полуавтомат специальный токарный патронно-центровой с ЧПУ | РТ777Ф3 |

| Станок лоботокарный с копировальным суппортом | РТ-45 |

| Станок вальцетокарный обдирочный | РТ501 |

| Станок вальцетокарный калибровочный | РТ502 |

| Станок горизонтальный одношпиндельный | РТ601 |

| Станок горизонтальный одношпиндельный | РТ604 |

| Станок горизонтальный одношпиндельный | РТ605 |

| Станок специальный токарный | РТ817 |

| Токарный станок | РТ917 |

Производство универсальных токарных станков по металлу

C 1993 года мы производим и поставляем только надежные металлобрабатывающие станки

Основа нашей деятельности – полный цикл изготовления станков, проводимый в заводских условиях

станкостроительного производства. Вопросы доставки, монтажа и пуско-наладочных работ берем на себя и

Вопросы доставки, монтажа и пуско-наладочных работ берем на себя и

решаем со 100% эффективностью.

Начать сотрудничество

Since

Смотреть

видеопрезентацию

Продажа станков от завода в Рязани без посредников

Постгарантийное и гарантийное обслуживание

Только оригинальные узлы и комплектующие

Реализация станков по программе TRADE-IN.

Токарно-винторезные станки

5 станков

Токарные станки с ЧПУ

4 станка

Токарно-карусельные станки

3 станка

Трубонарезные станки

1 станок

Колесотокарные станки

2 станка

Фрезерные станки

0 станков

Ремонт и модернизация

Капитальный ремонт

- Токарные станки

01

- Токарные станки с ЧПУ

02

- Колесотокарные станки

03

- Трубонарезные

04

Запчасти и комплектующие

- Токарные станки

01

- Токарные станки с ЧПУ

02

- Колесотокарные станки

03

- Трубонарезные

04

Собственные производственные площади более 4 500 кв. м

м

Действующее станкостроительное производство с 1993 года

Высококвалифицированный персонал с огромным опытом в станкостроении

Более 150 предприятий являются нашими постоянными клиентами

РТ117 — Сделано в Рязани.

Представляем вашему вниманию надёжный токарный станок, прошедший капитальный ремонт на нашем заводе. Почему лучше сделать капитальный ремонт у нас, а не где-нибудь ещё? Как правильно восстановить геометрию токарного станка? Как сохранить заложенный производителем ресурс станка? Что следует делать и чего нужно избегать при эксплуатации, чтобы станок прослужил Вам верой и правдой долгие годы? Ответы на эти и другие вопросы — в нашем видео.

Н Класс точности по ГОСТ 8-82 | 700мм Наибольший диаметр, устанавливаемой детали | 630мм Наибольший диаметр, обрабатываемой детали |

105мм Диаметр цилиндрического отверстия в шпинделе | 22 Количество ступеней частот вращения шпинделя | 450мм Длина выемки от торца фланца шпинделя |

Новости

14.03.2022

Токарный станок с ЧПУ 16М30Ф3

Токарно-винторзный станок с ЧПУ подели 16М30Ф3 является одним из самых распрастраненных станков с числовым програмным управлением, выпускаемый нашем з

21.12.2021

Специальный токарно-накатной станок РТ30101

На нашем заводе успешно завершены работы по изготовлению специльного токарного-накатного станка РТ30101.

Специальный токарно-накатной станок РТ30

15.12.2021

Тяжелый токарный станок 1Н65-5

Завершены работы по изготовлению токарно-винторезного станка 1н65-5. Станок успешно прошел испытания и отгружен заказчику. Тяжелые токарно-винторезные

Смотреть все новости

5 кратких фактов о токарной обработке в производстве

Производственные компании используют различные процессы механической обработки для деформации и придания формы металлическим заготовкам, одним из которых является токарная обработка. Не путать с фрезерованием. Токарная обработка — это процесс механической обработки, который включает использование стационарного режущего инструмента для удаления материала с вращающейся заготовки. Когда режущий инструмент давит на заготовку, он удаляет материал, тем самым изменяя размер и форму заготовки. Ниже приведены пять быстрых фактов о поворотах в обрабатывающей промышленности.

Не путать с фрезерованием. Токарная обработка — это процесс механической обработки, который включает использование стационарного режущего инструмента для удаления материала с вращающейся заготовки. Когда режущий инструмент давит на заготовку, он удаляет материал, тем самым изменяя размер и форму заготовки. Ниже приведены пять быстрых фактов о поворотах в обрабатывающей промышленности.

#1) Выполняется с использованием одного из старейших обрабатывающих инструментов

Токарная обработка выполняется с использованием одного из старейших в мире обрабатывающих инструментов — токарного станка. Контейнер — это, по сути, горизонтальный верстак, предназначенный для удержания и вращения заготовки. Существуют различные типы токарных станков, в некоторых из которых используется различная конфигурация компонентов. Несмотря на это, все они удерживают и вращают заготовку относительно насадки инструмента. Токарные станки считаются одним из старейших в мире станков, их происхождение восходит к 1300 г. до н.э.

до н.э.

#2) Поддерживает алмазные режущие инструменты

Некоторые токарные станки поддерживают алмазный режущий инструмент. Термин «алмазная токарная обработка» относится к использованию токарного станка с режущим инструментом с алмазным наконечником. Алмазы, конечно, исключительно прочны. Поэтому они способны резать твердые материалы. Алмазное точение используется для создания лазеров, телескопов и других оптических изделий.

#3) Производит стружку

Стружка — это побочный продукт, который естественным образом образуется при токарной обработке. Металлическая стружка, также известная как стружка, состоит из мелких кусочков металла. Во время точения режущий инструмент токарного станка удаляет материал с заготовки. Заготовка будет вращаться относительно режущего инструмента, что приведет к удалению части материала. Этот избыток материала известен как стружка или стружка.

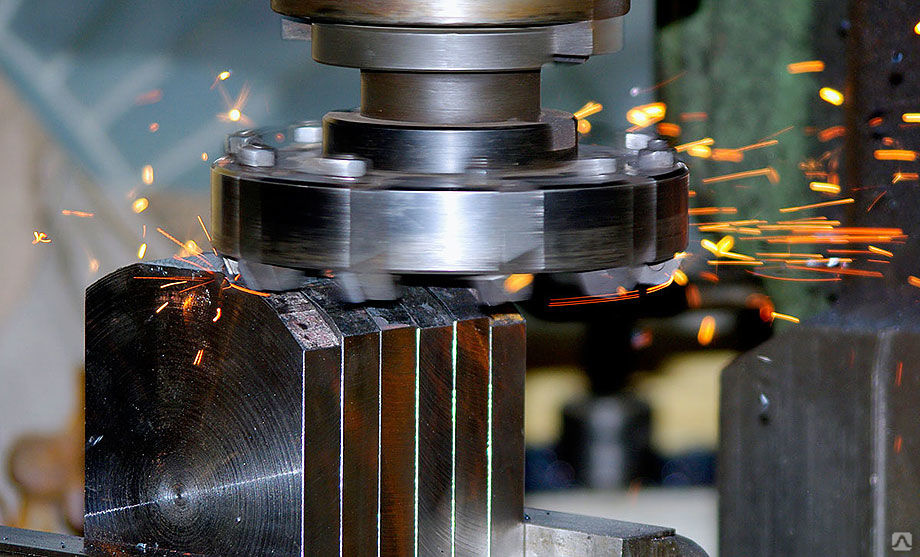

#4) Отличается от фрезерования

Многие ошибочно полагают, что токарная обработка — это то же самое фрезерование. В конце концов, оба процесса предполагают использование режущего инструмента для удаления материала с заготовки. Несмотря на то, что они похожи, они не одинаковы. При токарной обработке режущий инструмент неподвижен, а заготовка вращается. При фрезеровании режущий инструмент вращается, а заготовка неподвижна. Между этими двумя процессами обработки есть и другие нюансы, но это основное, чем они отличаются.

В конце концов, оба процесса предполагают использование режущего инструмента для удаления материала с заготовки. Несмотря на то, что они похожи, они не одинаковы. При токарной обработке режущий инструмент неподвижен, а заготовка вращается. При фрезеровании режущий инструмент вращается, а заготовка неподвижна. Между этими двумя процессами обработки есть и другие нюансы, но это основное, чем они отличаются.

#5) 3 Основные токарные процессы

Все токарные процессы определяются использованием стационарного режущего инструмента и вращающейся заготовки. При этом существует три основных типа процесса токарной обработки. Это включает коническое точение, сферическое точение и твердое точение. Коническое точение предназначено для создания цилиндрической формы соответствующей заготовки. Сферическое точение, как вы уже догадались, предназначено для придания соответствующей заготовке сферической формы. Твердое точение, с другой стороны, используется исключительно для заготовок из исключительно твердых материалов.

Нет тегов для этого поста.

Токарная обработка металла 101 | Руководство по правильному производству

История токарной и прядильной обработки металлов насчитывает тысячи лет. Первое графическое свидетельство, обнаруженное археологами в гробнице египетского фараона Петосириса IV века. На картине изображены двое мужчин, работающих на древнем токарном станке.

Техники могут выполнять токарную обработку металла вручную, но большинство мастерских используют в своей работе механизированные токарные станки. Сегодня мы рассмотрим введение в токарную обработку металла. Мы рассмотрим такие вопросы, как: Что такое токарная обработка металла? Какие металлы можно точить? Что можно получить в процессе токарной обработки металла? И более.

В Elemet Manufacturing, Inc. наши опытные механики и техники-чертежи тщательно адаптируют нашу технологию к вашим потребностям проектирования от начала до конца. Вы можете положиться на то, что наши процессы токарной обработки металла соответствуют самым высоким стандартам качества и эффективности. Свяжитесь с нами сегодня!

Свяжитесь с нами сегодня!

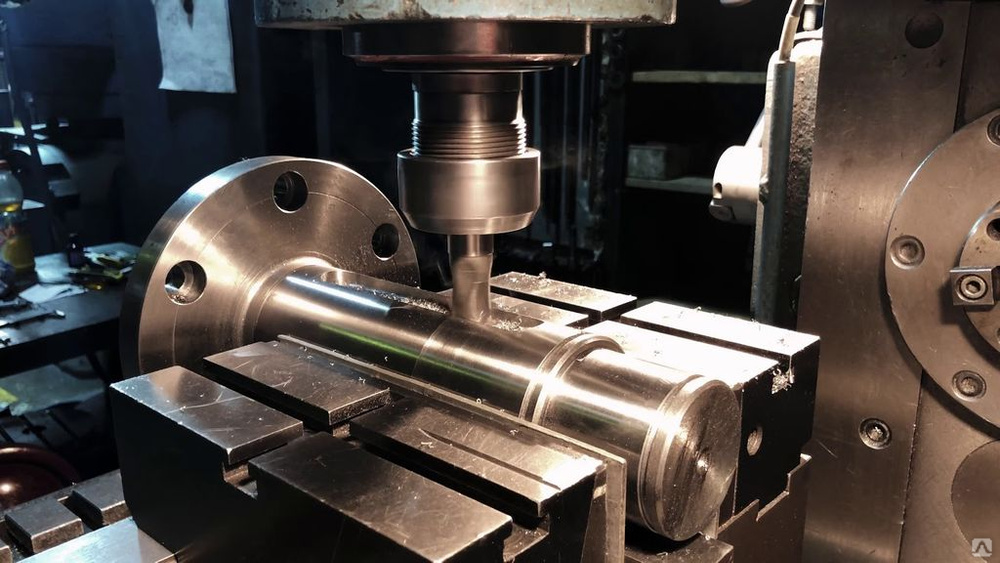

Что такое точение металла?

Токарная обработка — это самый простой процесс механической обработки. Это также наиболее распространенная операция токарной обработки.

В процессе токарной обработки металла режущий инструмент вычитает металлические детали из внешнего диаметра вращающейся заготовки. Основная цель токарной обработки металла – уменьшить заготовку до требуемых размеров.

Точение может быть на внешней поверхности детали или внутри, также называемое расточкой. Материал, используемый в этом производстве, обычно представляет собой заготовку, полученную в результате других процессов, таких как литье, ковка, экструзия или волочение.

Токарная обработка металлов представляет собой вид механической обработки. Это процесс удаления материала, используемый для создания вращающихся деталей путем резки ненужного материала.

Для токарной обработки металла требуется токарный или токарный станок, заготовка, приспособление и режущий инструмент. Заготовка представляет собой кусок предварительно сформированного металла, закрепленный на приспособлении. Приспособление прикреплено к токарному станку и вращается с высокой скоростью.

Заготовка представляет собой кусок предварительно сформированного металла, закрепленный на приспособлении. Приспособление прикреплено к токарному станку и вращается с высокой скоростью.

Резак обычно представляет собой одноточечный режущий инструмент, подключенный к устройству. Однако для некоторых операций используются многоточечные инструменты. Выбранный режущий инструмент входит во вращающуюся заготовку и срезает материал на мелкие кусочки, чтобы создать желаемую форму.

При токарной обработке получают вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени различного диаметра и даже контурные поверхности. Детали, которые полностью изготавливаются путем токарной обработки, часто включают компоненты ограниченного тиража, возможно, для прототипов.

Токарная обработка металла также обычно используется в качестве вторичного процесса для добавления или улучшения характеристик изготовленных деталей с использованием другого подхода. Благодаря чистоте поверхности и высоким допускам, которые предлагает токарная обработка металла, она идеально подходит для добавления прецизионных вращательных элементов к элементу, основная форма которого уже сформирована.

Благодаря чистоте поверхности и высоким допускам, которые предлагает токарная обработка металла, она идеально подходит для добавления прецизионных вращательных элементов к элементу, основная форма которого уже сформирована.

Теперь давайте подробно рассмотрим различные виды токарной обработки металлов и некоторые дополнительные процессы:

Растачивание

Растачивание – это процесс металлообработки, при котором отверстие увеличивается при помощи одноточечной резки. инструмент (или расточная головка, содержащая несколько таких инструментов). Растачивание обычно используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание — это аналог точения по внутреннему диаметру, при котором вырезаются внешние диаметры.

Токарная обработка фаски

Подобно ступенчатой токарной обработке, токарная обработка фаски создает угловой переход квадратной кромки между поверхностями с разным диаметром токарной обработки.

Точение по контуру

При точении по контуру режущий инструмент аксиально следует траектории, используя заданную геометрию. Многократные проходы контурного инструмента необходимы для создания желаемых форм в готовом изделии.

Сверление

Сверление — это процесс удаления материала изнутри заготовки. В этом процессе используются стандартные сверла, неподвижно закрепленные в револьверной головке токарного станка. Данную процедуру могут выполнять отдельно приобретаемые сверлильные станки.

Нарезание торца

Нарезание торца в контексте токарной обработки металла включает в себя перемещение выбранного режущего инструмента под прямым углом к оси вращения заготовки. Облицовка выполняется операцией поперечного суппорта. Первая операция часто выполняется при изготовлении заготовки, а часто и последняя, отсюда и фраза «обработка».

Нарезка канавок

В металлообработке нарезка канавок аналогична отрезке, но канавки нарезаются на определенную глубину вместо того, чтобы полностью отделять деталь от заготовки. Машинисты могут выполнять нарезку канавок на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известную как нарезка торцевых канавок или трепанация).

Машинисты могут выполнять нарезку канавок на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известную как нарезка торцевых канавок или трепанация).

Твердая токарная обработка

Твердая токарная обработка состоит из токарной обработки металлов с твердостью С по Роквеллу выше 45. Она обычно выполняется после термической обработки заготовки. Процесс твердого точения имеет тенденцию заменять более традиционные операции шлифования.

Твердое точение подходит для деталей, требующих точности круглости 0,5-12 микрометров или шероховатости поверхности Rz 0,8-7,0 микрометров. Твердое точение включает, среди прочего, шестерни, компоненты ТНВД и гидравлические компоненты.

Накатка

Накатка — это нарезание зубчатого рисунка на поверхности детали для использования в качестве рукоятки с помощью специального инструмента для накатки.

Отрезка

Процесс отрезки, также называемый отрезкой или отрезкой, создает глубокие канавки, которые отделяют готовый или частично готовый компонент от исходной заготовки.

Многоугольная токарная обработка

Многоугольная токарная обработка — это процесс токарной обработки, при котором некруглые формы обрабатываются без прерывания вращения сырья.

Расширение

Расширение — это размерная операция, при которой небольшое количество металла удаляется из уже просверленного отверстия. Развёртывание используется для изготовления внутренних отверстий чрезвычайно точных диаметров. Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Сферическое точение

Сферическое точение придает заготовке форму шара.

Ступенчатая токарная обработка

В процессе ступенчатой токарной обработки создаются две поверхности с резким изменением диаметра между ними. Готовое изделие напоминает ступеньку.

Коническое точение

Коническое точение позволяет получить коническую поверхность путем постепенного уменьшения или увеличения диаметра цилиндрической заготовки. Эта операция сужения находит широкое применение в конструкции машин.

Эта операция сужения находит широкое применение в конструкции машин.

Почти все шпиндели станков имеют конические отверстия, в которые вставляются конические хвостовики различных инструментов и приспособлений для удержания заготовок. Токарная обработка с конусом создает наклонный переход между двумя поверхностями заготовки разного диаметра. Результат возникает из-за углового движения между заготовкой и режущим инструментом.

Нарезание резьбы

Как стандартная, так и нестандартная резьба может быть нарезана на токарном станке с использованием соответствующего режущего инструмента. Либо снаружи, либо внутри отверстия, обычно называемое одноточечной резьбой.

Какие металлы могут токарные станки?

Теперь, когда мы рассмотрели «что такое токарная обработка металла», давайте обратимся к тому, что могут обрабатывать материалы, и они используют несколько различных металлов в процессе токарной обработки металла:

- Черные металлы, такие как железо, сталь или литье железо

- Алюминий

- Латунь и другие медные сплавы

- Жаропрочные никелевые сплавы

- Титан

- Другие цветные металлы

Зачем работать с токарной мастерской?

Нет простого способа описать преимущества высококачественной прецизионной обработки и ее важность в современной производственной экономике.

Всего комментариев: 0