В наличии станок: Станки в наличии

Содержание

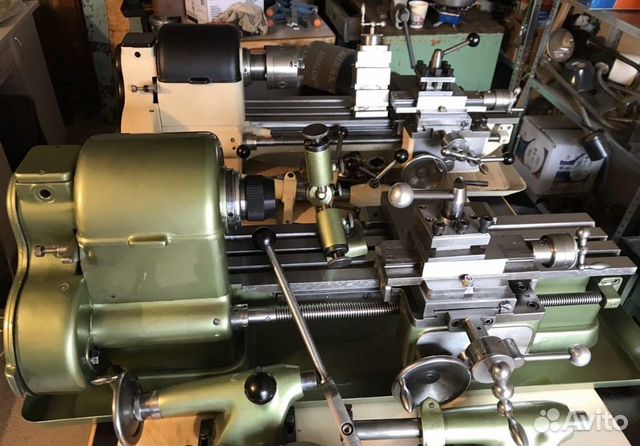

Универсальный токарные станки Optimum Maschinen в наличии

По-умолчаниюЦены: по возрастаниюЦены: по убыванию

OPTIturn TH 3309

Арт.

3402030

Мощность главного двигателя

1,5 кВт

РМЦ

830мм

Макс. Ø обработки над станиной

330мм

783 510₽

Узнать о наличии

OPTIturn TH 3309 D

Арт.

3402040

Мощность главного двигателя

1,5 кВт

РМЦ

830мм

Макс. Ø обработки над станиной

330мм

905 716₽

Узнать о наличии

OPTIturn TH 3610

Арт.

3402050

Мощность главного двигателя

1,5 кВт

РМЦ

980 мм

Макс. Ø обработки над станиной

356мм

939 036₽

Узнать о наличии

OPTIturn TH 3610 D

Арт.

3402060

Мощность главного двигателя

1,5 кВт

РМЦ

980 мм

Макс. Ø обработки над станиной

Ø обработки над станиной

356мм

1 061 340₽

Узнать о наличии

OPTIturn TH 4010

Арт.

3402070

Мощность главного двигателя

1,5 / 2,4кВт

РМЦ

1000мм

Макс. Ø обработки над станиной

410мм

1 294 678₽

Заказать

OPTIturn TH 4010 D

Арт.

3402080

Мощность главного двигателя

1,5 / 2,4 кВт

РМЦ

1000мм

Макс. Ø обработки над станиной

410мм

1 420 314₽

Заказать

OPTIturn TH 4010 V

Арт.

3402085

Мощность главного двигателя

4кВт

РМЦ

1000мм

Макс. Ø обработки над станиной

410мм

1 999 200₽

Узнать о наличии

OPTIturn TZ 4

Арт.

3432240

Мощность главного двигателя

4,5 кВт

РМЦ

800мм

Макс. Ø обработки над станиной

400мм

2 087 106₽

Узнать о наличии

OPTIturn TZ 4 V

Арт.

3432245

Мощность главного двигателя

5,5кВт

РМЦ

800мм

Макс. Ø обработки над станиной

400мм

2 501 254₽

Узнать о наличии

OPTIturn TM 4010

Арт.

3403040

Мощность главного двигателя

2,2 кВт

РМЦ

1000мм

Макс. Ø обработки над станиной

400мм

1 132 488₽

Узнать о наличии

OPTIturn TM 4010 D

Арт.

3403045

Мощность главного двигателя

2,2 кВт

РМЦ

1000мм

Макс. Ø обработки над станиной

400мм

1 254 694₽

Узнать о наличии

OPTIturn TH 4210

Арт.

3462050

Мощность главного двигателя

4,5кВт

РМЦ

1000 мм

Макс. Ø обработки над станиной

420 мм

1 570 744₽

Узнать о наличии

OPTIturn TH 4210 D

Арт.

3462055

Мощность главного двигателя

4,5кВт

РМЦ

1000 мм

Макс. Ø обработки над станиной

Ø обработки над станиной

420 мм

1 693 930₽

Узнать о наличии

OPTIturn TH 4210 V

Арт.

3462060

Мощность главного двигателя

5,5кВт

РМЦ

1000 мм

Макс. Ø обработки над станиной

420 мм

2 394 532₽

Узнать о наличии

OPTIturn TH 4215 D

Арт.

3462070

Мощность главного двигателя

4,5кВт

РМЦ

1500 мм

Макс. Ø обработки над станиной

420 мм

1 991 556₽

Узнать о наличии

OPTIturn TU 4210 V

Арт.

3463150

Мощность главного двигателя

5,5кВт

РМЦ

1000 мм

Макс. Ø обработки над станиной

420 мм

Подобрать аналог

OPTIturn TH 4610 D

Арт.

3462110

Мощность главного двигателя

5,5кВт

РМЦ

1060 мм

Макс. Ø обработки над станиной

460 мм

2 240 476₽

Узнать о наличии

OPTIturn TH 4615 D

Арт.

3462120

Мощность главного двигателя

5,5кВт

РМЦ

1560 мм

Макс. Ø обработки над станиной

460мм

2 513 112₽

Узнать о наличии

OPTIturn TH 4620 D

Арт.

3462130

Мощность главного двигателя

5,5кВт

РМЦ

2060мм

Макс. Ø обработки над станиной

460мм

2 821 224₽

Узнать о наличии

OPTIturn TH 4615 V

Арт.

3462125

Мощность главного двигателя

7,5кВт

РМЦ

1560 мм

Макс. Ø обработки над станиной

460мм

3 224 298₽

Узнать о наличии

Металлообрабатывающие станки из Тайваня уже в наличии на складе

Предлагаем новое оборудование производства Республики Тайвань для обработки металлов резанием:

1. Вертикально-фрезерный станок модели TLV-450APC с ЧПУ Fanuc компании TMT (Тайвань)

Обрабатывающий центр TLV-450APC с системой смены паллет предназначен для обработки изделий широкой номенклатуры с высокой производительностью.

Все основные элементы станка выполняются цельнолитыми из высококачественного чугуна. Впоследствии все они проходят операции термообработки для снятия внутренних напряжений и придания структуре деталей однородности по всему объему. Это определяет высокую стабильность геометрии станка и обеспечивает неизменность его точностных характеристик на протяжении срока службы.

Основные технические характеристики станка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЗАПРОСИТЬ КОМПЛЕКТАЦИЮ И ЦЕНУ

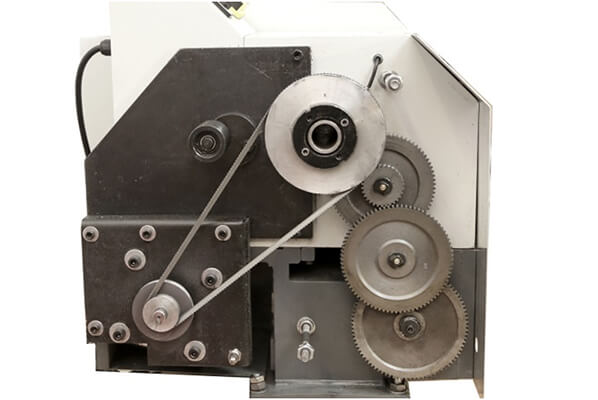

2. Электроэрозионный проволочно-вырезного станка с ЧПУ BSW645 погружного типа с автоматической заправкой проволоки производства компании MAXSEE INDUSTRY CO., Ltd (Тайвань)

Электроэрозионный проволочно-вырезного станка с ЧПУ BSW645 погружного типа с автоматической заправкой проволоки производства компании MAXSEE INDUSTRY CO., Ltd (Тайвань)

Станок предназначен для выполнения электроэрозионной вырезной обработки не профилированным электродом (проволокой) заготовок высотой до 250 мм, весом до 500 кг, и габаритами до 1000х800 мм, формируя при этом конусность до ±15º на 60 мм и обеспечивая чистоту поверхности до 0.35 µ Ra при производительности 150 мм2/мин.

На станке можно успешно выполнять как черновые операции, так и чистовую обработку поверхностей, требующих высокую точность исполнения, изделий из различных электропроводных материалов, в том числе из твердых сплавов

Основные технические характеристики станка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЗАПРОСИТЬ КОМПЛЕКТАЦИЮ И ЦЕНУ

Как рассчитать и повысить доступность оборудования

Для поддержания эффективной работы оборудования требуется управление динамическим балансом времени безотказной работы, времени работы, времени полной продуктивности и множества других факторов. Сделайте все правильно, и готовый продукт можно будет производить с наименьшими затратами и с максимальной эффективностью. Если ошибетесь, производительность предприятия пострадает от незапланированных простоев, незапланированного обслуживания и высокой частоты отказов.

Сделайте все правильно, и готовый продукт можно будет производить с наименьшими затратами и с максимальной эффективностью. Если ошибетесь, производительность предприятия пострадает от незапланированных простоев, незапланированного обслуживания и высокой частоты отказов.

Все эти переменные являются частью доступности машины . Во всех производственных средах повышение доступности для максимально продуктивного использования времени имеет первостепенное значение для успеха.

Что такое доступность машины?

Доступность машины, или время безотказной работы, — это общее количество времени, в течение которого машина фактически работает, по сравнению с запланированным временем ее работы. Доступность — это процент времени, в течение которого машина находится в работе.

Запланированное время основано на понимании доступных мощностей, наличии сырья в соответствующих количествах, а также наличии персонала и заказов на продажу, необходимых для выполнения.

Время простоя может замедлить или остановить машину в течение запланированного времени. Общее время простоя включает в себя профилактическое обслуживание, переналадку и другие контролируемые известные переменные. Незапланированные простои означают поломку, ухудшение качества, застревание или другие непредвиденные остановки.

При возникновении события простоя планшет MachineMetrics на машине предлагает оператору классифицировать событие простоя.

Например, машина может работать восемь часов, а быть активной только шесть часов. В этом случае показатель доступности машины составляет 75%.

Все производственные операции должны измерять доступность и время простоя с учетом продолжительности и причины простоя. Однако, если это отслеживается вручную, это, вероятно, будет очень неточным, сильно запаздывающим и гораздо менее действенным.

Функция доступности оборудования

Доступность оборудования — это базовый, но критический KPI в производстве. Измеряя время, продолжительность и причину простоя, доступность используется в качестве «якоря». Понимание доступности, использования конкретного оборудования и того, почему оно работает или не работает, помогает составить другие ключевые показатели эффективности для оптимизации процессов на уровне машины или завода.

Измеряя время, продолжительность и причину простоя, доступность используется в качестве «якоря». Понимание доступности, использования конкретного оборудования и того, почему оно работает или не работает, помогает составить другие ключевые показатели эффективности для оптимизации процессов на уровне машины или завода.

Поскольку данные о времени простоя собираются, такие переменные, как максимальное время, фактическое время, частота отказов и запланированное время производства, могут напрямую влиять на то, как оборудование работает в соответствии с общими бизнес-целями и как решения принимаются персоналом и руководством.

Доступность машины — это один из трех ключевых показателей эффективности, используемых для определения общей эффективности оборудования (OEE). Два других KPI — это производительность и качество, о которых мы поговорим ниже. Каждый KPI имеет собственную формулу и помогает производителям понять эффективность своей работы, выявляя процессы, требующие оптимизации.

| Практический пример: с помощью MachineMetrics компания Carolina Precision смогла определить причину простоя и использовала диаграммы Парето, чтобы сэкономить 1,5 миллиона долларов в первый год. Прочитайте полную историю. |

Что такое расчет доступности машины?

Доступность машины рассчитывается как:

Доступность = Время работы / Запланированное время производства

Например, если машина работает 8 часов с 4 часами простоя в течение 12-часовой смены, тогда доступность для этой машины составляет 66,6%.

Одной из проблем, связанных с расчетом доступности оборудования традиционными способами, является необходимость регистрации каждого экземпляра. Это включает время простоя, причину и фактическую продолжительность. Этот процесс предполагает, что операторы, техники и менеджеры правильно регистрируют каждый фактор.

Однако реальные приложения показывают, что частота записана ошибочно, и причины этого зависят от оператора. Машинные данные и аналитика в режиме реального времени — более точный способ определения доступности.

Машинные данные и аналитика в режиме реального времени — более точный способ определения доступности.

Связь между доступностью и общей эффективностью оборудования (OEE)

Общая эффективность оборудования (OEE) — это показатель, используемый для измерения общей эффективности производственного оборудования. Он также может измерять параметры группы машин на заводе или всего многопрофильного предприятия. OEE используется для определения того, как со временем повышается производительность.

Оценка OEE состоит из трех компонентов: доступности, качества и производительности. Качество и производительность также зависят от формулы и рассчитываются как:

Производительность = (Идеальное время цикла X Общее количество) / Время работы

и

Качество = Хорошее количество / Общее количество собирать и сообщать об этой информации. Чем точнее сбор данных, тем ценнее будет информация. Однако ручному и разрозненному сбору данных будет недоставать ценности глубокой аналитики, предлагаемой программным обеспечением для мониторинга производства на одной платформе.

Доступность — отличный пример необходимости автоматизации. Рассмотрим элементы, необходимые только для формулы доступности. Используя формулу « Доступность = Время работы / Запланированное время производства », операторы, техники и менеджеры должны будут полностью записывать причины и продолжительность незапланированных остановок.

Даже если сбор данных вручную был точным, человеческий анализ часто предвзят и фрагментирован; тенденции и причины незапланированного технического обслуживания могут быть неочевидны для наблюдателя. Доступность связана с OEE в качестве точки привязки для расчета других показателей, и если сотрудники не могут точно измерить доступность, то расчеты качества и производительности также будут отключены.

Различие между доступностью и надежностью машины

Доступность машины не следует путать с надежностью машины. Обе эти метрики являются ценными показателями, помогающими определить действенные стратегии повышения доступности, но между ними есть разница.

Доступность машины | Надежность машины |

| Доступность машины измеряет время безотказной работы по отношению к запланированному времени, а также количество времени, в течение которого машина может выполнять задачи. | Надежность станка измеряет частоту отказов по сравнению с фактической производительностью и вероятностью того, что станок сможет производить качественные детали в течение заданного времени. Если машина выходит из строя из-за поломки при техническом обслуживании, заклинивания, поломки инструмента или по другой причине, это снизит показатель надежности оборудования, даже если машина была доступна. |

Нет ничего необычного в том, что машина имеет более низкий показатель надежности, чем показатель доступности. В совокупности они играют важную роль и представляют собой еще один способ, с помощью которого множественные показатели могут способствовать улучшению процесса. Однако для расчета OEE используется только доступность.

Однако для расчета OEE используется только доступность.

Как повысить доступность машины?

Доступность машины зависит от времени безотказной работы. Его увеличение означает широкое применение лучших практик, изменение культуры и программного обеспечения. Если незапланированные простои велики, компания понесет потери доступности. Точно так же, если запланированное время простоя неэффективно, доступность оборудования ниже.

Вот несколько способов оптимизировать время безотказной работы оборудования:

Культура

Многие предприятия считают, что их OEE намного выше, чем это есть на самом деле. Поскольку они работают с одной и той же системой, СОП и инструментами измерения, управляемыми вручную, менеджеры нередко ошибаются на 20% и более. Повышение доступности машин начинается с изменения культуры. Для этого менеджеры должны хотеть понимать доступное время для производства и то, как их система должна измениться, чтобы улучшить OEE. Это изменение обычно является нисходящим решением, обусловленным конкурентным давлением, затратами, волатильностью рынка и другими факторами.

Техническое обслуживание

Большая часть времени простоя связана с проведением технического обслуживания. Часто это незапланировано, например, ремонт оборудования, ремонт шпинделя, поломка инструмента или обучение. Однако это также может отражаться в запланированных простоях, когда неэффективное размещение деталей, письменные процедуры, организация инструментов и другие факторы приводят к тому, что ремонт занимает больше времени, чем должен.

Чтобы сократить ненужные простои из-за чрезмерного обслуживания, производители могут собирать данные об оборудовании, чтобы лучше понять производительность и состояние машин. Однако выполнение этого вручную не только отнимает много времени, но и приводит к задержке и неточности данных.

С помощью платформы машинных данных можно автоматизировать сбор и стандартизацию данных. Таким образом, ремонтные бригады знают о производительности и исправности оборудования и могут использовать данные о состоянии машин, чтобы понять, как часто происходят простои и их причины.

Затем эти ценные сведения можно использовать для оптимизации стратегий технического обслуживания, таких как развертывание подхода на основе состояния, автоматическое создание рабочих заданий в CMMS в случае простоя или даже прогнозирование неизбежного отказа оборудования в целом.

Оптимизированные процессы

Многие случаи простоя связаны с неэффективными SOP, такими как время ожидания из-за WIP и проблем с промежуточной стадией. Или неоптимальные методы управления запасами могут сократить время. По мере увеличения времени ожидания для этих причин доступность снижается.

Обучение также может быть причиной чрезмерного простоя. Если оператору требуется на 14 % больше времени для устранения замятия и перезапуска машины, чем в другие смены, стандартизация правильных процедур позволит привести это время в соответствие. Благодаря точному сбору и анализу данных менеджеры могут выявлять эти проблемы на машине и переходить к разработке более эффективных стандартных процедур или предлагать корректирующее обучение.

Наряду с обязательством изменить культуру и улучшить методы технического обслуживания комплексная программа улучшения процессов, основанная на данных, поможет выявить проблемы. Оптимизация процессов управления запасами, подготовки, незавершенного производства и обучения может напрямую повлиять на доступность машины.

Платформы IIoT

Хотя каждое из вышеперечисленных действий может быть реализовано для повышения доступности машин, все они могут быть достигнуты более эффективно с помощью программного обеспечения. Благодаря мониторингу машин в режиме реального времени фабрики могут избежать усилий и ошибок, связанных с ручным или фрагментарным сбором данных.

Используя лучшие в своем классе периферийные устройства, такие как MachineMetrics, данные собираются, структурируются, очищаются и отправляются в облачный аналитический механизм без составления отчетов и ввода данных вручную. Выбрасывая буфер обмена, операторы получают широкие возможности визуализации, которые помогают контекстуализировать данные и предлагать полезную информацию.

Анализ состояния машин и производительности в режиме реального времени может помочь сократить запланированные и незапланированные простои. Данные можно использовать для дополнения программ технического обслуживания обслуживанием по техническому состоянию, что снижает затраты и продлевает срок службы оборудования.

Мониторинг машин IIoT в режиме реального времени может даже анализировать частоту, генерируемую машинами, чтобы прогнозировать сбои и устранять их в оптимальные сроки, например, во время переналадки. Они также предлагают надежные отчеты, настроенные таким образом, чтобы сосредоточиться на наиболее серьезных проблемах.

Имея доступ к этой информации, менеджеры и руководители могут быстро понять свою истинную OEE и внедрить процедуры улучшения процессов, которые работают с беспристрастными, полными данными.

Данные в режиме реального времени уменьшают итеративный характер ручных улучшений процессов и позволяют операторам и техническим специалистам сосредоточиться на работе оборудования, а не отвлекаться на ручной сбор данных и подверженный ошибкам анализ.

Использование MachineMetrics для повышения доступности машин

MachineMetrics — это платформа машинных данных, которая автономно собирает и стандартизирует данные об оборудовании. С помощью нашего решения plug-and-play вы можете мгновенно подключить свое оборудование и начать предоставлять действенную информацию своей команде.

Используйте информационные панели, чтобы видеть, когда оборудование отстает от целей по количеству деталей, используйте уведомления, чтобы предупредить вашу команду по обслуживанию о событиях простоя, разработайте точные контрольные показатели для времени цикла, запланированного времени простоя и других ключевых показателей эффективности.

С помощью MachineMetrics вы можете быстро определить свои самые большие возможности и области потерь, помогая вам сократить время простоя оборудования и увеличить производительность. Закажите демонстрацию сегодня, чтобы узнать больше.

Хотите увидеть платформу в действии?

Смотреть сейчас

Формула доступности машины| Матикс

Что такое доступность машины?

Доступность оборудования в контексте обрабатывающей промышленности является одним из трех основных факторов при расчете OEE (общая эффективность оборудования). Он учитывает все события, которые могли прервать запланированное время производства, если оно было остановлено на значительный период времени.

Он учитывает все события, которые могли прервать запланированное время производства, если оно было остановлено на значительный период времени.

Что такое расчет доступности машины?

Наряду с показателями производительности и качества, которые учитываются при измерении OEE, коэффициент готовности машины рассчитывается первым в этом уравнении, и его не следует путать с общей доступностью, в которой используется общее календарное время, а не запланированное время производства.

Доступность машин представлена в виде процентов и измеряется путем анализа времени безотказной работы всего оборудования на заводе, которое относится к количеству времени, которое требуется машинам для выполнения своей работы (время работы), и деления его на максимальное время, когда оно было бы доступно, если бы не было простоев на ремонт или внеплановое техническое обслуживание. И чтобы зафиксировать фактическую доступность, важно выделять каждый случай простоя, будь то запланированный или незапланированный.

Доступность = Время работы / Запланированное время производства

Вот как выглядит полный расчет OEE:

Доступность (%) = Время работы / Запланированное время производства

Производительность (%) = Идеальное время цикла × Общее количество) / Время работы

Качество (%) = количество хороших / общее количество

Доступность и надежность

Поскольку доступность машины измеряет общее время работы, надежность машины измеряет количество отказов, а затем делит его на общее количество время безотказной работы. Проще говоря, надежность машин зацикливается на частоте отказов производства. Машины могут быть надежными, но недоступными, и наоборот в зависимости от вида выполняемого обслуживания. Или они могут быть и тем, и другим, с общим подходом к надежности и обслуживанию оборудования (ERM), который фокусируется на обеих идеях как на одной концепции, которая должна быть реализована для повышения общей эффективности производственных операций.

изм.

изм.

конус

конус

Всего комментариев: 0