Автоматический станок для изготовления поддонов: Автоматическая линия для производства поддонов SPN-91 — купить по выгодной цене в компании «LESPT»

Содержание

Оборудование для производства деревянных поддонов: выбор и техника производства

- 11 Октября, 2018

-

Производство - ***мирослава***

Практически на каждом промышленном производстве используется тара для хранения и транспортировки готовой продукции. Самыми востребованными являются деревянные поддоны: они довольно просты в изготовлении и стоят не дорого, что еще больше повышает спрос на продукцию. Паллеты также делают из металла и пластика, однако для потребителя они дорогие, а на таможне товар, упакованный на таких поддонах, проходит сложный фитосанитарный контроль при экспорте.

Производство паллетов может быть очень выгодным бизнесом благодаря огромному спросу. Как правило, в их изготовлении используется дерево. Траты на древесину не многочисленны, технологии и оборудование для производства деревянных поддонов не требует высокой квалификации рабочего персонала.

Процесс изготовления

При наличии современного автоматического оборудования весь процесс сборки паллета выполняется на машинке под надзором двух-трех работников. Конструкция поддона:

- Лыжи – доски, на которые поддон ставится на пол.

- Кубики – крепление нижних и верхних досок.

- Настил – поперечные доски, на которые ставится груз.

Для выпуска продукции понадобится договориться о поставке сырья: древесины, цельных брусков, гвоздей. Себестоимость готового поддона зависит от таких факторов, как траты на сырье, покупка оборудования, заработная плата работников, электричество и так далее.

Оборудование производственного цеха

Производителей оборудования довольно много. Какой же станок для производства поддонов лучше? Можно выбрать полностью автоматическую линию: несмотря на высокую стоимость, оборудование окупает себя высокой производительностью, и нет затрат на рабочий персонал.

Полуавтоматические линии стоят дешевле. Производительность – 2 паллета в минуту, и требуется несколько работников цеха. Кроме этого, потребуется закупить дополнительное оборудование:

Производительность – 2 паллета в минуту, и требуется несколько работников цеха. Кроме этого, потребуется закупить дополнительное оборудование:

- фрезеровочную машину;

- резак;

- гидравлический транспортер для снятия готового изделия с линии.

Для начинающих предпринимателей это неплохой вариант для старта.

Какие еще есть варианты?

Существует еще несколько видов линий по производству поддонов:

- Вращающиеся кондукторы. В комплектации находится станина, которая вращает 4 кондуктора. Оборудование не требует подключения к электричеству или пневматики. Достаточно двух работников. Регулируется по размерам, есть в наличии механический кран для извлечения готовой продукции. Отдельно приобретаются гвоздезабивные инструменты. Производительность – минимум 450 паллетов за 8 часов работы.

- Пневматические инструменты для ручной сборки поддонов: поршневой компрессор и гвоздезабивные инструменты. Легкий, до 2,5 килограммов инструмент для пневматической забивки гвоздей, от 65 до 90 сантиметров длиной.

Минимальная стоимость обслуживания. Компрессор обеспечивает непрерывную работу до шести гвоздезабивных инструментов одновременно.

Минимальная стоимость обслуживания. Компрессор обеспечивает непрерывную работу до шести гвоздезабивных инструментов одновременно. - Станок для обрезки заготовок доски. Регулируемая подача доски и бруса для распиловки. Минимум отходов, высокая точность пила.

- Станок для обрезки углов. Регулируется угол и высота пропила, ножная педаль, защитный кожух безопасности. На столе сколачиваются нижние доски и загибаются гвозди.

Такое оборудование для производства деревянных поддонов ниже по стоимости, с минимальными затратами на электроэнергию, штат рабочих — максимум 4 человека, не требует квалификации и занимает небольшую площадь в цеху.

Автоматическая линия

Автоматизированное оборудование для производства деревянных поддонов выполняет полный цикл работ — от регулировки размеров, до укладки паллетов в стопки. Также выполняется маркировка, фрезеровка и срезка углов. Чаще всего такие линии используют на больших широкомасштабных предприятиях для производства поддонов разных типов и стандартов.

Процесс сборки состоит из двух операций. На автоматическом оборудовании для производства деревянных поддонов эти два процесса выполняются последовательно: сверху прибиваются собранные продольные доски к блокам, а снизу — лаги. Это позволяет снизить скорость до 13 секунд, в то время как на параллельном оборудовании этот промежуток в три раза больше.

Работа станка

Давайте посмотрим, как работает оборудование для изготовления поддонов в автоматическом режиме:

- К началу линии подают три штабеля досок и блоки.

- Четыре работника по разным сторонам двигающейся линии укладывают по местам блоки, лаги, поперечные и настильные доски. Это обеспечивает непрерывную подачу сырья на станок.

- Автоматически забиваются гвозди в места крепления по шаблону. Так получается верхняя часть паллета.

- По транспортеру заготовка переворачивается, на нее укладываются нижние лаги.

- Второй станок забивает гвозди в заготовку.

- Поддон проходит по маркировочной линии, где заранее была установлена эмблема «Евро» или другого выбранного стандарта.

- Паллета проходит через фрезеровочную машину и специальным механизмом в перевернутом поперек виде отправляется на складирование.

- Предварительно срезаются углы, и поддоны укладываются способом один в один.

Собранные в стопку поддоны транспортируют в склад.

Заработок на производстве паллетов

Современный потребитель нуждается в поддонах, главное, чтобы они были качественные и недорогие. Конкурентность рынка заставляет производителей снижать себестоимость продукции до минимума, но это может сказаться на качестве товара. Особенно если производитель не имеет возможности экономически вложиться в производство.

Использование новых технологий и автоматическое оборудование для производства деревянных поддонов, как на фото выше, может снизить себестоимость продукции, что повлечет за собой больший спрос потребителей.

Похожие статьи

Производство

Бизнес на козьем сыре: рентабельность и отзывы

Производство

Как вырастить лен: описание, посев, особенности ухода, выращивание и виды льна

Производство

Съедобная посуда как бизнес: технология производства, оборудование

Производство

Из чего делают мел: меловые отложения, добыча, состав и применение

Производство

Как сделать печать в домашних условиях: советы и рекомендации

Производство

Оборудование для производства металлочерепицы: обзор, описание, характеристики

Линия для производства деревянных поддонов

новинка

Артикул:

812

290050 USD

Купить в 1 клик

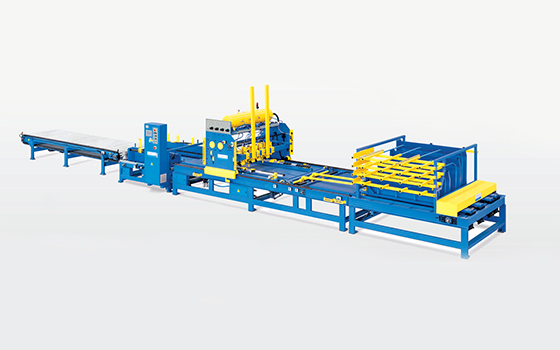

Линия для производства деревянных поддонов

Линия для производства деревянных поддонов

Описание

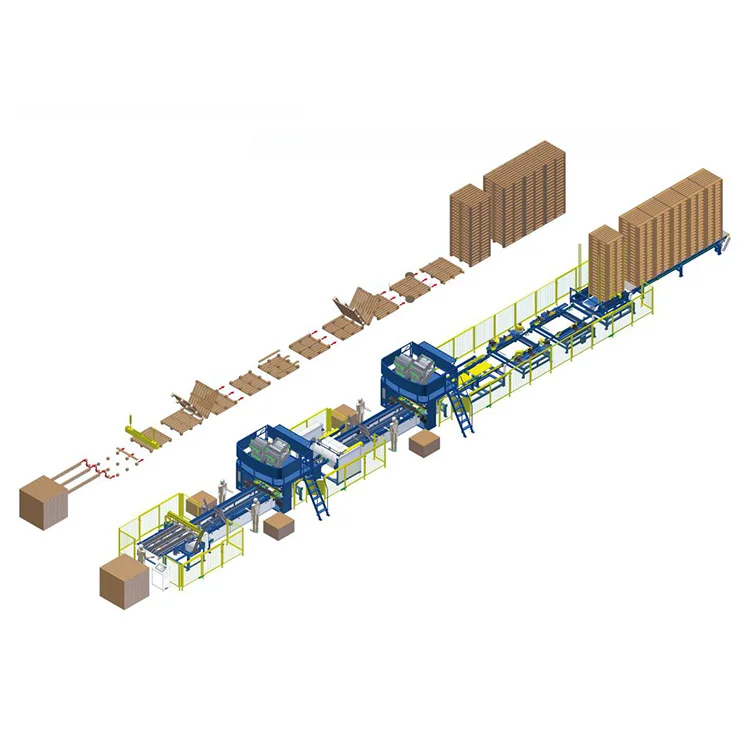

Линия по производству поддонов включает ручную загрузку (подачу) материала, автоматическую систему забивки гвоздей, подъемное устройство поддонов, автоматический станок для поддонов в стопки, маркировочную машину и станок для обрезки углов.

Высокий уровень автоматизации, плавный процесс обработки, процессы полного цикла: забивка гвоздей, маркировка, резка и укладка поддонов.

Линия оснащена автоматической системой управления, программируемым контролером, сенсорным дисплеем, функция точной забивки гвоздей с высокой производительностью.

Линия имеет гибкие настройки на протяжении всего производственного цикла, прессформы и башня охлаждения не требуются.

Особенности

Программное обеспечение

Линия оснащена сенсорным программируемым дисплеем, механизмом загрузки, а также рычажным механизмом с несколькими степенями подвижности, что обеспечивает эффективный процесс забивки гвоздей. Также линия имеет функцию выбора различных программ для изготовления нестандартных поддонов. Размер поддонов настраивается согласно потребности заказчика.

Автоматическая укладка поддонов

После гвоздезабивочной машины поддон отправляется на станок для обрезки углов, далее на маркировочную машину и в конце на станок для укладки поддонов. Такая технологическая схема позволяет экономить время производства.

Такая технологическая схема позволяет экономить время производства.

Общее описание линии

Размеры производимых поддонов: 800*1200 мм, 1000*1200 мм. (размеры регулируются)

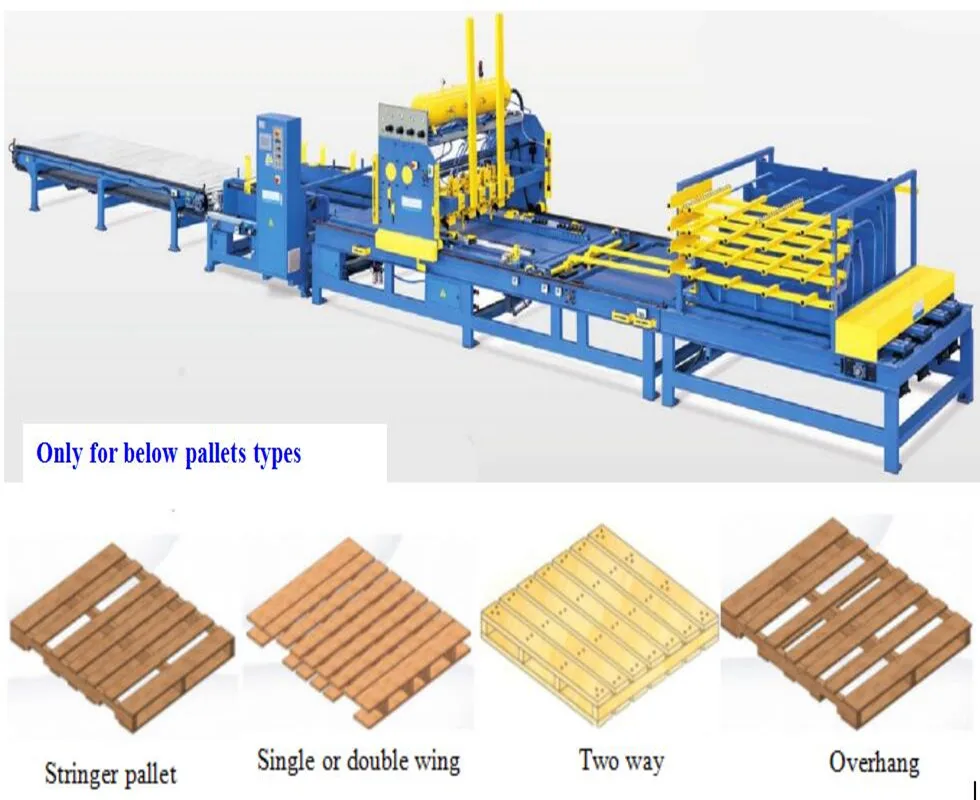

Типы паллет: EUR, FIN

Производительность линии: 80 -100 шт/ч

Время перехода с одного размеры паллета на другой размер: 30 мин

Необходимое количество персонала: 6 человек

Размеры производственного цеха: 20*10*4 м

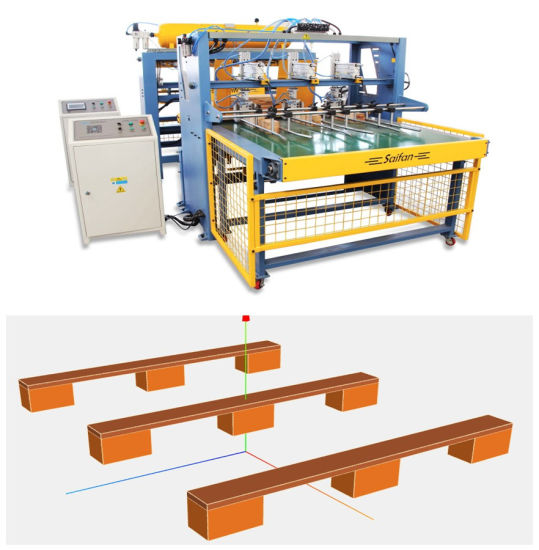

Типы производимых поддонов

Перечень оборудования линии

Гвоздезабивочная машина – 90 700 USD

Гвоздезабивочная машина включает три станка:

- Станок для сборки нижней части поддона

- Станок для сборки верхней части поддона

- Станок для сборки первой и второй части в единую конструкцию

Нижняя часть поддона

Верхняя часть поддона

Технические характеристики

Напряжение: 380 В, 50 Гц, 3 фазы

Мощность: 2 кВт*3

Режим работы: ручная загрузка материала, автоматическая система забивки гвоздей, подъемное устройство поддонов.

Режим управления: программируемый контроллер

Тип: пневматический

Общая мощность: 6 кВт

Тип двигателя: сервопривод

Давление воздуха: 0.8 МПа

Объем резервуара для сжатого воздуха: 0.2 м³

Скорость гвоздезабивного пистолета: 7 выстрелов/с

Производительность гвоздезабивочной машины: 400 — 500 шт/8 ч (1 оператор)

Длина гвоздей: не менее 80 мм

Вес: 1500 кг

Размеры: 2283*1899*2320 мм

Мощность воздушного компрессора: 15 кВт (1 шт)

Емкость для хранения сжатого воздуха: 0.3 м³

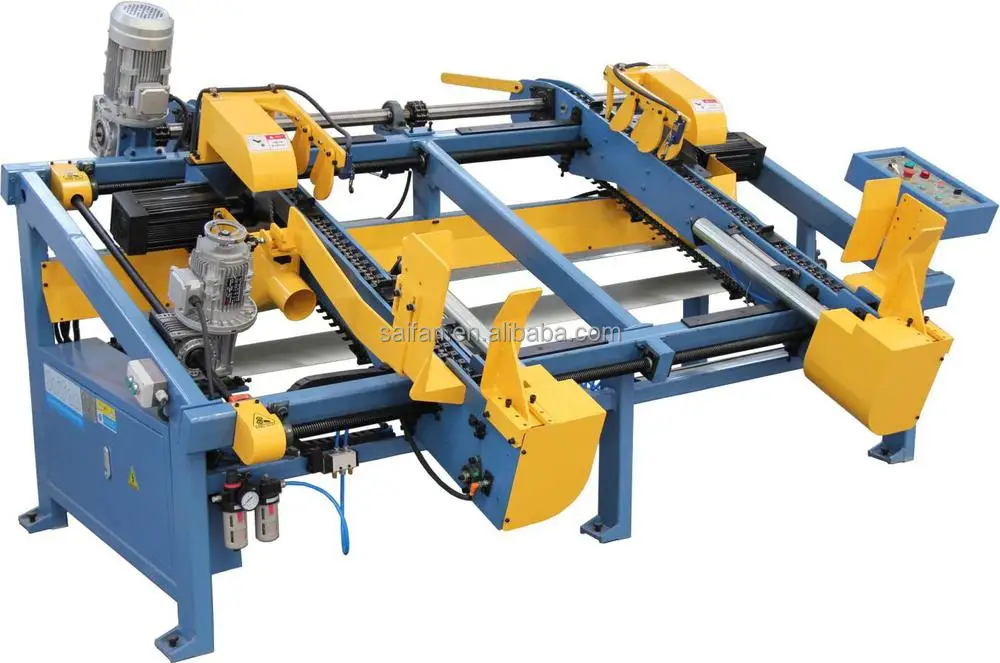

Станок для обрезки углов – 24 300 USD

Технические характеристики

Напряжение: 380 В, 50 Гц, 3 фазы

Количество двигателей: 4 шт

Мощность: 2.2*4 кВт

Производительность: 3 шт/мин

Размеры: 2200*2100*1200 мм

Вес: 600 кг

Маркировочная машина c поворотным механизмом – 21 800 USD

Технические характеристики

Напряжение: 380 В, 50 Гц, 3 фазы

Мощность: 1.5 кВт

Размеры: 2200*2100*1200 мм

Вес: 500 кг

Количество оттисков: 4 шт

Производительность: 3 шт/мин

Конфигурация: количество и размеры оттисков изготавливаются согласно требованиям заказчика

Поворотный механизм

Напряжение: 380 В, 50 Гц, 3 фазы

Мощность: 0. 75 кВт

75 кВт

Угол поворота поддона: 90°

Размеры: 2530*2200*1650 мм

Вес: 500 кг

Устройство для переворачивания поддонов – 19 650 USD

Технические характеристики

Мощность: 1.5 кВт

Производительность: 2-3 шт/мин

Размеры: 3330*2000*1200 мм

Вес: 450 кг

Станок для укладки поддонов – 26 200 USD

Технические характеристики

Напряжение: 380 В, 50 Гц, 3 фазы

Мощность: 1.5 кВт

Производительность: 3 шт/мин

Размеры: 3500*2000*1600 мм

Вес: 800 кг

Конвейер – 25 500 USD

Технические характеристики

Напряжение: 380 В, 50 Гц, 3 фазы

Мощность: 3 кВт

Размеры: 4500*2000*1200 мм

Вес: 600 кг

Оборудование для распила и обработки древесины

Пила для продольного распила бревен – 32 700 USD

Технические характеристики

Максимальная высота резки: 20 см

Максимальная ширина резки: 25 см

Минимальная высота резки: 8 см

Максимальная длина заготовки для распила: 4 м

Минимальная длина заготовки для распила: 80 см

Скорость подачи заготовки: 4-7 м/мин (регулируется)

Общая мощность: 50 кВт

Тип охлаждения: воздух/вода

Размеры: 4200*1600*1500 мм

Вес: 1800 кг

Пила для распила древесины – 23 800 USD

Технические характеристики

Максимальная высота пила: 16 см

Минимальная высота пила: 1. 5 см

5 см

Максимальная ширина пила: 28 см

Минимальная ширина пила: не ограничена

Общая мощность: 54 кВт

Скорость загрузки материала: 6-12 м/мин

Тип загрузки: автоматический

Регулируемая скорость загрузки

Количество отрезных дисков: 20 шт (10 нижних, 10 верхних)

Тип корпуса: полностью закрытый

Тип охлаждения: водяное охлаждение

Размеры: 1900*1500*1700 мм

Вес: 1600 кг

Станок для нарезки брусков – 15 200 USD

Технические характеристики

Напряжение: 220В/380 В

Мощность: 5.5 кВт

Размеры: 1600*1100*1200 мм

Вес: 500 кг

Диаметр пилы: 400 мм

Скорость вращения: 2800 об/мин

Рейсмусовый станок – 8 200 USD

Технические характеристики

Максимальная ширина обработки: 450 мм

Максимальная толщина обработки: 200 мм

Максимальная длина обработки: 200 мм

Минимальная толщина обработки: 5 мм

Скорость подачи: 10 м/мин

Скорость вращения фрезы: 5500 об/мин

Мощность двигателя: 5. 5 кВт

5 кВт

Размеры: 1250*760*830 мм

Вес: 400 кг

Установка холодной сушки воздуха (после компрессора) – 4 300 USD

Технические характеристики

Производительность: 2.5 м³/мин

Номинальное давление: 1 МПа

Рабочее давление: 0.6-1 МПа

Потери давления:

Номинальная температура воздуха на входе: ≤40℃

Максимальная температура воздуха на входе: ≤65℃

Максимальная рабочая температура: ≤40℃

Мощность: 2.21 кВт

Система охлаждения: воздушная

Напряжение: 220 В, 50 Гц, 3 фазы

Уровень шума: ≤60дБ

Номинальный диаметр впускного и выпускного патрубков: DN 1-1/2

Межцентровое расстояние между входящим и выходящим патрубками: 400 мм

Вес: 100 кг

Размеры: 700*420*810 мм

Схема технологического процесса производства поддонов

Схема технологического процесса распила

Список быстроизнашиваемых частей

Отрезные диски на станок для продольного распила бревен – 1420 USD/комплект (20 шт)

Отрезные диски на станок для распила древесины — 1380 USD/комплект (20 шт)

Вал для установки отрезных дисков (Пила для продольного распила бревен) – 530 USD/шт

Вал для установки отрезных дисков (Пила для распила древесины) — 500 USD/шт

Ножи для рейсмусового станка – 252 USD/комплект (4 шт)

Отрезные диски для нарезки брусков – 205 USD/шт

Фотодатчик – 62 USD/шт

Реле — 40 USD/шт

Переключатель — 40 USD/шт

Гвозди для пневмопистолета — 53 USD/шт

Воздушный цилиндр — 485 USD/шт

Нагревательныйэлемент — 40 USD/шт

Отрезные диски на станок для обрезки углов — 78 USD/шт

KЛЮЧЕВЫЕ МОМЕНТЫ

ДОСТАВКА – 25 ДНЕЙ

СРОК ИЗГОТОВЛЕНИЯ – 110 РАБОЧИХ ДНЕЙ

ОПЛАТА ОСУЩЕСТВЛЯЕТСЯ ТРЕМЯ ТРАНШАМИ:

50% — ПРЕДОПЛАТА

30% — ПЕРЕД ОТПРАВКОЙ ОБОРУДОВАНИЯ С ЗАВОДА ИЗГОТОВИТЕЛЯ

20% — ПОСЛЕ ТАМОЖЕННОЙ ОЧИСТКИ В РОССИИ (ПЕРЕД ОТПРАВКОЙ КЛИЕНТУ).

ГАРАНТИЯ – 1 ГОД

ЦЕНА УКАЗАНА БЕЗ УЧЕТА УСТАНОВКИ, НАСТРОЙКИ И ПУСКО-НАЛАДОЧНЫХ РАБОТ

ЦЕНА ВКЛЮЧАЕТ ДОСТАВКУ ИЗ КИТАЯ В НОВОСИБИРСК И ПОЛНУЮ ТАМОЖЕННУЮ ОЧИСТКУ

ДОСТАВКА ИЗ НОВОСИБИРСКА В ДРУГИЕ ГОРОДА — ЗА СЧЁТ ПОКУПАТЕЛЯ

Линия подготовки поддонов.

На производство поступают поддоны размерами 800*1200 и 1000*1200 (Фото 1), поддоны доставляются на фурах. Далее погрузчиком пачки поддонов перевозятся к линии подготовки поддонов.

Фото №1

Особенность в том, что для перевозки большего количества поддонов, поддоны складываются друг в друга Фото №2. Что требует, разобрать пачки, и собрать в пачки как на фото №3. для подачи на производственные линии.

Фото№2

Для работы производственных линий завода, требуется, чтобы поддоны были собраны в пачки с правильно стоящими поддонами. Фото№3.

Фото№3.

Фото№3.

В данном ТЗ будут использованы не стандартное описание некоторых моментов в работе линии

—Правильно стоящий поддон – поддон, который установлен на основание своей нижней частью как на Рис. №1. Рабочей поверхностью сверху.

Рис. №1.

—Не правильно стоящий поддон — поддон, который установлен рабочей поверхностью в низ к основанию. Рис. №2.

Рис. №2.

В связи с этим необходимо построить автоматическую линию.

В данной блок схеме требуется изготовить блоки под номерами 1-2-3-4-5-6. Для точного размещения линии в цеху и позиционирования с существующей линией прошу дать размеры линии ширина, длина, высота.

Блок схема №1

Для построения данной линии требуется следующее оборудование:

- Конвейер загрузки пачек поддонов.

На данный конвейер погрузчиком будут устанавливаться пачки поддонов как на фото №2 для дальнейшей подачи в автоматическом режиме на станок для разбора пачки.

- Станок для разборки пачки поддонов.

На данном этапе требуется отделять по одному поддону снизу от пачки и подавать в автоматическом режиме на конвейер для переворачивания поддонов.

- Конвейер с механизмом переворачивания поддона на 180 градусов.

Данный конвейер работает в автоматическом режиме и должен распознавать, какой поддон нужно пропустить на следующий этап (правильно стоящий поддон как на Рис. №1) или перевернуть поддон, если он не в правильном положении как на Рис. №2.

Далее поддон в автоматическом режиме подается на следующий этап.

- Станок для сборки поддонов в пачку.

На данном станке поддоны собираются в пачки Фото №3 и далее подаются на комбинированный конвейер вывода пачки.

- Комбинированный конвейер.

Данный конвейер состоит из двух частей, цепного конвейера и роликового конвейера.

Часть цепного конвейера встроена в роликовый конвейер и перемещается верх и вниз,

(Например, при помощи пневматической системы)

Принцип работы:

В нормальном положении цепной конвейер всегда должен быть опущен ниже уровня

верхней точки роликового конвейера для того, чтобы, если загрузка поддонов

будет осуществлятся погрузчиком на конвейер №6, то цепной конвейер не мешал бы

перемещению поддонов от конвейера №6 по конвейеру №5 к конвейеру №7.

Перед тем как пачка поддонов из станка сборки поддонов №4 поступает на цепной

комбинированный конвейер №5, он поднимается.

Пачка поддонов перемещается по цепному конвейеру над роликовым до совмещения

центра поддонов и центра роликового конвейера. По сигналу встроенного оптического

датчика положения пачки поддонов, цепной конвейер останавливается и опускается,

далее с задержкой 5-10 секунд включается привод роликового конвейера №5 и пачка

перемещается на конвейер №7.

- Роликовый конвейер размерами для установки одной пачки поддонов по ширине, то есть,

сторонами, которые имеют размеры 800мм и 1000мм по направлению работы линии.

По всей проектируемой линии поддоны перемещаются по длине, то есть, стороной 1200мм по направлению работы линии. При таком прохождении поддона не потребуется конвейер с поворотной частью на 90 градусов и не потребуется перенастраивать станок №4 под разные типы поддонов из-за разной ширины, евро стандарт — ширина 800мм, паллет FIN – имеет ширину 1000мм. Фото № 1.

Фото № 1.

Согласно Блок – схемы №1 видно, что комбинированный конвейер №5 установлен к существующей линии перемещения поддонов. При проектировании необходимо учитывать

высоту уже установленных конвейеров линии подачи поддонов.

Высота установленных роликовых конвейеров линии подачи поддонов составляет 630мм.

В случае если высота конвейеров проектируемой линии будет выше, чем 630мм, то необходимо перемещением (вверх, вниз) цепной части комбинированного конвейера № 5, скомпенсировать разность высоты конвейеров проектируемой линии и роликовой частью комбинированного конвейера №5.

По алгоритму работы проектируемой линии требуется предусмотреть такие случаи как:

В случае, когда на конвейере № 7 блок – схемы №1, уже есть пачка поддонов, то выгрузив

пачку поддонов с проектируемой линии на роликовую часть комбинированного

конвейера № 5, она (пачка поддонов) не перемещалась на конвейер №7.

Так же и в случае, когда пачка поддонов стоит на роликовой части комбинированного

Конвейера № 5 то цепная его часть не срабатывает до момента, когда пачка поддонов не

переместится далее и не освободится роликовая часть конвейера.

Соответственно, чтобы не допустить сбоев работы каждый узел линии должен (понимать) что следующий узел занят или свободен.

Комплектация.

В стандартную комплектацию робота входят:

1. Рука робота-манипулятора.

2. Контроллер управления.

3. Пульт программирования.

4. Комплект соединительных кабелей.

Технические

характеристики

Количество осей: 6

Грузоподъемность: 165 кг

Повторяемость позиции: ±0.04 мм

Досягаемость: 2900 мм

Потребляемая мощность: 10 кВА

Масса робота: 1800 кг

Класс защиты: IP67

Стоимость оборудования.

1 Робот в комплекте.

2 Универсальный захват.

3 Дополнительное оборудование (оборудование места

для установки новой пачки, светосигнальное

оборудование и т.п.)

4 Системы безопасности (как дополнительная опция).

5 ПНР и интеграция с периферией.

Итого 173 400 USD С НДС

Описание техпроцесса

Согласно полученному ТЗ, роботизированная ячейка должна разбирать стопки поддонов из их транспортировочного состояния и складывать поддоны на конвейер в определенном положении.

Основные компоненты роботизированной ячейки:

- Робот

- Универсальный захват.

- Вспомогательные устройства.

- Системы безопасности.

Робот– описание приведено выше.

Универсальный захват. Позволяет определить высоту, на которой находится верхний поддон в стопке и положение, в котором находится поддон («нормальное» или «перевернутое»). Так же он оснащен двумя группами клэмпов, которые позволяют взять поддон из любого положения.

Определение высоты и положения поддона определяется двумя группами датчиков,

расположенных в определенных частях захвата. Захват позиционируется роботом на

определенной высоте над стопкой поддонов и далее опускается вертикально вниз до касания

верхнего поддона.

Если поддон сориентирован в «нормальном» положении, то срабатывает условно первая группа датчиков касания. Если поддон сориентирован в «перевернутом» положении, то срабатывает условно вторая группа датчиков касания. В зависимости от того, какие датчики сработали автоматически применяется алгоритм для захвата поддона.

В зависимости от того, какие датчики сработали автоматически применяется алгоритм для захвата поддона.

К вспомогательным устройствам относятся металлоконструкции, позволяющие устанавливать новую пачку поддонов в определенное место, тумба для установки робота, а также прочие конструктивные элементы комплекса.

Система безопасности строится на световых барьерах. Обеспечивает остановку робота в том

случае, когда в опасной зоне оказывается человек.

Алгоритм работы комплекса кратко можно описать следующим образом.

Оператор погрузчика устанавливает пачку поддонов в зону работы роботизированной ячейки. При этом, высота этой пачки может быть не всегда одинаковая, верхний поддон может находиться в любом положении в «нормальном» или в «перевернутом», в самой пачке могут быть «ошибки» в последовательности укладки поддонов. Это не повлияет на работу, так как применяемый алгоритм адаптивный.

Далее оператор комплекса запускает робота (условно, нажимает зеленую кнопку на выносном пульте оператора). Робот определяет высоту и положение поддона, захватывает поддон, переворачивает (в случае необходимости) и ставит на конвейер. Процесс повторяется до последнего поддона в пачке. После чего робот останавливается в парковочном положении и информирует оператора (по средствам светосигнальной колонны) о готовности к установке следующей пачки.

Робот определяет высоту и положение поддона, захватывает поддон, переворачивает (в случае необходимости) и ставит на конвейер. Процесс повторяется до последнего поддона в пачке. После чего робот останавливается в парковочном положении и информирует оператора (по средствам светосигнальной колонны) о готовности к установке следующей пачки.

В данном предварительном предложении содержится описание самого простейшего уровня

автоматизации, так как исходное ТЗ не содержит конкретный требований. Более глубокая

автоматизация возможна, если таковые требования будут формализованы в более детальном ТЗ.

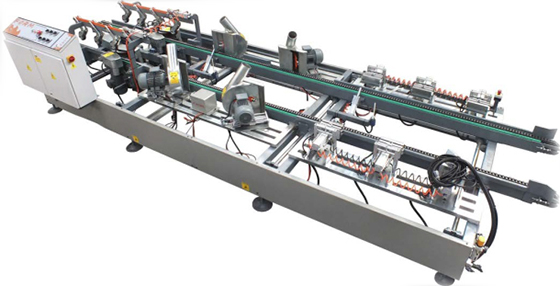

Машина хороша проста. Но тут пара вопросов. Это машина но она опять же берет по одному подданный собирает в пачку. Понятно что основная часть смещается на разные расстояния за программирование для того чтобы он собирался один влево вправо где то 150 200 миллиметров разница. Передвижение рамы по рельсам понятно но вот производители могут гарантировать нормальный запас каждого подданного из пачки уже. Мы же будем разбирать вот эту пачку а соответственно средние каблуки всегда рядом и когда за цепь вот этого красного цвета закрывается для захвата подданных не будет ли он цеплять у нас соседний каблук посередине как раз то что я отметил кубики. То есть нужно например взять нам правый подданный а на зажим попадет еще и каблук левого. И он будет у нас брать два поддона например один из за того что плохо взялся отважится. Но такие моменты нужно как то. Уточнить плюс нужно обязательно чтобы программирование панель именно по смещению мы чтобы могли перемещение основной работы по этим рельсам задавать сами панели управления. То есть например это стандартный подан он ездит на такую длину а на европу до него уже перемещение будет намного меньше. То есть например нам нужно будет забить метров 200 300 меньше. Ну короче полное управление позиционирование должно быть с панели управления перемещением по высоте по рельсам всей конструкции которые приезжают. И самое главное могут ли они что то сказать по этому поводу чтобы мы дали по одному подданным спячки.

Мы же будем разбирать вот эту пачку а соответственно средние каблуки всегда рядом и когда за цепь вот этого красного цвета закрывается для захвата подданных не будет ли он цеплять у нас соседний каблук посередине как раз то что я отметил кубики. То есть нужно например взять нам правый подданный а на зажим попадет еще и каблук левого. И он будет у нас брать два поддона например один из за того что плохо взялся отважится. Но такие моменты нужно как то. Уточнить плюс нужно обязательно чтобы программирование панель именно по смещению мы чтобы могли перемещение основной работы по этим рельсам задавать сами панели управления. То есть например это стандартный подан он ездит на такую длину а на европу до него уже перемещение будет намного меньше. То есть например нам нужно будет забить метров 200 300 меньше. Ну короче полное управление позиционирование должно быть с панели управления перемещением по высоте по рельсам всей конструкции которые приезжают. И самое главное могут ли они что то сказать по этому поводу чтобы мы дали по одному подданным спячки. Соответственно придется запускать в станок почти всегда одинаково сложные. То есть например чтобы он понимал что как на картинке и отметил что первым нужно будет например убрать потом с каблуком справа а потом уже пойдет каблук камень слева.

Соответственно придется запускать в станок почти всегда одинаково сложные. То есть например чтобы он понимал что как на картинке и отметил что первым нужно будет например убрать потом с каблуком справа а потом уже пойдет каблук камень слева.

Ну и хотелось бы посмотреть на коммерческое предложение стоимости этой машины. Ну и также хотелось бы в обязательном порядке ознакомиться с программным обеспечением будет ли там русский хотя он нужен обязательно русский язык на панели управления. Также хотелось бы знать какие используются. Элементы для работы то есть цепи звезды какие моторы докторе стоят какие частоты преобразовать не стоят. Ну то есть такого плана. То есть сразу же чтобы например собрать денег для того чтобы были запасные части. Ну и принцип работы. И еще самое главное хотел спросить по панели управления можем ли мы в панели управления задать две программы например скажем и например как я вижу оператор подходит нажимает в центр для механического кнопку например стандартный полет машина полностью сразу переходит в режим работы для стандартных подданных то есть там уже забито смещение основной рамы высота подъема то есть сколько полет в пачке у нас здесь на видео показаны раз в 2 3 4 5. Но у нас пачки будут минимум лет 10 это минимум 10 12 а то и 15. То есть соответственно и количество подданных в пачке должно тоже программирование. И другой случай когда после евро подданный оператор подходит нажимает кнопочку опять же с механической евро подданные. Лучше бы это механическая была кнопка если такое есть вообще и все машины опять же переходят на программу евро под дом где опять же уже все забито и расстояний смещение смещение прироста при передвижении рамы опять же высота подонков ну то есть количество пачек поданных в пачки ну и так далее. Хорошо было если бы программа была на русском языке обязательно и соответственно максимум. Сегодня например инженерный режим для настройки этой машины и так же для простого управления оператором просто такие как будто мы две программы создали а он подошел и просто включал евро и стандарт и машину ему уже автоматом перестраиваться.

Но у нас пачки будут минимум лет 10 это минимум 10 12 а то и 15. То есть соответственно и количество подданных в пачке должно тоже программирование. И другой случай когда после евро подданный оператор подходит нажимает кнопочку опять же с механической евро подданные. Лучше бы это механическая была кнопка если такое есть вообще и все машины опять же переходят на программу евро под дом где опять же уже все забито и расстояний смещение смещение прироста при передвижении рамы опять же высота подонков ну то есть количество пачек поданных в пачки ну и так далее. Хорошо было если бы программа была на русском языке обязательно и соответственно максимум. Сегодня например инженерный режим для настройки этой машины и так же для простого управления оператором просто такие как будто мы две программы создали а он подошел и просто включал евро и стандарт и машину ему уже автоматом перестраиваться.

То есть я понимаю это все возможно но позиционирование на рельсах вот этой основной рамы при перемещении должно быть настолько четко позиционирования и перемещаться должно безошибочно. То есть у нас каблук например состоит сейчас смотрю так у стандартного подана ширина каблук 100 миллиметров. Соответственно мы можем ему перемещение рамы задавать. Ну к примеру например 2100 миллиметров и перевернуть и потом будем брать например 2 тысячи то есть плюс минус 100 миллиметров он будет ездить каждый раз. Вот тогда если четкое позиционирование перемещение при перемещении рамы основной по рельсам настолько четко позиционируется что там шаговой двигатель стоит. Если синхронные то думаю это сложно сделать. Скорее всего наверное стоит пошагово двигателем с частотой преобразовать или датчиками которые подсчитывают скорее всего нужное расстояние для перемещения. А с евро подданным например у него у евро подданного средний каблук 145 миллиметров. Соответственно расстояние позиционирования при захвате евро подданным будет уже совершенно разные 145 минус 5.

То есть у нас каблук например состоит сейчас смотрю так у стандартного подана ширина каблук 100 миллиметров. Соответственно мы можем ему перемещение рамы задавать. Ну к примеру например 2100 миллиметров и перевернуть и потом будем брать например 2 тысячи то есть плюс минус 100 миллиметров он будет ездить каждый раз. Вот тогда если четкое позиционирование перемещение при перемещении рамы основной по рельсам настолько четко позиционируется что там шаговой двигатель стоит. Если синхронные то думаю это сложно сделать. Скорее всего наверное стоит пошагово двигателем с частотой преобразовать или датчиками которые подсчитывают скорее всего нужное расстояние для перемещения. А с евро подданным например у него у евро подданного средний каблук 145 миллиметров. Соответственно расстояние позиционирования при захвате евро подданным будет уже совершенно разные 145 минус 5.

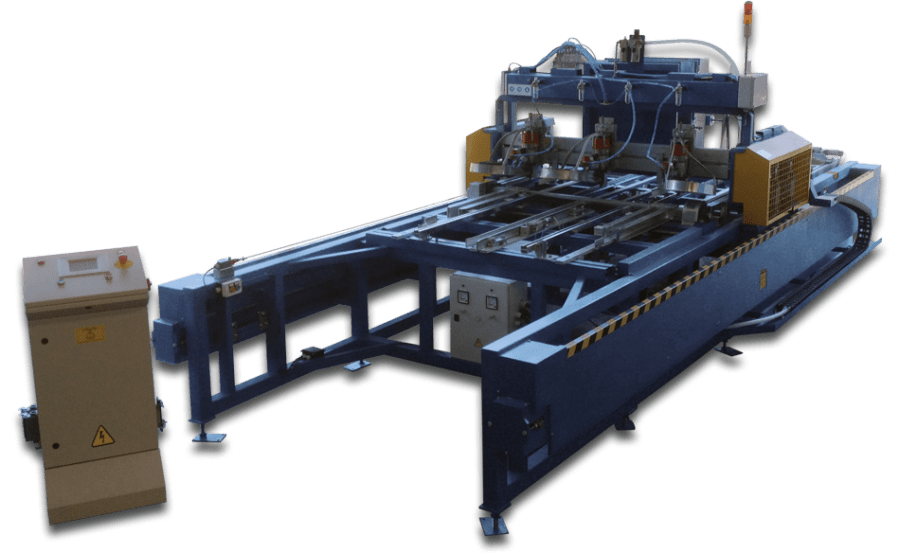

Машины для забивания поддонов

Свяжитесь с нами!

Откройте для себя инновационные и удобные в использовании машины для забивания поддонов для вашей компании в компании Pallet Chief Manufacturing. Уделяя особое внимание созданию полезной машины, мы разработали гвоздезабиватели для деревянных поддонов, которые способствуют более эффективному и прибыльному производственному процессу. Ниже вы найдете модели автоматических гвоздезабивателей для поддонов от компании Pallet Chief Manufacturing, которые удовлетворят любые потребности производителей поддонов. От первоначального клиента до более крупной компании по производству поддонов, которая хочет достичь более высокой производительности с минимальным обслуживанием и меньшим количеством человеко-часов, у нас есть машины для забивания поддонов для компаний различных размеров. Взгляните на гвоздильные машины для продажи ниже. Если у вас есть вопросы, свяжитесь с нашей командой в Алабаме.

Уделяя особое внимание созданию полезной машины, мы разработали гвоздезабиватели для деревянных поддонов, которые способствуют более эффективному и прибыльному производственному процессу. Ниже вы найдете модели автоматических гвоздезабивателей для поддонов от компании Pallet Chief Manufacturing, которые удовлетворят любые потребности производителей поддонов. От первоначального клиента до более крупной компании по производству поддонов, которая хочет достичь более высокой производительности с минимальным обслуживанием и меньшим количеством человеко-часов, у нас есть машины для забивания поддонов для компаний различных размеров. Взгляните на гвоздильные машины для продажи ниже. Если у вас есть вопросы, свяжитесь с нашей командой в Алабаме.

Паллетный штабелер I — идеальная паллетная машина начального уровня, представленная на рынке с 1991 года.

Эта паллетная машина использует только сжатый воздух. Нажмите на ссылку ниже, чтобы увидеть фотографии и видео о нем в действии.

Подробнее

Pallet Chief II — надежная рабочая лошадка, идеально подходящая для магазинов паллет любого размера.

Практически не требует технического обслуживания и является одной из самых простых в эксплуатации машин для поддонов в отрасли.

Наш продавец № 1 и его легче всего рекомендовать из-за его простоты, универсальности и непревзойденной цены.

Подробнее

Pallet Chief III — это автоматическая система сборки поддонов, обеспечивающая минимальную усталость оператора.

Универсален, как и Pallet Chief II, может использоваться на любом объекте. Использует 110 вольт и сжатый воздух.

Подробнее

Простота всей линейки паллетного оборудования распространяется на Pallet Chief IV. Он предназначен для увеличения объемов производства без ущерба для качества.

Включая две станции забивания гвоздей, переворачиватель поддонов и укладчик Deluxe — это самая автоматизированная система в нашей стандартной линейке.

Подробнее

Идеально подходит для дерновых ферм или любых операций, требующих салазок или односторонних поддонов.

Автоматическое размещение настила и гвоздей обеспечивает постоянное качество и скорость производства салазок, на которые вы можете рассчитывать.

Подробнее

Доступно финансирование!

Узнайте о нашем плане отсрочки платежа на 6 месяцев.

Должен иметь одобренный кредит.

Chris Pfriem

Member, National Account Director

Phone 440-579-0404 Cell 440-479-3981 Fax 440-579-0447

Щелкните здесь, чтобы ПОДАТЬ ЗАЯВКУ

(ACG осуществляет вытягивание с льготным кредитом)

Система Pallet Chief Deck-Mat System изготавливает палубные маты или верхние компоненты блочного поддона.

Эта машина прибивает верхние доски настила и плоские стрингеры вместе в шахматном порядке.

Просмотреть больше

Гвоздезабивной станок для захвата поддонов — отличный выбор для любого предприятия, которому необходимо изготавливать поддоны из блоков.

Стандартная модель имеет размер 48×48 дюймов, но мы можем изменить ее на любой размер, соответствующий вашим потребностям.

Подробнее

Компания Pallet Chief Mfg. представляет новую систему блочных поддонов в линейке оборудования для сборки поддонов.

Стандартная модель может собирать блочные поддоны размером от 36″ X 30″ до 48″ X 48″. Доступны другие размеры.

Просмотр Подробнее

2022 Брошюра продаж

(2 страницы)

Нажмите здесь, чтобы просмотреть/загрузить брошюру

Feem Pallet II

One-Man Pallet Pallet Eshifice.

Финансирование доступно

Пользовательские размеры доступны

Стандартные функции

300-400 поддоны на 8 часов

Операция 9000-400.0003

ПРЕДОЕТИТЕЛЬНАЯ ПЛАД НАЖМЕТА

Простая операция и быстрое настройка

4-rater-informability Flure

. Использование Collsed Nails или большие Coils

.

Предлагает постоянную скорость и качество

Отправьте нам сообщение

Задайте вопрос ниже!

Pallet Chief II — это машина для обработки поддонов, которую может выполнять один человек. Это идеальный выбор для операций любого масштаба. Этот забивной гвоздезабивной станок — рабочая лошадка, которая справится со своей задачей — от только что открывшихся магазинов поддонов до устоявшихся компаний, желающих наладить производство поддонов собственными силами. Кроме того, наш Pallet Chief II, выставленный на продажу, практически не требует технического обслуживания и является одним из самых простых в эксплуатации паллетных машин в отрасли. Он использует 110 вольт и сжатый воздух.

Это идеальный выбор для операций любого масштаба. Этот забивной гвоздезабивной станок — рабочая лошадка, которая справится со своей задачей — от только что открывшихся магазинов поддонов до устоявшихся компаний, желающих наладить производство поддонов собственными силами. Кроме того, наш Pallet Chief II, выставленный на продажу, практически не требует технического обслуживания и является одним из самых простых в эксплуатации паллетных машин в отрасли. Он использует 110 вольт и сжатый воздух.

Машина для забивания деревянных поддонов Pallet Chief II остается нашим лидером продаж благодаря своей простоте, универсальности и непревзойденной цене. Свяжитесь с нами, чтобы получить заказ и пакет финансирования.

Посмотрите это в действии на видео ниже.

PC II со стандартным укладчиком

PC II со стандартным укладчиком

PC II Отзыв

50 % переработанной древесины. Нам нравится Pallet Chief II, потому что вы можете использовать новую древесину в один день и переработанную древесину на следующий день без каких-либо изменений в машине. Используя переработанную древесину, один оператор может изготовить от 300 до 400 качественных поддонов за 8-часовую смену на Pallet Chief II. Нам нравится, что оператор может видеть доски, когда он тянет портал, и следить за тем, чтобы доски оставались на месте и не двигались. Мы хорошо заботимся о наших машинах и за четыре года у меня не было проблем с техническим обслуживанием. Я не знаю другой машины, которая могла бы производить однородные качественные поддоны из переработанной древесины так же хорошо, как Pallet Chief II».

Нам нравится Pallet Chief II, потому что вы можете использовать новую древесину в один день и переработанную древесину на следующий день без каких-либо изменений в машине. Используя переработанную древесину, один оператор может изготовить от 300 до 400 качественных поддонов за 8-часовую смену на Pallet Chief II. Нам нравится, что оператор может видеть доски, когда он тянет портал, и следить за тем, чтобы доски оставались на месте и не двигались. Мы хорошо заботимся о наших машинах и за четыре года у меня не было проблем с техническим обслуживанием. Я не знаю другой машины, которая могла бы производить однородные качественные поддоны из переработанной древесины так же хорошо, как Pallet Chief II».

Джо Чесни | Chesney Enterprises

Вильямсбург, Пенсильвания

Финансирование доступно!

Узнайте о нашем плане отсрочки платежа на 6 месяцев.

Должен иметь одобренный кредит.

Chris Pfriem

Член, директор по национальной счете

Телефон 440-579-0404 Cell 440-479-3981 Fax 440-579-0447

Click here to APPLY

(ACG does soft credit pulls)

PC II with Deluxe Stacker