Материалы для лазерной резки и гравировки: Материалы для лазерной обработки

Содержание

Материалы для лазерной обработки

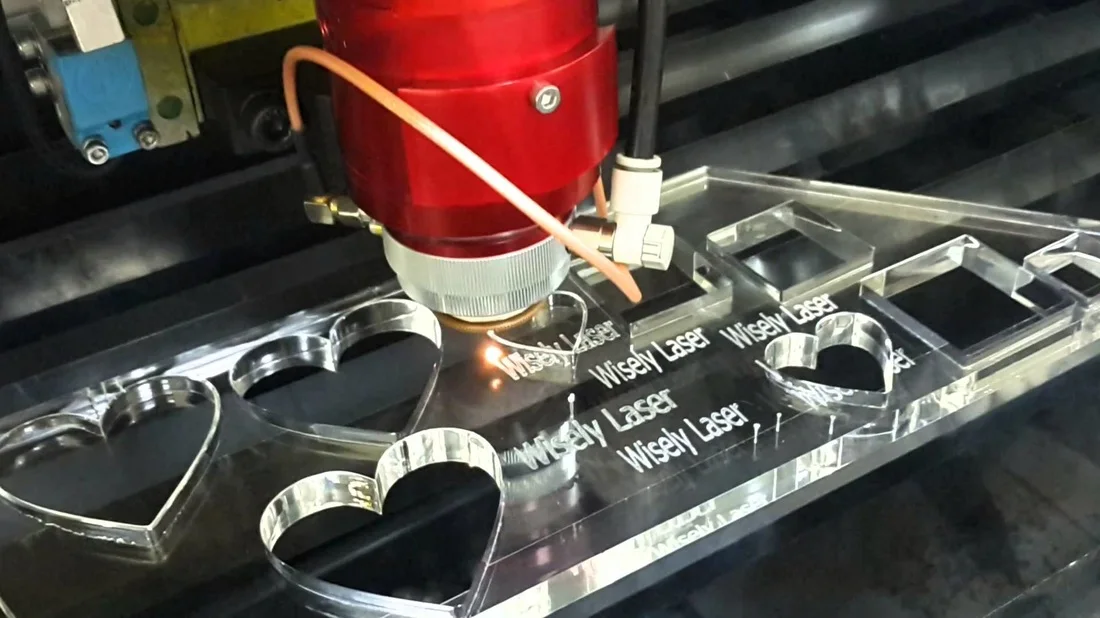

Акрил (оргстекло). «Классический» материал для лазерной резки. Режется очень хорошо до толщины 10 мм. Хорошо наносится и любой вид лазерной гравировки. Пожалуй, лучше всех остальных материалов отвечает требованиям лазерной обработки. Связано это в основном с тем, что при лазерном воздействии практически отсутствует плавление материала, в основном идет испарение и удаление паров сжатым воздухом, который подается в зону обработки. Заметное оплавление поверхности реза происходит только при небольшой скорости резки и минимальной подаче воздуха — лишь бы не допустить возгорания материала. Тогда мы имеем то, что называют «зеркальной кромкой» реза. При работе с молочным и цветным акрилом этот эффект выражен слабее.

На кромке реза обычно наблюдается тонкая полосатая структура, которая практически до конца неустранима и вызвана физическим процессами, протекающими в зоне реза. Но не надо путать эту тонкую структуру с зубцами большей амплитуды, которые есть следствие недостатков в оборудовании.

При резке акрила толщиной более 5-8мм надо учитывать термические напряжения, которые могут возникать в материале, особенно в режиме «зеркального реза», и взаимодействовать с собственными внутренними напряжениями.

Полистирол режется медленнее и хуже, чем акриловое стекло. Резка полистирола идет через расплав материала. Поэтому на кромках реза неизбежно появление облоя. При небольшой подаче сжатого воздуха кромка реза почти прозрачна, но облой значителен. При увеличении подачи воздуха облой уменьшается, но кромки реза становятся шершавыми, а решетка технологического стола и вентиляция забиваются тонкими нитями, выдуваемыми из зоны реза. После резки практически каждого листа заготовки необходимо чистить стол и вентиляционную решетку. Резка полистирола возможна, но очень трудоемка.

Полиэфирное стекло (ПЭТ, ПЭТФ, ПЭТГ). Полиэфирное стекло хорошо режется лазером, но хуже акрила. Небольшой облой практически неизбежен. Поверхность реза также может быть близкой к зеркальной, но периодическая неровность поверхности реза всегда присутствует и несколько сильней выражена, чем у акрила.

Стиролакронитрил (САН)- сравнительно новый полимерный материал, используемый в рекламных технологиях, хорошо режется лазером. Качество реза примерно среднее между акрилом и полистиролом.

Зеркальные и фольгированные пластики режутся в общем также как и основной материал, но есть и определенные проблемы, связанные с возможностью повреждения зеркального слоя. Многое зависит от типа и марки металлизированного пластика, способа нанесения металлизированного слоя и (или) защитного слоя краски. Во всех случаях для уменьшения вероятности возгорания и повреждения зеркала требуется более интенсивных поддув воздуха. Кроме того, во избежание повреждения зеркального слоя часто целесообразно вести резку таких пластиков вверх зеркальным слоем. Поэтому желательно для каждого типа материала провести пробные резы.

Поликарбонат плохо режется лазером и только небольших толщин, до 1-2мм. Край реза зеркально-коричневый, с выраженным облоем и заметной периодической структурой. Возможна резка сотового поликарбоната толщиной 4-6мм, но с весьма низким качеством реза.

Возможна резка сотового поликарбоната толщиной 4-6мм, но с весьма низким качеством реза.

Слоистые пластики — текстолит, гетинакс и т.п. Режутся лазером очень плохо и только малой толщины. Во многом это связано со слоистой структурой материала и характеристиками используемой полимерной связки.

Полипропилен, капролон и др. литые полимерные материалы, в т.ч. термореактивные можно вполне прилично резать до толщин 5-10мм. Но очень многое зависит от конкретной марки материала и его производителя. Поэтому обязательно проведение пробных резов.

Фторопласт можно резать лазером, но только при очень хорошей вытяжке. Объемный характер поглощения лазерного излучения во фторопласте определяет весьма специфический, взрывной, характер процесса резки.

Облицовочные пластики и термопласты. Большинство режется только при небольшой толщине (до 1-2мм). Качество реза может быть вполне приличным, но трудоемкость резки велика. Обязательно проведение пробных резов на каждой партии материала.

Пенопласты и поролоны режутся без проблем. Возможна резка, как с оплавлением поверхности кромок, так и практически без ее оплавления. Но при большой толщине материала (более 20-25мм) проявляется значительная «бочкообразность» лазерного реза, т.е. края реза перестают быть перпендикулярными поверхности. При резке поролона есть трудности с внутренними напряжениями в материале в результате которых может исказиться контур резки.

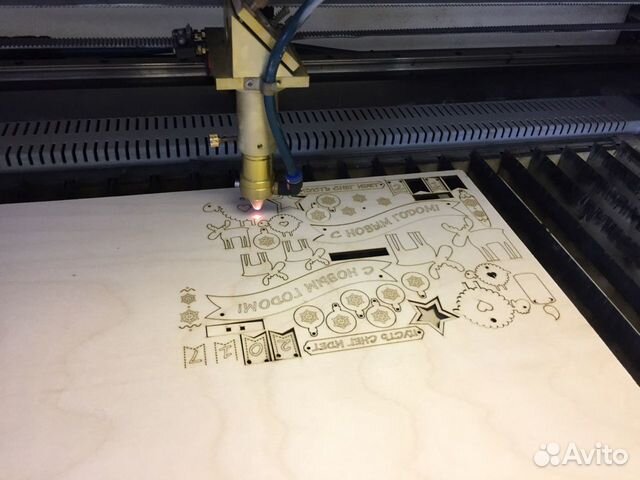

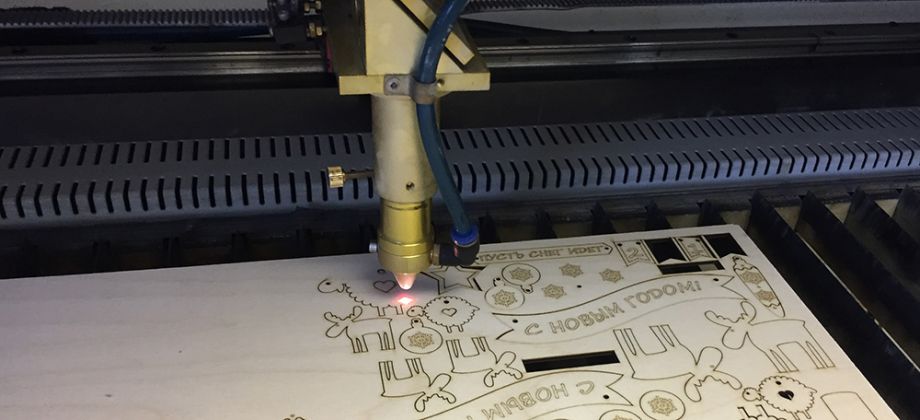

Дерево и шпон хорошо режутся до толщины 10-15 мм, в зависимости от типа древесины. Требуется интенсивный поддув для удаления продуктов горения. Хорошо режутся сосна, ель, осина, тополь. Значительно хуже береза, тем более бук или дуб. Чем тверже и плотнее древесина, тем трудней она режется. лазером. Характер резки вдоль и поперек волокон различен. Общая проблема сучки, при наличии которых отличного качества реза добиться очень трудно. Край реза от светло-коричневого до почти черного, слегка обугленный. Чем толще и тверже древесина, тем темнее кромки реза.

Фанера. Хорошо режется до толщины 8-10мм. Резка фанеры сильно зависит от сорта древесины, вида клея и способа обработки. Лучше всего режется обессмоленная фанера из древесины хвойных пород. Березовая фанера режется хуже. Еще хуже фанера с формальдегидными смолами. Поверхность реза всегда темная. Режим и качество резки конкретного сорта фанеры определяются экспериментальным путем.

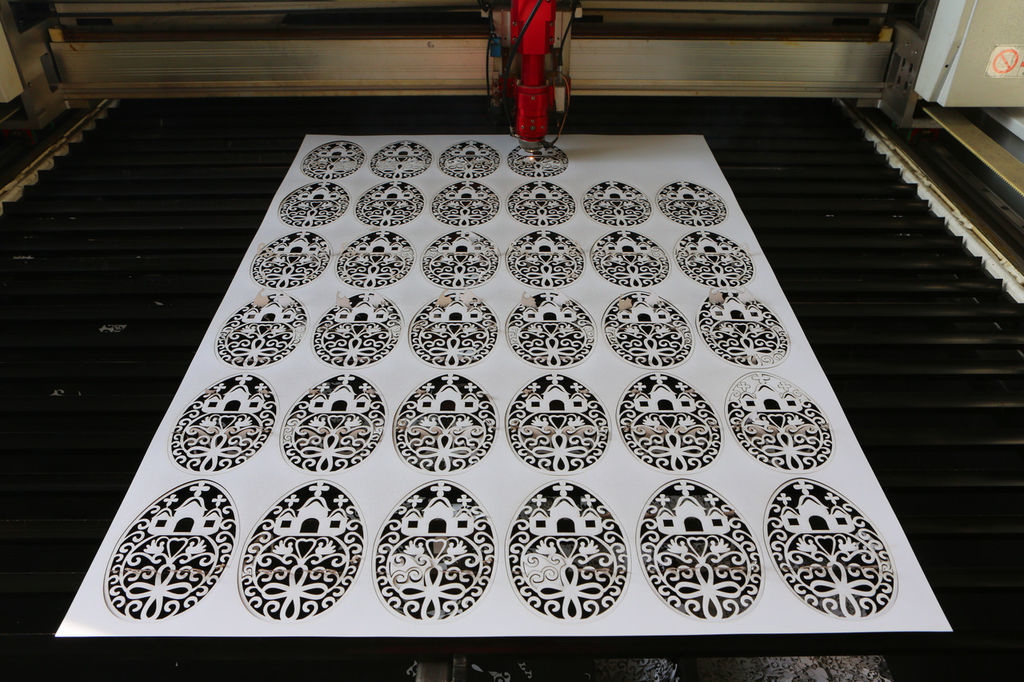

Картон, пенокартон, бумага, ткани прекрасно режутся лазером. Край реза слегка желтоватый или коричневый. Для тонкий материалов проблемой является их ровная укладка и удержание на плоскости. Резка в несколько слоев практически не используется, т.к. в этом случае крайне трудно избежать внедрения продуктов распада между слоями и их загрязнения.

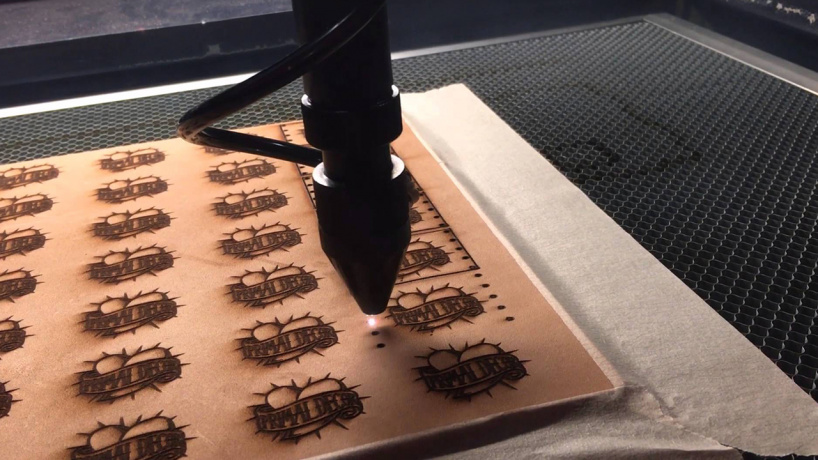

Кожа хорошо режется лазером до толщины 3-4мм. Требуется интенсивный поддув. Цвет и степень обугленности краев реза очень сильно зависит от типа кожи. Обязательно проведение пробных резов. Еще проблема — ровная укладка на поверхности стола раскроя.

Обязательно проведение пробных резов. Еще проблема — ровная укладка на поверхности стола раскроя.

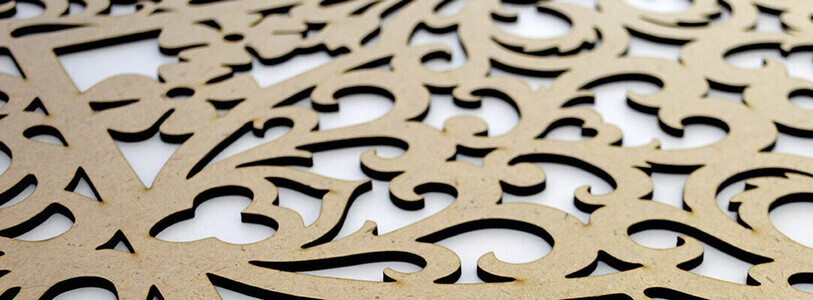

МДФ и ПСБ хорошо режутся лазером до толщины 8-10мм. Но характеристики материала (тип связки, плотность прессовки) очень сильно варьируются в зависимости от его марки и конкретного производителя. Поэтому обязательно проведение пробных резов. Край реза ровный, от светло- до темно коричневого, слегка обугленный. Обязателен интенсивный поддув сжатого воздуха.

Ламинированная ДВП хорошо режется лазером до толщины 10-12мм. Торцевая поверхность реза от светло- до темно-коричневого цвета, в зависимости от толщины. Требуется интенсивный поддув воздуха.

ДСП режется лазером отвратительно из-за своей рыхлой структуры и особенностей используемой полимерной связки (эпоксидные или формальдегидные смолы). В принципе можно резать ДСП толщиной 6мм. Край реза неровный, темно-коричневый, местами черный.

Резина и линолеум хорошо режутся лазером. Но при этом в тонком (порядка 0,1мм) слое вокруг кромок реза теряется вулканизация. Для некоторых сортов резины возможно обугливание по торцевой поверхности реза. Остается специфический запах, выветривающийся со временем.

Для некоторых сортов резины возможно обугливание по торцевой поверхности реза. Остается специфический запах, выветривающийся со временем.

Поранит, гипсокартон, слюду можно, и довольно успешно, резать лазером. Лазерная резка прокладок из паротита практикуется очень часто. Скорость резки определяется толщиной материала. Вообще высокотемпературные и композитные материалы резать лазером можно, если только эти материалы не боятся термических напряжений.

Искусственный камень. Возможность резки зависит прежде всего от типа используемой связки. Почти наверняка будет хорошо резаться искусственный камень толщиной 10-12мм, если он на акриловой основе. Торцевая поверхность реза гладкая, матовая. В остальных случаях необходим пробный рез.

Камень резать лазером в принципе можно, но очень неэффективно. Лучше и не пробовать.

Стекло, керамику резать лазером возможно, но сложно. Хотя некоторые виды настенной керамической плитки режутся вполне удовлетворительно. Но обычный для стекла и керамик механизм термораскалывания, который используется при их резке, дает положительные результаты только при больших партиях совершенно однотипного материала. Кроме того, малые радиусы кривизны контура реза все равно исключаются, а скорость резки весьма невелика.

Но обычный для стекла и керамик механизм термораскалывания, который используется при их резке, дает положительные результаты только при больших партиях совершенно однотипного материала. Кроме того, малые радиусы кривизны контура реза все равно исключаются, а скорость резки весьма невелика.

Вспененные ПВХ пластики. Возможна резка вспененных ПВХ пластиков толщиной до 15 мм. При большей толщине материала край реза начинает обугливаться. Резка идет при интенсивной подаче сжатого воздуха. Облой (заусенец на отливке или штамповке) очень мал или практически отсутствует, т.к. процесс резки в основном идет через сухую возгонку материала.

Торцевая поверхность реза имеет коричневый цвет, светлеющий со временем. Чем больше толщина материала, тем темнее кромка реза. Цвет кромки определяется парами ПВХ, которые образуются в процессе лазерной резки и впитываются в пористую поверхность реза. Коричневый торец сохраняется даже при резке литых, в т.ч. прозрачных, ПВХ пластиков. Удаление цвета механической зачисткой или мойкой возможно только частично, так как пары проникают вглубь материала. Детали после резки имеют специфический запах, исчезающий со временем.

Детали после резки имеют специфический запах, исчезающий со временем.

Неприятной особенностью резки ПВХ являются пары хлора, которые также выделяются при резке, пусть и в крайне ограниченном количестве и вызывают коррозию всех стальных деталей станка.

Какие материалы поддаются лазерной обработке? FAQ

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Какие материалы можно обрабатывать с помощью лазерного станка?

С помощью лазеров Trotec можно осуществлять лазерную резку, гравировку или маркировку таких материалов, как пластик, древесина, резина, кожа, металлы, текстиль и многих других. В таблице ниже представлены отдельные виды материалов, поддающиеся обработке с помощью наших лазерных машин для гравировки и резки. Список материалов разделен согласно типам обработки (резка, гравировка, маркировка).

В таблице ниже представлены отдельные виды материалов, поддающиеся обработке с помощью наших лазерных машин для гравировки и резки. Список материалов разделен согласно типам обработки (резка, гравировка, маркировка).

Список материалов

| материал | резка | гравировка | маркировка |

|---|---|---|---|

Металл | |||

| Алюминий | ⚫ | ⚫ | |

| Алюминий, анодированный | ⚫ | ⚫ | |

| Хром | ⚫ | ⚫ | |

| Драгоценный металл | ⚫ | ⚫ | |

| Металлическая фольга до 0,5 мм (алюминий, медь, бронза, драгоценный металл) | ⚫ | ⚫ | ⚫ |

| Нержавеющая сталь | ⚫ | ⚫ | |

| Окрашенный металл | ⚫ | ||

| Медь | ⚫ | ⚫ | |

| Бронза | ⚫ | ⚫ | |

| Титан | ⚫ | ⚫ | |

Пластик | |||

| Акрилонитрил-бутадиен-стирол (АБС) | ⚫ | ⚫ | ⚫ |

| Акрил/ПММА | ⚫ | ⚫ | ⚫ |

| Резина | ⚫ | ⚫ | |

| Полиамид (ПА) | ⚫ | ⚫ | ⚫ |

| Полибутилентерефталат (ПБТ) | ⚫ | ⚫ | ⚫ |

| Поликарбонат (ПК) до 0,5 мм | ⚫ | ⚫ | ⚫ |

| Полиэтилен (ПЭ) | ⚫ | ⚫ | ⚫ |

| Полиэфир, полиестер (ПЭС) | ⚫ | ⚫ | ⚫ |

| Полиэтиленовый терефталат (ПЭТ) | ⚫ | ⚫ | ⚫ |

| Полиимид (ПИ) | ⚫ | ⚫ | ⚫ |

| Полиоксиметилен (ПОМ), Дерлин® | ⚫ | ⚫ | ⚫ |

| Полипропилен (ПП) | ⚫ | ⚫ | ⚫ |

| Полифениленсульфид (ПФС) | ⚫ | ⚫ | ⚫ |

| Полистирен (ПС) | ⚫ | ⚫ | ⚫ |

| Полиуретан (ПУР) | ⚫ | ⚫ | ⚫ |

| Пена (без ПВХ) | ⚫ | ⚫ | ⚫ |

Прочие материалы | |||

| Древесина | ⚫ | ⚫ | |

| Зеркала | ⚫ | ⚫ | |

| Камень | ⚫ | ||

| Бумага (белая) | ⚫ | ⚫ | ⚫ |

| Бумага (цветная) | ⚫ | ⚫ | ⚫ |

| Пищевые продукты | ⚫ | ⚫ | ⚫ |

| Кожа | ⚫ | ⚫ | ⚫ |

| Ткань | ⚫ | ⚫ | |

| Стекло | ⚫ | ||

| Керамика | ⚫ | ⚫ | |

| Картон | ⚫ | ⚫ | ⚫ |

| Пробка | ⚫ | ⚫ | ⚫ |

* Список материалов, поддающихся обработке лазером Trotec flexx. Лазеры Flexx сочетают в себе CO2 и оптоволоконный источник.

Лазеры Flexx сочетают в себе CO2 и оптоволоконный источник.

Подробная информация о том, какие материалы можно гравировать, резать или маркировать CO2 или оптоволоконным лазером содержится в данной спецификации.

Спецификация CO2 и оптоволоконного лазеров

Испытание материала на лазерном оборудовании Trotec

Не уверены, подходит ли ваш материал для лазерной обработки? Ищете информацию по материалу, которого нет в перечне? Данный перечень дает общий обзор, какие материалы можно обрабатывать лазером. Мы будем рады проверить конкретные требования к вашему применению лазера, проведя испытания материалов и применения. Подробнее о технических характеристиках лазеров для резки и гравировки. Запрос на испытание материала

Так как индивидуальные запросы требуют индивидуальных рекомендаций!

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Связаться с нами

Полный список материалов для лазерной резки!

Лучшие материалы для лазерной резки

Готовы попробовать лазерную резку? Во-первых, вам нужно собрать материалы, которые вы хотите использовать. Чтобы действительно попробовать, попробуйте свой лазерный резак с несколькими различными типами материалов, чтобы увидеть, как он работает.

Чтобы действительно попробовать, попробуйте свой лазерный резак с несколькими различными типами материалов, чтобы увидеть, как он работает.

Хотя есть некоторые материалы, которые вам определенно не следует использовать, вы обнаружите, что следующий список дает вам много возможностей для работы. Единственное, что нужно помнить, это то, что разные материалы могут выделять разные пары, поэтому убедитесь, что вы работаете в хорошо проветриваемом помещении, чтобы быть в безопасности.

1) Древесина для лазерной резки

Древесина является одним из наиболее распространенных материалов для лазерной резки. Новички и даже профессионалы часто используют лазерный резак для дерева, чтобы вырезать детали для сборки, гравировать подарки и вырезать замысловатые узоры на куске дерева.

Очевидно, что вы можете резать лазером большинство пород дерева. Если вы будете резать полностью, более тонкий кусок будет работать лучше. Обычно используются фанера и МДФ (древесноволокнистая плита средней плотности), поскольку они дешевле. Тем не менее, бамбук является отличным экологически чистым вариантом.

Обычно используются фанера и МДФ (древесноволокнистая плита средней плотности), поскольку они дешевле. Тем не менее, бамбук является отличным экологически чистым вариантом.

В идеале сначала потренируйтесь с МДФ или фанерой, прежде чем пробовать что-то более дорогое.

Купить Дерево

2) Пластмасса и акрил для лазерной резки

Используя лазерный резак для акрила, вы можете создавать поистине удивительные произведения искусства. Пластиковые и акриловые материалы идеально подходят для создания вывесок, украшений, украшений, настенных рисунков и многого другого.

Хотите верьте, хотите нет, но на самом деле у вас есть более широкий выбор акрила, чем дерева.

Оргстекло, особенно цветное оргстекло, является популярным акрилом. Создавайте красивые художественные работы в стиле витражей. Как и в случае с деревом, вы можете выбирать из различной толщины.

Купить акрил

3) Пена для лазерной резки

Пена хорошо подходит для создания вставок и уплотнений, хотя вы можете использовать ее и для детских работ. Например, вы можете вырезать лазером толстые куски пенопласта, чтобы создавать забавные индивидуальные головоломки. Хотя он не так популярен для домашних проектов, как другие материалы, это все же хороший вариант, чтобы попробовать.

4) Металл для лазерной резки

Использование лазерного резака для металла может быть немного сложным. Если вы планируете полностью прорезать металл, вам нужно использовать более тонкие детали, например, толщиной 0,06 дюйма или более тонкую нержавеющую сталь. В противном случае лазерные резаки на основе CO2 могут деформировать металл.

Однако лазерный резак очень хорошо подходит для гравировки металла.

Купить металлические материалы

5) Кожа для лазерной резки

После того, как вы немного попрактикуетесь с другими материалами для лазерной резки, вы можете попробовать свои силы в коже. Это дорогой материал, но результаты выглядят потрясающе.

Это дорогой материал, но результаты выглядят потрясающе.

Вы можете создавать кошельки, ремни, кошельки, украшения (особенно браслеты) и произведения искусства. При использовании кожи убедитесь, что изделие надежно закреплено, чтобы избежать деформации.

6) Картон для лазерной резки

Картон является одним из самых недорогих материалов для лазерной резки. Он также является одним из самых простых в работе. Создавайте все, от впечатляющих визитных карточек до деталей для построения моделей.

Как правило, вы можете выбрать между гофрокартоном, серым цветом и целлюлозой. Серый цвет и целлюлоза — лучшие варианты для крафта и построения моделей.

7) Пробка для лазерной резки

Пробка — это не тот материал, с которым вам, вероятно, придется часто работать. Тем не менее, его интересно использовать для создания детских поделок. Конечно, если вы хотите сделать свои собственные подставки, пробка — идеальный материал, и вы можете придать ей любую форму с помощью лазера.

Конечно, если вы хотите сделать свои собственные подставки, пробка — идеальный материал, и вы можете придать ей любую форму с помощью лазера.

Единственное, с чем пробка не очень хорошо справляется, так это с гравировкой, так как это более слабый материал, который легко прорезается насквозь.

8) Ткань для лазерной резки

Ткани для лазерной резки – более новый вариант. Использование лазерного резака для ткани работает как форма цифровой вышивки. Вы получите аналогичные результаты за гораздо меньшее время. В то время как кожа, очевидно, является одним из видов текстиля, хлопок, нейлон, полиэстер и шелк также являются вариантами.

9) Бумага для лазерной резки

В большинстве случаев, когда вы используете лазерный резак для бумаги, вы, скорее всего, будете резать картон. Однако толстая картонная бумага хорошо подходит для лазерной резки. Творческий проект, который можно попробовать с бумагой, — это нестандартные карты с центральной сценой, вырезанной лазером. Они красивы и делают отличные подарки.

Творческий проект, который можно попробовать с бумагой, — это нестандартные карты с центральной сценой, вырезанной лазером. Они красивы и делают отличные подарки.

10) Резина для лазерной резки

Резина — это еще один материал, который можно резать или гравировать с помощью лазерного станка (в частности, CO2-лазера). Хотя это широко используемый материал для различных целей, он не очень распространен в лазерной резке.

Но с помощью лазера можно делать штампы, брелки, коврики и другие предметы, для которых требуется резина.

Лазер — правильный выбор для резки резины, поскольку он обеспечивает точные и безупречные результаты резки. Края ровные и идеальные, чего нельзя добиться никаким другим методом.

Может резать различные типы каучука, включая натуральный каучук, силиконовый каучук и синтетический каучук. Тем не менее, вам необходимо обеспечить надлежащую вентиляцию из-за паров, образующихся во время лазерной резки.

Какие материалы нельзя резать лазерным резаком?

Несомненно, лазерные резаки могут резать самые разные материалы. Но есть некоторые материалы, которые вы никогда не должны пытаться резать с помощью лазера. Избегайте этих материалов, потому что они могут загореться и выделять вредные газы/дым.

1) ПВХ

ПВХ означает поливинилхлорид. Это полимер, который выделяет газообразный хлор при воздействии лазера.

Прежде всего, газ раздражает, вызывая раздражение и жжение в глазах, носу, коже и дыхательных путях. Во-вторых, природа газа агрессивна. Это может повредить раму машины, которая изготовлена из металла. Это также может повредить лазер и другие части машины.

Таким образом, если вы хотите использовать станок в течение длительного времени и обезопасить себя, никогда не следует резать или гравировать ПВХ.

2) АБС

Вторым запрещенным материалом является акрилонитрилбутадиенстирол (АБС).

При разрезании лазером выделяется цианистый газ, токсичный газ, который может привести к смерти при высокой концентрации.

3) Поликарбонат

Особенностью поликарбоната является поглощение лазерных лучей инфракрасного или CO2-лазера, поэтому при лазерной резке он практически не влияет.

Кроме того, есть вероятность возгорания. Никогда не пытайтесь резать поликарбонат с помощью лазера.

4) Пенополистирол и полипропилен

Это два типа пенопласта, и оба они не подходят для лазерной резки. Во-первых, они быстро загораются, а при попытке разрезать их с помощью лазерного станка только плавятся; вообще без резки.

5) ПЭВП

Его нельзя резать лазером, потому что он плавится и становится липким под воздействием лазера. Во-вторых, он тоже может загореться.

Во-вторых, он тоже может загореться.

6) Углеродное волокно с покрытием

Если углеродное волокно имеет покрытие, то его покрытие может выделять различные токсичные газы. Эти пары очень вредны и могут привести к респираторным заболеваниям.

Руководство по материалам для лазерной резки: полный список

Какие материалы можно резать с помощью лазера?

Каждый материал ведет себя по-разному при обработке лазером. В то время как некоторые из них безопасно резать лазером, другие выделяют токсичные пары и склонны к возгоранию.

Поэтому важно понимать поведение различных материалов и определять оптимальные параметры для их лазерной резки.

В этой статье представлено подробное руководство по лазерной резке материалов, в котором обсуждаются оптимальные параметры для каждого материала и что следует учитывать при лазерной резке этих материалов.

В конце я также обсудил материалы, которые не подходят для лазерной резки.

Что в этой статье?

- Какие материалы можно резать лазером?

- Лазерная резка дерева

- Лазерная резка пластика

- Лазерная резка металлов

- Бумага для лазерной резки

- Лазерная резка ткани

- Лазерная резка кожи

- Лазерная резка стекла

- Материалы, не подходящие для лазерной резки

- Как определить оптимальные параметры лазерной резки материала?

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу заработать партнерскую комиссию без дополнительной оплаты для вас.

Какие материалы можно резать лазером?

Лазеры способны резать практически любой материал, но возникает вопрос, безопасно ли резать лазером любой материал?

Лазерная резка может использоваться для таких материалов, как дерево, бумага, пластик, стекло, кожа, пенопласт, ткани и металлы. Выбор оптимальных параметров лазера обеспечит качественный рез с гладкой поверхностью. Однако некоторые материалы, такие как винил, АБС-пластик и т. д., не рекомендуется резать лазером.

Выбор оптимальных параметров лазера обеспечит качественный рез с гладкой поверхностью. Однако некоторые материалы, такие как винил, АБС-пластик и т. д., не рекомендуется резать лазером.

Лазерный резак работает путем фокусировки высокоэнергетического лазерного луча на поверхности материала, который сжигает и испаряет его, создавая желаемый разрез.

Каждый материал ведет себя по-разному при обработке лазером и требует определенной конфигурации различных параметров лазера для получения чистого реза с высоким качеством поверхности.

Кроме того, способность лазера резать материал зависит от типа используемого лазера.

Лазеры, такие как CO 2 лазеры, волоконные лазеры и прямые диодные лазеры обычно используются для лазерной резки.

CO 2 Лазеры имеют длину волны около 10 600 нм и лучше всего подходят для резки и гравировки неметаллов. Однако для резки металла можно использовать и мощный лазерный станок CO 2 .

Волоконные лазеры обычно имеют длину волны 1060 нм, легко поглощаются металлами, что делает их идеальными для лазерной резки листового металла.

Хотя волоконные лазеры доступны с различной выходной мощностью, эти лазеры нельзя использовать для резки неметаллов, за исключением лазерной маркировки некоторых типов пластика.

С другой стороны, диодные лазеры имеют длину волны в диапазоне от 450 нм до 950 нм, и эти лазеры можно использовать для резки металлов и неметаллов.

Однако эти лазеры, как правило, доступны в вариантах с низким энергопотреблением, что делает их подходящими для лазерных резаков, используемых в проектах «сделай сам».

Как правило, натуральные материалы, такие как дерево, бумага, кожа, металлы и т. д., лучше всего подходят для лазерной резки, поскольку они не производят или производят минимальное количество вредных побочных продуктов.

Направляющая для лазерной резки дерева

Декоративная деревянная шкатулка, изготовленная с помощью лазерного резака xTool D1 Pro

Дерево — один из самых популярных материалов для лазерной резки и гравировки.

Лазерная резка древесины обеспечивает гладкий срез с обугленными краями, который легко очищается шлифованием.

Как правило, лазер CO 2 с номинальной мощностью более 150 Вт рекомендуется для промышленных применений, где требуется резка деревянных заготовок толщиной до 3/4 дюйма с коротким временем цикла.

Вы также можете использовать маломощный СО 2 лазеры (около 50 Вт) для небольших проектов, связанных с лазерной резкой древесины сосны толщиной до 0,25″. для лазерной гравировки по дереву можно использовать диодный лазер с номинальной мощностью более 10 Вт, например TwoTrees TS2. оператор

Поэтому рекомендуется использовать хорошую вытяжную систему с подачей воздуха под высоким давлением для удаления дыма из рабочей зоны.

Лучшая древесина для лазерной резки

| Тип древесины | Поведение |

|---|---|

| Дерево | . и производит гравюры с низкой контрастностью и производит гравюры с низкой контрастностью |

| Фанера | Легко режется, но может выделять вредные пары при лазерной резке |

| МДФ | Легко режется и гравируется, но выделяет вредные пары. |

Различные типы древесины и их поведение при обработке лазером

Некоторые из лучших пород древесины для лазерной резки и гравировки включают бальзу, ольху, липу, тополь, кедр, сосну, вишню, орех, березу, клен, красное дерево и дуб.

Мягкая древесина, такая как бальза, ольха, сосна и т. д., имеет сравнительно меньшую плотность волокна, чем твердая древесина, и выделяет меньше дыма при лазерной резке.

Принимая во внимание, что твердая древесина, такая как вишня, орех, дуб и т. д., имеет высокую плотность волокон и выделяет сильный дым при лазерной резке или гравировке.

С другой стороны, инженерная древесина, такая как фанера и МДФ, сравнительно легче обрабатывается лазером.

Однако эта инженерная древесина состоит из клея и других химических веществ, которые могут выделять токсичные пары при обработке лазером.

Лазерная резка пластика

Лазерная резка акриловых именных бирок

Пластмассы представляют собой синтетические материалы, выделяющие вредные пары при обработке лазером.

Поэтому рекомендуется использовать хорошую выхлопную систему с фильтром с активированным углем для очистки выхлопных газов перед их выбросом в атмосферу.

Как правило, лазер CO 2 с номинальной мощностью более 40 Вт рекомендуется для небольшой лазерной резки пластика.

Вы также можете использовать мощный диодный лазер, например xTool D1 pro, для проектов «сделай сам».

Кроме того, волоконный лазер можно использовать для лазерной маркировки некоторых пластиков, а волоконный лазер MOPA позволяет производить цветную лазерную гравировку.

Best Plastic for Laser Cutting

| Name | Laser Cutting | Laser Engraving/Marking | Safety |

|---|---|---|---|

| Acrylic | Excellent | Excellent / Good | No harmful fumes |

| Фторполимеры | Хорошо | Хорошо/удовлетворительно | Без вредных паров |

| Делрин | Хорошо | Удовлетворительно/удовлетворительно | Выделяет пары формальдегида, can catch fire |

| Polycarbonate | Poor | Fair/Good | Produces heavy smoke when cut |

| Mylar | Good | Fair/Fair | No harmful fumes |

| Polyimide | Poor | Плохое/Хорошее | Отсутствие вредных паров |

Типы пластмасс и их поведение при обработке лазером

Пластик, синтетический материал, бывает различных типов, которые по-разному ведут себя при обработке лазером.

В то время как некоторые пластмассы при резке лазером дают кромку, полированную пламенем, другие выделяют токсичные пары или могут вызвать пожар.

Акрил лучше всего подходит для лазерной резки и гравировки.

Лазерная резка акрила позволяет получить полированную пламенем кромку с минимальным прожогом и высоким качеством поверхности.

Помимо акрила, такие пластмассы, как полиимид, полипропилен, майлар и т. д., также могут использоваться для лазерной резки пластика, но требуют хорошего контроля процесса, чтобы избежать чрезмерного тепловыделения на поверхности заготовки.

Например, лазерная резка полипропилена может привести к сильному расплавлению заготовки и увеличению ширины пропила, что повлияет на точность резки.

Поэтому рекомендуется использовать высокофокусный лазер с малым размером пятна, высокой скоростью резки и системой подачи воздуха, чтобы свести к минимуму зону термического влияния (ЗТВ) на заготовке.

Лазерная резка металлов

Лазерная резка металла

Лазерная резка металла требует мощных лазеров, которые могут генерировать достаточно тепла, чтобы расплавить и испарить металл.

Эти мощные лазеры в основном используются в промышленных лазерных резаках, которые могут резать, гравировать и маркировать практически любой металл.

Как правило, для резки металлов рекомендуется мощность лазера более 1 кВт, но лазер мощностью 500 Вт также можно использовать для выполнения чистых резов тонких заготовок.

При сравнении волоконного лазера с лазером CO 2 волоконные лазеры могут резать тонкий металл быстрее, но по мере увеличения толщины заготовки лазер CO 2 обеспечивает более качественный рез с гладкой поверхностью.

Диодный лазер также можно использовать для чистых разрезов в металле, но его низкая выходная мощность ограничивает его использование только для маркировки, гравировки и травления.

При лазерной резке металла могут образовываться дымы, поэтому рекомендуется использовать вытяжную систему для удаления дыма из заготовки для повышения качества резки.

Кроме того, настоятельно рекомендуется использовать вспомогательный газ, обычно кислород или азот, для выдувания расплавленного металла из пропила и улучшения процесса резки.

В то время как кислород повышает скорость процесса резки за счет подачи дополнительного тепла, азот повышает качество резки.

Бумага для лазерной резки

Бумажная доска, вырезанная на Atomstack X7

Бумага — один из самых простых материалов для резки с помощью лазера.

Однако он склонен к возгоранию, в результате чего края обугливаются с коричневатым оттенком, что можно свести к минимуму, установив оптимальные параметры и установив хороший контроль процесса.

Как правило, для лазерной резки бумаги рекомендуется мощность лазера около 10 Вт с подачей воздуха под низким давлением и хорошей вытяжной системой.

Лазеры можно использовать для резки и гравировки различных типов бумаги, таких как копировальная бумага, картон, двухслойная бумага, картон и гофрированный картон.

Хотя все типы бумаги относительно легко поддаются лазерной резке/гравировке, в процессе лазерной резки гофрированного картона могут возникнуть некоторые проблемы.

Его гофрированная конструкция захватывает дым между слоями картона и рассеивает лазерный луч, тем самым снижая способность лазера выполнять чистый рез.

Увеличение мощности лазера может компенсировать потери энергии из-за рассеивания, но может привести к пожароопасности.

Поэтому при лазерной резке гофрированного картона рекомендуется использовать сравнительно более высокую мощность лазера с настройкой режима «Точка», чтобы уменьшить накопление тепла в локализованной области.

Лазерная резка ткани

Выгравированный лазером рисунок на джинсах

Ткани, как правило, мягкие, и для их резки или гравировки требуются маломощные лазеры.

В зависимости от типа ткани лазерная гравировка может привести к появлению светлых или темных меток с переменным контрастом.

Кроме того, синтетические ткани создают герметичный край при обработке лазером. Напротив, натуральные ткани, такие как хлопок, джинсовая ткань и т. д., дают потрепанные края, которые могут потребовать дополнительных операций для получения чистого края.

Как правило, CO-лазер мощностью 40 Вт 2 лучше всего подходит для промышленного применения, а диодный лазер мощностью 10 Вт можно использовать для проектов «сделай сам».

Лазерная резка ткани может выделять дым от умеренного до сильного, поэтому для удаления паров рекомендуется использовать систему подачи воздуха и вытяжки низкого давления.

Лазерная резка кожи.

Лазерная резка кожи (Источник: Etsy).

Существуют различные виды натуральной и синтетической кожи, которые можно безопасно обрабатывать лазером.

Однако синтетические кожи, содержащие винил, не рекомендуется подвергать лазерной резке или гравировке, поскольку они выделяют токсичные пары, которые могут нанести вред оператору и лазерному оборудованию.

Как правило, лазер мощностью 40 Вт CO 2 с подачей воздуха под низким давлением и качественной вытяжной системой обеспечивает наилучшие результаты лазерной резки кожи с минимальным ожогом краев.

Лазерная резка стекла

Настольная лампа из стекла с лазерной резкой и гравировкой

Стекло — прочный материал, который может создавать различные проблемы при лазерной резке.

Его хрупкая природа делает его склонным к внутренним трещинам при воздействии экстремального тепла при лазерной резке.

Однако использование влажного бумажного полотенца для покрытия области разреза решит эту проблему и сведет к минимуму риск внутренних трещин.

Кроме того, поскольку это прозрачный материал, лазерная резка стекла невозможна с помощью диодного или волоконного лазера, так как эти лазеры проходят через прозрачную поверхность, не оказывая существенного эффекта.

Однако можно нанести черную краску на поверхность заготовки, использовать диодный лазер для лазерной гравировки или гравировки стекла.

Как правило, лазер CO 2 с номинальной мощностью около 80 Вт рекомендуется для промышленного применения лазерной резки стекла, тогда как маломощный лазер (около 30 Вт) можно использовать для травления или гравировки.

Материалы, не подходящие для лазерной резки

Хотя лазерные резаки могут резать/гравировать практически любой материал, некоторые материалы могут быть опасны или трудны для обработки лазером.

Винил/ПВХ

Винил — это тип пластика, для чистых резов которого требуется маломощный лазер.

Однако при лазерной резке винила образуются вредные пары газообразного хлора и соляной кислоты, которые могут нанести вред оператору и повредить лазерный станок.

Пары соляной кислоты могут вызвать быструю коррозию лазерной установки, резко сократив срок службы оборудования.

Поэтому перед обработкой лазером настоятельно рекомендуется проверить материал на содержание винила.

АБС-пластик

Акрилонитрил-бутадиен-стирол (АБС) — это термопласт, который относительно легко режется лазером.

Однако он выделяет опасный цианистый газ, который может быть токсичным при вдыхании оператором, что делает его непригодным для лазерной резки.

Кроме того, АБС-пластик имеет низкую температуру плавления и склонен к плавлению в процессе лазерной резки, что приводит к образованию липкой массы на рабочем столе.

3D-печать — более безопасная альтернатива работе с АБС-пластиком, так как не требует сжигания материала, что исключает образование вредных паров.

Углеродное волокно с покрытием

Углеродное волокно с покрытием содержит слой эпоксидной смолы, которая выделяет вредные пары при обработке лазером.

Кроме того, углеродное волокно подвержено воспламенению в процессе лазерной резки, что делает его непригодным для лазерной обработки.

Металлы с высокой отражающей способностью

Хотя металлы не выделяют вредных паров, некоторые металлы с высокой отражающей способностью, такие как серебро, золото, латунь и т. д., могут отражать лазерный луч.

Этот отраженный лазерный луч может быть опасен при попадании на кожу или в глаза оператора, особенно при работе с невидимыми лазерами CO 2 .

Невидимый лазер может попасть в глаз оператора и вызвать необратимое повреждение. Отраженный луч также может быть направлен в окружающую среду и создавать опасность возгорания.

Кроме того, отраженный луч может попасть в лазерный модуль и повредить лазерное оборудование.

Поэтому для лазерной резки отражающих металлов требуется специальное оборудование с защитным кожухом и датчиком обратного отражения, чтобы избежать повреждения лазерного оборудования.

Камень/гранит

Камень – прочный материал с высокой плотностью, для резки которого требуется очень высокая мощность лазера.

Хотя для гравировки гранита можно использовать лазеры, делать сквозные разрезы экономически невыгодно.

По сравнению с лазерной резкой и гидроабразивной резкой, гидроабразивная резка дает лучшие результаты при обработке заготовок из камня и гранита.

Как определить оптимальные параметры лазерной резки материала?

Тестовые прогоны лазерной резки по дереву

Лазерная резка использует высокоэнергетический лазер с соответствующей конфигурацией мощности, скорости, частоты, разрешения и других параметров для испарения материала и получения желаемого разреза.

Изменение одного параметра может оказать заметное влияние на качество вывода. Поэтому важно обеспечить идеальную настройку этих параметров перед выполнением фактической резки.

Лучший способ определить оптимальные параметры — это выполнить пробные прогоны на образце материала до начала работы с реальной заготовкой.

Один из самых популярных способов выполнения пробных запусков — вырезать или выгравировать матрицу из маленьких квадратов с различной мощностью, скоростью и частотой.

Это поможет определить конфигурацию, которая дала наилучшие результаты для вашего приложения.

Следует отметить, что оптимальные параметры варьируются от одной установки к другой, и оптимальные значения, предлагаемые в диаграммах толщины и скорости лазерной резки , не всегда могут обеспечить наилучшие результаты.

Вы должны начать тестовый прогон с наименьшим рекомендуемым значением и медленно продвигаться вверх, чтобы найти конфигурацию, дающую желаемый результат.

Однако лазерная резка может привести к различным опасностям, связанным с лазером и пожаром. Поэтому рекомендуется всегда носить защитные очки и следовать надлежащим протоколам безопасности при работе с лазером при использовании лазерного резака.

Часто задаваемые вопросы (FAQ)

Какой материал лучше всего подходит для лазерных приложений?

Хотя каждый обрабатываемый лазером материал подходит для лазерных применений, некоторые материалы, такие как лазерная кожа, двухслойная бумага, лазерный слой, лазерная латунь, анодированный алюминий и т.

Всего комментариев: 0