Проектирование процесса производства: 2.2. Проектирование производственного процесса

Содержание

Проектирование производства и техника | Ruland

Проектирование производства и технологического процесса

Эти 10 пунктов составляют основу вашей промышленной установки

Что вам необходимо учесть при подготовке запроса на проектно-конструкторские работы.

Опишите проект на строительство вашего завода, на чем вы хотите сосредоточиться

Охарактеризуйте продукт, который вы собираетесь производить на заводе.

Вам нужна установка для производства продуктов питания, фармацевтических препаратов, принадлежностей для ухода за телом и продуктов медицинского назначения, биотехнологических продуктов или каких-то других? Что именно вы собираетесь производить на заводе? Будите ли вы производить разные продукты и их различные вариации? Как часто будет происходить смена продуктов?

Обратите внимание на основу вашего производства.

Какое сырье вы используете для вашей продукции? В каком состоянии, и в каких количествах вы приобретаете исходные материалы? В каких упаковках хранится сырьё, и в каких упаковках вы вводите его в производственный процесс (например, в контейнерах, в еврокубах (IBC), в мешках)? Сообщите химические и физические характеристики материалов, такие как концентрация, вязкость. Также проинформируйте нас о характеристиках вашего конечного продукта.

4. Производственная мощность установки

Предоставьте нам подробную информацию о технологическом процессе и производстве.

Какие производительность, расходы жидкостей, другие выходные параметры необходимо учесть при разработке промышленной установки? Насколько большие партии вы производите? Есть ли какие-либо ограничения по времени при их производстве? Существуют ли какие-либо вариации в процессе производства?

Пожалуйста, рассмотрите еще раз будущие требования. Это важно для проектирования завода.

Это важно для проектирования завода.

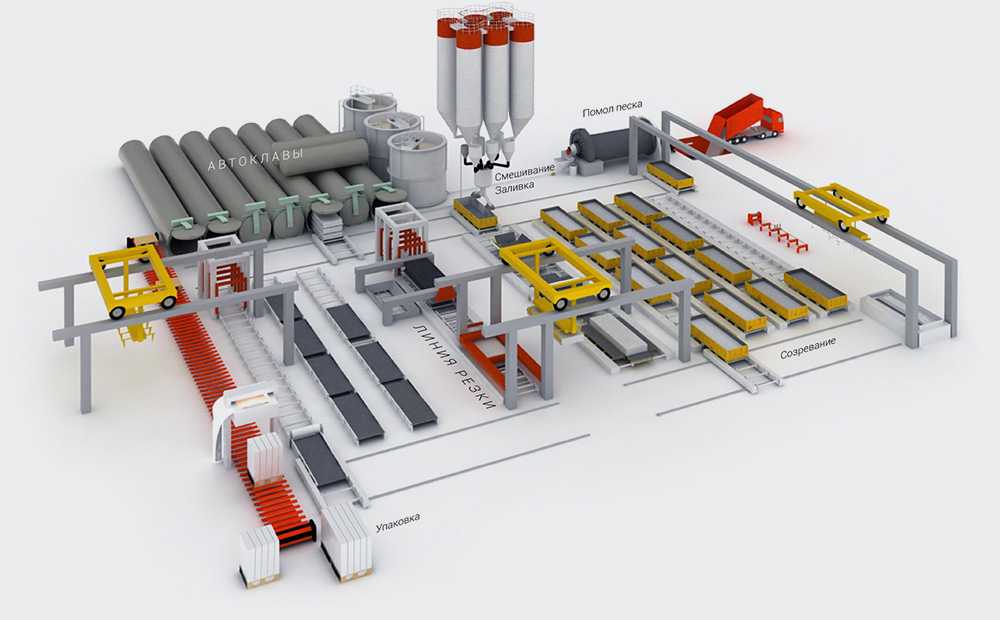

Опишите ваш производственный процесс и какими помещениями вы располагаете. Оба фактора влияют на проектирование завода.

Обзор существующего процесса очень важен, чтобы включить новый производственный блок в уже имеющуюся производственную систему. План здания обычно помогает оценить доступное пространство. Кроме того, если вы планируете совершенно новый производственный процесс, любая информация о существующих установках на вашем объекте будет полезна. Если вы хотите, чтобы мы провели инвентаризацию вашего оборудования, просто сообщите нам об этом.

Предоставьте нам общие сведения, какой вариант реализации проекта вам необходим, интеграция установки в существующую систему, отдельный блок, взаимодействующий со старыми системами или демонтаж существующих технологических систем.

Желаете ли вы, чтобы мы только снабдили вас отдельными деталями? Должны ли мы интегрировать новую производственную технологию в существующую технологическую систему? У вас есть какая-нибудь технологическая схема производства, включающая схему трубопроводов и КИПиА (P&IDs)? Чем больше подробностей мы узнаем, тем быстрее будет выполнено проектирование. Существуют ли какие-либо взаимодействия с другими частями блока? Пожалуйста, рассмотрите существующую систему еще раз. Кто выполняет демонтаж в случае необходимости? Кто организует транспорт? Для выполнения этих задач, вы должны работать с квалифицированными сварщиками, монтажниками и управляющими.

Существуют ли какие-либо взаимодействия с другими частями блока? Пожалуйста, рассмотрите существующую систему еще раз. Кто выполняет демонтаж в случае необходимости? Кто организует транспорт? Для выполнения этих задач, вы должны работать с квалифицированными сварщиками, монтажниками и управляющими.

Подумайте о ваших требованиях к проектированию, таких как санитарно-гигиенические требования, конструкционные особенности установки и т.д.

Мы должны учесть множество моментов при выполнении базовой и детальной разработки вашей производственной системы. Индивидуальные требования, санитарно-гигиеническое условия, легкий доступ к отдельным модулям, простое обслуживание, программирование технологических цепочек, проектирование кабинетов управления и грузовых погрузчиков и многое другое.

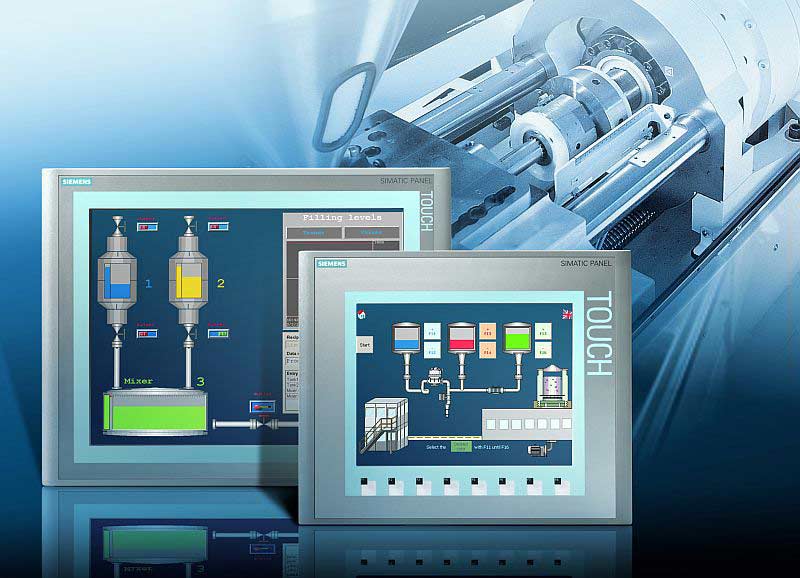

Детализируйте управление процессом.

Какой уровень автоматизации вам нужен? Какие функции должны контролироваться автоматически? Как должна выглядеть визуализация процесса на контрольной панеле? Какая система документирования и регистрации данных вам необходима?

Назовите нам ваши стандарты.

Вы используете какие-либо стандартные компоненты в технологических процессах или элементы автоматизации?

Пожалуйста, уделите время, чтобы подумать о развитии предприятия в средней и в долгосрочной перспективе.

Какие у вас будут производственные задачи через 5 или 10 лет? Планируете ли вы какие-либо дополнительные продукты в рамках текущего производства? Будет ли у вас увеличение объема продаж и возникнет ли потребность в более высоких производственных мощностях? Давайте рассмотрим эти идеи в нашем базовом планировании как возможные модификации в будущем.

Чем больше подробностей вы нам предоставите, тем более детальной и индивидуальной будет полученное предложение.

Многие моменты ваших производственных планов все еще не определены? – Давайте вместе обсудим детали!

При отправке контактной формы мы обрабатываем и храним ваши данные для обработки вашего запроса. В нашей политике конфиденциальности вы найдете наши рекомендации по обработке и отзыву ваших данных.

НОУ ИНТУИТ | Лекция | Основы автоматизированного проектирования конструкций и технологических процессов производства РЭС

< Лекция 1 || Лекция 2: 123 || Лекция 3 >

Аннотация: В лекции объясняется сущность процесса проектирования РЭС и системного подхода к задаче автоматизированного проектирования РЭС. Излагаются задачи проектирования по степени новизны проектируемых изделий. Рассматривается сущность системного подхода к проектированию, Основное назначение лекции: показать сущность процесса проектирования РЭС, принципы проектирования и основной принцип проектирования — системный подход

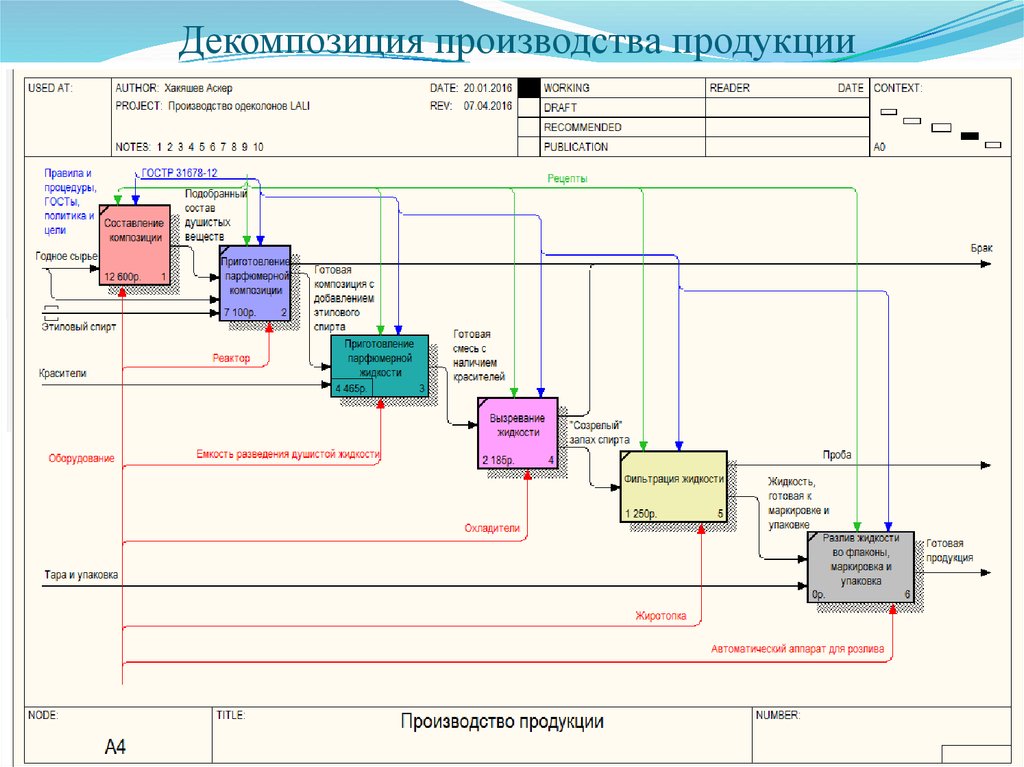

Ключевые слова: проектирование, представление, работ, ПО, стадии проектирования, параметрический синтез, синтез, компоновка схемы, этапы проектирования, проектная процедура, анализ, определение, структурный синтез, критерий, оптимизация, проектная операция, алгебраические, операции, маршрут проектирования, коррекция, объект, показатели качества, надежность, процент, системный объект, выход, связь, управляющие, выражение, принятия решений, место, принцип целостности, принцип иерархичности, алгоритм функционирования, автоматизированная система управлением технологическим процессом, АСУТП, типовой технологический процесс, декомпозиция, дерево, разбиение, иерархия, степень централизации, норма управляемости, мощность, автоматизация, затраты, стоимость, функция, загрузка, быстродействие, CALS-технология

2.

1. Сущность процесса проектирования

1. Сущность процесса проектирования

Сущность процесса проектирования РЭС заключается в разработке конструкций и технологических процессов производства новых радиоэлектронных средств, которые должны с минимальными затратами и максимальной эффективностью выполнять предписанные им функции в требуемых условиях [70, 71].

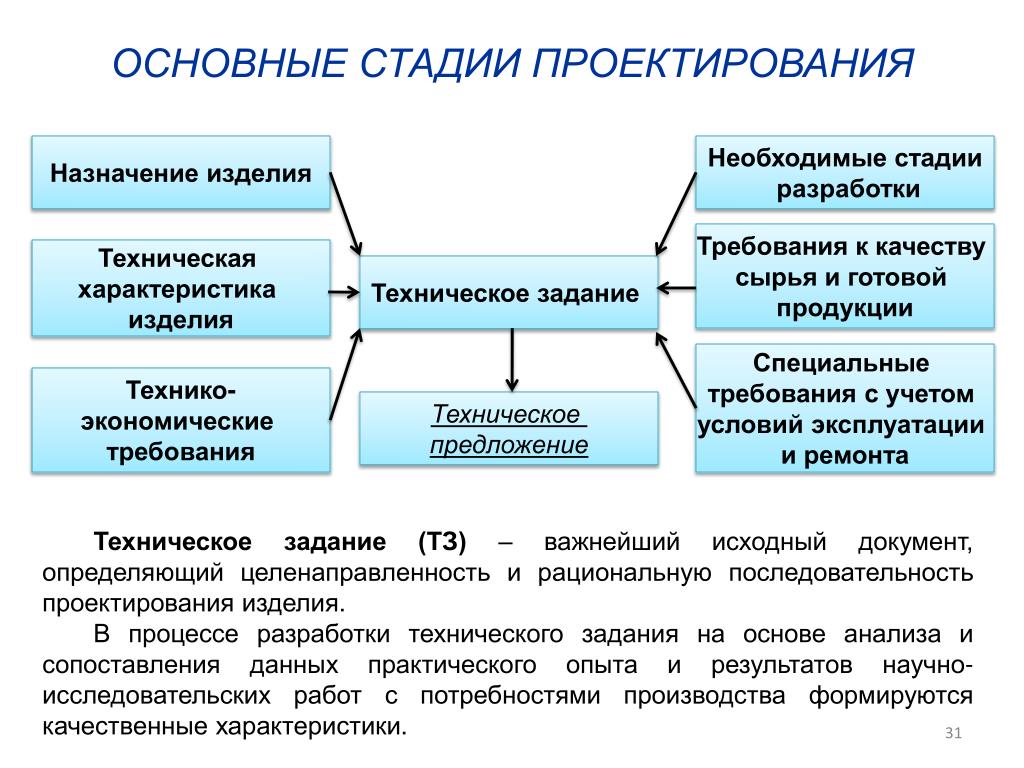

Проектирование любого технологического объекта — создание, преобразование и представление в принятой форме образа этого еще не существующего объекта. Образ объекта или его составных частей может создаваться в воображении человека в результате творческого процесса или генерироваться в соответствии с некоторыми алгоритмами в процессе взаимодействия человека и ЭВМ. В любом случае инженерное проектированиe начинается при наличии выраженной потребности общества в некоторых технических объектах, которыми могут быть объекты производства РЭС, промышленные изделия или процессы. Проектирование включает в себя разработку технического предложения и (или) технического задания (ТЗ), отражающих эти потребности, и реализацию ТЗ в виде проектной документации [70, 71].

Обычно ТЗ представляют в виде некоторых документов, и оно является исходным (первичным) описанием объекта. Результатом проектирования, как правило, служит полный комплект документации, содержащий достаточные сведения для изготовления объекта в заданных условиях. Эта документация и есть проект, точнее окончательное описание объекта. Следовательно, проектирование — процесс, заключающийся в получении и преобразовании исходного описания объекта в окончательное описание на основе выполнения комплекса работ исследовательского, расчетного и конструкторского характеров.

Проектирование сложных объектов основано на применении идей и принципов, изложенных в ряде теорий и подходов. Наиболее общим подходом является системный подход, идеями которого пронизаны различные методики проектирования сложных систем [72]. В результате проектирования создаются новые, более совершенные РЭС, отличающиеся от своих аналогов и прототипов более высокой эффективностью за счет использования новых физических явлений и принципов функционирования, более совершенной элементной базы и структуры, улучшенных конструкций и прогрессивных технологических процессов.

По степени новизны проектируемых изделий различают следующие задачи проектирования:

- частичная модернизация существующего РЭС (изменение его параметров, структуры и конструкции), обеспечивающая сравнительно небольшое (несколько десятков процентов) улучшение одного или нескольких показателей качества для оптимального решения тех же или новых задач;

- существенная модернизация, которая предполагает значительное улучшение (в несколько раз) показателей качества;

- создание новых РЭС, основанных на новых принципах действия, конструирования и производства для резкого увеличения (на несколько порядков) показателей качества при решении тех же или существенно новых задач.

Проектирование является сложным многоэтапным процессом, в котором могут принимать участие большие коллективы специалистов, целые институты и научно-производственные объединения, а также организации заказчиков, которым предстоит эксплуатировать разработанную аппаратуру.

С точки зрения последовательности выполнения различают основные стадии проектирования:

- предварительное проектирование, результатом которого являются технические предложения (аван-проект). Эта стадия в наибольшей степени насыщена элементами научного поиска, теоретическими расчетами, экспериментальными исследованиями. Они завершаются обычно созданием лабораторных макетов;

- эскизное проектирование, результатом которого является эскизный проект. На этой стадии усилия разработчиков во многом направлены на поиски эффективных конструкторских решений. Она также связана с большим объемом теоретических изысканий, сложных расчетов и заканчивается созданием экспериментального образца проектируемого изделия и его тщательными экспериментальными исследованиями;

- техническое проектирование, при котором выполняется тщательная проработка всех схемных, конструкторских и технологических решений.

На стадии технического проектирования создается техническая документация на разрабатываемую аппаратуру и процессы ее производства. Итогом являются технический проект, содержащий необходимую документацию, и опытный образец изделий, прошедший всесторонние испытания в реальных условиях эксплуатации.

На стадии технического проектирования создается техническая документация на разрабатываемую аппаратуру и процессы ее производства. Итогом являются технический проект, содержащий необходимую документацию, и опытный образец изделий, прошедший всесторонние испытания в реальных условиях эксплуатации.

Создание технической документации, на основе которой происходит в дальнейшем единичное, серийное или массовое производство РЭС — это особенно трудоемкий процесс.

С точки зрения содержания решаемых задач процесс проектирования разбивают на следующие этапы:

- системотехническое проектирование, при котором выбираются и формулируются цели проектирования, обосновываются исходные данные и определяются принципы построения системы. При этом формируется структура проектируемого объекта, его составных частей, которыми обычно являются функционально завершенные блоки, определяются энергетические и информационные связи между составными частями.

В результате формируются и формулируются частные технические задания на проектирование отдельных составных частей объекта;

В результате формируются и формулируются частные технические задания на проектирование отдельных составных частей объекта; - функциональное проектирование, применительно к РЭС называемое также схемотехническим, имеет целью аппаратурную реализацию составных частей системы (комплексов, устройств, узлов). При этом выбирают элементную базу, принципиальные схемы и оптимизируют параметры (осуществляют структурный и параметрический синтез схем) с точки зрения обеспечения наилучшего функционирования и эффективного производства. При выборе элементной базы и синтезе схем стремятся учитывать конструкторско-технологические требования;

- конструирование, называемое также техническим проектированием, решает задачи компоновки схем и размещения элементов и узлов, осуществления печатных и проводных соединений для РЭС всех уровней (модулей, ячеек, блоков, шкафов), а также задачи теплоотвода, электрической прочности, защиты от внешних воздействий и т.

п. При этом стремятся оптимизировать принимаемые решения по конструктивно-технологическим, экономическим и эксплуатационным показателям. На этом этапе проектирования разрабатывают техническую документацию, необходимую для изготовления и эксплуатации РЭС;

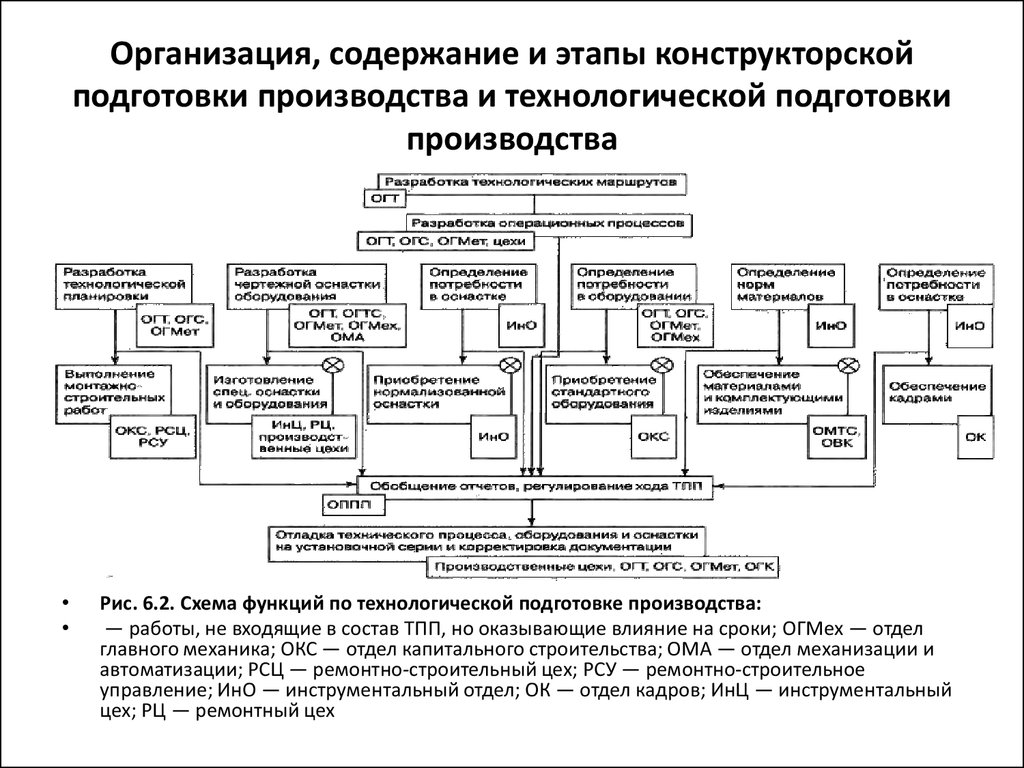

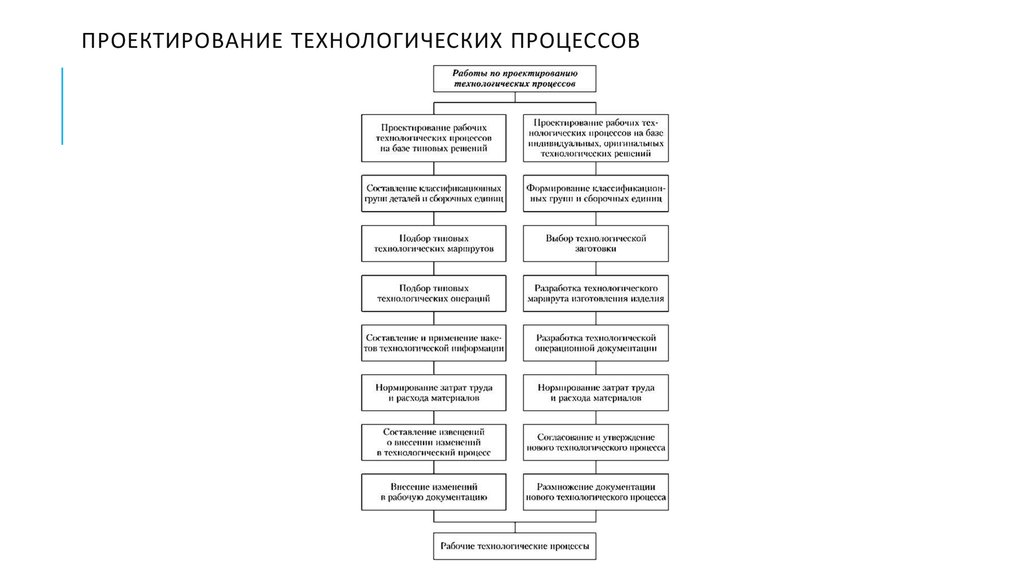

п. При этом стремятся оптимизировать принимаемые решения по конструктивно-технологическим, экономическим и эксплуатационным показателям. На этом этапе проектирования разрабатывают техническую документацию, необходимую для изготовления и эксплуатации РЭС; - технологическая подготовка производства обеспечивает разработку технологических процессов изготовления отдельных блоков и всей системы в целом. На этом этапе проектирования создается технологическая документация на основе предшествующих результатов. Каждый этап проектирования сводится к формированию описаний проектируемого РЭС, относящихся к различным иерархическим уровням и аспектам его создания и работы.

Этапы проектирования состоят из отдельных проектных процедур, которые заканчиваются частным проектным решением. Типичными для проектирования РЭС процедурами являются анализ и синтез описаний различных уровней и аспектов.

Процедура анализа состоит в определении свойств заданного (или выбранного) описания. Примерами такой процедуры могут служить расчет частотных или переходных характеристик электронных схем, определение реакции схемы на заданное воздействие. Анализ позволяет оценить степень удовлетворения проектного решения заданным требованиям и его пригодность.

Процедура синтеза заключается в создании проектного решения (описания) по заданным требованиям, свойствам и ограничениям. Например, широко используются при проектировании РЭС процедуры синтеза электронных схем по их заданным характеристикам в частотной или временной области. При этом в процессе синтеза может создаваться структура схемы ( структурный синтез ) либо определяться параметры элементов заданной схемы, обеспечивающие требуемые характеристики ( параметрический синтез ).

Процедуры анализа и синтеза в процессе проектирования тесно связаны между собой, поскольку обе они направлены на создание приемлемого или оптимального проектного решения.

Типичной проектной процедурой является оптимизация, которая приводит к оптимальному (по определенному критерию ) проектному решению. Например, широко используется оптимизация параметров электронных схем с целью наилучшего приближения частотных характеристик к заданным. Процедура оптимизации состоит в многократном анализе при целевом изменении параметров схемы до удовлетворительного приближения к заданным характеристикам. Оптимизация обеспечивает создание ( синтез ) проектного решения, но включает поэтапную оценку характеристик ( анализ ).

Проектные процедуры состоят из отдельных проектных операций. Например, в процессе анализа математических моделей РЭС приходится решать дифференциальные и алгебраические уравнения, осуществлять операции с матрицами. Такие операции могут иметь обособленный характер, но в целом они образуют единую проектную процедуру.

ru/2010/edi»>Проектные процедуры и операции выполняются в определенной последовательности, называемой маршрутом проектирования.

Маршруты проектирования могут начинаться с нижних иерархических уровней описаний (восходящее проектирование ) либо с верхних (нисходящее проектирование ).

Между всеми этапами проектирования существует глубокая взаимосвязь. Так, определение окончательной конструкции и разработка всей технической документации часто не могут быть выполнены до окончания разработки технологии. В процессе конструирования и разработки технологии может потребоваться коррекция принципиальных схем, структуры системы и даже исходных данных. Поэтому процесс проектирования является не только многоэтапным, но и многократно корректируемым по мере его выполнения, т. е. проектирование носит итерационный характер.

В процессе проектирования необходимо не просто создать аппаратуру, которая будет обеспечивать заданное функционирование, но и оптимизировать ее по широкому спектру функциональных, конструкторско-технологических, эксплуатационных и экономических показателей. На отдельных этапах для отдельных частных задач оптимизацию можно осуществить на основе разработанных формальных математических методов. Однако применительно к комплексным РЭС задача оптимизации часто не поддается формализации. Встречаясь с такой ситуацией, разработчики обычно рассматривают несколько вариантов решения поставленной задачи, подсказанных, как правило, предшествующим коллективным опытом, интуицией, и выбирают лучший из них. Такой подход называется эвристическим многовариантным анализом.

На отдельных этапах для отдельных частных задач оптимизацию можно осуществить на основе разработанных формальных математических методов. Однако применительно к комплексным РЭС задача оптимизации часто не поддается формализации. Встречаясь с такой ситуацией, разработчики обычно рассматривают несколько вариантов решения поставленной задачи, подсказанных, как правило, предшествующим коллективным опытом, интуицией, и выбирают лучший из них. Такой подход называется эвристическим многовариантным анализом.

Однако в связи с все возрастающей сложностью РЭС, с повышением требований к ним необходимые расчеты оказываются все более трудоемкими, а количество вариантов, целесообразных для рассмотрения, постоянно возрастает. Эта ситуация получила название «тирания альтернатив» [7].

Часто на этапе проектирования трудно было предвидеть некоторые требования, вытекающие из условий эксплуатации. В результате всего этого создание нового РЭС затягивалось на долгие годы. Представляемые к испытаниям опытные образцы часто оказывались не удовлетворяющими заданным требованиям, а доводка аппаратуры происходила в процессе испытаний, что удорожало проектирование во много раз.

Представляемые к испытаниям опытные образцы часто оказывались не удовлетворяющими заданным требованиям, а доводка аппаратуры происходила в процессе испытаний, что удорожало проектирование во много раз.

Подобное положение не было виной разработчиков. Это результат возникшего принципиального несоответствия традиционного подхода к проектированию и сложности современных радиоэлектронных средств. Указанное противоречие и вызвало интенсивное развитие новой технологии проектирования РЭС.

Такое развитие базируется на системном подходе и совершенствовании процессов проектирования с применением математических методов и средств вычислительной техники, комплексной автоматизации трудоемких и рутинных проектных работ, замены макетирования и натурного моделирования математическим моделированием, использованием эффективных методов многовариантного проектирования и оптимизации, а также повышением качества управления проектированием.

Дальше >>

< Лекция 1 || Лекция 2: 123 || Лекция 3 >

Проектирование процессов – Введение в управление операциями

- Различать различные типы процессов.

- Понимание распространенных макетов и связанных с ними проблем.

- Расчет времени такта на основе спроса на продукцию.

Каждая фирма, производящая товар или услугу, будет делать это с помощью процесса. Этот процесс будет использовать ресурсы фирмы, чтобы преобразовать первичные входы в некоторый тип продукции. При разработке фактического процесса, особенно количества и последовательности шагов, необходимо учитывать несколько важных факторов.

- Разнообразие продуктов. Является ли продукт строго стандартизированным или сильно адаптированным?

- Объем продукции. Бизнес создан для производства больших или малых объемов продукции?

- Используемая технология общего назначения или специализированная? Это капиталоемко?

- Уровень квалификации сотрудников, очень высокий или низкий?

- Какова ожидаемая продолжительность?

Изготовление на заказ и изготовление на складе

Полезно классифицировать процессы как производство на заказ или изготовление на складе.

В бизнесе , производящем на заказ , заказ клиента не производится до тех пор, пока заказ не получен. Это позволяет настроить точные спецификации, которые требует клиент. Его также можно назвать изготовлением на заказ. Этот тип производства считается системой тянущего типа. Работа «протягивается» через процесс при наличии спроса со стороны клиента.

Недостатком этого типа системы является то, что фирме требуется время, чтобы приобрести любые материалы и необходимые компоненты, а затем составить график и выполнить заказ клиента. Товары производятся в небольших количествах и могут быть дороже.

Преимущество этого типа процесса заключается в том, что запасы меньше, чем в типичной системе производства на складе. Нет никакой неопределенности в отношении того, чего хочет клиент, и нет устаревших запасов, от которых нужно избавляться. Компания Dell Computer очень успешно использовала этот тип системы для производства персональных компьютеров.

В процессе производства на склад товары производятся в ожидании потребительского спроса, обычно исходя из прогноза продаж. Эти продукты, как правило, производятся в больших количествах и помещаются на хранение в ожидании заказов клиентов. Хотя себестоимость единицы продукции может быть ниже из-за больших объемов производства, возможны потери из-за ошибки прогноза, избыточных запасов, устаревания и хищения. Однако время выполнения заказа короткое, потому что товары доступны, когда клиент размещает заказ. Эти товары не заказные, а стандартизированные.

Эти продукты, как правило, производятся в больших количествах и помещаются на хранение в ожидании заказов клиентов. Хотя себестоимость единицы продукции может быть ниже из-за больших объемов производства, возможны потери из-за ошибки прогноза, избыточных запасов, устаревания и хищения. Однако время выполнения заказа короткое, потому что товары доступны, когда клиент размещает заказ. Эти товары не заказные, а стандартизированные.

Типы процессов

Проект

Однократное событие, такое как строительство многоквартирного дома, внедрение новой ERP-системы или написание книги, будет считаться процессом типа проекта. Каждый из этих проектов отличается высокой степенью настройки, значительным использованием ресурсов и сложным набором связанных действий. В конце проекта есть только один выход.

Мастерская по трудоустройству

На многих предприятиях используется тип процесса мастерской. Это чаще всего используется, когда производимый продукт уникален для каждого клиента. Это тип бизнеса «изготовление на заказ», при котором производство носит прерывистый характер (т. е. вместо того, чтобы производить один продукт целиком, работа будет продолжаться над несколькими продуктами, если позволяет время). Часто продукт имеет уникальные характеристики для каждого покупателя. Работники этого вида бизнеса очень высококвалифицированы в своем ремесле или торговле. Часто их называют ремесленниками или мастерами. Объем выпуска в мастерской невелик. Используемое оборудование является достаточно универсальным. Примеры включают небольшую пекарню, которая производит красивые свадебные торты на заказ, или бизнес, который делает гитары или велосипеды на заказ на основе размеров и предпочтений клиентов в отношении материалов и компонентов.

Это тип бизнеса «изготовление на заказ», при котором производство носит прерывистый характер (т. е. вместо того, чтобы производить один продукт целиком, работа будет продолжаться над несколькими продуктами, если позволяет время). Часто продукт имеет уникальные характеристики для каждого покупателя. Работники этого вида бизнеса очень высококвалифицированы в своем ремесле или торговле. Часто их называют ремесленниками или мастерами. Объем выпуска в мастерской невелик. Используемое оборудование является достаточно универсальным. Примеры включают небольшую пекарню, которая производит красивые свадебные торты на заказ, или бизнес, который делает гитары или велосипеды на заказ на основе размеров и предпочтений клиентов в отношении материалов и компонентов.

Партия

Некоторые предприятия находятся в ситуации, когда они регулярно производят группы идентичных продуктов. Эти группы называются пакетом. Пакет будет проходить через набор шагов, которые необходимо выполнить от начала до конца. Организация может иметь несколько партий на разных этапах процесса. Этот тип обработки также является прерывистым. (начать, остановить, начать). В этом виде бизнеса меньше разнообразия (по сравнению с мастерской), а используемое оборудование будет относительно универсальным и подходящим для отрасли, в которой они работают. Сотрудники должны быть квалифицированными и опытными в эксплуатацию этого оборудования и производство этих продуктов. Примерами продуктов, производимых с использованием серийного производства, являются хлебобулочные изделия, детали самолетов, одежда и вакцины. Важным решением этих фирм является размер партии.

Организация может иметь несколько партий на разных этапах процесса. Этот тип обработки также является прерывистым. (начать, остановить, начать). В этом виде бизнеса меньше разнообразия (по сравнению с мастерской), а используемое оборудование будет относительно универсальным и подходящим для отрасли, в которой они работают. Сотрудники должны быть квалифицированными и опытными в эксплуатацию этого оборудования и производство этих продуктов. Примерами продуктов, производимых с использованием серийного производства, являются хлебобулочные изделия, детали самолетов, одежда и вакцины. Важным решением этих фирм является размер партии.

Повторяющийся

Этот тип бизнеса производит продукты, которые являются более стандартизированными по своей природе. Обычно выход высокий. Поскольку товары в значительной степени стандартизированы, используемое оборудование, как правило, является весьма специализированным и часто сильно адаптированным для этого процесса. Уровень квалификации сотрудников обычно низок, потому что шаги строго стандартизированы. Хотя эти типы работ могут не требовать профессии или большого опыта, они часто требуют таких навыков, как многозадачность, концентрация, решение проблем и работа в команде. Часто в этих процессах используется гибкая автоматизация, позволяющая настраивать их, например добавлять обновленные функции. Примеры повторяющегося процесса включают сборочные линии, такие как сборка автомобилей или электроники, автомойка или линия столовой.

Хотя эти типы работ могут не требовать профессии или большого опыта, они часто требуют таких навыков, как многозадачность, концентрация, решение проблем и работа в команде. Часто в этих процессах используется гибкая автоматизация, позволяющая настраивать их, например добавлять обновленные функции. Примеры повторяющегося процесса включают сборочные линии, такие как сборка автомобилей или электроники, автомойка или линия столовой.

Атрибуция: Tansiis / Wikimedia Commons

Continuous

Непрерывный процесс – это когда производится очень большой объем стандартизированного продукта. Тип производимого продукта описывается как недискретный. Это означает, что эти предприятия производят не отдельные продукты, а продукт, который часто является жидкостью, или такой продукт, как сахар, бензин или сталь. Примером такого процесса является нефтеперерабатывающий завод. Нет отдельных рабочих мест, а продукт перемещается от одного шага к другому внутри системы. Оборудование в этом типе процесса очень сложное и предназначено исключительно для этого продукта на этом предприятии. Работников очень мало, за исключением тех, кто отвечает за контроль процесса, техническое обслуживание и уборку.

Работников очень мало, за исключением тех, кто отвечает за контроль процесса, техническое обслуживание и уборку.

Гибриды

Есть много фирм, использующих смешанные типы процессов. Одним из таких распространенных исключений является производственная модель Mass Customization . При массовой настройке компания сочетает в себе недорогие большие объемы продукции, но каждый заказ клиента настраивается в соответствии со спецификациями клиентов. Обычно использование автоматизированных производственных систем позволяет такую настройку. Примеры включают производителей мебели, которые ждут, чтобы произвести точную модель дивана, основываясь на размерах клиента и выборе ткани, или производителя транспортных средств, у которого есть десятки пакетов настройки и вариантов окраски, так что каждый автомобиль индивидуален для покупателя. Ключевым требованием для успешной массовой настройки является модульная конструкция, позволяющая быстро и плавно переходить от одного продукта к другому.

Схема помещения

Компоновка относится к тому, как организации размещают свое оборудование, отделы или рабочие центры. Эффективная компоновка может оптимизировать производственную деятельность, устранить бесполезные или избыточные перемещения и повысить безопасность. Общие типы макетов: макет с фиксированным положением, макет процесса (функциональный), макет продукта (линии) и сотовый макет, который считается гибридным. Другие распространенные макеты включают офисные макеты, макеты розничной торговли и складские макеты.

Компоновка с фиксированным положением

При производстве продукта, который нелегко переместить, может потребоваться, чтобы рабочий, его инструменты и оборудование были доставлены на место производства. Это обычная компоновка при строительстве здания, корабля или ремонте основного оборудования.

Схема процесса

Схема процесса — это схема, в которой отделы, оборудование или рабочие центры расположены в соответствии с их функциями. В производственной среде все фрезерные станки могут находиться в одной области или «отделе», токарные станки могут находиться в другой области, а сверлильные станки — в другой области. Этот макет также распространен в сервисах. В универмаге похожие товары выставлены вместе, например, обувь, ювелирные изделия и предметы домашнего обихода. В больнице кардиология находится в одном районе, родильный дом — в другом, а педиатрия — в другом. В каждой из этих областей работает специальное специализированное оборудование и квалифицированные специалисты.

Преимущество технологической схемы заключается в том, что оборудование, как правило, является довольно универсальным. Если один конкретный элемент оборудования выйдет из строя, это не остановит весь процесс. Этот тип процесса обеспечивает гибкость при работе с различными продуктами или клиентами. Он идеально подходит для мастерских или мелкосерийного производства.

Он идеально подходит для мастерских или мелкосерийного производства.

Недостатком схемы процессов является то, что конкретный продукт, скорее всего, должен будет перемещаться из отдела в отдел, чтобы выполнить набор процессов. Это часто приводит к большому количеству погрузочно-разгрузочных работ и перемещению товаров по всему объекту. Необходима гибкая система обработки материалов, например, вилочные погрузчики. Инвентарь будет находиться в каждой области, ожидая своей очереди для обработки. Этот ожидающий запас называется очередь. При изучении общего времени обработки заданий в системе часто обнаруживается, что каждый заказ ожидает в очереди гораздо больше времени, чем фактически обрабатывается. По этой причине этот тип макета, как правило, очень неэффективен. Важнейшим соображением при планировании процесса является обеспечение того, чтобы отделы с большим количеством взаимодействий располагались рядом друг с другом.

Ниже приведен пример машинного завода с технологической схемой:

Схема продукта (линии)

Они используются на предприятиях, использующих сборочные или производственные линии. Если продукт имеет большой объем, сборочная линия может быть лучшим вариантом. Оборудование в этих типах компоновок часто очень капиталоемкое и размещается в соответствии с последовательными этапами процесса. Каждое рабочее место располагается вдоль линии и может состоять из рабочего с оборудованием или роботов. Часто каждая рабочая станция добавляет компоненты (сборочная линия) или модифицирует продукт (производственная линия). Важно отметить, что это не обязательно прямая линия, часто сборочные линии имеют зигзагообразную форму или имеют такую форму, чтобы использовать максимально доступное пространство. Некоторые службы могут использовать линейную схему, например, приготовление больничной еды или очередь в столовую. Из-за значительных затрат, связанных с установкой сборочной линии, необходимо производить большой объем продукции. Спрос, который является устойчивым и последовательным, идеален.

Если продукт имеет большой объем, сборочная линия может быть лучшим вариантом. Оборудование в этих типах компоновок часто очень капиталоемкое и размещается в соответствии с последовательными этапами процесса. Каждое рабочее место располагается вдоль линии и может состоять из рабочего с оборудованием или роботов. Часто каждая рабочая станция добавляет компоненты (сборочная линия) или модифицирует продукт (производственная линия). Важно отметить, что это не обязательно прямая линия, часто сборочные линии имеют зигзагообразную форму или имеют такую форму, чтобы использовать максимально доступное пространство. Некоторые службы могут использовать линейную схему, например, приготовление больничной еды или очередь в столовую. Из-за значительных затрат, связанных с установкой сборочной линии, необходимо производить большой объем продукции. Спрос, который является устойчивым и последовательным, идеален.

Товары, производимые в линейной компоновке, как правило, очень стандартизированы, и рабочие процессы также строго стандартизированы. Каждый продукт проходит один и тот же набор шагов, поэтому используется система обработки материалов с фиксированным путем, такая как конвейерная лента. Этот конвейер может быть ручным или автоматическим. Он может работать с заданной скоростью или в темпе, заданном работником. Он может работать непрерывно или импульсно. Скорость конвейера будет определять количество продукции, которое будет произведено за смену.

Каждый продукт проходит один и тот же набор шагов, поэтому используется система обработки материалов с фиксированным путем, такая как конвейерная лента. Этот конвейер может быть ручным или автоматическим. Он может работать с заданной скоростью или в темпе, заданном работником. Он может работать непрерывно или импульсно. Скорость конвейера будет определять количество продукции, которое будет произведено за смену.

В отличие от схемы процесса, схема продукта очень эффективна . Этому есть несколько причин.

- Из-за разделения труда и повторения меньше вариативности в выполняемой работе

- Нет накопления запасов и ожидания. После выполнения на одной рабочей станции задание автоматически перемещается на следующую рабочую станцию. В системе находится только тот запас, который находится в процессе. Товары, как правило, отправляются, когда они готовы.

- Благодаря системе обработки материалов товары перемещаются быстро и не очень далеко.

- Переналадка не требуется, поэтому на смену продуктов уходит очень мало времени.

Важно, чтобы сборочные линии были сбалансированы . Количество времени, необходимое на предыдущей рабочей станции, должно быть примерно таким же, как количество времени, необходимое на следующей рабочей станции.

Проблемы в макете продукта (линии) включают:

- Тот факт, что линия может быть подвержена отключению в случае неисправности оборудования, поэтому профилактическое обслуживание имеет решающее значение. Профилактическое обслуживание включает в себя проверку и замену любых деталей, которые имеют высокую вероятность отказа, а также наличие достаточного количества запасных частей на складе и наличие подробного графика обслуживания для каждой единицы оборудования.

- Обучение и ротация рабочих мест являются критически важными действиями, позволяющими убедиться в том, что сотрудники способны выполнять рабочие задачи и что на каждой отдельной должности могут работать несколько человек

- При повторяющихся стандартизированных работах крайне важно обеспечить хорошую эргономичность работы.

Организации, которые обеспечивают здоровье, безопасность и комфорт своих сотрудников, получают вознаграждение за качество работы, которую они получают от сотрудников.

Организации, которые обеспечивают здоровье, безопасность и комфорт своих сотрудников, получают вознаграждение за качество работы, которую они получают от сотрудников.

Вот веселое видео; см. Рика Мерсера на конвейере в GM Oshawa:

Сотовая раскладка

Сотовый макет считается «гибридным» типом макета, поскольку он включает в себя характеристики как макета процесса, так и макета продукта (линии). Очень часто бизнес может иметь несколько производственных линий со слишком большим разнообразием, чтобы использовать преимущества одной сборочной линии. Часто эти предприятия могли использовать схему процессов со всеми связанными движениями продуктов и временем ожидания. Альтернатива, ставшая популярной в конце 1980s — тип раскладки «Сотовая связь». Этот тип производственного макета все еще широко используется сегодня.

Этот тип макета начинается с того, что компания проводит тщательный анализ своей продукции и решает, какие продукты похожи друг на друга и часто имеют общую геометрию и требования к обработке с точки зрения оборудования, машин, технологий и навыков сотрудников. Эти продукты группируются и производятся в рабочей ячейке. Это называется групповой технологией.

Каждая рабочая ячейка будет содержать уникальный набор оборудования для производства этого семейства деталей в виде сборочной линии. Оборудование расположено в форме буквы U, при этом оборудование расположено близко друг к другу, поэтому рабочие места не должны перемещаться очень далеко.

К преимуществам ячеистой компоновки относятся:

- Сокращение времени настройки для каждой единицы оборудования, поскольку каждая машина производит очень похожие продукты, часто настройки выполняются очень быстро или вообще отсутствуют.

- Скорость значительно повышена, поскольку партии теперь могут быть небольшими, а товары, поступающие в систему, будут продолжаться до тех пор, пока они не будут завершены.

Небольшие партии означают быстрое время выполнения и короткое время ожидания.

Небольшие партии означают быстрое время выполнения и короткое время ожидания. - Инвестиции в инвентарь теперь сокращаются из-за малых размеров партии из-за небольшого времени, необходимого для настройки.

- Качество повышается, поскольку сотрудники работают только в этой ячейке над узким ассортиментом продукции. Перекрёстное обучение сотрудников обеспечивает хорошее и глубокое знание всего производственного процесса.

- Моральный дух сотрудников повышается благодаря работе в команде, которая несет ответственность за пропускную способность и качество ячейки. U-образный дизайн способствует сотрудничеству между работниками.

- Требуется меньше места на полу из-за близкого расположения машин и меньшего перемещения продукта.

Пример U-образной компоновки можно найти ниже:

Вот видео по производству сот:

Другие макеты включают

Планировка офиса: В 2020 году офисные помещения сильно отличаются от тех, что были в прошлых поколениях. Площадь помещений на одного работника значительно сократилась. Сейчас гораздо меньше беспокойства по поводу потока документов, чем в прошлом. Часто сотрудники группируются в соответствии с задачами, которые они выполняют, и рабочими группами, в которых они участвуют. Теперь рабочие места стали более гибкими, с меньшим количеством бумаги и меньшим количеством мебели для хранения файлов и документов. Многие организации уделяют больше внимания созданию удобных пространств для совместной работы. Макеты представляют собой гораздо более открытую концепцию с более низкими перегородками для улучшения видимости рабочего пространства. [1]

Площадь помещений на одного работника значительно сократилась. Сейчас гораздо меньше беспокойства по поводу потока документов, чем в прошлом. Часто сотрудники группируются в соответствии с задачами, которые они выполняют, и рабочими группами, в которых они участвуют. Теперь рабочие места стали более гибкими, с меньшим количеством бумаги и меньшим количеством мебели для хранения файлов и документов. Многие организации уделяют больше внимания созданию удобных пространств для совместной работы. Макеты представляют собой гораздо более открытую концепцию с более низкими перегородками для улучшения видимости рабочего пространства. [1]

Планировка розничной торговли: Общая цель при планировке розничной торговли состоит в том, чтобы максимально увеличить количество продаж на квадратный фут помещения. Это делается путем тщательного изучения моделей движения в магазине, чтобы попытаться максимизировать количество продукта, которому подвергается каждый покупатель. Вот почему вы часто найдете молоко в дальнем конце магазина, из-за чего покупателям придется пройти мимо всех других отделов, чтобы добраться до него.

Вот почему вы часто найдете молоко в дальнем конце магазина, из-за чего покупателям придется пройти мимо всех других отделов, чтобы добраться до него.

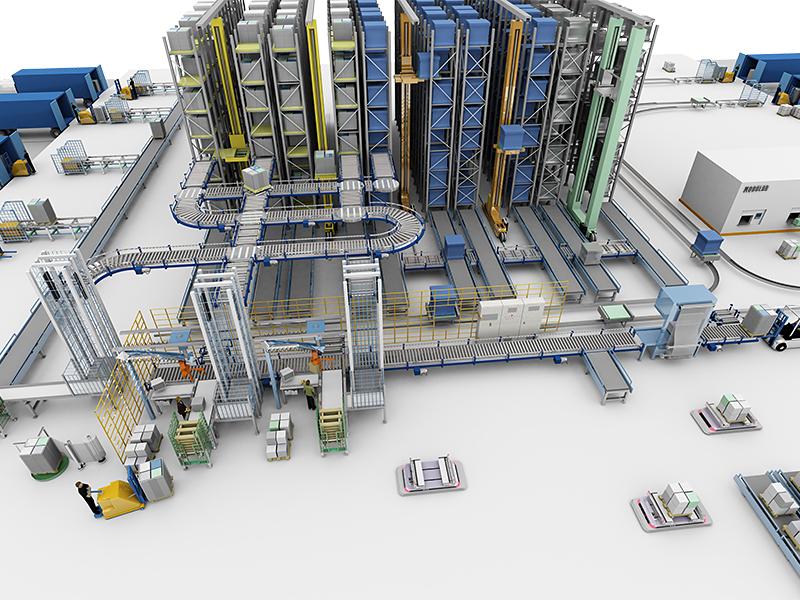

План склада: Эффективная планировка склада направлена на эффективное использование общего объема пространства, содержащегося в здании. Тщательно анализируется взаимосвязь между получением входящих товаров, местом для хранения и комплектацией, упаковкой и отгрузкой исходящих товаров. Важным соображением является размещение предметов инвентаря, чтобы свести к минимуму расстояние, на которое товары и сотрудники должны путешествовать. Многие склады имеют особые требования к хранению, такие как морозильные камеры, холодильные камеры и зоны повышенной безопасности .

Некоторые важные «Времена», с которыми следует ознакомиться:

Время выполнения — это время между началом — самой первой операцией в процессе и до фактического завершения продукта в конце процесса. Помните, что это включает не только время процесса, но и любое время ожидания, время проверки, время, затрачиваемое на доработку и перемещение.

Время выполнения заказа — это время между получением заказа клиента и моментом, когда продукт завершен и готов к отправке.

Время цикла — скорость, с которой операция фактически производит каждую единицу продукции. Если вы остановились в конце процесса и измерили время между завершением каждой единицы, это и будет истинное время цикла.

Время такта — расчетное значение, определяющее скорость, с которой фирма должна обрабатывать свой продукт для удовлетворения потребительского спроса. Его можно рассчитать по:

доступное время производства

———————————-

спрос

Пример

Фирма работает 8 часов в день (480 минут). Их суточная потребность составляет 120 единиц. Они могут рассчитать время такта, необходимое для удовлетворения этого спроса:

(8 часов x 60 минут) / 120 = 4 минуты.

Фирма должна производить один продукт каждые 4 минуты. Это также известно как барабанный бой операции. Они должны производить один продукт по крайней мере каждые 4 минуты, чтобы удовлетворить спрос клиентов. Если спрос увеличивается, может потребоваться использование инструментов непрерывного улучшения для изменения времени такта или, возможно, добавления дополнительного оборудования.

Это также известно как барабанный бой операции. Они должны производить один продукт по крайней мере каждые 4 минуты, чтобы удовлетворить спрос клиентов. Если спрос увеличивается, может потребоваться использование инструментов непрерывного улучшения для изменения времени такта или, возможно, добавления дополнительного оборудования.

Приведенный выше расчет показывает, что сборочная линия должна иметь время такта 4 минуты, чтобы производить 120 единиц продукции в день. Что, если покупательский спрос резко возрастет? Что должно произойти, чтобы увеличить выпуск?

Раствор

Время такта должно уменьшиться (фактически работать быстрее). Время такта 3,0 минуты даст выход 480 мин / 3 мин = 160 единиц. Время такта 2,0 минуты будет производить 240 единиц в день.

Блок-схема процесса

Любая инициатива по улучшению процесса всегда начинается с визуального представления текущего процесса. Это необходимо для того, чтобы все члены команды имели четкое представление о том, как работает текущий процесс. Все шаги и потоки должны быть определены и расположены в правильной последовательности. Важно, чтобы в эту деятельность были вовлечены правильные заинтересованные стороны!

Все шаги и потоки должны быть определены и расположены в правильной последовательности. Важно, чтобы в эту деятельность были вовлечены правильные заинтересованные стороны!

Существует множество различных типов блок-схем и множество различных программ, которые могут помочь в этом упражнении. Большинство практикующих предпочитают использовать большой рулон бумаги на стене, где группа может сотрудничать, а не использовать компьютер, проецируемый на экран. Важно выйти на рабочее место и пройтись по процессу, прежде чем приступить к этой задаче. Это очень стандартная деятельность, которая имеет место в организациях по всему миру. Как операционный менеджер, есть большая вероятность, что вы будете вовлечены в это в какой-то момент своей карьеры. Для отображения процесса используется стандартный набор символов. Есть много разных символов, лучше не зацикливаться на них всех. Стандартные символы включают в себя:

Например:

- Лэшбрук, Б. (2019). Это самая горячая тенденция в офисном дизайне прямо сейчас -office-design-right-now/#5c26abb87787 ↵

Проектирование и анализ процессов

Введение

Целью организации является предоставление услуг и продуктов, которые удовлетворяют клиентов и создают для них ценность. Разработанный продукт и услуга основаны на отзывах клиентов и требованиях рынка.

Разработанный продукт и услуга основаны на отзывах клиентов и требованиях рынка.

Технологический процесс состоит в том, что продукт разбивается на части, что также может быть полезно в фактическом производственном процессе .

Продукт, например, имеет привлекательную упаковку, обеспечивающую правильную эстетику, а также функции и характеристики, представляющие ценность для клиентов. Дизайн процесса обеспечивает плавную и непрерывную взаимосвязь между требуемой производительностью и всеми промежуточными процессами.

Например, при производстве кондиционеров технологический процесс должен быть таким, чтобы максимальное предложение было достигнуто в жаркие летние месяцы, когда спрос на продукт самый высокий. Таким образом, люди, процессы и машины должны быть согласованы, чтобы обеспечить непрерывное производство в течение всего года, чтобы удовлетворить сезонный спрос.

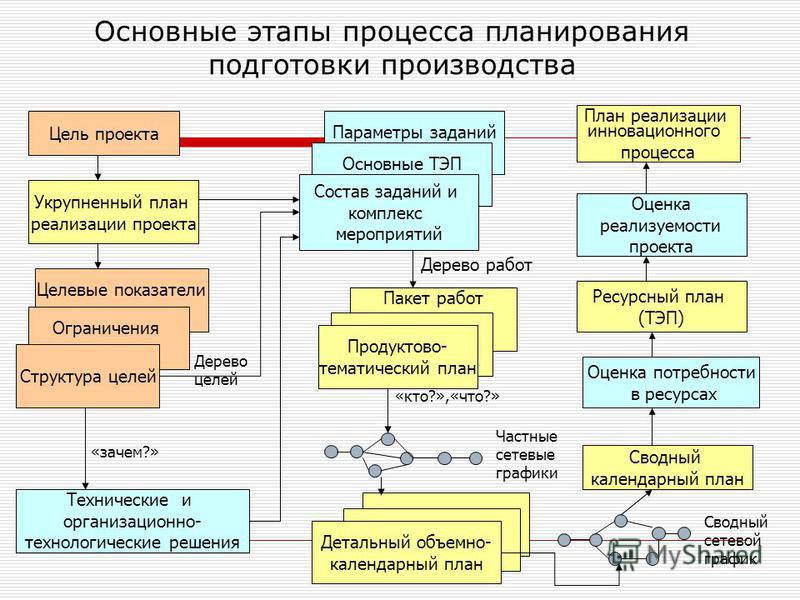

Планирование процесса

Разработка процесса проектирования процесса может быть резюмирована в виде следующих шагов:

- Требование к процессу: Самый первый шаг — это сбор и сбор информации для создания структуры с конечной целью.

То есть составить документ с требованиями к процессу, в котором выделяются различные этапы, риски и заинтересованные стороны для производства. Это будет включать оценку имеющейся технологии, потребности в сырье, планировку фабрики/завода и прогноз спроса.

То есть составить документ с требованиями к процессу, в котором выделяются различные этапы, риски и заинтересованные стороны для производства. Это будет включать оценку имеющейся технологии, потребности в сырье, планировку фабрики/завода и прогноз спроса. - Формирование команды: После окончательного определения требований процесса для каждой цели формируется команда на основе уровня навыков и опыта. Функция команды – ознакомиться со всем процессом.

- Планирование и реализация: Группа планирования процессов разработает модуль; политики и процедуры, необходимые для производства, которые после необходимого внутреннего и внешнего утверждения реализуются.

- Аудит: Проводится регулярный аудит, чтобы убедиться, что реализованный таким образом процесс соответствует требованиям и приносит пользу клиентам.

- Окончание срока службы: С течением времени может быть усовершенствование продукта или производство продукта может быть прекращено в этих обстоятельствах, процесс, развивающийся таким образом, прекращается.

Производственный процесс

В зависимости от характера продукта и услуги производство или процесс преобразования можно разделить на две широкие категории: непрерывное производство (сборочная линия, нефтеперерабатывающий завод) и периодическое производство (работа, обслуживание).

Производственный процесс как в обрабатывающей промышленности, так и в сфере услуг можно разделить на широкие категории на основе стандартизации продукта или услуги. Это может варьироваться от единичного проектного задания, такого как здание или мост (производство), до дизайна интерьера (услуги) и проекта массового производства, такого как автомобиль (производство), до сети быстрого питания (услуги).

Разработка процесса

Успешная разработка процесса должна учитывать соответствие процесса общей цели организации . Дизайн процесса требует широкого взгляда на всю организацию и не должен иметь близорукого взгляда. И процесс должен доставлять ценность для клиента при постоянном участии руководства на разных этапах.

Всего комментариев: 0